|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 20(2); 2020 > Article |

|

Abstract

The problems and safety measures for magnesium fires were analyzed based on the fire case analysis in this study. The following problems were analyzed: ① the fire occurs in areas where there is no regulation under the Hazardous Goods Safety Management Act, ② the lack of safety measures during the firefighting of magnesium fires, ③ absence of adaptive fire fighting agents or equipment, ④ absence of suitable fire fighting tactics. For safety measures, the following were analyzed: ① enactment of magnesium fire guidelines, ② the education and publicity regarding fire prevention and countermeasures by fire organizations, ③ the obligation to have appropriate fire extinguishing agents in the places where magnesium is stored and handled, ④ the development of suppression equipment and fire fighting tactics, and ⑤ the research and development of fire extinguishing agents.

요지

이 논문에서는 마그네슘과 관련된 화재사례 분석에 기초하여 문제점 및 대책을 분석하였다. 문제점으로 ① 위험물안전관리법의 규제 사각에서 화재가 발생하고 있는 점, ② 소방의 안전대책이 미흡한 점, ③ 적응성 있는 소화약제나 진화장비가 없는 점, ④ 소방전술이 미흡한 점을 분석하고 있다. 그리고 안전대책으로 ① 마그네슘화재에 대한 가이드라인 제정, ② 소방기관의 화재예방 및 대응 대책 교육홍보, ③ 금속화재 물질을 저장 취급하고 있는 곳에 적절한 소화약제 상비 의무화, ④ 진화장비 및 소방전술 개발, ⑤ 소화약제 연구 개발을 제시하고 있다.

마그네슘이나 마그네슘합금은 금속임에도 연소하거나 분진폭발하고, 화재진화가 어려운 것으로 널리 알려져 있다(Leihbacher, 1995; TFD, 2000; NFPA 921, 2017).

차량 차체의 중량을 10% 경량화 할 경우에 연비는 3.8% 향상, 가속성능은 8% 향상, 제동거리는 5% 단축, 조향 성능은 6% 향상, 샤시 내구성능은 1.7배 증가, 배기가스 중 일산화탄소 4.5% 감소, 탄화수소 2.5%, NOx 8.8% 감소되는 것으로 보고되어 있다. 차체의 경량화를 위해 자동차 구조를 효율적으로 설계하더라도 차체를 구성하고 있는 기본적인 구성품의 무게를 줄이지 못하면 경량화의 효과가 크기 않으므로 자동차의 무게를 줄일 수 있는 핵심기술은 소재와 관련이 있다고 할 수 있다. 현재 자동차산업에서는 경량화를 위해 비중이 높은 철(7.87 g/㎤) 대신에 마그네슘(1.74 g/㎤)이나 알루미늄(2.71 g/㎤) 등을 사용하고 있다(Kim, 2014). 마그네슘은 주로 알루미늄과 합금을 만드는데 사용되며, 마그네슘 합금은 플라스틱만큼 가벼우면서도 강철만큼 단단하기 때문이다. 마그네슘합금의 밀도는 1.8 g/㎤ 정도로 초경량 구조용 금속재료이며, 비강도 및 기계가공성이 우수하고, 진동, 충격 및 전자파 등에 대한 감쇄능력과 전기 및 열전도도가 탁월하다(Park and Shin, 1996).

일반 금속재료의 형태에서는 표면이 불연성의 금속산화물로 덮여 있고 또한 열전도율이나 열용량이 커서 그 일부가 가열되어도 산소 등 조연성가스 중이 아니면 연소하지 않지만, 철, 알루미늄, 마그네슘 등의 금속재료는 분말상태에서 연소하거나 폭발할 수 있다(Komamiya, 1984). 분진상태에서는 마그네슘분말은 연소하거나 폭발할 수 있으므로 위험물안전관리법에서 위험물(2 mm 체를 통과하지 아니하는 덩어리상태의 것과 직경 2 mm 이상의 막대 모양의 것은 제외함)로 정하고 있다.

탄화수소계 연료가 산소를 포함한 분위기 중에서 연소하면 이산화탄소가 연소생성물로 생성되므로 이산화탄소 중에서는 이들 연료는 연소할 수 없지만, 강한 환원력이 있는 마그네슘은 이산화탄소는 1분자당 2개의 산소원자를 포함하고 있으므로 이산화탄소 분위기에서도 산소를 빼앗아 연소할 수 있다(Yuasa, 1993).

마그네슘이나 마그네슘합금과 관련된 금속화재는 물이나 포소화약제 또는 ABC분말소화약제로 진화하면 오히려 화재를 확대시키거나 폭발을 야기한다.

마그네슘합금은 경량화를 목적으로 자동차는 물론 항공기 부품, 자전거 뼈대, 노트북 컴퓨터나 핸드폰의 케이스, 각종 휴대용 전자제품에도 사용되고 있어 마그네슘과 관련된 금속화재가 발생하고 있고 향후에는 지금보다 발생건수가 더 많아질 것이다.

마그네슘이나 마그네슘합금 화재와 관련된 논문들 대부분이 연소 및 폭발 특성을 주로 연구하고 있을 뿐 종합적인 안전대책을 분석한 논문은 거의 없다(Han et al., 2011; Han and Lee, 2012a, 2012b, 2013; Kim and Sul, 2012; Park et al., 2016; Nam and Lee, 2018).

이 논문에서는 마그네슘과 관련된 금속화재에 대한 종합적인 안전대책을 제시할 목적으로 마그네슘관련 화재사례를 제시하고, 마그네슘의 연소특성과 문제점 및 안전대책을 분석한다.

전남 순천시 소재 금속가공 공장에서 회사 전시제품을 만들려고 선반에서 절삭용 바이트를 이용하여 마그네슘 빌릿(Billet, 일정한 단면의 긴 금속막대) 표면을 매끄럽게 연마 가공하는 중에 미려한 표면 상태를 위해 절삭유를 사용하지 않고 가공작업을 하고 있었다. 마그네슘이 절삭용 바이트와 마찰하는 과정에서 가열된 상태의 마그네슘 절삭 칩이 바닥에 쌓이고 고열의 절삭 칩에 습기가 작용하여 발화되었고, 화재가 발생하자 작업자가 공장 앞 화단에서 삽으로 흙을 떠와서 뿌리자 흙에 있던 물기로 인해 불길이 순간 확산되었고, 119신고(2009. 7. 9. 11:39)를 받고 출동한 소방대가 마른 모래로 덮어서 진화하였다(Fig. 1 참조).

경남 김해시 소재 마그네슘의 칩과 스크랩1)을 용해하여 1일 마그네슘 괴(塊) 11톤을 생산하는 제련공장의 직원이 사무실동(1층 90 ㎡ - 식당/주방/사무실, 2층 60 ㎡ - 기숙사) 1층의 구내식당에서 식사를 한 후 타는 냄새가 나서 밖으로 나가 보니 2층 기숙사의 거실 창문 쪽에서 연기와 불길이 치솟는 것을 보고 119신고(2006년 3월 6일 23:52)를 한 화재로 소방대가 도착(0시 04분)하기 전에 사무실동(공장부지 맨 앞쪽에 위치함) 1층과 0.4 m ~ 0.7 m 이격된 바로 뒤의 공장동(405 ㎡)으로 확대되었고 소방대 도착 후 뒤쪽 공장동(405 ㎡)으로 확대되었다(Fig. 2 참조). 이 두 공장동에는 전기로 3기씩 6기와 스크랩 300톤, 마그네슘 괴 50톤, 슬러지(찌꺼기) 9톤, 망간 50 kg, 알루미늄 1톤, 베릴륨(Be) 30 kg이 있었다. 이 화재로 인해 마그네슘과 알루미늄 등이 대부분 용융되어 흘러서 공장 내외 전체로 급격히 확대되었고, 스크랩 100톤과 마그네슘 괴 47톤이 불타고 망간과 알루미늄 및 베릴륨(Be)은 모두 불 탔다. 119상황실은 김해시에 건조사, 굴삭기, 트럭 지원요청(23시 55분)을 하고 출동 중인 소방대에 마그네슘에 방수 시 폭발위험을 알렸다. 건조사, 굴삭기가 현장에 도착(02시 30분)하여 건조사 1,100여 톤으로 덮어 06시 40분 불길을 잡았다.

연소확대되어 공장 안의 마그네슘 괴가 용융되었는데, 마그네슘 괴가 용융되면 대기 중의 산소와 반응하여 섬광을 내면서 완만하게 연소되면서 백색의 산화마그네슘(MgO)를 생성하고 대기 중의 질소와도 반응하여 다갈색의 질화마그네슘(Mg3N2)을 생성하며, 질화마그네슘은 물과 격렬하게 반응하여 고열을 발생하며 가열된 산화철에 닿으면 심한 발열반응(테르밋반응)을 한다.

일본 도쿄 마치다시(町田市) 소재의 주택가에 위치한 공장에서 2014년 5월 13일 16시 14분경 폭발음이 나고 검은 연기가 솟구치고 있는 것을 부근 주민이 신고하였다. 이 공장에서는 컴퓨터 기판 등을 만들고 있었으며, 공장 건물은 내화조로 된 지하1층 지상2층(건축면적 702 ㎡, 연면적 2,009 ㎡)으로 화재발생 당시에 22명이 작업하고 있었으며, PCB기판에 사용하는 마그네슘과 알루미늄을 보관하고 있는 1층 창고에서 작업 중에 납땜인두에서 불꽃이 튀어 마그네슘에 인화하였다. 이 화재로 전신 화상을 입은 공장장이 화재발생 당일 사망하였고, 1명 중태, 6명이 중경상을 입었다. 화재 발생 당시 공장 내에는 적어도 마그네슘 80 kg과 알루미늄 20 kg 등이 보관되고 있었다. 금속재료는 휴대전화나 PC 등의 부품 제조에 사용되고 있었다.

소방대는 공장 내에 마그네슘 등의 위험물이 있다는 사실을 알지 못했고, 공장 앞에서 불타고 있는 차량에 방수하여 폭발적으로 화재가 번졌다. 공장 관계자로부터 “마그네슘을 취급하고 있다”는 설명을 듣고 즉시 방수를 중지했다. 공장 1~2층 약 1,400 ㎡가 전소되었으며, 소방차 61대가 출동하여 소화활동을 하였음에도 진화까지 약 38시간이 걸렸다(Fig. 3 참조).

이 회사는 2003~2004년 인근 다른 곳의 공장에서 마그네슘으로 인한 3건의 화재가 발생한 적이 있고, 2010년 1월에 화재가 발생한 공장으로 이전하였다. 2012년 5월에 관할소방서에서 소방검사를 하면서 마그네슘 등 위험물을 소량이라도 저장할 경우 신고하도록 지도하였는데 화재발생 당시까지도 신고를 하지 않은 상태이었다.

인천 서구 불로동 소재 고물상에서 2011년 11월 18일 21시 58분경 상주하는 직원이 숙소에서 취침 중 미상인이 문을 두드리며 화재가 발생되었다고 소리쳐 확인한바 고물상에 야적된 마그네슘분말포대(컨테이너백) 더미에서 불길이 치솟는 것을 목격하고 119신고를 하였다. 소방대 현장 도착 시 야적장에 다량 적재된 마그네슘분말 포대에서 섬광형태의 불빛을 내며 폭발적인 연소를 하고 있었다. 이 마그네슘분말은 중국으로 수출하기 위해 화재발생 3일 전부터 야적장에 임시로 보관 중이었고 천막으로 덮어 놓았으나 화재발생 앞날과 당일 비가 내리고 빗물이 유입되어서 화재가 발생한 것이다. 이 화재로 마그네슘분말 2.5 톤(500 kg 포대 × 5개)과 인근에 적재된 알루미늄 등 비철류가 일부 소실되었다. 고물상 소유 집게차로 인근에 다량 적재된 비철류를 이동시키고 굴삭기를 이용하여 건조사 54톤을 투척하여서 피복하여 소화하였다(Fig. 4 참조).

마그네슘 괴(덩어리상태)는 650 ℃에서 용융되어 발화되고, 분진이나 리본, 조각 상태에서는 500 ℃만 되어도 발화되며, 매우 미세한 마그네슘 분말은 480 ℃보다 낮은 온도에서 발화되며, 동식물성 기름에 젖어 있는 얇은 마그네슘은 실온에서도 발화된다. 마그네슘의 발화성은 대부분 점화원의 크기와 강도뿐만 아니라 그 물질의 크기와 형태에 의존한다. 리본, 깍은 부스러기 또는 얇고 끝이 가는 칩의 형태 또는 연마된 분진으로 존재하면 스파크만으로도 충분히 발화될 수 있지만 잉곳, 대형주물과 같은 무거운 조각은 점화원에서 열이 빠르게 전도되기 때문에 금속 전체가 발화온도에 도달하기 전에는 쉽게 발화하지 않는다(KFS 552, 1999). 주위의 기류속도에 의하지만 5 ㎛ 이하의 입자가 부유하기 쉬우며, 장시간 공기 중에 부유되어 있다(Yashima, 2014).

일반 유기물로 인한 분진폭발이 발생하면 분진화염은 분진운이 존재하는 공간을 따라 전파하게 되고 화염전파가 빠른 속도로 일어나면 화염전면(flame front) 전방에는 공기 압축에 따른 충격파가 발생하여 주변의 장치, 구조물 및 작업자에 큰 피해를 줄 수 있는데, 마그네슘 등 금속분진의 분진폭발은 충격파와 함께 발생하며 가스폭발보다 높은 화염온도로 인해 작업자의 화상 등과 같은 인적피해를 야기할 수 있는 특징이 있다(Going et al., 2000; Han and Lee, 2012b).

마그네슘은 공기 중에서 가열하면 연소하여 백색 고체인 MgO가 생성된다(2Mg+O2→2MgO+ 287.4 kcal). 실온에서는 물과 서서히 반응하나 물의 온도가 높아지면 격렬하게 반응하여 수소를 발생시키며 발열하여(Mg+2H2O→Mg(OH)2+H2↑+75 kcal) 연소한다. 연소하면 백색 섬광 불꽃과 강한 열을 내고, 불꽃은 자외선을 포함하고 있기 때문에 눈의 망막에 장해를 줄 수 있다.

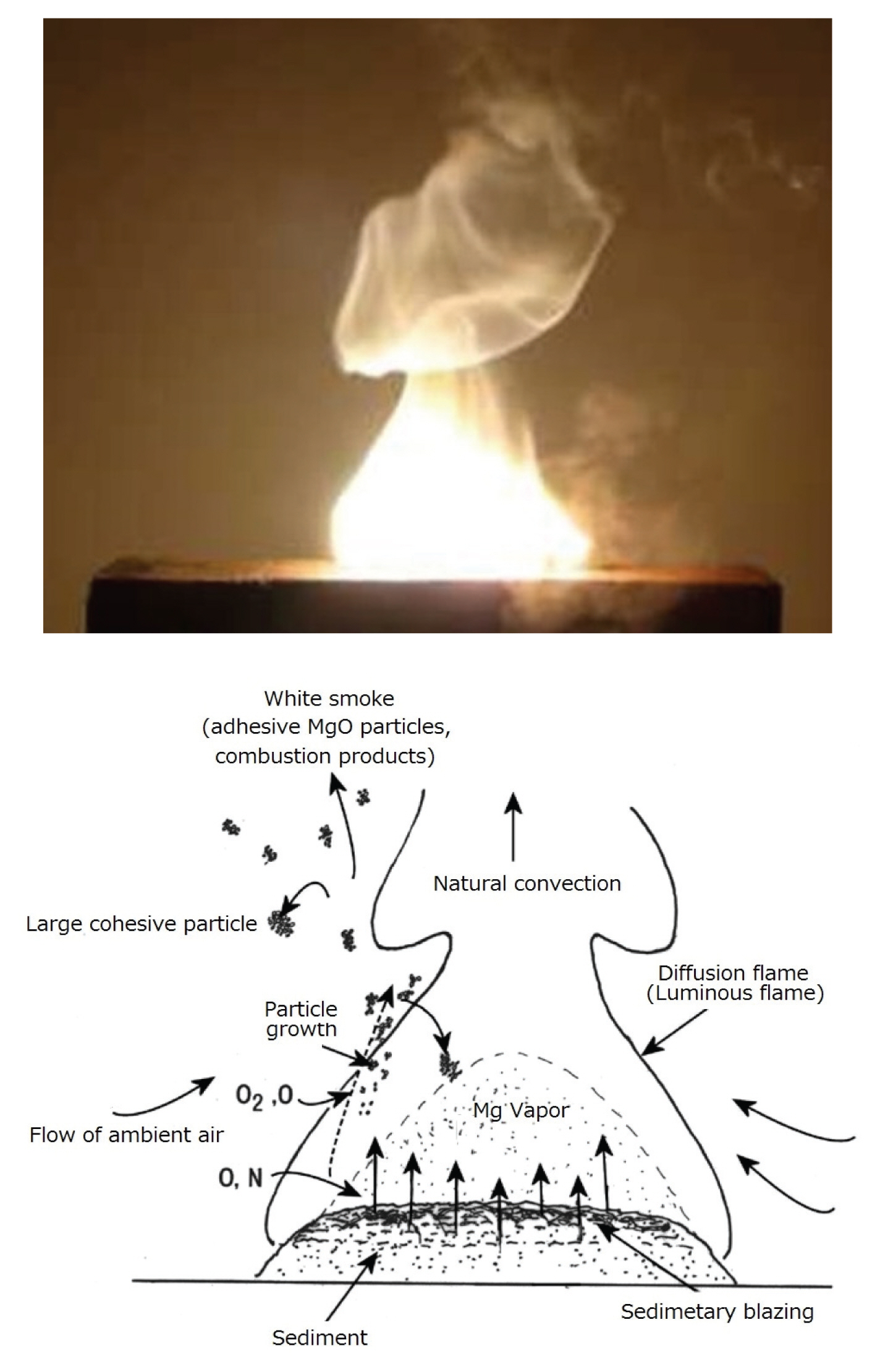

마그네슘은 금속 중에서 비중(1.74)이 작아 분말은 공기 중에 부유하기 쉬운 점, 융점이 650 ℃로 낮은 점, 발열량이 큰 점, 연소온도가 높은 점, 물로 소화가 곤란한 점, 연소 시 기화하여 연소하는 점 등의 특징이 있다. 마그네슘이 공기(산소) 중 연소하는 경우에 화염온도(2,000 ℃ 이상)가 마그네슘의 비점(1,107 ℃) 이상으로 유지되어 표면상에 기화한 마그네슘 증기가 화염 내에서 MgO (1차 입자)를 생성하고 응집하여 큰 입자(2차 입자)로 성장하고 일정한 확산화염을 형성하여 연소한다. 즉, 마그네슘은 연소에 의해 발생한 열로 용이하게 기화하므로 연소반응은 기상(氣相)에서 일어나며, 연소에 의해 발생하는 산화물(MgO)은 융점이 2,800℃로 높아서 고체미립자가 되어 연기와 같이 보인다(Hirano, 1986; APPIE, 2006). Fig. 5는 마그네슘화염 모습과 연소하는 모습을 그림으로 나타낸 것이다(Yashima, 2015b).

마그네슘이나 알루미늄은 공기 중 습기와 서서히 반응하여 열이 축적되면 자연발화 할 수 있고, 마그네슘은 비중이 작아 분말상태에서는 부유하기 쉬워서 분진폭발 위험이 크고 수소발생에 의한 수소폭발의 위험성을 갖고 있다(Koseki and Iwata, 2012).

마그네슘 화염의 온도는 입자경, 퇴적상태 등에 따라 다르지만 백색으로 보이는 화염은 2,100 ℃ 이상이며 3,000 ℃까지 도달할 수 있다(DeHaan, 1997).

마그네슘이 격렬한 연소반응을 일으키고 있는 때는 공기 중의 질소와 반응하여 Mg3N2가 생성되며(3Mg+N2→Mg3N2), 이 때 물이 존재하면 더욱 반응이 진행되어 MgO와 NH3가 생성된다(Mg3N2+3H2O→3MgO+2NH3↑).

적열(赤熱)상태의 산화철에 마그네슘 용탕이 접촉하거나 산화철과 마그네슘분말을 혼합하여 점화하거나 가열하면 마그네슘이 산화철을 환원하여 그 자체는 MgO가 되는데, 이 때 다량의 열을 발생하는 테르밋반응(thermit reaction)이 일어나서 마그네슘은 기화하여 공기 중에서 폭발적인 화염을 분출한다(4Mg+Fe3O4→4MgO+3Fe+308 kcal, Mg+FeO→MgO+Fe+80.5 kcal).

마그네슘은 질소나 이산화탄소 및 할로겐 탄화수소류 중에서 연소(3Mg+N2→Mg3N2, 2Mg+CO2→2MgO+C, Mg+CO2→ MgO+CO↑, 2Mg+CCl4→2MgCl2+2CO2↑)하므로 질소 및 이산화탄소와 할론류의 소화약제는 소화효과가 없다.

또한 ABC분말소화약제(NH4H2PO4)와 강화액소화약제(NaHCO3)는 주성분물질이 열분해반응에 의해 물을 발생하므로 마그네슘화재의 소화약제로 사용할 수 없다(NH4H2PO4→HPO3+H2O+NH3, 2NaHCO3→Na2CO3+H2O+CO2).

마그네슘은 무르기 때문에 산업현장에서 단일성분의 마그네슘보다도 알루미늄(Al)이나 아연(Zn)을 포함한 마그네슘합금으로서 취급되는 경우가 많다. 알루미늄이나 아연에 지르코늄(Zr)을 첨가하여 입자의 크기를 미세화시킨 고강도의 마그네슘합금도 있지만 대부분은 알루미늄과의 합금이다.

마그네슘, 알루미늄은 기화한 증기의 기상반응으로 연소하거나 폭발하며, 마찬가지로 마그네슘합금도 기상반응으로 연소하거나 폭발을 한다. 마그네슘합금도 활성이 높은 마그네슘 성분에 의해 위에서 언급한 단일성분의 마그네슘과 유사한 연소특성을 갖고 있다.

설비나 작업장에 퇴적된 마그네슘-알루미늄 분진은 알루미늄의 성분비율이 증가하여 40%가 되면 착화되더라도 착화원을 제거하면 화염전파가 지속되지 못하고 소화되며 이러한 경향은 알루미늄의 성분비율이 증가할수록 커지며, 알루미늄의 성분비율이 증가할수록 퇴적 분진의 화염전파속도는 급격히 작아진다. 알루미늄 성분이 40% 이상 함유된 마그네슘-알루미늄합금 분진이 퇴적되어 있는 경우에는 착화 위험성이 크게 낮아지지만 공기 중에 분산, 부유되면 폭발할 수 있으며, 부유 분진에 있어서 알루미늄의 성분 비율이 감소할수록 최대폭발압력은 증가하며 폭발하한농도는 감소하여 화재폭발위험성이 높아진다(KOSHA, 2012).

마그네슘(열전도율-156 W/m·K)과 마찬가지로 마그네슘합금도 열전도율이 높아서 용적이 큰 것은 연소시키려면 기화해서 연소하므로 융점이상으로 가열하여야 한다. 따라서 어느 정도 용적을 갖는 압연재나 압축재와 같은 것은 쉽게 연소되지 않아서 점화원이 없는 상태에서 자연발화하지는 않는다. 그러나 기계가공 중에 발생한 부스러기 가루나 아주 얇은 리본, 조각 등은 점화원이 없는 상태에서 발화할 수 있다.

발화온도(착화온도)를 높이기 위해 칼슘(Ca) 등을 첨가하여 난연성을 갖게 한 난연성마그네슘합금도 분말상은 정전기불꽃방전으로도 착화될 수 있고, 연소하여 폭발 또는 화재에 이를 가능성이 있다(Yashima, 2013).

Mg-Al합금의 연소상태는 2부분으로 나눌 수 있는데, 하나는 금속이 증발하여 연소하는 부분으로 강한 흰색 빛을 내는 5~6 cm 정도의 화염과 산화물의 흰색연기를 수반하는 것이고, 또 하나의 부분은 화염도 연기도 나오지 않은 백등색(白藤色)의 금속표면연소를 하는 것이다. 표면연소는 마치 목재연소와 같이 초기는 발생가스가 화염을 올리고 연소하고서 그 후에는 산화가 느린 탄소가 남는 것(숯)과 같다. 5 mm 철판 위에 Mg-Al합금(Mg 95% 이상) 절삭 부스러기 1.5 kg을 20 × 40 cm의 직사각형으로 놓고 실험하였을 때 이 탄화에 상당하는 금속의 적열상태(표면연소)는 30분 이상 계속되었다(Kanezaka and Watanabe, 1967). 연소(기상연소)하고 있는 상태에서 금속화재용 소화약제나 건조사를 살포하여 연소 물질을 피복하여 질식하여 소화하더라도 표면연소를 하고, 한계산소농도가 0~15%이므로 재발화의 위험이 높아서 완전진화까지는 수일 이상이 소요될 수 있다.

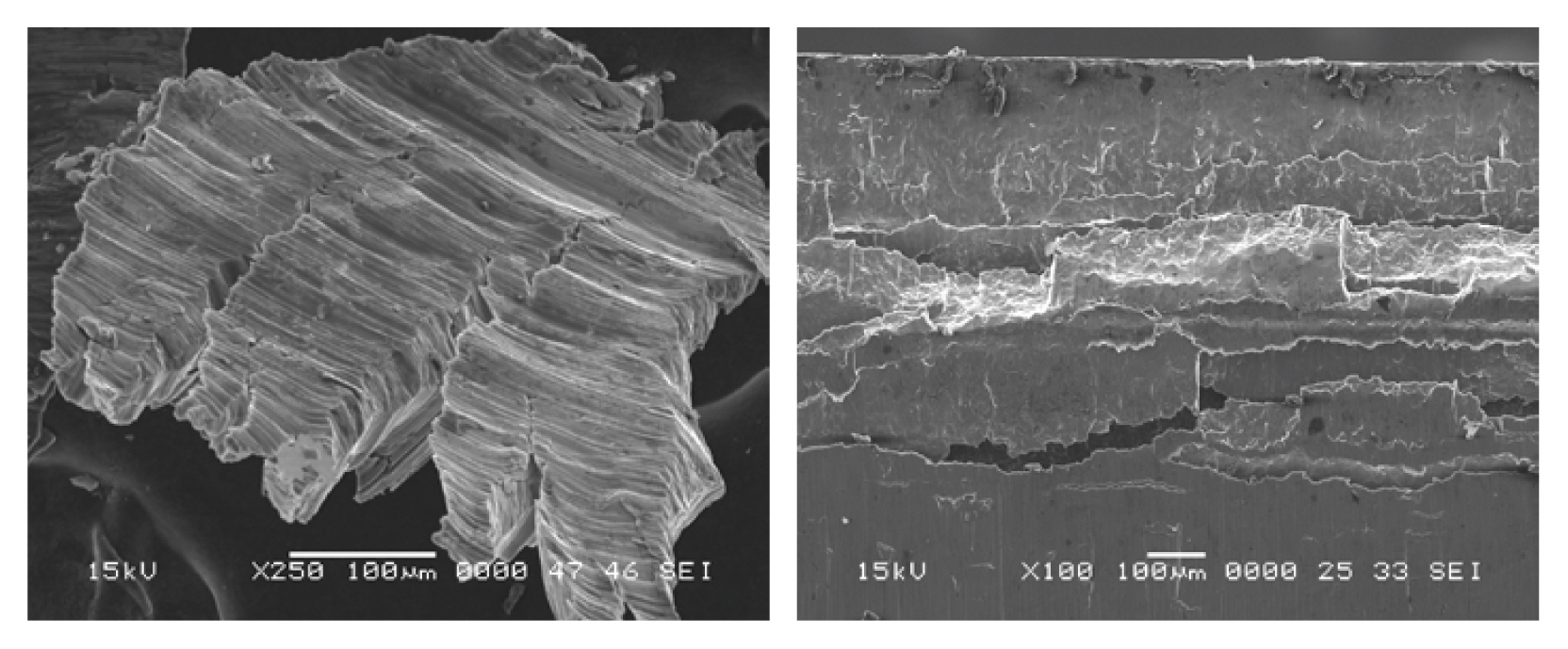

마그네슘합금은 마그네슘과 알루미늄 등 합금성분을 용해시킨 후 다이캐스트법, 주조법, 사출성형법 등으로 생산(성형)되고 있는데, 자동차부품, 노트북과 휴대전화 케이스, 스포츠용품, 핸들공구 등은 다이캐스트법으로 생산되고 있고(Kanamori and Kawai, 1998), 절삭가공 또는 연마작업 등을 거쳐 최종제품으로 한다. 절삭 기계가공을 하면 절삭부스러기가, 연마작업을 하면 연마분진이 발생할 수 밖에 없다. 마그네슘과 마그네슘합금은 표면적이 클수록 반응성이 높고, 형상이 작을수록 착화하기 쉽고, 예리한 부분은 착화하기 쉬운 위험성이 있다. 일본 소방청에서 절삭부스러기와 절삭부분에 대해 실험을 통해 분석한 결과는 아래와 같다.5) 마그네슘의 절삭 과정에서 발생하는 절삭 부스러기(chip)는 Fig. 6과 같이 절삭면에는 구멍 등이 있기 때문에 비교적 표면적이 크고, 절삭부스러기에서는 파도모양의 요철이나 줄무늬 등이 확인되기 때문에 비교적 표면적이 크며, 절삭부스러기의 절단 부분에 예리한 부분이 있음이 Fig. 6과 같이 전자현미경으로 확인되었다.

비교적 표면적이 큰 절삭면은 물과의 접촉하는 면적도 커서 주수에 의한 물과 반응하기 쉽고, 파도모양의 요철이나 줄무늬 등이 확인되는 절삭부스러기도 마찬가지로 주수에 의한 물과 반응하기 쉬울 것이다. 또한 절삭부스러기에서는 절단 부분(절단면)에 예리한 부분이 있으므로 다른 부분에 비해 착화 위험성이 높다. 예리한 형상을 하고 있는 부분은 열이 도망가기 어려우므로 착화위험성이 높아지기 때문이다.

연마과정에서 발생하는 연마분을 회수하는 집진기나 덕트에서 화재나 폭발이 발생할 수 있으므로 마그네슘합금을 취급하는 금속가공공장은 화재 또는 폭발을 방지하기 위해 발생한 연마분을 옥외의 습식집진기 등으로 회수한다. 습식집진기 등으로 회수할 때 물과 연마분진의 접촉으로 반응하여 수소가 발생하므로 발생된 수소가 배출되도록 집진기 등은 밀폐하지 않는다. 습기를 조금 머금은 마그네슘합금 연마분은 습기가 없는 연마분에 비해 폭발적으로 연소하여 화재피해 확대의 위험성이 현저히 높아지는 특징이 있다. 폭발적으로 연소하는 것은, 즉 화염전파속도가 증가하는 것은 물의 증발에 의한 수증기의 분출에 의한 영향이 큰 것으로 추정된다. 큰 속도로 화염이 전파하는 것은 정성적으로는 a) 화염 직하의 기화한 마그네슘 증기, 미연소의 입자가 수증기의 강한 분출과 함께 위쪽으로 운반되어 연소하는 점, b) 화염이 수직으로 솟아올라서 미연소영역의 퇴적면의 가열이 촉진되는 점, 연소입자가 전방으로 비산하여 퇴적층 표면에 부착하고 새로이 타기 시작하는 점 등을 이유로 들 수 있다(Yashima, 2015a).

위험물안전관리법시행령에서 ‘제조소등의 위치⋅구조 및 설비의 기술기준’을 정하고 있지만 이 기준에서 정하고 있는 내용은 안전거리, 보유공지, 표지 및 게시판, 건축물의 구조, 채광⋅조명 및 환기설비, 배출설비 등으로 위험물 일반에 관한 내용일 뿐이다. 이 기준의 적용은 마그네슘과 마그네슘합금이 위험물안전관리법에서 정하는 위험물이고 지정수량이상일 경우에 한한다. 앞에서 기술한 화재사례는 위험물안전관리법의 규제를 받지 않은 곳에서 발생한 화재들이었다.

또한 위험물안전관리법시행령에서 정하고 있는 ‘소화설비, 경보설비 및 피난설비의 기준’의 소화설비는 제2류위험물의 철분⋅금속분⋅마그네슘등에 대해 분말소화설비 중 탄산수소염류등과 그 밖의 것이 적응성이 있고, 분말소화기는 탄산수소염류소화기와 그 밖의 것이 적응성이 있는 것으로 표기하고 있을 뿐이다.

그리고 소방에서 위험물과 관련된 일반적인 안전대책이 아닌 마그네슘 또는 마그네슘합금 화재와 직접 관련된 안전대책(화재예방, 화재조기발견, 화재확대방지, 초기소화, 소화활동, 폐기처리, 소방안전관리 등)은 제시하지 않고 있다.

일반분말소화기의 방사거리는 3~6 m임에 비해 금속화재용소화기의 방사거리는 0.6 m정도에 불과하고 금속화재용소화기는 크기와 무게도 일반분말소화기의 두 배 정도이므로 평상시 훈련되어 있지 않으면 취급하기 쉽지 않는 단점이 있지만, 소방대원은 물론 소방대상물 관계자들도 금속화재용소화기를 이용한 소화훈련이 되어 있지 않다.

화재발생 위험이 큰 물질, 화재확대 위험이 큰 물질 또는 소화가 곤란한 물질은 위험물로 규제를 하고 있다(Saito, 2003). 마그네슘과 마그네슘합금은 분체, 입체, 성형체(판상, 봉상, 리본), 잉곳(괴) 등으로 대별되며, 위험물안전관리법에서는 2밀리미터의 체를 통과하지 아니하는 덩어리 상태의 것과 직경 2 mm 이상의 막대 모양의 것은 위험물이 아니다.

2 mm 이상의 입체, 성형체, 잉곳, 스크랩은 위험물이 아니므로 아무리 많이 저장⋅취급하더라도 위험물안전관리법과 관련된 어떤 규제도 없다. 앞의 화재사례들은 위험물안전관리법상의 규제를 받지 않은 규제 사각에서 화재가 발생한 사례들이다. 앞의 화재사례에서 알 수 있는 것처럼 2 mm 이상의 입체, 성형체, 잉곳, 스크랩 상태에서 화재가 발생하더라도 소화하기 어려운 특징은 위험물로 규제되고 있는 마그네슘 또는 마그네슘합금 화재와 동일하다.

화재가 발생하면 소화기(분말, 포, 강화액, 이산화탄소, 할론)를 사용하거나 물을 사용하여 진화하는 것이 일반적이다. 즉 일반적으로 물, 분말, 포, 강화액, 이산화탄소, 할론 등의 소화약제를 사용하여 화재를 진화하고 있다. 오히려 이러한 소화약제는 마그네슘과 마그네슘합금 화재의 화세를 강하게 할 뿐이다(NFPA 484, 2019).

마그네슘 또는 마그네슘합금 화재는 이를 저장취급하고 있는 공장이나 연구시설, 폐기물처리 등에서 주로 발생하고 있다. 공장이나 연구시설, 폐기물처리시설은 소방시설법에 따라 초기에 진화할 수 있는 소화기는 물론 규모에 따라 옥내소화전 등 소화설비가 갖추어져 있지만, 앞에서 언급한 것처럼 마그네슘 등 금속화재에 적응성이 있는 고정소화설비는 없다. 마그네슘이나 마그네슘합금 화재에 적응성이 있는 금속화재용 분말소화기나 소화약제가 수입되어 판매되고 있지만 이러한 금속화재용소화기나 소화약제도 초기화재용일 뿐 화재규모가 커지거나 확대된 상태에서는 적응성이 없다.

마그네슘이나 마그네슘합금 등 금속화재는 일반화재와 달리 소방차에 적재되어 있는 소화약제(물, 포, 분말, CO2 등)로 소화활동을 할 수 없음에도, 구체적인 소방전술이 정립되어 있지 않다.

소방학교 교재에는 금속화재 진화방법에 대해 다음과 같이 언급하고 있다. 제2류위험물에 대해서는 철분, 금속분, 마그네슘은 마른 모래, 건조분말, 금속화재용 분말 소화약제를 사용하여 질식소화한다. 제2류위험물 화재 시는 다량의 열과 유독성의 연기를 발생하므로 반드시 방호복과 공기호흡기를 착용하여야 한다. 분진폭발이 우려되는 경우는 충분히 안전거리를 확보한다. 화재 시 화원의 진압보다는 연소확대 방지에 주력해야 한다. 마른모래, 팽창질석, 팽창진주암, 건조석회(생석회, CaO)로 상황에 따라 조심스럽게 질식소화한다. 금속화재용 분말 소화약제에 의한 질식소화를 한다(NFSA, 2019a).

재난현장표준작전절차 SOP 204-10 금속화재 대응절차에서도 사고특성 및 위험요인, 대응절차 및 안전기준을 1쪽으로 정리하고 있는데, 마그네슘에 대해서는 대응절차 및 안전기준에 “마그네슘 고형물질은 타기 전 용융하며 물이 녹은 금속과 접촉할 때 발생할 수 있는 증기 폭발을 억제함”만 서술되어 있을 뿐이다(NFSA, 2019b).

마그네슘이나 마그네슘합금 용해⋅주조 작업 중인 용탕이 있는 곳에 물을 뿌리면 SOP 204-10에서 언급한 것처럼 당연히 수증기폭발을 할 것이지만, 일본 소방청 실험결과 보고서에 의하면 연소 중인 분말이 있는 곳에 방수를 하더라도 물의 급격한 기화(수증기)에 의한 폭발현상은 일어나지 않았다(FDMA, 2016).

한국산업안전공단은 금수성물질의 취급⋅저장에 관한 기술지침(KOSHA CODE G-3-2000), 한국화재보험협회는 마그네슘 저장 방화기준(S 552)을 마련하고 있다.

일본 소방청은 마그네슘 등의 안전대책매뉴얼(2016년 6월)을 제정하였고, 이 매뉴얼에는 ⑴ 마그네슘 등의 종류, 성질, ⑵ 마그네슘 등 절삭부스러기의 위험성을 바탕으로 한 보관 방법, ⑶ 고온 마그네슘 등의 방수 위험성, ⑷ 화재예방상 유의사항 ① (하드면 대책), ⑸ 화재예방상 유의사항 ② (소프트면 대책), ⑹ 초기소화 포인트, ⑺ 소화활동상 유의사항 ① (방수위험), ⑻ 소화활동상 유의사항 ② (발생가스), ⑼ 과거의 재해사례를 정리하고 있다(FDMA, 2017). 일본 마그네슘협회에서는 마그네슘의 안전대책을 발표하고 있다.

미국에는 NFPA Code 484 (Standard for Combustible Metals)가 있어 마그네슘과 마그네슘합금을 포함한 금속화재 전반에 대해 위험성분석, 화재예방, 화재방호와 비상대응, 저장, 발화원 통제, 집진시스템, 재활용과 폐기물관리 시설 등에 대해 정하고 있다.

우리나라 소방도 마그네슘 등의 화재예방과 대응 등에 대한 가이드라인이나 안전대책 매뉴얼을 제정할 필요가 있다.

마그네슘과 마그네슘합금을 저장⋅취급하고 있는 업체는 위에서 언급한 가이드라인에 따라 자발적인 화재예방활동과 마른 모래와 소화약제를 상비하여 화재 발생 시 초동대응을 하도록 홍보하고 지도한다.

소방서는 관할 내에 평상시 금속화재 물질을 저장⋅취급하고 있는 업소현황을 파악하여 관리하고 화재가 발생할 때를 대비하여 골재업체와 응원협정 등을 통해 마른 모래가 동원될 수 있는 시스템을 구축해둘 필요가 있다.

마그네슘과 마그네슘합금은 2 mm의 체를 통과하지 아니하는 덩어리상태의 것이나 직경 2 mm 이상의 막대 모양의 것은 위험물안전관리법상 위험물에 해당하지 않고 소방기본법상의 특수가연물로도 지정되어 있지 않다. 위험물 또는 특수가연물이 아닌 경우에 우리나라는 소방의 규제는 없다. 반면에 일본 동경도(東京都) 화재예방조례 제59조6)는 소방활동에 중대한 지장을 초래할 우려가 있는 물질로 소방총감이 지정하는 것을 업으로 하여 저장하거나 취급하려고 하는 자는 미리 그 품명, 수량, 기타 저장 또는 취급에 관하여 소화활동상 필요한 사항을 신고하는 것을 의무화하고 있다. 여기서 소방총감이 지정하는 것이란 동경소방청 화재예방시행규정으로 정해져 있는 각 방사성물질, 고압가스, 독극물, 화약류 및 병원체를 가리킨다. 조례 제59조의 취지는 모든 소방활동에 중대한 지장을 발생할 우려가 있는 물질에 대하여 저장 또는 취급의 실태를 파악하여 화재의 예방 및 소방활동면에서 적절할 지도를 하는 외에 효과적인 활동대책을 수립하는 점에 있다. 이러한 이유로 벌칙의 적용은 없고 신고의 의무에 그치는 규정으로 되어 있다. 동경소방청은 위험물은 아니지만 금속화재 물질을 저장⋅취급하다가 화재가 발생한 사례에 대해 조례 제59조를 준용하여 임의로 화재예방대책(작업기기의 점검, 초동조치와 훈련 및 소방용설비 등의 증강, 관리, 신고서제출, 경방계획의 수립 등)을 지도하고 있다(Hirayama, 2017).

우리나라도 위험물안전관리법상 위험물이나 소방기본법상의 특수가연물에 해당하지 않은 마그네슘이나 마그네슘합금 등 금속화재 물질에 대해 동경소방청과 같은 저장⋅취급에 대한 화재예방대책을 지도할 수 있는 법적근거를 마련할 필요가 있다.

그리고 마그네슘이나 마그네슘화재 관련 소방안전교육 자료를 개발하여 홍보하고, 소방안전관리자나 위험물안전관리자 강습교육과 실무교육과정에서도 교육할 필요가 있다.

동경소방청 소방과학연구소의 금속화재용 소화약제 실험(Kanezaka and Watanabe, 1967)에 의하면 20 × 40 cm의 철판 위에서 Mg-Al합금(Mg 90% 이상) 절삭부스러기 1.5 kg를 절반정도가 연소되었을 때 삽으로 연소부분과 미연소부분의 경계에서부터 시작하여 미연소부분 전체를 건조사 2 kg으로 피복하였을 때 소화되지는 않았지만 억제력이 있었다. 건조사는 소화는 기대할 수 없더라도 억제력이 있으므로 초기에 마그네슘이나 마그네슘합금 주위에 건조사를 깔아 고립시키는 방법 등에 유효하게 사용할 수 있다.

건조사, 팽창질석, 금속화재용 소화기와 소화약제 등은 마그네슘이나 마그네슘합금 화재를 진화하는 적응성이 있는 소화약제이므로 마그네슘이나 마그네슘합금을 저장⋅취급하고 있는 업소는 평상시 이러한 소화약제 등을 저장하여 관리하도록 의무화할 필요가 있다.

우리나라는 마그네슘이나 마그네슘합금 등 금속화재에 대한 진화장비나 구체적인 소방전술이 개발되어 있지 않다. 동경소방청은 2014년 5월 마그네슘을 취급하고 있던 공장에서 화재가 발생하여 진화까지 38시간을 소요된 사건(2.3 마그네슘합금 취급 공장 화재)을 계기로 물로 소화가 곤란한 화재에 대응하기 위해서 소방활동기자재운반차량에 분말소화약제방사장치를 적재하여 화재현장에서 소화할 수 있는 장치를 제작하여 2015년 3월 27일 소방기술안전소7) 연소실험동에서 이 방사장치를 활용한 공개 소화실험을 하였다. 이 방사장치는 소화약제용탱크 2기(용량 965리터, 약제량 840 kg), 가압봄베, 방사부(호스 30 m, 노즐 – 직분사, 산포)로 구성되어 있으며 기자재운반차량용 컨네이너로서 제작되어 있다. 이 방사장치는 금속용소화약제, ABC분말소화약제를 이용하여 금속화재, 전기화재, 석유류화재의 소화를 할 수 있다.

금속화재에 대한 재난현장 표준 작전 절차(SOP 204-10)는 지금까지 금속화재 대응 과정의 시행착오를 구체적으로 검토하여 보완할 필요가 있다. 또한 소방학교 교육과정 중에도 마그네슘이나 마그네슘합금 등 금속화재 대응훈련을 하도록 하고 전술도 개발할 필요가 있다.

우리나라는 금속화재용 소화약제나 소화기를 제조하지 않고 있고, 일본 등에서 수입하여 판매하고 있다. 금속화재의 소화원리는 질식효과와 냉각효과가 있어야 하는데, 연소 금속 표면을 소화약제로 충분히 덮어 산소를 차단하게 하여 질식효과를 나타내게 하고 화염을 유지하는데 요구되는 온도 이하로 열을 빠르게 냉각하는 효과가 있어야 한다. 따라서 금속화재용 소화약제는 고온에 견딜 수 있고, 열흡수가 커야 하며, 요철이 있는 연소금속도 덮을 수 있도록 융점이 낮아야 하며, 틈사이나 심부에 들어갈 수 있게 유동성이 좋아야 하며, 융융된 금속에서 액면상에 뜰 수 있도록 금속표면에서 용융할 수 있어야 하며, 흡습성이 적어 보존성이 좋아야 한다.

일본에서는 금속화재가 증가하고 있음에 따라 금속화재용 소화약제 개발을 하고 있고(Kikkawa, 2016; Sana et al., 2018), 금속화재와 관련된 다양한 소화약제에 대한 소화실험도 하고 있다(Mochiduki et al., 2009; Nemoto et al., 2015; Suzuki, 2018).

우리나라도 금속화재에 대응한 소화약제를 개발할 필요가 있다.

마그네슘이나 마그네슘합금과 관련된 화재가 발생하면 물이나 포소화약제 또는 ABC분말소화약제로 진화할 수 없어 출동한 소방대는 진화에 큰 어려움을 겪는다.

위에서 마그네슘과 마그네슘합금 화재 사례분석을 하고, 연소 및 소화 특성, 문제점 및 안전대책을 분석하였다.

마그네슘의 발화성은 점화원의 크기와 강도뿐만 아니라 마그네슘의 크기와 형태에 의존하며, 부유하기 쉬워서 분진폭발을 할 수 있으며, 기화한 증기의 기상반응으로 연소하며, 기계가공 중에 발생한 절삭부스러기나 연마분진은 점화원이 없이도 발화할 수 있고, 일반소화약제(물, 이산화탄소, 할론, 강화액)으로 소화할 수 없으며, 건조사 등으로 질식소화를 하더라도 완전진화까지는 많은 시간이 소요되는 연소 특성이 있다.

문제점 분석을 통해 소방의 안전대책이 미흡한 점, 위험물안전관리법 규제 사각에서 화재가 발생하고 있는 점, 적응성 있는 소화약제나 소화설비가 없는 점, 소방전술이 미흡한 점을 제시하고 있다.

그리고 대책 분석을 통해 가이드라인 제정, 소방기관에서 화재예방대책 제시 및 교육홍보, 적절한 소화약제 상비 의무화, 진화장비 및 소방전술 개발, 소화약제 연구 개발을 제시하고 있다.

이 논문이 마그네슘이나 마그네슘합금 화재와 관련된 예방대책을 제시하고, 대응수준을 높이는데 기여하기를 기대한다.

Notes

5) https://www.fdma.go.jp/singi_kento/kento/items/kento147_34_shiryo_03_03.pdf 마그네슘 등에 있어서 소방활동저해성 등에 대해, pp. 21-22.

References

DeHaan, JD (1997). Kirk’s fire investigation. 4th ed. Upper Saddle River, NJ, USA, Prentice Hall: p 324.

Fire and Disaster Management Agency of Japan (FDMA) (2016). Investigation report on materials that may pose fire risk, etc. p 77-79.

Fire and Disaster Management Agency of Japan (FDMA) (2017). Manual of safety measures for magnesium, etc. p 1-13.

Going, JE, Chatrathi, K, and Cashdollar, KL (2000) Flammability limit measurements for dusts in 20-L and 1-m3 vessels. Journal of Loss Prevention in the Process Industries, Vol. 13, No. 3–5, pp. 209-219.

Han, OS, and Lee, KW (2012a). Characteristics of flame propagation velocity in Mg and Al alloy dust clouds. Proceedings of 2012 Spring Annual Conference. Korean Institute of Fire Science & Engineering, p 19-22.

Han, OS, and Lee, KW (2012b) Properties of explosion and flame velocity with content ratio in Mg-Al alloy particles. Journal of the Korean Institute of Gas, Vol. 16, No. 4, pp. 32-37.

Han, OS, and Lee, KW (2013) Explosion characteristic and ignition hazard of magnesium dusts. Journal of Fire Investigation Society of Korea, Vol. 4, No. 2, pp. 3-7.

Han, OS, Lee, SH, Choi, IR, and Lee, KW (2011). Fire and explosion characteristics of metal powder layer. Chemical Safety & Health Research Center, Occupational Safety and Health Research Institute, KOSHA, p 1-58.

Hirayama, MH (2017). The importance of fire safety guidance for fire fighting propery through fire investigation of substances not subject to “hazardous substances” as defined by the fire laws. Safety & Tomorrow. Japan Hazardous Materials Safety Association, No. 176, p 22-32.

Hyun, SH, Kwon, KO, Song, YS, Yoon, CK, Lee, YJ, and Hong, SK (2006). Theory on hazardous goods. 2nd ed.Seoul: Donghwa Technology Publishing, p 166-176.

Kanamori, YC, and Kawai, M (1998) Survey report on forming process of magnesium alloys. Research Report of Mie Prefectural Institute of Technology, Vol. 23, pp. 136-142.

Kanezaka, TO, and Watanabe, KS (1967) A study on the fire extinguishing agent for metal fire. Report of Tokyo Fire Technology Laboratory, pp. 50-56.

Kikkawa, AM (2016). The fire suppression agent for fire caused by alkyl aluminum and organic metallic compounds. Safety & Tomorrow. Japan Hazardous Materials Safety Association, No. 166, p 49-57.

Kim, DY, and Sul, HB (2012). A study on the causes of magnesium fire. Proceedings of 2012 Spring Annual Conference. Korean Institute of Fire Investigation, p 43-46.

Kim, KH (2014) Types and trends of lightweight metal materials for automobile. Trends in Metals & Materials Engineering, Vol. 27, No. 6, pp. 4-9.

Komamiya, KK (1984) Risk of fire in metal materials. Journal of Japan Society for Safety Engineering, Vol. 23, No. 6, pp. 361.

Korea Fire Standard (KFS) 552 (1999). Standard on fire protection for storage of magnesium. Korean Fire Protection Association (KFPA), p 2.

Korea Occupational Safety and Health Agency (KOSHA) (2012). Technical guide for the prevention of fire and dust explosions from the manufacturing, processing, and handling of combustible particulate solids. KOSHA GUIDE 128-2012. p 3.

Koseki, H, and Iwata, Y (2012). Examples of accidents of metals and valuation tests of their dangers. Report of National Research Institute of Fire and Disaster (Japan). No. 112, p 21-26.

Leihbacher, D (1995) Tactics for large magnesium fires. Fire Engineering, Vol. 148, No. 4, pp. 38-45.

Mochiduki, M, Sandou, S, and Satoh, KH (2009) Verification of the methods for extinguishing fires related to metal powder. Report of Tokyo Fire Technology Laboratory, No. 46, pp. 96-101.

Nam, KH, and Lee, JS (2018) Study on the effective response method to reduce combustible metal fire. Journal of the Korea Academia-Industrial cooperation Society, Vol. 19, No. 12, pp. 600-606.

National Fire Service Academy (NFSA) (2019a). Firefighting tactics I-2. NFSA New Education Course, p 357. p 376.

National Fire Service Academy (NFSA) (2019b). Firefighting tactics I-3. NFSA New Education Course, p 103.

Nemoto, SH, Kusumoto, NK, Tsukahara, M, Kaiwa, SJ, and Machii, YIR (2015) Study o the effects of fire extinguishing agents on magnesium-caused fires with the agents for metal fires and the powered agents for A, B and C fires as samples. Report of Tokyo Fire Technology Laboratory, pp. 60-66.

NFPA 484 (2019). Standard for combustible metals. 2019 edition. National Fire Protection Association (NFPA), USA: p 22.

NFPA 921 (2017). Guide for fire and explosion investigations. 2017 edition. National Fire Protection Association, USA: p 23. p 246.

Oh, BK, In, SJ, Jeon, KS, and Choi, DM (2012). Safety management theory on hazardous goods. 5th ed.Donghwa Technology Publishing, p 268-300.

Park, SC, and Shin, KS (1996) Mg alloys for weight reduction of automobiles. Bulletin of the Korean Institute of Met & Mat, Vol. 9, No. 2, pp. 160-171.

Park, YJ, Hong, YP, and Lee, HP (2016) Experimental study on ignition probability of magnesium powder. J Korean Soc Hazard Mitig, Vol. 16, No. 6, pp. 237-246.

Saito, N (2003) Properties of sodium and fire safety. Journal of the Combustion Society of Japan, Vol. 45, No. 133, pp. 135-140.

Sana, TH, Sugahara, TJ, Matsuki, IO, and Shiomori, KIR (2018). Silicic acid compound fire extinguishing agent effective for wood and magnesium fires. Proceedings of 66th National Fire Defense Technical Conference. Japan: pp. 137-149.

Suzuki, T (2018). An experimental study on extinction of alkaline metal fire. Report of National Research Institute of Fire and Disaster (Japan). No. 124, p 10-24.

The Association of Powder Process Industry and Engineering, Japan (APPIE) (2006). Prevention and suppression measures against dust explosion and fires. Ohmsha, p 31-32.

Tokyo Fire Department (TFD) (2000). The investigation of chemical fires. Tokyo Disaster Prevention and Emergency Medical Service Association, p 41-45.

Yashima, MA (2013) Explosion and fire characteristics of polishing dust of fire-retardant magnesium alloys. Journal of Japan Society for Safety Engineering, Vol. 52, No. 6, pp. 416-423.

Yashima, MA (2014). Disaster of fire and explosion by metal powder. Technology Institution of Industrial Safety (TIIS) News. Japan: No. 258, p 4-7.

Yashima, MA (2015a). Combustion risk for wet magnesium alloy abrasive powder. Special Research Report, JNIOSH-SRR-NO. 45-1-3. Japan National Institute of Occupational Safety and Health, p 23-31.

- TOOLS

-

METRICS

-

- 0 Crossref

- 3,283 View

- 202 Download

- Related articles in KOSHAM

-

Causes of and Preventive Measures against Camping Car Fires2022 August;22(4)

Analysis of Metal Fire Problems and Corresponding Safety Measures2020 April;20(2)

Analysis of Timeline and Casualties of a Factory Fire2020 February;20(1)

Analysis of Problems of and Measures Against Fires Originating from Ceilings2019 December;19(7)