부식환경 조건을 고려한 부식촉진실험의 부식손상 수준과 부식전류량 비교

Comparing Corrosion Damage Level and Corrosion Current in Acceleration Corrosion Testing under Corrosive Environment

Article information

Abstract

본 연구에서는 강구조물의 노출환경에 따른 상대적 부식열화 수준을 평가하기 위하여 도장의 내구성 평가에 사용되는 ASTM G85-19 실험방법을 이용한 부식촉진실험을 진행하였다. ASTM G85-19 실험방법을 이용한 부식촉진 실험에서 강구조물에 대한 상대적 노출환경 변화 조건을 고려하기 위하여 실험에 적용되는 염분농도와 황산암모늄 유무에 따른 환경조건별 촉진 시험편의 중량변화를 이용하여 평균부식두께 변화를 평가하였다. 또한 부식촉진 실험조건별 부식환경에 따른 부식전류를 확인하기 위하여 ACM 센서를 이용하여 부식촉진실험 조건별 부식전류량을 측정하였다. 부식촉진실험 결과 염분량과 황산암모늄과 같은 촉진실험 조건변화에 따라 평균부식두께는 1.1~2.7배, 부식전류량은 1.2~5.7배까지 변화되었음을 확인하였다.

Trans Abstract

This study conducted an acceleration corrosion test based on ASTM G85-19 standards to evaluate the durability of both steel and paint-coating. The objective was to assess the relative corrosive deterioration based on variations in the corrosive environment. In the ASTM G85-19 test method, we systematically altered the concentration of chloride and (NH4)2SO4 to simulate different corrosive environmental conditions. The mean corrosion depth of the steel specimens was determined by quantifying weight throughout the acceleration cycle. Additionally, we measured the corrosion current output using the ACM sensor to validate the corrosive environmental condition corresponding to different acceleration cycle scenarios. Analysis of the results from the acceleration corrosion test revealed significant variations. The mean corrosion depth exhibited a range of 1.1 to 2.7-fold change, while the corrosion current showed fluctuations ranging from 1.2 to 5.7 times, contingent upon the conditions of the acceleration test, including the quantities of chloride and (NH4)2SO4 present.

1. 서 론

강구조물은 발전구조물, 교량, 댐 등과 같은 대형구조물의 주요부재로 사용되며, 설치조건이나 사용환경의 특성에 따라 해양환경지역, 산업지역, 내륙의 농어촌지역 등 다양한 조건의 대기부식환경에 노출되고 있다. 일반적으로 대기환경에 노출된 강구조물의 경우, 온⋅습도, 강우, 비래염분, 공기오염 등과 같은 대기환경인자에 영향을 받아 부식열화가 발생하게 되며, 해양환경에 노출된 강구조물의 경우 높은 상대습도나 비래염분과 같은 부식환경인자에 의하여 상대적으로 부식열화속도가 급격히 증가할 수 있다. 또한, 산업지역의 경우 질소산화물이나 황산화물 등 대기오염물질이 부식환경에 포함될 수 있으며, 이러한 대기오염물질에 의하여 강구조물의 상대적인 부식열화속도가 급격히 증가할 수 있다. 따라서, 대기환경 조건에 따라 나타날 수 있는 강구조물의 상대적 부식손상 수준을 비교하여 평가할 필요가 있다.

강구조물의 노출환경에 따른 부식손상량과 부식환경 평가에 관련된 연구로는 국내의 다양한 지역을 대상으로 부식손상량과 부식전류량을 평가하여 향후 부식량을 예측하는 방법에 관한 연구가 진행되었다(Ahn, Jeon et al., 2019; Jeon et al., 2019). 해양환경에 노출된 강교량을 대상으로 강부재별 부식속도를 평가하는 연구가 진행되었으며(Ha et al., 2020), 해상강교량의 공용환경을 고려하여 비래염분과 강부재에 부착되는 염분의 특성을 분석하는 연구가 진행되었다(Park et al., 2022). 또한, 강교량의 시간 경과에 따른 부식열화를 고려한 피로손상에 대한 연구가 진행되었다(Kim et al., 2007).

부식촉진실험을 통한 강재의 부식환경 평가와 관련된 연구로는 강교용 무도장 강재의 부식 내구성을 평가하고 상관관계를 분석하는 연구가 진행되었으며(Kim and Itoh, 2007), 도장된 강재를 대상으로 부식촉진실험을 실시하여 신설 도장계의 노화곡선을 제안하는 연구가 진행되었다(Jeong et al., 2019). 또한, 부식촉진실험으로 생성된 부식생성물을 강종에 따라 비교하고, 부식생성물 두께를 이용한 강재의 부식량을 추정하는 연구가 진행되었으며(Lee et al., 2018), 부식촉진실험을 실시하여 부식전류량과 평균부식두께의 상관관계를 평가하고, 향후 부식량을 강종에 따라 예측하는 연구가 진행되었다(Ahn, Jeong et al., 2019). 하지만, 부식촉진실험으로 산업지역이나 도심지에 설치된 강구조물과 같이 대기오염물질 등 화학적 요소를 고려하거나, 지역별 비래염분의 농도차이와 같은 부식환경 조건을 고려하여 강재 부식열화 수준을 평가하는 연구들은 상대적으로 부족한 상황이다.

따라서 본 연구에서는 강구조물의 노출환경에 따른 상대적인 부식열화 수준을 평가하기 위하여 부식촉진실험을 실시하였다. 일반적으로 강재나 도장의 내구성 평가를 위한 부식촉진실험은 염분의 농도, 상대습도, 건조시간 등을 고려하여 다양한 규격이나 실험방법이 제시되고 있으므로, 실험조건이나 실험체에 따른 부식촉진실험 방법이 결정되어야 한다(ASTM B117-19, 2019; ISO 16701:2015, 2020; KS M ISO 11997-1:2017, 2021). 본 연구에서는 부식촉진실험 중 강재 및 도장의 내구성 평가에 사용되며, 일반적인 염수분무와 상이하거나 상대적으로 강한 부식환경을 평가하기 위한 규격인 ASTM (American Society of Testing Materials) G85-19 - Annex A5, dilute electrolyte cyclic fog dry test를 기준으로 실험을 진행하였다(ASTM G85-19, 2019). 대기부식환경 조건에서 발생할 수 있는 대기환경오염원 및 비래염분에 의한 영향을 고려하기 위하여, 부식촉진실험의 조건을 변화시켜 상대적인 강재의 부식손상 수준을 비교할 수 있도록 하였다. 상대적인 노출환경 변화를 고려하기 위하여 실험에 적용되는 염분농도와 황산암모늄((NH4)2SO4) 유무를 변수로 적용하였으며, 촉진 Cycle 변화에 따른 평균부식두께 변화와 부식전류량을 비교하였다. 또한, 부식촉진실험 환경조건별 부식전류량과 평균부식두께의 상관관계를 분석하였다.

2. 부식촉진 실험

2.1 부식촉진 Cycle 및 실험 방법

본 연구에서 상대적인 노출환경 변화에 따른 강재의 상대적 부식손상 수준을 평가하기 위하여 ASTM G85-19 (2019)기준에서 제시한 부식촉진실험을 실시하였다. ASTM G85-19의 조건에는 황산암모늄을 포함하고 있으며, 황산암모늄은 황산(H2SO4)을 함유하는 화학적 요인으로 대기부식환경에서 산화 되어 녹층과 반응한다. 반응 과정에서 부식생성물을 지속적으로 생성하여 강구조물의 부식손상에 큰 영향을 미칠 수 있다(Li et al., 2021). 따라서, 본 연구에서 사용된 ASTM G85-19 - Annex A5의 경우 다른 부식촉진실험과 달리 염분이나 상대습도 이외에 추가적인 황산화물에 의한 영향을 고려할 수 있는 실험이다.

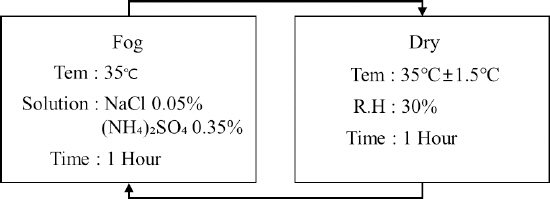

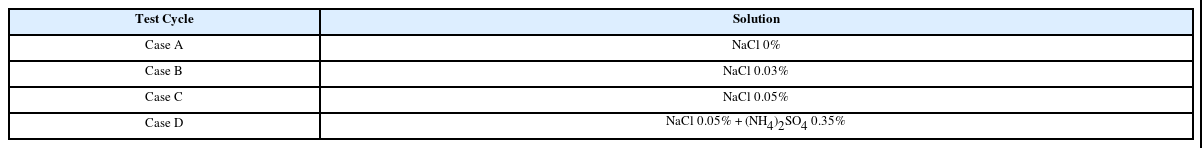

ASTM G85-19 - Annex A5 촉진 Cycle을 Fig. 1에 나타내었다. ASTM G85-19 - Annex A5 실험은 Fog 과정에서 1시간 동안 시험편 표면에 염수분무를 실시한 후, 염수분무가 없는 Dry 과정을 통하여 시험편 표면을 건조 시켜, 습윤⋅건조 상태를 반복적으로 실행하는 조합형 부식실험으로, 1 cycle에 2시간이 소요된다. 본 부식실험 Cycle은 부식속도가 상대적으로 빠르게 진행되므로 초기의 부식상태를 평가하기 위하여 100 Cycles까지 부식촉진실험을 진행하였다. 또한, 부식환경 조건에 따른 부식손상량의 차이를 평가하기 위하여 염분 농도와 황산암모늄 유무를 고려하여 부식실험조건을 Table 1에 나타내었다. Table 1의 부식실험 조건 중 Case A~C는 Fog Cycle에서 황산암모늄을 배제시킨 것으로 염분의 농도는 0.00%~0.05%까지 변화시켰으며, ASTM G85-19 - Annex A5의 실험조건인 Case D의 실험결과와 비교하여 실험조건에 따른 강재의 상대적 부식속도 차이를 확인할 수 있도록 하였다.

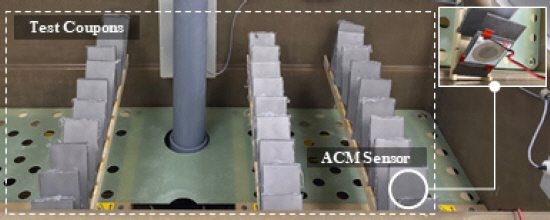

2.2 평균부식두께 및 부식전류량 계측

부식촉진실험에 사용된 강재 시험편은 교량 등의 구조물에 사용되는 구조용 강재인 SM275를 사용하였으며, 길이 150 mm, 폭 70 mm, 두께 9 mm로 제작하였다(KS D 3515, 2018). 강재 시험편의 표면에 부식생성물이 균등하게 발생할 수 있도록 표면처리 기준인 SSPC SP 10에 따라 블라스트 처리를 실시한 후 각각의 시험편의 초기 중량을 측정하였다(Vincent, 2001; KS D ISO 8407:2009, 2019). 시험편의 거치는 JWTCS1001 (2009)의 기준에 따라 20° ± 5°의 거치대를 사용하여 촉진실험챔버 내부에 설치하였으며 Fig. 2에 시험편의 설치모습을 나타내었다. 또한 시험편 거치 위치를 주기적으로 옮겨 시험편 표면에 균일하게 부식이 발생할 수 있도록 하였다. 평균부식두께는 시험편 표면에 부식생성물이 생성되기 전의 초기 중량과 촉진실험 중 발생한 부식생성물 제거 후의 중량을 비교하는 방법인 중량감소법을 활용하여 평가하였다. 환경조건에 따라 촉진 Cycle당 1개의 시험편을 활용한다면 초기 부식 상태에서 평균부식두께의 상대적인 편차가 발생할 수 있으므로, Cycle당 3개의 시험편을 활용하여 Case별로 부식촉진실험을 진행하였으며, 3개 시편의 평균부식두께의 평균으로 부식손상량을 평가하였다.

부식촉진실험의 부식실험 조건별 촉진 Cycle에 따른 평균부식두께 변화와 함께 부식촉진 실험환경 조건을 정량적으로 비교하기 위하여 ACM (Atmospheric Corrosion Monitoring) Sensor를 활용하여 부식전류량을 계측하였다. ACM 센서를 통한 부식평가는 전기화학적 측정방법으로 서로 다른 두 금속인 철(Fe)과 은(Ag)이 양극과 음극으로 구성되며 ACM 센서 표면에 얇은 수막이 형성되어 두 금속 사이의 전위차에 의해 갈바닉 전류의 흐름이 생성되며, 전류의 흐름을 이용하여 촉진실험챔버 내부의 부식환경을 통하여 강재에서 나타날 수 있는 부식전류량을 측정하였다(Mizuno et al., 2014; Ahn, Jeong et al., 2019; Jin et al., 2020; Pei et al., 2021).

3. 부식촉진실험 결과

3.1 평균부식두께 평가 결과

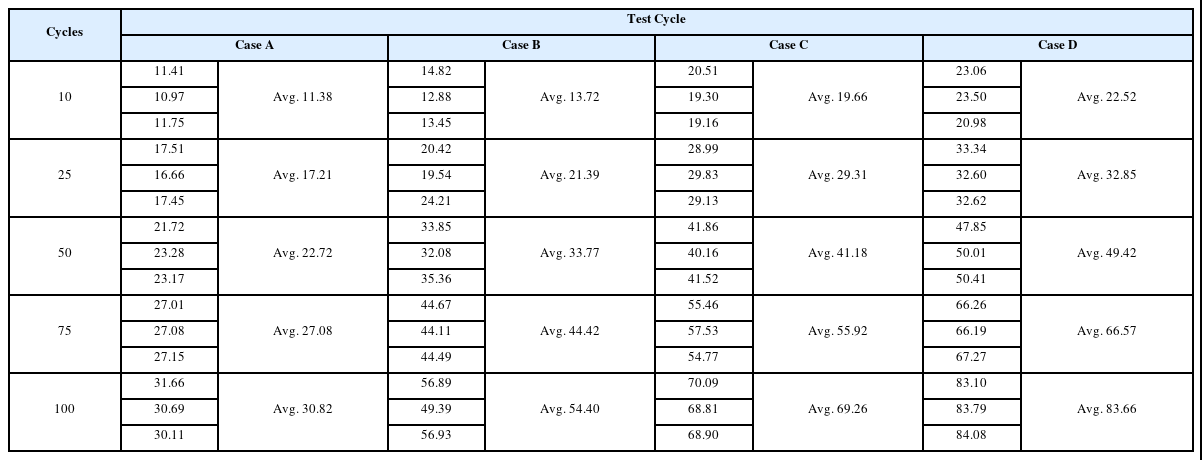

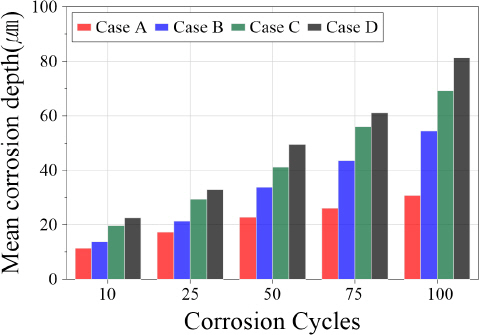

부식촉진실험 결과 나타난 촉진실험 Case별 평균부식두께를 촉진 Cycle에 따라 비교하여 Table 2에 정리하여 나타내었으며, 중량감소법을 통하여 각 시험편의 부식감소량에 대한 평균을 Fig. 3에 비교하여 나타내었다. Table 2와 Fig. 3에 나타난 것과 같이 염분의 농도가 증가하고 황산암모늄이 포함된 Case D의 촉진 Cycle의 경우 상대적으로 강재 시험편의 평균부식두께가 크게 증가하고 있음을 알 수 있다. 염분의 농도에 따른 강재 시험편의 평균부식두께를 비교할 경우, 염화물이 포함되지 않은 Case A의 평균부식두께와 비교하여 염분 농도 0.03%인 Case B에서는 1.2~1.8배, 염분 농도 0.05%인 Case C에서는 1.7~2.2배 수준으로 평균부식두께가 증가하고 있음을 알 수 있다. 황산암모늄이 포함된 실험조건인 Case D는 염화물이 포함되지 않은 Case A와 비교하여 촉진 Cycle이 진행됨에 따라 1.9~2.7배 수준으로 평균부식두께가 증가하였다. 또한, 염분의 농도가 0.05%로 같은 Cycle일지라도 황산암모늄이 포함됨에 따라 10 Cycles에서 1.1배, 100 Cycles에서는 1.2배까지 평균부식두께의 상대적인 차이가 나타나고 있음을 알 수 있다. 지역별 대기노출실험을 실시하여 환경에 따른 평균부식두께를 평가한 연구에 따르면 1년간 발생한 평균부식두께는 부식환경에 따라 17.1 ㎛~28.3 ㎛로 나타났으며, 상대적인 부식환경의 차이에 따라 부식속도의 차이가 약 1.7배까지 나타났다(Jeon et al., 2019). 대기환경에 노출된 강재의 부식 속도와 본 연구에서 평가한 염분량 및 황산암모늄의 유무에 따른 강재의 부식 속도를 비교하면, 실험 Case별로 25 Cycle 동안의 평균부식두께가 17.21 ㎛에서 32.85 ㎛로 나타나, 이전 연구에서 진행된 대기노출실험의 1년 평균부식두께와 유사하거나 상대적으로 크게 나타나고 있음을 알 수 있다. 본 연구에서 진행된 촉진 Cycle의 경우, 각각 1시간의 Fog 과정과 Dry 과정으로 구성되므로 강재 시험편이 시험기간 동안 상대적으로 높은 상대습도와 표면이 젖어 있는 상태에 노출될 수 있으므로 1년 대기 노출실험과 비교하여 상대적으로 부식손상 속도가 크게 나타났다. 따라서 강우가 지속되거나 습윤상태가 오랫동안 유지될 수 있는 부재의 경우 상대적으로 급격한 부식손상이 나타날 수 있으므로, 노출환경에 따른 강부재의 부식속도 차이에 대한 평가와 젖음 시간이 상대적으로 길고 습윤상태가 유지되는 열악한 부식 환경에 노출된 강부재의 부식열화 속도를 판단하고 예측하기 위한 촉진 배율 등에 본 부식촉진 실험의 결과를 활용할 수 있을 것으로 판단된다.

3.2 평균부식두께와 촉진 Cycle의 상관관계 평가

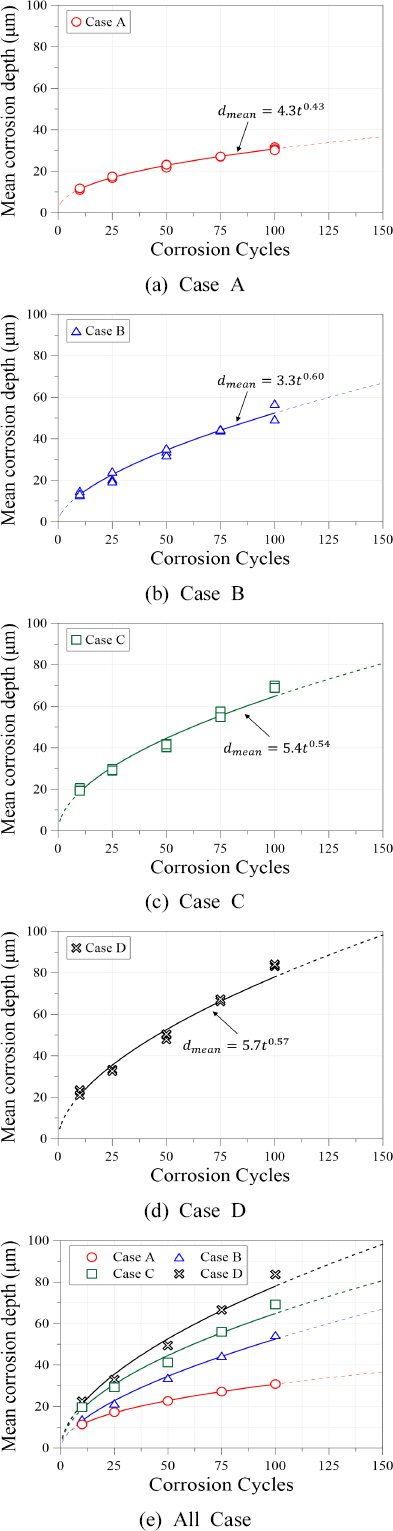

부식촉진실험의 촉진 Cycle 횟수와 평균부식두께의 상관관계를 촉진 Cycle 조건에 따라 비교하여 Fig. 4에 나타내었다. 강재 부식발생량은 상대적으로 초기에 증가하다가 노출기간이 증가할 경우 부식속도가 서서히 감소하는 Eq. (1)의 형태로 설명할 수 있다(Jeon et al., 2019). 따라서, 평균부식두께변화와 촉진 Cycle의 상관관계를 분석하기 위하여 Eq. (1)의 식을 이용하였다(Ahn, Jeong et al., 2019). Eq. (1)에서 A와 B는 각각 상수이며, CT (Corrosion Thickness)는 평균부식두께, t (Time)는 노출기간을 나타낸다.

염화물이 포함되지 않은 Case A와 황산암모늄을 포함하지 않고 염분의 농도만을 0.03~0.05%로 조절한 Case B, C의 경우 촉진 Cycle 증가에 따른 평균부식두께의 변화가 Case D에 비하여 상대적으로 작게 나타나고 있음을 알 수 있다. 동일한 염분 농도의 촉진 실험인 Case C, D의 경우 황산암모늄의 유무에 따라 평균부식두께의 변화가 100 Cycle 이하에서는 시험편 평균부식두께 증가 비율이 유사하게 진행되지만, 촉진 Cycle이 장기간 진행될수록 평균부식두께의 차이는 상대적으로 크게 증가하고 있음을 알 수 있다. 본 연구에서는 상대적으로 Cycle이 짧고 부식열화속도가 빠른 초기 상태의 부식촉진실험을 진행하였으므로, 황산암모늄이 포함된 Case D의 평균부식두께는 다른 촉진실험조건과 비교하여 상대적으로 평균부식두께 증가 수준이 크게 평가된 것으로 판단된다.

부식촉진실험결과 나타난 촉진 Cycle 증가에 따른 평균부식두께 변화에 대한 상관관계식은 멱함수를 이용한 회귀곡선을 통하여 Eqs. (2)~(5)와 같이 나타내었다. 각 실험 조건별 평균부식두께 상관관계식을 비교하면, 염분 농도가 0%인 Case A를 제외하고 상관관계식 Eqs. (3)~(5)의 상수 B는 상대적으로 유사하게 나타나고 있음을 알 수 있다. 상관관계식에 사용된 멱함수의 경우 상수 A를 변수로 두어 평가하므로, 황산암모늄이 포함된 Case D의 촉진실험의 경우 염분 농도가 0.03%인 Case B의 촉진실험과 비교하여 상수 A는 약 1.72배 수준으로 평가되고, 동일한 염분 농도가 적용된 Case C의 실험결과와 비교하면 유사한 수준의 상관관계식을 확인할 수 있으나, 상수 A와 B 모두 약 1.05배 수준으로 나타나고 있음을 알 수 있다.

Eqs. (2)~(5)는 부식환경조건에 대한 상대적인 부식속도를 나타내고 있으므로 환경조건의 영향을 상대적으로 확인할 수 있다. 따라서 부식환경 조건별 강구조물의 상대적인 부식속도를 평가하고, 부식환경 수준에 따라 초기상태의 강재 부식속도에 대한 가중치나 배율 등을 평가하는 자료로 활용할 수 있을 것으로 판단된다.

3.3 부식촉진 실험별 부식전류량 측정 결과

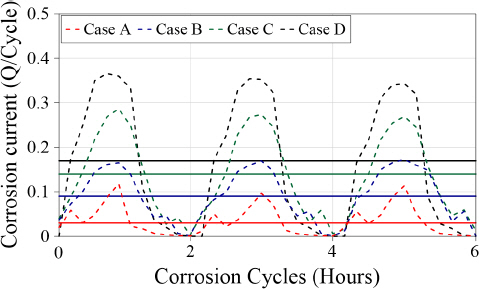

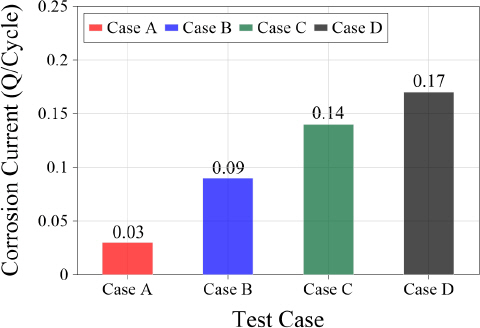

부식촉진실험 Case별 ACM 센서를 통하여 측정한 부식전류량을 Fig. 5에 나타내었다. Fig. 5는 1 Cycle동안 발생되는 전류량을 나타낸 것으로, 황산암모늄이 포함된 Case D의 경우 습윤⋅건조 과정에서 부식전류의 발생 범위가 다른 Case의 촉진실험들과 비교하여 상대적으로 크게 나타나는 것을 확인할 수 있다. 또한, 촉진 Cycle당 평균 전류량(Q/Cycle)을 실험 Case별로 비교하여 Fig. 6에 정리하여 나타내었다. 촉진 Cycle당 평균 전류량(Q/Cycle)은 Eq. (6)을 이용하여 측정된 전하량의 µA를 A로 변환 후 Cycle 간격으로 나누어 계산하였다(Mizuno et al., 2014). Eq. (6)에서 q는 측정된 전류값이며, t는 시간 간격, C는 Cycle을 나타낸다.

부식촉진실험에서 염분 농도에 따른 부식전류량을 비교할 경우, 염화물이 포함되지 않은 Case A의 촉진 Cycle당 평균 전류량과 비교하여 염분 농도 0.03%인 Case B에서는 3배, 염분 농도 0.05%인 Case C에서는 4.7배 수준의 촉진 Cycle당 평균 전류량의 차이가 발생하는 것을 알 수 있다. 또한, 황산암모늄이 포함된 Case D의 촉진 Cycle당 평균 전류량은 염화물이 포함되지 않은 Case A와 비교하여 5.7배, 염분 농도 0.03%인 Case B는 1.9배, 염분 농도 0.05%인 Case C는 1.2배 수준으로 발생하는 것을 확인할 수 있다. 부식전류량 평가를 통하여 황산화물과 염화물의 영향을 받는 강재의 경우 상대적으로 촉진 Cycle당 평균 전류량의 발생 격차가 크게 나타나고 있음을 알 수 있으며, 동일한 환경조건이 지속된다면 부식환경조건별 부식전류의 수준의 차이로 인하여 상대적인 부식손상량의 차이가 크게 나타날 수 있을 것으로 판단된다.

3.4 부식전류량과 평균부식두께 상관관계 평가

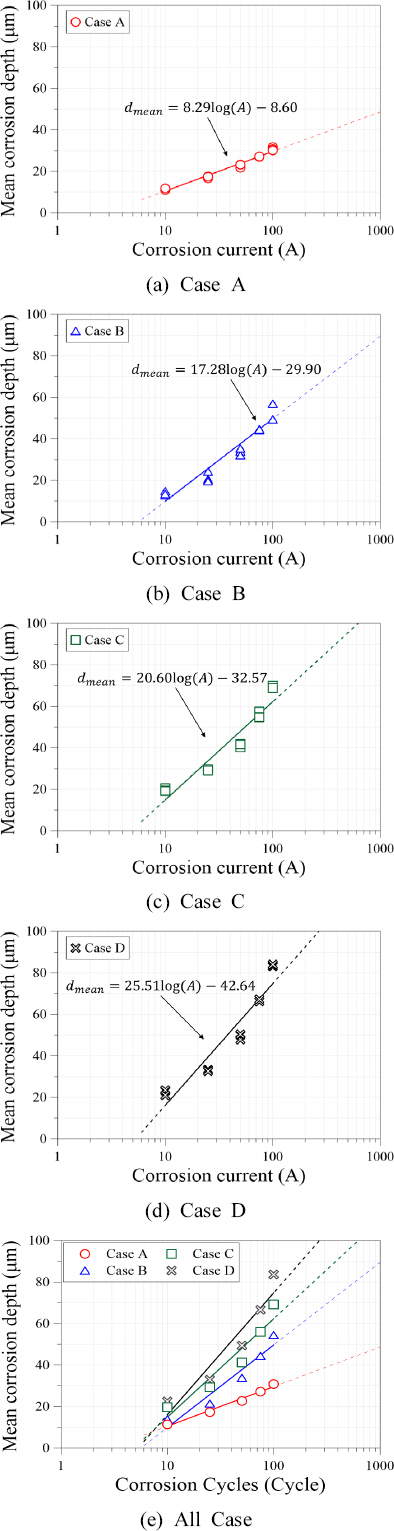

부식촉진실험을 통하여 측정한 부식전류량과 평균부식두께의 상관관계를 촉진 실험조건에 따라 비교하여 Fig. 7에 나타내었다. 촉진 Cycle별 측정된 부식전류량과 평균부식두께에 대한 부식속도 상관관계는 Eq. (7)을 이용하였다(Ahn, Jeong et al., 2019). Eq. (7)에서 N과 M은 상수이며 CT (Corrosion Thickness)는 평균부식두께, A는 ACM센서를 이용하여 측정된 부식전류량을 나타낸다.

부식환경 조건별 부식전류량과 평균부식두께의 관계식은 Eqs. (8)~(11)과 같이 나타났다. Fig. 7에 나타난 것과 같이 부식전류량의 증가와 함께 평균부식두께 또한 선형적으로 증가하고 있으며, 각 식의 상수 N의 기울기를 비교함으로써 부식환경 조건별 부식속도의 상대적인 변화수준을 확인할 수 있다. 염화물이 포함되지 않은 Case A와 비교하여 염분 농도 0.03%는 2.1배, 염분 농도 0.05%는 2.5배 수준으로 부식속도의 증가가 나타나고 있음을 확인할 수 있다. 또한, 황산암모늄이 포함된 Case D의 경우 염화물이 포함되지 않은 Case A와 비교하여 3.1배, 염분 효과만 고려된 Case B, C와 비교하여 1.2배 수준으로 부식속도의 증가가 나타나는 것을 확인할 수 있다. Eqs. (8)~(11)과 같이 촉진실험 조건별 부식전류량과 평균부식두께의 상관관계를 통하여 강구조물은 해양환경, 내륙지방 등 다양한 대기환경에 설치되며, 대기 중의 부식환경인자에 따라 부식손상 수준이 상이하게 나타나는 것을 확인할 수 있다. 또한, 대기부식환경에서 황산화물과 같은 대기오염물질과 염분량 차이로 인하여 부식전류량의 증가와 함께 평균부식두께가 증가하고, 이에따라 상대적으로 부식손상속도가 크게 증가하고 있음을 알 수 있다.

4. 결 론

본 연구에서는 부식환경 조건을 고려한 강재의 부식손상 수준과 부식전류량을 비교하기 위하여 다양한 실험조건에 따른 부식촉진실험을 진행하였다. 환경조건별 부식촉진실험을 통하여 평균부식두께와 부식전류량을 계측하였으며, 평균부식두께와 촉진 Cycle의 상관관계와 부식전류량과 평균부식두께의 상관관계를 분석하였다. 본 연구에 대한 결론은 다음과 같다.

1) 환경조건별 부식촉진실험을 통한 평균부식두께 평가 결과 염화물이 포함되지 않은 Case A의 환경과 비교하여 염분농도 증가와 황산암모늄과 같은 화학적 요소가 포함됨에 따라 1.1~2.7배 크게 발생하는 것으로 분석되었다. 부식촉진실험 조건별 평균부식두께와 촉진 Cycle의 상관관계 분석 결과 염분 농도와 황산암모늄의 유무에 따라 강재의 부식속도가 상이하게 나타나며, 황산암모늄 유무에 따른 촉진실험 Case C, D에서 평균부식두께 차이가 상대적으로 크게 나타나고 있음을 확인할 수 있었다.

2) ACM 센서를 이용한 부식전류량 측정 결과 염화물이 포함되지 않은 Case A의 환경과 비교하여 염분농도 증가와 황산암모늄과 같은 화학적 요소가 포함됨에 따라 1.2~5.7배 높은 전류량 차이가 발생하는 것으로 분석되었다. 또한 부식전류량과 평균부식두께와의 상관관계를 평가한 결과 부식전류량이 증가와 함께 평균부식두께가 선형적으로 증가하였으며, 염분 농도 증가와 황산암모늄 포함에 따른 평가식의 상수가 1.2~3.1배 크게 나타났으며, 황산화물과 같은 대기오염물질의 영향을 받는 환경에 노출될 경우 강재의 상대적인 부식속도가 증가하고 있음을 알 수 있다.

본 연구에서 분석된 염화물 농도 변화와 황산화물 유무를 고려한 부식환경 조건별 강재의 초기 부식속도변화에 대한 결과를 이용하여 강구조물의 노출환경에 따른 내구성 확보 및 유지관리 방안 마련에 기초자료 등으로 활용할 수 있을 것으로 판단된다. 향후 다양한 촉진실험 조건 등과 연계하여 다양한 부식환경요인이 강재에 미치는 영향 등을 확인할 필요가 있을 것이며, 대기노출 실험 등을 통한 실제환경조건의 부식속도 등도 평가될 필요가 있을 것이다.

감사의 글

본 연구는 국가 2023년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(NRF-2021R1F1A1056567)에 의해 진행되었습니다. 이에 감사드립니다.