1. ACI Committee 239 (2012).

Ultra-high performance concrete. Toronto, Ontario: ACI Fall Convention, 2012). Canada.

2. ASTM C 109 (2020).

Standard test method for compressive strength of hydraulic cement mortars (sing 2-in. or [50 mm] cube specimens). West conshohocken, PA: ASTM International, p 1-12.

3. Chan, Y.W, and Chu, S.H (2004) Effect of silica fume on steel fiber bond characteristics in reactive powder concrete.

Cem. Concr. Res, Vol. 34, No. 7, pp. 1167-1172.

4. Chun, B, Yoo, D.Y, and Banthia, N (2020) Achieving slip hardening behavior of sanded straight steel fibers in ultra-high-performance concrete.

Cem Concr Compos, Vol. 113, pp. 103669.

5. Ghafari, E, Costa, H, J√ļlio, E, Portugal, A, and Dur√£es, L (2014) The effect of nanosilica addition on flowability, strength, and transport properties of ultra high performance concrete.

Mater. Design, Vol. 59, pp. 1-9.

6. Graybeal, B.A (2007) Compressive behavior of ultra-high- performance fiber-reinforced concrete.

ACI Mater. J, Vol. 104, No. 2, pp. 146-152.

7. Graybeal, B.A (2008) Flexural behavior of an ultra-high- performance concrete I-girder.

J. Bridge Eng, Vol. 13, No. 6, pp. 602-610.

8. JSCE (2004).

Recommendations for design and construction of ultra-high strength fiber reinforced concrete structures (draft). Tokyo, Japan: Japan Society of Civil Engineers.

9. Kim, J.J, Yoo, D.Y, and Banthia, N (2021) Benefits of curvilinear straight steel fibers on the rate-dependent pullout resistance of ultra-high-performance concrete.

Cem. Concr. Compos, Vol. 118, pp. 103965.

10. Kim, S, Choi, S, and Yoo, D.Y (2020) Surface modification of steel fibers using chemical solutions and their pullout behaviors from ultra-high-performance concrete.

J. Build. Eng, Vol. 32, pp. 101709.

11. Lan, C.K, Rowles, M.R, Parnhan, G.N, Htut, T, and Ng, T.S (2019) Investigation of geopolymers containing fly ash and ground-granulated blast-furnace slag blended by amorphous ratios.

Constr. Build. Mater, Vol. 222, pp. 731-737.

12. Oh, T, Chun, B, Jang, Y.S, Yeon, J.H, Banthia, N, and Yoo, D.Y (2022) Effect of nano-SiO

2 on fiber-matrix bond in ultra-high-performance concrete as partial substitution of silica flour.

Cem. Concr. Compos, 1st revision.

13. Oh, T, Chun, B, Lee, S.K, Lee, W, Banthia, N, and Yoo, D (2022) Substitutive effect of nano-SiO

2 for silica fume in ultra-high-performance concrete on fiber pull-out behavior.

J. Mater. Res. Tech, Vol. 20, pp. 1993-2007.

14. Pi, Z, Xiao, H, Du, J, Liu, M, and Li, H (2019) Interfacial microstructure and bond strength of nano-SiO

2-coated steel fibers in cement matrix.

Cem Concr Compos, Vol. 103, pp. 1-10.

15. Richard, P, and Cheryezy, M (1995) Composition of reactive powder concrete.

Cem. Concr. Res, Vol. 25, No. 5, pp. 1501-1511.

16. Rossen, J.E, Lothenback, B, and Scrivener, K.L (2015) Composition of C-S-H in pastes with increasing levels of silica fume addition.

Cem. Concr. Res, Vol. 75, pp. 14-22.

17. Sánchez de Rojas, M.I, Ribera, J, and Frías, M (1999) Influence of the microsilicca state on pozzolanic reaction rate.

Cem. Concr. Res, Vol. 29, No. 6, pp. 945-949.

18. Soliman, N.A, and Tagnit-Hamou, A (2017a) Partial substitution of silica fume with fine glass powder in UHPC:Filling the micro gap.

Constr. Build. Mater, Vol. 139, pp. 374-383.

19. Soliman, N.A, and Tagnit-Hamou, A (2017b) Using glass sand as an alternative for quartz sand in UHPC.

Constr. Build. Mater, Vol. 145, pp. 243-252.

20. Tai, Y.S, and El-Tawil, S (2017) High loading-rate pullout behavior of inclined deformed steel fibers embedded in ultra-high-performance concrete.

Constr. Build. Mater, Vol. 148, pp. 204-218.

21. Tai, Y.S, El-Tawil, S, and Chung, T.H (2016) Performance of deformed steel fibers embedded in ultra-high performance concrete subjected to various pullout rates.

Cem. Concr. Res, Vol. 89, pp. 1-13.

22. Vaitkevińćius, V, ҆erelis, E, and Hilbig, H (2014) The effect of glass powder on the microstructure of ultra high performance concrete.

Constr. Build. Mater, Vol. 68, pp. 102-109.

23. Wiemer, N, Wetzel, A, Schleiting, M, Krooß, P, Vollmer, M, Niendorf, T, et al (2020) Effect of fibre material and fibre roughness on the pullout behavior of metallic micro fibres embedded in UHPC.

Matrials, Vol. 13, No. 14, pp. 3128.

24. Wille, K, and Naaman, A.E (2012) Pullout behavior of high-strength steel fiber embedded in ultra-high- performance concrete.

ACI Mater. J, Vol. 109, No. 4, pp. 479-487.

25. Wille, K, Kim, D.J, and Naaman, A.E (2011) Strain-hardening UHP-FRC with low binder contents.

Mater. Struct, Vol. 44, No. 3, pp. 583-598.

26. Wilson, W, Soliman, N.A, Sorelli, L, and Tagnit-Hamou, A (2019) Micro-chemo-mecahnical features of ultra-high performance glass concrete (UHPGC).

Theor. Appl. Fract. Mech, Vol. 104, pp. 1-10.

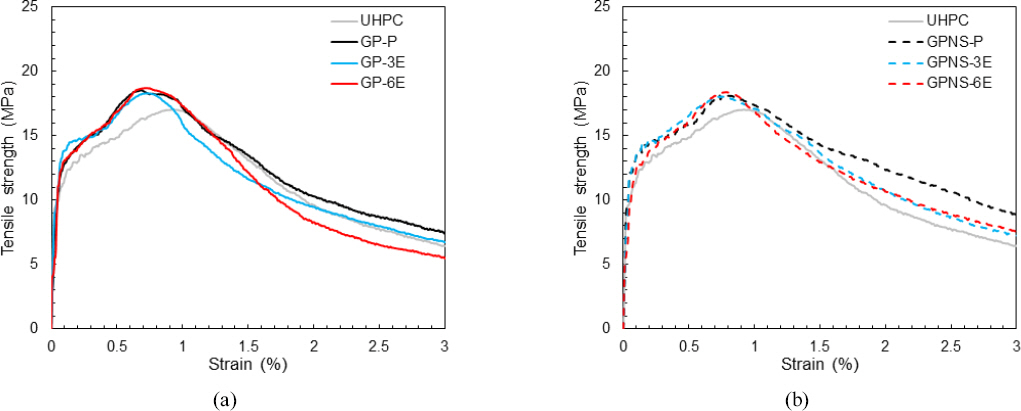

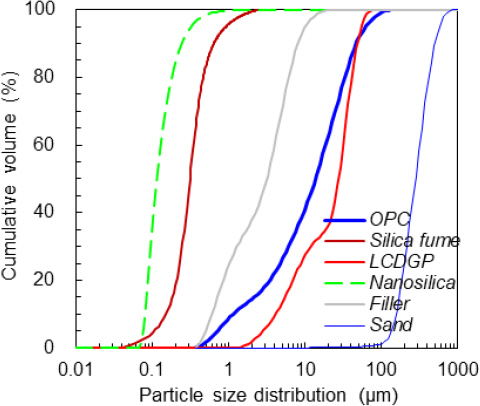

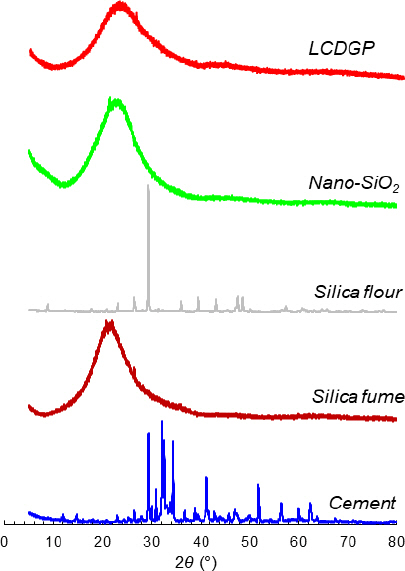

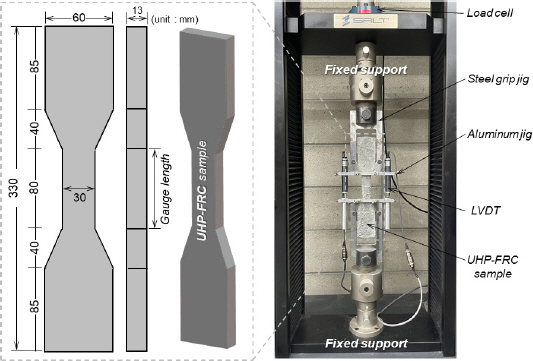

27. Yoo, D.Y, and You, I (2021) Liquid crystal display glass powder as a filler for enhancing steel fiber pullout resistance in ultra-high-performance concrete.

J. Build. Eng, Vol. 33, pp. 101846.

28. Yoo, D.Y, Jang, Y.S, Chun, B, and Kim, S (2021) Chelate effect on fiber surface morphology and its benefits on pullout and tensile behaviors of ultra-high- performance concrete.

Cem. Concr. Compos, Vol. 115, pp. 103864.

29. Yoo, D.Y, Kang, S.T, and Yoon, Y.S (2014) Effect of fiber length and placement method on flexrual behavior, tension-softening curve, and fiber distribution characteristics of UHPFRC.

Constr. Build. Mater, Vol. 64, pp. 67-81.

30. Yoo, D.Y, Kim, S, Kim, J.J, and Chun, B (2019) An experimental study on pullout and tensile behavior of ultra-high performance concrete reinforced with various steel fibers.

Constr. Build. Mater, Vol. 206, pp. 46-61.

31. Yoo, D.Y, Oh, T, Kang, M.C, Kim, M.J, and Choi, H.J (2021) Enhanced tensile ductility and sustainability of high-strength strain-hardening cementitious composites using waste cement kiln dust and oxidized polyethylene fibers.

Cem. Concr. Compos, Vol. 120, pp. 104030.

32. Yoo, D.Y, You, I, and Zi, G (2021) Effects of waste liquid-crystal display glass powder and fiber geometry on the mechanical properties of ultra-high-performance concrete.

Constr. Build. Mater, Vol. 266, pp. 120938.

33. You, I, Lee, Y, Yoo, D.Y, and Zi, G (2022) Influence of liquid crystal display glass powder on the tensile performance of ultra-high-performance fiber-reinforced concrete.

J. Build. Eng, Vol. 57, pp. 104901.

34. You, I, Yoo, D.Y, Doh, J.H, and Zi, G (2021) Performance of glass-blended cement produced by intergrinding and separate grinding methods.

Cem. Concr. Compos, Vol. 118, pp. 103937.

35. You, I, Zi, G, Yoo, D.Y, and Lange, D.A (2019) Durability of concrete containing liquid crystal display glass powder for pavement.

ACI Mater. J, Vol. 116, No. 6, pp. 87-94.

36. Zhang, H, Ji, T, and Lin, X (2019) Pullout behavior of steel fibers with different shapes from ultra-high performance concrete (UHPC) prepared with granite powder under different curing condition.

Constr. Build. Mater, Vol. 211, pp. 688-702.