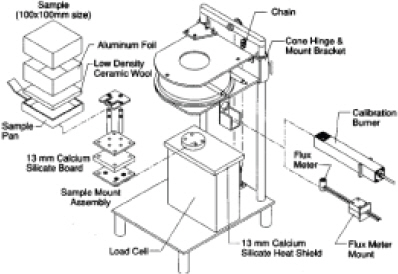

1. ASTM E 1354-04 (2004) Standard test method for heat and visible smoke release rates for materials and products using an oxygen consumption calorimeter.

ASTM International.

2. ASTM E1354-17 (2017) Standard test method for heat and visible smoke release rates for materials and products using an oxygen consumption calorimeter.

ASTM International.

3. In: Babrauskas V, Grayson S.J, eds. 1995).

Heat release in fires. London, UK: E &FN Spon.

4. Chow, W.K, and Han, S.S (2010) Heat release rate calculation in oxygen consumption calorimetry.

Applied Thermal Engineering, Vol. 31, No. 2-3, pp. 304-310.

5. Dlugogorski, B.Z, Mawhinney, J.R, and Huu Duc, V (1994) The measurement of heat release rates by oxygen consumption calorimetry in fires under suppression.

Fire Safety Science –Proceedings of the Fourth International Symposium, pp. 877-888.

6. En Un, C, and Simakov, S.R (1993) Method of temperature error compensation in strain transducers.

Measurement Techniques, Vol. 36, pp. 781-783.

7. Hopkins Jr, D (1995) Predicting the ignition time and burning rate of thermoplastics in the cone calorimeter.

NIST-GCR-95-677, National Technical Information Service.

8. ISO 5660-1 (1993) Fire tests –Reaction to fire –Part 1:Rate of heat release from building products (Cone calorimeter method).

International Organization for Standardization.

9. ISO 5660-1 (2015) Reaction-to-fire tests –Heat release, smoke production and mass loss rate –Part 1:Heat release rate (cone calorimeter method) and smoke production rate (dynamic measurement).

International Standards Organization.

10. Jin, E, and Chung, Y.J (2020) Smoke hazard assessment of cypress wood coated with boron/silicon sol compounds.

Fire Science and Engineering, Vol. 34, No. 1, pp. 1-10.

11. KS F ISO 5660-1 (2003) Reaction to fire test –Heat release, smoke production and mass loss rate –Part 1:Heat release rate (cone calorimeter method) and smoke production rate (dynamic measurement).

Appendix C.

12. Lautenberger, C, McAllister, S, Rich, D, and Fernandez- Pello, C (2007).

Effect of environmental variables on flame spread rates in microgravity. Proceedings of 45th AIAA Aerospace Sciences Meeting and Exhibit, Reno, NV, AIAA Paper 2007-383.

13. Lautenberger, C, Zhou, Y.Y, and Fernandez-Pello, A.C (2005) Numerical modeling of convective effects on piloted ignition of composite materials.

Combustion Science and Technology, Vol. 177, pp. 1231-1252.

14. McGrattan, K (2006) Fire dynamics simulator (Version 4) technical reference guide.

NIST Special Publication 1018-4.

15. Mulholland, G.W, and Croarkin, C (2000) Specific extinction coefficient of flame generated smoke.

Fire and Materials, Vol. 24, No. 5, pp. 227-230.

16. Mun, S.Y, Hwang, C.H, and Kim, S.C (2019) CO and soot yields of wood combustibles for a kitchen fire simulation.

Fire Science and Engineering, Vol. 33, No. 1, pp. 76-84.

17. Mun, S.Y, Park, C.H, Hwang, C.H, and Park, S.H (2013) Effects of the geometry and location of an vertical opening on the fire characteristics in the under- ventilated compartment fire.

Journal of Korean Institute of Fire Science &Engineering, Vol. 27, No. 3, pp. 20-29.

18. Park, W.-H, and Yoon, K.-B (2013) Measurement of radiative heat flux using plate thermometer.

Trans. Korean Soc. Mech. Eng. B, Vol. 37, No. 1, pp. 95-98.

19. Ryu, S.-H, Yoo, Y.-H, and Rie, D.-H (2010) The study of a correlation between heat release and smoke production by using oxygen consumption calorimeter up to 10 MW facility.

Journal of Korean Institute of Fire Science &Engineering, Vol. 24, No. 3, pp. 58-65.

20. Schartel, B, and Hull, T.R (2007) Development of fire-retarded materials –Interpretation of cone calorimeter data.

Fire and Materials, Vol. 31, No. 5, pp. 327-354.

21. Schartel, B, Bartholmai, M, and Knoll, U (2005) Some comments on the use of cone calorimeter data.

Polymer Degradation and Stability, Vol. 88, No. 3, pp. 540-547.

22. Scudamore, M.J, Briggs, P.J, and Prager, F.H (1991) Cone calorimetry –A review of tests carried out on plastics for the association of plastic manufacturers in Europe.

Fire and Materials, Vol. 15, No. 2, pp. 65-84.

23. Widmann, J.F, Duchez, J, Yang, J.C, Conny, J.M, and Mulholland, G.W (2005) Measurement of the optical extinction coefficient of combustion-generated aerosol.

Journal of Aerosol Science, Vol. 36, No. 2, pp. 283-289.