1. žĄú Ž°†

žĶúÍ∑ľ žĄłÍ≥ĄŽäĒ žēĄžčúžēĄŽ•ľ ž§Ďžč¨žúľŽ°ú žīąÍ≥†žłĶ ÍĪīž∂ēŽ¨ľŽď§žĚī Žď§žĖīžĄúÍ≥† žěąžúľŽ©į(

CTBUH, 2020), ÍĶ≠ŽāīžóźžĄúŽŹĄ žīąÍ≥†žłĶ ÍĪīž∂ēŽ¨ľžóź ŽĆÄŪēú žĄ§Í≥ĄžôÄ žčúÍ≥ĶžĚī Í≥ĄžÜć žßĄŪĖČŽźėÍ≥† žěąŽč§. žīąÍ≥†žłĶ ÍĪīž∂ēŽ¨ľžĚÄ žěĎžö©ŪēėŽäĒ ž∂ēŪēėž§ĎžĚī ŪĀ¨Í≤Ć ž¶ĚÍįÄŪēėžó¨ ÍłįŽĎ•žĚĄ ž§Ďžč¨žúľŽ°ú Ūē©žĄĪÍĶ¨ž°įŽ•ľ ž†Āžö©Ūēīžēľ ŪēėŽ©į, žĚīŽü¨Ūēú ŪēĄžöĒžóź žĚėŪēī ÍīÄŽ†® žóįÍĶ¨ÍįÄ ŪôúŽįúŪēėÍ≤Ć žĚīŽ£®žĖīžßÄÍ≥† žěąŽč§(

Tao et al., 2005;

Lee et al., 2015;

Oh et al., 2017;

Eom et al., 2019).

Ūē©žĄĪÍłįŽĎ•žĚÄ HŪėēÍįēžĚĄ žĚīžö©Ūēú ž≤†Í≥®ž≤†Í∑ľžĹėŪĀ¨Ž¶¨ŪäłžĚė Žß§žěÖŪėē Ūē©žĄĪÍłįŽĎ•(Steel Reinforced Concrete, žĚīŪēė SRC)Í≥ľ ÍįēÍīĞ̥ žĚīžö©Ūēú ž∂©ž†ĄŪėē Ūē©žĄĪÍłįŽĎ•(Concrete Filled Steel Tube, žĚīŪēė CFT)žúľŽ°ú ÍĶ¨Ž∂ĄŽźúŽč§. Í∑łŽü¨Žāė SRCÍłįŽĎ•žĚė Í≤Ĺžöį ÍĪįŪĎłžßĎÍ≥Ķžā¨Ž°ú žĚłŪēú Í≥Ķžā¨ÍłįÍįĄ ž¶ĚŽĆÄžôÄ žĚłÍĪīŽĻĄ žÉĀžäĻžúľŽ°ú žĚłŪēėžó¨ žĶúÍ∑ľ ÍĶ≠ŽāīžóźžĄúŽäĒ žěźžě¨ŽĻĄÍįÄ Žč§žÜĆ žÉĀžäĻŪēėŽćĒŽĚľŽŹĄ žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą Ūē©žĄĪÍłįŽĎ•žĚė ž†Āžö©žā¨Ž†ąÍįÄ ž¶ĚÍįÄŪēėÍ≥† žěąŽč§.

CFT ÍłįŽĎ•žĚÄ žõźŪėē ŽėźŽäĒ ÍįĀŪėēÍįēÍīÄ ŽāīŽ∂Äžóź žĹėŪĀ¨Ž¶¨Ū䳎•ľ ŪÉÄžĄ§Ūēėžó¨ ÍįēÍīÄžĚī žĹėŪĀ¨Ž¶¨Ū䳎•ľ ÍĶ¨žÜćŪēėÍ≤Ć Ūē®žúľŽ°úžć® ÍįēÍīÄžĚī ÍĪįŪĎłžßĎžó≠Ūē†žĚĄ Ūē®Í≥ľ ŽŹôžčúžóź Íįēžě¨žôÄ žĹėŪĀ¨Ž¶¨ŪäłžĚė žĚľž≤īŪôĒ ÍĪįŽŹôžĚĄ ŪÜĶŪēī ÍĶ¨ž°įŽ¨ľžĚė ÍįēžĄĪ, ŽāīŽ†•, žčúÍ≥ĶžĄĪ ŽďĪžĚė žł°Ž©īžóźžĄú žöįžąėŪēú žĄĪŽä•žĚĄ ŽįúŪúė ŪēúŽč§. Í∑łŽü¨Žāė ž∂©ž†ĄŪėēÍ≥ľ Žß§žěÖŪėē Ūē©žĄĪÍłįŽĎ•žóź žôłŽ†•žĚī ž∂ēŽį©ŪĖ•žúľŽ°ú ÍįÄŪēīžßą Í≤Ĺžöį Ž∂Ğ쨎°úžĚė Ūěė ŽŹĄžěÖÍ≥ľ Ž∂Äžě¨ žēąžóźžĄú ÍłłžĚīŽį©ŪĖ• ž†ĄŽč®Ž†• ž†ĄŽč¨žĚĄ žúĄŪēī KBC 2016 (

AIK, 2016) 0709.6Í≥ľ

KDS 41 31 00 (2019)žóźžĄúŽäĒ Íįēžě¨žēĶžĽ§Ž•ľ žĄ§žĻėŪēėŽŹĄŽ°Ě ŪēėÍ≥† žěąŽč§. žĚīŽü¨Ūēú ÍĶ¨ž°įÍłįž§ÄžĚė ž†Āžö©žúľŽ°ú Íįēžě¨žēĶžĽ§žóź ÍīÄŪēú žóįÍĶ¨ŽäĒ Íĺłž§ÄŪěą žĚīŽ£®žĖīžßÄÍ≥† žěąŽč§(

Choi et al., 2019).

žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†ĄÍłįŽĎ•žĚÄ ŪėēžÉĀžóź ŽĒįŽĚľ ÍįĀŪėēÍįēÍīÄÍ≥ľ žõźŪėēÍįēÍīÄžúľŽ°ú ÍĶ¨Ž∂ĄŽźėŽ©į, ÍįĀŪėēÍįēÍīÄ ž†úžěĎŽį©Ž≤ēžĚÄ ŪĆźžě¨Ž•ľ ž†ąÍ≥°Ūēėžó¨ ž†úžěĎŪēėŽäĒ ž°įÍīÄ ÍįĀŪėēÍįēÍīÄ, ŪĆźžě¨Ž•ľ ž†ąŽč® ŪõĄ žö©ž†ĎŪēėžó¨ ž†úžěĎŪēėŽäĒ žö©ž†Ď ÍįĀŪėēÍįēÍīÄžúľŽ°ú ÍĶ¨Ž∂ĄŪē† žąė žěąŽč§. ž°įÍīÄ ÍįĀŪėēÍįēÍīÄžĚė Í≤Ĺžöį žÉĚžāįŽźėŽäĒ ÍįēÍīÄžĚė žā¨žĚīž¶ąÍįÄ Ūēúž†ēŽźėžĖī, ŪėĄžě• ž†Āžö©žĄĪžĚī ž†ÄŪēėŽźėŽĮÄŽ°ú žĶúÍ∑ľžóźŽäĒ žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚĄ ž†Āžö©Ūēú žā¨Ž°ÄÍįÄ ž¶ĚÍįÄŪēėÍ≥† žěąŽč§. žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚÄ ŪĆźžě¨Ž•ľ ž†ąŽč® ŪõĄ žā¨Ž©īžĚė žĹĒŽĄąŽ∂ÄŽ•ľ žö©ž†ĎŪēėŽäĒ Žį©Ž≤ēžúľŽ°ú ž†úžěĎŪēėŽäĒŽćį, žö©ž†ĎžÉĀžĄłžóź ŽĒįŽĚľ ÍĶ¨ž°įžĄĪŽä•žĚė žį®žĚīŽ•ľ Ž≥īžĚľ Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§. ŽįėŽ©ī, žö©ž†Ď ÍįĀŪėēÍįēÍīÄ ÍłįŽĎ•žĚė žö©ž†ĎžÉĀžĄłžóź ŽĒįŽ•ł ÍĶ¨ž°įžĄĪŽä• ŪŹČÍįÄŽäĒ žēĄžßĀ žóįÍĶ¨ÍįÄ ŽĮłžßĄŪēú žÉĀŪÉúžĚīŽč§.

ŪėĄžě¨ Íįēžě¨žēĶžĽ§ÍįÄ ŽāīŽ∂Äžóź žĄ§žĻėŽźú žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•(žĚľŽ™Ö D-Column)žóź ŽĆÄŪēī Íįēžě¨žēĶžĽ§žĚė žĄĪŽä•ŪŹČÍįÄŽ•ľ žč§žčúŪēėžėÄÍ≥†(

Choi et al., 2019), Ž≥ł žóįÍĶ¨ŽäĒ žĚīžóź ŽĆÄŪēú ŪõĄžÜćžóįÍĶ¨Ž°ú ž†úžěĎŽį©Ž≤ē ž§Ď žĹĒŽĄąŽ∂Ä žö©ž†ĎžÉĀžĄłŽ•ľ Ž≥ÄžąėŽ°ú Žč®ž£ľ žēēž∂ēÍįÄŽ†•žč§ŪóėžĚĄ ŪÜĶŪēī ž†úžěĎŽį©Ž≤ēžĚī ÍłįŽĎ•žĚė žĄĪŽä•žóź ŽĮłžĻėŽäĒ žėĀŪĖ•žĚĄ ŪôēžĚłŪēėžėÄŽč§. ŽėźŪēú žö©ž†ĎŽ∂Ä žÉĀžĄłžôÄ žö©ž†ĎŽüČžóź ŽĒįŽ•ł Íłįž°ī žĄ§Í≥ĄžčĚžĚė ž†Āžö©ÍįÄŽä• žó¨Ž∂ÄŽ•ľ Í≤ÄŪ܆ŪēėžėÄŽč§.

2. žóįÍĶ¨Í≥ĄŪöć

Ž≥ł žóįÍĶ¨žóźžĄúŽäĒ ž†úžěĎŽį©Ž≤ēžóź ŽĒįŽ•ł žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė ÍĶ¨ž°įžĄĪŽä• ŪŹČÍįÄ ŽįŹ žö©ž†ĎŽ∂Ä žÉĀžĄłžôÄ žö©ž†ĎŽüČžóź žĚėŪēú Íłįž°ī žĄ§Í≥ĄžčĚžĚė ž†Āžö©ÍįÄŽä• žó¨Ž∂ÄŽ•ľ Í≤ÄŪ܆ŪēėÍłį žúĄŪēī Žč®ž£ľ žēēž∂ēÍįēŽŹĄžč§ŪóėÍ≥ľ žč§Ūóėž≤īŽ•ľ Íłįž§ÄžúľŽ°ú Ūēú žö©ž†ĎŽ∂Ä Žß§ŪĀ¨Ž°úžčúŪóėžĚĄ žč§žčúŪēėžėÄŽč§.

2.1 žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė žēēž∂ēÍįēŽŹĄžč§Ūóė Í≥ĄŪöć

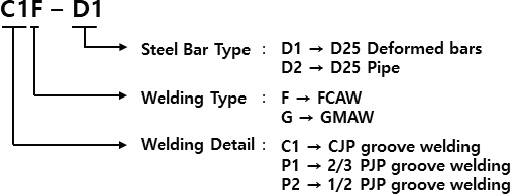

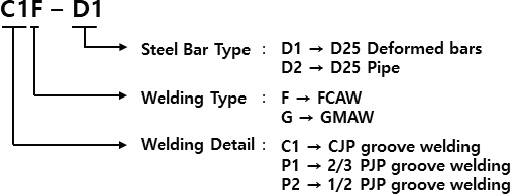

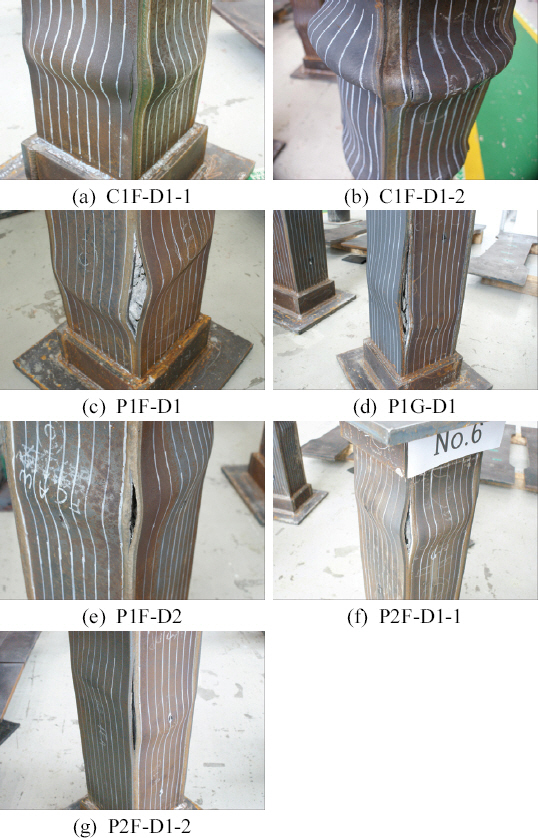

Table 1žĚÄ žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė žč§Ūóėž≤ī Í≥ĄŪöćžĚīŽ©į, 7ÍįúžĚė žč§Ūóėž≤īŽ•ľ ž†úžěĎŪēėžėÄŽč§. žč§Ūóėž≤ī Ž≥ÄžąėŽäĒ žö©ž†ĎŽ∂ÄžÉĀžĄł, žö©ž†ĎŽį©Ž≤ē, ž†ĄŽč®žóįÍ≤įžě¨Ž°ú žā¨žö©ŽźėŽäĒ ž≤†Í∑ľžĚė ŪėēžÉĀžĚīŽ©į, žö©ž†ĎŽ∂ÄžÉĀžĄłŽ•ľ ž£ľžöĒ Ž≥ÄžąėŽ°ú Ūēėžó¨ žč§Ūóėž≤īŽ•ľ ž†úžěĎŪēėžėÄŽč§. žč§Ūóėž≤īŽ™ÖžĚÄ Ž≥Äžąėžóź ŽĒįŽĚľ

Fig. 1Í≥ľ ÍįôžĚī ÍĶ¨Ž∂ĄŪēėžėÄŽč§.

Table 1

The Parameter of Test Specimens

|

No. |

Specimen |

Welding Detail |

Welding Type |

Bar Type |

Material |

|

1 |

C1F-D1-1 |

CJP groove welding |

|

|

|

|

2 |

C1F-D1-2 |

|

FCAW |

D25 Deformed bars |

|

|

3 |

P1F-D1 |

|

|

|

|

|

4 |

P1G-D1 |

2/3 PJP groove welding |

GMAW |

|

Steel: SM355 |

|

5 |

P1F-D2 |

|

|

D25 Pipe |

Concrete: 24 MPa |

|

6 |

P2F-D1-1 |

1/2 PJP groove welding |

FCAW |

D25 Deformed bars |

|

|

7 |

P2F-D1-2 |

|

|

|

Fig. 1

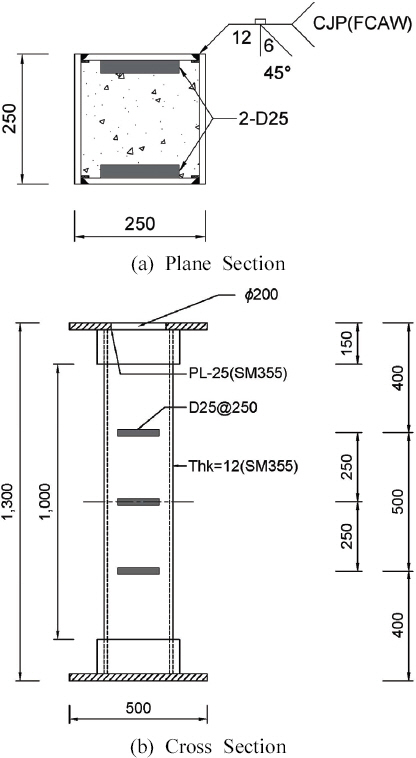

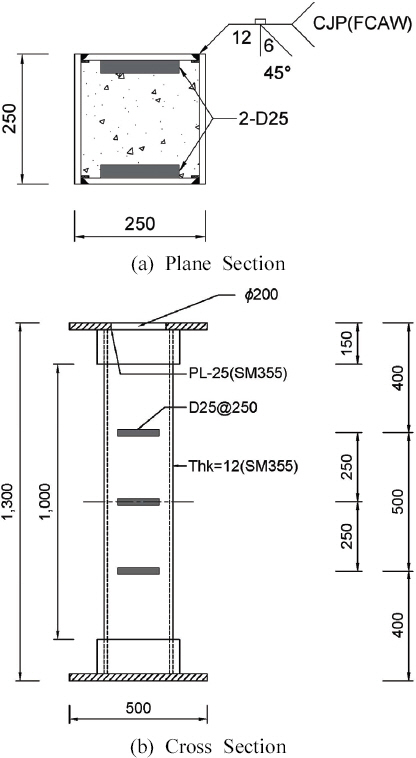

Fig. 2ŽäĒ 1Ž≤ą C1F-D1-1 žč§Ūóėž≤īžĚė ŽŹĄŽ©īžĚīŽ©į,

Fig. 2(a)ŽäĒ ŪŹČŽ©ī žÉĀžĄłžĚīÍ≥†,

Fig. 2(b)ŽäĒ Žč®Ž©ī žÉĀžĄłžĚīŽč§. Í∑ł žôłžĚė žč§Ūóėž≤īŽď§žĚÄ 1Ž≤ą C1F-D1-1 žč§Ūóėž≤īžôÄ žě¨Ž£ĆŪäĻžĄĪ, ŪĀ¨ÍłįŽäĒ ŽŹôžĚľŪēėŽ©į Ž≥ÄžąėŽßĆ Žč§Ž•īÍ≤Ć Ūēėžó¨ ž†úžěĎŪēėžėÄŽč§. žč§Ūóėž≤īžóź žā¨žö©Žźú ÍįĀŪėēÍįēÍīÄžĚÄ SM355, ŪĆźŽĎźÍĽė 12 mmžĚė Íįēžě¨Ž•ľ žā¨žö©ŪēėžėÄÍ≥†, 250 √ó 250 √ó 1,300 (mm, ÍįÄŽ°ú √ó žĄłŽ°ú √ó ÍłłžĚī)žĚė ŪĀ¨ÍłįŽ°ú ÍłįŽĎ•žĚĄ ž†úžěĎŪēėžėÄŽč§. Íįēžě¨žēĶžĽ§ŽäĒ žĚīŪėēž≤†Í∑ľÍ≥ľ ŪĆĆžĚīŪĒĄŽ•ľ ÍłįŽĎ•žĚė 4Ž©ī ž§Ď žĄúŽ°ú ŽįĒŽĚľŽ≥īŽäĒ 2Ž©īžóź ŽĆÄžĻ≠žúľŽ°ú žö©ž†ĎŪēėžėÄÍ≥†, ž§ĎžēôžĚĄ ž§Ďžč¨žúľŽ°ú 250 mmžĚė žĚľž†ēŪēú ÍįĄÍ≤©žúľŽ°ú žīĚ 6ÍįúŽ•ľ žĄ§žĻėŪēėžėÄŽč§. ÍłįŽĎ• ž†úžěĎÍ≥ľž†ēžóźžĄú žĹėŪĀ¨Ž¶¨Ūäł ŪÉÄžĄ§žĚĄ žúĄŪēī žÉĀŽ∂Ä ŪĒĆŽ†ąžĚīŪäł ž§Ďžēôžóź žßÄŽ¶Ą 200 mmžĚė ÍĶ¨Ž©ćžĚĄ ž≤úÍ≥ĶŪēėžėÄŽč§. žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė ÍĶ¨ž°įž†úŪēúžĚĄ ŽßĆž°ĪŪēėÍłį žúĄŪēī ÍįēÍīÄžĚė Žč®Ž©īž†ĀžĚÄ žīĚ Žč®Ž©īž†ĀžĚė 1% žĚīžÉĀžúľŽ°ú ŪēėžėÄžúľŽ©į, ŪŹ≠ŽĎźÍĽėŽĻĄŽäĒ žĹ§ŪĆ©Ūäł Žč®Ž©īžúľŽ°ú ž†úžěĎŪēėžėÄŽč§(

KSSC, 2016,

2018).

Fig. 2

Plane and Cross Section of the Column Specimens

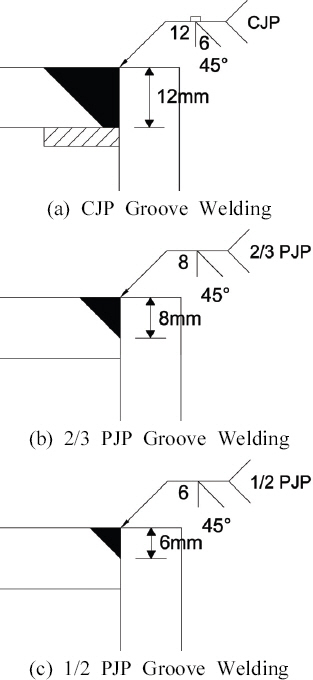

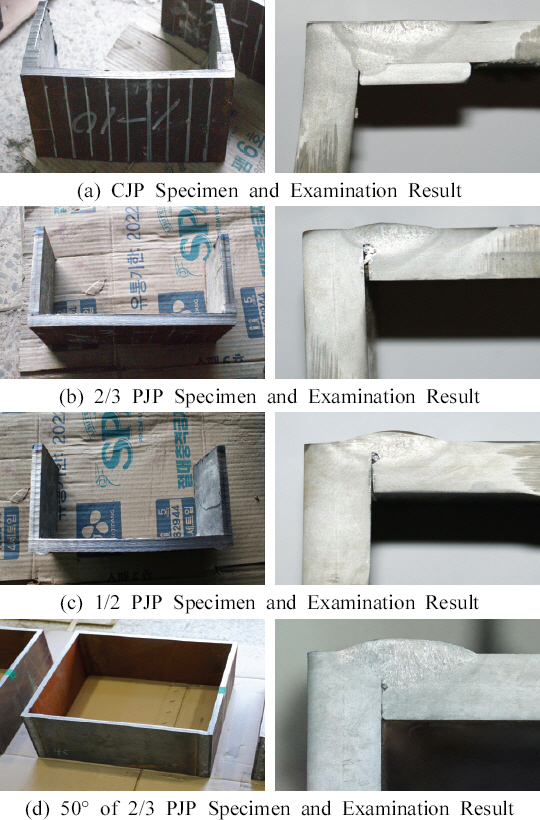

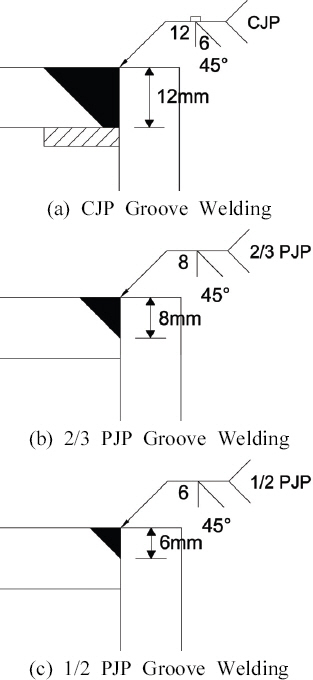

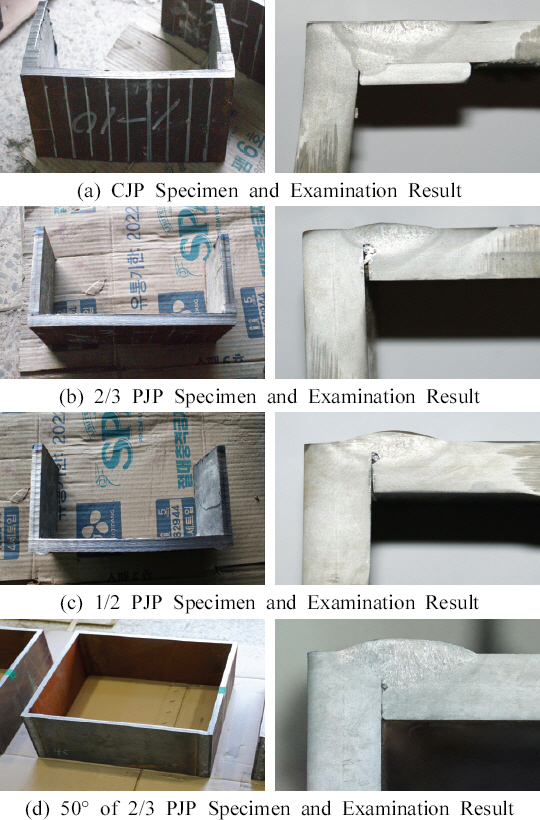

Fig. 3žĚÄ žö©ž†ĎŽ∂ÄžÉĀžĄłžóź ŽĆÄŪēú žĄłŽ∂Äžā¨Ūē≠žĚīŽ©į, žč§Ūóėž≤īžĚė ž£ľžöĒ Ž≥ÄžąėžĚīŽč§. ÍįĀÍįĀ Í∑łŽ£®ŽłĆžö©ž†Ď(CJP), ŪĆźŽĎźÍĽė 2/3Ž•ľ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď(2/3 PJP), ŪĆźŽĎźÍĽė 1/2žĚĄ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď(1/2 PJP)žúľŽ°ú ÍĶ¨Ž∂ĄŪēėžėÄŽč§. žó¨ÍłįžĄú Í∑łŽ£®ŽłĆžö©ž†ĎžĚÄ Complete Joint Penetration (CJP)Ž°ú žö©žį©ÍłąžÜćžĚĄ Íįēžě¨žĚė ž†Ą ŽĎźÍĽėžóź ŽĆÄŪēī žö©žěÖžčúŪā§ŽäĒ žö©ž†ĎŽį©Ž≤ēžĚīÍ≥†, Ž∂ÄŽ∂Ąžö©žěÖžö©ž†ĎžĚÄ Partial Joint Penetration (PJP)Ž°ú žö©žį©ÍłąžÜćžĚĄ Íįēžě¨žĚė žĚľŽ∂Ä ŽĎźÍĽėžóź ŽĆÄŪēī žö©žěÖžčúŪā§ŽäĒ žö©ž†ĎŽį©Ž≤ēžĚīŽč§.

Fig. 3

Welding Detail of the Column Specimens

žö©ž†ĎŽį©Ž≤ēžĚÄ Í≥Ķžě•ž†úžěϞ󟞥ú ÍįÄžě• ŽßéžĚī žā¨žö©ŪēėŽäĒ ŪĒĆŽü≠žä§žĹĒžĖīŽďúžēĄŪĀ¨žö©ž†Ď(FCAW)Í≥ľ žö©ž†ĎžĄĪŽä•ÍįúžĄ†žĚĄ žúĄŪēú ŽĻĄÍĶźžč§Ūóėž≤īžĚł ÍįĞ䧎©ĒŪÉąžēĄŪĀ¨žö©ž†Ď(GMAW) ŽĎź ÍįÄžßÄŽ°ú ÍĶ¨Ž∂ĄŪēėžėÄŽč§. ŪĒĆŽü≠žä§žĹĒžĖīŽďúžēĄŪĀ¨žö©ž†ĎžĚÄ ž†ĄÍ∑ĻžôÄžĚīžĖīÍįÄ ŪäúŽłĆŪėēŪÉúžĚīÍ≥†, K-71T žö©ž†ĎŽīȞ̥ žā¨žö©ŪēėžėÄŽč§. ÍįĞ䧎©ĒŪÉąžēĄŪĀ¨žö©ž†ĎžĚÄ ž†ĄÍ∑ĻžôÄžĚīžĖīÍįÄ žÜĒŽ¶¨Žďú ŪėēŪÉúžĚīÍ≥†, KC-28 žö©ž†ĎŽīȞ̥ žā¨žö©ŪēėžėÄŽč§. Íįēžě¨žēĶžĽ§ŽäĒ D25žĚė žĚīŪėēž≤†Í∑ľ(SD500)Í≥ľ ŽĎźÍĽėÍįÄ 4 mmžĚł D25žĚė ŪĆĆžĚīŪĒĄŽ°ú ÍĶ¨Ž∂ĄŪēėžėÄžúľŽ©į, ŪĆĆžĚīŪĒĄŽäĒ Í≥†ÍįēŽŹĄÍįēžúľŽ°ú ž†úžěĎŽźėžĖī ž≤†Í∑ľÍ≥ľ žú†žā¨Ūēú žßÄžēēÍįēŽŹĄÍįÄ ŽįúŪėĄŽźėŽäĒžßÄ ŪôēžĚłŪēėÍłį žúĄŪēú ŽĻĄÍĶźžč§Ūóėž≤īžĚīŽč§.

žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė žēēž∂ēÍįēŽŹĄžč§ŪóėžĚÄ

Fig. 4žôÄ ÍįôžĚī žč§Ūóėž≤īŽ•ľ žĄ§žĻėŪēėÍ≥† 10 MNžö©ŽüČžĚė ŽßĆŽä•žčúŪóėÍłį(UTM)Ž•ľ žā¨žö©Ūēėžó¨ Žč®ž°įÍįÄŽ†• ŪēėžėÄŽč§.

Fig. 4

Installation View of the Column Specimens

2.2 žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė Žß§ŪĀ¨Ž°úžčúŪóė Í≥ĄŪöć

žö©ž†ĎŽ∂ÄžÉĀžĄłŽ•ľ ž£ľ Ž≥ÄžąėŽ°ú ž†úžěĎŪēėžó¨ žĄĪŽä•ŪŹČÍįÄŽ•ľ žč§žčúŪēú žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė žö©ž†ĎŽ∂Ä žÉĀžĄłÍįÄ ŽčĻžīą Í≥ĄŪöćŽĆÄŽ°ú ž†úžěĎŽźėžóąŽäĒžßÄ ŪôēžĚłŪēėÍłį žúĄŪēī Žß§ŪĀ¨Ž°úžčúŪóėžĚĄ žč§žčúŪēėžėÄŽč§. Žß§ŪĀ¨Ž°úžčúŪóėžĚÄ žö©ž†ĎŽ∂ÄžÉĀžĄłŽ•ľ žú°žēąžúľŽ°ú ŪôēžĚłŪēėžó¨ žö©ž†ĎŽ∂ÄžĚė ÍĪīž†ĄžĄĪžĚĄ ŪŹČÍįÄŪēėŽäĒ Í≤ɞ̥ Ž™©ž†ĀžúľŽ°ú žč§žčúŪēėžėÄŽč§. žö©ž†ĎžÉĀžĄł Ž≥ÄžąėŽ≥ĄŽ°ú žč§Ūóėž≤īžĚė ž§ĎÍįĄ Ž∂ÄŽ∂ĄžóźžĄú Žß§ŪĀ¨Ž°úžčúŪóėŪ鳞̥ ŪēėŽāėžĒ© ž∂Ēž∂úŪēėžėÄžúľŽ©į, Í∑łŽ£®ŽłĆžö©ž†ĎžĚė C1F-D1-1 žč§Ūóėž≤ī, ŪĆźŽĎźÍĽė 2/3Ž•ľ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†ĎžĚė P1F-D1 žč§Ūóėž≤ī, ŪĆźŽĎźÍĽė 1/2žĚĄ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†ĎžĚė P2F-D1-1 žč§Ūóėž≤īžóźžĄú žčúŪóėŪ鳞̥ ž∂Ēž∂úŪēėžėÄŽč§.

žö©ž†ĎŽ∂Ä Žß§ŪĀ¨Ž°úžčúŪóėžĚÄ ŪēúÍĶ≠žāįžóÖŪĎúž§ÄžĚė KS D 0210 ÔĹĘÍįēžĚė Žß§ŪĀ¨Ž°ú ž°įžßĀ žčúŪóėŽį©Ž≤ēÔĹ£žĚĄ žįłÍ≥†ŪēėžėÄžúľŽ©į, žčúŪóėŽį©Ž≤ēžĚÄ žö©ž†ĎŽ∂Ä Žč®Ž©īžĚĄ žā¨ŪŹ¨Ž°ú žóįŽßąŪēú ŪõĄ žßąžāįÍ≥ľ žóźŪčłžēĆžĹúžĚĄ ŪėľŪē©Ūēú 5% Nital žö©žē°žĚĄ ŽŹĄŪŹ¨Ūēėžó¨ Ž∂ÄžčĚžčúŪā® ŪõĄ žú°žēąžúľŽ°ú žö©ž†ĎŽ∂Ä Žč®Ž©īžĚĄ ŪôēžĚłŪēėžėÄŽč§.

3. žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė žēēž∂ēÍįēŽŹĄžč§Ūóė Í≤įÍ≥ľ

3.1 žÜƞ쨞čúŪóėÍ≤įÍ≥ľ

žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ• žč§Ūóėž≤ī ž†úžěĎžóź žā¨žö©Žźú žĹėŪĀ¨Ž¶¨ŪäłžôÄ Íįēžě¨žĚė žÜƞ쨞čúŪóėžĚĄ žč§žčúŪēėžėÄŽč§. žĹėŪĀ¨Ž¶¨ŪäłžĚė Í≤Ĺžöį žÜĆžě¨ŪäĻžĄĪ ŪĆĆžē̥֞ žúĄŪēī 9ÍįúžĚė Í≥Ķžčúž≤īŽ•ľ ž†úžěĎŪēú ŪõĄ KS F 2405 ÔĹĘžĹėŪĀ¨Ž¶¨ŪäłžĚė žēēž∂ē ÍįēŽŹĄ žčúŪóė Žį©Ž≤ēÔĹ£žóź ŽĒįŽĚľ žēēž∂ēÍįēŽŹĄžčúŪóėžĚĄ žč§žčúŪēėžėÄŽč§. Íįēžě¨, ž≤†Í∑ľ, ŪĆĆžĚīŪĒĄžĚė Í≤Ĺžöį ÍįĀÍįĀ 3ÍįúžĚė žĚłžě•žčúŪ鳞̥ ž†úžěĎŪēú ŪõĄ KS B 0802 ÔĹĘÍłąžÜć žě¨Ž£Ć žĚłžě• žčúŪóė Žį©Ž≤ēÔĹ£žóź ŽĒįŽĚľ žĚłžě•žčúŪóėžĚĄ žč§žčúŪēėžėÄŽč§.

žčúŪóėÍ≤įÍ≥ľŽäĒ Tables

2,

3Í≥ľ ÍįôžúľŽ©į, žčúŪóėÍ≤įÍ≥ľŽ•ľ ŪŹČÍ∑†ÍįížúľŽ°ú ž†ēŽ¶¨ŪēėžėÄŽč§. žčúŪóėÍ≤įÍ≥ľ žĹėŪĀ¨Ž¶¨Ūäł žēēž∂ēÍįēŽŹĄŽäĒ Í≥ĄŪöćŪēú žĄ§Í≥ĄÍłįž§ÄÍįēŽŹĄ ŽĆÄŽĻĄ 10% ÍįēŽŹĄÍįÄ ž¶ĚÍįÄŪēėžėÄŽč§. ÍłįŽĎ•žóź žā¨žö©Ūēú SM355 Íįēžě¨ŽäĒ ŪēúÍĶ≠žāįžóÖŪĎúž§Ä(

KS D 3515, 2018)žĚĄ ŽßĆž°ĪŪēėžėÄžúľŽ©į, Íįēžě¨žēĶžĽ§Ž°ú žā¨žö©Ūēú SD500 ž≤†Í∑ľŽŹĄ ŪēúÍĶ≠žāįžóÖŪĎúž§Ä(KS D 3504, 2019)žĚĄ ŽßĆž°ĪŪēėžėÄŽč§. ŽėźŪēú ŪĆĆžĚīŪĒĄžĚė Í≤Ĺžöį HSA650žĚė Í≥†ÍįēŽŹĄÍįēžĚĄ ž†Āžö©Ūēú ŪĆĆžĚīŪĒĄŽ•ľ žā¨žö©ŪēėžėÄžúľŽāė, Í≥†ÍįēŽŹĄÍįēžě¨Ž•ľ ž†Āžö©Ūēėžó¨ ž†úžěĎŪēú ŪĆĆžĚīŪĒĄžĚė ŪēúÍĶ≠žāįžóÖŪĎúž§Ä(KS)žĚÄ žēĄžßĀ ŽĮłŽĻĄŪēú žÉĀŪÉúžĚīŽč§.

Table 2

Material (Concrete) Test Result of the Column

|

Design Compressive Strength |

Test Compressive Strength |

|

24.0 MPa |

26.4 MPa |

Table 3

Material (Steel, Rebar) Test Result of the Column

|

Division |

Yield Strenght (MPa) |

Tensile Strenght (MPa) |

Elongation (%) |

Modulus of Elasticity (MPa) |

|

Steel, 12 mm (SM355) |

Test |

390.2 |

553.6 |

24.8 |

202,805 |

|

KS |

355 and above |

490~630 |

17 and above |

- |

|

D25 Rebar |

Test |

642.3 |

772.3 |

21.7 |

220,051 |

|

KS |

500~650 |

1.08 times the yield strength and above |

12 and above |

- |

|

D25 Pipe |

Test |

840.9 |

880.6 |

9.8 |

246,635 |

3.2 ÍłįŽĎ• žēēž∂ēÍįēŽŹĄ žč§ŪóėÍ≤įÍ≥ľ

Table 4ŽäĒ žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė žēēž∂ēÍįēŽŹĄ žč§ŪóėÍ≤įÍ≥ľŽ•ľ žĶúŽĆÄŪēėž§Ď(

Ptest), žĶúŽĆÄŪēėž§ĎžóźžĄúžĚė žĶúŽĆÄŽ≥ÄžúĄ(

őītest), Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄ(

Pn), Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄžóź ŽĆÄŪēú žĶúŽĆÄŪēėž§ĎžĚė ŽĻĄ(

Ptest/ Pn), Ūēėž§Ď-Ž≥ÄžúĄ Í∑łŽěėŪĒĄžĚė ž†Ąž≤ī Ž©īž†ĀžĚł žóźŽĄąžßÄ žÜĆžāįŽä•Ž†•(

E)žúľŽ°ú ž†ēŽ¶¨ŪēėžėÄŽč§. žĚī ž§Ď žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄ(

Pn)ŽäĒ KBC 2016žóź ŽĒįŽĚľ žāįž†ēŪēėžėÄžúľŽāė, KBC 2016žóźŽäĒ žö©ž†ĎŽ∂ÄžÉĀžĄłžóź ŽĒįŽ•ł Ž≥ÄžąėÍįÄ ŽįėžėĀŽźėžĖī žěąžßÄ žēäŽč§. ŽĒįŽĚľžĄú, Ž≥ł žóįÍĶ¨žóźžĄúŽäĒ Í∑łŽ£®ŽłĆžö©ž†ĎžúľŽ°ú ž†úžěĎŪēú žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ• ŽĆÄŽĻĄ 2/3 Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď, 1/2 Ž∂ÄŽ∂Ąžö©žěÖžö©ž†ĎžúľŽ°ú ž†úžěĎŪēú žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė ÍĶ¨ž°įžĄĪŽä•žĚĄ ŪŹČÍįÄŪēėÍ≥†, žö©ž†ĎŽ∂ÄžÉĀžĄłžôÄ žö©ž†ĎŽüČžĚė žį®žĚīžóź ŽĒįŽ•ł Íłįž°ī žĄ§Í≥ĄžčĚžĚė ž†Āžö©ÍįÄŽä• žó¨Ž∂ÄŽ•ľ ŪŹČÍįÄŪēėžėÄŽč§. ŽėźŪēú Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄŽäĒ žÜƞ쨞čúŪóėÍ≤įÍ≥ľŽ•ľ ž†Āžö©Ūēėžó¨ žāįž†ēŪēėžėÄŽč§.

Table 4

|

No. |

Specimens |

Ptest (kN) |

őītest (mm) |

Pn (kN) |

Ptest /P n

|

E (kN‚čÖmm)

|

|

1 |

C1F-D1-1 |

6,199.7 |

23.3 |

|

1.12 |

248,306 |

|

2 |

C1F-D1-2 |

6,125.7 |

35.7 |

|

1.11 |

273,209 |

|

3 |

P1F-D1 |

5,762.6 |

7.5 |

|

1.04 |

135,139 |

|

4 |

P1G-D1 |

5,718.2 |

19.2 |

5,523.7 |

1.04 |

139,238 |

|

5 |

P1F-D2 |

5,857.6 |

14.3 |

|

1.06 |

155,307 |

|

6 |

P2F-D1-1 |

6,200.3 |

11.4 |

|

1.12 |

157,209 |

|

7 |

P2F-D1-2 |

6,083.8 |

10.1 |

|

1.10 |

142,497 |

žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄ(

Pn)ŽäĒ ÍłįŽĎ•žĚė žĄłžě•ŽĻĄžóź ŽĒįŽ•ł Ūú®žĘĆÍĶī ŪēúÍ≥ĄžÉĀŪÉúŽ°úŽ∂ÄŪĄį Eqs. (1), (2)Ž•ľ ž†Āžö©Ūēėžó¨ žāįž†ēŪēėŽ©į, žĄłžě•ŽĻĄŽ•ľ Í≥†Ž†§ŪēėžßÄ žēäžĚÄ žēēž∂ēÍįēŽŹĄ(

Pno)ŽäĒ Eqs. (3)~(5)žôÄ ÍįôžĚī ŪŹ≠ŽĎźÍĽėŽĻĄžóź ŽĒįŽĚľ žĹ§ŪĆ©Ūäł(ž°įŽįÄ)Žč®Ž©ī, ŽĻĄžĹ§ŪĆ©Ūäł(ŽĻĄž°įŽįÄ)Žč®Ž©ī, žĄłžě•Žč®Ž©īžúľŽ°ú ÍĶ¨Ž∂ĄŪēúŽč§(

AIK, 2016;

KSSC, 2018).

Table 4žóźžĄú žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄ(

Pn)ŽäĒ Eq. (1)žĚĄ ž†Āžö©Ūēėžó¨ žāįž†ēŪēėžėÄÍ≥†, žĄłžě•ŽĻĄŽ•ľ Í≥†Ž†§ŪēėžßÄ žēäžĚÄ žēēž∂ēÍįēŽŹĄ(

Pno)ŽäĒ žĹ§ŪĆ©Ūäł Žč®Ž©īžúľŽ°ú ž†úžěĎŪēėžó¨, Eq. (3)žĚĄ ž†Āžö©ŪēėžėÄŽč§. Eq. (3)žóźžĄú Íįēžě¨žôÄ žĹėŪĀ¨Ž¶¨ŪäłžĚė ŽāīŽ†• Ž∂ĄŽčīŽĻĄžú®žĚÄ Íįēžě¨ žēĹ 79.5%, žĹėŪĀ¨Ž¶¨Ūäł žēĹ 20.5%žĚīŽč§. Ž≥ł žóįÍĶ¨žóźžĄú žĚīŪėēž≤†Í∑ľ ŽįŹ ŪĆĆžĚīŪĒĄŽäĒ ž†ĄŽč®žóįÍ≤įžě¨Ž°ú žā¨žö©ŽźėžĖī Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄžĚė žāįž†ēžóźŽäĒ ŽįėžėĀŪēėžßÄ žēäžēėŽč§.

1) Pnžāįž†ē

‚φPno/ Pe ‚ȧ2.25 žĚł Í≤Ĺžöį

Žč®, Pe = ŌÄ2 (EIeff)/ (KL)2

‚Ď°Pno/ Pe >2.25 žĚł Í≤Ĺžöį

žó¨ÍłįžĄú, Pno: žĄłžě•ŽĻĄŽ•ľ Í≥†Ž†§ŪēėžßÄ žēäžĚÄ Ūē©žĄĪÍłįŽĎ•žĚė Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄ(N)

Pe : Ūē©žĄĪÍłįŽĎ• Ž∂Ğ쨞Ěė žė§žĚľŽü¨žĘĆÍĶīŪēėž§Ď(N)

Pn: Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄ(N)

2) Pn0žāįž†ē

‚φ žĹ§ŪĆ©Ūäł(ž°įŽįÄ) Žč®Ž©ī

žó¨ÍłįžĄú, Fy , Fyr: Íįēžě¨ ŽįŹ ž≤†Í∑ľžĚė Ūē≠Ž≥ĶÍįēŽŹĄ(MPa)

fck: žĹėŪĀ¨Ž¶¨ŪäłžĚė žēēž∂ēÍįēŽŹĄ(MPa)

As , Asr ,Ac: ÍįĀ žě¨Ž£ĆžĚė Žč®Ž©īž†Ā(mm2)

‚Ď° ŽĻĄžĹ§ŪĆ©Ūäł(ŽĻĄž°įŽįÄ) Žč®Ž©ī

žó¨ÍłįžĄú, Py = FyAs + 0.7fck(Ac +AsrEsr/Ec)

őĽ , őĽp , őĽr: Ž∂Äžě¨ ŪŹ≠ŽĎźÍĽėŽĻĄ ŽįŹ ŪŹ≠ŽĎźÍĽėŽĻĄ ž†úŪēúÍįí

Esr, , Ec : ž≤†Í∑ľÍ≥ľ žĹėŪĀ¨Ž¶¨ŪäłžĚė ŪÉĄžĄĪÍ≥Ąžąė(MPa)

‚ĎĘ žĄłžě•Žč®Ž©ī

žó¨ÍłįžĄú , Fcr = 9Es/ (b/t)2

Table 4žóźžĄú žč§Ūóėž≤īŽ≥Ą Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄžóź ŽĆÄŪēú žĶúŽĆÄŪēėž§ĎžĚė ŽĻĄ(

Ptest/ Pn)ŽäĒ 1.04~1.12žĚė Ž≤ĒžúĄŽ°ú, ŪŹČÍ∑† 1.08Ž°ú ŽāėŪÉÄŽā¨žúľŽ©į, Ž™®Žď† žč§Ūóėž≤īŽäĒ Í≥ĶžĻ≠ÍįēŽŹĄŽ•ľ ŪôēŽ≥īŪēėŽäĒ Í≤ÉžúľŽ°ú ŪôēžĚłŽźėžóąŽč§. Í∑łŽü¨ŽĮÄŽ°ú žö©ž†ĎŽ∂Ä žÉĀžĄłžôÄ žö©ž†ĎŽį©Ž≤ēžóź ŽĒįŽ•ł Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄŽäĒ ÍĪīž∂ēÍĶ¨ž°įÍłįž§ÄžĚė ž∂©ž†ĄŪėē Ūē©žĄĪÍłįŽĎ• Í≥ĶžĻ≠ÍįēŽŹĄ žāįž†ēžč̞̥ ž†Āžö©Ūēėžó¨ ŪŹČÍįÄŪē† žąė žěąŽäĒ Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§(

AIK, 2016;

KDS 41 31 00, 2019).

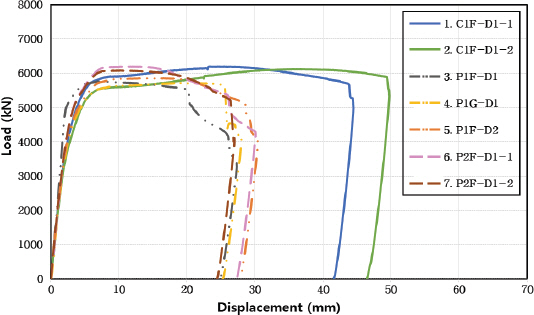

3.3 žö©ž†ĎŽ∂Ä žÉĀžĄłžĚė žėĀŪĖ•

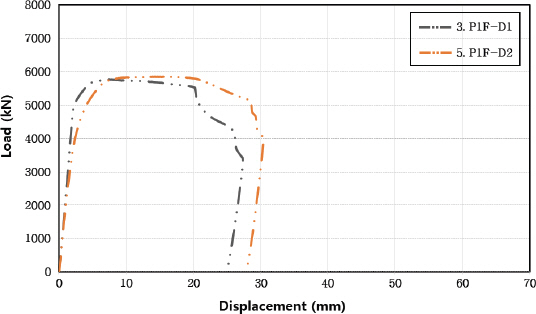

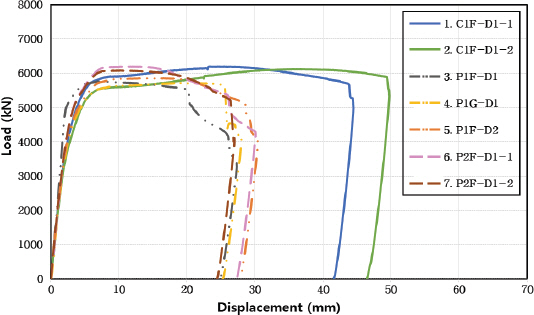

Fig. 5ŽäĒ ž†Ąž≤ī žč§Ūóėž≤īžĚė Ūēėž§Ď-Ž≥ÄžúĄ Í∑łŽěėŪĒĄžĚīŽč§. žö©ž†ĎŽ∂ÄžÉĀžĄłŽ•ľ Ž≥ÄžąėŽ°ú žĶúŽĆÄŪēėž§Ď(

Ptest)žĚĄ ŽĻĄÍĶźŪēėŽ©ī, Í∑łŽ£®ŽłĆžö©ž†Ď žč§Ūóėž≤īŽäĒ ŪŹČÍ∑† 6,162.7 kN, žĶúŽĆÄŪēėž§ĎžĚė ŽĻĄ(

Ptest/ Pn)ŽäĒ ŪŹČÍ∑† 1.12žĚīŽč§. ŪĆźŽĎźÍĽė 2/3Ž•ľ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď žč§Ūóėž≤īŽäĒ ŪŹČÍ∑† 5,779.5 kN, žĶúŽĆÄŪēėž§ĎžĚė ŽĻĄŽäĒ ŪŹČÍ∑† 1.05žĚīŽč§. ŪĆźŽĎźÍĽė 1/2žĚĄ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď žč§Ūóėž≤īŽäĒ ŪŹČÍ∑† 6,142.1 kN, žĶúŽĆÄŪēėž§ĎžĚė ŽĻĄŽäĒ ŪŹČÍ∑† 1.11žĚīŽč§. žč§ŪóėÍ≤įÍ≥ľŽ•ľ žĶúŽĆÄŪēėž§ĎžúľŽ°ú ŽĻĄÍĶź Ūēī Ž≥īŽ©ī, žĶúŽĆÄŪēėž§ĎžĚÄ 1/2 Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď žč§Ūóėž≤īžôÄ Í∑łŽ£®ŽłĆžö©ž†Ď žč§Ūóėž≤īÍįÄ ŪĀį žį®žĚīÍįÄ žóÜŽäĒ Í≤ÉžúľŽ°ú ŽāėŪÉÄŽā¨Žč§. ŽįėŽ©ī 2/3 Ž∂ÄŽ∂Ąžö©žěÖžö©ž†ĎžĚė Í≤Ĺžöį Í∑łŽ£®ŽłĆžö©ž†Ď ŽĆÄŽĻĄ žēĹ 6.2% ŽāģÍ≤Ć ŽāėŪÉÄŽā¨Žč§.

Fig. 5

Load-Displacement Curve of the Column Specimens

žĶúŽĆÄŪēėž§Ď žčú Ž≥ÄžúĄ(őītest)Ž•ľ Íłįž§ÄžúľŽ°ú ŽĻĄÍĶźŪēėŽ©ī, žĶúŽĆÄŪēėž§ĎžčúžĚė Ž≥ÄžúĄŽäĒ Í∑łŽ£®ŽłĆžö©ž†Ď žč§Ūóėž≤īÍįÄ ŪŹČÍ∑† 29.5 mm, 2/3 Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď žč§Ūóėž≤īÍįÄ ŪŹČÍ∑† 13.7 mm, 1/2 Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď žč§Ūóėž≤īÍįÄ ŪŹČÍ∑† 10.8 mmŽ°ú ŽāėŪÉÄŽā¨Žč§. Í∑łŽ£®ŽłĆžö©ž†ĎžĚī 2/3 Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď Ž≥īŽč§ žēĹ 2.2Žįį, 1/2 Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď Ž≥īŽč§ žēĹ 2.7Žįį ŽÜíÍ≤Ć ŽāėŪÉÄŽā¨Žč§.

žóźŽĄąžßÄžÜĆžāįŽä•Ž†•(E)žĚĄ Íłįž§ÄžúľŽ°ú ŽĻĄÍĶźŪēėŽ©ī, Í∑łŽ£®ŽłĆžö©ž†Ď žč§Ūóėž≤īÍįÄ ŪŹČÍ∑† 260,758 kN‚čÖmm, ŪĆźŽĎźÍĽė 2/3Ž•ľ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď žč§Ūóėž≤īÍįÄ ŪŹČÍ∑† 143,228 kN‚čÖmm, 1/2žĚĄ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď žč§Ūóėž≤īÍįÄ ŪŹČÍ∑† 149,853 kN‚čÖmmŽ°ú ŽāėŪÉÄŽā¨Žč§. Í∑łŽ£®ŽłĆžö©ž†ĎžĚī ŪĆźŽĎźÍĽė 2/3Ž•ľ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď Ž≥īŽč§ žēĹ 1.8Žįį, 1/2žĚĄ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď Ž≥īŽč§ žēĹ 1.7Žįį ŽÜíÍ≤Ć ŽāėŪÉÄŽā¨Žč§.

žč§Ūóėž≤īžĚė žĶúŽĆÄŪēėž§Ď žčú Ž≥ÄžúĄžôÄ žóźŽĄąžßÄ žÜĆžāįŽä•Ž†•žĚĄ ŽįĒŪÉēžúľŽ°ú žö©ž†ĎŽ∂ÄžÉĀžĄł Ž≥ÄžąėŽ≥ĄŽ°ú Ž≥ÄŪėēŽä•Ž†•žĚĄ ŽĻĄÍĶźŪēėŽ©ī, ÍłįŽĎ• Ž™®žĄúŽ¶¨ žö©ž†ĎŽ∂ÄžÉĀžĄłŽäĒ ŪĆźŽĎźÍĽėžĚė 1/2žĚĄ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď žĚīžÉĀžĚĄ ž†Āžö©Ūē† Í≤Ĺžöį ÍįēŽŹĄžóźŽäĒ ŪĀį žėĀŪĖ•žĚĄ ŽĮłžĻėžßÄ žēäžúľŽāė Ž≥ÄŪėēŽä•Ž†•žóźŽäĒ žį®žĚīŽ•ľ Ž≥īžĚīŽäĒ Í≤ÉžúľŽ°ú ŪôēžĚłŽźėžóąŽč§. ŽįėŽ©ī, ÍįēÍĶ¨ž°į Ūē©žĄĪÍłįŽĎ•žĚÄ ŪÉÄ ÍĶ¨ž°į žčúžä§ŪÖúÍ≥ľ ŽĻĄÍĶźŪēėžó¨ Ž≥ÄŪėēŽä•Ž†•žĚī žöįžąėŪēėÍ≥†, ÍłįŽĎ•žĚÄ Ūú®žě¨žóź ŽĻĄŪēī Ž≥ÄŪėēŽä•Ž†•žĚė žėĀŪĖ•žĚī žěĎžúľŽĮÄŽ°ú ÍłįŽĎ• Ž™®žĄúŽ¶¨ žö©ž†ĎŽ∂ÄžĚė ÍįúžĄ†ÍĻäžĚīŽäĒ 1/2 žĚīžÉĀ ŪôēŽ≥ī žčú žĖĎŪėłŪēú ŽāīŽ†•Í≥ľ Ž≥ÄŪėēŽä•Ž†•žĚĄ ŪôēŽ≥īŪē† žąė žěąžĚĄ Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§.

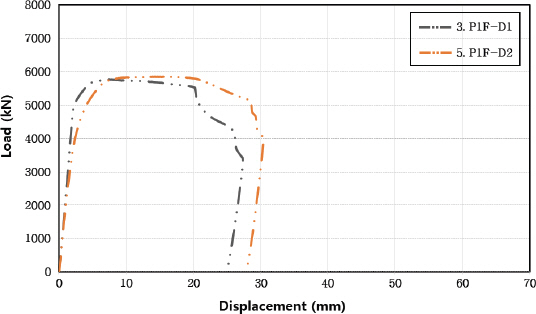

Fig. 6žĚÄ žö©ž†ĎŽį©Ž≤ēžĚĄ Ž≥ÄžąėŽ°ú Ūēėž§Ď-Ž≥ÄžúĄ Í∑łŽěėŪĒĄŽ•ľ ž†ēŽ¶¨Ūēú Í≤ÉžĚīŽč§. ŪĒĆŽü≠žä§žĹĒžĖīŽďúžēĄŪĀ¨žö©ž†Ď(FCAW)žĚĄ ž†Āžö©Ūēú P1F-D1 žč§Ūóėž≤īžôÄ ÍįĞ䧎©ĒŪÉąžēĄŪĀ¨žö©ž†Ď(GMAW)žĚĄ ž†Āžö©Ūēú P1G-D1 žč§Ūóėž≤īžĚė žĶúŽĆÄŪēėž§ĎžĚÄ(

Ptest)žĚÄ ÍįĀÍįĀ 5,762.6 kN, 5,718.2 kNžúľŽ°ú ŽāėŪÉÄŽā¨Žč§. žö©ž†ĎŽį©Ž≤ēžóź žĚėŪēú žĶúŽĆÄŪēėž§ĎžĚė žį®žĚīŽäĒ žēĹ 1%Ž°ú ŪĀį žį®žĚīÍįÄ ŽįúžÉĚŪēėžßÄ žēäžēėŽč§. Í∑łŽü¨Žāė žĶúŽĆÄŪēėž§Ď žčú Ž≥ÄžúĄŽäĒ P1F-D1 žč§Ūóėž≤īÍįÄ žīąÍłįžóź žĶúŽĆÄŪēėž§Ďžóź ŽŹĄŽč¨Ūēėžó¨ žēĹ 2.6Žįį žį®žĚīŽ•ľ Ž≥īžĚīÍ≥† žěąžúľŽāė, žóźŽĄąžßÄ žÜĆžāįŽä•Ž†•(

E)žĚĄ Íłįž§ÄžúľŽ°ú Ž≥īŽ©ī ŪĀį žį®žĚīÍįÄ žóÜŽäĒ Í≤ÉžúľŽ°ú ŪôēžĚłŽźėžóąŽč§. Í∑łŽü¨ŽĮÄŽ°ú žö©ž†ĎŽį©Ž≤ēžĚÄ žčúÍ≥ĶžĄĪÍ≥ľ ž†úžěĎžĄĪžĚĄ Í≥†Ž†§Ūēėžó¨ žĄ†ŪÉĚž†ĀžĚł žā¨žö©žĚī ÍįÄŽä•Ūē† Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§.

Fig. 6

Load-Displacement Curve of the Column Specimens with Welding Type

Fig. 7žĚÄ ž†ĄŽč®žóįÍ≤įžě¨Ž°ú žā¨žö©Ūēú Íįēžě¨žēĶžĽ§žĚė žĘÖŽ•ėŽ•ľ Ž≥ÄžąėŽ°ú Ūēėž§Ď-Ž≥ÄžúĄ Í∑łŽěėŪĒĄŽ•ľ ž†ēŽ¶¨Ūēú Í≤ÉžĚīŽč§. žĚīŪėēž≤†Í∑ľžĚĄ žā¨žö©Ūēú P1F-D1 žč§Ūóėž≤īžôÄ ŪĆĆžĚīŪĒĄŽ•ľ žā¨žö©Ūēú P1F-D2 žč§Ūóėž≤īžĚė žĶúŽĆÄŪēėž§Ď(

Ptest)žĚÄ ÍįĀÍįĀ 5,762.6 kN, 5,857.6 kNžúľŽ°ú, Íįēžě¨žēĶžĽ§žĚė žĘÖŽ•ėžóź žĚėŪēú žĶúŽĆÄŪēėž§ĎžĚė žį®žĚīŽäĒ žēĹ 1.5%žĚė žį®žĚīŽ°ú ŽāėŪÉÄŽā¨Žč§. Í∑łŽü¨ŽĮÄŽ°ú Íįēžě¨žēĶžĽ§ŽäĒ žĚľž†ēŪēú ÍįēŽŹĄÍįÄ ŪôēŽ≥īŽźúŽč§Ž©ī, Í≥†ÍįēŽŹĄžôÄ ž†ÄÍįēŽŹĄžĚė žį®žĚīÍįÄ žóÜžúľŽ©į, ž∂©žč§Žč®Ž©īÍ≥ľ ž§ĎÍ≥ĶŽč®Ž©īžĚė žį®žĚīŽŹĄ ŪĀ¨žßÄ žēäžĚĄ Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§.

Fig. 7

Load-Displacement Curve of the Column Specimens with Steel Bar Type

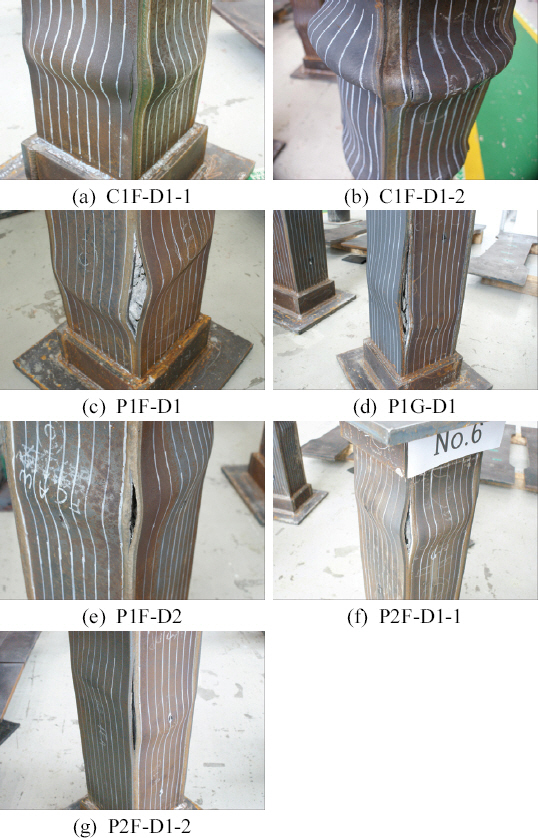

3.4 ŪĆĆÍīīžĖĎžÉĀ

Fig. 8žĚÄ žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė žč§Ūóėž≤īŽ≥Ą ŪĆĆÍīīžĖĎžÉĀžĚīŽč§. žĶúŽĆÄŪēėž§Ď žĚīŪõĄ Ūēėž§ĎžĚī žßÄžÜ掟ėŽ©īžĄú Íįēžě¨žĚė ÍĶ≠Ž∂ÄžĘĆÍĶīžĚī ŽįúžÉĚŪēėžėÄÍ≥†, žĹėŪĀ¨Ž¶¨Ūäł ŪĀ¨ŽěôŽįúžÉĚÍ≥ľ žö©ž†ĎŽ∂Ä ŪĆĆŽč® ŽďĪžúľŽ°ú žč§ŪóėžĚī žĘÖŽ£ĆŽźėžóąŽč§.

Fig. 8(e),

Fig. 8(g)žôÄ ÍįôžĚī P1F-D2 žč§Ūóėž≤īžôÄ P2F-D1-2 žč§Ūóėž≤īŽäĒ ÍłįŽĎ•žĚė ž§ĎžēôŽ∂Ğ󟞥ú ÍĶ≠Ž∂ÄžĘĆÍĶīžĚī ŽįúžÉĚŪēėžėÄÍ≥†, žĚīŽ•ľ ž†úžôłŪēú ŽāėŽ®łžßÄ žč§Ūóėž≤īŽď§žĚÄ Ž™®ŽĎź žč§Ūóėž≤īžĚė žĖĎ Žč®Ž∂Ğ󟞥ú ÍĶ≠Ž∂ÄžĘĆÍĶīžĚī ŽįúžÉĚŪēėžėÄŽč§. ŽėźŪēú

Fig. 8(a)žôÄ ÍįôžĚī C1F-D1-1 žč§Ūóėž≤īŽäĒ Ž™®žě¨Ž∂Ğ󟞥ú ŪĀ¨ŽěôžĚī ŽįúžÉĚŪēėžėÄÍ≥†, žĚīŽ•ľ ž†úžôłŪēú ŽāėŽ®łžßÄ žč§Ūóėž≤īŽď§žĚÄ Ž™®ŽĎź žö©ž†ĎŽ∂Ğ󟞥ú ŪĀ¨ŽěôžĚī ŽįúžÉĚŪēėžėÄŽč§. Í∑łŽü¨ŽĮÄŽ°ú ŪĆĆÍīīžĖĎžÉĀžĚÄ ž†ĄŽįėž†ĀžúľŽ°ú ŪĀį žį®žĚīŽäĒ žóÜžúľŽāė, Í∑łŽ£®ŽłĆžö©ž†ĎžĚė Í≤Ĺžöį Ž™®žě¨Ž∂Ğ󟞥ú ŪĀ¨ŽěôžĚī ŽįúžÉĚŪēú ž†źžúľŽ°ú Ž≥īžēĄ ÍįēŪĆźžĚė žĚľž≤īžĄĪžĚĄ ŪĖ•žÉĀžčúŪā§ŽäĒ Í≤ĹŪĖ•žĚĄ Ž≥īžĚīŽäĒ Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§.

Fig. 8

Local Buckling and Crack View of the Column Specimens

4. žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė Žß§ŪĀ¨Ž°úžčúŪóė Í≤įÍ≥ľ

Žß§ŪĀ¨Ž°úžčúŪóėžĚÄ Žč®ž£ľ žēēž∂ēÍįÄŽ†•žč§Ūóė žĘÖŽ£Ć ŪõĄ žč§Ūóėž≤īžóźžĄú žö©ž†ĎŽ∂Ä Žč®Ž©īžĚĄ ŪôēžĚłŪē† žąė žěąŽŹĄŽ°Ě Figs.

9(a)~

9(c)žôÄ ÍįôžĚī žĪĄž∑®ŪēėžėÄÍ≥† Žß§ŪĀ¨Ž°úžčúŪóėžĚĄ žč§žčúŪēėžėÄŽč§.

Fig. 9

Macro Examinations Results

Fig. 9(a)ŽäĒ Í∑łŽ£®ŽłĆžö©ž†Ď žč§Ūóėž≤īžĚė Žß§ŪĀ¨Ž°úžčúŪóė Í≤įÍ≥ľžĚīŽ©į, Í∑łŽ£®ŽłĆžö©ž†Ď Žß§ŪĀ¨Ž°úžčúŪóėŪéłžĚė Í≤Ĺžöį ŪĆźžě¨ Ží∑Ž∂ÄŽ∂Ąžóź Ží∑ŽĆźžě¨Ž•ľ Ž∂Äžį©Ūēėžó¨ 4ŪĆ®žä§(Pass)Ž°ú žö©ž†ĎŽźėžóąŽč§.

Fig. 9(b)ŽäĒ ŪĆźŽĎźÍĽė 2/3Ž•ľ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď žč§Ūóėž≤īžĚė Žß§ŪĀ¨Ž°úžčúŪóė Í≤įÍ≥ľžĚīŽ©į, 2/3 Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď Žß§ŪĀ¨Ž°úžčúŪóėŪéłžĚė Í≤Ĺžöį 1ŪĆ®žä§(Pass)Ž°ú žö©ž†ĎŽźėžóąŽč§.

Fig. 9(c)ŽäĒ ŪĆźŽĎźÍĽė 1/2žĚĄ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď žč§Ūóėž≤īžĚė Žß§ŪĀ¨Ž°úžčúŪóė Í≤įÍ≥ľžĚīŽ©į, 1/2 Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď Žß§ŪĀ¨Ž°úžčúŪóėŪéłžĚė Í≤Ĺžöį 1ŪĆ®žä§(Pass)Ž°ú žö©ž†ĎŽźėžóąŽč§.

Ž∂ÄŽ∂Ąžö©žěÖžö©ž†ĎžĚė žĚľŽ∂Ä žč§Ūóėž≤īžóźŽäĒ žö©žěÖŽ∂Äž°ĪžĚī ŽįúžÉĚŪēėžėÄŽč§. ÍįúžĄ†ÍįĀŽŹĄžôÄ ŪĆźŽĎźÍĽėžĚė žėĀŪĖ•žúľŽ°ú žö©ž†Ď Í≥ľž†ēžóźžĄú žēąž™Ĺ Ž∂ÄŽ∂ĄžĚī ž†úŽĆÄŽ°ú žĪĄžõĆžßÄžßÄ žēäžĚÄ Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§. Í∑łŽü¨Žāė žč§Ūóė žčú žĶúŽĆÄŪēėž§Ď(Ptest)žĚÄ ŪĆźŽĎźÍĽė 1/2žĚĄ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†Ď žč§Ūóėž≤īžôÄ Í∑łŽ£®ŽłĆžö©ž†Ď žč§Ūóėž≤īÍįÄ ŽĻĄžä∑ŪēėÍ≤Ć ŽāėŪÉÄŽāėžĄú ÍįēŽŹĄžóźŽäĒ ŪĀį žėĀŪĖ•žĚī žóÜŽäĒ Í≤ÉžúľŽ°ú ŽāėŪÉÄŽā¨Žč§.

žö©žěÖŽ∂Äž°ĪžĚĄ ÍįúžĄ†ŪēėÍłį žúĄŪēī Žß§ŪĀ¨Ž°úžčúŪóėž≤īŽ•ľ ž∂ĒÍįÄŽ°ú ž†úžěĎŪēėžėÄŽč§. ŽŹôžĚľ ŪĆźŽĎźÍĽė(12 mm)žĚė 2/3Ž•ľ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†ĎžĚė ÍįúžĄ†ÍįĀŽŹĄŽ•ľ 45¬įžóźžĄú 50¬įŽ°ú žÉĀŪĖ•ŪēėžėÄÍ≥†, Žß§ŪĀ¨Ž°ú žčúŪóėÍ≤įÍ≥ľŽäĒ

Fig. 9(d)žôÄ ÍįôŽč§. žö©ž†ĎŽ∂ÄžĚė ÍįúžĄ†ÍįĀŽŹĄŽ•ľ 45¬įžóźžĄú 50¬įŽ°ú Ž≥ÄÍ≤Ĺ žčú žö©ž†ĎŽüČžĚÄ žēĹ 20% ž¶ĚÍįÄŪēėŽäĒ Í≤ÉžúľŽ°ú ŽāėŪÉÄŽā¨žúľŽāė, Žß§ŪĀ¨Ž°úžčúŪóėÍ≤įÍ≥ľ žö©žěÖŽ∂Äž°ĪžĚī žÉĀŽčĻŪěą ÍįúžĄ†ŽźėžóąŽč§.

Žß§ŪĀ¨Ž°úžčúŪóė Í≤įÍ≥ľ, žö©ž†ĎŽ∂ÄžÉĀžĄłŽäĒ ŪĆźŽĎźÍĽė 1/2 žĚīžÉĀžĚĄ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†ĎžúľŽ°ú ž†Āžö©žčú žĶúŽĆÄŪēėž§ĎžĚÄ ŪĀį žį®žĚīÍįÄ žóÜžúľŽāė, žö©žěÖŽ∂Äž°ĪžĚī ŽįúžÉĚŪē† žąė žěąŽč§. žö©žěÖŽ∂Äž°ĪžĚÄ žö©ž†ĎŽ∂ÄžÉĀžĄłžĚė ÍįúžĄ†ÍįĀŽŹĄ žÉĀŪĖ• ŽėźŽäĒ žö©ž†ĎŽį©Ž≤ē Ž≥ÄÍ≤Ĺ ŽďĪžĚĄ ŪÜĶŪēī žĶúžÜĆŪôĒ Ūē† žąė žěąžĚĄ Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§.

5. Í≤į Ž°†

žĹėŪĀ¨Ž¶¨Ūäłž∂©ž†Ą žö©ž†Ď ÍįĀŪėēÍįēÍīÄÍłįŽĎ•žĚė ž†úžěĎŽį©Ž≤ēžóź ŽĒįŽ•ł ÍĶ¨ž°įžĄĪŽä•ŪŹČÍįÄ ŽįŹ žö©ž†ĎŽ∂ÄžÉĀžĄłžôÄ žö©ž†ĎŽüČžĚė žį®žĚīžóź ŽĒįŽ•ł Íłįž°ī žĄ§Í≥ĄžčĚžĚė ž†Āžö©ÍįÄŽä• žó¨Ž∂ÄŽ•ľ Í≤ÄŪ܆ŪēėÍłį žúĄŪēėžó¨ Žč®ž£ľ žēēž∂ēÍįēŽŹĄžč§ŪóėÍ≥ľ Žß§ŪĀ¨Ž°úžčúŪóėžĚĄ žč§žčúŪēėžėÄžúľŽ©į, Í≤įŽ°†žĚÄ Žč§žĚĆÍ≥ľ ÍįôŽč§.

(1) žč§Ūóėž≤īŽ≥Ą Í≥ĶžĻ≠žēēž∂ēÍįēŽŹĄžóź ŽĆÄŪēú žĶúŽĆÄŪēėž§ĎžĚė ŽĻĄ(Ptest/ Pn)ŽäĒ 1.04~1.12Ž°ú, ŪŹČÍ∑† 1.08Ž°ú ŽāėŪÉÄŽā¨žúľŽ©į, Ž™®Žď† žč§Ūóėž≤īŽäĒ Í≥ĶžĻ≠ÍįēŽŹĄŽ•ľ ŪôēŽ≥īŪēėŽäĒ Í≤ÉžúľŽ°ú ŪôēžĚłŽźėžóąŽč§. Í∑łŽü¨ŽĮÄŽ°ú ÍĪīž∂ēÍĶ¨ž°įÍłįž§Ä(KBC 2016, KDS 41 31 00)žĚė ž∂©ž†ĄŪėē Ūē©žĄĪÍłįŽĎ• Í≥ĶžĻ≠ÍįēŽŹĄ žāįž†ēžč̞̥ ž†Āžö©ŪēėŽ©ī, ž†ĀŪē©Ūē† Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§.

(2) ÍłįŽĎ• Ž™®žĄúŽ¶¨ žö©ž†ĎŽ∂ÄžĚė ŪĆźŽĎźÍĽė 1/2 žĚīžÉĀžĚĄ ÍįúžĄ†Ūēú Ž∂ÄŽ∂Ąžö©žěÖžö©ž†ĎÍ≥ľ Í∑łŽ£®ŽłĆžö©ž†ĎžĚĄ ŽĻĄÍĶźŪēėŽ©ī ÍįēŽŹĄŽäĒ ŪĀį žį®žĚīÍįÄ žóÜÍ≥†, Ž≥ÄŪėēŽä•Ž†•(ŽėźŽäĒ žóįžĄĪ)žĚÄ žį®žĚīÍįÄ žěąŽäĒ Í≤ÉžúľŽ°ú ŽāėŪÉÄŽā¨Žč§. Í∑łŽü¨Žāė ÍįēÍĶ¨ž°į Ūē©žĄĪÍłįŽĎ•žĚÄ ŪÉÄÍĶ¨ž°į žčúžä§ŪÖú ŽĆÄŽĻĄ Ž≥ÄŪėēŽä•Ž†•žĚī žÉĀŽĆÄž†ĀžúľŽ°ú žöįžąėŪēú Í≤ÉžúľŽ°ú ŪŹČÍįÄŪē† žąė žěąŽč§.

(3) žö©ž†ĎŽį©Ž≤ēžĚĄ Ž≥ÄžąėŽ°ú ŽĻĄÍĶźŪēėŽ©ī, ŪĒĆŽü≠žä§žĹĒžĖīŽďúžēĄŪĀ¨žö©ž†Ď(FCAW)žĚĄ ž†Āžö©Ūēú žč§Ūóėž≤īžĚė žĶúŽĆÄŪēėž§Ď(Ptest)žĚÄ ÍįĞ䧎©ĒŪÉąžēĄŪĀ¨žö©ž†Ď(GMAW)žĚĄ ž†Āžö©Ūēú žč§Ūóėž≤ī ŽĆÄŽĻĄ ÍĪįžĚė ŽŹôŽďĪŪēú ŽāīŽ†•žĚĄ ŪôēŽ≥īŪēėŽäĒ Í≤ÉžúľŽ°ú ŽāėŪÉÄŽā¨Žč§. Í∑łŽü¨ŽĮÄŽ°ú žö©ž†ĎŽį©Ž≤ēžĚÄ žčúÍ≥ĶžĄĪÍ≥ľ ž†úžěĎžĄĪžĚĄ Í≥†Ž†§Ūēėžó¨ žĄ†ŪÉĚž†ĀžĚł žā¨žö©žĚī ÍįÄŽä•Ūē† Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§.

(4) žč§Ūóėž≤īžĚė ŪĆĆÍīīžĖĎžÉĀžĚÄ žĶúŽĆÄŪēėž§Ď(Ptest) žĚīŪõĄ Íįēžě¨žóź ÍĶ≠Ž∂ÄžĘĆÍĶīžĚī ŽįúžÉĚŪēėžėÄÍ≥†, žĚīŪõĄ ŽĆÄŽ∂ÄŽ∂ĄžĚė žč§Ūóėž≤īÍįÄ žö©ž†ĎŽ∂Ğ󟞥ú ŪĀ¨ŽěôžĚī ŽįúžÉĚŪēėŽ©īžĄú žč§ŪóėžĚī žĘÖŽ£ĆŽźėžóąŽč§. Í∑łŽü¨Žāė Í∑łŽ£®ŽłĆžö©ž†Ď žč§Ūóėž≤īŽäĒ Ž™®žě¨Ž∂Ğ󟞥ú ŪĀ¨ŽěôžĚī ŽįúžÉĚŪēú ž†źžúľŽ°ú Ž≥īžēĄ ÍįēŪĆźžĚė žĚľž≤īžĄĪžĚĄ ŪĖ•žÉĀžčúŪā§ŽäĒ Í≤ĹŪĖ•žĚĄ Ž≥īžĚīŽäĒ Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§.

(5) Žß§ŪĀ¨Ž°úžčúŪóėÍ≤įÍ≥ľ, ÍįúžĄ†ÍįĀŽŹĄŽ•ľ 50¬įŽ°ú žÉĀŪĖ•Ūēėžó¨ ÍīÄŽ¶¨ŪēėŽ©ī žö©žěÖŽ∂Äž°ĪžĚĄ žĶúžÜĆŪôĒŪēėžó¨ žö©ž†ĎŽ∂ÄžĚė ŪíąžßąžĚī ŪĖ•žÉĀŽź† Í≤ÉžúľŽ°ú ŪĆźŽč®ŽźúŽč§.