1. 서 론

원형강관 보 형태의 구조부재는 해상풍력터빈 지지구조물, 건축구조물, 플랜트 등 주요 시설물에 널리 이용되고 있으며, 균열발생 및 진전은 원형강관의 일반적인 손상형태 중 하나이다. 이러한 구조물이 대형화되고 기능이 중요해질수록 효과적인 유지관리가 필요하다. 센서를 통하여 구조물의 상태를 항시 감시할 수 있는 구조물 건전성 모니터링(Structural Health Monitoring) 기술을 적용한다면 더욱 효율적인 유지관리가 가능하며, 이를 위해서는 구조물의 결함을 판정할 수 있는 기술 개발이 필요하다.

구조물 건전성 모니터링을 위한 효율적이고 신뢰성 있는 구조물 결함탐지를 위하여, 압전재료를 이용한 임피던스(Impedance) 기반 결함탐지기법 관련 연구가 활발히 진행되고 있다. 이중 균열을 탐지하기 위한 기존의 연구는 다음과 같다.

알루미늄 보에 Lead Zirconate Titanate (Pb-Zr-Ti, PZT) 패치를 부착한 후 동적 반복하중을 가하여 균열을 진전시키면서 임피던스 신호를 측정하였으며, 균열진전 임계치에 대한 응력 반복회수와 임피던스 손상지수 간의 상관관계를 연구하였고, 통계적 손상기준치를 제안하였다(Rabelo et al., 2017). 압축력을 받는 콘크리트 표면에 PZT 패치를 부착한 후 분포된 미세균열로 인한 콘크리트의 손상진전을 모니터링할 수 있는 기법을 제안하였는데, 분포된 미세균열 형태의 초기손상과 전기역학적 임피던스로부터 구한 컨덕턴스(Conductance) 스펙트럼의 공진 피크 특성 간 관계를 연구하였고, 손상진전에 따른 전기역학적 컨덕턴스의 변화를 조사하였다(Narayanan and Subramaniam, 2016). 다채널 임피던스 취득시스템 및 균열위치 추정 알고리즘을 개발하여, 섬유보강 시멘트 복합제(Fiber-Reinforced Cementitious Composites)에 대한 균열탐지에 적용하였으며, 다양한 온도조건에 대하여 결과를 검증하였다(Kang et al., 2018b). 전기역학적 임피던스 기법을 이용하여 콘크리트의 균열과 동결융해 모니터링을 수행하기 위하여 매입형 압전센서를 제작하였으며, 임피던스 스펙트럼과 균열깊이 및 동결융해 사이클의 관계를 연구하였는데, 제곱평균제곱근편차(Root Mean Square Deviation)를 손상지수로 사용하였다(Liu et al., 2017). 실시간 임피던스 취득시스템을 이용하여 강섬유보강 콘크리트(Steel Fiber-Reinforced Concrete)의 초기균열을 탐지하였는데, 균열발생, 온도 및 습도가 임피던스 신호에 미치는 영향을 실험적으로 조사하였다(Kang et al., 2018a). 파이프라인에 발생하는 균열을 탐지하기 위하여, 다수 센서로 부터 측정되는 정보를 융합하여 균열을 탐지할 수 있는 수정 전기역학적 임피던스기법을 개발하였으며, 제곱평균제곱근편차를 손상지수로 사용하여 균열위치와 크기를 추정하였다(Zuo et al., 2017). 전기역학적 임피던스 기반 복합재료 손상검출을 위하여 서로 다른 PZT 부착방법에 대한 임피던스기법의 성능을 연구하였으며, 유리섬유 복합 판(Glass Fibre Composite Plate)의 균열 및 층간박리(Delamination) 추정에 적용하였다(Tawie et al., 2019). 건전상태에 대한 임피던스 정보를 배제하고 2개의 PZT 패치 사이의 전달 임피던스(Transfer Impedance)를 이용하여 판구조물의 균열을 탐지할 수 있는 기법을 제안하였는데, 균열발생으로 인한 램(Lamb) 모드변환 효과를 이용하였고, 측정신호의 다양한 조합 중에서 모드변환 에너지를 비교하여 손상을 식별하였다(Park et al., 2010).

구조물과 구조물에 부착된 PZT 패치 사이의 복잡한 구조적 연동특성과 고주파 영역에서의 동적해석의 어려움으로 인하여, 임피던스 신호와 구조물의 물리적 매개변수 간의 상관성 추정에 대한 연구에 어려움이 있을 수 있다(Yan and Chen, 2010). 이러한 상관성이 배제된다면, 추정된 손상추정의 결과로부터 추가적인 손상 관련 정보를 파악하기 어려울 것으로 판단된다. 위에서 조사된, 임피던스 기반 균열탐지에 대한 기존 연구들도 주로 손상과 임피던스 신호와의 관련성을 손상지수를 이용하여 실험적으로 규명함으로써 균열을 추정하는 내용으로 판단된다. 그러나 구조물 균열에 대한 해석모델과 임피던스 신호의 상관성을 규명하여, 구조물의 현 상태를 보다 정확히 평가하고 구조물의 거동을 해석모델을 통하여 예측할 필요가 있다.

본 연구의 목적은 원형강관 균열보에 대한 해석모델과 임피던스 신호와의 상관관계를 규명하는 것이다. 본 연구에서는 휨을 받는 원형강관 보에 발생하는 관통균열을 추정하기 위하여, 원형강관 표면에 PZT 패치를 부착한 후 단계적으로 균열을 발생시키면서 임피던스 신호를 측정하고 손상지수를 구한다. 그 결과를 에너지방법으로부터 유도된 균열보의 등가휨강성 해석결과와 비교하여, 균열발생으로 인한 임피던스 신호와 균열보에 대한 등가휨강성의 상관성을 규명한다.

2. 임피던스 신호의 손상지수

압전재료를 이용한 임피던스 기반 결함탐지기법은 구조물의 국부적 결함탐지를 위한 대표적인 기법이다. 이 기법은 압전재료를 구조물의 표면에 부착한 후, 압전특성을 이용하여 구조물의 전기역학적 임피던스 신호를 모니터링 하여 결함을 추정하는 기법이다. 즉, 특정 대역의 주파수를 스위핑(Sweeping)하면서 구조물에 부착된 압전재료에 전압을 인가한 후, 이에 대한 응답을 압전재료의 전기역학적 임피던스로 측정하고, 손상 전후의 측정결과를 비교하여 손상을 추정한다. PZT 패치는 대표적인 압전재료 중 하나로써 임피던스 기반 결함탐지 연구에 널리 활용되고 있다.

구조물에 부착된 PZT 패치로부터 측정되는 전기역학적 임피던스는 구조물과 PZT 패치의 역학적 임피던스와 직접적으로 연관되어 있으며, 구조물의 역학적 임피던스는 PZT 패치가 부착된 근방의 강성, 감쇠특성, 국부질량, 경계조건 등 구조특성에 영향을 받는다(Liang et al., 1996). 즉, 구조물에 결함이 발생하여 구조물의 특성이 변화하면 구조물의 역학적 임피던스가 변화하고, 이때 PZT 패치의 재료적 및 기하학적 특성이 일정하다면, 결함발생 전후에 PZT 패치로부터 측정되는 임피던스 신호를 분석하여 결함을 탐지할 수 있다.

임피던스를 이용하여 결함을 추정하기 위해서는 임피던스 신호의 변화를 정량화한 손상지수를 사용해야한다. 일반적으로 이용되는 손상지수는 다음 Eq. (1)과 같은 제곱평균제곱근편차와 Eq. (2)와 같은 상호상관계수(Cross-Correlation Coefficient)이다.

여기서Z는 임피던스 측정값, Re(Z)는 임피던스 실수부, 아래첨자 i는 이산화된 i번째 주파수, 위첨자 0 및 d는 각각 건전상태와 손상상태를 나타낸다. 또한, ¯Z0와¯Zd는 각각Z0와Zd실수부의 평균치이고σZ0와σZd는 각각Z0와Zd실수부의 표준편차이며N은 분석에 사용된 주파수 성분의 개수이다. 두 임피던스 신호가 동일하다면DI1과DI2는 각각 영과 1의 값을 가지며, 결함정도가 증가하여 임피던스 신호의 차이가 커지면 DI1은 증가하고DI2는 감소할 것이다.

3. 균열보의 등가휨강성

일정한 휨모멘트를 받는 보에서 균열이 발생하여 진전할 때, 균열보의 전체 변형에너지는 균열과 관련된 변형에너지와 균열발생 이전의 변형에너지의 합으로 구할 수 있다(Yang et al., 2001). 이러한 에너지 균형조건을 이용하여 원형강관 균열보의 등가휨강성EIc를 다음 식과 같이 유도할 수 있다(Lee et al., 2014).

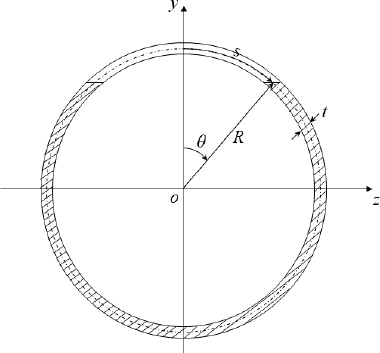

여기서,E는 탄성계수,I는 비균열단면의 단면이차모멘트,Ic는 균열단면의 단면이차모멘트,c는 보 단부에서 균열위치까지의 거리, θ는 Fig. 1에 나타낸 균열크기이다. 즉, 균열보의 등가휨강성을 보 길이방향 좌표x, 균열위치c및 균열크기θ등의 함수로 나타낼 수 있다. 한편, R(θ,c)와k(θ)및 Eq. (3)의 유도과정은 기존연구(Lee et al., 2014)를 참조할 수 있다.

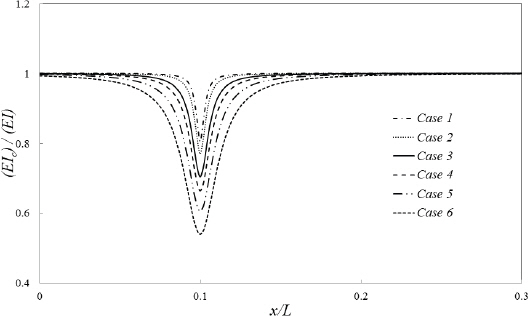

4장에서 설명되는 보와 동일한, 길이(L) 2.2 m 원형강관 보에서, 균열위치(c/L)가 0.5일 때 Eq. (3)을 이용하여 구한 균열보의 등가휨강성을 Fig. 2에 나타내었다. 즉, 보 길이에 따른 등가휨강성의 변화를 나타내었다.

균열이 발생하면 균열선단 근방에서 응력과 변형이 집중되고, 균열위치에서 멀어질수록 공칭값에 가까워지는 것으로 알려져 있다. Fig. 2의 등가휨강성 변화를 살펴보면, 균열위치에서 급격한 등가휨강성의 감소가 발생하고, 균열위치에서 멀어질수록 건전보의 휨강성 값으로 수렴하는 것을 알 수 있다. 이때 건전보의 휨강성은 2.719 × 106 Nm2이다. 또한 균열크기가 증가할수록 균열위치 근방에서의 등가휨강성이 감소함을 알 수 있다.

4. 실험셋업 및 손상 시나리오

임피던스 측정신호를 이용하여 원형강관의 관통균열을 탐지하기 위하여 Fig. 3과 같이 길이 2.2 m, 두께 5.3 mm의 원형강관 실험체를 SS275의 강재로 제작하였으며, 전체적인 실험 셋업을 Fig. 4에 나타내었다. 캔틸레버 보로 셋업 하였으며 Fig. 3에 보인 바와 같이 고정단으로부터 0.22 m 위치(c/L = 0.1)에 균열을 발생시키면서 실험을 진행하였다. 또한, 고정단으로부터 0.33 m 위치에 10(L) × 10(W) × 0.3(T) 규격의 PZT 패치를 실험체 표면에 부착하였다. 즉, 균열위치에서 0.1 m 떨어진 위치에 PZT 패치를 부착하여 임피던스 신호를 측정하였다. 본 연구에서는 균열위치 근방의 임의 위치에 PZT 패치를 부착하여 실험을 진행하였는데, 실구조물 적용 시에는 응력집중부, 접합부 및 구조물에 대한 정밀해석과 균열사례조사 등을 통한 균열발생 예상 위치 등의 근방에 PZT 패치를 부착하여 균열탐지 수행이 가능할 것으로 판단된다. 한편, 실험체에 휨모멘트를 가하기 위하여 Fig. 4에 보인 바와 같이 자유단에 1.17 kN의 집중하중을 부가하여, PZT 패치 부착위치에서 약 17 MPa의 응력이 작용하는 상태에서 임피던스 실험을 진행하였다.

5. 임피던스 기반 결함탐지

구조물 결함탐지를 위하여 일반적으로 30~400 kHz의 사이의 주파수 대역에서 임피던스 분석기를 이용하여 PZT 패치에 교류 전압을 인가한다(Bhalla et al., 2009). 피크가 나타나는 주파수대역을 우선 결정하기 위하여, 임피던스 분석기(Keysight; E4990A)를 이용하여 30~400 kHz의 광대역 주파수 범위에서 스위핑 하면서 Fig. 3의 PZT 패치에 정현파의 전압을 인가하면서 동시에 임피던스를 측정하였다. 건전상태에 대하여 실험을 수행하였고, 측정된 임피던스의 실수부를 Fig. 6에 나타내었다.

Fig. 6으로부터, 대상 주파수대역을 300~320 kHz 대역으로 결정한 후, 이 주파수 범위에서 스위핑 하면서 동일한 실험을 건전상태 및 6가지 손상상태에 대하여 수행하였다. 측정된 임피던스를 이용하여 Eqs. (1)과 (2)의 손상지수DI1와DI2를 구하였으며, 이를 Figs. 7 및 8에 각각 나타내었는데, 균열크기가 증가할수록DI1는 증가하고DI2는 감소함을 알 수 있다. Figs. 7과 8의 x축의 0에 대한 값은 2개의 건전상태 임피던스 신호 간 손상지수를 나타낸다.

한편, 3장에서 설명된 균열보의 등가휨강성을 Table 1의 손상경우에 대하여 계산하였다. 즉, 균열위치(c/L)가 0.1일 때 Eq. (3)을 이용하여 각각의 균열크기에 대하여 구한 균열보의 등가휨강성을 Fig. 9에 나타내었다. 균열위치에서 등가휨강성이 급격히 감소하고, 균열위치에서 멀어질수록 건전보의 휨강성 값으로 수렴하는 것을 알 수 있으며, 균열크기가 증가할수록 균열위치 근방에서의 등가휨강성이 감소함을 알 수 있다.

균열발생 및 진전에 의한 임피던스 손상지수와 균열보 등가휨강성의 상관성을 살펴보기 위하여, 균열발생 위치에서 균열크기 변화에 따른 등가휨강성의 변화와DI1및DI2의 변화를 Figs. 10과 11에 각각 비교하였다. 비교의 편의를 위하여 등가휨강성은(EI)/(EIc)로, DI2는1-DI2로 비교하였다. 즉, 균열발생 및 진전으로 인하여 균열위치에서의 등가휨강성이 감소할수록 손상지수의 변화량이 증가함을 알 수 있다.

한편, 해당 균열위치에서 6가지 손상경우에 대하여 해석한 등가휨강성과 손상지수를 비교하여 Table 2에 정리하였다. (EI)/(EIc)와DI1간의 상관계수는 0.995, (EI)/(EIc)와1-DI2간의 상관계수는 0.986으로써, Eq. (3)을 이용한 균열보의 등가휨강성은 임피던스의 2가지 손상지수DI1및DI2와 밀접한 상관관계를 가지는 것으로 판단된다.

Table 2

Equivalent Bending Stiffness and Damage Indices

균열발생 및 진전에 따른 임피던스 신호의 변화와 해석에 의한 등가휨강성의 상관관계를 규명하는 것이 본 연구의 목적이므로, Eq. (3)에 의하여 구한 균열보 등가휨강성 분포의 정확성은 특별히 중요하지 않은 것으로 사료된다. 균열보 등가휨강성의 정확한 분포는 향후 해당 단면 및 재질에 대한 실험을 통하여 구할 수 있을 것으로 판단된다. 또한, 실험 수행 시 발생시킨 균열은 이론적인 균열과 차이가 있고, 구조물의 역학적 임피던스는 강성 이외 감쇠특성, 국부질량, 경계조건 등 다양한 구조특성의 영향을 받는 것으로 알려져 있으므로, Table 2에서 해석치와 실험결과의 균열에 의한 변화량이 정확하게 일치되지 않을 수 있을 것으로 판단된다. 단, 해석에 의한 등가휨강성과 실험에 의한 임피던스 신호의 상관관계를 본 연구에서 일정 부분 규명한 것에 의미가 있는 것으로 사료되며, 이를 이용하여 향후 임피던스 신호 측정을 통한 보다 정확한 구조특성 평가가 가능할 것으로 판단된다.

6. 결 론

본 연구에서는 원형강관 보의 관통균열 발생 및 진전에 따른 임피던스 신호의 변화와 해석적으로 구한 등가휨강성 변화의 상관성을 규명하였다. 즉, 단계적으로 균열을 발생시키면서, PZT 패치를 이용하여 임피던스 신호를 측정하고 손상지수를 구한 후 그 결과를 균열보의 등가휨강성 해석결과와 비교하였다.

원형강관 캔틸레버 보에 대한 6단계의 손상실험을 수행하였으며, 각각의 경우에 임피던스 신호를 측정하여 제곱평균제곱근편차와 상호상관계수를 이용한 손상지수를 구하였다. 또한, 각 손상실험 단계의 균열위치 및 균열크기에 대한 등가휨강성을 구하였으며 이를 임피던스 실험결과와 비교하였는데, 2가지 손상지수 모두 해석적인 등가휨강성과 밀접한 상관관계를 가지는 것으로 판단되었다. 구조물 건전성 모니터링을 위한 균열탐지기법에서, 균열보의 해석결과와 임피던스 신호의 상관성을 활용하면 손상추정의 결과로부터 구조물의 현재 상태에 대한 구조특성을 보다 정확히 평가할 수 있고, 해석모델을 이용하여 구조물의 거동을 예측할 수 있을 것으로 판단된다.

향후 연구결과의 실용성 제고를 위하여, 균열위치와 PZT 패치 부착위치에 따른 임피던스 신호의 특성 연구, 휨강성 이외 구조특성과 임피던스 신호의 상관성 조사 및 균열보 등가휨강성 분포의 정확성 개선 등에 대한 추가연구가 수행되어야 할 것으로 판단된다.