헬릭스 말뚝과 구조물간의 접합부 성능에 대한 실험연구

An Experimental Study on the Structural Performance of Helix Pile to Concrete Footing Connection

Article information

Abstract

이 논문에서는 헬릭스 말뚝과 구조물 간의 기존 연결 방식의 단점을 극복할 수 있는 새로운 상세를 개발하고 이를 실험적으로 검증하였다. 또한 장심도로 시공되는 헬릭스 말뚝 내에 속채움용 몰탈을 채워 횡좌굴을 방지할 수 있고, 슬라이드 블록 키를 이용한 헬릭스 말뚝과 말뚝의 연결 상세 또한 실험적으로 검증하였다. 그 결과 본 연구에서 제안한 보강형 상세는 말뚝과 구조물 연결부에 적용시키면 건물 상부에서 작용하는 하중을 말뚝으로 안정적으로 전달할 수 있고, 헬릭스 말뚝과 말뚝의 연결부의 압축 실험 및 휨 실험 결과, 최대 하중에 도달할 때까지 연결부에서 파괴가 관찰되지 않아 본 연구에서 제안한 슬라이드 블록 키를 이용한 연결부는 말뚝의 최대 내력까지 안정적으로 지지할 수 있음을 알 수 있었다.

Trans Abstract

New construction details for the Helix pile to concrete footing connection have been developed to overcome the shortcomings ofexisting connection details. In this study, the structural performance of this connection was evaluated experimentally with the fullscaletest specimens. The joint details composed of slide block key for splicing the Helix piles were also included in the experimentalstudy. The Helix pile to concrete footing connections with the newly developed details were efficiently capable of transferring theapplied loads from the upper structure to the substructure pile. The cement mortar filled in the pipe of Helix pile prevented the pilefrom buckling effectively, and the joint details for splicing the Helix piles using the slide block key backed up the ultimate load capacityof the Helix pile.

1. 서론

말뚝기초는 각종 구조물을 최종적으로 지지하는 건설기초공법으로 매우 오래전부터 유용하게 사용되는 방법이다. 즉 상부구조로부터 전달되는 모든 하중을 지반 자체의 내력으로 지지하기 어려운 경우, 말뚝을 견고한 지반까지 삽입하여 구조물의 지지력을 확보할 수 있다(Park et al., 2003). 이러한 말뚝 중 헬릭스 파일(Helix Pile)은 강관 파일에 한 개 이상의 헬릭스가 부착되어 있는 파일로서 회전에 의해 지반으로 삽입되며, 일반적으로 원형 모양이나 경우에 따라 다른 모양을 취하고 있고 헬릭스에 의해 지지력을 발휘하는 선단지지 방식의 파일이다. 헬릭스 파일은 구조물 건설 시 적용 가능한 말뚝 기초 재료로 사용되고 있으며 열악한 현장 조건을 극복하는 매우 합리적인 기초공법으로 말뚝의 구조 거동에 대한관심이 높아지고 관련 분야에 대한 연구가 활발히 진행되고 있다(Oh et al., 2015a, Oh et al., 2015b, Oh et al., 2015c, Park et al., 2015, Kim et al., 2015).

헬릭스 말뚝과 철근 콘크리트 확대 기초와 연결되는 부위는 서로 다른 재료로 이루어진 확대 기초와 헬릭스 말뚝이 만나는 부분으로 말뚝 기초 중 가장 취약한 부분이 될 수 있다. 과거 건축 및 토목 구조물의 규모와 크기는 소규모로서 기초 구조에 작용하는 하중이 크지 않아 엄밀한 해석적 근거 없이 경험에 의한 설계 및 시공이 가능했기 때문에 말뚝 머리 결합부 보강에 대한 인식이 낮았다. 그러나 구조물의 거대화나 장대화에 따른 작용하중의 증가와 특수하중(온도, 크리프)에 대한고려 등으로 기초구조의 설계 및 시공에 중요성이 증대되었고, 또한 철근콘크리트설계기준에서 다루는 한계를 벗어난 불규칙하면서도 큰 응력이 발생하는 말뚝 머리 결합부의 거동에 대한 관심이 증대되고 있다(Park et al., 2003, You et al.,2003).

그러나 일반적으로 사용되는 말뚝의 결합 부위는 Rebar 연결식과 볼트 체결식이 있다. Rebar 연결식은 Fig. 1(a)와 같은 상세를 가지며 기존 철근과의 연결하는 방식으로 최소 철근이음길이가 필요하며 철근 이음에 의한 작업 공간 확보를 위해 기존 구조물 기초에서 과도한 철근 절단을 하여야 하고 시공 공정이 복잡하여 공기가 다소 길어지는 단점이 있다. 또한 볼트 체결식은 기존 구조물 기초와 케미컬 앵커와의 연결하는 방식으로 Fig. 1(b)와 같은 상세를 가진다. 케미컬 앵커의 반력으로 파일에 하중을 전달하는 방식이며 케미컬 앵커 시공 시 기초의 철근 등에 의해 장애가 발생하고 기존 콘크리트강도가 부족할 때에는 콘크리트 파괴가 일어나서 캐미컬 앵커가 뽑히는 현상이 발생하는 등의 단점이 있다.

따라서 본 논문에서는 이러한 기존의 연결 방식의 단점을 극복할 수 있는 헬릭스 말뚝과 상부 구조와의 결합 상세를 새로이 개발하고 이를 실험적으로 검증하여 결합 상세의 안정성을 검증하고자 한다. 또한 장심도로 시공되는 헬릭스 말뚝 내에 속채움용 몰탈을 채워 넣어 횡좌굴을 방지할 수 있는 슬라이드 블록 키를 이용한 헬릭스 말뚝과 헬릭스 말뚝의 연결상세 또한 실험적으로 검증하여 말뚝 결합부의 안정성도 검증하고자 하였다.

2. 실험 계획

2.1 실험체 개요

본 실험은 헬릭스 말뚝과 상부 구조물 결합부의 압축 실험과 헬릭스 말뚝과 헬릭스 말뚝의 결합부의 압축 실험과 휨 실험을 수행하였다.

헬릭스 말뚝과 상부 구조물 결합부의 압축 실험을 위한 실험 상세는 Fig. 2와 같다. Fig. 2(a)는 기본형 실험체(PTC-ABT)로서 강관 파일의 크기는 φ-114.3×9T(STK590)이고 상부지압판은 φ-300×25T, 하부 지압판은 φ-280×25T이며, 철근은 6-D22(SD40)과 D10@150(SD40)으로 Fig. 2(c)와 같이 배치하였고, 콘크리트 기초 내부로 150 mm 삽입하여 상부 하중을 지지할 수 있도록 한 상세이다. Fig. 2(b)는 보강형 실험체(PTC-A-RT)로서 기본형 실험체와 강관 파일의 크기, 상부 지압판 및 하부 지압판, 철근의 배치 상세는 동일하지만 콘크리트 기초와 강관 파일 접합부에 추가로 150 mm 두께의 콘크리트를 타설하여 상부 하중으로 인한 펀칭에 더 안정적으로 저항할 수 있도록 새롭게 제안한 상세이다.

모든 실험체의 강관 내부에는 몰탈을 채워 횡좌굴을 방지할 수 있을 뿐만 아니라 콘크리트의 합성 효과로 인한 강관 자체의 성능을 증가시켜 구조적 안정성을 확보하였다. Fig. 3에 확장형 실험체의 제작 완료 상태를 나타내었다.

또한 말뚝과 말뚝의 결합부는 Fig. 4와 같이 슬라이드 블록키를 사용한 상세에 대해 압축 실험 및 휨 실험을 수행하였다. 슬라이드 블록 키를 적용하면 오거로 파일 결합 및 회전 삽입을 동시에 할 수 있어 연속 시공이 가능하고, 연결부간 유격이 없고 수직도가 우수하여 시공 품질이 우수한 접합 상세이다.

Fig. 4와 같은 커플러 상세를 가진 헬릭스 파일의 성능 검증을 위해 압축 실험과 휨 실험을 수행하였다. 실험체는 각각 1개씩 제작하였으며 이에 대한 자세한 상세는 Fig. 5(a)와 Fig. 6(a)에 나타내었다.

압축 실험체와 휨 실험체 모두 강관 내부에 몰탈을 채워 횡좌굴을 방지할 수 있도록 하였고, 접합부에서 최대 내력이 발생할 수 있도록 가력하여 접합부의 내력을 검증할 수 있도록 계획하였다. Fig. 5(b)와 Fig. 6(b)에 압축 실험체와 휨 실험체의 제작 완료 상태를 나타내었다.

이상과 같이 본 실험에서 수행한 실험체의 종류 및 일람을 Table 1에 나타내었다.

2.2 실험체 셋팅 및 계측 계획

헬릭스 말뚝과 상부 구조물 연결부의 압축 성능을 평가하기 위하여 Fig. 7과 같이 실험체를 설치하였다. 실험은 콘크리트기초의 단부를 철골 블록을 이용하여 단순 지지한 다음 말뚝 상단에서 액츄에이터를 이용하여 단순히 수직 방향의 하중을 정적 가력하는 것으로 계획하였다.

실험체에 설치된 게이지는 콘크리트 기초에 타설면을 기준으로 말뚝의 상하에 게이지를 설치하였으며, 변위계는 콘크리트 기초의 처짐량과 강관 말뚝과 콘크리트 기초 계면에서 발생하는 변형을 측정할 수 있도록 강관 말뚝 주변에 등간격으로 3개의 변위계를 설치하였다.

실험체는 말뚝과 상부 구조물 기초 연결부를 모사한 것으로 별도의 머리 보강이 없는 기본형(PTC-A-BT)과 머리 보강을 실시하는 보강형(PTC-A-RT)으로 구분하여 실험을 수행하였다.

또한 말뚝과 말뚝의 연결부의 압축 성능을 검증하기 위해 Fig. 8과 같이 2MN UTM에서 실험을 수행하였다. 실험체는 내부에 몰탈을 충진하여 제작하였으며 게이지는 연결부 중앙과 연결부에서 30 mm 떨어진 지점에 설치하였다.

변위계는 순수한 실험체 내부의 변형량을 측정하기 위해 UTM의 크로스 헤드에 전체 변형량을 측정하는 변위계를 설치하고, 실험체와 상하 지압판 사이의 변형을 제거하기 위하여 실험체 상단 및 하단에 변위계를 설치하였다.

말뚝과 말뚝의 연결부의 휨 성능 평가를 위해 Fig. 9와 같이 500 kN 액츄에이터를 이용하여 4Point Bending Test를 수행하였다.

실험체 제작 시 원형인 실험체의 특성을 고려하여 가력 및 반력점 위치에 가력을 위한 보강 플레이트를 설치하였으며, 보강 플레이트 상하에 힌지를 설치하여 실험체 지점의 회전과 이동이 원활하게 이루어지도록 계획하였다.

변위계는 실험체의 중앙과 가력부 하부에 설치하여 하중증가에 따른 실험체의 변형 특성을 측정하였으며, 연결부에서 30 mm 이격된 위치에 게이지를 설치하여 하중에 따른 말뚝의 응력 변화를 측정하였다.

3. 실험결과 및 분석

3.1 재료 시험

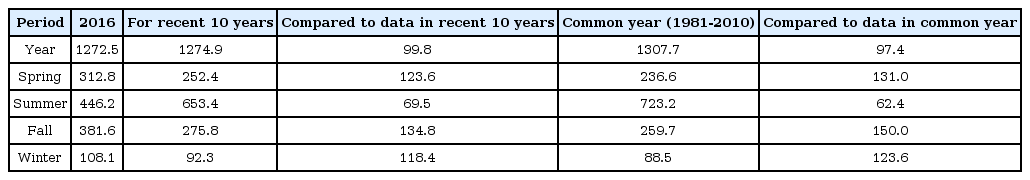

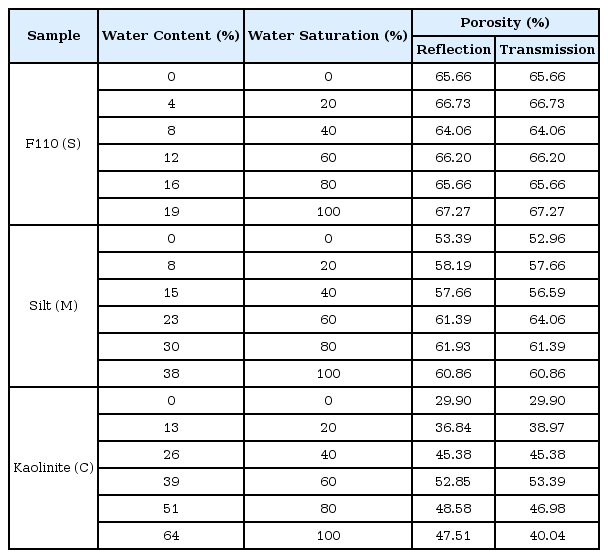

본 실험에서 사용된 콘크리트와 몰탈에 대한 재료 시험을 수행하였다. 시험은 KOLAS 검교정이 수행된 2MN UTM을 이용하였으며 원주형 콘크리트 공시체 시험과 몰탈 큐빅 공시체의 시험을 실시하였으며 그 결과는 Table 2에 나타내었다.

Table 2에 나타낸 바와 같이, 말뚝과 콘크리트 기초 연결부 실험체에 사용된 콘크리트의 28일 압축강도(fck)는 17.70 MPa이고, 무수축 몰탈의 강도는 53.2 MPa이다. 또한 말뚝과 말뚝의 연결부 실험체에서 강관에 충진한 몰탈의 강도는 6.44 MPa이다.

3.2 말뚝과 콘크리트 기초 연결부 압축 실험 결과

실험 결과 하중의 증가에 따라 Fig. 10과 같이 기본형 실험체(PTC-A-BT)와 보강형 실험체(PTC-A-RT) 모두 변형량이 증가하는 양상을 보였으나, 최종 파괴는 상이한 양상을 나타내었다.

기본형 실험체의 경우, Fig. 11(a)에 나타낸 것과 같이 말뚝결합부가 구조체와 미끄러짐이 발생하면서 최종 파괴되었고, 보강형 실험체의 경우 Fig. 11(b)에 나타낸 바와 같이 하중의 증가에도 말뚝 결합부의 미끄러짐이 발생하지 않았다.

Fig. 12를 보면 두 실험체의 거동 특성이 더욱 뚜렷이 구분되는데 콘크리트 면에서 약 30 mm 상단의 말뚝에 부착된 게이지의 변형률이 기준 실험체의 경우 탄성거동을 하는 반면, 보강형 실험체의 경우 압축 변형률이 소성 거동을 하는 것을볼 수 있고 콘크리트 외부에 노출된 말뚝에서 좌굴이 발생함을 알 수 있다.

말뚝과 구조물 결합부 압축 실험 결과, 실험체의 최대 압축내력은 기본형 실험체는 1184.6 kN, 보강형 실험체는 1701.6kN으로 보강형 실험체가 약 143% 정도 높은 하중 저항 성능을 보유하는 것으로 평가할 수 있다.

보강형 실험체에서 뚫림 전단을 검토하기 위해 강관 말뚝의 최대압축강도(Ru)를 구하면 합성효과를 고려하여 다음과 같이 간단히 구할 수 있다(AIK, 2009).

여기서 As는 강관 말뚝의 단면적(mm2), Fy는 강관 말뚝의 항복강도(MPa), t는 강관의 두께(mm), D는 강관의 외경, fm는 강관에 채워진 몰탈의 강도(MPa), Am은 몰탈의 단면적(mm2)이다.

Eq. (1)의 결과값은 1736.0 kN이고 실험에서 계측된 값은 1701.6 kN으로 최대 내력을 잘 예측하고 있음을 알 수 있다. 한편 말뚝기초에서 뚫림 전단을 검토하기 위해서 말뚝면에서 d/2 되는 위험단면에서 뚫림 전단을 검토하여야 하므로,

여기서 d는 기초판의 유효 깊이(mm), bo는 말뚝면에서 d/2 떨어진 위험단면의 둘레(mm), φ는 강도감소계수, Vc는 콘크리트의 2방향 전단강도(kN)이다.

Eq. (4)에서 보는 바와 같이 보강형 상세는 말뚝이 가진 최대 내력에 대해 잘 저항할 수 있음을 알 수 있다. 따라서 본 연구에서 제안한 보강형 상세를 말뚝과 구조물 연결부에 적용시키면 건물 상부에서 작용하는 하중을 말뚝으로 안정적으로 전달할 수 있을 것으로 판단된다.

3.3 말뚝과 말뚝 연결부 압축 실험 결과

말뚝과 말뚝 연결부 압축 실험 결과는 Fig. 13에서 보는 바와 같이 하중의 증가에 따라 축방향 변형 및 변형률이 증가하는 양상을 보이고 있다.

실험체 파괴 양상은 모두 끼움부의 태그 용접부가 파단되면서 최종 파괴 되었다. 실험체의 최대 압축 하중은 1712.0 kN, 변형량 약 6.3 mm에서 하중이 떨어지는 현상이 발생하였고, 하중이 최대 하중의 80%까지 떨어진 시점을 기준으로 종료하였다.

강관 말뚝의 최대압축강도(Ru)는 Eq.(1)과 같이 구할 수 있으며, 1736.0 kN이고 실험에서 계측된 값은 1712.0 kN이므로 주어진 식은 최대압축내력을 잘 예측할 수 있음을 알 수 있다.

또한 최대하중에 도달할 때까지 연결부에서의 파괴는 관찰되지 않았으며 이는 곧 헬릭스 말뚝이 가진 최대 압축 내력을 본 연구에서 제안한 슬라이드 블록 키를 이용한 연결부가 충분히 지지할 수 있음을 확인할 수 있었다.

3.4 말뚝과 말뚝 연결부 휨실험 결과

말뚝과 말뚝 연결부 휨실험 결과는 Fig. 15에서 보는 바와 같이 하중의 증가에 따라 중앙부의 처짐이 증가하는 양상을 보이고 있다.

가력 초기에 변형이 증가하면서 하중이 떨어지는 현상이 발견하였으나 특별한 외부 변형은 발견되지 않았으며 약 170 kN에서 태그 용접이 파단되며 하중이 감소되는 현상이 발생되었다. 실험체의 최종 파괴는 Fig. 16에 나타낸 바와 같이 말뚝과 연결부의 용접부 파단에서 최종 파괴되었다.

Fig. 15에 말뚝과 말뚝의 연결부 휨실험체의 하중-변위 곡선을 나타내었다. 휨 실험결과 최대 하중은 217.05 kN이었다. 최대하중에 도달할 때까지 연결부에서의 파괴는 관찰되지 않았으며 이는 곧 헬릭스 파일이 가진 최대 내력을 본 연구에서 제안한 슬라이드 블록 키를 이용한 연결부가 충분히 지지할 수 있음을 확인할 수 있었다.

4. 결론

이 연구에서는 헬릭스 말뚝과 구조물간의 기존의 연결 방식의 단점을 극복할 수 있는 새로운 상세를 개발하고 이를 실험적으로 검증하였다. 또한 장심도로 시공되는 헬릭스 말뚝 내에 속채움용 몰탈을 채워 넣어 횡좌굴을 방지할 수 있고, 슬라이드 블록 키를 이용한 헬릭스 말뚝과 말뚝의 연결 상세 또한 실험적으로 검증한 결과 다음과 같은 결론을 얻었다.

(1) 본 연구에서 제안한 보강형 상세를 말뚝과 구조물 연결부에 적용시키면 건물 상부에서 작용하는 하중을 말뚝으로 안정적으로 전달할 수 있다.

(2) 헬릭스 말뚝과 말뚝의 연결부의 압축 실험 및 휨 실험결과, 최대 하중에 도달할 때까지 연결부에서 파괴가 관찰되지 않아 본 연구에서 제안한 슬라이드 블록 키를 이용한 연결부는 말뚝의 최대 내력까지 안정적으로 지지할 수 있다.

감사의 글

본 과제(결과물)는 교육부의 재원으로 지원을 받아 수행된 산학협력 선도대학(LINC) 육성사업의 연구결과입니다.