임피던스와 고유진동수를 이용한 변단면 원형강관 보의 손상탐지 실험연구

Experimental Study on Damage Detection of Non-uniform Steel Pipe Beam Using Impedance and Natural Frequency

Article information

Abstract

시설물에 널리 사용되고 있는 원형강관 구조물의 중요성이 증가함에 따라, 이에 대한 건전성 모니터링 기술 개발이 요구된다. 본 연구는 길이방향으로 단면특성이 계단식으로 변화하는 형태의 캔틸레버 형 원형강관 보의 손상탐지를 위한 실험연구로서, 보다 정확한 손상탐지를 위하여 임피던스 신호와 가속도를 함께 측정하였다. 손상크기를 9단계로 점진적으로 크게 발생시키면서, 건전상태와 각 손상경우 별로 임피던스 실험과 자유진동실험을 수행하였다. 임피던스 신호를 분석하기 위하여 2가지 손상지수를 사용하였으며, 가속도 신호를 이용하여 3차까지의 고유진동수를 구하였는데, 임피던스 손상지수의 변화량은 손상정도가 심해질수록 증가함을 알 수 있었다. 한편, 손상진전에 따른 고유진동수의 변화와 임피던스 손상지수의 변화를 비교하였는데, 임피던스 손상지수는 손상 초기 단계에서 민감하고, 고유진동수의 변화는 일정한 손상정도 이상에서 상대적으로 크게 발생함을 알 수 있었다. 따라서 임피던스 기반 기법과 가속도 기반 기법의 결과를 상호 보완한다면, 원형강관 구조물에 대한 더욱 신뢰성 있는 손상탐지가 가능할 것으로 판단된다.

Trans Abstract

As the importance of steel pipe structures, widely used in facilities, increases, the development of health monitoring techniques is more required. This study experimentally detects damage to cantilever-type steel pipe beams with step changes their cross-section properties in the longitudinal direction. The impedance signal and acceleration were measured together for more accurate damage detection. Impedance and free vibration tests were performed for each intact and damage case, gradually increasing the damage severity to 9 steps. To analyze the impedance signal, two damage indices were used, and the 1st, 2nd, and 3rd natural frequencies were obtained using the measured acceleration. I found that the variance in the impedance damage index increased as the damage severity increased. The variation of the natural frequencies and impedance damage indices according to the damage progress were compared, and it has been found that the impedance damage indices are sensitive in early damage stages, and the change of the natural frequency is relatively large above a certain degree of damage. Therefore, if the impedance-based method and the acceleration-based method are complemented, it is supposed that more reliable damage detection of the steel pipe structure is possible.

1. 서 론

캔틸레버 형 원형강관 구조부재는 기반시설물에 광범위하게 사용되고 있으며, 해상풍력터빈의 모노파일 지지구조물과 같이 길이방향으로 단면특성이 변화하는 형태가 널리 적용되고 있다. 이러한 구조물의 손상에 의하여 구조물 자체 또는 구조물이 포함된 시스템의 운용이 중단될 수 있고, 대형 안전사고가 발생할 수 있다. 따라서 구조물 건전성 모니터링 기술의 적용을 통하여 효율적인 유지관리를 수행할 필요가 있으며, 이를 위해서는 센서의 응답측정을 통하여 구조물의 손상을 평가할 수 있는 기술의 개발이 요구 된다.

구조물의 손상탐지 기술은 전역적 손상탐지과 국부적 손상탐지로 크게 분류할 수 있다. 가속도 기반 기법은 전역적 손상탐지의 대표적 방법으로서, 구조물에 발생하는 진동응답을 측정하여 손상에 의한 모드특성의 변화를 분석함으로써 손상을 평가하는데, 초기손상 또는 미소손상의 탐지가 어렵다는 단점이 있다(Shanker et al., 2011). 초기손상 또는 미소손상은 지속적인 응력발생 및 환경변화 등에 의하여 진전될 수 있고, 이는 구조물의 기능에 큰 영향을 미칠 수 있다. 따라서 초기손상 또는 미소손상을 적절히 판정하기 위하여, 능동형 스마트센서를 이용한 국부적 손상탐지기술 관련 연구가 활발히 진행되고 있다. 여러 스마트센서들이 연구에 적용되고 있지만, 압전센서를 이용한 임피던스 기법은 대표적인 국부적 손상탐지 기법으로서, 다양한 구조물에 활용되고 있다.

압전센서 기반 임피던스 기법은 원형강관 구조물 등의 손상탐지에도 적용되었으며, 이와 관련된 연구결과들이 다음과 같이 제안되었다. Du et al. (2016)은 원형강관에 발생하는 복수균열을 탐지하기 위하여 전기역학적 임피던스 기법을 이용하였다. 균열크기와 사용조건을 변화시키면서 실험연구를 진행하였고, 균열크기와 임피던스의 제곱평균제곱근편차(Root Mean Square Deviation) 기반 손상지수와의 관계를 연구하였다. Hamzeloo et al. (2012)은 구조물에 부착된 압전 웨이퍼 센서로부터 측정되는 임피던스 스펙트럼을 이용하여 원형강관의 손상을 탐지할 수 있는 기법을 연구하였다. 손상전후 임피던스 손상지수을 비교하여 원형강관의 손상을 탐지하였고, 손상형태 및 손상위치가 손상지수에 미치는 영향을 분석하였다. Wang et al. (2020)은 원형강관의 부식과 베어링의 마모를 모니터링하기 위하여 임피던스 계장 링 압전센서를 개발하였는데, 원형강관 부식과 베어링 마모의 진행에 따른 임피던스 공진주파수의 변화를 연구하였다. Liang et al. (2018)은 원형강관의 접합부 이완 상태를 모니터링하기 위하여 전기역학적 임피던스 기법을 이용하였는데, 측정된 임피던스 신호로부터 이완지수(Looseness Index)를 설정하기 위하여 제곱평균제곱근편차를 적용하였다. Dai et al. (2019)은 파이프라인에 대한 기존 비파괴검사 기법인 누설자속 탐상법과 전자기 초음파기법의 단점을 보완하기 위한 기법을 제안하였는데, 2차원 와전류의 임피던스 영상으로부터 특성인자를 추출하기 위하여 허프변환(Hough transform)과 윤곽추출기법(Contour Extraction Technique)을 적용하였다. Antunes et al. (2019)은 압전센서 및 전기역학적 임피던스를 이용한 원형강관의 손상탐지기술에 대하여 연구하였는데, 임피던스 기법의 온도영향을 보정하기 위한 기술과 원형강관에 부착되는 압전센서의 유한요소 모델링 연구를 수행하였다. Liang et al. (2021)은 구조물 건전성 모니터링에서 임피던스 기법 적용을 위한 하드웨어의 고비용, 고중량 문제를 해결하기 위하여, 저가형 축소 임피던스 보드가 결합된 소형, 경량, 저전력 시스템을 제안하였는데, 원형강관의 접합부를 대상으로 임피던스 측정 및 손상추정의 정량화 성능을 기존 하드웨어를 이용한 결과와 실험적으로 비교 연구하였다. Thomas et al. (2019)은 평면구조의 섬유강화 폴리머 복합재료의 결함탐지에 이용되었던 임피던스 단층촬영 기법을 튜브구조에 적용하기 위한 연구를 진행하였다. 복수결함을 성공적으로 탐지하였으며, 튜브의 형상비에 따른 기법의 민감도를 분석하였다. Ali et al. (2021)은 전기역학적 임피던스 기법을 이용하여 원형강관 접합부의 균열을 탐지하기 위한 실험연구를 수행하였다. 반복하중을 가력하면서 임피던스를 측정하였는데, 균열위치에 따른 측정결과를 분석하였다.

임피던스 기반 원형강관 구조물의 손상탐지 관련 기존 연구에서는 주로 균일단면 원형강관 또는 접합부를 대상으로 임피던스를 측정 및 분석한 내용으로 판단된다. 즉, 길이방향으로 단면특성이 변화하는 형태의 원형강관 구조물에 대한 연구는 미흡한 것으로 사료된다. 또한, 위에서 언급된 전역적 손상탐지와 국부적 손상탐지를 병행하여 수행한다면 보다 신뢰성 있는 모니터링을 할 수 있고, 이 경우 각각의 평가결과를 비교하고 관련성을 규명한다면 보다 효율적인 모니터링이 가능한데, 이에 대한 기존 연구도 부족한 것으로 판단된다. 본 연구는 해상풍력터빈 모노파일 지지구조물과 같이 길이방향으로 단면특성이 계단식으로 변화하는 형태의 캔틸레버 형 원형강관 보의 손상탐지에 관한 실험연구이다. 구조적으로 취약할 수 있는 단면특성 전이부 근방에 단계적으로 크게 손상을 가하면서, 전역적 손상탐지를 위한 가속도와 국부적 손상탐지를 위한 임피던스를 함께 계측한다. 이후, 손상에 의한 임피던스 신호의 변화를 분석하고, 그 결과를 가속도 신호로부터 구한 고유진동수와 비교함으로서 관련성을 규명한다.

2. 임피던스 기반 손상탐지 방법

구조물에 부착된 압전센서에서 측정되는 전기역학적 임피던스는 구조물 및 압전센서의 역학적 임피던스와 직접적인 관련이 있다. 따라서 손상으로 인하여 구조물의 특성이 변화하면, 압전센서의 재료 및 기하학적 특성이 일정할 경우, 압전센서로부터 측정되는 임피던스의 변화를 분석하여 구조물의 손상을 평가할 수 있다. 이러한 임피던스 신호의 변화를 정량화하여 손상을 평가하기 위해서는 손상지수를 이용해야 한다. 일반적으로 Eq. (1)의 제곱평균제곱근편차 기반 손상지수와 Eq. (2)의 상호상관계수(Cross-Correlation Coefficient) 기반 손상지수가 활용되고 있다.

여기서 Z는 측정된 임피던스의 실수부 또는 허수부, 아래첨자 i는 계측된 i번째 주파수, 위첨자 0는 건전상태, 위첨자 d는 손상상태를 의미한다. 또한,

구조물의 건전상태에서 복수로 측정되는 임피던스 간 DI1 은 영에 가까울 것이고, 손상정도가 심해질수록 임피던스 신호의 차이가 크게 발생하여 DI1 은 증가할 것이다. 한편, 건전상태에서 복수로 측정되는 임피던스 간 DI2 는 1에 가까울 것이고, 손상정도가 심해질수록 DI2 의 값은 감소할 것이다. 제곱평균제곱근편차 기반 손상지수는 임피던스 신호의 크기 변화에 민감하고, 상호상관계수 기반 손상지수는 임피던스 신호의 주파수 변화에 민감한 것으로 알려져 있다(Ho et al., 2012).

3. 손상실험 방법

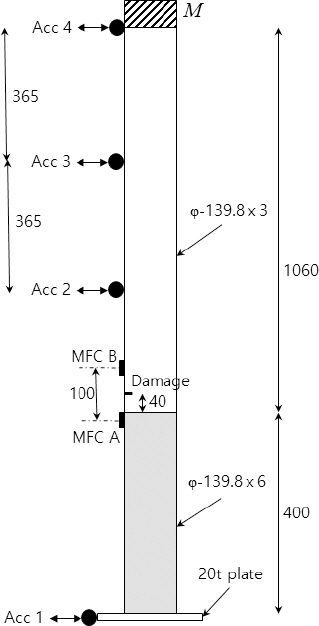

임피던스와 고유진동수를 이용한 변단면 원형강관 보의 손상추정 연구를 위하여 Fig. 1과 같이 실험체를 제작하였다. 전체 길이가 1,460 mm인 캔틸레버형 보를 SS275의 강재로 제작하였는데, 이중 하부는 길이 400 mm, 두께 6 mm의 원형강관, 상부는 길이 1,060 mm, 두께 3 mm의 원형강관이고 상하부 원형강관의 외경은 모두 139.8 mm이다. 한편, 2개의 원형강관을 개선용접으로 접합하였다.

Fig. 2에 보인 실험체 하단의 20 t 판을 기초 블록과 고장력볼트를 이용하여 체결하였고, 기초 블록은 실험실 바닥과 접착시켜 일정한 고정효과가 구현되도록 설치하였다. 한편, 자유단부에는 5.65 kg의 말단질량을 부가하여 실험을 진행하였다.

임피던스 실험을 위하여 곡면 부착이 가능한 압전센서인 MFC (Macro Fiber Composite)를 실험체 표면에 부착하였는데, 하부 원형강관의 접합부(Fig. 2의 MFC A)와 이로부터 100 mm 떨어진 상부 원형강관(Fig. 2의 MFC B)에 10(L) × 10(W) × 0.15(T) 규격(단위: mm)의 MFC 센서를 부착하였다. 또한, 고유진동수 추정을 위한 자유진동실험을 위하여 Fig. 2에 보인 바와 같이 가속도계를 설치하였는데, 모드식별을 위하여 4개의 가속도계를 각각 하단의 20 t 판, 하단부에서 전체 길이의 1/2 위치, 3/4 위치 및 자유단부에 설치하였다. 여기서, 20 t 판을 앞에서 언급한 바와 같이 고정하였지만 완전한 고정의 효과를 구현하지 못할 것으로 판단하여 20 t 판에 가속도계를 설치하였다.

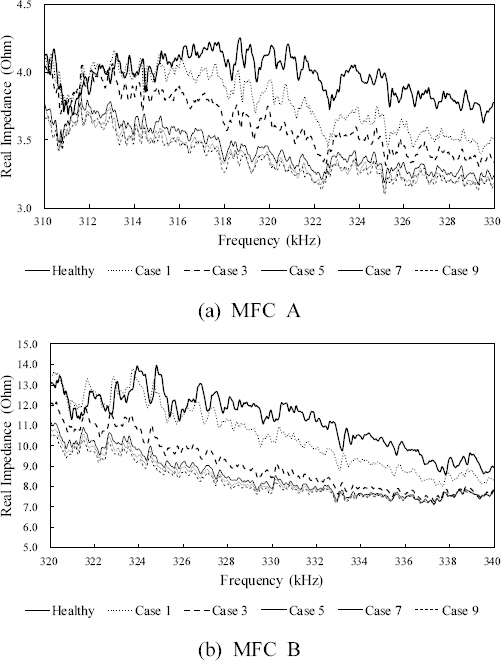

우선, 임피던스 실험을 위한 대상 주파수 대역을 결정하기 위하여 건전상태에 대한 임피던스 예비실험을 수행하였다. 전기역학적 임피던스 기반 구조물 건전성 모니터링에서, 30~400 kHz 구간의 특정 주파수 대역에서 구조물 손상에 의하여 임피던스 신호가 변화한다(Bhalla et al., 2009). 또한, 손상추정을 위한 대상 주파수 대역을 결정할 때 구조적 변화를 쉽게 감지할 수 있도록 공진 피크가 포함되도록 해야 한다(Tawie and Lee, 2010). 따라서 손상추정을 위한 대상 주파수 대역을 설정하기 위하여, 임피던스 분석기를 이용하여 MFC A와 MFC B에 30~400 kHz의 주파수 대역에서 스위핑 하면서 실효값 50 mV의 교류전압을 인가하고, 이에 대한 임피던스를 측정하였다. MFC A와 MFC B에서 측정된 임피던스의 실수부를 Fig. 3에 나타내었는데, 이로부터 대상 주파수 대역을 공진 피크가 포함되도록 MFC A에 대해서는 310~330 kHz, MFC B에 대해서는 320~340 kHz으로 각각 설정한 후 손상실험을 진행하였다.

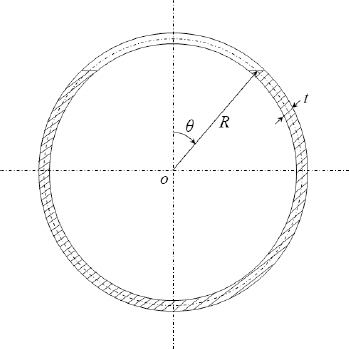

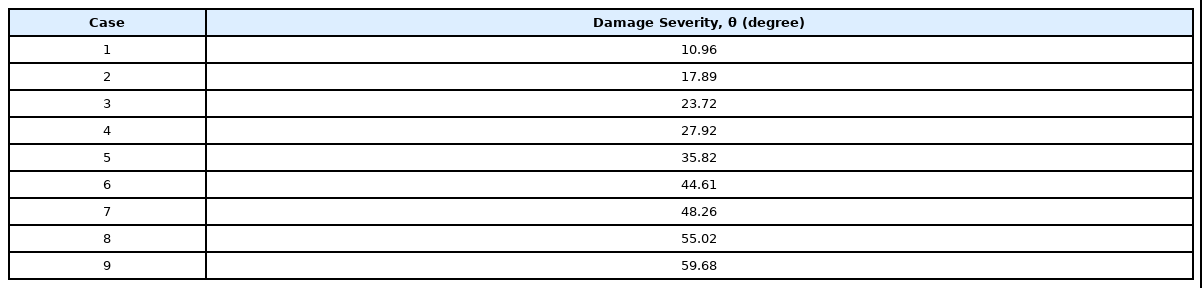

손상에 의한 임피던스 신호와 고유진동수의 변화를 구하기 위하여, Fig. 2에 보인 바와 같이 단면특성 전이부로부터 40 mm 떨어진 위치에 단계적으로 손상정도를 크게 발생시키면서 임피던스와 가속도를 측정하였다. 손상은 유사 관통균열을 모사하기 위하여, 쇠톱을 이용하여 손상크기가 Fig. 4에 나타낸θ 가 되도록 원형강관을 절단하였다. 손상크기 즉θ 를 Table 1에 보인 바와 같이 9단계로 점진적으로 크게 발생시키면서 실험을 진행하였다. Fig. 5에 발생시킨 손상의 사례를 나타내었는데, 결과적인 손상크기는2θ 가 된다. 건전상태와 9가지 손상경우 별로 각각 임피던스 실험과 자유진동실험을 수행하였는데, 실험실 내부에서 거의 동일한 환경조건에서 실험을 진행하였다. 임피던스 실험은 위에서 언급한 바와 같이 MFC A에 대해서는 310~330 kHz, MFC B에 대해서는 320~340 kHz의 범위에서 각각 주파수를 스위핑 하면서, 정현파의 50 mV (실효값) 전압을 인가하였고 이에 대한 임피던스를 측정하였다. 한편, 고유진동수를 구하기 위하여 임팩트 해머를 이용한 가진 방법으로 자유진동실험을 수행하였는데, 5,000 Hz의 데이터 취득속도로 가속도를 계측하였다. 건전상태와 9가지 손상상태에 대하여 각각 10회의 자유진동실험을 수행한 후 결과를 평균하였는데, 주파수 영역 분해기법(Frequency Domain Decomposition Method)을 이용하여 3차까지의 고유진동수를 구하였다.

4. 손상에 의한 임피던스 신호 변화

건전상태와 손상상태에서 MFC A와 MFC B로 부터 측정된 임피던스의 실수부를 Fig. 6에 나타내었는데, 그림의 가독성을 위하여 손상 경우 2, 4, 6, 8의 결과는 제외하였다. 손상정도가 심해질수록 건전상태의 임피던스 신호에 비해 신호의 크기가 감소하고 주파수의 변화 정도가 증가함을 알 수 있다.

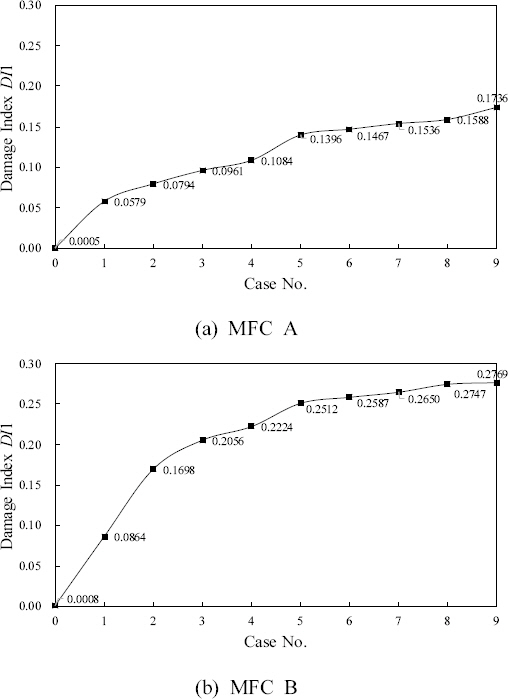

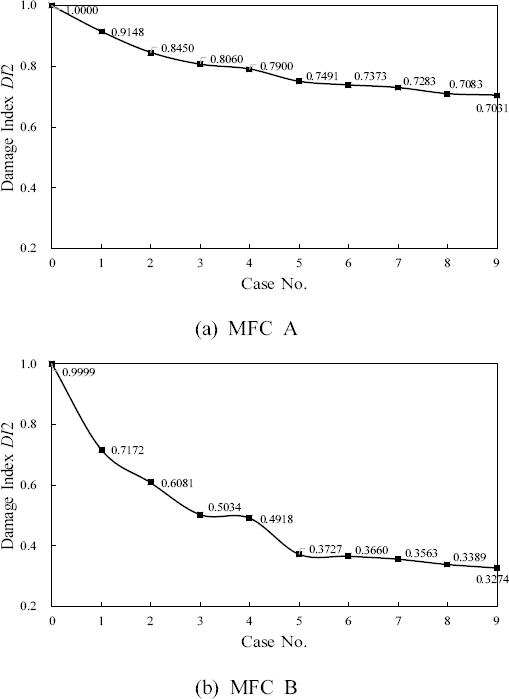

측정된 임피던스의 실수부를 이용하여 Eq. (1)의 손상지수 DI1 과 Eq. (2)의 손상지수 DI2 를 구하였으며, 이를 Figs. 7과 8에 각각 나타내었다. 건전상태에 대해서는 임피던스 실험을 2회 수행하였으며, Figs. 7과 8에서 x축의 0에 대한 값은 이 2개의 신호 간 손상지수이다. DI1 은 MFC A와 MFC B에 대하여, 건전상태에서는 영에 가까운 값이고 손상정도가 심해질수록 증가함을 알 수 있다. 한편 DI2 는 MFC A와 MFC B에 대하여, 건전상태에서는 1에 가까운 값이고 손상정도가 심해질수록 감소함을 알 수 있다.

Fig. 2에 보인 바와 같이 MFC A와 손상위치의 거리가 MFC B와의 거리 보다 근소하게 가깝다. 일반적으로 손상으로부터 압전센서의 거리가 멀어질수록 손상에 대한 민감도가 감소한다(Yang et al., 2008). 그러나 MFC B로부터 구한 DI1 과 DI2 모두 MFC A로부터 구한 결과보다 손상에 대한 민감도가 큰 것을 알 수 있다. 즉, MFC B의 DI1 은 MFC A의 DI1 보다 전반적으로 큰 값이고, DI2 은 전반적으로 적은 값이다. 이는 Fig. 2에 보인 바와 같이 MFC B는 손상이 발생한 상부 세그먼트(ϕ — 139⨯3)에 부착되었고, MFC A는 하부 세그먼트(ϕ — 139⨯6)에 부착되었기 때문인 것으로 추정된다. 그러나 손상위치와 다른 세그먼트에 부착된 압전센서(MFC A)를 통해서도 합리적으로 손상을 탐지할 수 있는 것을 알 수 있다.

또한 Figs. 7과 8로부터, 손상정도가 상대적으로 미소한 경우의 초기 단계에서는 손상발생 및 진전에 따라 손상지수가 전반적으로 크게 변화하지만, 일정한 손상정도 이상에서는 변화량이 감소함을 알 수 있다.

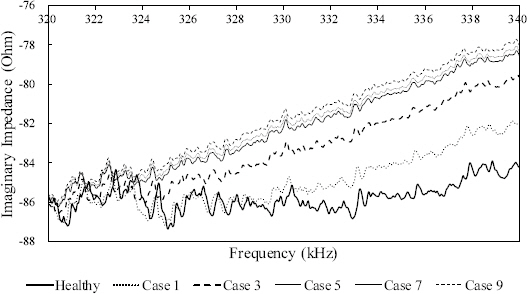

임피던스 실수부는 허수부 보다 구조물의 손상에 더 민감한 것으로 알려져 있지만, 허수부를 함께 활용함으로서 손상탐지에 대한 정보를 확장할 수 있다(Park et al., 2003; Bhalla et al., 2009). 임피던스 허수부의 손상탐지 적용성을 확인하기 위하여, 건전상태와 손상상태에서 MFC B로 부터 측정된 임피던스의 허수부를 Fig. 9에 나타내었다. 여기서도 그림의 가독성을 위하여 손상 경우 2, 4, 6, 8의 결과는 제외하였다. 손상정도가 심해질수록 건전상태의 임피던스 신호에 비해 신호크기의 변화 정도는 증가하지만, 손상에 의한 주파수의 변화는 Fig. 6(b)에 나타낸 실수부에 비해 없는 것으로 판단된다.

MFC B로부터 측정된 임피던스의 허수부를 이용하여 손상지수 DI1 과 DI2 를 구하였으며, 이를 Fig. 10에 나타내었다. 여기서도 x축의 0에 대한 손상지수는 2개의 건전상태 신호 간 손상지수이다. DI1 은 건전상태에서는 영에 가까운 값이고 손상정도가 심해질수록 증가함을 알 수 있는데, 손상에 대한 민감도는 Fig. 7(b)에 보인 실수부에 대한 민감도 보다 감소함을 알 수 있다. 한편, DI2 는 건전상태에서는 1에 가까운 값이고 손상정도가 심해질수록 약간 감소하는데, Fig. 8(b)에 보인 실수부에 대한 결과와 비교하면 변화 정도가 미미함을 알 수 있다. 위에서 언급된 바와 같이 임피던스 허수부는 손상에 의하여 신호크기는 변화하지만 주파수 변화는 거의 없기 때문에, 신호크기 변화에 민감한 제곱평균제곱근편차 기반 손상지수인 DI1 의 변화는 손상진전에 따라 일정 정도 식별되지만, 주파수 변화에 민감한 상호상관계수 기반 손상지수인 DI2 의 변화는 미미한 것으로 판단된다.

원형강관 구조물의 손상탐지를 위해서는 손상에 민감한 임피던스 실수부의 DI1 과 DI2 를 이용하는 것이 유용하지만, 임피던스 허수부 또한 손상에 의하여 DI1 이 합리적으로 변화하기 때문에, 이에 대한 정보를 실수부와 함께 사용한다면 보다 정확하고 신뢰성 있는 손상탐지가 가능할 것으로 사료된다.

5. 임피던스 손상지수와 고유진동수

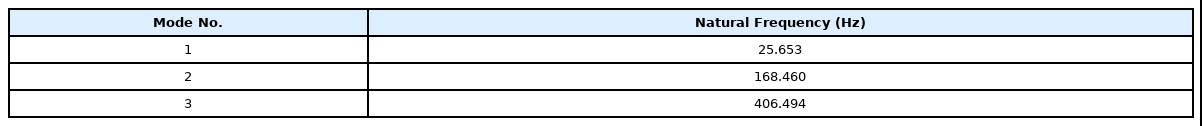

건전상태에 대한 자유진동실험으로부터 측정된 가속도를 이용하여 3차까지의 고유진동수를 Table 2와 같이 구하였다. 이후 9가지 손상상태에 대한 자유진동실험을 각각 수행하여 고유진동수를 구하였으며, 손상전후 고유진동수 비율을 계산하였다.

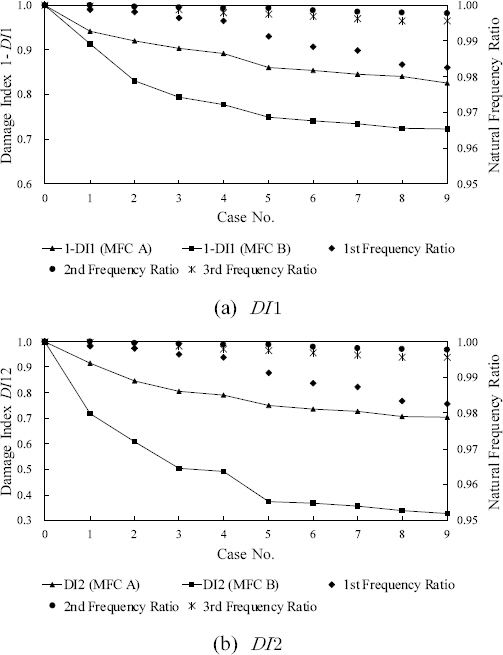

손상발생 및 진전에 의한 임피던스 손상지수의 변화와 고유진동수 변화의 관계를 살펴보기 위하여, MFC A 및 MFC B의 손상단계별 손상지수 DI1 과 DI2 를 3차까지의 손상전후 고유진동수 비율과 힘께 Fig. 11에 나타내었다. 이때 비교의 편의를 위하여 DI1 은 1- DI1 으로 비교하였다.

손상정도가 심해질수록 1, 2, 3차 고유진동수의 손상전후 비율과 임피던스 손상지수(1- DI1 및 DI2)가 감소하는 경향을 보인다. 임피던스 손상지수는 위에서 언급된 바와 같이 손상 초기 단계에서는 크게 변화하지만 일정한 손상정도 이상에서는 변화량이 감소함을 알 수 있다. 그러나 고유진동수의 변화는 손상정도가 심해지면 손상 초기 단계 보다 상대적으로 크게 발생함을 알 수 있다. 즉, 임피던스 기반 손상탐지기법은 초기손상 또는 미소손상의 평가에, 가속도 기반 손상탐지기법은 일정 정도 손상이 진전된 후 손상추정에 유용한 것으로 판단된다. 따라서 임피던스 기반 국부적 손상탐지와 가속도 기반 전역적 손상탐지를 함께 사용하면서 결과를 상호 보완한다면, 더욱 효율적이고 정확한 구조물 손상탐지가 가능할 것으로 사료된다. 즉, 응력집중부, 구조적 취약부 및 접합부 등에 부착된 압전센서의 임피던스 신호로부터 손상이 탐지된다면, 가속도 기반 전역적 기법에 사용되는 알고리즘의 미지수 조정 등의 방법으로 해당 부위에 대한 집중적인 손상탐지를 수행할 수 있고, 반대로 가속도 기반 전역적 손상탐지에서 손상위치가 추정된다면, 해당 위치에 압전센서를 추가로 부착하여 손상진전을 모니터링 함으로서 더욱 신뢰성 있는 결과를 도출할 수 있을 것으로 판단된다.

임피던스 기반 손상탐지기법을 대형구조물에 적용할 경우, 성공적인 미소손상 탐지를 위해서는 압전센서의 크기와 민감도 등에 대하여 고려해야 한다. 손상위치와 압전센서의 거리가 가까울수록 손상에 대한 민감도가 증가하는데, 해당 구조물에 대한 정밀구조해석, 손상사례조사 등을 통하여 예상 손상위치에 최대한 근접하여 압전센서를 부착하는 것이 중요한 것으로 사료된다. 한편, 압전센서의 크기가 클수록 손상에 대한 민감도가 높아지지만, 상용 압전센서의 규격, 곡면부착 가능성 등을 고려하여 결정해야할 사항으로 판단된다. 즉, 압전센서의 크기, 부착위치 및 민감도 등은 대상 대형구조물이 결정된 후 위에서 언급된 사항들에 대한 정밀한 검토 후 결정해야할 것으로 판단된다.

6. 결 론

본 연구에서는 길이방향으로 단면특성이 계단식으로 변화하는 형태의 캔틸레버 형 원형강관 보에 대한 효율적인 손상탐지를 위한 실험연구를 수행하였다. 이를 위하여, 단면특성 전이부 근방에 단계적 손상을 가하면서 가속도와 임피던스를 함께 계측하고, 손상에 의한 임피던스 신호 및 고유진동수의 변화를 분석하였다.

단면특성 전이부 근방에 2개의 압전센서를 부착한 후 건전상태 및 9가지 손상상태에 대하여 임피던스를 측정하였고, 이를 이용하여 손상지수를 구하였다. 임피던스 실수부에 대한 분석 결과, 손상정도가 심해질수록 2가지 손상지수의 변화량이 모두 증가함을 알 수 있었고, 상대적으로 미소손상의 경우 손상에 대한 민감도가 크게 나타났다. 임피던스 허수부에 대한 분석 결과, 손상진전에 따라 1개의 손상지수가 합리적으로 변화하였다. 따라서 이에 대한 정보를 실수부와 함께 사용한다면 보다 정확한 손상탐지가 가능할 것으로 판단된다. 한편 건전상태 및 9가지 손상상태에 대한 자유진동실험을 통하여 가속도를 계측하였으며, 이를 이용하여 3차까지의 고유진동수를 구하였다. 손상진전에 따른 고유진동수의 변화와 임피던스 손상지수의 변화를 비교하였는데, 임피던스 손상지수는 손상 초기 단계에서 민감하고, 고유진동수의 변화는 일정한 손상정도 이상에서 상대적으로 크게 발생함을 알 수 있었다. 따라서 임피던스 기반 기법과 가속도 기반 기법을 병용하면서 결과를 상호 보완한다면, 더욱 효율적이고 신뢰성 있는 원형강관 구조물의 손상탐지 및 건전성 모니터링이 가능할 것으로 판단된다.

향후, 임피던스 신호의 이론적 고찰, 임피던스 신호에 대한 환경변화의 영향, 압전센서 부착위치에 따른 임피던스 신호특성, 대형구조물 적용 시 압전센서의 크기와 민감도 및 손상에 따른 고유진동수 변화의 이론적 고찰 등에 대한 추가적인 연구가 수행된다면 실용적인 연구결과로 활용될 수 있을 것으로 판단된다.

감사의 글

본 연구는 한국전력공사의 2020년 착수 기초연구개발 과제 연구비에 의해 지원되었음(과제번호 : R20XO02-30). 이 논문은 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(NRF-2022R1A2C1004708).