하수관거의 최소 설계유속 개선 연구

Improving the Minimum Design Velocity of Sewage Pipes

Article information

Abstract

계획수량을 기준으로 하수관로의 최소 설계유속이 설정되어 있으나 단일기준만으로는 합리적인 설계안 도출에는 한계가 있다. 현행 최저유속과 같은 일관된 기준이 관로 내부로 유입되는 입자들을 원활한 이송이 가능한지에 대해서 검토가 필요하다. 하수관로시스템 내부로 유입되어 이송되는 침전물의 농도, 비중, 입경 그리고 관 재질의 특성에 따라 최소 설계유속과 경사를 결정할 수 있는 설계안의 개선이 필요하다고 판단된다. 본 연구에서는 관로 내부 수리학적 특성 검토과정에 필요한 유체-고체 다상유동을 모사한 결과를 기반으로 입경별 최소 설계유속에 대해 검토하였다. 국내⋅외 하수관거의 최소 설계유속 기준을 조사하고 연구결과와 비교하였으며 퇴적물을 고려한 최소 설계유속 예측식을 제안하였다. 해당식은 토립자의 크기와 관 직경의 관계를 포함하며 실무에서도 손쉽게 추정이 가능하다.

Trans Abstract

The minimum design velocity for sewage pipes is set based on the planned quantity; however, deriving a reasonable design with only a single standard is limited. Thus, it is necessary to review whether consistent standards, such as the current minimum flow velocity, can efficiently transport the particles flowing in pipes. Improving the design that can determine the minimum design velocity rate and slope according to the concentration, specific gravity, particle size, and characteristics of the pipe material of the sediment flowing into the sewer system is necessary. In this study, the minimum design velocity for each particle size was examined based on the results of the simulation of fluid-solid multiphase flow required for the review process of hydraulic properties inside the pipe. The minimum design velocity standards for domestic and international sewage systems were investigated and compared, and a minimum design flow rate prediction equation was proposed considering the sedimentation. The equation includes the relationship between the particle size and pipe diameter and can be easily estimated.

1. 서 론

집중호우로 대변되는 기후변화 문제로 도심지에서는 매년 자연적⋅사회적 피해가 반복되고 있으며 지구온난화와 이상기후로 인하여 장래에는 해당 위험도가 더욱 심화될 것으로 예상된다. 특히 집중호우를 포함한 강수의 불확실성 문제는 도시기반시설에 여러 가지 악영향을 초래하고 있다. 맨홀을 통해 우수관로로 유입된 강우유출수의 경우 다량이 유입되면 관 내 유속이 증가하여 관로의 파손 및 월류발생 위험성을 내포하고 있다. 더불어 관로 내에 강우유출수와 함께 유입된 각종 오염물의 침전과 함께 토사슬러리의 퇴적문제가 발생하므로 준설작업 등의 유지관리 연계방안이 무엇보다 중요한 실정이다.

관로 내부의 퇴적물의 문제는 비단 강우가 지속되는 기간 이외에도 강우 종료 이후 및 청천시 유수의 흐름속도가 감소하여 관정부식과 같은 침전물 부패와 악취발생의 문제를 발생시키고 있다. 이와 같은 문제를 방지하기 위해 하수관로 계획수량 기준 최소 설계유속이 설정되어 있으나 해당 기준은 관로의 최초 설계 및 개⋅보수 상황에 대한 적용 기준으로 유입물성을 포함하여 입경, 비중, 관경 및 관종 등 합리적인 설계안 마련의 대표 기준이라고 보기엔 미흡하다.

도시지역별 하수관거 설계 및 정비방향이 분류식을 지향하고 있으나 여전히 합류식 관거로 운영중인 지역의 경우에는 우천시 계획하수량을 기준으로 관경을 결정하였기 때문에 초기 유입관 및 일부 지선관의 경우 대부분이 청천시 유입량 부족으로 최소유속을 확보하지 못할 뿐 아니라 매설심도가 얕아 경사조정이 곤란하며, 조도계수 개선을 강구하고 있음에도 불구하고 퇴적의 문제가 지속적으로 발생하고 있다.

앞서 서술한 문제와 관련하여 관내 침전물의 퇴적을 방지를 고려한 연구들이 수행되었으며 국내에서는 전단응력, 최저유속, 에너지 경사 등의 개선 및 최적의 관경 선정에 대한 연구들이 수행되었다. 최저유속을 결정하는 과정에서 도심지 특성상 고형물의 특성을 고려한 연구들은 관의 종류 및 관의 크기 변화에 대한 고찰을 통해 일률적인 최소 설계유속 산정 과정을 지적한 바 있으며 설계과정에 소류력을 고려한 산정과정의 필요성을 제안하였다(Yoo and Lee, 1999; Park et al., 2019; Ji et al., 2020).

관로 내부에서 고체 입자를 운반할 수 있는 힘은 전단응력(Shear stress)을 기반으로 추정하며 원활하게 이송시키는 힘을 소류력(Tractive force)이라고 정의한다(Song et al., 2017). 소류력 이상의 힘이 관거 내부에 존재할 때 한계소류력에 의한 자가세척(Self-cleansing)이 발생한다(Ji et al., 2020). 이를 추정하기 위해서 현장측정이나 실험을 통해 다양한 연구가 수행되었으며 고체입자를 포함한 복잡한 유동해석의 특성으로 인하여 최근에는 전산유체해석(Computational Fluid Dynamics, CFD)을 이용한 고형물별 자가세정 유속에 대한 연구가 수행되고 있다(Aksoy et al., 2017; Alihosseini and Thamsen, 2019). 특히 과거에 수행되었던 현장측정 및 실험을 통한 연구사례를 시뮬레이션 모델의 검증과정에 반영하여 결과의 정확도를 제고하는 연구들이 수행되고 있다(Safari and Shirzad, 2019; Montes et al., 2020).

CFD를 기반으로 유체-고체 등의 다상유동(Multiphase flow)에 대한 많은 접근에도 불구하고 국내에서 통용되는 우수관거의 최소 설계유속 및 자가세척 유속에 대한 연구는 미흡한 실정이다. Bae et al. (2014)의 상수관로 자가세척 유속에 대한 연구, Hwang (2006)과 Cho (2010)의 우수관로 내 침전물 이송특성에 대한 연구이외에 관수로에 대한 연구사례는 극히 드물다.

본 연구에서는 관로 내부 수리학적 특성 검토과정에 필요한 유체-고체 다상유동을 모사한 결과를 기반으로 입경별 최소 설계유속에 대해 검토하고자 하였다. 수치해석적 연구수행 결과를 기반으로 최소 설계유속의 개선 필요성을 나열하였으며, 이후 도심지 우수관로 내부로 유입가능한 입도의 범위를 고려하여 최소 설계유속의 예측식을 제시하였다.

2. 최소 설계유속 및 경사

2.1 최소 설계유속 배경이론

하수관거시스템은 지표면에 발생하는 빗물과 오염된 오⋅폐수를 이송시키는 기반시설로 과거에 경험적으로 수립된 이론을 바탕으로 현재까지 설계기준에 통용되고 있다. 앞서 언급한 것과 같이 관로의 합리적인 설계안 마련을 위해서는 최소 설계유속에 대한 지속적인 고찰을 통해 관로 내부의 문제해결과 경제성을 고려한 관로시스템의 설계안이 도출되도록 연구가 필요하다.

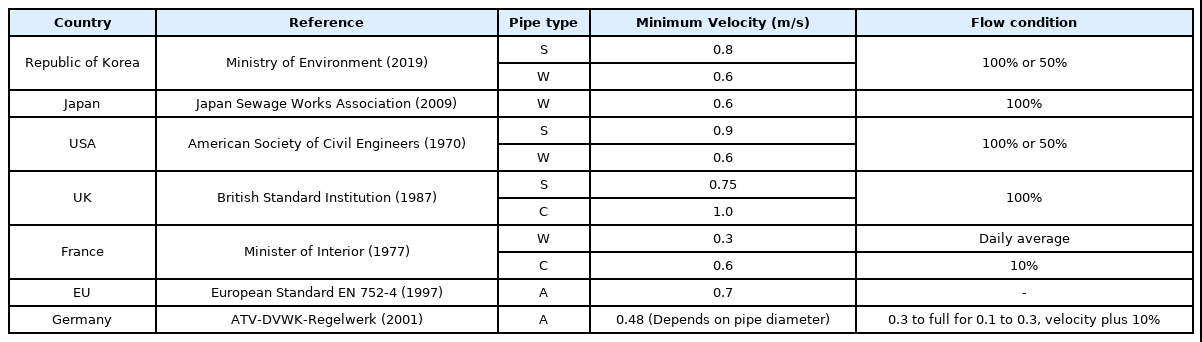

국가별 하수관거의 최소 설계유속을 포함하는 설계기준의 경우 관로의 유형별 최소 설계유속과 관내 유량조건 및 전단응력 등을 수록하고 있다. 국내의 경우 Ministry of Environment (2019)에서 만관유량 또는 반관유량을 기준으로 우수관거는 0.8 m/s, 오수관거는 0.6 m/s를 최소 설계유속으로 규정하고 있다. 하수관거에서의 이상적인 유속은 1.0~1.8 m/s이다 나라별로 대표입경의 차이가 존재하고 현재까지 수집된 경험적 자료의 특성에 따라 최소 설계유속 설정값이 상이하며 해당 자료를 다음의 Table 1에 나열하였다.

Criteria for Minimum flow Velocity Standards (Ministry of Environment, 2017)

하수관거의 최소 설계유속을 결정하는 과정은 통상 고형물의 크기, 비중, 그리고 관의 크기에 따른 동수반경을 고려하며 Shields’ Equation 기반의 Eq. (1)을 통해 산정한다. 여기서 V는 유속, n은 Manning 계수(≒0.014), R은 동수반경(m), KS는 고형물 입자의 움직임을 표현하는 무차원상수로 비점착성 입자의 경우 0.04를 사용하며, 점착성 입자의 경우 0.8을 사용한다. SSPG는 토립자의 비중으로 2.4에서 2.65의 값을 사용하며 dp는 토립자의 직경(m), f는 Darcy-Weisbach 마찰계수 그리고 g는 중력가속도(m/s2)를 의미한다. Eq. (1)의 구성 매개변수를 통해 유추해보면 하수관로 내 입자의 이송을 위해 관거의 구조적 특성 보다 입자의 크기와 비중이 유속을 결정하는 종속요인으로 볼 수 있다. 0.6~0.8 m/s와 같은 최소 설계 값으로 사용하게 되면 실제 가벼운 하수고형 물질의 심각한 퇴적을 피하기엔 충분한 것으로 인식하고 있으나 실제 모래와 자갈과 같은 높은 단위중량과 상대적으로 큰 입자들의 경우 침전현상이 발생하며 통수불능의 상태에 기인한다.

2.2 기존 설계경사의 검토

관거에서의 흐름의 유속은 Manning (Chezy) 공식을 사용한다. 이때 경사를 구하고자 할 경우 Eq. (2)의 변환을 통해 정리가 가능하다. 원형관을 기준으로 할 때 V는 유속(m/s), n은 조도계수(0.014활용), A는 통수단면적, P는 윤변을 의미하며 R의 동수반경(m)을 의미한다.

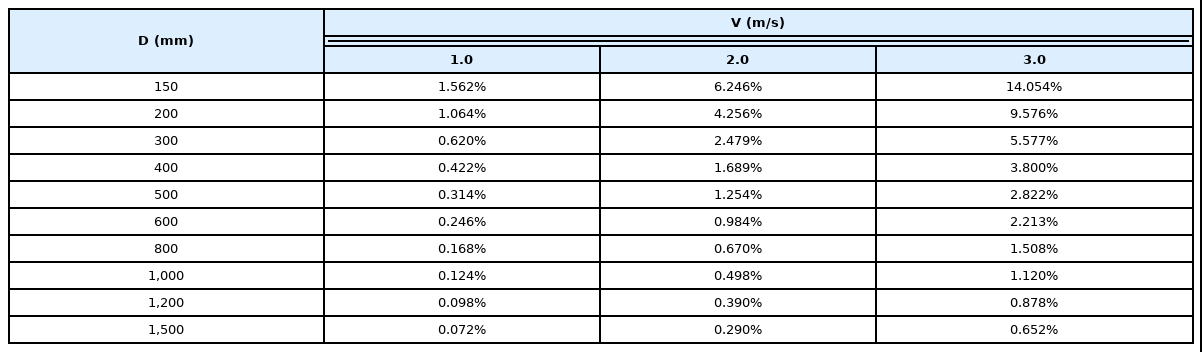

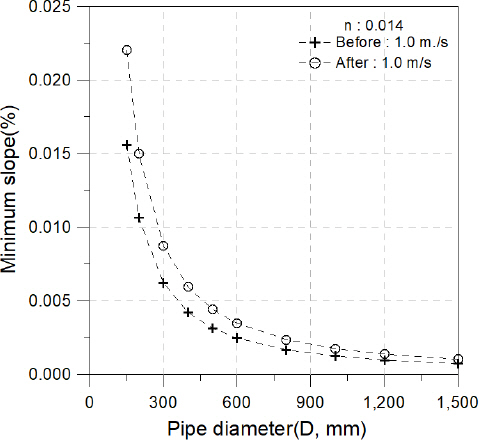

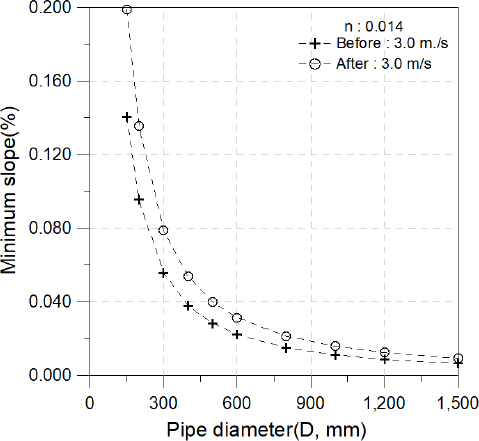

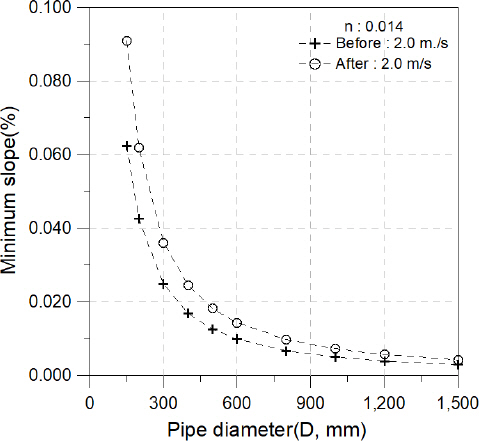

위 식을 토대로 조도계수 0.014를 활용하면 상업용 관경(150~1,500 mm)들에 대한 유속별 최소 경사가 결정된다. 유속을 1.0~3.0 m/s로 가정하면 Table 2, Fig. 1과 같은 결과를 도출할 수 있다.

3. 개선방안 고찰

3.1 우수관거 내 다상유동 수치모델링

CFD 기반의 다상유동 모델링 과정에는 고체-유체를 연속체로 가정한 Eulerian 해석과 고체입자에 운동법칙을 적용하는 Lagrangian 해석으로 구분한다. 본 연구에서는 각 상의 운동법칙을 기반으로 분산된 흐름의 형태를 고려하기 Eulerian 해석으로 다상유동의 모델링을 수행하였다. 관거 내부를 모의하는 과정에서 관벽은 유체의 경계조건이 되며, 표면에서 유동은 점착조건(no-slip condition)을 고려하였다. 따라서 Eulerian 해석은 관벽을 경계조건으로 격자를 생성하여 유동영역을 정의하고 해당 구건에 대한 유속, 압력, 전단력 등을 결정하기 위해 지배방정식 기반의 수치해를 구하게 된다. 다상유동 모델링 과정은 각 상의 체적분율(volume fraction)에 대한 연속방정식을 통해 모의되며 Eq. (3)와 같다. ρ는 유체 밀도, xi, ui는 각 방향으로의 거리 및 유속, t는 시간이다. 운동량 방정식은 Reynolds-Averaged Navier-Stokes 방정식으로 Eq. (4)와 같다. P는 정수압, gi는 중력가속도이며 Eq. (5)의 τij는 응력텐서로 정의된다.

3.2 수치모델링 결과의 활용

본 연구는 Song et al. (2017)과 Song et al. (2018)이 수행한 우수관로 내 토사 슬러리의 흐름을 고려한 다상유동에 대한 연속적인 연구로 수치모델링을 통해 얻은 자료로 본 연구에서는 최소 설계유속의 개선에 주목하였다. Song et al. (2017)과 Song et al. (2018)의 연구 과정에서 다상유동 특성 중 유체-고체를 고려한 2상유동(two-phase flow) 해석을 수행하였으며 ANSYS (2010)의 FLUENT 모형을 적용하여 Matousek (1997)과 Nabil et al. (2014)의 실험 조건을 재현하였다. 실제 관거 내부 수리학적 특성상 관 내부 유속조건 변화에 따른 체적분율 분포가 유사한 결과로 나타났으며 유속 및 유량의 최대값이 형성되는 구간을 감안할 때 모델 구성을 위한 난류모형의 검증이 비교적 잘 이루어졌다 판단되어 해당 결과를 바탕으로 토사 입자별 자가세척유속을 산정하고자 한다.

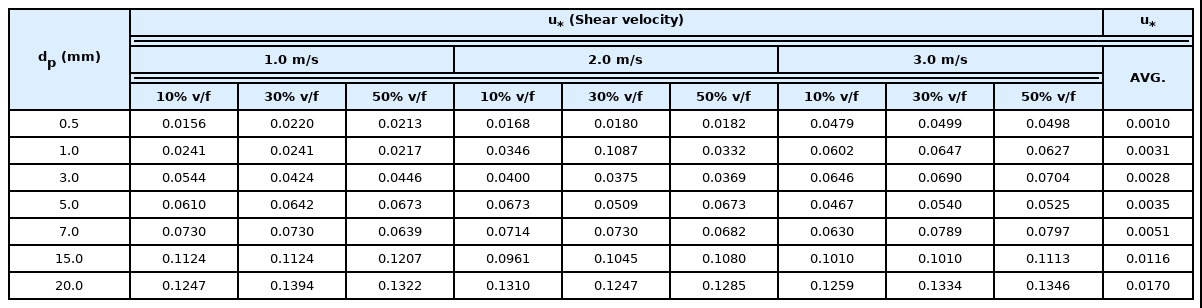

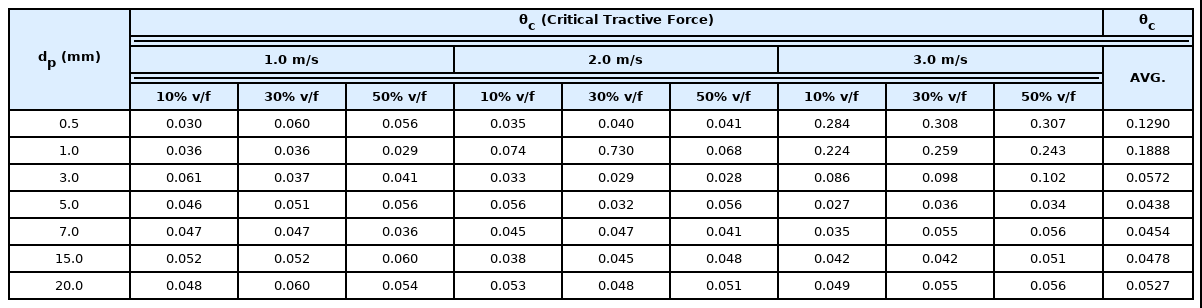

유속은 Shields (1936)의 관계식을 통해 한계소류력을 기반으로 산정하며, 해당 값은 전단응력과 전단유속의 복잡한 관계를 수식을 통해 산정할 수 있다. 조도계수를 0.014, 원형관은 만관을 기준으로 산정하였다. 여기서 주목할점은 경사에 대한 문제점이 되며 관 경사의 경우 다음의 Eqs. (6) (7)로 전단유속을 통해 경사고려가 가능하다. 한계소류력과 전단응력 산정 결과를 다음의 Tables 3, 4에 나열하였다.

Result of Shear Velocity for Two-Phase Flow in Conduit (Song et al., 2017)

Result of Critical Tractive Force for Two-Phase Flow in Conduit (Song et al., 2017)

3.3 토사와 혼재된 흐름의 유속 검토

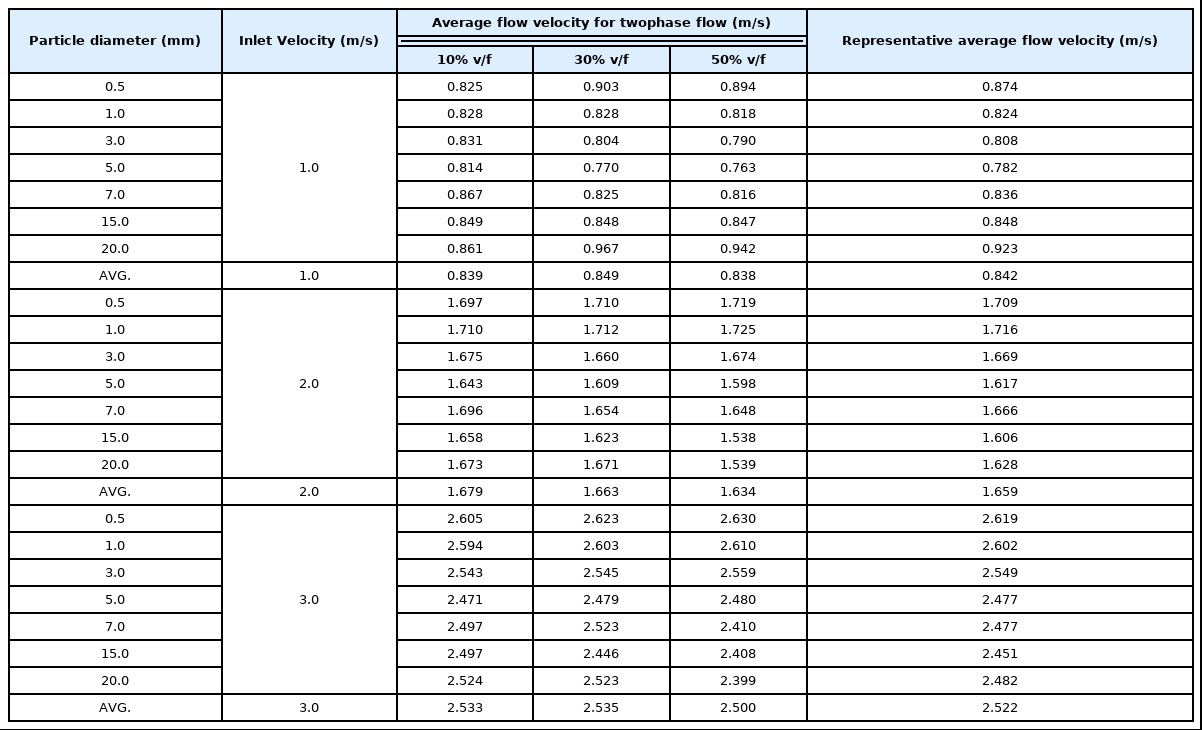

일반적인 관내 흐름의 경우 단일유속의 형태로 간주한다. 실무에서 활용중인 Storm Water Management Model 모형을 비롯한 강우-유출 해석모형들의 경우 관내 평균유속을 통해 관의 적정 설계 및 범람에 대한 모의를 하게 된다. 다만, 기존의 결과들에서 제시하였듯 관 내부의 토사 슬러리로 인하여 저면에 침전이 발생하고 침전 이외에 대부분의 난류흐름 속 유체에 토사 슬러리가 이송중인 것을 감안하면 실제 유속보다 저하되는 것은 분명하다. 본 연구에서 고려한 0.5~20.0 mm까지의 입자크기들을 저농도(10%), 중농도(30%), 고농도(50%)로 적용하여 관 내부에서 구간별로 확인하여 평균유속을 산정하였으며 그 결과를 Table 5와 같다. 산정결과 관내부에서 토사 슬러리가 없다고 가정할 경우 유입유속 1, 2, 3 m/s의 관내 평균유속도 동일하게 나타났지만, 실제 토사 슬러리를 반영한 결과 평균적으로 16.3% 저감되는 것으로 나타났다. 즉, 실제 유입유속 1에서 16.3%가 저감된 유속으로 나타난다는 것이며, 해당 저감률을 포함한 하수관거의 최소 설계유속을 상승시킬 필요가 있다.

위 결과들에서 감소되는 비율대로 평균유속 1, 2, 3 m/s는 각각 1.188 m/s, 2.411 m/s, 3.569 m/s가 되어야 기존에 제안된 값을 본래의 치수목적의 값을 발휘하게 된다. 이 경우 평균유속 1, 2, 3 m/s를 기준으로 관 직경별로 필요한 최소설계 경사 역시 증가시켜 평균유속의 상승 부분에 대한 값을 고려해야 한다. 앞서 2.2절의 Fig. 1에서 제시한 평균유속을 고려한 관경별 최소 경사 관계 역시 다음의 Figs. 2~4처럼 달라지게 된다. 따라서 기존의 0.8 m/s에 대한 본 연구에서 제안하고자 하는 바람직한 유속은 0.96 m/s 이상이 된다.

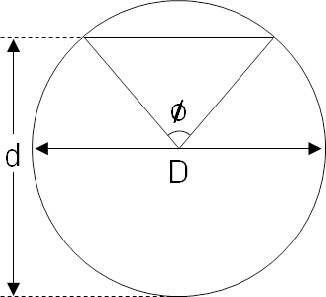

다만 위 결과는 관 내부가 만관상태 흐름을 가정하고 산정된 결과이다. Fig. 5와 같이 비만관 조건은 유수면적과 윤변의 결과 차이에 따라 다음의 Eqs. (8)~(10)의 관계식으로 산정이 가능하다.

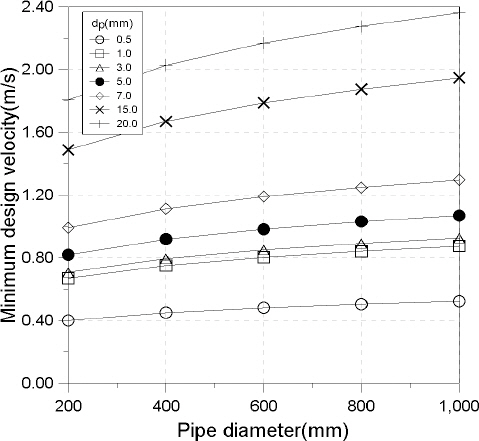

3.4 관경별 입자의 최소 설계유속 산정을 위한 간편식 제시

위 결과를 토대로 다음의 Table 6과 같이 200~1,000 mm 범위의 대표관경에 대한 입자별 최소 설계유속을 산정하였다. 기존의 우수관거의 최소 설계유속인 0.8 m/s를 감안하여 1.0 mm 미만의 입자는 관 내부에 침전되지 않고 원활하게 이송이 가능한 것으로 나타났다. 입자의 직경이 증가할수록 최소 설계유속의 경우 20.0 mm 기준으로 최대 2.36 m/s까지 필요한 것으로 나타났다. 현장 특성에 따라 발생 가능한 만관유량을 기준으로 관 파손을 고려하여 3 m/s를 초과하지 않도록 하는 Ministry of Environment (2019)의 규정에도 불구하고 맨홀로 유입가능한 입도의 대상과 함께 경사확보가 어려운 초기관로의 경우 통수능 저하의 문제점에 대해 주의가 필요하다. 이상의 결과를 바탕으로 Table 7 및 Fig. 6에 관경별 최소 설계유속 산정을 위한 예측식을 나열하였다.

4. 결 론

도심지의 경우 집중호우의 발생시 우수관로를 비롯한 합류식 관로에서는 토사 및 유송잡물의 유입으로 인한 통수능 부족의 문제로 침수피해를 겪고 있다. 우수관로 내부로 유입가능한 토사류 특징의 경우 상대적으로 비중이 크기 때문에 침전방지를 위한 최소 설계유속과 경사 등의 개선을 위한 노력이 필요하다. 하수관거의 실무적 설계과정에 필수적인 강우-유출 해석모형들의 경우 관내 평균유속을 통해 관의 적정 설계 및 범람에 대한 모의결과를 도출한다. 기존의 결과들에서 제시하였듯 관 내부의 토사 슬러리로 인하여 저면에 침전이 발생하고 침전 이외에 대부분의 난류흐름속 유체에 토사 슬러리가 포함된 것을 감안하면 실제 유속보다 저하되는 것은 분명하다.

본 연구에서는 유체와 고체가 혼재된 상태의 흐름을 모의한 Song et al. (2017)과 Song et al. (2018)의 수치해석 결과를 바탕으로 하수관거 최소 설계유속에 대해 검토하였다. Ministry of Environment (2019)이 제안한 최소 설계유속과 비교하였으며 토사슬러리의 퇴적방지를 고려한 최소 설계유속 예측식을 제안하였다. 해당식은 토립자의 크기와 관 직경의 관계를 포함하며 실무에서도 손쉽게 추정이 가능하다.

이상의 연구결과를 토대로 다음과 같은 향후 연구를 제언을 하고자 한다. 첫째, 동일한 조건의 실험을 통해 본 연구에서 제안한 최소 설계유속의 개선의견을 검증한다. 둘째, 원형관로를 포함한 Box형 관로에 대해서도 수치모델링을 수행하고 관로의 연속성을 고려한 추후 연구가 필요하다. 셋째, 기존의 하수관로시스템 설계안과 본 연구이론을 반영한 설계안을 비교하고, 침수위험도 및 관로의 개략적인 공사비용 등 객관적인 평가도구 기반의 연구결과를 제안한다면 관로의 설계에 대한 과학적인 근거로 활용이 가능할 것으로 사료된다.

감사의 글

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2020R1A2C1011536).