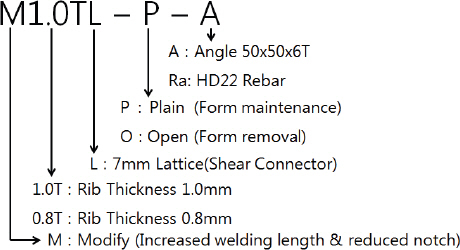

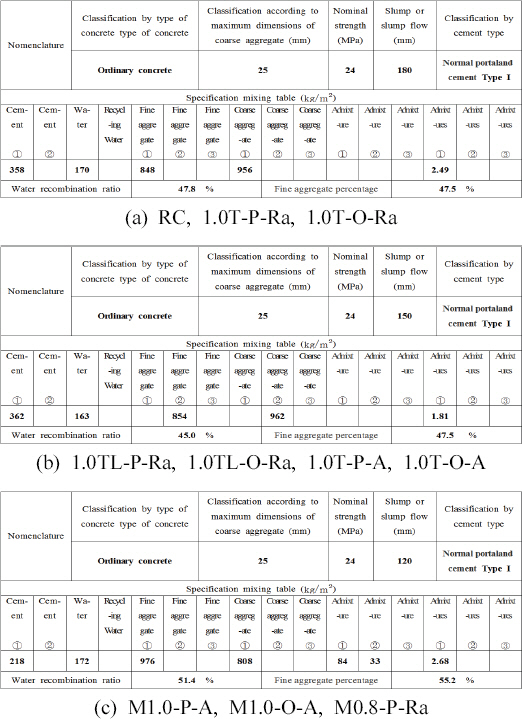

3.1 мӢӨн—ҳмІҙмқҳ мҳҲмғҒн•ҳмӨ‘

мӢӨн—ҳкІ°кіјмҷҖмқҳ 비көҗвӢ…분м„қмқ„ мң„н•ҳм—¬ к°Җл ҘмғҒнҷ©м—җм„ң Tнҳ•ліҙмқҳ кіөм№ӯм „лӢЁк°•лҸ„мҷҖ кіөм№ӯнңЁлӘЁл©ҳнҠёлҘј нҶөн•ҙ мҳҲмғҒн•ҳмӨ‘мқ„ мӮ°м •н•ҳмҳҖлӢӨ.

лҰ¬лёҢлҠ”

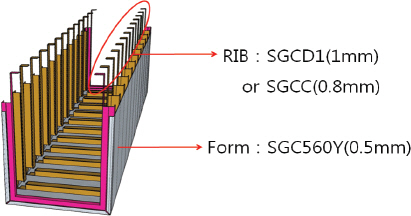

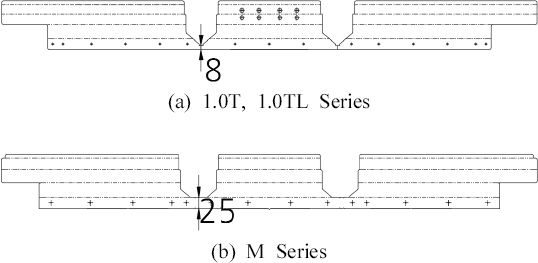

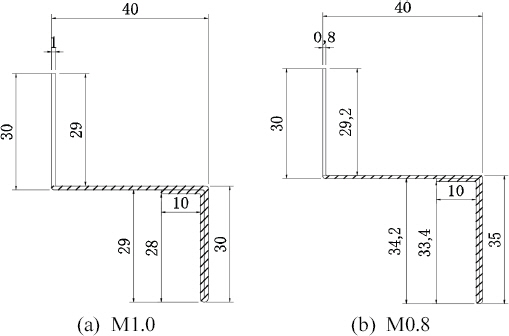

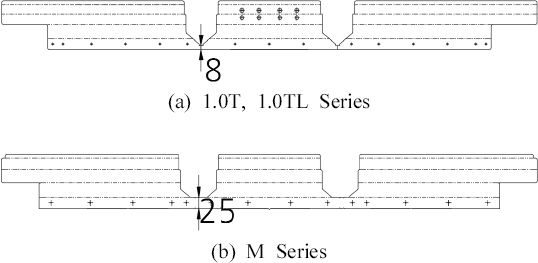

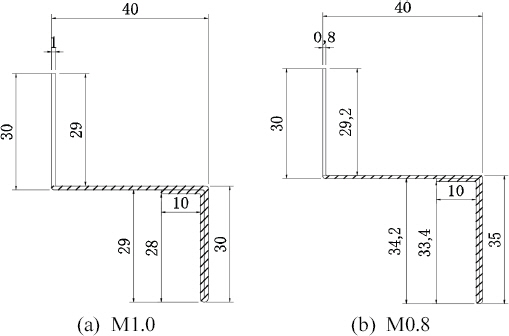

Fig. 8мқҳ м „к°ңлҸ„мҷҖ к°ҷмқҖ нҢҗмқ„ м ҲкіЎн•ҳм—¬ г„·мһҗнҳ•мңјлЎң м ңмһ‘лҗҳм—ҲлӢӨ. лҳҗн•ң,

Fig. 8кіј к°ҷмқҙ м ҲкіЎмқ„ мң„н•ң л…ём№ҳл¶Җк°Җ л°ңмғқн•ҳм—¬ лҰ¬лёҢк°Җ н•ҳмӨ‘мқ„ л°ӣмқ„ мҲҳ мһҲлҠ” лӢЁл©ҙм ҒмқҖ 1.0T, 1.0TL Series мӢӨн—ҳмІҙмқҳ кІҪмҡ°м—җлҠ” 8 mm (нҸӯ) Г— 1 mm (л‘җк»ҳ)к°Җ лҗңлӢӨ.

Fig.В 8

M1.0T мӢӨн—ҳмІҙмқҳ кІҪмҡ° лҰ¬лёҢк°Җ н•ҳмӨ‘мқ„ л°ӣмқ„ мҲҳ мһҲлҠ” лӢЁл©ҙм ҒмқҖ 25 mm (нҸӯ) Г— 1.0 mm (л‘җк»ҳ)к°Җ лҗҳл©°, M0.8T мӢӨн—ҳмІҙлҠ” 25 mm (нҸӯ) Г— 0.8 mm (л‘җк»ҳ)к°Җ лҗңлӢӨ.

н•ҳм§Җл§Ң, лҰ¬лёҢмқҳ лӢЁм Ҳлҗң л¶Җ분мқҖ м•өкёҖкіј мҡ©м ‘лҗҳм–ҙ мһҲм–ҙ лҰ¬лёҢк°Җ м—°кІ°лҗң кІғмңјлЎң ліј мҲҳ мһҲлӢӨ. л”°лқјм„ң, кіөм№ӯм „лӢЁк°•лҸ„мқҳ кі„мӮ°мӢң лҰ¬лёҢмқҳ лӢЁл©ҙм Ғмқ„

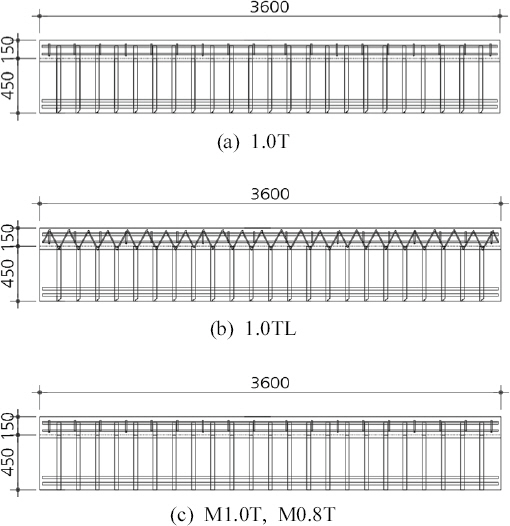

Fig. 9мқҳ лӢЁл©ҙлҸ„м—җм„ң н”јліөл‘җк»ҳ 40 mmлҘј м ңмҷён•ң л№—кёҲм№ң л¶Җ분(Section Aлқј м№ӯн•Ё)мқҳ лӢЁл©ҙм ҒмңјлЎң к°Җм •н•ҳмҳҖлӢӨ.

Fig.В 9

Sectional Plan of the Rib - Section A

л”°лқјм„ң 1.0T, 1.0TL, M1.0T Seriesмқҳ лҰ¬лёҢмқҳ лӢЁл©ҙм ҒмқҖ 60 mm2лқјкі к°Җм •н•ң л’Ө кіөм№ӯм „лӢЁк°•лҸ„лҘј кі„мӮ°н•ҳмҳҖкі , M0.8TмӢӨн—ҳмІҙлҠ” лҰ¬лёҢмқҳ лӢЁл©ҙм Ғмқ„ 56 mm2лЎң к°Җм •н•ң л’Ө кі„мӮ°н•ҳмҳҖлӢӨ.

лҳҗн•ң, 0.5 mmмқҳ л°•нҢҗмқҳ мҳҒкө¬кұ°н‘ём§‘мқҖ кө¬мЎ°мІҙлЎңм„ң мһ‘мҡ©мқ„ н•ҳм§Җ м•ҠлҠ”лӢӨкі к°Җм •н•ҳлҜҖлЎң кіөм№ӯк°•лҸ„ кі„мӮ°м—җ л°ҳмҳҒн•ҳм§Җ м•Ҡм•ҳлӢӨ. кіөм№ӯм „лӢЁк°•лҸ„лҠ”

Eq. (1)кіј к°ҷмқҙ кё°мЎҙмқҳ мІ к·јмҪҳнҒ¬лҰ¬нҠёліҙмқҳ кіөм№ӯм „лӢЁк°•лҸ„ кі„мӮ°мӢқмқ„ мӮ¬мҡ©н•ҳмҳҖлӢӨ(

AIK, 2016).

м—¬кё°м„ң,

VcлҠ” мҪҳнҒ¬лҰ¬нҠёк°Җ л¶ҖлӢҙн•ҳлҠ” кіөм№ӯм „лӢЁк°•лҸ„мқҙл©°

VsлҠ” м „лӢЁмІ к·ј(Rib)к°Җ л¶ҖлӢҙн•ҳлҠ” кіөм№ӯм „лӢЁк°•лҸ„мқҙлӢӨ. к°Ғк°Ғ

Eqs. (2),

(3)мқҳ мӢқмңјлЎң мӮ°м •н•ҳмҳҖлӢӨ(О» = 1.0 мӮ¬мҡ©).

Av : м „лӢЁмІ к·ј(Rib)мқҳ лӢЁл©ҙм Ғ

bw : ліҙмқҳ нҸӯ

d : ліҙмқҳ мң нҡЁк№Ҡмқҙ

fck : мҪҳнҒ¬лҰ¬нҠёмқҳ м„Өкі„кё°мӨҖ압축강лҸ„

fy : м „лӢЁмІ к·ј(Rib)мқҳ м„Өкі„кё°мӨҖн•ӯліөк°•лҸ„

s : м „лӢЁмІ к·ј(Rib)мқҳ к°„кІ©

О» : мҪҳнҒ¬лҰ¬нҠё кі„мҲҳ

О» = 1.0 ліҙнҶөмӨ‘лҹү мҪҳнҒ¬лҰ¬нҠё

О» = 0.85 лӘЁлһҳкІҪлҹү мҪҳнҒ¬лҰ¬нҠё

О» = 0.75 кІҪлҹү мҪҳнҒ¬лҰ¬нҠё

лҳҗн•ң, кіөм№ӯнңЁлӘЁл©ҳнҠёлҠ”

Eq. (4)мҷҖ к°ҷмқҙ кё°мЎҙмқҳ мІ к·јмҪҳнҒ¬лҰ¬нҠё ліөмІ к·јліҙмқҳ кіөм№ӯнңЁлӘЁл©ҳнҠё кі„мӮ°мӢқмқ„ мӮ¬мҡ©н•ҳмҳҖлӢӨ(

Jang and Hong, 2013).

м—¬кё°м„ң,

Mn1мқҖ мқёмһҘмІ к·јм—җ мқҳн•ң лӢЁк·јліҙмқҳ кіөм№ӯлӘЁл©ҳнҠё мқҙкі

Mn2лҠ” м••м¶•мІ к·јм—җ мқҳн•ң мҡ°л ҘлӘЁл©ҳнҠёмқҙлӢӨ.

CcмҷҖ

CsлҠ” к°Ғ к°Ғ

Eqs. (5),

(6)мқҳ мӢқмңјлЎң мӮ°м •н•ңлӢӨ.

As : мқёмһҘмІ к·јмқҳ лӢЁл©ҙм Ғ

A вҖҷ s : м••м¶•мІ к·јмқҳ лӢЁл©ҙм Ғ

b : Tнҳ•ліҙмқҳ мҠ¬лһҳлёҢ нҸӯ

c : 압축연лӢЁм—җм„ң мӨ‘лҰҪ축к№Ңм§Җмқҳ кұ°лҰ¬

fs : мқёмһҘмІ к·јмқҳ мқ‘л Ҙ

ОІ1 : мҪҳнҒ¬лҰ¬нҠё к°•лҸ„м—җ л”°лҘё мӨ‘лҰҪ축 мң„м№ҳм—җ кҙҖл Ёлҗң кі„мҲҳ

мӢӨн—ҳмІҙлі„ мҳҲмғҒн•ҳмӨ‘мқҖ

Table 5мҷҖ к°ҷлӢӨ. л”°лқјм„ң лӘЁл“ мӢӨн—ҳмІҙлҠ” м „лӢЁнҢҢкҙҙк°Җ мқјм–ҙлӮ кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

TableВ 5

Expected Load by Nominal Strength

|

Specimens |

Expected load by shear strength (kN) |

Expected load by bending strength (kN) |

|

1st test |

RC |

841.0 |

1,141.1 |

|

1.0T-P-A |

659.0 |

1,103.4 |

|

1.0T-O-A |

659.0 |

1,103.4 |

|

1.0TL-P-Ra |

659.0 |

1,140.7 |

|

1.0TL-O-Ra |

659.0 |

1,140.7 |

|

1.0T-P-Ra |

660.4 |

1,141.1 |

|

1.0T-O-Ra |

660.4 |

1,141.1 |

|

2nd test |

M1.0T-P-A |

585.6 |

1,060.0 |

|

M1.0T-O-A |

585.6 |

1,060.0 |

|

M0.8T-P-Ra |

657.0 |

1,115.7 |

3.2 1м°Ё мӢӨн—ҳмІҙмқҳ мӢӨн—ҳкІ°кіј л°Ҹ нҢҢкҙҙм–‘мғҒ

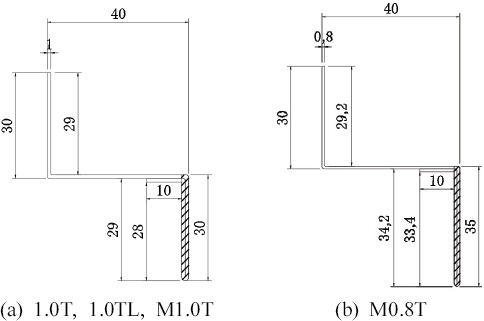

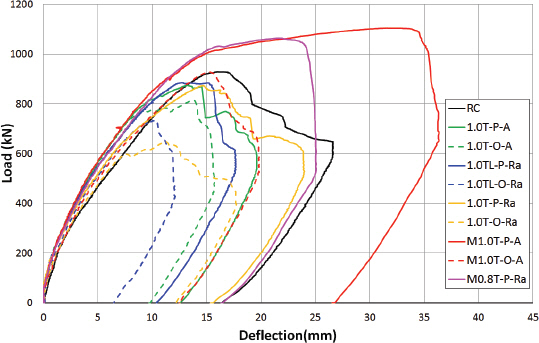

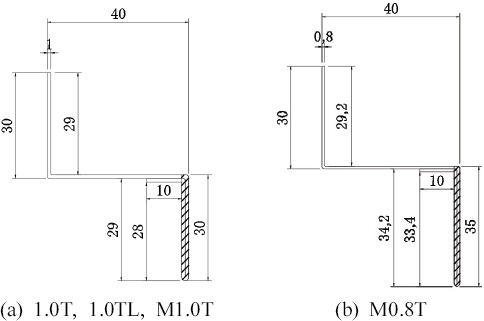

Fig. 10мқҖ 1м°Ё мӢӨн—ҳмІҙмқҳ мӢӨн—ҳкІ°кіјлҘј н•ҳмӨ‘-ліҖмң„ к·ёлһҳн”„лЎң лӮҳнғҖлӮё кІғмқҙл©°,

Table 6м—җ 1м°Ё мӢӨн—ҳкІ°кіјлҘј кө¬к°„лі„лЎң лӮҳнғҖлӮҙм—ҲлӢӨ.

TableВ 6

Load and Deflection of 1st Test

|

Specimens |

Diagonal Tension Crack |

Yield Load |

Maximum Load |

|

Load (kN) |

Deflection (mm) |

Load (kN) |

Deflection (mm) |

Load (kN) |

Deflection (mm) |

|

RC |

524.3 |

6.01 |

796.7 |

11.06 |

929.0 |

26.63 |

|

1.0T-P-A |

609.6 |

5.66 |

731.1 |

7.71 |

874.2 |

19.62 |

|

1.0T-O-A |

500.8 |

4.15 |

691.9 |

7.01 |

813.4 |

15.72 |

|

1.0TL-P-Ra |

590.9 |

5.66 |

729.1 |

8.21 |

884.9 |

17.67 |

|

1.0TL-O-Ra |

470.4 |

4.20 |

625.2 |

6.91 |

733.0 |

12.11 |

|

1.0T-P-Ra |

588.0 |

6.16 |

696.8 |

8.56 |

873.2 |

23.98 |

|

1.0T-O-Ra |

408.7 |

3.85 |

574.3 |

6.81 |

647.8 |

17.77 |

Fig.В 10

Load-Deflection Curve of 1st Test

мӢӨн—ҳкІ°кіјлҠ” лӢЁкі„лі„ н•ҳмӨ‘кіј ліҖмң„лЎң лӮҳнғҖлӮҙм—Ҳмңјл©°, мӮ¬мқёмһҘ к· м—ҙмӢң, ліҙмқҳ н•ӯліөмӢң, мөңлҢҖн•ҳмӨ‘ лҸ„лӢ¬мӢңлЎң кө¬л¶„н•ҳмҳҖлӢӨ. мӢӨн—ҳмІҙмқҳ мӮ¬мқёмһҘ к· м—ҙл°ңмғқ мӢңм җмқ„ кІ°м •н•ҳлҠ”лҚ° мһҲм–ҙм„ң м „лӢЁмһ¬к°Җ мһҲлҠ” кІҪмҡ° мӮ¬мқёмһҘ к· м—ҙ л°ңмғқмӢңм җмқҙ лӘ…нҷ•н•ҳм§Җ м•Ҡкё° л•Ңл¬ём—җ м Җмһҗл§ҲлӢӨ м •мқҳк°Җ мғҒмқҙн•ҳлӢӨ.

Elstner et al. (1955)лҠ” н•ҳмӨ‘-м „лӢЁмІ к·јліҖнҳ•лҘ кіЎм„ мқҙ мІҳмқҢмңјлЎң кәҫмқҙкІҢ лҗ л•ҢлЎң м •мқҳн•ҳмҳҖлӢӨ. к·ёлҰ¬кі

Rodriguez et al. (1959)лҠ” мӮ¬мқёмһҘк· м—ҙмқҙ м§Җм җмқҙлӮҳ к°Җл Ҙм җм—җ лӢҝмқ„ л•ҢлЎң м •мқҳн•ҳмҳҖлӢӨ.

ліё м—°кө¬м—җм„ңлҠ” мӢӨн—ҳмІҙмқҳ м „лӢЁмІ к·ј(Rib)мқҳ ліҖнҳ•лҘ мқҙ кёүліҖмӢңм җмқҙ лҡңл ·н•ҳлҜҖлЎң

Mphonde and Frantz (1985)мқҳ м •мқҳлҘј л°”нғ•мңјлЎң мӮ¬мқёмһҘ к· м—ҙмқҙ ліҙ к№Ҡмқҙмқҳ мӨ‘м•ҷл¶ҖлҘј нҶөкіјн• л•ҢлӮҳ м „лӢЁмІ к·ј ліҖнҳ•лҘ мқҙ к°‘мһҗкё° мҰқк°Җн• л•ҢлҘј мӮ¬мқёмһҘ к· м—ҙл°ңмғқ мӢңм җмңјлЎң м •мқҳн•ҳмҳҖлӢӨ.

Table 6м—җм„ң 1м°Ё мӢӨн—ҳмІҙмқҳ кұ°н‘ём§‘мқ„ м ңкұ°н•ҳм§Җ м•ҠмқҖ мӢӨн—ҳмІҙ(Pнҳ•) мӮ¬мқҙм—җлҠ” мөңлҢҖн•ҳмӨ‘мқҳ м°Ёмқҙк°Җ нҒ¬м§Җ м•Ҡм•„ лӮҙл¶Җ ліҖмҲҳмқҳ мҳҒн–ҘліҙлӢӨ кұ°н‘ём§‘мқҳ мЎҙмһ¬ м—¬л¶Җк°Җ мӢӨн—ҳмІҙ лӮҙл Ҙм—җ мҳҒн–Ҙмқ„ лҜём№ҳлҠ” мЈјмҡ” ліҖмҲҳлЎң нҢҗлӢЁлҗңлӢӨ.

Table 7мқҖ 1м°Ё мӢӨн—ҳмІҙмқҳ мөңлҢҖн•ҳмӨ‘(

Pu), мҶҢмһ¬мӢңн—ҳкІ°кіјлҘј м Ғмҡ©н•ң мҳҲмғҒн•ҳмӨ‘(

PAn)мқ„ м •лҰ¬н•ң кІғмқҙлӢӨ. мҳҲмғҒн•ҳмӨ‘(

PAn)мқҖ

Table 5м—җм„ң мӮ°м •н•ң кіөм№ӯм „лӢЁк°•лҸ„м—җ мқҳн•ң мҳҲмғҒн•ҳмӨ‘мқҙлӢӨ.

TableВ 7

1st Test Results and Expectation by Section A of Rib

|

Specimens |

Test result (Pu) |

Expectation (PAn) |

Pu/ PAn

|

|

Load (kN) |

Failure mode |

Load (kN) |

Failure mode |

|

RC |

929.0 |

Shear Failure |

841.0 |

Shear Failure |

1.10 |

|

1.0T-P-A |

874.2 |

659.0 |

1.33 |

|

1.0T-O-A |

813.4 |

659.0 |

1.23 |

|

1.0TL-P-Ra |

884.9 |

659.0 |

1.34 |

|

1.0TL-O-Ra |

733.0 |

659.0 |

1.11 |

|

1.0T-P-Ra |

873.2 |

660.4 |

1.32 |

|

1.0T-O-Ra |

647.8 |

660.4 |

0.98 |

мҶҢмһ¬мӢңн—ҳкІ°кіјлҘј м Ғмҡ©н•ң мҳҲмғҒн•ҳмӨ‘м—җ лҢҖн•ң мөңлҢҖн•ҳмӨ‘мқҳ 비(Pu/ PAn)лҠ” 0.98~1.34мқҙл©°, нҸүк· 1.20мңјлЎң лӮҳнғҖлӮ¬лӢӨ. лҳҗн•ң кұ°н‘ём§‘м ңкұ° мӢӨн—ҳмІҙмҷҖ кұ°н‘ём§‘мЎҙм№ҳ мӢӨн—ҳмІҙ мӮ¬мқҙм—җлҠ” м•Ҫ 21%мқҳ к°•лҸ„м°Ёмқҙк°Җ л°ңмғқн•ҳмҳҖлӢӨ.

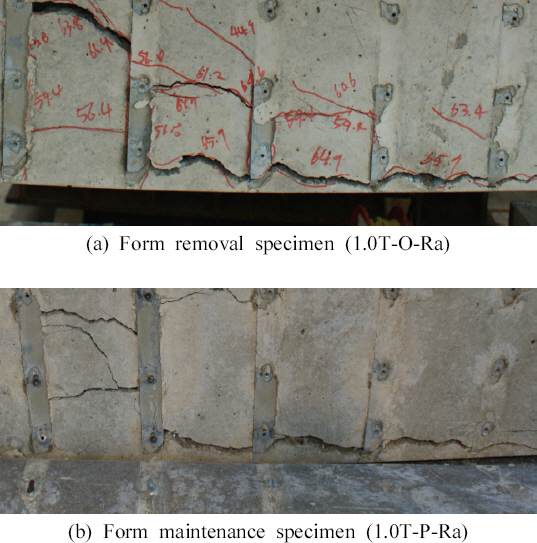

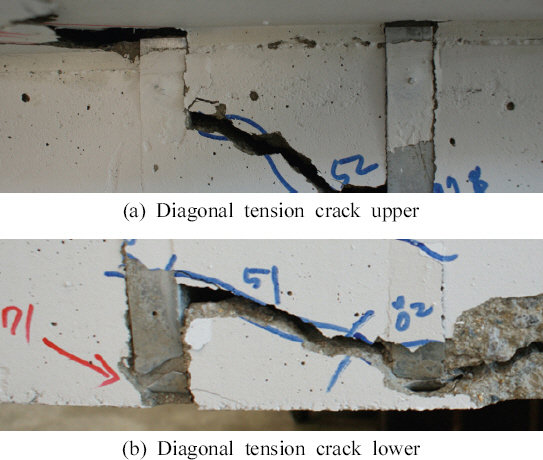

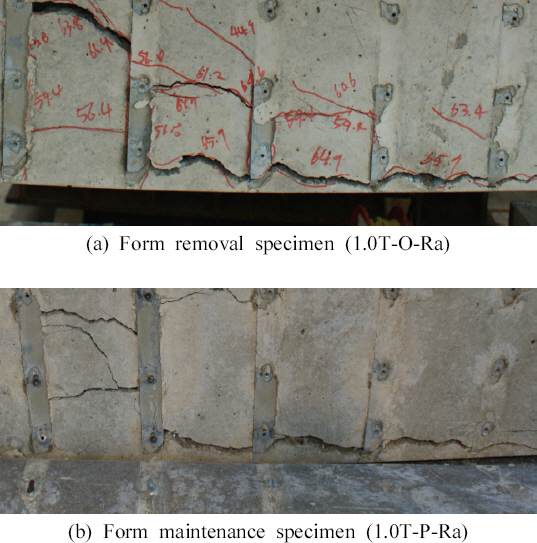

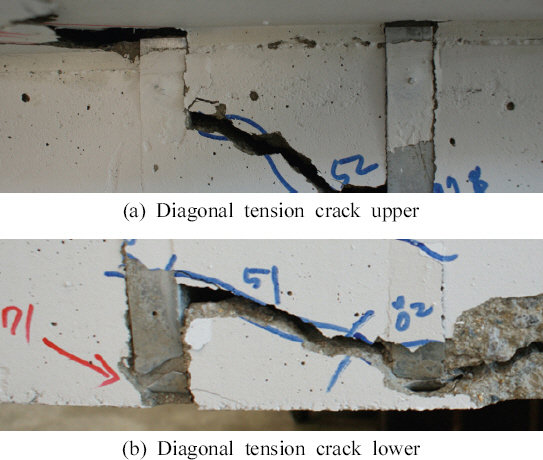

мӢӨн—ҳмІҙмқҳ нҢҢкҙҙм–‘мғҒ л°Ҹ к· м—ҙм–‘мғҒмқ„ нҷ•мқён•ҳкё° мң„н•ҳм—¬ кұ°н‘ём§‘мЎҙм№ҳ мӢӨн—ҳмІҙмқҳ кІҪмҡ°м—җлҠ” мӢӨн—ҳ мў…лЈҢ нӣ„ кұ°н‘ём§‘мқ„ м ңкұ°н•ҳмҳҖлӢӨ. 1м°Ё мӢӨн—ҳмІҙмқҳ кұ°н‘ём§‘мЎҙм№ҳ мӢӨн—ҳмІҙмҷҖ кұ°н‘ём§‘м ңкұ° мӢӨн—ҳмІҙ лӘЁл‘җ нңЁ к· м—ҙмқҙ кұ°мқҳ л°ңмғқн•ҳм§Җ м•Ҡм•ҳмңјлӮҳ, лӘ…нҷ•н•ң мӮ¬мқёмһҘ к· м—ҙмқ„ ліҙмқҙл©° нҢҢкҙҙлҗҳм—ҲлӢӨ. лҳҗн•ң лӘЁл“ 1.0T, 1.0TL Series мӢӨн—ҳмІҙлҠ”

Fig. 11кіј к°ҷмқҙ мӮ¬мқёмһҘк· м—ҙ кө¬к°„мқҳ 4~5к°ңмқҳ лҰ¬лёҢк°Җ н•ҳл¶Җ л…ём№ҳл¶Җ분м—җм„ң нҢҢкҙҙк°Җ л°ңмғқн•ҳмҳҖлӢӨ.

Fig.В 11

Crack of 1.0T, 1.0TL Series

лҰ¬лёҢмқҳ лӢЁм Ҳл¶ҖлҠ” мІ к·ј л°Ҹ м•өкёҖмқҙ Tackмҡ©м ‘лҗҳм–ҙ мһҲлҠ”лҚ°, мқҙ мҡ©м ‘мқҖ к°Җм„Ө мҡ©м ‘мңјлЎңм„ң лҰ¬лёҢмқҳ м „мІҙ нҸӯм—җ лҢҖн•ҙ мҡ©м ‘лҗң кІғмқҙ м•„лӢҲкё° л•Ңл¬ём—җ мҡ©м ‘мңјлЎң мқён•ҳм—¬ лҰ¬лёҢмқҳ лӢЁл©ҙм Ғм—җ м „лӢЁл Ҙмқҙ лӘЁл‘җ м „лӢ¬лҗҳкё° м–ҙл Өмӣ мқ„ кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

л”°лқјм„ң лҰ¬лёҢмқҳ н•ӯліөліҙлӢӨ Tack мҡ©м ‘л¶Җм—җм„ңмқҳ нҢҢкҙҙк°Җ мқјм–ҙлӮ¬мңјл©°, лҰ¬лёҢ н•ҳл¶Җ л…ём№ҳл¶Җ분мқҙ н•Ёк»ҳ нҢҢкҙҙлҗң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ. лҰ¬лёҢлӢЁм Ҳл¶Җмқҳ мІ к·ј л°Ҹ м•өкёҖмқҳ мҡ©м ‘мқҙ Tackмҡ©м ‘мқҙ м•„лӢҲлқј лҰ¬лёҢмқҳ м „мІҙ нҸӯм—җ лҢҖн•ҙ мҡ©м ‘мқҙ лҗңлӢӨл©ҙ, RCліҙ мқҙмғҒмқҳ кө¬мЎ°м„ұлҠҘмқ„ л°ңнңҳн• мҲҳ мһҲмқ„ кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

3.2.1 1.0T-P-A, 1.0T-O-A мӢӨн—ҳмІҙ

Fig. 12лҠ” 1.0T-P-A, 1.0T-O-A мӢӨн—ҳмІҙмқҳ н•ҳмӨ‘-ліҖнҳ•лҘ к·ёлһҳн”„мқҙл©°, ліҖнҳ•лҘ мқҖ 10

6мқ„ кіұн•ҙмӨҖ к°’мқ„ x축мңјлЎң мӮ¬мҡ©н•ҳмҳҖлӢӨ.

Fig.В 12

Load-Strain Curve of Rib (1.0T-P-A, 1.0T-O-A)

1.0T-P-A, 1.0T-O-A л‘җ мӢӨн—ҳмІҙлҠ” лҸҷмқјн•ҳкІҢ Gage 3м—җм„ң лҚ” нҒ° ліҖнҳ•лҘ мқ„ ліҙмҳҖмңјл©°, Gage 4мқҳ кұ°лҸҷкіј ліҖнҳ•лҘ мқҖ 비мҠ·н•ҳлӢӨ. мқҙлҠ” л‘җ мӢӨн—ҳмІҙ лӘЁл‘җ в‘ лІҲ л°©н–Ҙм—җм„ң нҢҢкҙҙк°Җ л°ңмғқн•ҳмҳҖмңјл©°, нҢҢкҙҙк°Җ л°ңмғқн•ң в‘ лІҲ л°©н–Ҙмқҳ Gage 3м—җм„ң н•ӯліөліҖнҳ•лҘ Оөy=1,983Г—106м—җ лӘ» лҜём№ҳлҠ” кІғмңјлЎң ліҙм•„ м „лӢЁмһ¬мқҳ мӨ‘м•ҷл¶ҖлҠ” н•ӯліөк°•лҸ„м—җ лҸ„лӢ¬н•ҳкё° м „м—җ лҰ¬лёҢ н•ҳл¶Җмқҳ нҢҢлӢЁмңјлЎң мқён•ҳм—¬ нҢҢкҙҙлҗң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

3.2.2 1.0TL-P-Ra, 1.0TL-O-Ra мӢӨн—ҳмІҙ

Fig. 13мқҖ 1.0TL-P-Ra, 1.0TL-O-Ra мӢӨн—ҳмІҙмқҳ н•ҳмӨ‘-ліҖнҳ•лҘ к·ёлһҳн”„мқҙл©°, ліҖнҳ•лҘ мқҖ 10

6мқ„ кіұн•ҙмӨҖ к°’мқ„ x축мңјлЎң мӮ¬мҡ©н•ҳмҳҖлӢӨ.

Fig.В 13

Load-Strain Curve of Rib (1.0TL-P-Ra, 1.0TL-O-Ra)

1.0TL-P-Ra, 1.0TL-O-Ra мӢӨн—ҳмІҙлҠ” лҰ¬лёҢмқҳ лӢЁм Ҳл¶Җм—җ L -25 Г— 25 Г— 1.2мқҳ м•өкёҖмқҙ мҡ©м ‘лҗҳм–ҙ мһҲлӢӨ. мқҙлЎң мқён•ҙ лӮҙл¶Җмқҳ лҰ¬лёҢк°Җ м „лӢЁмһ¬лЎңм„ңмқҳ м—ӯн• мқ„ н•ҳм§Җл§Ң м•һмқҳ L-50 Г— 50 Г— 6 м•өкёҖмқ„ мӮ¬мҡ©н•ң Aнҳ•мқҳ мӢӨн—ҳмІҙм—җ 비н•ҳм—¬ мҡ©м ‘лҗҳлҠ” лӘЁмһ¬мқҳ л‘җк»ҳк°Җ м–ҮмңјлҜҖлЎң мҡ©м ‘л¶Җк°•лҸ„к°Җ лӮ®м•„ 1.0T-O-A мӢӨн—ҳмІҙм—җ 비н•ҳм—¬ 1.0TL-O-Ra мӢӨн—ҳмІҙмқҳ мөңлҢҖн•ҳмӨ‘мқҙ 비көҗм Ғ лӮ®кІҢ лӮҳнғҖлӮң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

1.0T-P-A, 1.0T-O-A мӢӨн—ҳмІҙмҷҖ л§Ҳм°¬к°Җм§ҖлЎң лӘЁл“ кІҢмқҙм§Җм—җм„ң н•ӯліөліҖнҳ•лҘ Оөy=1,983Г—10-6м—җ лӘ» лҜём№ҳлҠ” кІғмңјлЎң ліҙм•„ м „лӢЁмһ¬мқҳ мӨ‘м•ҷл¶Җм—җм„ң н•ӯліөк°•лҸ„м—җ лҸ„лӢ¬н•ҳкё° м „м—җ лҰ¬лёҢ н•ҳл¶Җмқҳ нҢҢлӢЁмңјлЎң мқён•ҳм—¬ нҢҢкҙҙлҗң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

3.2.3 1.0T-P-Ra, 1.0T-O-Ra мӢӨн—ҳмІҙ

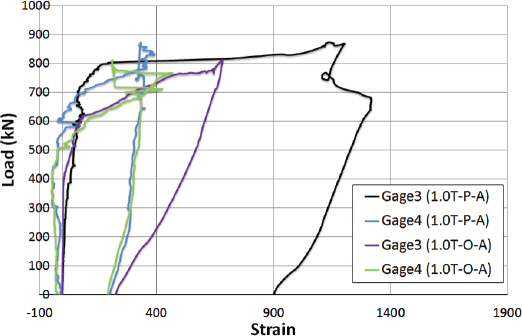

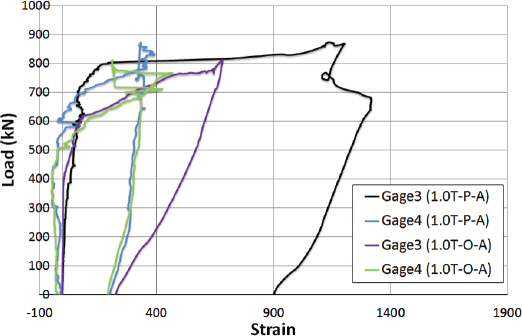

Fig. 14лҠ” 1.0T-P-Ra, 1.0T-O-Ra мӢӨн—ҳмІҙмқҳ н•ҳмӨ‘-ліҖнҳ•лҘ к·ёлһҳн”„мқҙл©°, ліҖнҳ•лҘ мқҖ 10

6мқ„ кіұн•ҙмӨҖ к°’мқ„ x축мңјлЎң мӮ¬мҡ©н•ҳмҳҖлӢӨ.

Fig.В 14

Load-Strain Curve of Rib (1.0T-P-Ra, 1.0T-O-Ra)

1.0T-P-Ra, 1.0T-O-Ra л‘җ мӢӨн—ҳмІҙлҠ” лҰ¬лёҢмқҳ н•ҳл¶Җм—җ л¶Җм°©н•ң Gage 6м—җм„ң лӢӨлҘё кІҢмқҙм§Җм—җ 비н•ҳм—¬ мӣ”л“ұнһҲ лҶ’мқҖ ліҖнҳ•лҘ мқ„ ліҙмқҙл©° н•ӯліөліҖнҳ•лҘ Оөy=1,983Г—10-6 мқ„ мҙҲкіјн•ҳмҳҖлӢӨ. мқҙлҠ” лҰ¬лёҢ н•ҳл¶Җмқҳ л…ём№ҳл¶ҖмҷҖ Lнҳ•к°•кіј лҰ¬лёҢ мҡ©м ‘л¶Җм—җ мқ‘л Ҙмқҙ 집мӨ‘лҗҳм–ҙ нҢҢлӢЁ лҗҳм—Ҳкё° л•Ңл¬ёмңјлЎң нҢҗлӢЁлҗңлӢӨ.

1.0T, 1.0TL мӢӨн—ҳмІҙл“ӨмқҖ Gage 3, 4мқҳ ліҖнҳ•лҘ мқҙ н•ӯліөліҖнҳ•лҘ м—җ лҸ„лӢ¬н•ҳм§Җ лӘ»н•ҳкі лҰ¬лёҢ н•ҳлӢЁл¶Җк°Җ нҢҢлӢЁлҗң нҢҢкҙҙм–‘мғҒмқ„ ліҙмҳҖлӢӨ. лҳҗн•ң лҰ¬лёҢн•ҳлӢЁмқҳ Gage 6л§Ң ліҖнҳ•лҘ мқҙ лҲҲм—җлқ„кІҢ мғҒмҠ№н•ҳмҳҖлӢӨ. мқҙлҹ¬н•ң м җмқ„ к·јкұ°лЎң мғқмӮ°м„ұ н–ҘмғҒмқ„ мң„н•ң лҰ¬лёҢ м ҲкіЎл¶Җмқҳ л…ём№ҳл¶ҖмҷҖ Tack мҡ©м ‘мқҙ 1.0T, 1.0TL мӢӨн—ҳмІҙмқҳ мөңлҢҖн•ҳмӨ‘мқҙ RCліҙ ліҙлӢӨ лӮ®кІҢ лӮҳнғҖлӮң к°•лҸ„м Җн•ҳмқҳ мӣҗмқёмқҙ лҗң кІғмңјлЎң ліҙ여진лӢӨ.

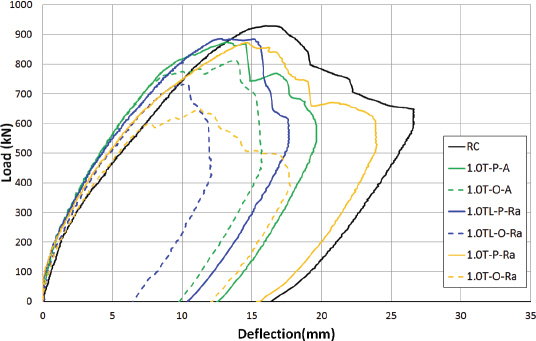

3.3 2м°Ё мӢӨн—ҳмІҙмқҳ мӢӨн—ҳкІ°кіј л°Ҹ нҢҢкҙҙм–‘мғҒ

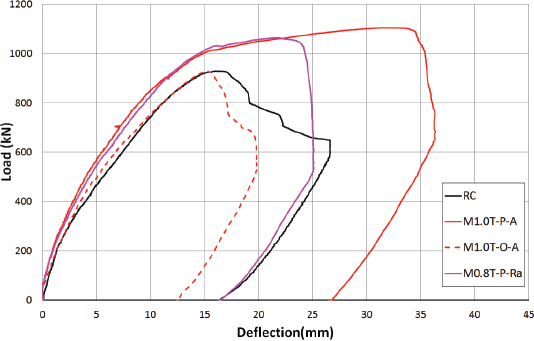

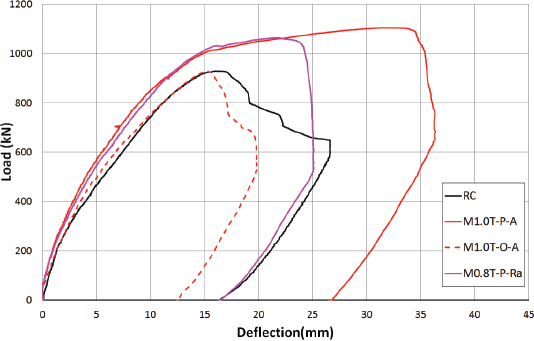

Fig. 15лҠ” 2м°Ё мӢӨн—ҳмІҙмқҳ мӢӨн—ҳкІ°кіјлҘј н•ҳмӨ‘-ліҖмң„ к·ёлһҳн”„лЎң лӮҳнғҖлӮё кІғмқҙл©°,

Table 8м—җ 2м°Ё мӢӨн—ҳкІ°кіјлҘј кө¬к°„лі„лЎң лӮҳнғҖлӮҙм—ҲлӢӨ.

TableВ 8

Load and Deflection of 2nd Test

|

Specimens |

Diagonal Tension Crack |

Yield Load |

Maximum Load |

|

Load (kN) |

Deflection (mm) |

Load (kN) |

Deflection (mm) |

Load (kN) |

Deflection (mm) |

|

M1.0T-P-A |

608.6 |

5.60 |

897.7 |

11.21 |

1,104.5 |

31.49 |

|

M1.0T-O-A |

476.3 |

4.56 |

719.3 |

9.21 |

928.1 |

15.27 |

|

M0.8T-P-Ra |

602.7 |

6.00 |

844.8 |

10.31 |

1,064.3 |

21.58 |

Fig.В 15

Load-Deflection Curve of 2nd Test

Table 9м—җм„ң 2м°Ё мӢӨн—ҳмІҙмқҳ мөңлҢҖн•ҳмӨ‘мқҳ 비(

Pu/PAn)лҠ” 1.58~1.89мқҙл©°, нҸүк· 1.70лЎң лӮҳнғҖлӮ¬лӢӨ. лҳҗн•ң кұ°н‘ём§‘м ңкұ° мӢӨн—ҳмІҙмҷҖ кұ°н‘ём§‘мЎҙм№ҳ мӢӨн—ҳмІҙ мӮ¬мқҙм—җлҠ” 19%мқҳ к°•лҸ„м°Ёмқҙк°Җ л°ңмғқн•ҳмҳҖлӢӨ.

TableВ 9

2nd Test Results and Expectation by Section A of rib

|

Specimens |

Test result (Pu) |

Expectation (PAn) |

Pu/ PAn

|

|

Load (kN) |

Failure mode |

Load (kN) |

Failure mode |

|

M1.0T-P-A |

1,104.5 |

Shear Failure |

585.6 |

Shear Failure |

1.89 |

|

M1.0T-O-A |

928.1 |

585.6 |

1.58 |

|

M0.8T-P-Ra |

1,064.3 |

657.0 |

1.62 |

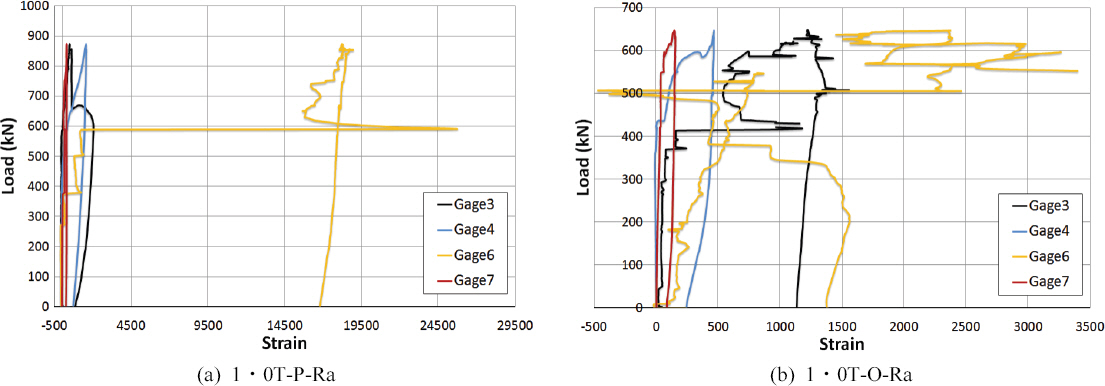

1м°Ё мӢӨн—ҳмІҙмҷҖ л§Ҳм°¬к°Җм§ҖлЎң 2м°Ё мӢӨн—ҳмІҙ лҳҗн•ң нңЁк· м—ҙмқҖ кұ°мқҳ ліҙмқҙм§Җ м•Ҡм•ҳмңјл©°, лӘ…нҷ•н•ң мӮ¬мқёмһҘк· м—ҙмқ„ ліҙмқҙл©° нҢҢкҙҙлҗҳм—ҲлӢӨ. н•ҳм§Җл§Ң, 1м°Ё мӢӨн—ҳмІҙл“Өкіј лӢ¬лҰ¬ 2м°Ё мӢӨн—ҳмІҙ мӨ‘ кұ°н‘ём§‘мқ„ м ңкұ°н•ң M1.0T-O-A мӢӨн—ҳмІҙм—җм„ң

Fig. 16кіј к°ҷмқҙ мӮ¬мқёмһҘк· м—ҙ н•ҳл¶Җ л¶Җк·јм—җм„ң лҰ¬лёҢ 1~2к°ңл§Ңмқҙ мһ¬н•ҳ н•ҳмӨ‘мқ„ л№јлҠ” кіјм •м—җм„ң лҒҠм–ҙмЎҢлӢӨ. лҳҗн•ң, мӮ¬мқёмһҘк· м—ҙ мғҒл¶Җ л¶Җк·јм—җм„ңлҠ” м••м¶•мІ к·јкіј мҡ©м ‘н•ҳм—¬ м •м°©мӢңнӮЁ лҰ¬лёҢмқҳ 2к°ңк°Җ нҢҢлӢЁлҗҳм—ҲлӢӨ.

Fig.В 16

лҳҗн•ң, кұ°н‘ём§‘мқ„ мЎҙм№ҳмӢңнӮЁ мӢӨн—ҳмІҙмқҳ нҢҢкҙҙм–‘мғҒмқҖ

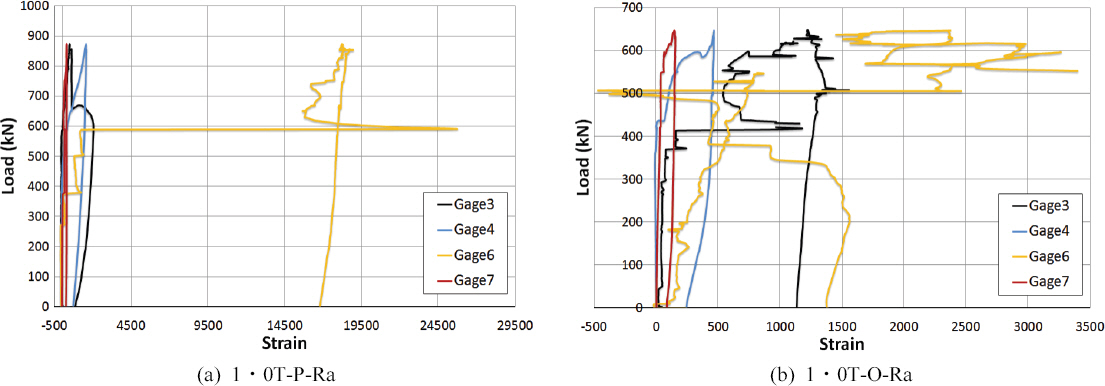

Fig. 17кіј к°ҷлӢӨ. M1.0T-P-A мӢӨн—ҳмІҙмқҳ кІҪмҡ° мӮ¬мқёмһҘк· м—ҙ кө¬к°„мқҳ лҰ¬лёҢ н•ҳл¶Җм—җм„ң нҢҢлӢЁмқҙ л°ңмғқн•ҳм§Җ м•Ҡм•ҳлӢӨ. M0.8T-P-Ra мӢӨн—ҳмІҙмқҳ кІҪмҡ° мӮ¬мқёмһҘк· м—ҙ н•ҳл¶Җмқҳ лҰ¬лёҢ 1к°ңк°Җ л…ём№ҳл¶Җ нҢҢлӢЁмқҙ л°ңмғқн•ҳмҳҖлӢӨ. M Series мӢӨн—ҳмІҙмқҳ лҰ¬лёҢ лӢЁм Ҳл¶ҖлҠ” мІ к·ј л°Ҹ м•өкёҖмқҙ Tack мҡ©м ‘мқҙ м•„лӢҢ лҰ¬лёҢ м „мІҙнҸӯм—җ лҢҖн•ҳм—¬ мҡ©м ‘лҗҳм—Ҳкё° л•Ңл¬ём—җ лҰ¬лёҢк°Җ м „лӢЁл Ҙм—җ м Җн•ӯн•ң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

Fig.В 17

Crack of M1.0T-P-A & M0.8T-P-Ra

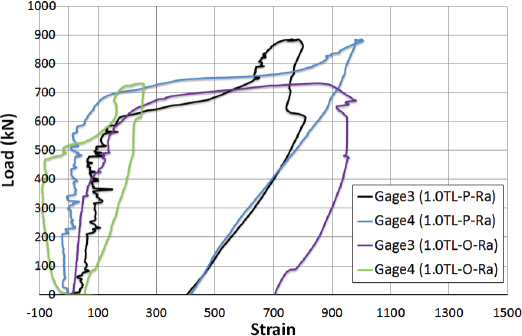

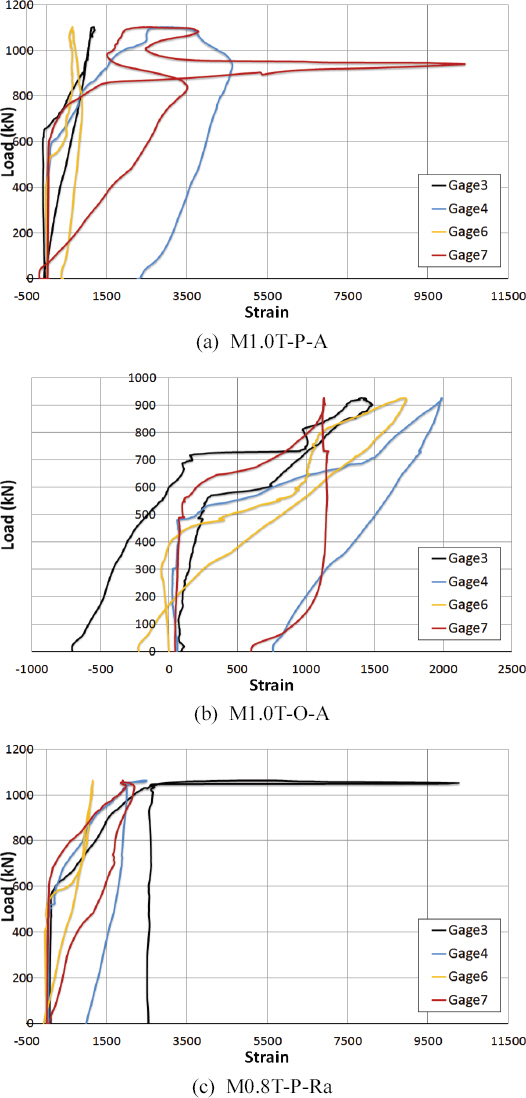

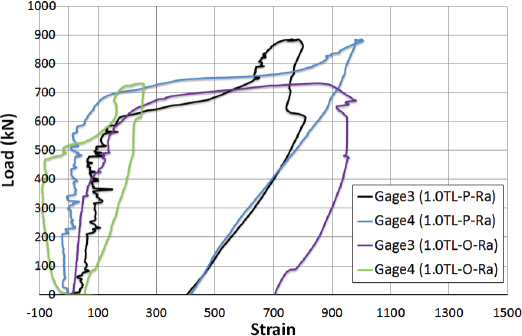

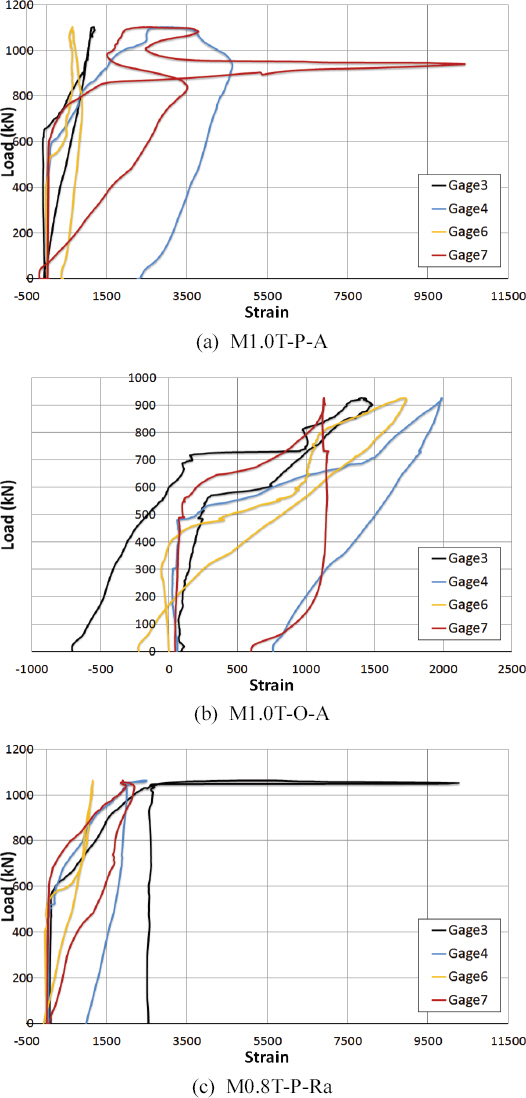

Fig. 18мқҖ M Series мӢӨн—ҳмІҙмқҳ н•ҳмӨ‘-ліҖнҳ•лҘ к·ёлһҳн”„мқҙл©°, ліҖнҳ•лҘ мқҖ 10

6мқ„ кіұн•ҙмӨҖ к°’мқ„ x축мңјлЎң мӮ¬мҡ©н•ҳмҳҖлӢӨ.

M1.0T-P-A мӢӨн—ҳмІҙлҠ” лҰ¬лёҢмқҳ мӨ‘м•ҷл¶Җ Gage 4мҷҖ мғҒлӢЁл¶Җ Gage 7мқҳ ліҖнҳ•лҘ мқҙ н•ӯліөліҖнҳ•лҘ Оөy=1,381Г—10-6мқ„ мҙҲкіјн•ҳл©°, Gage 7мқҳ ліҖнҳ•лҘ мқҙ лҚ” лҶ’кІҢ лӮҳнғҖлӮ¬лӢӨ. M1.0T-O-A мӢӨн—ҳмІҙлҠ” лҰ¬лёҢмқҳ мӨ‘м•ҷл¶Җ Gage 3, Gage 4мҷҖ н•ҳлӢЁл¶Җ Gage 6мқҳ ліҖнҳ•лҘ мқҙ н•ӯліөліҖнҳ•лҘ Оөy=1,381Г—10-6мқ„ мҙҲкіјн•ҳмҳҖмңјл©°, M0.8T-P-

Fig.В 18

Load-Strain Curve of Rib (M Series)

Ra мӢӨн—ҳмІҙлҠ” лҰ¬лёҢмқҳ мӨ‘м•ҷл¶Җ Gage 3, Gage 4мҷҖ мғҒлӢЁл¶Җ Gage 7мқҙ н•ӯліөліҖнҳ•лҘ Оөy=1,984Г—10-6мқ„ мҙҲкіјн•ҳмҳҖлӢӨ.

л”°лқјм„ң, M Series мӢӨн—ҳмІҙлҠ” лҰ¬лёҢ лӢЁм Ҳл¶Җмқҳ мҡ©м ‘лҹүмқ„ мҰқк°ҖмӢңнӮӨкі л…ём№ҳл¶Җмқҳ лӢЁл©ҙм Ғмқ„ мҰқк°ҖмӢңнӮЁ кІ°кіј 1.0T, 1.0TL мӢӨн—ҳмІҙм—җ 비н•ҙ лҰ¬лёҢк°Җ н•ҳлӢЁм—җм„ң нҢҢкҙҙлҗҳм§Җ м•Ҡкі лҰ¬лёҢк°Җ м „лӢЁл Ҙм—җ кі лҘҙкІҢ м Җн•ӯн•ң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

3.4 мҡ©м ‘лҹү мҰқк°Җм—җ л”°лҘё лҰ¬лёҢмқҳ м°ём—¬мңЁ

Table 9мҷҖ к°ҷмқҙ M1.0T-P-A, M1.0T-O-A мӢӨн—ҳмІҙлҠ” 1.0T-P-A, 1.0T-O-A мӢӨн—ҳмІҙм—җ 비н•ҙ кіөм№ӯм „лӢЁк°•лҸ„м—җ мқҳн•ң мҳҲмғҒн•ҳмӨ‘мқҖ 11% лӮ®м•ҳмңјлӮҳ, мӢӨн—ҳкІ°кіјлҠ” M1.0T-P-Aк°Җ 26%, M1.0T-O-Aк°Җ 14% лҶ’кІҢ лӮҳнғҖлӮ¬лӢӨ. лҳҗн•ң, M0.8T-P-Ra мӢӨн—ҳмІҙлҠ” 1.0T-P-Ra мӢӨн—ҳмІҙмҷҖ кіөм№ӯм „лӢЁк°•лҸ„м—җ мқҳн•ң мҳҲмғҒн•ҳмӨ‘мқҙ кұ°мқҳ 비мҠ·н•ҳлӮҳ, мӢӨн—ҳкІ°кіјлҠ” 22% лҶ’кІҢ лӮҳнғҖлӮ¬лӢӨ.

лҳҗн•ң, M Series мӢӨн—ҳмІҙлҠ” л…ём№ҳл¶Җ лӢЁл©ҙм Ғ мҰқк°ҖмҷҖ мҡ©м ‘лҹүмқҙ мҰқк°Җлҗҳл©ҙм„ң мӢӨн—ҳкІ°кіјмҷҖ мҳҲмғҒн•ҳмӨ‘мқҳ м°Ёмқҙк°Җ л°ңмғқн•ҳмҳҖлӢӨ. мқҙлҠ” м „лӢЁл Ҙм—җ м Җн•ӯн•ҳлҠ” лҰ¬лёҢмқҳ лӢЁл©ҙм Ғмқ„

Fig. 9мҷҖ к°ҷмқҙ н”јліөл‘җк»ҳлҘј м ңмҷён•ҳкі 60 mm

2 л°Ҹ 56 mm

2лқјкі к°Җм •н•ҳмҳҖм§Җл§Ң(Section A), лҰ¬лёҢ лӢЁм Ҳл¶Җмқҳ мҡ©м ‘лҹү мҰқк°ҖлЎң мқён•ҙ лҰ¬лёҢмқҳ м „лӢЁ м Җн•ӯ м°ём—¬мңЁмқҙ мҰқк°Җн•ң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

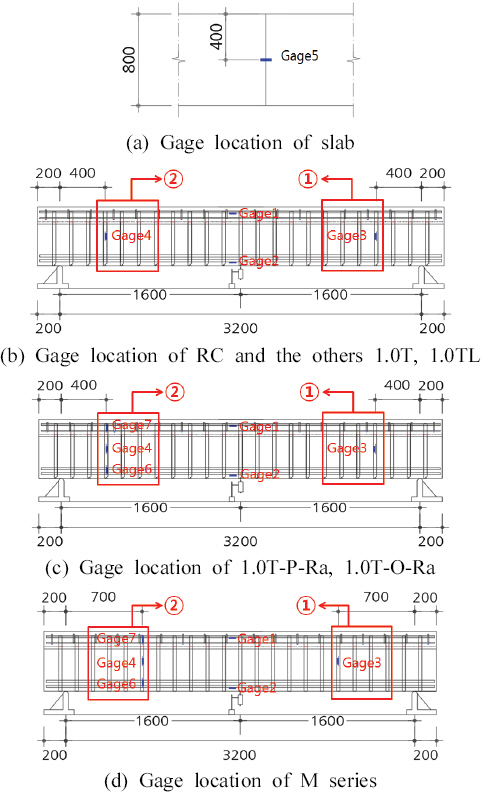

M Series мӢӨн—ҳмІҙмқҳ кіөм№ӯм „лӢЁк°•лҸ„м—җ мқҳн•ң мҳҲмғҒн•ҳмӨ‘мқ„ мһ¬мӮ°м •н•ҳкё° мң„н•ҳм—¬ лҰ¬лёҢмқҳ лӢЁл©ҙм Ғмқ„

Fig. 19мқҳ лӢЁл©ҙлҸ„м—җм„ң н”јліөл‘җк»ҳл¶Җ분мқ„ нҸ¬н•Ён•ң л№—кёҲм№ң л¶Җ분(Section Bлқј м№ӯн•Ё)мқҳ лӢЁл©ҙм ҒмңјлЎң к°Җм •н•ҳмҳҖлӢӨ.

Fig.В 19

Sectional Plan of the Rib - Section B

Table 10мқҖ

Fig. 19мҷҖ к°ҷмқҙ лҰ¬лёҢмқҳ н”јліөл‘җк»ҳл¶Җ분мқ„ лӢЁл©ҙм Ғм—җ нҸ¬н•ЁмӢңнӮ¬мӢң мҳҲмғҒн•ҳмӨ‘(

PBn)кіј мӢӨн—ҳмІҙмқҳ мөңлҢҖн•ҳмӨ‘(

Pu)мқ„ лӮҳнғҖлӮё кІғмқҙлӢӨ. мҶҢмһ¬мӢңн—ҳкІ°кіјлҘј м Ғмҡ©н•ң мҳҲмғҒн•ҳмӨ‘м—җ лҢҖн•ң мөңлҢҖн•ҳмӨ‘мқҳ 비(

Pu /PвҖҶBn)лҠ” 1.18~1.40мқҙл©°, нҸүк· 1.26мңјлЎң лӮҳнғҖлӮ¬лӢӨ.

TableВ 10

Test results and Expectation by section B of Rib

|

Specimens |

Test Result (Pu) |

Expectation (PBn) |

Pu/ PBn

|

|

Load (kN) |

Failure Mode |

Load (kN) |

Failure Mode |

|

M1.0T-P-A |

1,104.5 |

Shear Failure |

786.9 |

Shear Failure |

1.40 |

|

M1.0T-O-A |

928.1 |

1.18 |

|

M0.8T-P-Ra |

1,064.3 |

880.0 |

1.21 |

л”°лқјм„ң лҰ¬лёҢ лӢЁм Ҳл¶Җмқҳ мҡ©м ‘н’Ҳм§Ҳкіј л…ём№ҳл¶Җмқҳ м •лҸ„к°Җ мӢӨн—ҳмІҙмқҳ к°•лҸ„м—җ нҒ° мҳҒн–Ҙмқ„ лҜём№ңлӢӨлҠ” кІғмқ„ м•Ң мҲҳ мһҲлӢӨ. л”°лқјм„ң мӢ нҳ•мғҒ м•„м—°лҸ„к°•нҢҗ мҳҒкө¬кұ°н‘ём§‘мқҳ мғқмӮ° мӢң мһҗлҸҷмҡ©м ‘мқ„ нҶөн•ң н’Ҳм§ҲкҙҖлҰ¬к°Җ мІ м Җн•ҳкІҢ мқҙлЈЁм–ҙ진лӢӨл©ҙ лҰ¬лёҢк°Җ мІ к·ј мҠӨн„°лҹҪмқ„ лҢҖмӢ н• мҲҳ мһҲмқ„ кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

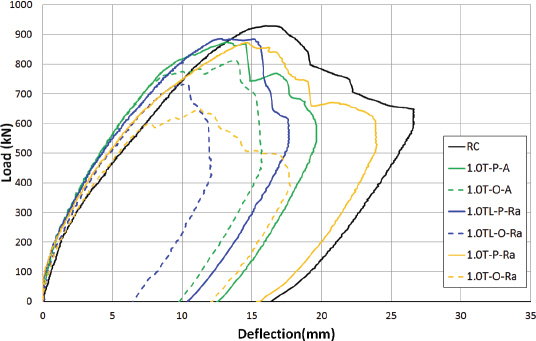

3.5 1, 2м°Ё мӢӨн—ҳ кІ°кіј 비көҗ

Fig. 20мқҖ 1, 2м°Ё мӢӨн—ҳмІҙмқҳ мӢӨн—ҳкІ°кіјлҘј н•ҳмӨ‘-ліҖмң„ к·ёлһҳн”„лЎң лӮҳнғҖлӮё кІғмқҙл©°,

Table 11м—җм„ң 1, 2м°Ё мӢӨн—ҳмІҙмөңлҢҖн•ҳмӨ‘кіј мөңлҢҖліҖмң„лҘј лӮҳнғҖлӮҙм—ҲлӢӨ.

TableВ 11

Load and Deflection of 1st & 2nd Test Specimens

|

Specimens |

Maximum Load |

|

Load (kN) |

Deflection (mm) |

|

1st test |

RC |

929.0 |

26.63 |

|

1.0T-P-A |

874.2 |

19.62 |

|

1.0T-O-A |

813.4 |

15.72 |

|

1.0TL-P-Ra |

884.9 |

17.67 |

|

1.0TL-O-Ra |

733.0 |

12.11 |

|

1.0T-P-Ra |

873.2 |

23.98 |

|

1.0T-O-Ra |

647.8 |

17.77 |

|

2nd test |

M1.0T-P-A |

1104.5 |

31.49 |

|

M1.0T-O-A |

928.1 |

15.27 |

|

M0.8T-P-Ra |

1064.3 |

21.58 |

Fig.В 20

Load-Deflection Curve of Specimens

1м°Ё мӢӨн—ҳмқҳ Pнҳ• мӢӨн—ҳмІҙлҠ” мөңлҢҖн•ҳмӨ‘мқҙ нҸүк· 877.4 kNмңјлЎң RCмӢӨн—ҳмІҙмқҳ 94.4%мқҙл©°, 2м°Ё мӢӨн—ҳмқҳ Pнҳ• мӢӨн—ҳмІҙлҠ” мөңлҢҖн•ҳмӨ‘мқҙ нҸүк· 1,084.4 kNмңјлЎң RCмӢӨн—ҳмІҙмқҳ 116.7%мқҙлӢӨ.

л”°лқјм„ң, к°•нҢҗмқ„ м ҲкіЎн•ң лҰ¬лёҢк°Җ м „лӢЁмІ к·јмқ„ лҢҖмӢ н•ң л¶Җ분м—җм„ңлҠ” лӢЁл©ҙмқҳ нҡЁмңЁм„ұмқҙ мІ к·јмқ„ мӮ¬мҡ© кІғкіј 비көҗ мҡ°мң„м—җ мһҲмңјлӮҳ, лҰ¬лёҢмқҳ л…ём№ҳ л°Ҹ н•ҳл¶Җ лӢЁм Ҳл¶Җ мҡ©м ‘мқҳ кұҙм „м„ұмқҙ мӨ‘мҡ”н•ҳлӢӨкі ліҙ여진лӢӨ.