절곡형 클래딩 기둥 시스템의 내화성능에 관한 실험적 연구

An Experimental Study on Fire Resistance Performance of a Bended Type Cladding Column System

Article information

Abstract

최근 건축물의 대형화, 고층화됨에 따라 합성구조를 많이 사용하고 있으나 이러한 합성구조에 사용되는 강재의 경우 화재에 의한 온도 상승시 강도가 급격히 저감되는 특징을 갖고 있다. 이에 따라 내화성능 확보를 위한 내화공법이 필수적이나 기존 합성 구조에 사용되는 내화공법 중 내화페인트의 경우 3시간 내화성능 확보가 어렵거나 가격이 매우 고가이며, 내화뿜칠재의 경우 비산현상, 습식 작업에 의한 열악한 작업환경 및 시공지연 등 많은 문제점들이 제기되고 있다. 본 연구에서는 KS F 2257-7 기준에 의거하여 기존 내화공법을 생략한 클래딩 기둥 시스템에 대한 실대형 내화실험을 수행하였다. 평가결과 CC-01, CC-02, CC-03 실험체의 경우 접합부의 변형 및 적정 피복두께를 확보하지 못해 3시간 내화성능을 확보하지 못하였으나, 피복두께 및 접합부를 보강한 CC-04, CC-05, CC-06 실험체의 경우 충분한 내화성능으로 인해 3시간 내화성능을 확보 가능한 것으로 나타났다.

Trans Abstract

As buildings are growing higher and larger, more composite structures have been used. However, the steel member used for composite structure tends to rapidly lose its strength at elevated temperatures. For this reason, it is required to apply a fire resistance mechanism, but it is difficult to implement because of the cost and technical limitations in the case of fire-resistant paint. In case of fireproof spray coat, scattering phenomena, poor work conditions for wet application, and construction delay are the main challenges to be addressed. In this study, a full-scale fire resistance test of non-fire resistant cladding column was conducted in accordance with KS F 2257-7. According to the test results, the specimens CC-01, CC-02, and CC-03 failed to meet the requirements for a 3-hour fire resistance rating because of the joint deformation and less cover thickness, while CC-04, CC-05, and CC-06 with increased thickness and reinforced joints satisfied the requirements for a 3-hour fire resistance rating.

1. 서 론

최근 건축물의 대형화, 고층화와 더불어 인간 삶의 질이 향상됨에 따라 다양한 용도 및 특수한 기능을 확보한 건축물의 수요가 증가하는 추세이다(Kim and Lee, 2010). 특히, 초고층 및 대공간 등에 사용되는 기둥의 경우 최소화 된 단면으로 요구 성능을 확보하기 위해 고강도 강재 및 콘크리트를 사용하는 철골구조와 강관 내 콘크리트를 충전하는 합성 구조를 대부분 사용하고 있다(Kim, 2014).

일반적으로 강재는 500 °C 이상 고온에 노출되는 경우 강도가 급격히 저하됨에 따라 구조적으로 강재가 사용되는 경우 내화성능 확보가 필수적이다(Kim and Kang, 2011; Kim et al., 2017). 따라서 내화페인트 및 내화뿜칠을 활용하여 강재 외피를 감싸 화재에 노출된 강재의 온도상승을 방지하는 내화시스템이 일반적으로 사용되고 있다.

내화페인트의 경우 최대 2시간 내화성능을 확보할 수 있는 아크릴계 내화페인트와 3시간 내화성능을 확보할 수 있는 에폭시⋅무기질계 내화페인트를 사용하고 있다. 아크릴계 내화페인트의 경우 3시간 내화성능 확보가 어려우며, 내수성이 취약하고 완전건조가 느려 공기가 지연되는 단점이 있다. 에폭시⋅무기질계 내화페인트의 경우 3시간 내화성능 확보가 가능하지만, 고가이며 다수의 시공인원이 필요하기 때문에 건설현장에 적용되기에는 기술적 한계가 있다. 따라서 3시간 내화성능이 요구되는 12층, 50 m 이상의 대부분의 대형 건축물은 내화뿜칠재로 시공되고 있는 실정이다(Kim et al., 2014). 하지만 내화뿜칠재의 경우 시공시 비산현상으로 인해 작업환경이 열악하고 습식작업에 따른 시공지연 현상이 발생하는 단점이 있다. 추가적으로 이러한 기술은 기둥에 부착된 내화 충전재가 외부 충격에 의해 파괴·박리 되거나 철골의 녹 발생에 의해 부분적인 탈락이 발생하는 등 유지관리가 어려워 화재에 취약한 단점이 있다. 또한 현장시공으로 인해 일정한 내화 피복 두께확보에 어려움이 있거나 시공 환경(온도, 습도 등)에 따라 내화성능의 오차가 크게 발생하게 된다.

본 연구에서는 이러한 문제를 해결하고자 강구조 기둥에 적용 가능한 현장 조립형 내화 클래딩 시스템을 제안하고 이에 대한 내화성능을 평가하고자 한다. 기존 클래딩 기둥의 경우 구조용 강재에 콘크리트를 충전하고 외부마감면이 거푸집 역할을 수행한다. 하지만 별도의 내화성능을 확보하기 위하여 기둥 외부 도장작업을 실시하여 공기가 증가하는 단점이 있다. 하지만 본 연구에서 제안하는 내화클래딩 기둥의 경우 기둥과 외부마감면 사이 내화충전재를 주입하여 시공과 동시에 내화성능을 확보하기 때문에 시공비 및 시공기간이 절감되고 내화피복 두께를 균일하게 하여 보다 안정화된 내화성능 및 품질관리를 확보하는 시스템이다. 이를 통해 기존 강구조 건축물의 내화피복 시공시 발생하는 단점을 최소화할 수 있으며 보다 안정화된 유지관리 및 내화성능을 동시에 만족하는 것이 가능하다.

본 연구에서 제안하는 내화클래딩 기둥 제작 방법은 Fig. 1에 나타내었다. Fig. 1(a)와 같이 기둥의 구조적 역할을 하는 강관을 제작한 후 강관 주변에 Fig. 1(b)와 같이 플렌지와 웨브 부분에 불필요한 내화충전재 주입을 차단하기 위한 내부 강판을 설치한다. 이후 Fig. 1(c)와 같이 0.8 mm 용융아연도금강판을 성형하여 외부 강판을 제작하고 외부 강판을 내부 강판과 고정시킨다. 마지막으로 Fig. 1(d)와 같이 제작된 외부 강판과 내부 강관 사이에 내화충전재를 주입하기 위하여 적정 배합비(W/B 1:1.3)로 믹싱을 한 후 배합된 내화충전재를 주입하여 클래딩 기둥을 완성한다.

본 연구에서는 클래딩 기둥의 접합부 상세 및 충전 두께에 따른 내화성능 평가를 위해 KS F 2257 시험방법을 통해 실대형 내화시험을 수행하였으며, 추가적으로 기존 내화페인트 및 내화뿜칠재료 대비 개발기술의 경제성에 대해 분석하였다.

2. 실험 계획 및 방법

2.1 실험 계획

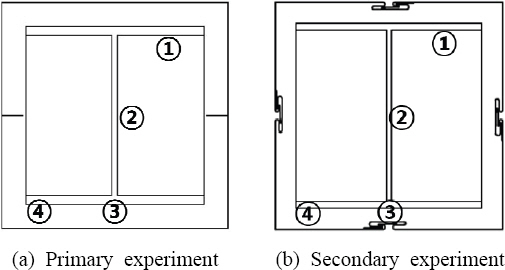

본 연구에서는 국내 기준에 적합한 3시간 이상 내화클래딩 기둥을 건축물에 적용하기 위해 실대형 내화실험을 진행하였다. 실험에서 사용된 화재시나리오 곡선은 KS F 2257-1에서 제시된 표준화재곡선을 사용하였으며 평가 대상 실험체는 클래딩 기둥의 외부 마감면 접합부에 내화페인트 도포유

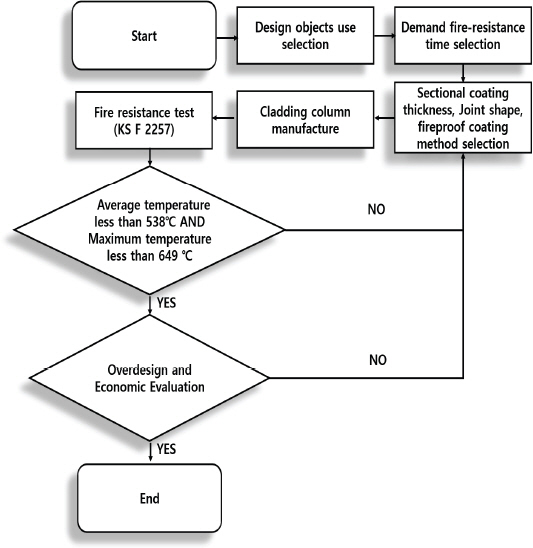

무와 외부 강판 마감면의 형태 및 피복두께를 변수로 설정하였다. 내화클래딩 기둥 제작의 Flow chart는 Fig. 2와 같다.

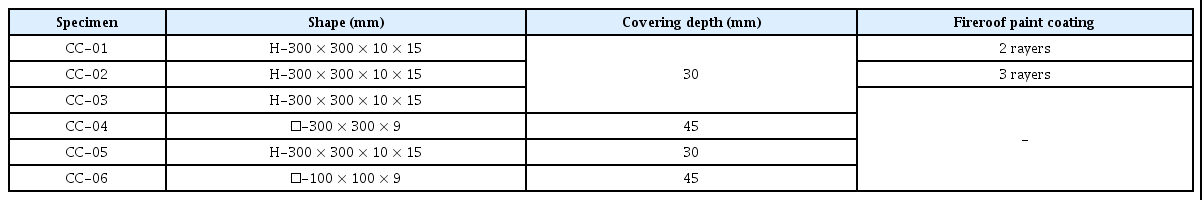

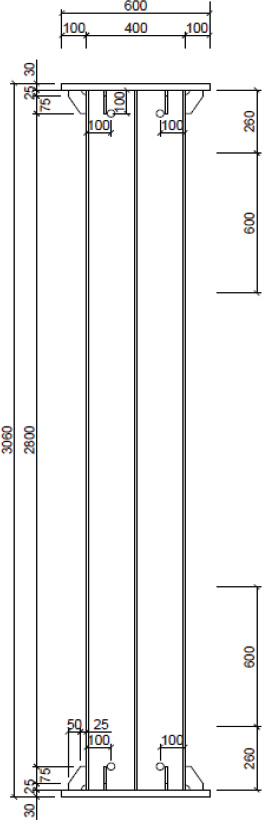

Table 1은 내화실험 대상 실험체 및 세부사항을 나타내고 있으며, Fig. 3은 각 실험체 별 상세 접합부를 나타내고 있다. Fig. 3(a)는 외부 마감면 접합부에 내화페인트를 2회 도포한 CC-01 실험체와 내화페인트를 3회 도포한 CC-02 실험체를 나타내고 있으며 Fig. 3(b)는 내화페인트를 도포하지 않고 외부 마감면 접합부를 3회 절곡한 CC-03 실험 체를 나타내고 있다. Fig. 3(c)는 내화페인트를 도포하지 않고 외부 마감면 접합부의 형태 및 피복두께를 변형한 CC-04, CC-05, CC-06 실험체를 나타내고 있다.

Table 1에 나타난 바와 같이 CC-01, CC-02 실험체의 경우 외부 마감면 접합부에 내화페인트 2회, 3회를 도포 하였으며, CC-03 실험체의 경우 외부 마감면 접합부에 내화페인트를 도포하지 않고 3회 절곡하였다. CC-04, CC-05, CC-06 실험체의 경우 외부 마감면 접합부를 변형 하였으며, 내부 화염 침투에 의한 내화성능 저하를 막기 위하여 세라 믹 섬유 블랭킷으로 보강하였다. 또한, 외부강판과의 고정을 위해 Z-BAR를 설치하였다. CC-06 실험체의 경우 모듈러 건축물 기둥의 3시간 내화성능을 확보하기 위하여 단면적을 축소하여 제작하였다. 각 실험체별 피복두께, 외부 마감면의 접합부 형태 그리고 내화방법을 변수로 설정하여 내화성능 평가를 수행하였다. 실험에서 사용된 내화페인트는 H사에서 2시간 내화인증을 받은 유기질 유성 내화도료를 사용하였다.

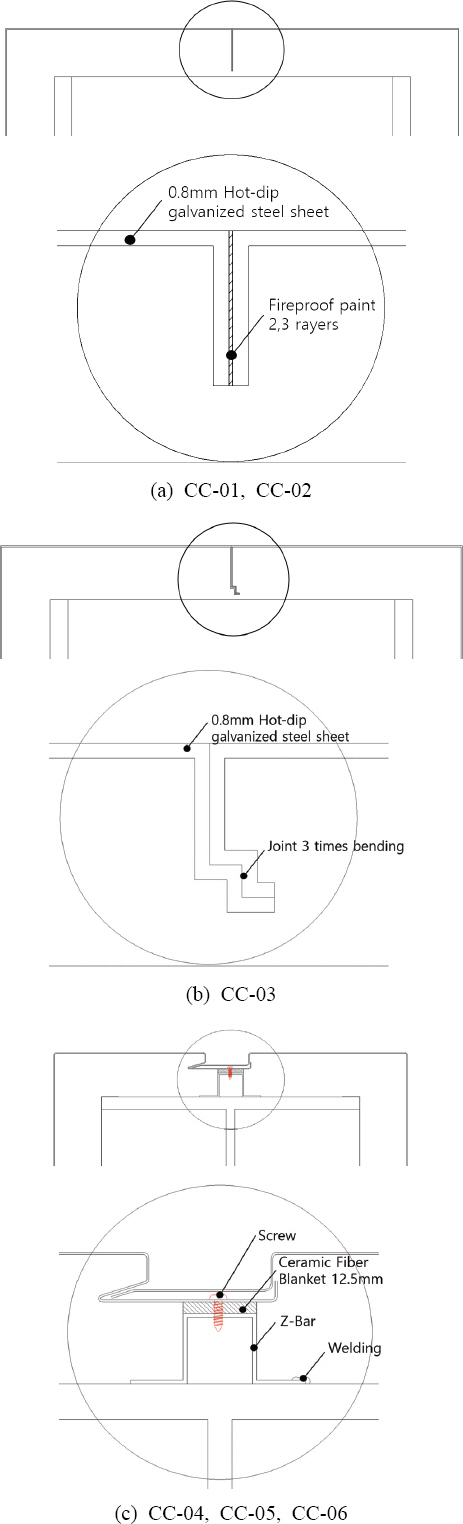

평가 대상 실험체는 크게 구조적 역할을 하는 각형강관과 H형강관, 화재로 인한 온도 상승을 차단하는 내화충전재와 내화페인트, 외부 마감 역할을 하는 용융아연도금강판(0.8T)으로 구성되어 있다. Fig. 4에는 기둥의 상세도를 나타내었다. 기둥의 길이는 3,000 mm이며 다목적가열로와 결합시키기 위하여 베이스플레이트와 기둥 상하 단부와의 접합부에 각각 8개의 리브를 보강하였다.

2.2 실험 방법

본 연구에서 수행된 실험은 KS F 2257-7 (2004) 「건축 부재의 내화시험 방법 – 기둥의 성능조건」에서 제시하고 있는 성능 평가 방법에 따라 12층 이상 구조물에 적용 가능하

도록 3시간 비재하 내화성능 실험을 진행하였다. 각 실험체의 구조용 강관의 표면온도(3point, 3section, 실험체당 9개)를 측정하여 내화성능을 평가하기 위해 Fig. 5와 같이 열전대를 설치하였으며, 최고온도를 측정하기 위해 강관의 화염 노출이 가장 심하다고 판단되는 외부 마감면 조인트와 가까운 강관 표면에 추가로 열전대를 설치하였다. 기둥의 성능 기준으로는 KS F 2257-7에서 제시하고 있는 각 단면별 강재 평균 온도가 538 °C를 초과하지 않아야 하며, 온도가 측정된 모든 구간에서의 최대온도가 649 °C를 초과하지 않아야 한다.

3. 내화성능 실험 결과 및 분석

3.1 내화성능 실험 결과

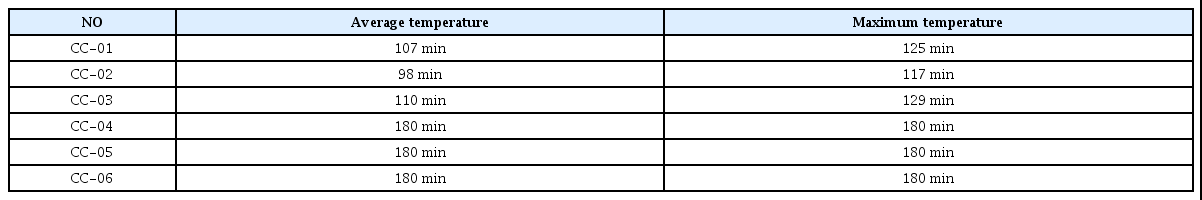

KS F 2257-7 시험방법에 따라 내화클래딩 기둥의 내화성능을 수행하였으며, 내화성능에 관한 실험체들의 내화성능 실험 결과는 Table 2와 같다.

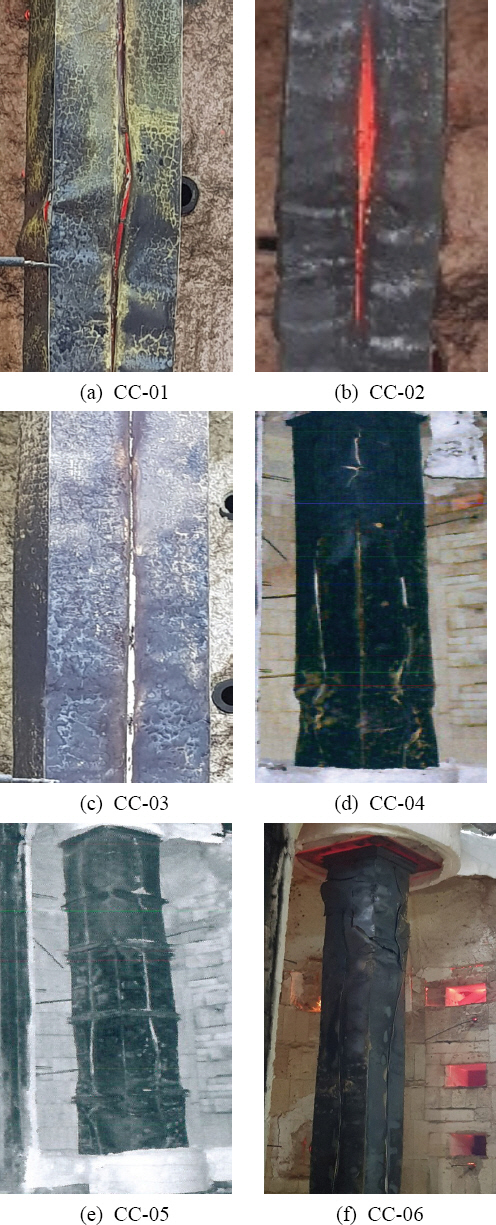

Fig. 6에 각 실험체의 실험 종료 후 가열면을 나타내고 있으며 접합부의 변형 여부를 확인 할 수 있다. Fig. 6(a)와 같이 접합부 내화피복이 적용된 CC-01은 고온에 노출된 접합부의 내화페인트 발포현상으로 인해 접합부위가 벌어지는 현상이 나타났다. CC-02는 CC-01에 비해 조인트 부위의 변형이 많이 발생하였으며 주원인으로는 내화페인트 도포 횟수에 따른 발포 현상이 증가한 것으로 판단하였다.

Fig. 7에는 내화시간에 따른 온도관계를 정리하였다. CC-01 실험체와 CC-02 실험체 모두 실험 시작 후 60분까지 완만한 온도상승을 나타냈으나 60분 이후 가파른 온도상승을 보였다. 이는 상기에서 언급한 바와 같이 내화페인트로 인한 접합부 변형에 따른 기둥 내부 화염 침투로 인한 현상으로 판단된다. 그 결과 CC-01 실험체의 경우 강관의 중앙부에 설치한 열전대(CH1, CH2)에서 107분에 평균온도 538 °C를 초과하였으며 125분에 최대온도 649 °C를 초과하였다. CC-02 실험체의 경우 동일하게 강관의 중앙부에 설치한 열전대(CH1, CH2)에서 98분에 평균온도 538 °C를 초과하였으며 117분에 최대온도 649 °C를 초과하였다.

Fig. 6(c)와 같이 CC-03 실험체의 경우 내화페인트를 도포하지 않고 외부 강판 접합부를 3회 절곡한 실험체로서 CC-01, CC-02 실험체에 비해 외부 강판의 변형은 확인되지 않았다. 그러나 Fig. 7(c)와 같이 실험 시작 110분 경과 후 구조용 강관이 평균온도 기준을 초과하였고 129분 경과 후 최대온도 기준을 초과하였다. 이는 Fig. 6(c)에 나타난 바와 같이 접합부위를 절곡하여 접합부 변형을 최대한 방지하였으나 내화충진재의 피복두께 부족으로 인해 구조용 강관 내 온도가 상승하여 요구 내화시간을 만족하지 못한 것으로 분석되었다.

1차 실험 결과를 바탕으로 클래딩 기둥의 내화성능을 확보하고자 접합부와 피복두께를 변형하여 2차 실험을 진행하였다. 1차 실험체의 외부 강판의 경우 두 개의 강판을 체결하는 방식으로 제작했지만, 2차 실험체의 경우 온도 상승에 의한 접합부 변형을 방지하기 위해 외부 강판의 접합부를 결합식으로 변경하였고 화염의 기둥 내부 침투로 인한 온도 상승을 방지하기 위해 세라믹 섬유 블랭킷으로 보강하였다. 또한, 적정 피복두께 미확보로 인한 내화성능을 만족하지 못해 피복두께를 45 mm로 변경하여 내화성능 평가를 진행하였다. 실험 결과 Fig. 6(d)와 같이 CC-04 실험체의 경우 접합부의 변형이 발생하지 않았다. 원인으로 외부 강판 접합부의 조인트 보강과 피복두께 증가 및 내화페인트를 도포하지 않아 접합부의 변형이 발생하지 않은 것으로 판단된다.

Fig. 7(d)와 같이 CC-04 실험체의 경우 15분 경과 후 온도가 98 °C까지 상승하지만 20분 경과 후 온도 상승 없이 일정 온도를 유지하였다. 원인으로 과도한 피복두께 확보로 인하여 온도 상승이 이루어지지 않았다고 판단된다.

2차 실험 결과를 바탕으로 피복두께의 과설계로 인하여 3시간 내화성능을 달성하지만, 클래딩 시스템의 적정 피복두께를 선정하기 위하여 CC-05 실험체의 경우 30 mm로 피복두께를 변경하여 실험을 진행하였다.

3차 실험 결과 Fig. 6(e)와 같이 CC-05 실험체의 외부 마감면 접합부의 변형이 발생하지 않았으며, Fig. 7(e)와 같이 CC-05 실험체의 경우 110분 경과 후 급격한 온도 상승을 보이지만 150분 경과 후 일정 온도를 유지하였으며 최대온도 평가 기준인 649 °C에 비해 최고온도가 412 °C로 적정 내화성능을 갖는 것으로 판단된다.

4차 실험의 경우 3시간 내화성능을 갖는 모듈러 건축물에 적용 가능한 기둥제작을 위하여 각관의 단면적을 축소하고 외부 강판 접합부 보강 및 피복두께를 45 mm로 설정하여 실험을 진행하였다.

Fig. 6(f)와 같이 CC-06 실험체의 경우 외부 마감면의 변형이 발생하지 않았으며, Fig. 7(f)와 같이 CC-06 실험체의 경우 10분 경과 후 100 °C까지 온도가 상승하지만 20분 이후 일정 온도를 유지하였다. 원인으로 CC-04 실험체와 동일하게 과도한 피복두께 확보로 인한 구조용 강관 내 온도 상승이 이루어지지 않았다고 판단된다.

Table 2와 같이 총 6가지 실험체의 3시간 비재하가열 시험 결과 1차 실험의 경우 내화페인트의 발포 현상으로 인한 외부 강판 마감면의 변형과 피복두께 미확보로 인한 내화성능을 만족하지 못하였다. 2차 실험의 경우 외부 강판의 보강과 피 복두께를 45 mm로 변경하여 실험한 결과 CC-04 실험체의 내화성능 기준은 만족했지만 피복두께의 과설계로 인하여 적정 피복두께 확보를 위해 3차 실험을 진행하였다. 3차 실험 결과 CC-05 실험체가 적정 피복두께에

3시간 내화성능을 확보할 수있는 실험체로 선정되었다. 4차 실험 결과 모듈러 건축물에 적용 가능한 CC-06 실험체의 경우 내화성능은 만족하지만, CC-04 실험체와 동일하게 피복두께의 과설계로 인한 적정 피복두께에 관한 실험이 이루어져야 한다고 판단된다.

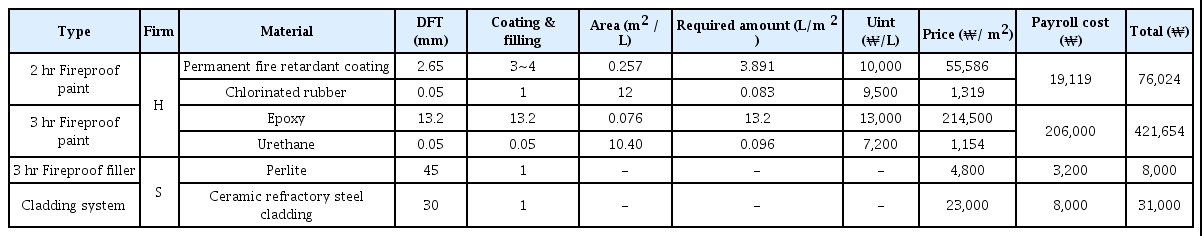

4. 경제성 분석

국내 H사의 유기질 내화페인트와 에폭시 내화페인트의 일위대가와 S사의 내화뿜칠재와 내화클래딩 기둥에 적용되는 내화충전재의 일위대가의 시공단가를 비교하여 경제성을 분석한 결과를 Table 3과 같이 나타내었다. 2시간 아크릴 내화페인트의 경우 시공두께 2.7 mm를 요구하며 55,586원의 시공단가와 19,119원의 인건비로 총 공사비 1 m2 당 76,024원이었으며, 12층 이상의 초고층 건축물에 적용 가능한 3시간 에폭시 내화페인트의 경우 시공두께 13.7 mm를 요구하며 214,500원의 시공단가와 421,654원의 인건비로 총 공사비 1 m2 당 421,654원으로 2시간 내화페인트의 약 6배 높은 가격을 보였다. 반면, 내화뿜칠재의 경우 시공두께 45 mm를 요구하며 4,800원의 시공단가와 3,200원의 인건비로 총 공사비 1 m2 당 8,000원을 요구하였으며, 본 실험에

적용한 3시간 내화충전재의 경우 시공두께 30 mm 당 23,000원의 시공단가와 8,000원의 인건비로 총 공사비 1 m2 당 31,000원을 요구하였으며 내화페인트에 비해 약 14배 가량 저렴하였다.

시공단가는 내화뿜칠재가 가장 저렴하지만, 시공 시 내화뿜칠재 시공으로 인한 공기지연 현상이 발생한다. 또한, 비산문제로 인해 작업자의 근무환경에 영향을 미치고 일정 내화피복 두께확보의 어려움이 있으며 외부 충격에 의한 파괴⋅박리 현상 및 녹에 의한 부분적인 탈락 현상이 발생하여 시공성이 저하된다.

클래딩 시스템의 경우 내화뿜칠재보다 단가가 높지만 1회 내화충전재 충진 작업으로 기존 내화작업 기간 7일을 1일로 단축할 수 있고, 고가 내화페인트대신 내화충전재를 사용하여 비용이 약 30%가 절감하여 공사비를 감축시킬 수 있을 것으로 분석되었다.

기존 기술과 달리 내화클래딩 기둥 시스템은 강관에 외부 강판을 설치하여 내화충전재를 주입하는 내화성능을 확보하는 방식으로 시공에 따른 비산 문제와 작업시간을 50% 단축 가능하고, 내화페인트 대비 단가가 저렴하여 경제성이 양호한것으로 판단된다. 또한 현장 작업 시 내화물(콘크리트) 충진으로 비산이 발생하지 않아 방호 네트 및 시트를 생략할수 있어 작업환경이 향상되고 철골재와 클래딩재간의 이격재로 내화피복두께 확보가 용이하여 품질확보가 용이할 것으로 판단되었다.

5. 결 론

최근 건축물의 고층화 대형화로 기둥의 최소 단면으로 요구 성능을 확보하기 위해 합성 구조를 사용하고 있으며, 강재의 고온 노출에 의한 강도 저하를 방지하기 위하여 내화성능을 확보가 필수적이다. 기존 사용되는 내화방식의 경우 비용, 시공성, 유지관리 및 내화피복 두께 확보에 어려움이 있어 이를 개선하고 3시간 내화성능 확보를 위해 KS F 2257-7의 실험방법 및 평가 기준에 의거하여 내화실험을 수행하였으며 다음과 같은 결론을 도출하였다.

(1) CC-01, CC-02 실험체의 경우 온도 상승 시 내화페인트의 팽창하는 특성으로 인하여 외부 강판 마감면에 변형이 발생하였다. CC-02 실험체의 경우 외부 강판 마감면의 변형이 동일하게 일어났으며 세 실험체 모두 내화성능을 만족하지 못하였다. 내화성능을 만족하지 못한 원인으로 가열면의 용융아연도금강판 온도상승, 접합부 변형으로 인한 내부 화염 침투, 침투한 화염에 의한 강관으로 열전달을 통해 온도 상승이 급증하였고 평균온도 538 °C 최대온도 649 °C를 초과하여 내화성능을 확보하지 못하였다.

(2) CC-04 실험체의 경우 외부 강판 접합부의 형태 변형 및 피복두께를 45 mm로 증가하여 실험을 진행하였다. 실험 결과 외부 마감면의 변형이 발생하지 않았고 내화성능을 만족하였지만, 피복두께의 증가로 인한 과설계가 이루어진 것으로 판단된다. CC-05 실험체의 경우 외부 강판 접합부의 형태 및 피복두께를 35 mm로 변경하여 실험을 진행하였다. 실험 결과 CC-05 실험체의 경우 내화피복두께에 따른 적정 내화성능을 만족하였다. CC-06 실험체의 경우 모듈러 건축물에 적용하기 위하여 강관의 단면 축소 및 외부 강판 접합부의 형태와 비복두께를 45 mm로 증가하여 실험을 진행한 결과 CC-04 실험체와 유사한 실험결과를 나타내었다. 원인으로 피복두께의 과설계로 판단된다. 따라서 외부 강판의 변형이 발생하지 않고 적정 피복두께에 따른 내화성능을 만족한 CC-05 실험체를 가장 우수한 실험체로 선정하였다.

(3) 본 연구에서 제안된 클래딩 시스템의 경우 기존 기술과 달리 일체형 내화피복 시스템으로 인한 시공비 감소와 추가적인 내화피복 및 외부 마감 공정 없이 클래딩 피복 내부로 내화충전재를 충진하면서 마무리 공정 기능을 겸용하고 있다. 따라서 고층 건축물과 같이 다량의 강구조 기둥이 적용되는 경우 해당 기술을 사용하여 획기적으로 공사비 및 시공기간을 절감시킬 수 있을 것으로 판단된다.

향후 내화충전재 주입에 따른 시공성 향상을 위한 내화충전재의 기본 거동 특성 실험과 충진방법 등 물성평가연구가 필요하며 피복두께 및 외부 강판 마감면에 따른 해석적 평가 연구가 추가적으로 필요할 것으로 판단되었다.

감사의 글

본 연구는 도시건축연구사업의 연구비지원(20AUDP- B100356-06 연구사업)에 의해 수행되었습니다.