1. 서 론

강구조는 공장제작, 현장설치를 통한 건식공법 구현으로 시공성 개선에 아주 효과적인 구조공법이다. 그러나 근자에 들어 지속된 소재가격 급등으로 자재비가 차지하는 비중이 상대적으로 큰 강구조는 철근콘크리트 구조에 비해 경쟁력이 저하되는 결과를 초래하였다. 반면 최근 주당 52시간 근무제 확산과 레미콘 출하시간 관리(오전 8시 시작, 오후 5시 마감) 등으로 현장 작업 최소화를 위해 일부 공사비 상승 보다 시공성개선과 공기단축을 요구하는 현장이 증가하고 있다.

강구조는 공장제작 후 현장설치 하는 제작 특성으로 운반 및 현장설치 과정에서 발생하는 국부변형에 대한 관리방안이 불명확하여 현장감독자 및 제작자 간에 불협화음이 발생할 우려가 있다. 제작특성상 현장반입 후 변형발생이 확인된 부재를 공장에서 보수하여 현장에 재반입 하는 경우는 경미한 보수에 해당할 수 있다. 그러나 공장에서 재제작 하는 경우, 자재 수급부터 다시 진행하면, 현장공사가 상당기간 지연되는 결과를 초래할 우려가 있다. 그럼에도 불구하고, 운반 및 설치과정 등에서 발생한 변형에 대해 어떤 기준으로 보수하면, 설계강도를 확보할 수 있는지에 대한 기술적 판단근거는 적다.

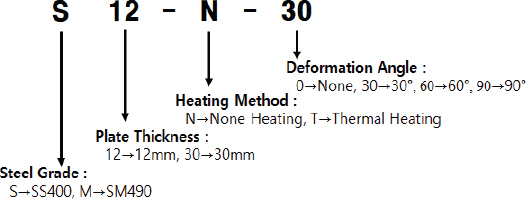

이에 본 연구에서는 현장에서 많이 사용되는 판재 12 mm, 30 mm에 대해 SS400 (현 기준 SS275)과 SM490 (현 기준 SM355) 강종을 대상으로 시험을 실시하여 가열교정에 의한 소재의 기계적 특성과 조직변화 등을 확인하였다. KS 규격 및 평가는 논문작성 시점의 신기준을 참고하였다.

2. 강재의 가열교정 시 특성

① 강재의 분자구조를 변화시킬 수 있는 변태온도(723 °C) 이하로 가열할 것

② 고온상태에서 기계적 교정하중은 해당온도에서 항복강도 이하로 할 것.

③ 소성변형이 일어난 부위는 국부적으로 실시 할 것 등이다.

① 초기 항복강도 대비 약 20% 강도 증가

② 초기 인장강도 대비 약 10% 강도 증가

③ 초기 연신율 대비 약 30% 변형능력 저감

④ 가열교정 횟수 증가 시 상기 특성이 명확해 짐

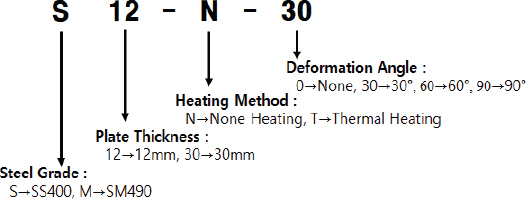

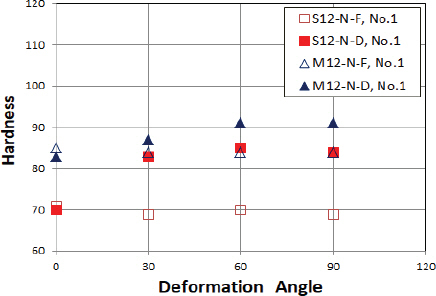

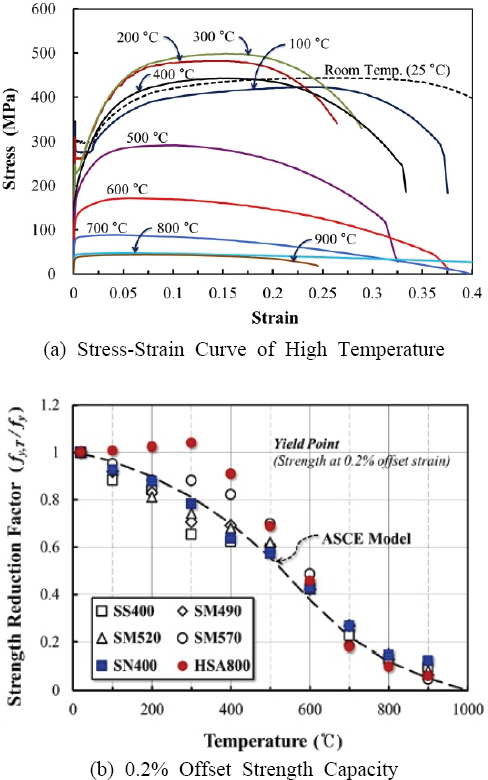

Fig. 1은 온도에 따른 강재의 강도변화와 이를 평가하는 방법에 대한 연구결과이다(

Choi et al., 2014). 연구결과 강재는 200 °C ~ 300 °C 온도구간에서 강도가 일부 상승하나, 400 °C를 초과하는 영역에서 급격한 강도저감 현상을 보인다. 강재가 상온에서 소성변형이 일어나면 시간이 경과됨에 따라 강재의 강도(항복강도와 인장강도) 및 경도증가, 연신율과 같은 연성(ductility)이 저감하는 변형시효현상이 발생한다. 이러한 현상은 금속의 결정구조가 변화하는 전이단계에서 탄소 및 질소와 같은 화학성분과 철 분자구조의 고착에 따른 영향으로 소성변형에 따른 전위밀도가 높아짐에 기인한다. 강도증가와 연성감소는 탄소강에서 나타나는 일반적인 특징으로 가열교정을 통해 일정부분 원강재의 특성과 유사하게 복원이 가능하나, 변형정도가 심한 경우에는 원강재의 특성과 상이한 취성적 강재특성이 나타나므로, 교정이 가능한 변형정도에 대한 범위설정이 필요하다. Federal Highway Administration (

FHWA, 1998)에서는 강재 항복변형률의 100배까지 범위를 허용범위로 설정하고 있으나, 실제 현장에서 그 허용범위를 파악하기 어려우며 또한 지정된 허용범위를 초과하는 변형이 상존하므로 검증이 필요하다.

Fig. 1

Strength Capacity at High Temperature

3. 손상강재의 가열교정 시험

3.1 시험 개요

기계적 교정시험을 위해 SS400 및 SM490 강재의 12 mm 및 30 mm 강판을 대상으로 시험을 실시하였다. 12 mm 두께는 일반적인 압연 H형강의 플랜지 두께 범위에서 중간 정도의 값으로서 압연 형강의 플랜지 및 웨브 두께를 상당범위를 포함하는 대표두께로 간주하였다. 30 mm 강판은 높은 하중을 부담하는 기둥의 플랜지 부분에 적용 가능한 두께로서 후판의 가열교정 특성을 파악하기 위해 선정하였다.

시험은 대상 강재를 인위적으로 변형한 후, 가열 및 비가열로 기계적 교정을 채택하여 실시하였으며 교정된 강재에 대해 인장시험편, 화학시험편 및 경도시험편을 제작하여 소재시험을 실시하였다.

3.2 시험종류 및 시험체 제작

3.2.1 기계적 교정

기계적 교정은 강종과 판두께, 교정방법, 변형정도(변형각도)를 주요변수로 설정하여

Table 1과 같이 구분하여 제작하였다.

Table 1

|

Divisions |

Specimens |

|

Steel Grade |

SS400, SM490 |

|

Plate Thickness |

12 mm, 30 mm |

|

Heating Method |

None Heating, Thermal Heating |

|

Deformation Angle |

30°, 60°, 90° |

|

시험의 주요변수는 각각의 판두께에 대한 변형정도를 기준으로, 판두께 12 mm인 경우 30°, 60°, 90°로 30° 단위로 굽힘각을 설정하였다. 굽힙반경은

KS D 3864 (2019)의 건축구조용 각형 탄소강관 제조방법을 참고하여 판두께 2배 이상의 내부 곡률로 설정하였다. 판두께 30 mm의 경우, 후판의 굽힙성 및 실제 현상을 고려하여 30°, 60°로 하였다.

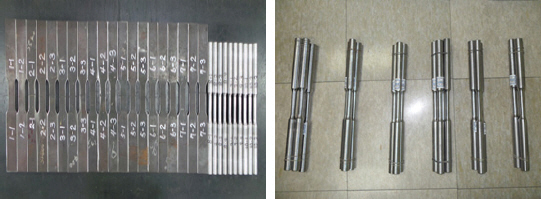

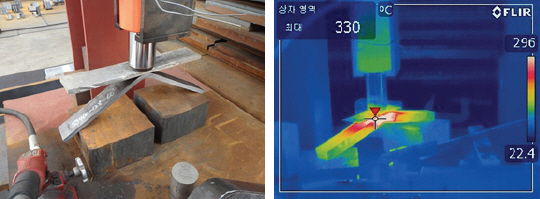

Fig. 2는 강판을 100톤 프레스를 사용하여 굽힘한 시험체의 굽힘 정도와 제작과정이다.

Fig. 2

Press Fabrication and Bending Degree

교정방법의 영향을 평가하기 위해 상온 비가열교정과 고온 가열교정으로 구분하여 강재특성을 비교하였다. 고온 가열교정은 가열에 의한 강도저하로 부재의 교정작업을 용이하게 하나, 소재의 변화 등이 발생하므로 이를 평가하였다. 가열온도는 강재의 조직을 변화시키지 않는 변태온도 이하범위인 600 °C를 기준으로 하였다.

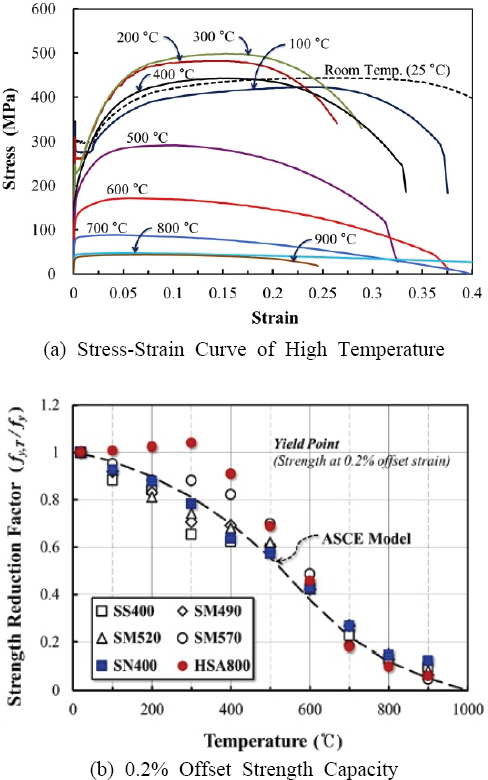

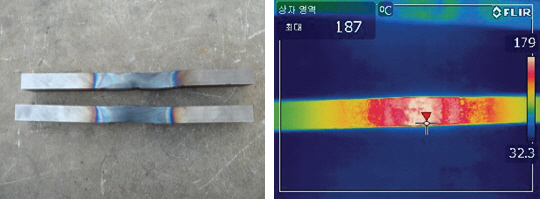

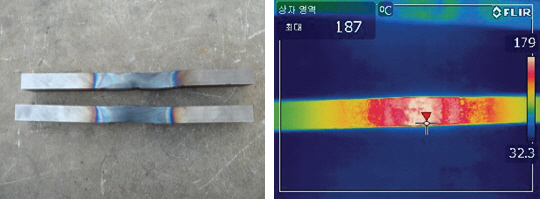

3.2.2 인장 시험

기계적 교정을 마친 강재에 대해 KS B 0801에 따라 두께별로 구분하여 12 mm 강판의 경우 5호 시험편 판형으로, 판두께 30 mm 강판의 경우 10호 시험편 봉형으로 인장시험편을 제작하였다(

Fig. 3).

Fig. 3

Specimens for Tensile Strength Test

3.2.3 화학성분 시험

화학성분조성은

KS D 3503 (2018)의 일반구조용 압연강재(SS400, 12 mm)와

KS D 3515 (2018)의 용접구조용 압연강재(SM490, 30 mm)에서 화학성분 함량의 상한치를 규정하고 있다. 화학성분 시험은 원 강재와 교정 강재의 화학성분의 변화를 확인하기 위해 실시하였다.

Table 2는 두 개 강종의 화학성분 기준치이다.

Table 2

|

Composition |

SS400 (%) |

SM490 (%) |

|

C |

below 0.25 |

below 0.20 |

|

Si |

below 0.45 |

below 0.55 |

|

Mn |

below 1.40 |

below 1.60 |

|

P |

below 0.05 |

below 0.035 |

|

S |

below 0.05 |

below 0.035 |

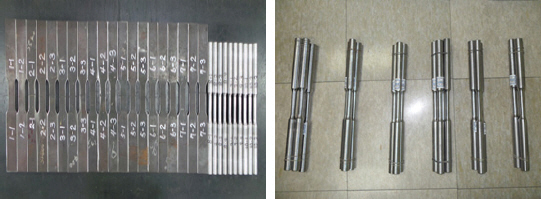

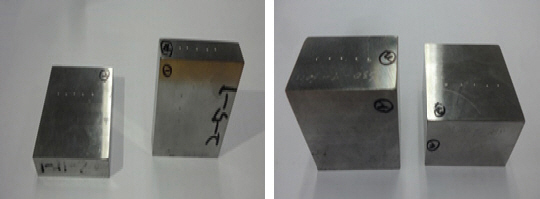

3.2.4 경도 시험

경도는 강재 표면의 단단함을 나타내는 정량적인 값으로 국부적인 변형에 저항하는 능력정도를 의미한다. 일반적으로 강재의 경도와 강도는 비례관계를 나타내지만, 연성은 감소하는 경향이 있으며, KS에는 별도로 강재의 경도에 대해서 규정하고 있지는 않다. 경도시험은 로크웰경도로 실시하였으며,

Table 3은 탄소강에 대해 Society of Automative Engineer (

SAE, 1992)에서 제공하고 있는 인장강도가 유사한 강종 A36 (Grade A), A572 (Grade 50)에 대한 로크웰 경도이다.

Table 3

|

A36 / SS400 |

A572 / SM490 |

|

Tensile Strength |

400 MPa |

490 MPa |

|

Rockwell hardness |

67.8 |

78.7 |

경도시험은 가열부와 비가열부로 나뉘어 실시하였으며, 각 시험편당 표면부위 및 단면부위 4곳을 측정하여 기계적 교정에 의한 강재의 경도특성을 파악하였다(

Fig. 4).

Fig. 4

Specimens for Hardness Test

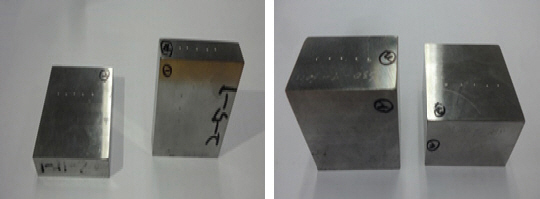

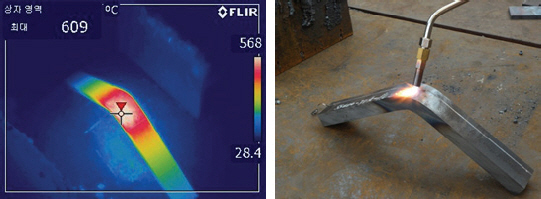

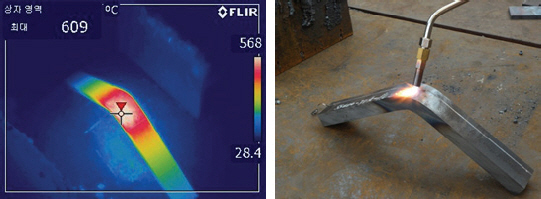

3.3 고온 가열교정

고온 가열교정은 30°, 60°, 90°로 변형시킨 강판(

Fig. 5)을 600 °C의 온도로 가열하여 강재의 강도를 저하시킨 상태에서 Hammering 및 Jacking과 같은 외력을 가하여 변형을 교정하였다. 제작은 시험편을 산소토치로 목표온도까지 가열 후, 해머를 사용하여 1차적으로 타격하여 전체적인 면내변형을 교정하였으며, 2차적으로 오일잭을 사용하여 국부적 변형을 제어해 시험편의 평활도를 확보하였다.

Fig. 5

Pre-Calibration Specimens

3.3.1 온도 관리방법

가열교정은 시험편을 온도 600 °C까지 가열하기 위해 열화상 카메라 및 비접촉 온도계를 사용하여 온도확인을 하였다. 가열방법은

Fig. 6과 같이 산소 토치로 교정부위를 가열할 경우 순간적인 온도가 목표온도를 초과할 가능성이 높으므로, 횡방향으로 빠르게 토치를 이동하여 교정부위의 온도가 전체적으로 목표온도에 도달하도록 하였다. 온도관리는 비접촉 온도계를 이용하여 온도측정을 실시하였다(

Fig. 7).

Fig. 6

Heating Calibration and Temperature Distribution (Plate thickness 30 mm)

시험편은 가열직후부터 냉각이 시작되어 해머링 준비까지 약 50 °C 정도의 온도가 저하하나, 변형교정을 위한 강도저하 효과가 충분히 발현될 수 있는 온도영역이므로 추가 가열은 별도로 실시하지 않았다.

3.3.2 망치질(Hammering) 교정

망치질에 의한 교정은 망치의 크기와 가력정도 등에 따라 상이한 편차가 발생할 수 있으므로 한 사람에 의해 동일 가력토록 관리하였다.

Fig. 7

Temperature Distribution of Hammering Calibration

상대적으로 두께가 얇은 12 mm 시험편은 가열 후 망치질에 의해 굽힘부의 변형이 대부분 평평하게 회복되었다. 그러나 30 mm 시험편은 가열에 의한 강도저하에도 불구하고 망치질에 의한 변형 교정은 잘 이루어지지 않았다. 이는 망치에 의한 응력이 강판의 항복강도에 도달하지 못하기 때문으로 사료된다. 망치질 직후의 온도분포는 평균적으로 420 °C ~ 470 °C 영역으로 나타났다.

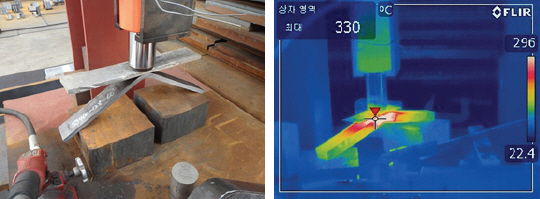

3.3.3 오일잭(Oil Jack) 교정

망치질 교정으로 전체적 변형을 교정한 후, 잔존하는 국부적 변형을 제어하기 위해 오일잭을 사용하여 잔존변형을 교정하였다. 오일잭 교정에서 시험편 온도는

Fig. 8과 같이 전체적으로 300 ~ 400 °C 영역으로, 원 강재의 항복강도 수준으로 회복되는 영역이다. 상대적으로 두께가 얇은 12 mm 시험편은 오일잭 하중으로 변형교정이 가능하나, 30 mm 시험편의 경우 변형교정을 위해 추가 재가열이 필요한 것으로 나타났다.

Fig. 8

Temperature Distribution of Jacking Calibration

재가열 없이, 오일잭의 하중만으로 교정을 진행한 판재는 교정 중에 시험편(S30-T-60: 30 mm, 60° 변형)의 파괴가 발생하였다.

Fig. 9는 S30-T-60 시험편의 파괴 형상이다. 그러므로 후판의 경우, 교정 중의 파괴가 발생하지 않도록 강재의 상⋅하 표면 및 단면방향의 온도관리가 필요하다. 판재의 기계적 가열교정은 온도 외에 외력의 크기도 강재의 특성을 보존하기 위해 매우 중요한 요소이므로 변형교정 시 외력의 크기에 대한 사항도 고려해야 한다.

Fig. 9

Fracture of Mid-Jacking Calibration (S30-T-30 Specimen)

교정 종료 후 온도분포는

Fig. 10과 같이 150 ~ 200 °C 영역으로 상온에서 공기중 냉각하였다. 후판의 경우, 교정 완료 후에도 가열 교정한 부위의 잔존변위가 발생하는 경우가 있었으나 잔존변위 및 잔류응력 등을 확인하지 않았으며, 잔존변위는 오일잭의 용량에 따른 문제로 판단된다.

Fig. 10

Temperature Distribution of Post-Jacking Calibration

4. 시험결과 및 고찰

4.1 화학성분 시험결과

가열교정 강재와 비가열교정 강재로 구분하여 강재의 화학성분 시험을 실시하였으며 시험결과는

Table 4와 같다.

Table 4

Test Result of Chemical Composition

|

Specimens |

C (%) |

Si (%) |

Mn (%) |

P (%) |

S (%) |

|

Name |

Heating |

|

S-12-N-0 |

None |

0.16 |

0.20 |

0.88 |

0.030 |

0.008 |

|

S-12-T-30 |

° |

0.16 |

0.20 |

0.88 |

0.029 |

0.008 |

|

S-12-T-60 |

° |

0.16 |

0.20 |

0.88 |

0.029 |

0.009 |

|

S-12-T-90 |

° |

0.16 |

0.20 |

0.89 |

0.030 |

0.009 |

|

M-12-N-0 |

None |

0.072 |

0.24 |

1.61 |

0.020 |

0.009 |

|

M-12-T-30 |

° |

0.072 |

0.24 |

1.61 |

0.020 |

0.009 |

|

M-12-T-60 |

° |

0.070 |

0.24 |

1.62 |

0.019 |

0.009 |

|

M-12-T-90 |

° |

0.072 |

0.24 |

1.62 |

0.020 |

0.009 |

|

S-30-N-0 |

None |

0.19 |

0.16 |

0.48 |

0.014 |

0.009 |

|

S-30-T-30 |

° |

0.19 |

0.16 |

0.48 |

0.014 |

0.009 |

|

S-30-T-60 |

° |

0.18 |

0.17 |

0.48 |

0.014 |

0.009 |

|

M-30-N-0 |

None |

0.21 |

0.33 |

1.53 |

0.035 |

0.006 |

|

M-30-T-30 |

° |

0.20 |

0.33 |

1.53 |

0.035 |

0.006 |

|

M-30-T-60 |

° |

0.20 |

0.34 |

1.50 |

0.035 |

0.005 |

측정결과, 가열교정과 비가열교정 시험편의 값들은 전반적으로 Korea Industrial Standards (KS)를 만족하였으며, 가열교정에 의한 화학성분의 변화는 거의 없는 것으로 나타났다. 그러나 SM490 강재 판두께 12 mm (M-12t)의 경우, 망간(Mn) 성분이 KS 상한치(1.6% 이하)를 다소 초과하였으나, 규격에 대한 오차범위가 크지 않고 원소재도 동일한 범주로 확인되어 가열교정에 의한 강재의 성분변화는 없는 것으로 판단된다.

4.2 인장강도시험 결과

4.2.1 항복강도와 인장강도

4.2.1.1 SS400 강재

Table 5는 SS400 강재에 대한 항복강도, 인장강도, 항복비 시험결과이다. 시험은 3개 시험편을 제작하여 인장강도시험을 수행하였으며(일부 시험편은 2개), 3개 시험편의 평균치를 정리하였다. 표에는 가열교정을 실시하지 않은 모재(Base Metal)와 비교하여 항복강도

(FyFy,base), 인장강도

(FuFu,base), 항복비

(FyFu) 등을 비교하여 평가하였다. 모든 시험편은 KS D 3503의 항복강도와 인장강도 규격을 만족하였으며, 항복비는 80% 이하로 나타났다.

Table 5

Test Result of Strength (SS400)

|

Specimens |

Fy (MPa) |

Fu (MPa) |

Yield Ratio Fy/Fu

|

FyFy,base (%)

|

FuFu,base (%)

|

YRYRbase (%)

|

|

Name |

|

S-12-N-0 (Base) |

281 |

455 |

0.62 |

100.0 |

100.0 |

100.0 |

|

S-12-N-30 |

320 |

465 |

0.69 |

113.9 |

102.2 |

111.3 |

|

S-12-N-60 |

349 |

471 |

0.74 |

124.2 |

103.5 |

119.4 |

|

S-12-N-90 |

361 |

474 |

0.76 |

128.5 |

104.2 |

122.6 |

|

S-12-T-30 |

299 |

469 |

0.64 |

106.4 |

103.1 |

103.2 |

|

S-12-T-60 |

321 |

479 |

0.67 |

114.2 |

105.3 |

108.1 |

|

S-12-T-90 |

347 |

495 |

0.70 |

123.5 |

108.8 |

112.9 |

|

S-30-N-0 (Base) |

321 |

450 |

0.71 |

100.0 |

100.0 |

100.0 |

|

S-30-T-30 |

348 |

456 |

0.76 |

108.4 |

101.3 |

107.0 |

|

S-30-T-60 |

362 |

476 |

0.76 |

112.8 |

105.8 |

107.0 |

판두께 12 mm는 가열교정 유무에 따라, 모재의 항복강도 기준으로 최대 24%의 강도가 증가하는 것으로 나타났다. 인장강도는 원 강재 대비하여 최대 약 10% 정도 증가하였으며, 비례적으로 항복비도 상승하였다. 열을 가해서 강재를 복원한 경우가 열을 가하지 않고 강재를 복원한 경우보다 인장강도가 약간 증가하였으나, 항복강도는 저하하여 가열교정에 따른 영향은 적은 것으로 나타났다.

판두께 30 mm 후판의 경우, 항복강도 및 인장강도가 최대 약 13% 정도 증가하였다. 그러나 판두께 12 mm와 비교하여 항복강도의 상승 폭이 적고, 비례적으로 인장강도와 항복비의 상승도 적었다.

가열교정을 거친 SS400 강재의 항복강도, 인장강도, 항복비는 KS를 만족하여 사용성에는 문제가 없는 것으로 확인되었다. 그러나 변형정도(변형각도)에 따른 인장강도 및 항복강도를 비교하면, 변형각도가 클수록 항복강도 및 인장강도가 다소 상승하는 경향을 나타낸다. 이러한 경향은 시효경화(Strain Aging) 효과와 교정강도 확대가 주된 원인으로 소성변형이 큰 범위에서 강도의 증가를 동반하는 것으로 판단된다.

4.2.1.2 SM490 강재

Table 6은 SM490 강재에 대한 항복강도, 인장강도, 항복비 시험결과이다.

Table 6에는 가열교정을 실시하지 않은 모재(Base Metal)와 비교하여 항복강도와 인장강도, 항복비 등의 비를 비교하여 평가하였다. 시험결과 KS D 3515의 항복강도와 인장강도 규격을 만족하였으나(구 규격 항복강도 325 MPa), 모재의 항복강도가 높아서 항복비는 80% 이상으로 나타났다.

Table 6

Test Result of Strength (SM490)

|

Specimens |

Fy (MPa) |

Fu (MPa) |

Yield Ratio Fy/Fu

|

FyFy,base (%)

|

FuFu,base (%)

|

YRYRbase (%)

|

|

Name |

|

M-12-N-0 (Base) |

442 |

515 |

0.86 |

100.0 |

100.0 |

100.0 |

|

M-12-N-30 |

412 |

537 |

0.77 |

93.2 |

104.3 |

89.5 |

|

M-12-N-60 |

418 |

537 |

0.78 |

94.6 |

104.3 |

90.7 |

|

M-12-N-90 |

466 |

544 |

0.86 |

105.4 |

105.6 |

100.0 |

|

M-12-T-30 |

449 |

546 |

0.82 |

101.6 |

106.0 |

95.3 |

|

M-12-T-60 |

462 |

564 |

0.82 |

104.5 |

109.5 |

95.3 |

|

M-12-T-90 |

484 |

555 |

0.87 |

109.5 |

107.8 |

101.2 |

|

M-30-N-0 (Base) |

333 |

569 |

0.58 |

100.0 |

100.0 |

100.0 |

|

M-30-T-30 |

425 |

583 |

0.73 |

127.6 |

102.5 |

125.9 |

|

M-30-T-60 |

467 |

615 |

0.76 |

140.2 |

108.1 |

131.0 |

판두께 12 mm의 경우, 기계적 교정 유무에 따라 항복강도와 인장강도는 모재기준으로 최대 10% 정도 증가하였으나, 항복비는 큰 차이가 없는 것으로 확인되었다. 또한 열을 가해서 강재를 복원한 경우가 열을 가하지 않고 강재를 복원한 경우보다 강도가 약 5% 정도 상승하였다.

판두께 30 mm 후판의 경우, 항복강도가 약 30~40(%) 상승하였나, 인장강도는 5% 정도 증가하였으며, 모두 설계강도를 상회하였다. 항복비는 항복강도 상승과 함께 비례적으로 상승하였다. 30 mm 강판의 경우 열처리에 의한 항복강도의 상승폭이 커서 이 부분에 대해서는 추가검토가 필요할 것으로 판단된다.

기계적 교정을 거친 SM490 강재의 경우, 판두께 12 mm와 30 mm 강판의 항복강도 편차가 커서 항복강도와 항복비의 변화폭이 크게 나타났으나, KS는 만족하여 사용성에는 문제가 없는 것으로 확인되었다.

4.2.2 연신율

연신율은 인장시험편 파단 후의 표점 거리와 시험전의 표점 거리의 차이를 백분율로 나타낸 것이다. KS D 3503 및 3515에 규정되어 있는 연신율은 시험편 1A호 기준 SS400 및 SM490 강재 모두 판두께 12 mm의 경우 18% 이상(2016년 개정 이후), 30 mm의 경우 21% 이상이다. 강종 구분 없이 판두께로 정리하여 분석하였다(

Table 7).

Table 7

Test Result of Elongation

|

Specimens |

Elo- gation (%) |

Elo |

Specimens |

Elo- gation (%) |

Elo |

|

Name |

Elobase(%) |

Name |

Elobase(%) |

|

S-12-N-0 (Base) |

42 |

100.0 |

M-12-N-0 (Base) |

42 |

100.0 |

|

S-12-N-30 |

41 |

97.6 |

M-12-N-30 |

38 |

90.5 |

|

S-12-N-60 |

35 |

83.3 |

M-12-N-60 |

35 |

83.3 |

|

S-12-N-90 |

35 |

83.3 |

M-12-N-90 |

35 |

83.3 |

|

S-12-T-30 |

36 |

85.7 |

M-12-T-30 |

30 |

71.4 |

|

S-12-T-60 |

30 |

71.4 |

M-12-T-60 |

26 |

61.9 |

|

S-12-T-90 |

34 |

81.0 |

M-12-T-90 |

30 |

71.4 |

|

S-30-N-0 (Base) |

38 |

100.0 |

M-30-N-0 (Base) |

27 |

100.0 |

|

S-30-T-30 |

33 |

86.8 |

M-30-T-30 |

25 |

92.6 |

|

S-30-T-60 |

19 |

50.0 |

M-30-T-60 |

17 |

63.0 |

4.2.2.1 판두께 12 mm

판두께 12 mm 경우, 모든 시험편의 연신율은 KS 대비 최소 50%에서 최대 100% 이상 상회하였다. 또한 강도에 대한 차이는 적으나, SM490이 SS400에 비해 열처리에 의한 연신율 저하현상을 보이고 있다. 또한 변형정도(각도)가 클수록 연신율이 저하되는 경향을 보이나, 명확한 상관관계를 확인하기에는 추가시험이 필요할 것으로 판단된다. 가열 과정을 거친 강재의 경우 연신율의 저감 정도가 비가열 강재에 비해 크게 나타나는 것을 확인할 수 있다.

4.2.2.2 판두께 30 mm

판두께 30 mm 시험편의 경우, 원 강재는 KS를 만족하나, 변형정도가 큰 60° 변형각 시험편의 경우 KS를 만족하지 못하였다. 또한 KS 규격은 30 mm의 경우 12 mm 판재 보다 연신율이 큰 것으로 되어 있으나, 전체적으로 판두께 증가로 연신율이 저하되는 경향을 확인할 수 있다.

특히, 변형각 60° 시험편의 경우, 원 강재 대비 최대 50%로 연신율이 저하하였다. 이러한 결과는 교정강재의 내부온도가 냉각되는 과정에서, 원 강재의 강도 수준으로 회복하였으나 과도한 기계적 교정을 부여한 것이 주요 원인으로 사료된다. 따라서, 변형정도가 큰 강재를 기계적 교정 할 경우 판두께에 따른 세부적인 규정이 검토되어야 할 것으로 판단된다.

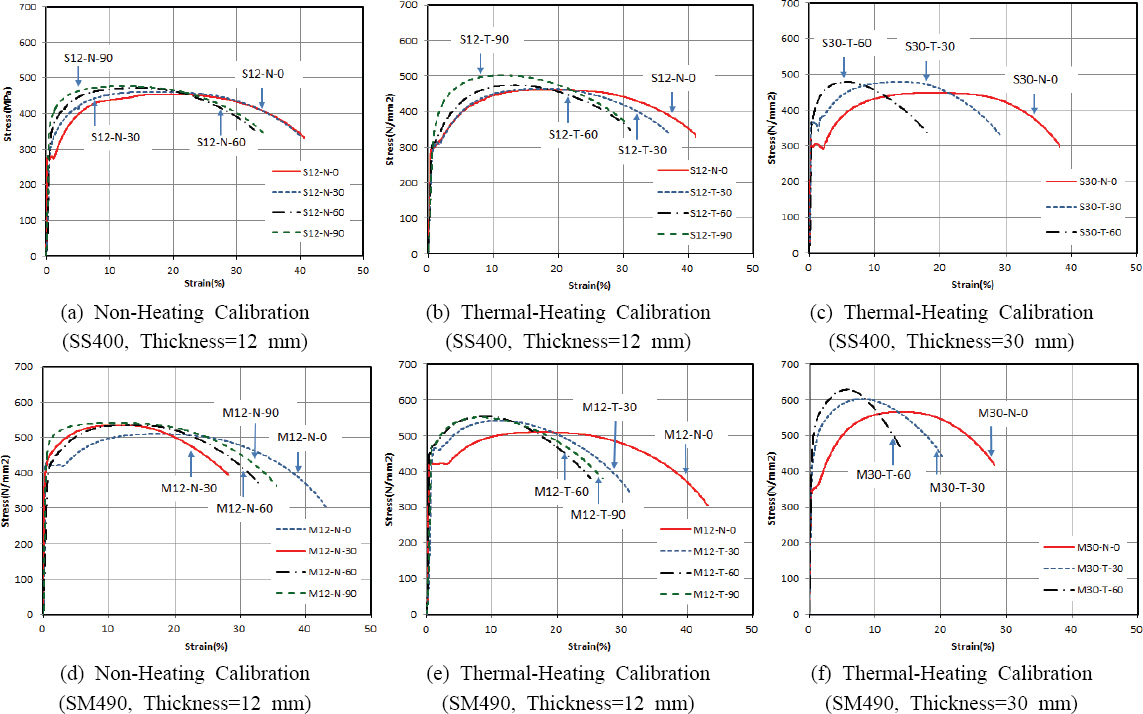

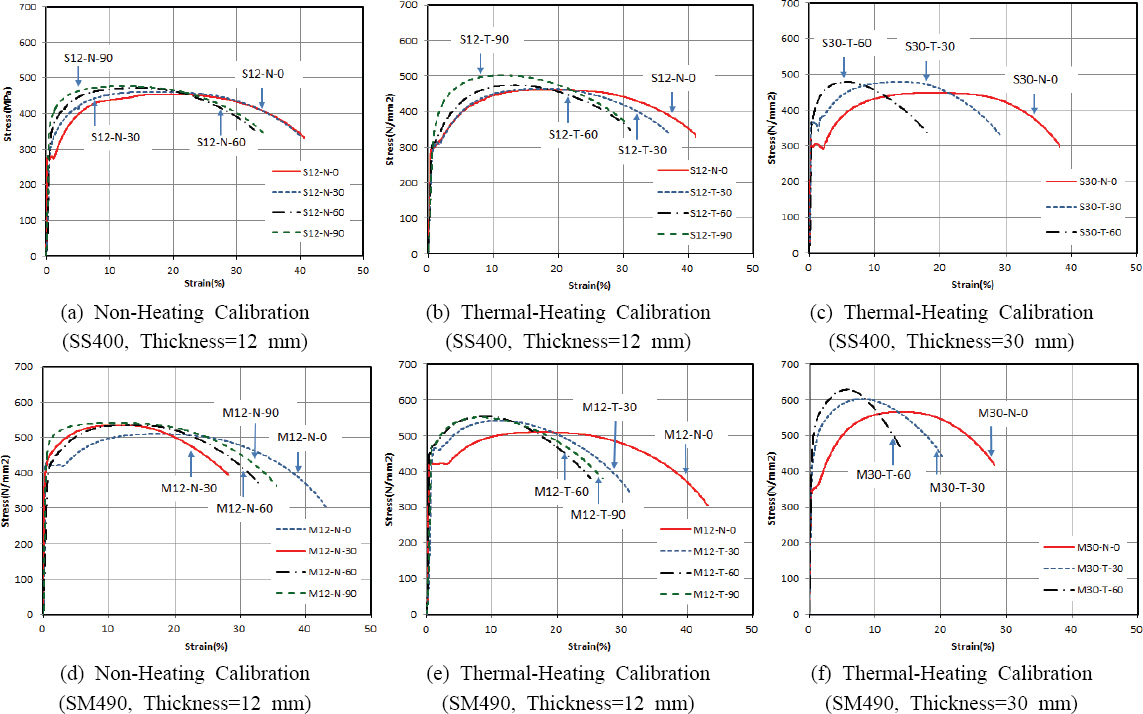

4.2.3 응력-변형률 곡선

응력-변형률 곡선(Stress-Strain Curve)은 인장시험을 통한 강재의 기계적 성질을 알 수 있는 특성 그래프로서, 항복강도, 인장강도 및 강재의 연성 정도를 파악할 수 있다.

Figs.

11(a),

(b)는 SS400, 판두께 12 mm 시험편의 응력-변형률 곡선이며, Figs.

11(d),

(e)는 SM490, 판두께 12 mm의 시험편의 응력-변형률 곡선이고, Figs.

11(c),

(f)는 판두께 30 mm 시험편의 응력-변형률 곡선이다.

Fig. 11

원 강재(모재)의 응력-변형률 관계는 명확한 항복점과 항복참, 변형도 경화(Strain Hardening) 및 파단과 같은 탄소강의 응력-변형률 관계를 나타내고 있으나, 변형교정을 거친 강재는 변형시효(Strain Aging) 효과로 인해 항복강도, 인장강도의 증가 및 연신율 저하의 특징이 확인되었다. 또한 변형정도(30°, 60°, 90°)가 증가할수록, 강도가 높을수록, 판두께가 두꺼울수록 항복강도 및 인장강도가 점차적으로 증가하며 연신율이 작아지는 거동을 나타내고 있다.

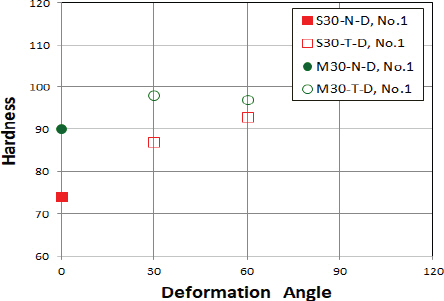

4.3 경도시험 결과

Tables

8,

9는 SS400과 SM490 강재에 대한 로크웰 경도시험결과이다. 표에서, No. 1과 No. 2는 시험편의 표면 상⋅하 부위이며 No. 3과 No. 4는 단면부위이다.

Table 8

|

Specimens |

Measurement Location (Drawn part/Flat part) |

Note |

|

No. 1 |

No. 2 |

No. 3 |

No. 4 |

|

S-12-N-0 |

70/71 |

70/70 |

74/71 |

69/79 |

Base Metal |

|

S-12-N-30 |

83/69 |

84/70 |

78/69 |

75/82 |

Non-Heating Calibration |

|

S-12-N-60 |

85/70 |

85/69 |

77/68 |

73/68 |

|

S-12-N-90 |

84/69 |

85/69 |

81/69 |

79/69 |

|

S-12-T-30 |

79/70 |

79/69 |

74/69 |

70/69 |

Heating Calibration |

|

S-12-T-60 |

82/70 |

82/70 |

82/68 |

73/69 |

|

S-12-T-90 |

84/69 |

83/70 |

80/71 |

73/75 |

|

S-30-N-0 |

74/74 |

72/73 |

72/74 |

70/70 |

Base Metal |

|

S-30-T-30 |

87/91 |

92/87 |

74/72 |

80/76 |

Heating Calibration |

|

S-30-T-60 |

93/77 |

86/77 |

80/71 |

76/69 |

Table 9

|

Specimens |

Measurement Location (Drawn part/Flat part) |

Note |

|

No. 1 |

No. 2 |

No. 3 |

No. 4 |

|

M-12-N-0 |

83/85 |

85/84 |

84/82 |

84/84 |

Base Metal |

|

M-12-N-30 |

87/84 |

88/85 |

86/82 |

83/83 |

Non-Heating Calibration |

|

M-12-N-60 |

91/84 |

88/85 |

89/84 |

85/85 |

|

M-12-N-90 |

91/84 |

89/84 |

90/84 |

88/85 |

|

M-12-T-30 |

92/83 |

91/83 |

87/84 |

84/84 |

Heating Calibration |

|

M-12-T-60 |

96/84 |

94/85 |

90/85 |

85/84 |

|

M-12-T-90 |

96/84 |

93/83 |

89/84 |

87/83 |

|

M-30-N-0 |

90/82 |

82/87 |

82/83 |

81/81 |

Base Metal |

|

M-30-T-30 |

98/95 |

95/95 |

87/86 |

86/91 |

Heating Calibration |

|

M-30-T-60 |

97/83 |

94/90 |

89/82 |

86/82 |

두 강종에 대해 KS에서는 경도기준치가 제시되어 있지 않다.

SAE (1992)에서 명기하는 SS400 및 SM490 강재의

로크웰 경도값은 각각 67.8 및 78.7 이상이다(

Table 3). 그러나 경도기준은 하한 값만 있으며, 상한 값은 별도 규정이 없다. 경도와 강도의 관계는 비례관계를 갖으나, 경도와 인성에 관한 내용은 정량적으로 예시된 경우가 드물다. 단, 용접부의 경도 상한 값은 Federal Highway Administration (

FHWA, 1998)에서 규정하는 값(비커스경도 기준 370 Hv이하)이 있으며, 통상 SS400 강재의 비커스 경도는 120~140 Hv이다. 이러한 규정은 강도 대비 경도가 지나치게 높으면 취성적 파괴경향을 나타낼 수 있기 때문으로 판단된다.

SS400 강재의 모재는 판두께(12 mm, 30 mm)와 측정위치에 관계없이 편차가 적고 균일한 값을 보이고 있다. 반면 가열과 비가열 교정한 경우 판두께와 변형정도에 따라 경도가 상승하는 경향이 있으며, 또한 표면부위가 단면부위 보다 경도가 증가하고, 평판부위 보다 굽힘부위의 경도가 상승하고 있다. 또한 판두께가 두껍고(30 mm) 열처리한 가열부의 경우 상대적으로 경도가 상승하는 경향을 보이고 있다. SM490도 SS400과 유사한 경향을 보이고 있으나, SS400 강재에 비해 강도증가에 따른 경도증가를 확인할 수 있다.

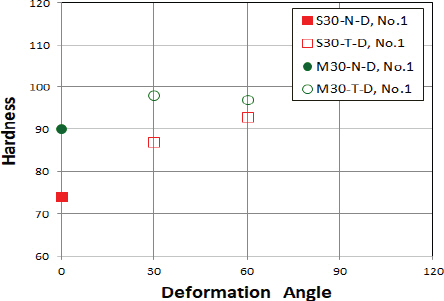

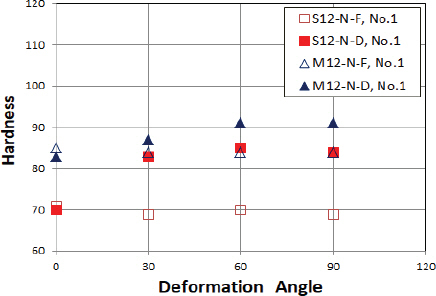

4.3.1 판두께 12 mm의 변형교정 시험편

Fig. 12는 판 두께 12 mm, SS400, SM490 강재에 대해 변형교정 시 비가열교정 경도시험결과이다.

Fig. 12

Hardness Variation of Non-Heating Calibration (Top Place (No. 1), T = 12 mm, F: Flat Part, D: Drawn Part)

측정위치는 가열표면 윗면이며, Tables

8,

9에서 No. 1, 평판부위(Flat part)와 곡면부위(Drawn part)에 해당한다. 전반적으로 변형각도의 영향은 적으나, 평판부에 비해 곡면부의 경도가 크게 상승함을 확인할 수 있다. 특히 강도가 낮은 강종(SS400)이 경도편차가 크게 나타나고 있다. 이러한 경향은 가열표면 아랫면(No. 2)에서도 유사한 경향을 확인할 수 있다.

4.3.2 판두께 12 mm의 변형교정 시험편

Fig. 13은 판 두께 30 mm, SS400, SM490 강재에 대해 변형교정 시 열영향을 평가한 경도시험결과이다. 측정위치는 가열표면 윗면(No. 1)이며, 곡면부위(Drawn part)이다. 변형각도가 증가할수록 경도가 상승하고 있으나, SM490 강재는 그러한 경향이 다소 불명확하다.

Fig. 13

Hardness Variation of Non-Heating and Heating Calibration (Top Place (No. 1), T = 30 mm, D: Drawn Part)

4.3.3 판두께 12 mm의 비가열교정 시험편

Fig. 14는 판 두께 12 mm, SS400, SM490 강재에 대해 곡면부의 가열과 비가열교정을 실시한 경우, 경도시험결과이다. 약간의 편차는 있으나, 변형각도가 증가할수록 경도가 비례적으로 상승하는 것을 확인할 수 있다.

Fig. 14

Hardness Variation of Non-Heating and Heating Calibration (Top Place (No. 1), T = 12 mm, D: Drawn Part)

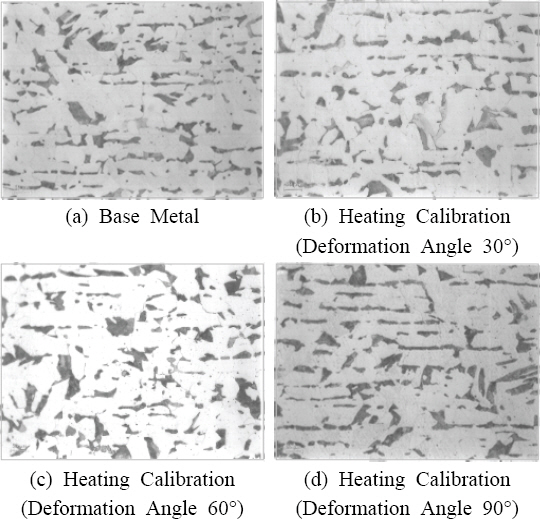

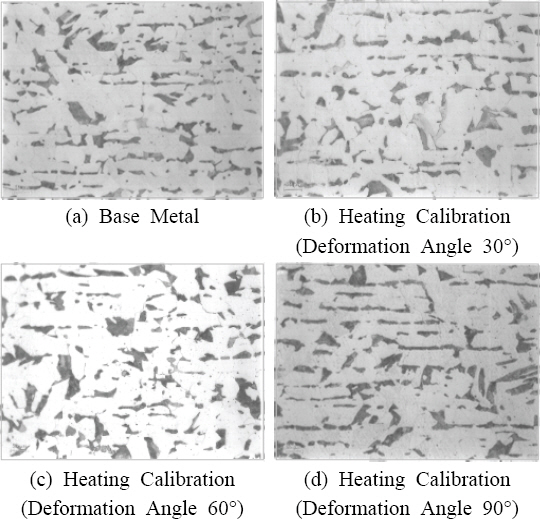

4.4 조직시험 결과

Figs.

15~

16은 SS400 및 SM490 강재, 판두께 12 mm에 대해 변형정도에 따른 가열의 영향을 500배 배율로 조직시험(Micro test)한 결과이다. 모든 시험결과는 원 강재의 조직과 동일하게 페라이트(Ferrite) 및 펄라이트(Pearlite) 조직이 층상으로 구성된 전형적인 아공석강(hypo-eutectoid steel, 탄소량 0.85% 이하의 강)의 혼합조직을 유지하고 있다. 또한 SS400 강재의 결정이 조립질의 분포가 상대적으로 크고, SM490 강재는 세립질로 분포되어 있으며 이는 강종 차이에서 기인된 것으로 판단된다. 그러므로 교정 가열온도를 변태점 이하 온도(723 °C)에서 가열오차를 고려한 650 °C로 유지하면 강재의 조직이 페라이트와 펄라이트로 구성된 초기 조직에 영향을 미치지 않는다는 것을 확인할 수 있다.

Fig. 15

Result of Micro Test (SS400, T = 12 mm)

Fig. 16

Result of Micro Test (SM490, T = 12 mm)

5. 결 론

본 연구는 강구조부재에서 발생하는 변형 및 손상 부위에 대해 가열과 비가열로 교정을 실시하는 방안에 대한 기초자료를 제시하기 위한 연구이다. 교정 시 원 소재(모재)의 변화를 확인하기 위해 일반적으로 많이 사용하는 SS400, SM490 강재에 대해 판두께 12 mm, 30 mm로 구분하여 변형을 가하고, 교정하여 화학성분시험과 인장시험, 경도시험, 조직시험 등을 실시하였다. 향후 소재만이 아니라 부재에 대한 변형교정 연구가 추가되어야 할 것으로 사료되며, 연구결과를 정리하여 다음과 같은 결론을 제시하고자 한다.

(1) 기계적 가열교정을 거친 강재의 화학성분 분석결과, 변형교정에 따른 화학성분의 변화는 크게 나타나지 않았으며 모두 KS의 규정된 값을 만족하였다. 특히, 탄소성분은 모재와 가열교정 강재의 값이 동일하여 가열 및 외력에 의한 변형교정이 강재의 화학성분 변화에는 영향을 미치지 않는 것으로 나타났다.

(2) 30°, 60°, 90°로 변형시킨 강판을 600 °C의 온도로 가열하여 강재의 강도를 저하시킨 상태에서 망치질(Hammering) 및 오일잭(Jacking)과 같은 외력을 가하여 기계적 가열교정을 실시한 결과, 항복강도 및 인장강도는 모재와 대비하여 강도가 증가하는 것으로 나타났으나, 모두 KS의 규정된 값을 만족하였다.

(3) 인장시험에 의한 응력-변형률 곡선을 분석하면, 변형교정을 거친 강재는 변형시효(Strain Aging) 효과로 인해 항복강도, 인장강도의 증가와 연신율이 저하되었다. 또한 변형정도가 증가할수록, 강도가 높을수록, 판두께가 두꺼울수록 항복강도 및 인장강도가 점차적으로 증가하며 연신율이 저하하는 특성을 나타내고 있다.

(4) 경도시험결과 강종과 판두께(12 mm, 30 mm)에 관계없이 모재 대비 가열과 비가열 교정한 경우 모두 경도가 약 10% 이상 상승하였다. 또한 표면 부위가 단면(내부) 부위 보다 경도가 증가하였으며, 판두께가 두껍고(30 mm) 변형정도가 클수록 경도도 비례적으로 증가하였고 곡면부위가 평판부위 보다 경도가 상승하였으나 가열교정과 비가열교정의 차이는 명확하지 않았다. 그러므로 변형정도가 큰 곡면부위 후판을 가열교정 하는 경우 교정관리가 필요하다.

(5) 변형교정 시 가열온도는 변태점 이하 온도를 고려하여 650 °C 이하로 유지하면, 강재의 조직이 페라이트와 펄라이트로 구성된 원래의 조직을 크게 벗어나지 않아 조직 변화가 크지 않는 것으로 판단된다.

(6) 운반 및 현장 이송과정에서 발생하는 강재의 손상은 강재의 변태점이하 온도(723 °C)를 기준으로 가열온도 650 °C 이하로 열교정 작업을 하고, 가열교정 횟수는 2회 이하로 제한하여 관리하면, 강재의 건전성과 사용성 등을 확보할 수 있을 것으로 판단된다.