|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 20(1); 2020 > Article |

|

Abstract

This study aims to enhance the energy absorption capacity of cementitious composites with 2 vol.% of polyethylene fibers, by adjusting mixing ingredients and curing conditions. Ground blast furnace slag, cement kiln dust, limestone powder, and silica fume were incorporated, and two different curing conditions were applied: 72 h of curing at 90 РёЃ and 120 h of curing at 40 РёЃ. Compressive strength test and direct tensile test were performed on 6 mixtures and the test results were compared with those of ultra-high-performance concrete and engineered cementitious composite specimens. The maximum compressive strength of the 6 mixtures was measured to be approximately 117 MPa. The higher cement replacement ratio of the other components resulted in a decrease in the compressive strength of the specimens cured at 90 РёЃ. In the direct tensile test, the specimens cured at 40 РёЃ exhibited lower tensile strength than those cured at 90 РёЃ, but the strain capacity was increased by approximately 305% and reached 7.7%. This also resulted in an enhancement of the energy absorption capacity from 80%РђЊ292% because of the differences in micro-cracking and fracturing behaviors, such as an increase inthe number of micro-cracks and decrease in crack width.

ВџћВДђ

в│И ВЌ░ЖхгВЌљВёювіћ ВІювЕўьіИ в│хьЋЕВъгвБїВЮў ьў╝ьЎћВъгвБї в░Ј ВќЉВЃЮВА░Ж▒┤ВЮё ВА░ВаЋьЋўВЌг В▓┤ВаЂв╣ё 2%ВЮў ьЈ┤вдгВЌљьІИваї ВёгВюавЦ╝ ьў╝ВъЁьЋю ВІювЕўьіИ в│хьЋЕВъгвБїВЮў ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮё ьќЦВЃЂВІюВ╝░вІц. ВѓгВџЕвљю ьў╝ьЎћВъгвБївіћ Ж│авАюВігвъўЖиИ, ВІювЕўьіИ ьѓгвЦИ вЇћВіцьіИ, ВёЮьџїВёЮ вХёвДљ, ВІцвдгВ╣┤ьЊИВЮ┤Ж│а ВІювЕўьіИ в│хьЋЕВъгвБїВЮў ВќЉВЃЮВА░Ж▒┤ВЮђ 90 РёЃ, 72ВІюЖ░ёЖ│╝ 40 РёЃ, 120ВІюЖ░ёВю╝вАю вЉљ Ж░ђВДђВЮ┤вІц. ьў╝ьЎћВъгвБїВЮў ВІювЕўьіИ вїђВ▓┤ВюеВЮё ЖИ░ВцђВю╝вАю В┤Ю 6Ж░ђВДђ в░░ьЋЕВЌљ вїђьЋўВЌг ВЋЋВХЋЖ░ЋвЈёВЎђ ВДЂВаЉВЮИВъЦВІцьЌўВЮё ВѕўьќЅьЋю ьЏё В┤ѕЖ│аВё▒віЦ ВйўьЂгвдгьіИ в░Ј ECCВЮў ВІцьЌўЖ▓░Ж│╝ВЎђ в╣ёЖхљвљўВЌѕвІц. ВІцьЌўЖ▓░Ж│╝ВЌљ вћ░вЦ┤вЕ┤ 90 РёЃ ВќЉВЃЮЖИ░Вцђ ВхюЖ│а ВЋЋВХЋЖ░ЋвЈёвіћ 117 MPaВЮ┤Ж│а ьў╝ьЎћВъгвБїВЮў ВІювЕўьіИ вїђВ▓┤ВюеВЮ┤ ВдЮЖ░ђьЋеВЌљ вћ░вЮ╝Вёю ВІюьјИВЮў ВЋЋВХЋЖ░ЋвЈёЖ░ђ Ж░љВєїьЋўвіћ Ж▓ЃВю╝вАю ьЎЋВЮИвљўВЌѕвІц. ВДЂВаЉВЮИВъЦ ВІцьЌўВЮў Ж▓йВџ░ 40 РёЃ ВќЉВЃЮ ВІюьјИВЮў ВЮИВъЦЖ░ЋвЈёЖ░ђ 90 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЌљ в╣ёьЋ┤Вёю вІцВєї вѓ«ВЋўВю╝вѓў, ВЮИВъЦв│ђьўЋВё▒віЦВЮ┤ Вхювїђ 305%ВЮў ВдЮЖ░ђВюеВЮё в│┤ВЮ┤вЕ░ 7.7%вЦ╝ ЖИ░вАЮьЋўВўђвІц. ВЮ┤ВЌљ вћ░вЮ╝Вёю ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮ┤ 80% - 292% ВѓгВЮ┤ВЮў ВдЮЖ░ђВюеВЮё в│┤ВўђвІц. вўљьЋю в»ИВёИЖиаВЌ┤ВЮў ВѕўЖ░ђ ьЂгЖ▓ї ВдЮЖ░ђьЋўЖ│а в»ИВёИЖиаВЌ┤ВЮў ьЈГВЮ┤ Ж░љВєїьЋўвіћ вЊ▒ ВІюьјИвЊцВЮў ЖиаВЌ┤ в░Ј ьїїЖ┤┤ВќЉВЃЂВЌљВёювЈё вфЁьЎЋьЋю В░еВЮ┤Ж░ђ Ж┤ђВИАвљўВЌѕвІц.

Ж│╝Ж▒░вАювХђьё░ ЖхГвѓ┤ВЎИВЌљВёювіћ ВаёВЪЂ, ьЁївЪг, ВДђВДё, ьЃюьњЇ вЊ▒Ж│╝ Ж┤ђваевљю ВЮИВаЂ-ВъљВЌ░ВаЂ ВъгвѓюВЮў в░юВЃЮЖ│╝ ЖиИвАю ВЮИьЋю ВюёьўЉВЮ┤ ВДђВєЇВаЂВю╝вАю вїђвЉљвљўЖ│а ВъѕвІц. ВхюЖи╝ вХЂьЋюВЮў в»ИВѓгВЮ╝ вЈёв░юВЮђ вг╝вАаВЮ┤Ж│а в»ИЖхГ, ВцЉЖхГ, ВЮ╝в│И, вЪгВІюВЋё вЊ▒ВЮў Ж░ЋвїђЖхГвЊцВЮў ьъўЖ▓евБеЖИ░Ж░ђ Ж│ёВєЇвљўЖ│а ВъѕЖ│а, ВЮ┤ВЌљ вЇћьЋўВЌг Ваё ВёИЖ│ёВЌљВёювіћ Ж│ёВєЇьЋ┤Вёю ьЁївЪгЖ░ђ в░юВЃЮьЋўЖ│а ВъѕвІц. вІцвЦИ ьЋюьјИВю╝вАювіћ Ж▓йвѓеВДђВЌГВЮё в╣ёвА»ьЋю ВЌгвЪг ВДђВЌГВЌљВёю ВБ╝ЖИ░ВаЂВю╝вАю в│┤Ж│ављўЖ│а Въѕвіћ ВДђВДёЖ│╝ ьЃюьњЇ, ьЈГВџ░, Вѓ░ВѓгьЃю вЊ▒Вю╝вАю ВЮИьЋю ьћ╝ьЋ┤ ВѓгвАђвЊц вўљьЋю ″ВъёВЌєВЮ┤ в░юВЃЮьЋўЖ│а ВъѕвІц. ВЮ┤ВЎђ Ж░ЎВЮђ ВЃЂьЎЕВЌљВёю ьўёвїђ ВѓгьџїВЌљ вїђьЋю Ж░ђВъЦ ьЂ░ ВюёьўЉ ВџћВЮИ Ж░ђВџ┤вЇ░ ьЋўвѓўвіћ ВЃЂЖИ░вљю Въгвѓю ВЃЂьЎЕвЊцВЌљ ВЮўьЋ┤Вёю Вюав░ювља Вѕў Въѕвіћ Ж▒┤ВХЋвг╝Ж│╝ ВѓгьџїВЮИьћёвЮ╝ВЮў ьїїВєљЖ│╝ вХЋЖ┤┤ВЮ┤вІц.

ВЋъВёю ВќИЖИЅвљю ВъгьЋ┤вЊцЖ│╝ ЖиИвАю ВЮИьЋю Ж▒┤ВХЋвг╝ в░Ј ВѓгьџїВЮИьћёвЮ╝ВЮў ьїїЖ┤┤ ВюёьЌўВЮё в░ЕВДђьЋўЖИ░ ВюёьЋ┤Вёювіћ Ж▒┤Вёцвг╝ВЮў Вџ░ВѕўьЋю ЖИ░Ж│ёВаЂ Ж░ЋвЈёВЎђ ВЌ░Вё▒ВЌљ ЖИ░в░ўьЋю ВЌљвёѕВДђьЮАВѕўВё▒віЦ(Energy absorption capacity)ВЮ┤ ВБ╝ВџћьЋю ВЋѕВаёВё▒ ьЈЅЖ░ђВЮў ВДђьЉювАю ьЎюВџЕвљювІц. Ж▒┤Вёцвг╝ВЮў Вџ░ВѕўьЋю ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮђ ВаЋРІЁвЈЎВаЂ ьЋўВцЉ в░Ј в░ўв│хьЋўВцЉ вЊ▒Ж│╝ Ж░ЎВЮ┤ вІцВќЉьЋю ВА░Ж▒┤ВЌљ вїђьЋю Вџ░ВѕўьЋю ВађьЋГВё▒ВЮё в░ћьЃЋВю╝вАю Въгвѓю ВЋѕВаёВё▒ ьЎЋв│┤ВЌљ ВДЂВаЉВаЂВЮИ ВўЂьќЦВЮё в»ИВ╣ювІц. ВЮ┤ВЌљ вћ░вЮ╝Вёю Ж▒┤ВёцВъгвБїВЮў ВЌ░ЖхгВЌљ ВъѕВќ┤Вёю ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮў в░юВаёВЮё ВюёьЋю вДјВЮђ вЁИваЦВЮ┤ ВџћЖхгвљўЖ│а ВъѕвІц.

ВЮ┤вЪгьЋю Ж░ђВџ┤вЇ░ ьўёВъг ВйўьЂгвдгьіИВЎђ ВІювЕўьіИ вфевЦ┤ьЃђвЦ┤ вЊ▒ВЮё в╣ёвА»ьЋю ВІювЕўьіИ в│хьЋЕВъгвБївіћ Вџ░ВѕўьЋю ВЌГьЋЎВаЂ Вё▒віЦ, вѓ┤ЖхгВё▒, ВІюЖ│хВё▒, Ж▓йВаюВё▒ вЊ▒ВЮё ЖИ░в░ўВю╝вАю Ваё ВёИЖ│ёВЌљВёю Ж░ђВъЦ вДјВЮ┤ ВѓгВџЕвљўЖ│а Въѕвіћ Ж▒┤ВёцВъгвБїВЮ┤вЕ░, ьўёВА┤ьЋўвіћ Ж▒┤ВХЋвг╝ ВцЉВЌљВёю Ж░ђВъЦ вєњВЮђ в╣ёВюеВЮё ВаљВюаьЋўЖ│а ВъѕвІц. вћ░вЮ╝Вёю ВІювЕўьіИ в│хьЋЕВъгвБїВЮў ВЌљвёѕВДђьЮА ВѕўВё▒віЦВЮў в░юВаёВЮё ВюёьЋю ВЌ░ЖхгВЮў ьЋёВџћВё▒Ж│╝ Ж░ђВ╣ўвіћ вДцВџ░ ьЂгвІцЖ│а ьЋа Вѕў ВъѕвІц. ВЮ┤вЪгьЋю Ж░ђВџ┤вЇ░ ВІювЕўьіИ в│хьЋЕВъгвБїВЮў Вё▒віЦВЮђ ВъгвБїВЮў ВѓгВџЕВ▓ўВЎђ ВџЕвЈёВЌљ вћ░вЮ╝Вёю вІцВќЉьЋўЖ▓ї ВА░ВаЋВЮ┤ Ж░ђвіЦьЋўвЕ░ ВхюЖи╝ВЌљвіћ ВЮ╝в░ўВйўьЂгвдгьіИвЦ╝ вёўВќ┤Вёю Ж░ЋВёгВюаВЎђ ьЈ┤вдгвеИ ВёгВюаВЮў в│┤Ж░Ћ ьў╣ВЮђ в░░ьЋЕВЮў ВА░ВаЋВЮё ьєхьЋю Ultra high performance concrete(UHPC)ВЎђ Engineered cementitious composite (ECC) вЊ▒ВЮў Ж│аВё▒віЦ ВІювЕўьіИ в│хьЋЕВъгвБїВЮў Ж░юв░ю в░Ј в░юВаёВЮё ВюёьЋю вІцВќЉьЋю ВЌ░ЖхгЖ░ђ ВДёьќЅвљўВќ┤ ВЎћвІц(Naaman, 1998; Li et al., 2001; Li et al., 2002; Kim et al., 2009; Wille et al., 2011; Yoo et al., 2017; Kim et al., 2018; Kim et al., 2019; Yoo and Kim, 2019).

ВЮ╝в░ўВаЂВю╝вАю UHPCвіћ ВЋЋВХЋЖ░ЋвЈё 150 MPa ВЮ┤ВЃЂ, ВёцЖ│ёВЮИВъЦЖ░ЋвЈё 8 MPa, ВЮИВъЦв│ђьўЋВё▒віЦ 0.5% ВЮ┤ВЃЂВЮё в│┤ВюаьЋўвіћ ьЋюьјИ(Naaman, 1998; Kim et al., 2009; Wille et al., 2011; Yoo et al., 2017; Kim et al., 2018; Yoo and Kim, 2019), ECCвіћ ВЋЋВХЋЖ░ЋвЈё 20-60 MPa, ВЮИВъЦЖ░ЋвЈё 3-5 MPa, ВЮИВъЦв│ђьўЋВё▒віЦ 4.0-5.0%ВЌљ вІгьЋўвіћ Вё▒віЦВЮё в│┤ВЮИвІц(Li et al., 2001; Li et al., 2002; Kim et al., 2019). вЉљ ВъгвБї вфевЉљ ВЮ╝в░ўВйўьЂгвдгьіИВЌљ в╣ёьЋўВЌг Вџ░ВѕўьЋю Вё▒віЦВЮё в│┤ВюаьЋўЖ│а ВъѕВю╝вѓў, вєњВЮђ Ж░ЋвЈёВЎђ ВЌ░Вё▒ВЮё вЈЎВІюВЌљ ьЎЋв│┤ьЋа Вѕў ВЌєВќ┤ Ж│аьџеВюе ВЌљвёѕВДђьЮАВѕўВџЕ Ж▒┤Вёц в░Ј в│┤ВѕўРІЁв│┤Ж░Ћ ВъгвБївАюВёюВЮў ВДЂВаЉВаЂВЮИ ьЎюВџЕВЮ┤ ВаюьЋювљўЖ│а ВъѕвІц. ЖиИвЪгв»ђвАю в│И ВЌ░Жхгвіћ ВІювЕўьіИ в│хьЋЕВъгвБїВЮў ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮё ьќЦВЃЂВІюьѓцЖИ░ ВюёьЋю в░ЕВЋѕВю╝вАю Polyethylene (PE) ВёгВюавЦ╝ ьў╝ВъЁьЋеЖ│╝ вЈЎВІюВЌљ, PE ВёгВюаВЮў в│┤Ж░ЋьџеВюе Ж░ЋьЎћвЦ╝ ВюёьЋўВЌг ВІювЕўьіИ в░Ј ьў╝ьЎћВъгВЮў ьў╝ВъЁвЦа ВА░ВаЋЖ│╝ ВќЉВЃЮВА░Ж▒┤ВЮў в│ђЖ▓йВЮё ьєхьЋ┤ вЈёВХювљўвіћ в░░ьЋЕВЮў ВЌГьЋЎВаЂ ьі╣Вё▒ВЮё вХёВёЮьЋўВўђвІц.

Table 1ВЌљвіћ ВЮ╝в░ўВаЂВю╝вАю ВѓгВџЕвљўвіћ UHPC в░░ьЋЕЖ│╝ ьЋеЖ╗ў в│И ВЌ░ЖхгВЌљВёю ВХћЖ░ђВаЂВю╝вАю ВаЂВџЕвљю 6 ВА░ьЋЕВЮў ВІювЕўьіИ в│хьЋЕВъгвБї в░░ьЋЕВЮў ВЃЂВёИЖ░ђ ьў╝ВъЁвљю ВІювЕўьіИВЌљ вїђьЋю ВцЉвЪЅв╣ёвАю ВаЋвдгвљўВќ┤ ВъѕвІц. в│И ВЌ░ЖхгВЮў #1-6 в░░ьЋЕВЌљвіћ 1ВбЁ в│┤ьєхьЈгьІђвъювЊюВІювЕўьіИ, 3ВбЁ Ж│авАюВігвъўЖиИв»ИвХёвДљ(KS F 2563, GBFS), Limestone powder (LP), cement kiln dust (CKD), silica sand (ьўИВБ╝Вѓ░)Ж░ђ ВѓгВџЕвљўВЌѕвІц. вўљьЋю ЖххВЮђ Ж│еВъгЖ░ђ ьЈгьЋевљўВДђ ВЋіВЮђ вІцвЪЅВЮў вХёвДљВъгвБївЊцвАю ЖхгВё▒вљю в░░ьЋЕВЮў ВюавЈЎВё▒ВЮё ьЎЋв│┤ьЋўЖИ░ ВюёьЋ┤Вёю ьЈ┤вдгВ╣┤вЦ┤в│хВІцЖ│ё Ж│аВё▒віЦ Ж░љВѕўВаюЖ░ђ ВѓгВџЕвљўВЌѕвІц. Table 2ВЌљвіћ в│И ВЌ░ЖхгВЮў #1-6 в░░ьЋЕ ВаюВъЉВЌљ ВѓгВџЕвљю ВъгвБївЊцВЮў ьЎћьЋЎВё▒вХёЖ│╝ вг╝вдгВаЂ ьі╣Вё▒ВЮ┤ ВџћВЋйвљўВќ┤ ВъѕвІц. ВІювЕўьіИ, GBFS, LP, CKD, SFВЮў вХёвДљвЈёвіћ Ж░ЂЖ░Ђ 3,350, 6,000, 8,200, 200,000 cm2/gВЮ┤вІц. в│И ВЌ░ЖхгВЌљВёю ВѓгВџЕвљю PE ВёгВюавіћ ВЮИВъЦЖ░ЋвЈё 3,030 MPa, ЖИИВЮ┤ 18 mm, ВДЂЖ▓й 0.03 ╬╝m, в░ђвЈё 0.97 (g/cm3)ВЮў В┤ѕЖ│авХёВъљвЪЅ PE ВёгВюаЖ░ђ ВѓгВџЕвљўВЌѕЖ│а, PE ВёгВюаВЮў ьў╝ВъЁвЦаВЮђ ВІювЕўьіИв│хьЋЕВъгвБї в░░ьЋЕВЌљ вїђьЋю В▓┤ВаЂв╣ё 2%вАю ВёцВаЋьЋўВўђвІц.

ВІюьјИВЮў ВаюВъЉ ВѕюВёювіћ ве╝Вађ Ж▓░ьЋЕВъг, ВъћЖ│еВъг, ВХЕВаёВъгвЦ╝ в╣ёвА»ьЋю Ж▒┤ВъгвБївЊцВЮё в»╣ВёюВЌљ ьѕгВъЁьЋўЖ│а 5вХё вЈЎВЋѕ ьў╝ьЋЕьЋю ьЏё Ж│ёвЪЅвљю вг╝Ж│╝ Ж│аВё▒віЦЖ░љВѕўВаювЦ╝ вЈЎВІюВЌљ ьѕгВъЁьЋўЖ│а Ж│ёВєЇьЋ┤Вёю ьў╝ьЋЕьЋювІц. ВЮ┤ьЏё 5вХё ВЮ┤вѓ┤ВЌљ в░░ьЋЕВЮ┤ ВюавЈЎВё▒Ж│╝ ВаљВё▒ВЮё Ж░ќВХћЖИ░ ВІюВъЉьЋўвЕ┤ PE ВёгВюаВЮў вГЅВ╣е в░ЕВДђвЦ╝ ВюёьЋўВЌг ьЮЕв┐ївдгвЕ┤Вёю ьѕгВъЁьЋўвЕ░, ьѕгВъЁвљю ВёгВюаВЮў вХёВѓ░Вё▒ВЮё ВХЕвХёьъѕ ьЎЋв│┤ьЋўЖИ░ ВюёьЋ┤ 5вХё вЈЎВЋѕ ВХћЖ░ђВаЂВю╝вАю ьў╝ьЋЕьЋювІц. ВІювЕўьіИ в│хьЋЕВъгвБїВЮў в░░ьЋЕВЮ┤ ВЎёвБївљўвЕ┤ Вцђв╣ёвљю вф░вЊюВЌљ ВёгВюаВЮў в░ЕьќЦВё▒ВЮё Ж│авацьЋўВЌг ВбЁв░ЕьќЦВю╝вАю ьЃђВёцьЋўЖ│а, ьЃђВёцВЮ┤ ВЎёвБївљю ВІюьјИВЮђ ВДёвЈЎвїђВЌљВёю вІцВДё ьЏё ьћївЮ╝ВіцьІ▒ в╣ёвІљВЮё вЇ«Вќ┤ ЖИЅЖ▓ЕьЋю ВѕўвХёВЮў ВдЮв░юВЮё в░ЕВДђьЋўВўђвІц. ВЮ┤ьЏё ВІюьјИвЊцВЮђ ВўевЈё 20 РёЃ, ВЃЂвїђВіхвЈё 60% ВА░Ж▒┤ВЮў ьЋГВўеРІЁьЋГВіх В▒ћв▓ёВЌљВёю 48ВІюЖ░ё вЈЎВЋѕ ВќЉВЃЮвљю ьЏё вф░вЊюВЌљВёю ьЃѕьўЋвљўВќ┤ 72ВІюЖ░ё вЈЎВЋѕ 90 РёЃ ВѕўВА░ВЌљВёю ВќЉВЃЮвљўВЌѕвІц. ВЌгЖИ░ВЌљВёю ВќЉВЃЮВўевЈёВЌљ вћ░вЦИ PE ВёгВюа ьў╝ВъЁ ВІювЕўьіИв│хьЋЕВъгвБїВЮў ВЮИВъЦЖ▒░вЈЎВЮё в╣ёЖхљьЋўЖИ░ ВюёьЋ┤ ВЮ╝вХђ в░░ьЋЕ(#2-4)ВЮў ВІюьјИвЊцВЮ┤ ВХћЖ░ђвАю ВаюВъЉвљўВќ┤ 40 РёЃ ВѕўВА░ВЌљВёю 120 ВІюЖ░ёвЈЎВЋѕ ВќЉВЃЮвљўВЌѕвІц. ВЮ┤вЋї 120ВІюЖ░ёВЮў 40 РёЃ ВѕўВцЉВќЉВЃЮВЮђ 72ВІюЖ░ёВЮў 90 РёЃ ВѕўВцЉВќЉВЃЮВЮ┤ ВаЂВџЕвљю UHPC ВІюьјИЖ│╝ВЮў ВЋЋВХЋЖ░ЋвЈёвЦ╝ ЖИ░ВцђВю╝вАю Вѓ░ВХювљю ВІювЕўьіИв│хьЋЕВъгвБїВЮў вЊ▒Ж░ђВъгва╣ВЮё Ж│авацьЋўВЌг ВёцВаЋвљўВЌѕвІц(Park et al., 2015).

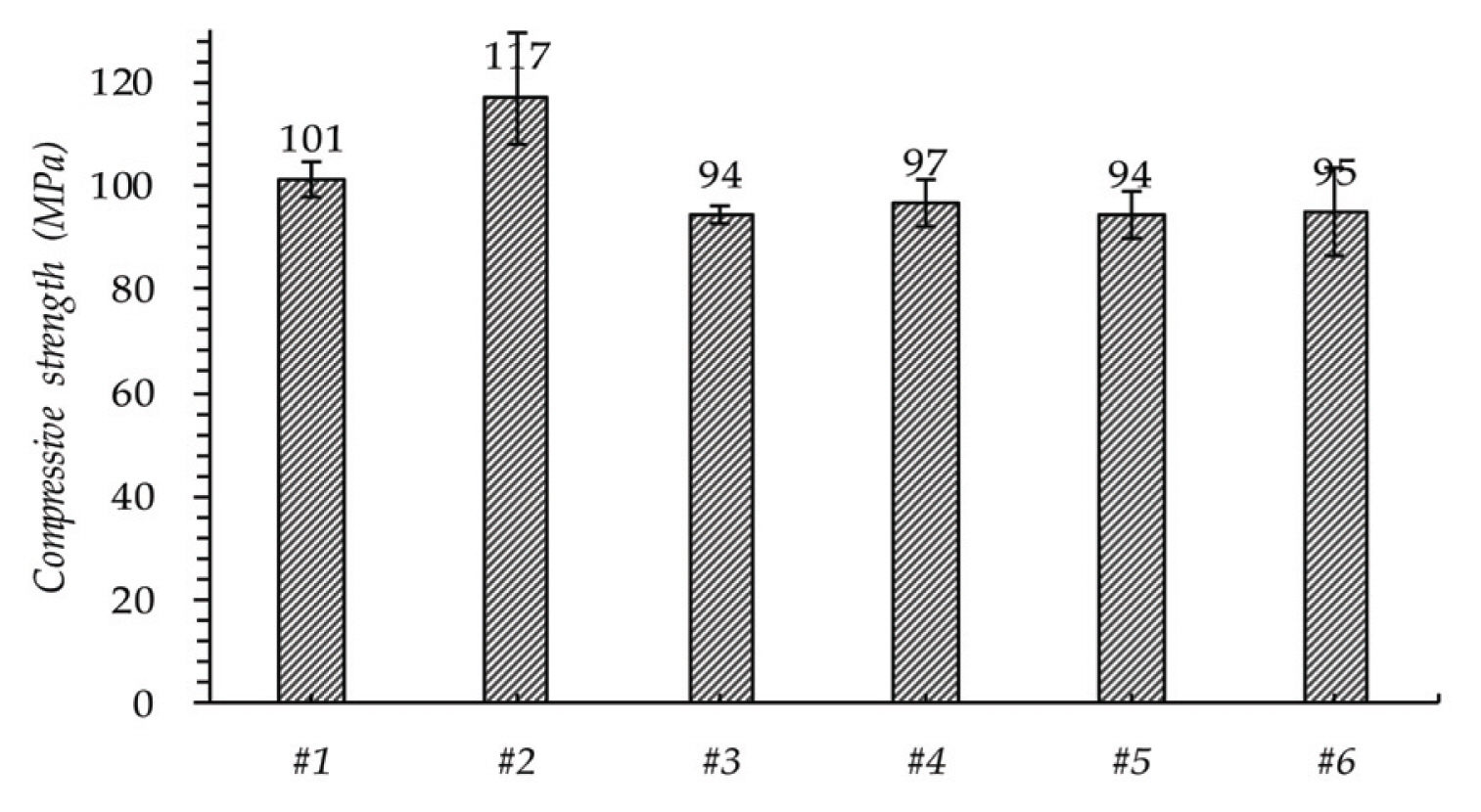

ВЋЋВХЋЖ░ЋвЈё ВІцьЌўВЮђ ASTM C 109 ЖХїВъЦ ЖИ░ВцђВЌљ вћ░вЮ╝ ВІюьќЅвљўВЌѕВю╝вЕ░ ьЋ┤вІ╣ ЖИ░ВцђВЌљ вћ░вЮ╝ вфевЊа ВІюьјИВЮђ 50 ├Ќ 50 ├Ќ 50 mm3 ЖиюЖ▓ЕВЮў ьЂљвИї ьўЋьЃювАю ВаюВъЉвљўВЌѕвІц. вДївіЦВІюьЌўЖИ░(Universal testing machine, UTM)Ж░ђ ВѓгВџЕвљўВЌѕВю╝вЕ░ ВІюьЌўЖИ░ВЮў Вхювїђ вХђьЋў ВџЕвЪЅВЮђ 3000 kNВЮ┤вІц. ВІцьЌўВЮ┤ ВДёьќЅвљўвіћ вЈЎВЋѕ Ж░ђваЦВєЇвЈёвіћ в│ђВюёВаюВќ┤ в░ЕВІЮВю╝вАю 0.1 mm/minВю╝вАю ВюаВДђвљўВЌѕвІц. ВЋЋВХЋЖ░ЋвЈё ВІюьјИВЮў Ж░юВѕўвіћ Ж░Ђ в░░ьЋЕв│ё 3Ж░юВћЕВю╝вАю ВёцВаЋвљўВЌѕЖ│а, ьџЇвЊЮьЋю Ж░ЋвЈё Ж░њВЮё ьЈЅЖиаьЋўВЌг Ж░Ђ в░░ьЋЕВЮў ВЋЋВХЋЖ░ЋвЈёвЦ╝ Вѓ░ВХюьЋўВўђвІц.

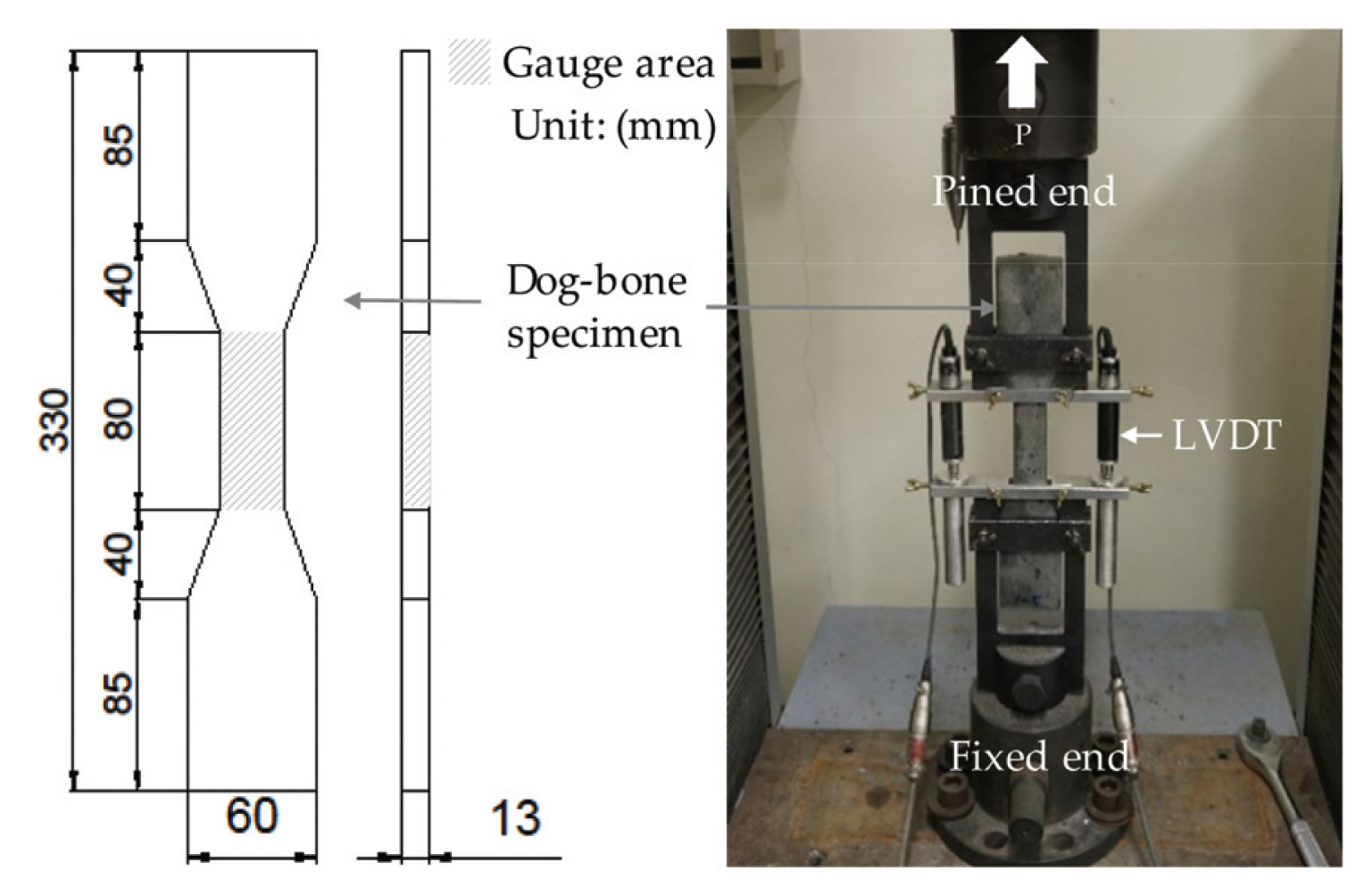

ВДЂВаЉВЮИВъЦВІцьЌўВЮђ Fig. 1ВЌљ в│┤ВЮ┤віћ в░ћВЎђ Ж░ЎВЮ┤ JSCE (2008) ЖИ░ВцђВЌљ вћ░вЮ╝ ВІюьќЅвљўВЌѕвІц. ВІюьјИВЮђ Dog-bone ьўЋьЃювАю ВаюВъЉвљўВЌѕЖ│а, ВИАВаЋ ВўЂВЌГВЮў вІевЕ┤ВаЂЖ│╝ вєњВЮ┤віћ 13 ├Ќ 30 mm2ВЎђ 80 mmвАю ВёцВаЋвљўВЌѕвІц. вўљьЋю ВІцьЌў ВцЉ ВИАВаЋВўЂВЌГ вѓ┤ВЌљВёю в░юВЃЮьЋю ВІюьјИВЮў в│ђВюёвЦ╝ ВИАВаЋьЋўЖИ░ ВюёьЋ┤Вёю 2Ж░юВЮў ВёаьўЋв│ђВюёВё╝Вёю(Linear Variable Differential Transformer, LVDT)Ж░ђ ВёцВ╣ўвљўВЌѕвІц. ВДЂВаЉВЮИВъЦВІцьЌўВЌљвіћ 300 kN ВџЕвЪЅВЮў вДївіЦВІюьЌўЖИ░Ж░ђ ВѓгВџЕвљўВЌѕВю╝вЕ░, Ж░ђваЦВєЇвЈёвіћ в│ђВюёВаюВќ┤ ВєЇвЈё 0.4 mm/minвАю ВДёьќЅвљўВЌѕвІц. вўљьЋю, ВІюьјИВЌљ ВъЉВџЕьЋўвіћ ьјИВІгВЮё ВхюВєїьЎћьЋўЖИ░ ВюёьЋ┤ ВДђЖиИВЮў ВЃЂвІеВЮђ ьЋђ, ьЋўвІеВЮђ Ж│аВаЋвІеВю╝вАю ВёцВаЋвљўВЌѕЖ│а, ВІюьјИЖ│╝ ВДђЖиИВЮў ВаЋваг ВЌгвХђвЦ╝ ьЎЋВЮИьЋю ьЏё ВІцьЌўВЮё ВѕўьќЅьЋўВўђвІц. ВДЂВаЉВЮИВъЦВІцьЌўВЌљвіћ Ж░Ђ в░░ьЋЕв│ё 5Ж░юВЮў ВІюьјИВЮ┤ ВаюВъЉвљўВќ┤ ВѕўьќЅвљўВЌѕЖ│а, ВхюВєї 3Ж░ю ВІюьјИ ВЮ┤ВЃЂВЮў ВІцьЌўЖ▓░Ж│╝вЦ╝ ьЈЅЖиаьЋўВЌг Ж░Ђ в░░ьЋЕВЮў ВІцьЌўЖ▓░Ж│╝вАю Вѓ░ВХю в░Ј вХёВёЮьЋўВўђвІц.

Fig. 2ВЌљвіћ ВЋъВёю ВаюВІювљю 5Ж░ђВДђ в░░ьЋЕвЊцВЌљ вїђьЋўВЌг ВѕўьќЅвљю ВЋЋВХЋЖ░ЋвЈё ВІцьЌўВЮў Ж▓░Ж│╝Ж░ђ вѓўьЃђвѓў ВъѕвІц. ВЋЋВХЋЖ░ЋвЈё ВІцьЌўВЮђ 90 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЌљ вїђьЋ┤ВёювДї ВѕўьќЅвљўВЌѕвІц. ве╝Вађ Kim et al. (2019)ВЮў ВЌ░ЖхгВЌљВёювіћ В▓┤ВаЂв╣ё 2%ВЮў Ж░ЋВёгВюавЦ╝ ьў╝ВъЁьќѕВЮё ВІюВЌљ 187.6 MPaВЮў ВЋЋВХЋЖ░ЋвЈёвЦ╝ в│┤ВЮ┤віћ UHPC в░░ьЋЕВЮ┤ ЖИИВЮ┤ 18 mmВЮў PE ВёгВюавЦ╝ В▓┤ВаЂв╣ё 2%вДїьЂ╝ ьў╝ВъЁьЋўВўђВЮё вЋї ВЋЋВХЋЖ░ЋвЈёЖ░ђ 135 MPaвАю Ж░љВєїьќѕвІцЖ│а в│┤Ж│ављю в░ћ ВъѕвІц. ВЮ┤ВЎђ Ж░ЎВЮђ ьўёВЃЂВЮђ Ж▓йьЎћвљю ВІювЕўьіИ в│хьЋЕВъгвБї в░░ьЋЕ вѓ┤ВЌљВёю вГЅВ│љВъѕвіћ PE ВёгВюавЊцВЮ┤ ВЋЋВХЋВЮЉваЦВЮ┤ Ж░ђьЋ┤ВАїВЮё вЋї Ж│хЖи╣Вю╝вАю ВъЉВџЕьЋўвЕ░ ьїїЖ┤┤вЦ╝ В┤ЅВДёВІюьѓцЖИ░ вЋївгИВЮИ Ж▓ЃВю╝вАю ьїљвІевљювІц(Kim et al., 2019). ьЋюьјИ в│И ВЌ░ЖхгВЮў ВІцьЌўЖ▓░Ж│╝ВЌљВёювіћ #2 в░░ьЋЕВЮ┤ 117 MPaвАю Ж░ђВъЦ вєњВЮђ ВЋЋВХЋЖ░ЋвЈёвЦ╝ в│┤ВўђЖ│а, ЖиИ вњцвЦ╝ ВЮ┤Вќ┤Вёю #1 в░░ьЋЕВЮ┤ 101 MPa, вѓўвеИВДђ #3-6 в░░ьЋЕВЮђ 94-97 MPaВЮў в▓ћВюё вѓ┤ВЌљВёю ВИАВаЋвљўВЌѕвІц. в│И ВЌ░ЖхгВЮў ВЋЋВХЋЖ░ЋвЈё ВІцьЌў Ж▓░Ж│╝ВЌљ вћ░вЦ┤вЕ┤ #2 в░░ьЋЕВЮё ВаюВЎИьЋўЖ│авіћ 90 РёЃ, 72ВІюЖ░ёВЮў ВѕўВцЉВќЉВЃЮ ВА░Ж▒┤ВЌљВёю GBFS, LP, CKDВЮў ВІювЕўьіИ вїђВ▓┤ВюеВЮ┤ ВдЮЖ░ђьЋеВЌљ вћ░вЮ╝Вёю ВЋЋВХЋЖ░ЋвЈёЖ░ђ Ж░љВєїьЋўвіћ Ж▓ЃВю╝вАю Ж┤ђВИАвљўВЌѕвІц.

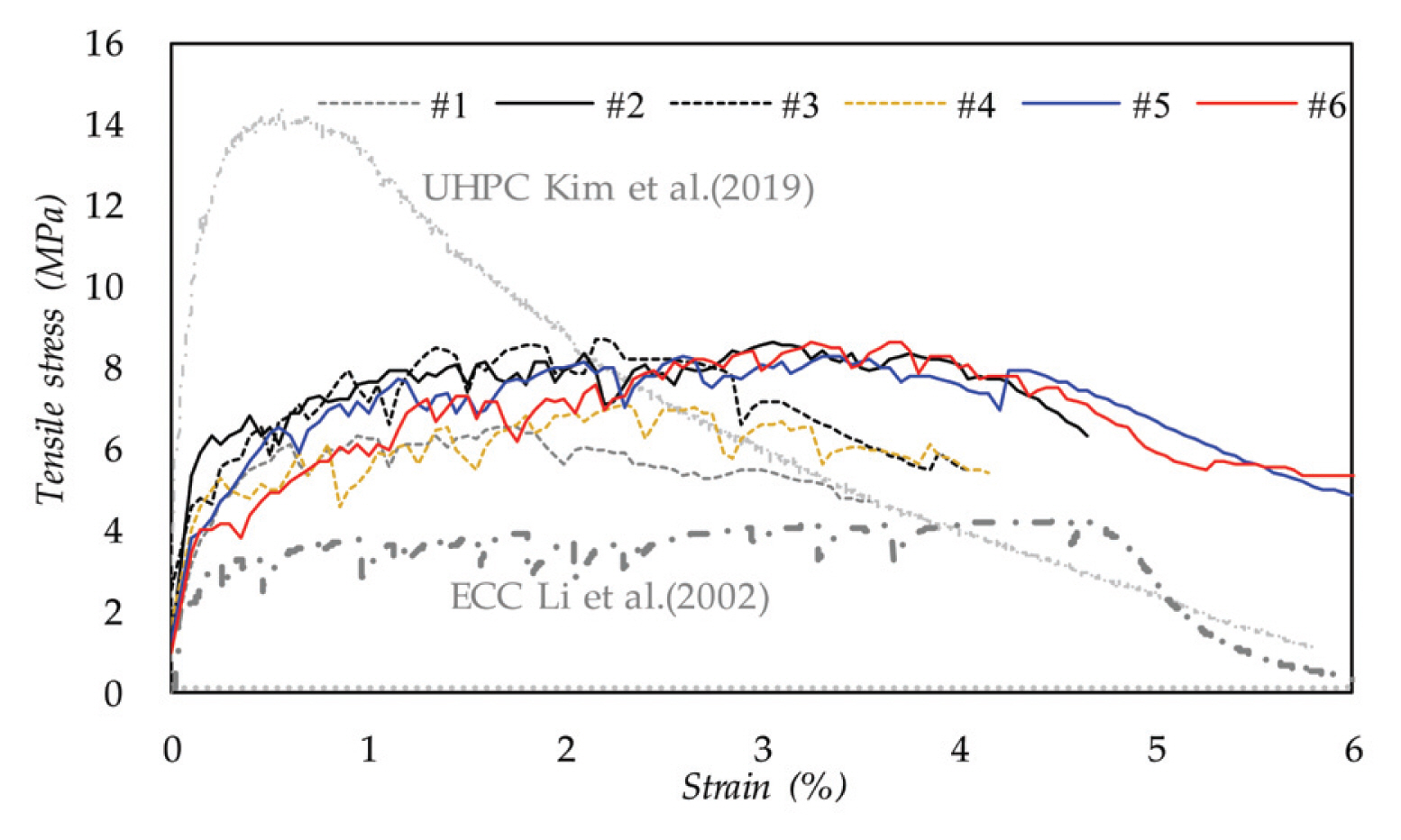

Fig. 3ВЌљ ВаюВІювљю UHPC ВІюьјИВЮў ВІцьЌўЖ▓░Ж│╝віћ (Kim et al., 2019)ВЮў ВЌ░ЖхгВЌљВёю ВЮИВџЕвљю Ж▓ЃВю╝вАю ЖИИВЮ┤ 13 mmВЮў Ж░ЋВёгВюавЦ╝ В▓┤ВаЂв╣ё 2% вДїьЂ╝ ьЋеВюаьЋўЖ│а ВъѕвІц. вўљьЋю ВаюВІювљю ECC ВІюьјИВЮђ Li et al. (2002) ВЮў ВЌ░ЖхгВЌљВёю ВЮИВџЕвљю Ж▓░Ж│╝вАю В▓┤ВаЂв╣ё 2%ВЮў PVC ВёгВюавЦ╝ ьЋеВюаьЋўВўђвІц.

Fig. 3ВЌљВёю UHPC ВІюьјИВЮђ 14 MPaВЮў Вџ░ВѕўьЋю ВЮИВъЦЖ░ЋвЈёвЦ╝ ьЎЋв│┤ьЋўВўђВю╝вѓў 0.6%ВЮў вІцВєї вѓ«ВЮђ ВЮИВъЦв│ђьўЋВё▒віЦВЮё в░юьўёьЋю ВЮ┤ьЏёВЌљ ЖИЅЖ▓ЕьЋю ВЮЉваЦВЮў Ж░љВєївЦ╝ в│┤ВўђвІц. в░ўвЕ┤ВЌљ ECC ВІюьјИВЮў Ж▓йВџ░віћ ВЮ╝в░ўВаЂВю╝вАю 4-5 MPaВЮў вѓ«ВЮђ ВЮИВъЦЖ░ЋвЈёвЦ╝ в│┤ВЮ┤ВДђвДї 4.5% ВѕўВцђВЮў ВЮИВъЦв│ђьўЋВё▒віЦВЮё ьЎЋв│┤ьЋўВЌг вєњВЮђ ВѕўВцђВЮў ВЌљвёѕВДђ ьЮАВѕўВё▒віЦВЮё ьЎЋв│┤ьЋўВўђвІц. ВЮ┤Вќ┤Вёю в│И ВЌ░ЖхгВЮў #1-6 в░░ьЋЕВЮђ UHPC в░Ј ECC ВІюьјИВЌљ в╣ёьЋўВЌг вХёВёЮьЋўВўђВЮё вЋї ВцЉЖ░ё ВѕўВцђВЮў ВЮИВъЦЖ░ЋвЈёВЎђ в│ђьўЋВё▒віЦВЮё в░юьўёьЋўвіћ Ж▓ЃВю╝вАю Ж┤ђВИАвљўВЌѕвІц.

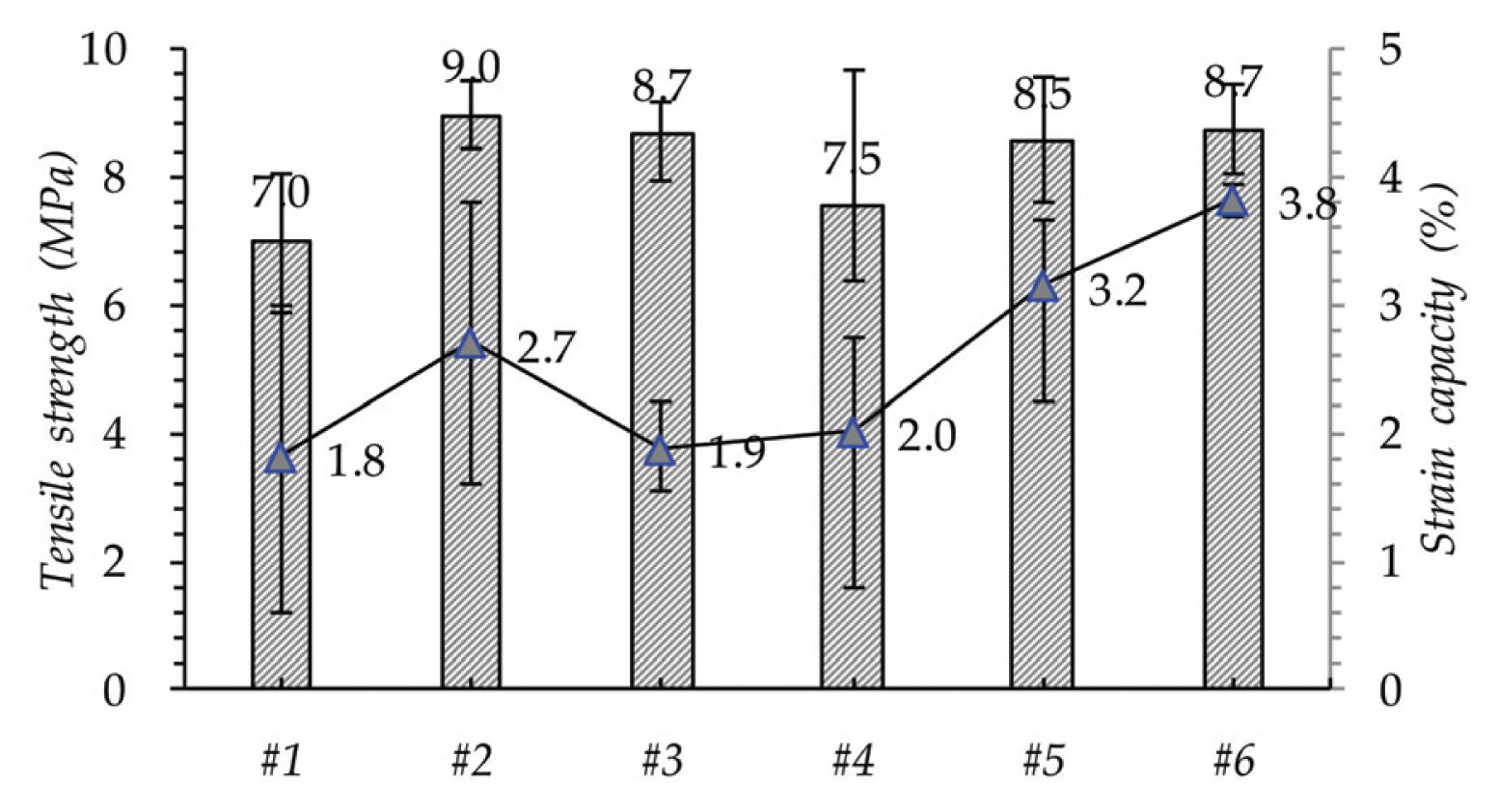

Fig. 4ВЌљвіћ ВЮИВъЦВІцьЌўВЮё ьєхьЋ┤ ьЎЋВЮИвљю Ж░Ђ в░░ьЋЕ в│ё ВІюьјИвЊцВЮў ьЈЅЖиа ВЮИВъЦЖ░ЋвЈёВЎђ ВЮИВъЦв│ђьўЋВё▒віЦВЮ┤ вѓўьЃђвѓў ВъѕвІц. ьЋюьјИ, в│И ВЌ░ЖхгВЌљВёю ВаюВъЉвљю #1-6 в░░ьЋЕВЮў ВІювЕўьіИ в│хьЋЕВъгвБївЊцВЮђ ЖИ░ВА┤ВЮў UHPC в░Ј ECCВЮў ВЮИВъЦЖ▒░вЈЎЖ│╝віћ ьЎЋВЌ░ьЋю В░еВЮ┤вЦ╝ в│┤ВўђвІц. Вџ░Вёа 0.5% ВѕўВцђВЮў ВЮИВъЦв│ђьўЋВё▒віЦВЮё в│┤ВЮ┤віћ UHPCВЎђ в╣ёЖхљьЋўВўђВЮё вЋї, #1-6 вфевЊа в░░ьЋЕвЊцВЮў ВЌ░Вё▒ВЮ┤ в╣ёЖхљВаЂ Вџ░ВѕўьЋю Ж▓ЃВЮё ьЎЋВЮИьЋа Вѕў ВъѕВЌѕвІц. ВёИвХђВаЂВю╝вАю вХёВёЮьЋўвЕ┤ #2 в░░ьЋЕВЮў Ж▓йВџ░вЦ╝ ВаюВЎИьЋю в░░ьЋЕвЊцВЌљВёю GBFSВЎђ CKDВЮў ьў╝ВъЁвЦаВЮ┤ ВдЮЖ░ђьЋеВЌљ вћ░вЮ╝Вёю ВЮИВъЦв│ђьўЋВё▒віЦВЮ┤ ВдЮЖ░ђьЋўвіћ ВќЉВЃЂВЮ┤ ьЎЋВЮИвљўВЌѕвІц. GBFSВЮў ьў╝ВъЁвЦаВЮ┤ ВІювЕўьіИ ВцЉвЪЅв╣ёВЮў 25%ВЮИ #1 в░░ьЋЕВЌљВёю 1.8%ВЌљ ЖиИВ│цвЇў ВЮИВъЦв│ђьўЋВё▒віЦВЮђ GBFS ьў╝ВъЁвЦаВЮ┤ 50%, 75%, 100% (#2, #3, #6 в░░ьЋЕ)вАю ВЃЂВі╣ьЋеВЌљ вћ░вЮ╝Вёю 2.7%, 1.9%, 3.2%вАю вфевЉљ ВдЮЖ░ђьЋўВўђвІц. вўљьЋю #3-4 в░░ьЋЕЖ│╝ #5-6 в░░ьЋЕВЮђ Ж░ЂЖ░Ђ CKD ьў╝ВъЁвЦаВЌљВёю ВІювЕўьіИ ВцЉвЪЅв╣ё 15%ВЮў В░еВЮ┤вЦ╝ ВДђвІѕЖ│а ВъѕвіћвЇ░, вЉљ Ж▓йВџ░ вфевЉљВЌљ вїђьЋ┤Вёю CKD ьў╝ВъЁвЦаВЮ┤ ВдЮЖ░ђьЋеВЌљ вћ░вЮ╝ ВЮИВъЦв│ђьўЋВё▒віЦВЮ┤ 0.1%, 0.6% вДїьЂ╝ВћЕ ВдЮЖ░ђьЋўВўђЖ│а, Ж▓░Ж│╝ВаЂВю╝вАю #4ВЎђ #6 в░░ьЋЕВЮђ Ж░ЂЖ░Ђ 2.0%ВЎђ 3.8%ВЮў ВЮИВъЦв│ђьўЋВё▒віЦВЮё в│┤ВўђвІц.

ьЋюьјИ, Fig. 4ВЌљ вѓўьЃђвѓў ВъѕвЊ»ВЮ┤ #1-6 в░░ьЋЕВЮў ВЮИВъЦЖ░ЋвЈёвіћ 7.0-9.0 MPaвАю UHPCВЮў ВЮИВъЦЖ░ЋвЈё 14 MPaВЌљ в╣ёьЋ┤Вёювіћ вѓ«ВДђвДї ECCВЮў ВЮИВъЦЖ░ЋвЈё 4 MPaВЌљ в╣ёьЋ┤Вёювіћ вєњВЮђ Ж▓ЃВю╝вАю ьЎЋВЮИвљўВЌѕвІц. вўљьЋю #1 ВІюьјИЖ│╝ в╣ёЖхљьЋўВўђВЮё вЋїВЌљвіћ ьЃђ ВъгвБївЊцВЮў ВІювЕўьіИ вїђВ▓┤ВюеВЮ┤ вєњВЮёВѕўвАЮ ВЮИВъЦЖ░ЋвЈёЖ░ђ ьќЦВЃЂвљўВЌѕВю╝вѓў, ВЮИВъЦв│ђьўЋВё▒віЦВЮў Ж▓йВџ░ВЎђ Ж░ЎВЮђ ВІювЕўьіИ вїђВ▓┤Вюе в│ђьЎћВЌљ вћ░вЦИ ВЮИВъЦЖ░ЋвЈёВЌљ вїђьЋю вфЁьЎЋьЋю ВЌ░Ж┤ђВё▒ВЮђ ьЎЋВЮИвљўВДђ ВЋіВЋўвІц.

ВбЁьЋЕВаЂВю╝вАю в│И ВЌ░ЖхгВЮў 90 РёЃ ВќЉВЃЮвљю #1-6 в░░ьЋЕвЊцВЮў ВЮИВъЦв│ђьўЋВё▒віЦВЮђ ECCВЌљ в╣ёьЋ┤ вІцВєї вѓ«ВЮђ ВќЉВЃЂВЮё в│┤ВЮ┤ЖИ░віћ ьќѕВю╝вѓў, вЇћВџ▒ Вџ░ВѕўьЋю Ж░ЋвЈёвЦ╝ в│┤ВюаьЋю ВЃЂьЃюВЌљВёю ВюаВѓг ВѕўВцђВЮў ВЮИВъЦв│ђьўЋВё▒віЦВЮё в░юьўёьќѕвІцвіћ ВѓгВІцВЌљ ВБ╝вфЕьЋа ьЋёВџћЖ░ђ ВъѕвІцЖ│а ьїљвІевљювІц.

Fig. 5віћ 90 РёЃ ВќЉВЃЮвљю Ж░Ђ в░░ьЋЕвЊцВЮў в│ђьўЋЖ▓йьЎћЖ▒░вЈЎВЮ┤ ВбЁвБївљўвіћ ВхювїђВЮЉваЦ ВДђВаљЖ╣їВДђ ВИАВаЋвљю ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮё в│┤ВЌгВцђвІц. ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮђ ВЮИВъЦЖ░ЋвЈёВЎђ ВЮИВъЦв│ђьўЋВё▒віЦВЮў ВўЂьќЦВЮё в░ЏВю╝в»ђвАю GBFSВЎђ CKDВЮў ВІювЕўьіИ вїђВ▓┤ВюеВЮў ВдЮЖ░ђВЌљ вћ░вЮ╝Вёю ВдЮЖ░ђьЋўЖ│а ВъѕВЮїВЮё ьЎЋВЮИьЋа Вѕў ВъѕвІц. #1 в░░ьЋЕВЮђ 111 kJ/m3ВЮў ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮё в│┤ВЮИ в░ўвЕ┤ВЌљ #2-6 в░░ьЋЕВЮђ Ж░ЂЖ░Ђ 229, 136, 127, 226, 267 kJ/m3ВЮў ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮё в│┤ВўђвІц. ВЌгЖИ░Вёю GBFSВЎђ CKDВЮў ВІювЕўьіИ ВцЉвЪЅв╣ёВЮў 100%ВЎђ 15%вАю ьў╝ВъЁвљю #6 в░░ьЋЕВЮ┤ Ж░ђВъЦ вєњВЮђ ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮё в│┤ВўђВЮїВЮё ВЋї Вѕў ВъѕвІц. Kim et al. (2019)ВЮў ВЌ░ЖхгВЌљ ВЮўьЋўвЕ┤ ЖИИВЮ┤ 13 mm Ж░ЋВёгВюавЦ╝ В▓┤ВаЂв╣ё 2%вДїьЂ╝ ьў╝ВъЁьЋю UHPC в░░ьЋЕВЮў ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮђ 68 kJ/m3ВЮ┤вЕ░, в│И ВЌ░ЖхгВЮў 90 РёЃ ВќЉВЃЮ в░░ьЋЕвЊцВЮ┤ вЇћ вДјВЮђ ВќЉВЮў ВЌљвёѕВДђвЦ╝ ьЮАВѕўьЋю Ж▓ЃВЮё ьЎЋВЮИьЋа Вѕў ВъѕвІц.

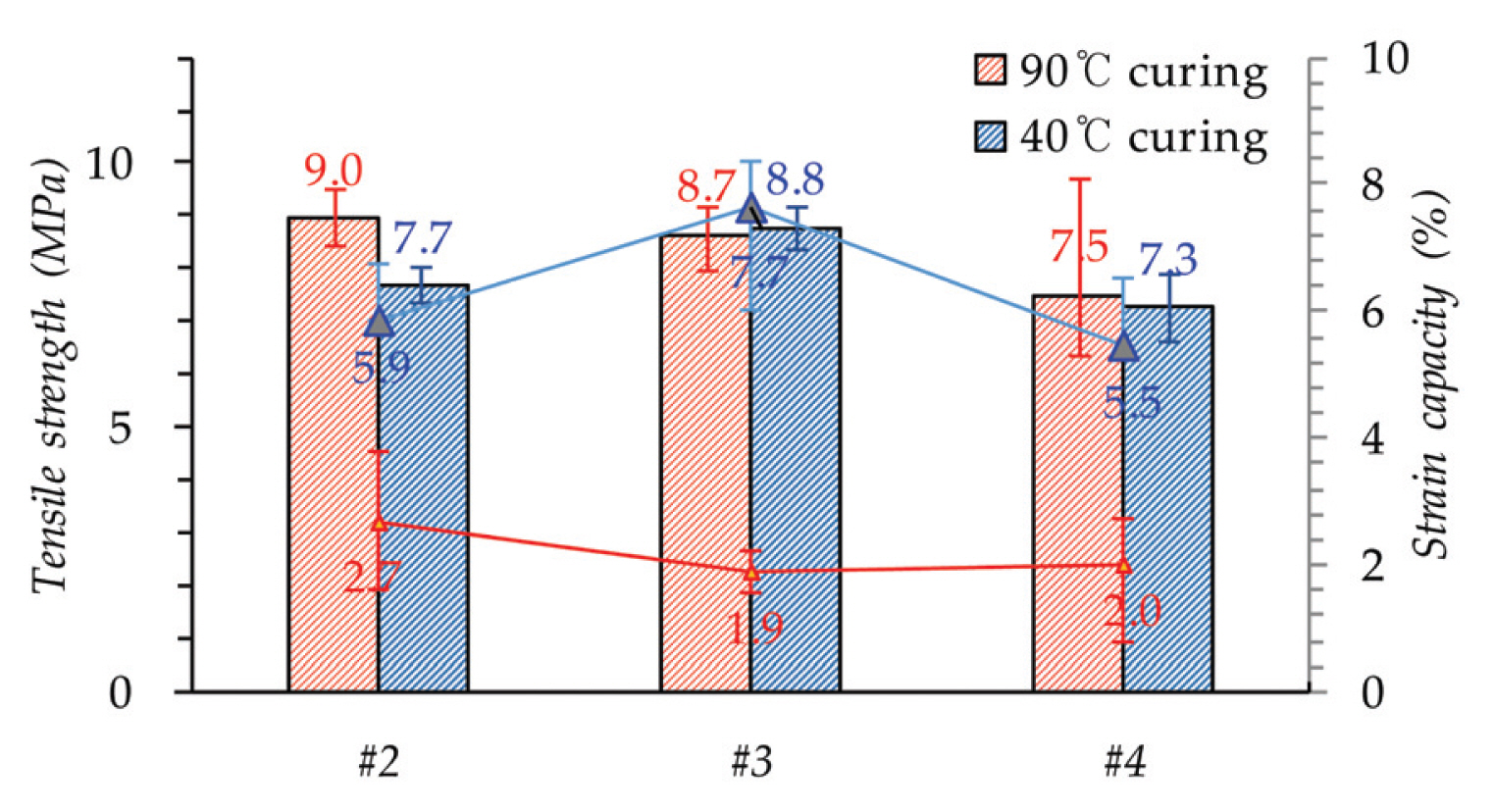

в│И ВЌ░ЖхгВЌљВёювіћ ВІювЕўьіИ в│хьЋЕВъгвБїВЌљ вїђьЋю PE ВёгВюа в│┤Ж░Ћ ВІюВЌљ ВќЉВЃЮВўевЈёВЌљ вћ░вЦИ ВЮИВъЦВё▒віЦ в│┤Ж░ЋьџеВюеВЮё в╣ёЖхљьЋўЖИ░ ВюёьЋўВЌг ВЋъВЮў ВаѕВЌљВёю ВєїЖ░ювљю в░ћ Въѕвіћ #2-4 в░░ьЋЕВЌљ вїђьЋ┤ 120 ВІюЖ░ёВЮў 40 РёЃ ВѕўВцЉВќЉВЃЮВЮё ВаЂВџЕьЋўВўђвІц. Figs. 6Ж│╝ 7ВЮђ 40 РёЃ ВѕўВА░ВЌљВёю 120ВІюЖ░ё вЈЎВЋѕ ВќЉВЃЮвљю #2-4 в░░ьЋЕВЮў ВЮИВъЦВЮЉваЦ-в│ђьўЋвЦаВЮў ЖиИвъўьћёВЎђ ВІцьЌўв░░ьЋЕвЊцВЮў ВЮИВъЦЖ░ЋвЈё в░Ј ВЮИВъЦв│ђьўЋВё▒віЦВЮё Ж░ЂЖ░Ђ в│┤ВЌгВцђвІц. Вџ░Вёа Fig. 7ВЌљ вѓўьЃђвѓю в░ћВЎђ Ж░ЎВЮ┤ 90 РёЃ ВќЉВЃЮВЮё ВаЂВџЕьќѕВЮё вЋїВЌљ в╣ёьЋ┤Вёю 40 РёЃ ВќЉВЃЮВЮё ВаЂВџЕьЋа Ж▓йВџ░ #2, #3, #4 в░░ьЋЕВЌљ вїђьЋ┤Вёю ВЮИВъЦЖ░ЋвЈёЖ░ђ Ж░ЂЖ░Ђ 1.3 (14%), 0, 0.2 (2.7%) MPa вДїьЂ╝ Ж░љВєїьЋўвіћ Ж▓ЃВю╝вАю ьЎЋВЮИвљўВЌѕвІц.

в░ўвЕ┤ВЌљ ВЮИВъЦв│ђьўЋВё▒віЦВЮў Ж▓йВџ░ 40 РёЃ ВќЉВЃЮВА░Ж▒┤ ВаЂВџЕВЌљ вћ░вЮ╝Вёю #2, #3, #4 в░░ьЋЕВЌљ вїђьЋ┤Вёю Ж░ЂЖ░Ђ 2.7%, 1.9%, 2.0%ВЌљВёю 5.9%, 7.7%, 5.5%вАю ьЂгЖ▓ї ВдЮЖ░ђьЋўвЕ░ 110%, 305%, 175%ВЮў ВдЮЖ░ђВюеВЮё в│┤ВўђвІц. ВЮ┤ВЎђ Ж░ЎВЮ┤ ВЮИВъЦв│ђьўЋВё▒віЦВЮ┤ ьЂ░ ьЈГВю╝вАю ВдЮЖ░ђьЋю ьўёВЃЂВЮђ ВІювЕўьіИ в░Ј в░ўВЮЉВё▒ ьЈгВАИвъђ вг╝ВДѕвЊцВЮ┤ 90 РёЃВЮў Ж│аВўеВЌљВёю Ж│аВєЇВю╝вАю ВѕўьЎћьЋа вЋїв│┤вІц в╣ёЖхљВаЂ ВађВўеВЮИ 40 РёЃВЌљВёю в│┤вІц віљвдгЖ▓ї ВѕўьЎћьЋа вЋї в░░ьЋЕ вѓ┤ВЌљВёю ьЈ┤вдгвеИВёгВюаВЮў ВЮИв░ю ВађьЋГВЮ┤ вЇћ ЖИИЖ▓ї ВДђВєЇвљўВЌѕВЮїВЮё ВЮўв»ИьЋювІц. ВЮ┤віћ ВІювЕўьіИ вф░ьЃѕ вѓ┤ВЮў ВѕўьЎћвг╝ВЮў ьЎЋВѓ░ в░Ј вХёВѓ░Вё▒Ж│╝ Ж│хЖи╣ВЮў вХёьЈгвЈёЖ░ђ ВѕўьЎћВўевЈёЖ░ђ ВдЮЖ░ђьЋеВЌљ вћ░вЮ╝Вёю Ж░љВєїьЋўвіћ ьўёВЃЂВЌљВёю ЖИ░ВЮИьЋю Ж▓ЃВю╝вАю ьїљвІевљювІц(Kjellsen et al., 1991).

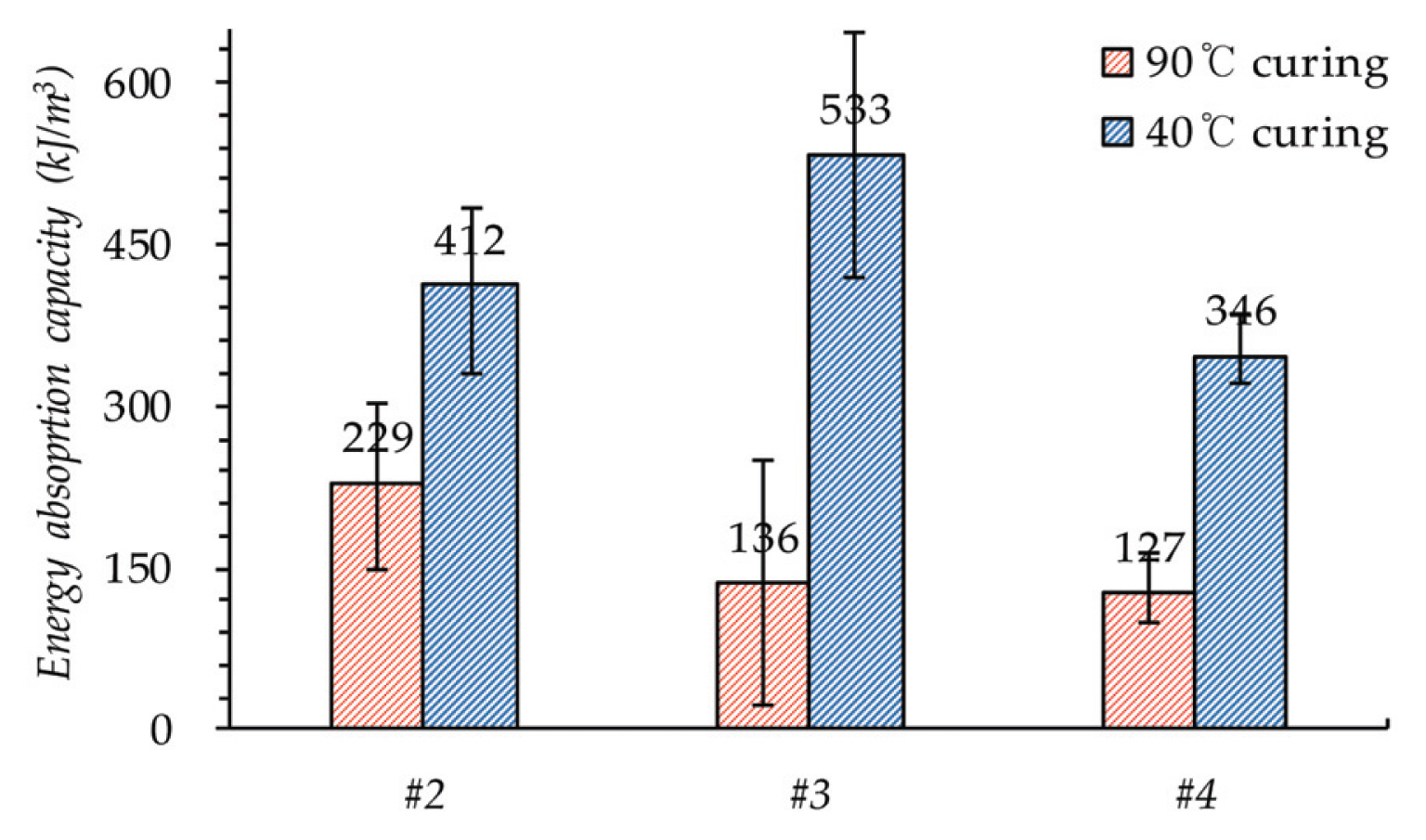

ВЮ┤Вќ┤Вёю Fig. 8ВЌљВёювіћ ВќЉВЃЮВўевЈёВЌљ вћ░вЮ╝ в░юВЃЮьЋю #2-4 в░░ьЋЕвЊцВЮў ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮў В░еВЮ┤вЦ╝ ьЎЋВЮИьЋа Вѕў ВъѕвІц. ВЋъВёю ВќИЖИЅвљю в░ћВЎђ Ж░ЎВЮ┤ ВЮИВъЦв│ђьўЋВё▒віЦВЮ┤ ьЂ░ ьЈГВю╝вАю ВдЮЖ░ђьЋю ВўЂьќЦВю╝вАю 40РёЃ ВќЉВЃЮ ВІюьјИвЊцВЮў ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮ┤ ьЂгЖ▓ї ВдЮЖ░ђьЋўВўђВЮїВЮё ьЎЋВЮИьЋа Вѕў ВъѕвІц. ВќЉВЃЮВўевЈёЖ░ђ 90 РёЃВЌљВёю 40 РёЃвАю вѓ«ВЋёВДљВЌљ вћ░вЮ╝ #2-4 в░░ьЋЕВЮў ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮђ 229, 136, 127 kJ/m3ВЌљВёю 412, 533, 346 kJ/m3Вю╝вАю ьЂгЖ▓ї ВдЮЖ░ђьЋўвЕ░ Ж░ЂЖ░Ђ 80%, 292%, 172%ВЮў ВдЮЖ░ђВюеВЮё в│┤ВўђвІц.

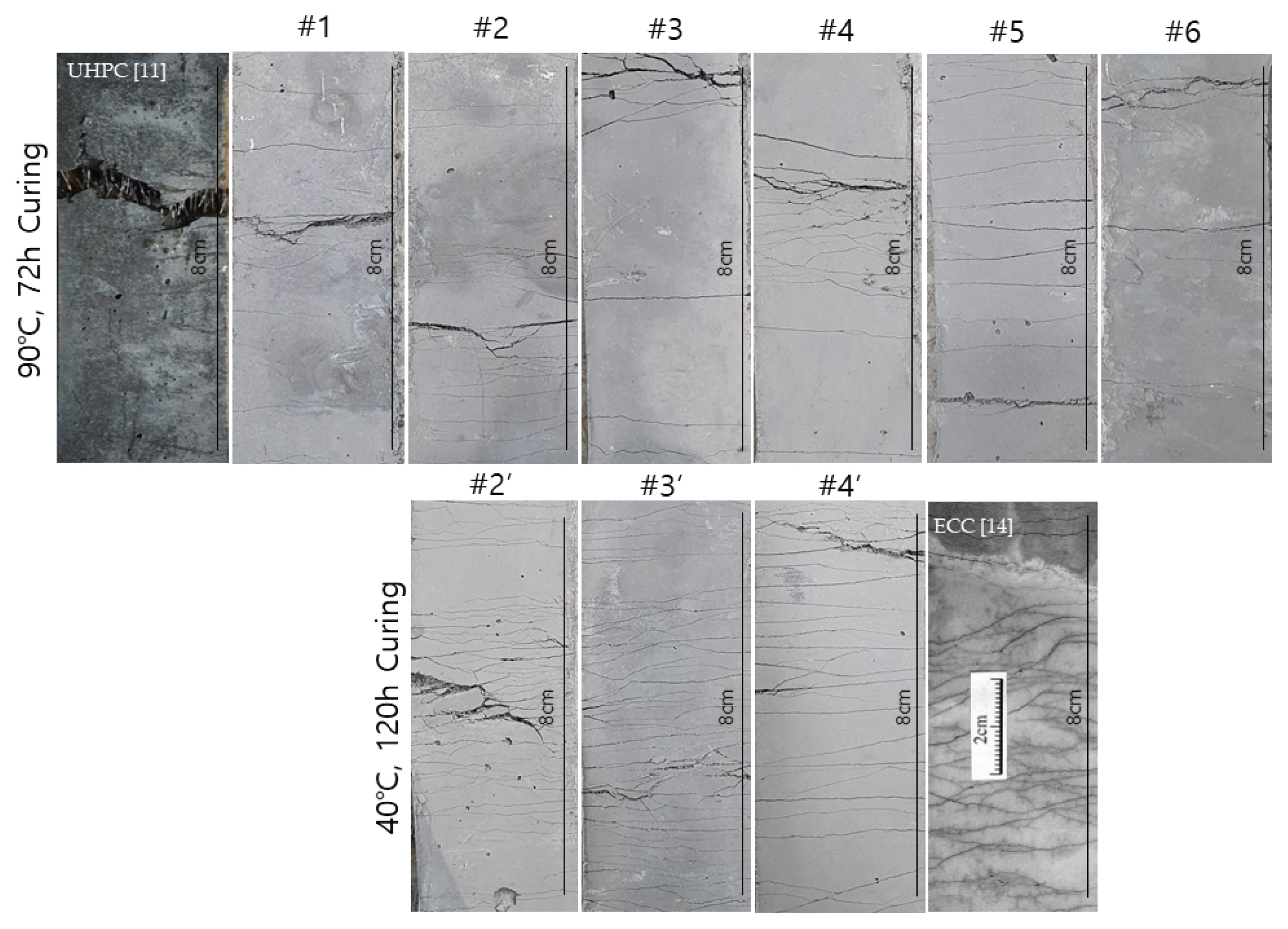

ВЋъВёю ВаюВІювљю Fig. 6ВЌљВёю ьЎЋВЮИьЋа Вѕў Въѕвіћ вўљ ьЋю Ж░ђВДђВЮў ьі╣ВДЋВЮђ ВЮИВъЦВЮЉваЦ-в│ђьўЋвЦа Ж│АВёавЊцВЮ┤ ВЃЂьЋўвАю ВДёвЈЎьЋўвіћ ВќЉВЃЂВЮ┤ 90 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЌљ в╣ёьЋ┤Вёю 40 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЌљВёю вЇћВџ▒ в╣ѕв▓ѕьЋўЖ▓ї в░юВЃЮьќѕвІцвіћ Ж▓ЃЖ│╝ ЖиИ ьЈГ вўљьЋю ВбЂВЋёВАївІцвіћ Ж▓ЃВЮ┤вІц. ВЮ┤віћ Fig. 9ВЌљ в│┤ВЮ┤віћ Ж░Ђ ВІюьјИвЊцВЮў в»ИВёИЖиаВЌ┤Ж▒░вЈЎ в░Ј ьїїЖ┤┤ВќЉВЃЂЖ│╝ ВЌ░Ж┤ђвља Вѕў ВъѕвІц. ве╝Вађ 90 РёЃ ВѕўВА░ВЌљВёю 72ВІюЖ░ё вЈЎВЋѕ ВќЉВЃЮвљю #1-6 в░░ьЋЕ ВІюьјИвЊцВЮў в»ИВёИЖиаВЌ┤Ж▒░вЈЎЖ│╝ ьїїЖ┤┤ ВюаьўЋВЮё в│┤вЕ┤, UHPC в░░ьЋЕЖ│╝ вЈЎВЮ╝ьЋю ВќЉВЃЮВА░Ж▒┤ВЮё ВаЂВџЕьЋўВўђВЮїВЌљвЈё в░юВЃЮьЋю в»ИВёИЖиаВЌ┤ВЮў ВѕўЖ░ђ вЇћ вДјВЮђ Ж▓ЃВЮё ьЎЋВЮИьЋа Вѕў ВъѕвІц. ьЋўВДђвДї ECC ВІюьјИВЌљ в╣ёьЋ┤Вёювіћ ЖиИ ВѕўЖ░ђ вЇћ ВаЂВЮђ Ж▓ЃВЮё ьЎЋВЌ░ьЋўЖ▓ї ЖхгвХёьЋа Вѕў ВъѕвІц. в░ўвЕ┤ВЌљ 40 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЮў в»ИВёИЖиаВЌ┤ ВќЉВЃЂВЮё в│┤вЕ┤ 90 РёЃ ВќЉВЃЮ ВІюьјИвЊцЖ│╝ ВІгВДђВќ┤віћ ECC ВІюьјИВЌљ в╣ёЖхљьЋўВўђВЮё вЋїВЌљвЈё в»ИВёИЖиаВЌ┤ВЮў ВѕўЖ░ђ вЇћ вДјЖ│а ЖиаВЌ┤вЊцВЮ┤ В┤ўВ┤ўьЋўЖ▓ї в░юВЃЮьЋю Ж▓ЃВЮё ьЎЋВЮИьЋа Вѕў ВъѕвІц. Ж│ёВєЇьЋ┤Вёю 40 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЮў Ж▓йВџ░ВЌљвіћ в»ИВёИЖиаВЌ┤ Ж░юЖ░юВЮў ьЈГ вўљьЋю UHPC в░Ј ECC ВІюьјИвЊцВЌљ в╣ёьЋ┤Вёю ВъЉвІцвіћ Ж▓ЃВЮё ьЎЋВЮИьЋа Вѕў ВъѕвІц. ВЋъВёю ВќИЖИЅвљўВЌѕвЇў 90 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЮў Ж▓йВџ░ ВЮИВъЦВЮЉваЦВЮ┤ ВдЮЖ░ђьЋеВЌљ вћ░вЮ╝ вДцьіИвдГВіцВЌљ в»ИВёИ ЖиаВЌ┤ВЮ┤ в░юВЃЮьЋа вЋї ьЂ░ вѓЎВ░еВЎђ ВєїВЮїВЮё в│┤ВЮИ в░ўвЕ┤ВЌљ, 40 РёЃ ВќЉВЃЮвљю ВІюьјИвЊцВЮў Ж▓йВџ░ВЌљвіћ вѓЎВ░еВЎђ ВєїВЮїВЮ┤ в╣ёЖхљВаЂ ВъЉВЋўвІц. ВЮ┤віћ Ж│Д в»ИВёИЖиаВЌ┤ВЮў ВДЉВцЉЖ│╝ ЖиИвАю ВЮИьЋю ьїїЖ┤┤ВЮў ВДЉВцЉВю╝вАю ВЮЉваЦЖ▓йьЎћьўёВЃЂВЮў ВцЉвІе ВІюЖИ░вЦ╝ Ж▓░ВаЋьЋўвіћ ВБ╝Вџћ ВЏљВЮИВю╝вАю ВъЉВџЕьЋювІц. Ж▓░Ж│╝ВаЂВю╝вАю 40 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЌљВёю ВЮЉваЦЖ│╝ в»ИВёИЖиаВЌ┤ВЮў ВаёВЮ┤Ж░ђ 90 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЌљ в╣ёьЋ┤Вёю в│┤вІц ВЏљьЎюьЋўЖ▓ї ВЮ┤вцёВАїЖ│а, ЖиИвАю ВЮИьЋўВЌг вЇћВџ▒ ВўцвъФвЈЎВЋѕ ВДђВєЇвљўвіћ ВЮЉваЦЖ▓йьЎћьўёВЃЂЖ│╝ ЖиИВЌљ ВЃЂВЮЉьЋўвіћ вЇћВџ▒ Вџ░ВѕўьЋю ВЮИВъЦв│ђьўЋВё▒віЦ в░Ј ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮё ьЎЋв│┤ьЋа Вѕў ВъѕВЌѕвЇў Ж▓ЃВю╝вАю ьЎЋВЮИвљўВЌѕвІц.

(1) 90 РёЃ 72ВІюЖ░ё ВќЉВЃЮВА░Ж▒┤ВЌљВёю Ж░ђВъЦ вєњВЮђ ВЋЋВХЋЖ░ЋвЈёвіћ #2 в░░ьЋЕВЌљВёю 117 MPaвАю ВИАВаЋвљўВЌѕЖ│а, GBFS, CKD, LPВЮў ВІювЕўьіИ вїђВ▓┤ в╣ёВюеВЮ┤ ВдЮЖ░ђьЋеВЌљ вћ░вЮ╝Вёю ВЋЋВХЋЖ░ЋвЈёвіћ 94 MPa Ж╣їВДђ Ж░љВєїьЋўвіћ Ж▓ЃВю╝вАю Ж┤ђВИАвљўВЌѕвІц.

(2) 90 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЮў Ж▓йВџ░ 7-9 MPaВЮў ВЮИВъЦЖ░ЋвЈёВЎђ 1.8% - 3.8% ВѓгВЮ┤ВЮў ВЮИВъЦв│ђьўЋВё▒віЦВЮё в│┤ВЮ┤віћ Ж▓ЃВю╝вАю Ж┤ђВИАвљўВЌѕвІц. ВЮИВъЦв│ђьўЋВё▒віЦВЮў Ж▓йВџ░ВЌљвіћ GBFS, CKD, LP, SF вЊ▒ВЮў ВІювЕўьіИ вїђВ▓┤ в╣ёВюеВЮ┤ ВдЮЖ░ђьЋеВЌљ вћ░вЮ╝Вёю ьЎЋВЌ░ьЋўЖ▓ї ВдЮЖ░ђьЋўвіћ Ж▓ЃВю╝вАю вѓўьЃђвѓгВю╝вѓў, ВЮИВъЦЖ░ЋвЈёВЮў Ж▓йВџ░ вфЁьЎЋьЋю ВўЂьќЦВЮ┤ ьЎЋВЮИвљўВДђ ВЋіВЋўвІц.

(3) 90 РёЃ ВѕўВцЉВќЉВЃЮвљю ВІюьјИвЊцВЌљ в╣ёьЋўВЌг 40 РёЃ ВѕўВцЉВќЉВЃЮвљю ВІюьјИвЊцВЮў ВЮИВъЦЖ░ЋвЈёЖ░ђ Вхювїђ 14.4% вДїьЂ╝ Ж░љВєїьЋўвіћ Ж▓йВџ░вЈё ВъѕВЌѕВю╝вѓў, ВЮИВъЦв│ђьўЋВё▒віЦВЮ┤ 110% - 305% ВаЋвЈёвАю ьЂгЖ▓ї ВдЮЖ░ђьЋўвЕ░ #3 в░░ьЋЕВЌљВёю Вхювїђ 7.7%вАю ЖИ░вАЮвљўВЌѕвІц.

(4) 90 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЌљ в╣ёьЋўВЌг 40 РёЃ ВќЉВЃЮ ВІюьјИвЊцВЮў ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮ┤ 80% - 292% ВѓгВЮ┤ВЮў ВдЮЖ░ђВюеВЮё в│┤ВЮ┤вЕ░ Вхювїђ 533 kJ/m3вАю ВИАВаЋвљўВЌѕВю╝вЕ░, вЈЎВІюВЌљ в»ИВёИЖиаВЌ┤ВЮў ВѕўЖ░ђ ьЂгЖ▓ї ВдЮЖ░ђьЋўЖ│а в»ИВёИЖиаВЌ┤ВЮў ьЈГВЮ┤ Ж░љВєїьЋўвіћ вЊ▒ ВІюьјИвЊцВЮў ЖиаВЌ┤ в░Ј ьїїЖ┤┤ВќЉВЃЂВЌљВёювЈё вфЁьЎЋьЋю В░еВЮ┤вЦ╝ в│┤ВўђвІц.

(5) Вџ░ВѕўьЋю ВЌљвёѕВДђьЮАВѕўВё▒віЦВЮё в│┤ВюаьЋю ВІювЕўьіИ в│хьЋЕВъгвБївЦ╝ Ж▒┤Вёцвг╝ВЮё ьЎюВџЕьЋўВЌг ВДђВДё, ьЈГЖ▓Е, ьЈГв░ю вЊ▒ВЮў ВъгвѓюВЌљ вїђьЋю Ж▒┤Вёцвг╝ВЮў ВађьЋГВё▒віЦЖ│╝ ВЋѕВаёВё▒ВЮё Ж░ЋьЎћьЋа Вѕў ВъѕВЮё Ж▓ЃВю╝вАю ьїљвІевљювІц.

Ж░љВѓгВЮў ЖИђ

в│И ВЌ░Жхгвіћ ьЋюЖхГВЌ░ЖхгВъгвІе ВІаВДёВЌ░ЖхгВДђВЏљВѓгВЌЁ(NRF-2017R1 C1B2007589)ВЮў ВЌ░Жхгв╣ё ВДђВЏљВЌљ ВЮўьЋ┤ ВѕўьќЅвљўВЌѕВіхвІѕвІц. ВЮ┤ВЌљ Ж░љВѓгвЊювдйвІѕвІц.

Table┬а1

Mixture Proportions of UHPC and #1РђЊ6 Matrices

Table┬а2

Chemical Composition and Physical Properties of Mixing Ingredients

References

Japan Society of Civil Engineers (JSCE) (2008). Recommendations for design and construction of high performance fiber reinforced cement composites with multiple fine cracks (HPFRCC). Concrete Engineering Series 82: Testing Method 6РђЊ10. JSCE, Tokyo, Japan.

Kim, D-J, Naaman, AE, and El-Tawil, S (2009) High performance fiber reinforced cement composites with innovative slip hardending twisted steel fibers. Int J Concr Struct Mater, Vol. 3, No. 2, pp. 119-126.

Kim, MJ, Kim, S, and Yoo, DY (2018) Hybrid effect of twisted steel and polyethylene fibers on the tensile performance of ultra-high-performance cementitious composites. Polymers (Basel), Vol. 10, No. 8, pp. 879. 10.3390/polym10080879.

Kim, MJ, Yoo, DY, and Yoon, YS (2019) Effects of geometry and hybrid ratio of steel and polyethylene fibers on the mechanical performance of ultra-high-performance fiber-reinforced cementitious composites. J Mater Res Technol, Vol. 8, No. 2, pp. 1835-1848.

Kjellsen, KO, Detwiler, RJ, and Gj├Иrv, OE (1991) Development of microstructures in plain cement pastes hydrated at different temperatures. Cem Concr Res, Vol. 21, No. 1, pp. 179-189.

Li, VC, Wang, S, and Wu, C (2001) Tensile strain-hardening behavior or polyvinyl alcohol engineered cementitious composite (PVA-ECC). ACI Mater J, Vol. 98, No. 6, pp. 483-492.

Li, VC, Wu, C, Wang, S, Ogawa, A, and Saito, T (2002) Interface tailoring for strain-hardening polyvinyl alcohol-engineered cementitious composite (PVA-ECC). ACI Mater J, Vol. 99, No. 5, pp. 463-472.

Naaman, AE (1998) New fiber technology (Cement, ceramic, and polymeric Composites). Concrete Internatioanl, Vol. 20, No. 7, pp. 57-62.

Park, J-S, Kim, YJ, Cho, J-R, and Jeon, S-J (2015) Early-age strength of ultra-high performance concrete in various curing conditions. Materials (Basel), Vol. 8, No. 8, pp. 5537-5553.

Wille, K, Kim, DJ, and Naaman, AE (2011) Strain-hardening UHP-FRC with low fiber contents. Mater Struct, Vol. 44, pp. 583-598.

- TOOLS

-

METRICS

-

- 2 Crossref

- 3,080 View

- 106 Download