|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 19(5); 2019 > Article |

|

Abstract

This study analyzes the microstructure and strength properties of high-strength concrete containing electric-arc-furnace oxidizing slag (ES). Thus, three different water-to-binder ratios and four different ES-replacement ratios were considered while evaluating the hydration products of the specimens, their porosity, pore-size distribution, and compressive and splitting tensile strengths, depending on the curing age. According to the x-ray diffraction (XRD) patterns, the ES specimens of both portlandite and hatrurite exhibited higher peak intensities than those of the plain specimen (High-strength concrete, i.e., HSC). Further, from the results of the mercury intrusion porosimetry (MIP) test, it was observed that the cumulative pore volume of the ES specimens was higher than that of the HSC. Also, the porosity of the ES specimen, whose ES-replacement ratio was 20%, was approximately 37.9% higher than that of the HSC. The compressive strength and splitting tensile strength of the ES specimens significantly decreased when the ES-replacement ratio was 20%, while the best self-sensing properties were exhibited. From all the experiments, it was observed that an ES-replacement ratio of 15% exhibited similar microstructure and strength properties to those of the HSC.

λöîλßÄ

κ≥Η λ½ΑξΒ§λ½êλ³€κäî 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗκΞΦ μ‰ΦλûÖμï€ ξ≥†ξΑïκè³ λΫ‰μ¹§κΠ§μäΗλù‰ κ·Ηλ³ΗξΒ§λΓΑλôÄ ξΑïκè³ μäΙλ³±λù³ κΕ³λ³ùμï‰λ‰Äκ΄Λ. 3λΔÖλù‰ κ§Φ-ξ≤Αμï©λû§κΙ³(w/b) κΑè 4λΔÖλù‰ 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ μ‰ΦλûÖκΞ†λù³ ξ≥†κ†Λμï‰λ½§ λû§κ†Ιλ½ê κîΑκΞΗ λà‰μôî λÉùλ³±κ§Φ, ξ≥ΒξΖΙκΞ†, ξ≥ΒξΖΙ κΕ³μè§, λïïλΕïξΑïκè³, λΣΦξΑ§λùΗλûΞξΑïκè³κΞΦ μèâξΑÄμï‰λ‰Äκ΄Λ. XRD κΕ³λ³ùξ≤Αξ≥Φ, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗξΑÄ μ‰ΦλûÖκê† ξ≤ΫλöΑ μî¨κ†àλùΗ κ≥Äλà‰(HSC)λ½ê κΙ³μï¥ κÜ£λùÄ Portlandite, Hatruriteλù‰ μîΦμ¹§ ξΑïκè³ξΑÄ κ²‰μÉÄ겧κ΄Λ. MIP κΕ³λ³ùξ≤Αξ≥Φ, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗξΑÄ μ‰ΦλûÖκê‰κ©¥ HSCκ≥¥κ΄Λ κà³λ†¹ ξ≥ΒξΖΙκüâλù¥ κÜ£λï‰κ΄Λ. ξΖΗκΠ§ξ≥†, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗξΑÄ 20% μ‰ΦλûÖκê† ξ≤ΫλöΑ ξ≥ΒξΖΙκΞ†λùÄ HSCκ≥¥κ΄Λ 37.9% λΠùξΑÄμï‰λ‰Äκ΄Λ. κ‰êμï€, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗξΑÄ 20% μ‰ΦλûÖκê† ξ≤ΫλöΑ λïïλΕïξΑïκè³ κΑè λΣΦξΑ§λùΗλûΞξΑïκè³κäî 쉳λ†Äμûà ξΑêλܨμï‰λ‰ÄλßÄκߨ, λûêξΗΑλ³Φλ΄± μäΙλ³±λùÄ ξΑÄλûΞ λöΑλà‰μï‰λ‰Äκ΄Λ. κӮꙆ λ΄Λ콉ξ≤Αξ≥Φ, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗξΑÄ 15% μ‰ΦλûÖκê† ξ≤ΫλöΑ HSCλôÄ λ€†λ²§μï€ κ·Ηλ³ΗξΒ§λΓΑλôÄ ξΑïκè³ μäΙλ³±λù¥ 겉μÉÄ겧κ΄Λ.

λ≤†ξΑïλä§κû‰ξΖΗκäî λ≤†ξΑï λÉùλ²Α λ΄€ κΑ€λÉùμï‰κäî λ²Αλ½ÖκΕÄλ²Ακ§Φλù¥κ΄Λ. 2016κÖ³, 2017κÖ³, 2018κÖ³λù‰ λΓΑξΑï λÉùλ²ΑκüâλùÄ ξΑ¹ξΑ¹ 6,876κߨ μÜΛ, 7,103κߨ μÜΛ, 7,246κߨ μÜΛλù¥λ½àλ€Φκ©Α, λ≤†ξΑïλù‰ λÉùλ²Ακüâλù¥ κßΛκÖ³ λΠùξΑÄμï®λ½ê κîΑκùΦ λ≤†ξΑïλä§κû‰ξΖΗλù‰ κΑ€λÉùκüâκè³ λΠùξΑÄμï‰κäî λΕîλ³Ηλù¥κ΄Λ. λ≤†ξΑïλä§κû‰ξΖΗκäî ξ≥†κΓ€, 놀ξΑïλä§κû‰ξΖΗκΓ€ ξΒ§κΕ³κê‰κ©Α, 놀ξΑïλä§κû‰ξΖΗκäî 놳κΓ€, 놳ξΗΑκΓ€ λä§κû‰ξΖΗκΓ€ κΕ³κΞ‰κê€κ΄Λ. 놳ξΗΑκΓ€ λä§κû‰ξΖΗκäî 놳ξΗΑκΓ€ κ²¥κΕÄλù‰ κΕ³λ€³ξΗΑκΞΦ λûê뀆κΓ≠ξ≤¨ κ≥Äμôî봀첧 λà‰ λûàλ€Φκ©Α, 놳ξΗΑκΓ€ κ²¥κΕÄλù‰ λɹμÉ€λ½ê κîΑκùΦ λ†³ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗλôÄ λ†³ξΗΑκΓ€ μô‰λ¦êλä§κû‰ξΖΗκΓ€ λΔÖκΞ‰ξΑÄ κ²‰κâ€κ΄Λ. ξΒ≠κ²¥ λ≤†ξΑï벧κ™ΛλùÄ ξ≥†κΓ€, 놳κΓ€, 놳ξΗΑκΓ€ λä§κû‰ξΖΗκΞΦ λΘΦκΓ€ κΑ€λÉùλ΄€μ²ΛκäîκçΑ, λ≤†ξΑïλä§κû‰ξΖΗλù‰ λ≤‰κΠ§ κΙ³λö©ξ≥Φ λ½êλù¥λßï κΑè κßΛκΠΫλù³ λ€³μï€ κΕÄλßÄ μôïκ≥¥λ½ê λ•¥κ†Λλ¦Äλù³ ξ≤Σξ≥† λûàκ΄Λ(Choi, 2012). κîΑκùΦλ³€ λ≤†ξΑïλä§κû‰ξΖΗλù‰ λÉàκΓ€λö¥ μô€λö©λ≤‰ξΑÄ λöîξΒ§κê€κ΄Λ.

λùΦκΑ‰λ†¹λ€ΦκΓ€ λ≤†ξΑïλä§κû‰ξΖΗκäî λÉùλ³ùμö¨(CaO) κΑè λ΄ΛκΠ§λΙ¥(SiO2)κΞΦ μï®λ€†μï‰ξ≥† λûàκ΄Λ. ξ≥†κΓ€λä§κû‰ξΖΗκäî κÉâξΑ¹κΑ©λ΄ùλ½ê κîΑκùΦ ξΗâκÉâλä§κû‰ξΖΗλôÄ λ³€κÉâλä§κû‰ξΖΗκΓ€ κΕ³κΞ‰κê‰κäîκçΑ, ξΗâκÉâλä§κû‰ξΖΗκäî μôîμïôλ†¹ ξΒ§λ³±λ³±κΕ³λù¥ 봀ꩉμäΗλôÄ λ€†λ²§μï‰κ΄Λ(Choi et al., 2007). ξ≥†κΓ€λä§κû‰ξΖΗκäî κ§Φξ≥Φ ξ≤Αμï©μï‰κ©¥ λΙΦλä‰λù¥λ‰®(Ca2+)λù¥ λö©λΕ€κê‰κ©Α, λΒ€λΔÖλ†¹λ€ΦκΓ€κäî λÉùλ³ùμö¨, λ΄ΛκΠ§λΙ¥ κ™±λù‰ λö©λΕ€λù¥ λ¥âλß³κê‰κ©¥λ³€ λà‰μôîκ§Φλù³ λÉùλ³±μï‰κäî λû†λû§λà‰ξ≤Ϋλ³±λù‰ μäΙλ³±λù³ λßÄκ΄àξ≥† λûàκ΄Λ. λù¥κü§μï€ μäΙλ³± κï¨κ§Ηλ½ê ξ≥†κΓ€λä§κû‰ξΖΗ λ²§λö©κüâλù‰ λïΫ 70%κäî 봀ꩉμäΗ λ¦êκΘ¨ κΑè λΫ‰μ¹§κΠ§μäΗλù‰ μ‰Φμôîλû§κΓ€ μô€λö©κê€κ΄Λ(Choi and Yang, 2012). λù¥λ½ê κΑ‰μï¥, 놀ξΑïλä§κû‰ξΖΗκäî λΘΦκΓ€ λ³±μ܆λö© ξ≥®λû§, κè³κΓ€κ≥¥λΓΑξΗΑλΗΒ κΑè ξΗΑλΗΒλö© ξ≥®λû§ κ™±λ€ΦκΓ€ μô€λö©κê‰ξ≥† λûàκ΄Λ(Choi, 2012). λù¥κäî 놀ξΑïλä§κû‰ξΖΗξΑÄ λ€†κΠ§ λ³ùμö¨(free CaO) κΑè 뀆κΠ§ κßàξΖΗκ³Λλä‰(free MgO)λù³ μï®λ€†μï‰ξ≥† λûàξΗΑ κï¨κ§Ηλù¥κ΄Λ. 놀ξΑïλä§κû‰ξΖΗ κ²¥ 뀆κΠ§ λ³ùμö¨λù‰ μï®κüâλù¥ 1% λù¥λɹλùΦ ξ≤ΫλöΑ, 뀆κΠ§ λ³ùμö¨κäî λà‰κΕ³ξ≥Φ κΑ‰λùëμï‰λ½§ λ≤¥λ†¹λù¥ λïΫ 2κΑΑκΓ€ λΠùξΑÄμï‰ξ≥†, λù¥κäî 놀ξΑïλä§κû‰ξΖΗλù‰ μ¨ΫλΑΫ κΕïξ¥¥κΞΦ λ¥àκû‰μï€κ΄Λ(Ryu, 2010). κ‰êμï€, λ½ΦξΗΑκè³(CaO/SiO2)ξΑÄ 2.0 λù¥λɹλùΦ ξ≤ΫλöΑ, 놀ξΑïλä§κû‰ξΖΗλù‰ μ¨ΫλΑΫλ½ê λù‰μï€ λ²§λö©λ³± κΑè κ²¥ξΒ§λ³±λù‰ λ†Äμï‰κΞΦ λïΦξΗΑμï† λà‰ λûàκ΄Λ(Kim and Park, 2012; Liu and Wang, 2017). 놀ξΑïλä§κû‰ξΖΗλù‰ μ£àλßà μ•Ξλɹ κΑè λïàλ†ïμôîκΞΦ λ€³μï¥ λΒ€ξΖΦλ½êκäî κ¨ÄξΗΑ λΛëλ½ê 놀ξΑïλä§κû‰ξΖΗκΞΦ λûΞξΗΑξΑ³ κΑ©λΙ‰λ΄€μ²Λκäî λ½êλù¥λßï κΑ©κ≤ï, ξΗâκÉâ λ≤‰κΠ§ κΑ©κ≤ï, ξΑ€λßà λ≤‰κΠ§ κΑ©κ≤ï κ™±λù³ 벧λö©μï‰λ½§ 놀ξΑïλä§κû‰ξΖΗλù‰ μô€λö© ξΑÄκäΞλ³±λù³ κÜ£λù¥ξ≥† λûàκ΄Λ.

놀ξΑïλä§κû‰ξΖΗκΞΦ μô€λö©μï‰ξΗΑ λ€³μï¥ ξΒ≠κ²¥β΄ÖλôΗλ½êλ³€ κ΄Λλ•ëμï€ λ½ΑξΒ§κ™Λλù¥ λß³μ•âκê‰ξ≥† λûàκ΄Λ. λù¥ λΛë, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗκäî μ¨ΫλΑΫ κΕïξ¥¥κΞΦ λ€†κΑ€μï‰κäî 뀆κΠ§ λ³ùμö¨, 뀆κΠ§ κßàξΖΗκ³Λλä‰ λ³±κΕ³λù³ 놳κΓ€λä§κû‰ξΖΗκ≥¥κ΄Λ λ†¹ξ≤¨ μï®λ€†μï‰ξ≥† λûàλ•¥, λΫ‰μ¹§κΠ§μäΗλö© ξ≥®λû§κΓ€λ³€ κ§Η놀ξΑÄ λ†¹κ΄Λ(Kim, 2010). 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗκΞΦ ξ≥®λû§κΓ€ μô€λö©μï† ξ≤ΫλöΑ, λΫ‰μ¹§κΠ§μäΗλù‰ λû§κΘ¨μäΙλ³±λù³ μ•ΞλÉ¹λ΄€μ²§ λà‰ λûàλ€Φκ©Α λ≤†ξΖΦλΫ‰μ¹§κΠ§μäΗ ξΒ§λΓΑκΕÄλû§λ½êκè³ λ†¹λö©λù¥ ξΑÄκäΞμï‰κ΄Λ(Ryu, 20102019-11-13). λù¥κü§μï€ λ½ΑξΒ§ξ≤Αξ≥ΦκΞΦ ξΗΑκΑ‰λ€ΦκΓ€ 2011κÖ³ λΫ‰μ¹§κΠ§μäΗλö© 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ ξ≥®λû§λ½ê κ¨Äμï€ ξΗΑλΛÄ(KS F 4571)λù¥ 놀λ†ïκê‰λ½àλ€Φκ©Α, 쉳λû§κäî λΫ‰μ¹§κΠ§μäΗλö© ξ≥®λû§λ½ê κ¨Äμï€ ξΗΑλΛÄ(KS F 2527)λ€ΦκΓ€ μÜΒμï©κê‰λ½àκ΄Λ.

λΒ€ξΖΦ λ½ΑξΒ§λ½ê λù‰μï‰κ©¥, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ λûîξ≥®λû§κΞΦ μô€λö©μï† ξ≤ΫλöΑ 봀ꩉμäΗ κ≥Βμï©λ≤¥ξΑÄ λ†³ξΗΑ 놳κè³λ³±λù³ κù³λ•¥, κ≥Äμ‰ïκΞ† λ³Φλ³€κΓ€λ³€λù‰ ξΑÄκäΞλ³±λù¥ μôïλùΗκê‰λ½àκ΄Λ(Baeza et al., 2018). 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ λûîξ≥®λû§ξΑÄ μ‰Φμï©κê€ λ΄€κ©‰μäΗ κ≥Βμï©λ≤¥λù‰ 놳ξΗΑ 놳κè³λ³±λùÄ ξΒ§λΓΑ λïà놳볱 κΣ®κ΄àμ³Ακß¹(Structural Health Monitoring, SHM)λù³ μÜΒμï¥ λ¥àξ≥†λΗΒ ξ±¥κ§Φ, λûΞκ¨Ä ξΒêκüâ, λ¦ê놳 μî¨κû€μäΗ κ™±λù‰ κ²¥ξΒ§λ³± μèâξΑÄλôÄ λïà놳 λß³κ΄®λù³ ξΑÄκäΞμï‰ξ≤¨ μï€κ΄Λ(Lee et al., 2019). κ‰êμï€, μî³κΠ§λäΛμäΗκ†àλäΛμäΗ λ≤†ξΖΦλù‰ κΠ¥κûôλ³Ηλù¥λÖ‰(Relaxtion) 뽧κΕÄ κΑè λ†ïκè³κè³ κΣ®κ΄àμ³Ακß¹λù¥ ξΑÄκäΞμï‰κ©Α, λù¥λôÄ ξΑôλù¥ 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ ξ≥®λû§λù‰ μô€λö© κΕ³λïΦξΑÄ λ†êλΑ® κ΄Λλ•ëμï¥λßÄξ≥† λûàκäî λΕîλ³Ηλù¥κ΄Λ(Kim et al., 2019).

ξΖΗκü§κ²‰ 봀ꩉμäΗλù‰ λùΦκΕÄκΞΦ λ†€ξΑïλä§κû‰ξΖΗκΓ€ λΙ‰μô‰μï‰λ½§ λà‰μ•âκê€ λ½ΑξΒ§κäî κ·ΗμùΓμï€ λ΄Λλ†ïλù¥κ΄Λ. κîΑκùΦλ³€ κ≥Η λ½ΑξΒ§λ½êλ³€κäî 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗκΞΦ λ΄€κ©‰μäΗ κ¨Äλ≤¥λû§κΓ€ μ‰ΦλûÖμï‰λ½§, κ§Φ-ξ≤Αμï©λû§κΙ³(w/b) κΑè 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λ½ê κîΑκΞΗ λΫ‰μ¹§κΠ§μäΗλù‰ κ·Ηλ³ΗξΒ§λΓΑ κΑè ξΑïκè³ μäΙλ³±λù³ μèâξΑÄμï‰λ‰Äκ΄Λ. λù¥μ¦³, λ΄Λ콉ξ≤Αξ≥ΦκΞΦ ξΗΑκΑ‰λ€ΦκΓ€ κ≥Η λ½ΑξΒ§λ½êλ³€ ξΑÄλûΞ λöΑλà‰μï€ w/bκΞΦ λ³†λ†ïμï‰λ½§ 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λ½ê κîΑκΞΗ λΫ‰μ¹§κΠ§μäΗλù‰ λûêξΗΑλ³Φλ΄±(Self-sensing) μäΙλ³±λù³ μèâξΑÄμï‰λ‰Äκ΄Λ. κӮꙆ μèâξΑÄξ≤Αξ≥Φκäî 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßê μ‰ΦλûÖ λΫ‰μ¹§κΠ§μäΗλù‰ κ΄Λλ•ëμï€ μäΙλ³±λ½ê κ¨Äμï€ ξΗΑλ¥à λΑΗξ≥†λûêκΘ¨κΓ€ 놀ξ≥Βμï‰ξ≥†λûê μï€κ΄Λ.

κ≥Η λ½ΑξΒ§λ½êλ³€ 벧λö©μï€ κ≥Äλà‰κ™Λλù‰ κΑΑμï©λɹλ³Ηκäî Table 1ξ≥Φ ξΑôλ€Φκ©Α, w/bκäî 27.5%, 30.0%, 32.5%λùΗ 3λΔÖλù³ λ³Λλ†ïμï‰λ‰Äξ≥†, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λùÄ 0%, 10%, 15%, 20%λùΗ 4λΔÖλ€ΦκΓ€ λ³Λλ†ïμï‰λ½§ λ¥ù 12κ≥Äλà‰λ½ê κ¨Äμï€ λ΄Λ콉λù³ λà‰μ•âμï‰λ‰Äκ΄Λ. κ≥Η λ½ΑξΒ§λ½êλ³€κäî λû§κΘ¨λù‰ κ·Ηλ³ΗξΒ§λΓΑ μäΙλ³±λù³ μèâξΑÄμï‰ξΗΑ λ€³μï‰λ½§, λû§κΘ¨λù‰ μôîμïôλ†¹ ξΒ§λ³± λ³±κΕ³ κΑè ξ≤Αλ†ïλɹλù³ κΕ³λ³ùμï‰κäî X볆 μö¨λ†à(X-Ray Diffraction, XRD) κΕ³λ³ùξ≥Φ λΫ‰μ¹§κΠ§μäΗ κ²¥κΕÄλù‰ ξ≥ΒξΖΙ κΕ³μè§ λɹμÉ€, ξ≥ΒξΖΙκΞ† κ™± ξΗΑξ≥Βλù‰ μäΙλ³±λù³ 쨨λïÖμï‰κäî λà‰λùÄλïïλûÖκ≤ï(Mercury Intrusion Porosimetry, MIP) κΕ³λ³ùλù¥ λà‰μ•âκê‰λ½àκ΄Λ. λä§κüΦμî³κΞΦ λΗΓλ†ïμï‰λ½§ λû§κΘ¨λù‰ 뀆κèôλ³±λù³ μèâξΑÄμï‰λ‰Äλ€Φκ©Α, λû§κ†Ιλ½ê κîΑκΞΗ λïïλΕï κΑè λΣΦξΑ§λùΗλûΞξΑïκè³κΞΦ λΗΓλ†ïμï‰λ½§ ξΑïκè³ μäΙλ³±λù³ μèâξΑÄμï‰λ‰Äκ΄Λ. λù¥μ¦³ λöΑλà‰μï€ κ·Ηλ³ΗξΒ§λΓΑ κΑè ξΑïκè³ μäΙλ³±λù¥ 겉μÉÄκ²€ w/bκΞΦ λ³†λ†ïμï€ μ¦³λ½ê λïïλΕïμï‰λΛëλù³ κΑ‰κ≥Βλ†¹λ€ΦκΓ€ λû§μï‰μï‰λ½§ 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λ½ê κîΑκΞΗ λΫ‰μ¹§κΠ§μäΗλù‰ λûêξΗΑλ³Φλ΄± μäΙλ³±λù³ μèâξΑÄμï‰λ‰Äκ΄Λ.

κ≥Η λ½ΑξΒ§λ½êλ³€ 벧λö©κê€ λû§κΘ¨λù‰ μäΙλ³±λùÄ κ΄Λλù¨ξ≥Φ ξΑôκ΄Λ. 봀ꩉμäΗκäî ξΒ≠κ²¥λ½êλ³€ λÉùλ²Ακê€ 1λΔÖ κ≥¥μÜΒ μè§μ΄Äκû€κ™€ 봀ꩉμäΗ(κΙ³μë€κ©¥λ†¹ 3,413 cm2/g, κΑÄκè³ 3.15 g/cm3)κΞΦ λ²§λö©μï‰λ‰Äκ΄Λ. ξ≥®λû§κäî ξΒ≠κ²¥ H벧λù‰ 놀μ£àλ€ΦκΓ€, λûîξ≥®λû§κäî ξΑï벧κΞΦ λ²§λö©μï‰λ‰Äλ€Φκ©Α, ξΒΒλùÄξ≥®λû§κäî λΒ€κ¨ÄλΙ‰λà‰ 19 mmλù‰ μäΙλ³±λù³ ξΑ•κäîκ΄Λ. 봀ꩉμäΗλù‰ κ¨Äλ≤¥λû§κΓ€κäî ξΗâκÉâ(Rapidly-cooled) λ≤‰κΠ§μï€ λ†€ξΑïλä§κû‰ξΖΗλù‰ μï€ λΔÖκΞ‰λùΗ λ†³ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù³ 벧λö©μï‰λ‰Äξ≥†, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μôîμïôλ†¹ κΑè κ§ΦκΠ§λ†¹ μäΙλ³±λùÄ Table 2λôÄ ξΑôκ΄Λ. κ‰êμï€ ξΑ¹ κΑΑμï©λù‰ 뀆κèôλ³±λù³ μôïκ≥¥μï‰ξΗΑ λ€³μï¥ ξΒ≠κ²¥ D벧λ½êλ³€ λÉùλ²Ακê€ μè¥κΠ§λΙ¥κ≥Ηλ²Αξ≥³(Polycarboxylate) ξ≥†λ³±κäΞ ξΑêλà‰λ†€(Superplasticizer, SP)κΞΦ λ²§λö©μï‰λ‰Äκ΄Λ. ξ≥†λ³±κäΞ ξΑêλà‰λ†€κäî ξΑàλÉâ λïΓλɹλ€ΦκΓ€, κΑÄκè³κäî 1.07 g/cm3λù¥κ΄Λ.

XRDκäî λïïλΕïξΑïκè³ λ΄Λ콉 즳 κΑ€λÉùμï€ λ΄€κΘ¨κΞΦ κΕ³λ΅³μï‰λ½§ κΕ³λ³ùμï‰λ‰Äκ΄Λ. κΕ³λ³ù 놳ξΙ¨λßÄ, λ΄€κΘ¨κ™Λλù‰ λà‰μôî κΑ‰λùëλù³ λ•Β놀μï‰ξΗΑ λ€³μï¥ λï³λ³ΗμÜΛλ½ê λΙ®λßÄλ΄€λΦΑκ΄Λ. 2ΈΗ = 5¬Α-80¬Αλù‰ κ≤îλ€³λ½êλ³€ 0.01¬Αλù‰ κ΄®λ€³κΓ€ λΗΓλ†ïμï‰λ‰Äξ≥†, CuKΈ±λ³†λùÄ 40 kV κΑè 200 mAλù‰ μäΙλ³±λù³ ξΑÄλß³κ΄Λ. MIPκäî Micromeritics AutoPore 9520 λûΞκΙ³κΞΦ λ²§λö©μï‰λ½§ κΕ³λ³ùμï‰λ‰Äξ≥†, λΒ€κ¨Ä 30,000 psiλù‰ λïïκ†Ξλù¥ λ†¹λö©κê‰λ½àκ΄Λ.

λä§κüΦμî³κäî KS F 2402κΞΦ κîΑκùΦ λà‰μ•âμï‰λ½§ ξ≤Ϋμôî 놳 λΫ‰μ¹§κΠ§μäΗλù‰ μäΙλ³±λù³ μèâξΑÄμï‰λ‰Äκ΄Λ. λïïλΕïξΑïκè³ κΑè λΣΦξΑ§λùΗλûΞξΑïκè³ λ΄Λ콉λ≤¥κäî KS F 2403λ½ê κîΑκùΦ ΟΗ100 200 mmλù‰ λ¦êξΗΑκëΞ λ΄Λ콉λ≤¥κΞΦ λ†€λûëμï‰λ‰Äξ≥†, 뉮κè³ 20 ¬± 1β³É, λäΒκè³ 60 ¬± 5%λù‰ μï≠뉮β΄Öμï≠λäΒλ΄Λλ½êλ³€ λ•ëλÉùλù³ λà‰μ•âμï‰λ‰Äκ΄Λ. KS F 2405λ½ê κîΑκùΦ ξ≥³μöçκê€ λû§κ†Ιλ½êλ³€ λïïλΕïξΑïκè³κΞΦ λΗΓλ†ïμï‰λ‰Äξ≥† λΣΦξΑ§λùΗλûΞξΑïκè³κäî KS F 2423λ½ê κîΑκùΦ λΗΓλ†ïμï‰λ‰Äκ΄Λ.

λùΦκΑ‰λ†¹λ€ΦκΓ€ 놳ξΗΑλ†Äμï≠(Electrical resistance)λù³ λΗΓλ†ïμï‰κäî κΑ©κ≤ïλ€ΦκΓ€κäî 2μî³κΓ€κΗ¨κ≤ï(2-probe method)ξ≥Φ 4μî³κΓ€κΗ¨κ≤ï(4-probe method)λù¥ λΓ¥λû§μï€κ΄Λ. 2μî³κΓ€κΗ¨κ≤ïλùÄ 4μî³κΓ€κΗ¨κ≤ïλ½ê κΙ³μï¥ μö¨κΓ€ξΑÄ κ΄®λà€μï‰λßÄκߨ, κΣ΅κΣ΅λù‰ λ½ΑξΒ§(Chiarello and Zinno, 2005; Han et al., 2007; Han et al., 2015)λ½ê λù‰μï‰κ©¥ 4μî³κΓ€κΗ¨κ≤ïλùÄ 2μî³κΓ€κΗ¨κ≤ïλ½ê κΙ³μï¥ λ†ëλ¥âλ†Äμï≠(Contact resistance) 놀땥λ½ê λö©λù¥μï‰κ΄Λξ≥† κ≥¥ξ≥†κê‰λ•¥ λûàκ΄Λ. λù¥λ½ê κîΑκùΦ κ≥Η λ½ΑξΒ§λ½êλ³€κäî 4μî³κΓ€κΗ¨κ≤ïλù‰ 놳ξΗΑλ†Äμï≠ λΗΓλ†ï κΑ©λ΄ùλù³ λ±³μÉùμï‰λ‰Äκ΄Λ. 놳κΞ‰ κΑ©λ΄ù λΛë λß¹κΉ놳κΞ‰κΞΦ λ²§λö©μï† ξ≤ΫλöΑ, μéΗξΖΙμö®ξ≥Φ(Polarization effect)λ½ê λù‰μï¥ λ΄€ξΑ³λù‰ ξ≤Ϋξ≥Φλ½ê κîΑκùΦ λ†Äμï≠λù¥ λΠùξΑÄμï€κ΄Λ(Chen et al., 2004; You et al., 2017). κîΑκùΦλ³€, μéΗξΖΙμö®ξ≥Φλ½ê λù‰μï€ λ‰¹μ•Ξλù³ 놀땥μï‰ξΗΑ λ€³μï¥ 100kHz κ¨Äλ½≠λù‰ ξΒêκΉ놳κΞ‰κΞΦ λ²§λö©μï‰λ‰Äκ΄Λ(Banthia et al., 1992; Yoo et al., 2018).

λûêξΗΑλ³Φλ΄±λù³ λà‰μ•âμï‰ξΗΑ λ€³μï¥ λ†ïλ€Γκ©¥λ≤¥ λ΄Λ콉λ≤¥κΞΦ λ†€λûëμï‰λ‰Äλ€Φκ©Α, λ΄Λ콉λ≤¥ μ¹§ξΗΑ κΑè ξΒ§κΠ§μ¨ê(놳ξΖΙ)λù‰ κßΛλûÖ ξΑ³ξ≤©λùÄ ξΒΒλùÄξ≥®λû§λù‰ λΒ€κ¨ÄλΙ‰λà‰κΞΦ ξ≥†κ†Λμï‰λ½§ ξΑ¹ξΑ¹ 150 mm, 20 mmκΓ€ λ³Λλ†ïμï‰λ‰Äκ΄Λ. κ‰êμï€, λ΄Λ콉λ≤¥ λ³Ημ¨Ö κΑè μï‰λΛë λû§μï‰ κΑ©λ΄ùλùÄ λ†³κè³λ³± λû§κΘ¨ξΑÄ μ‰ΦλûÖκê€ λΫ‰μ¹§κΠ§μäΗκΞΦ κ¨Äλɹλ€ΦκΓ€ λà‰μ•âκê€ ξΗΑλΓ¥λù‰ λ½ΑξΒ§(Choi et al., 2019)λôÄ κèôλùΦμï‰ξ≤¨ λ†¹λö©κê‰λ•¥, κΑ‰κ≥ΒλïïλΕïμï‰λΛëλ½ê κîΑκΞΗ λΫ‰μ¹§κΠ§μäΗλù‰ 놳ξΗΑλ†Äμï≠λù³ λΗΓλ†ïμï‰λ‰Äκ΄Λ.

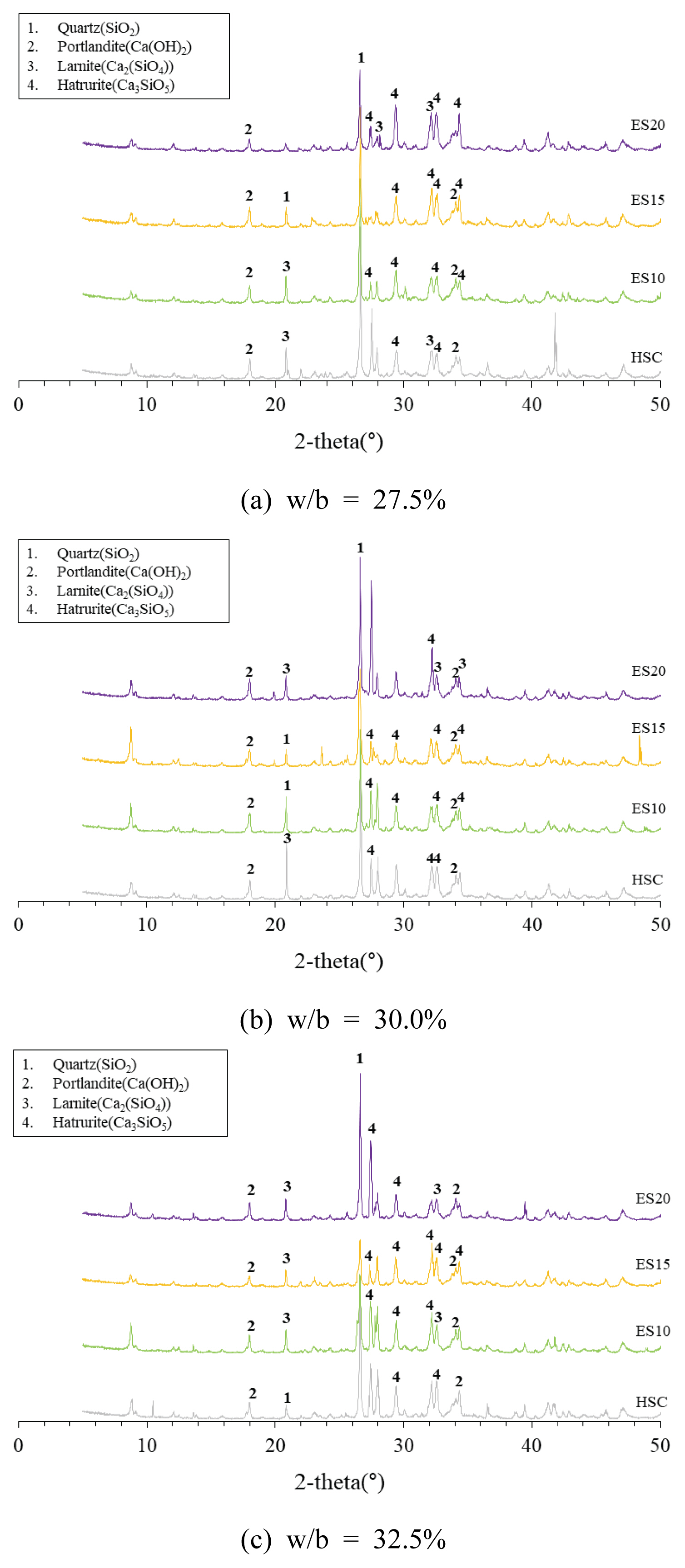

λΫ‰μ¹§κΠ§μäΗ κßΛμäΗκΠ≠λäΛ κ²¥κΕÄλ½ê λÉùλ³±κê€ ξ≤Αλ†ïλɹλù³ μôïλùΗμï‰ξΗΑ λ€³μï¥ κӮꙆ κ≥Äλà‰κ™Λλù‰ XRD κΕ³λ³ùλù³ λà‰μ•âμï‰λ‰Äκ΄Λ. Fig. 1λùÄ 28λùΦ λû§κ†Ιλ½êλ³€, κèôλùΦμï€ w/bκΞΦ ξΑÄλß³ κ≥Äλà‰κ™Λλù‰ XRD ξ≤Αξ≥ΦκΞΦ κ²‰μÉÄκ²Η ξ≤Éλù¥κ΄Λ.

w/bξΑÄ 27.5%λùΗ ξ≤ΫλöΑ, κӮꙆ κ≥Äλà‰λ½êλ³€ Quartz, Portlandite, Hatrurite κ™±λù‰ λ³±κΕ³κ™Λλù¥ λΘΦλöî μîΦμ¹§(Peak)κΓ€ 겉μÉÄ겧κ΄Λ. Quartzκäî μî¨κ†àλùΗ κ≥Äλà‰(High-strength concrete, HSC)κΞΦ μè§μï®μï€ κӮꙆ κ≥Äλà‰λù‰ 2ΈΗ = 26.61¬Αλ½êλ³€ ξΑÄλûΞ κÜ£λùÄ μîΦμ¹§ ξΑïκè³(Peak intensity)κΞΦ ξΑÄλΓ¨κ΄Λ. κ‰êμï€, κӮꙆ κ≥Äλà‰κ™ΛλùÄ λ€†λ²§μï€ Portlandite, Hatruriteλù‰ μîΦμ¹§ ξΑïκè³κΞΦ κ²‰μÉÄκÉàκ΄Λ. w/bξΑÄ 30.0%λùΗ ξ≤ΫλöΑλ½êκè³ κßàλΑ§ξΑÄλßÄκΓ€ Quartz, Portlandite, Hatrurite κ™±λù‰ λ³±κΕ³κ™Λλù¥ κΑ€ξ≤§κê‰λ½àκ΄Λ. Portlanditeλù‰ ξ≤ΫλöΑ, 2ΈΗ = 18.00¬Αλ½êλ³€ 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù¥ μ‰ΦλûÖκê€ κ≥Äλà‰(ES10, ES15, ES20)κäî HSCλ½ê κΙ³μï¥ μîΦμ¹§ ξΑïκè³ξΑÄ κÜ£ξ≤¨ 겉μÉÄ겧κ΄Λ. λùΦκΑ‰λ†¹λ€ΦκΓ€ λà‰μôî κΑ‰λùëλù¥ λß³μ•âκê† κï¨, Portlanditeλù‰ λܨκΣ®ξΑÄ κΑ€λÉùμï‰κäîκçΑ, Portlanditeλù‰ μîΦμ¹§ ξΑïκè³ξΑÄ κÜ£κ΄Λκäî ξ≤ÉλùÄ λû§κΘ¨λù‰ μè§λΓΗκûÄ μô€λ³±κè³(Pozzolanic activity)ξΑÄ κ²°λï³ λà‰μôî κΑ‰λùëλù¥ λßÄλ½Ακê‰λ½àλù¨λù³ λù‰κ·Ημï€κ΄Λ(Lee et al., 2018). κîΑκùΦλ³€, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù¥ μ‰ΦλûÖκê† ξ≤ΫλöΑ, HSCλ½ê κΙ³μï¥ ξΑïκè³λù‰ λ†Äμï‰ξΑÄ κ²‰μÉÄ겆 ξ≤Éλ€ΦκΓ€ λ‰àλɹκê€κ΄Λ. κ΄ΛκΞΗ λ³±κΕ³λùΗ Hatruriteκäî 2ΈΗ = 25¬Α-35¬Αλù‰ μôïλ²Ακ¨Ä(Diffuse band)λ½ê κ΄Λλ•ëμï‰ξ≤¨ 겉μÉÄ겧λ€Φκ©Α HSCλ½êλ³€ μîΦμ¹§ ξΑïκè³ξΑÄ ξΑÄλûΞ κ²°λï‰κ΄Λ. w/bξΑÄ 32.5%λùΗ ξ≤ΫλöΑ, ES10, ES15, ES20λùÄ HSCκ≥¥κ΄Λ Larniteλù‰ μîΦμ¹§ ξΑïκè³ξΑÄ κÜ£ξ≤¨ 겉μÉÄ겧κ΄Λ. Larniteλù‰ λܨκΣ®κäî λΫ‰μ¹§κΠ§μäΗ ξΑïκè³λ½ê ξΗçλ†ïλ†¹λùΗ λ‰¹μ•Ξλù³ κ·ΗλΙ‰κäî C-S-H ξ≤î ξΑôλùÄ λà‰μôî λÉùλ³±κ§Φλù¥ μ‰ïλ³±κê‰κäî κΣÖκΑ±μï€ λΠùξ±Αλù¥κ©Α, λù¥κΞΦ μÜΒμï¥ ES10, ES15, ES20λùÄ HSCλ½ê κΙ³μï¥ ξΑïκè³λù‰ λ†Äμï‰ξΑÄ κ²‰μÉÄ겆 ξ≤Éλ€ΦκΓ€ μ¨êκ΄®κê€κ΄Λ(Shaikh and Supit, 2014).

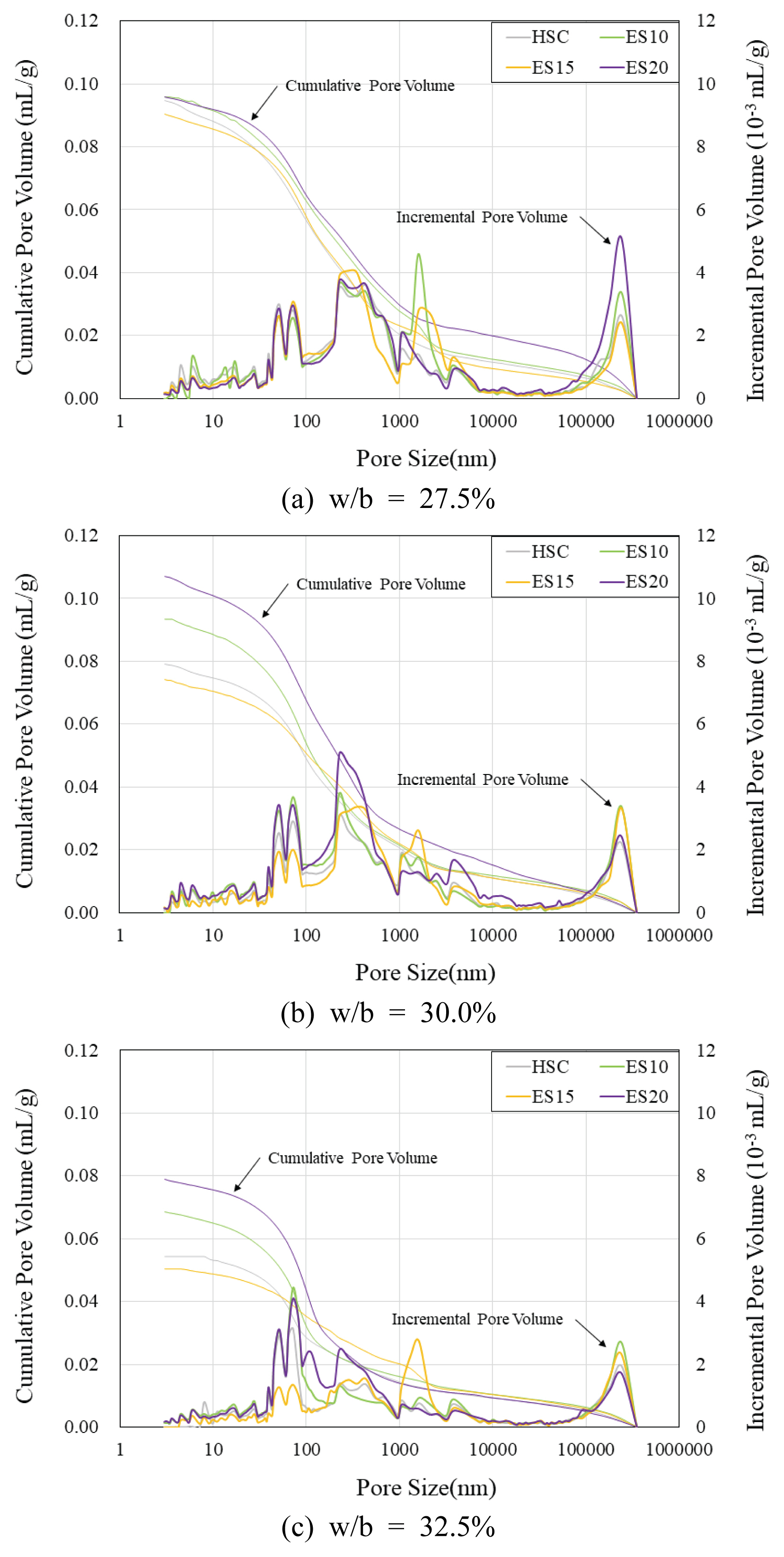

Fig. 2κäî 28λùΦ λû§κ†Ιλ½êλ³€λù‰ κ≥Äλà‰ κ≥³ ξ≥ΒξΖΙ κΕ³μè§κΞΦ κ²‰μÉÄκ²Η ξ≤Éλù¥κ΄Λ. w/bξΑÄ λΠùξΑÄμï†λà‰κΓù κà³λ†¹ ξ≥ΒξΖΙκüâ(Cumulative pore volume)λù¥ 놳κΑ‰λ†¹λ€ΦκΓ€ ξΑêλܨμï‰λ‰Äκ΄Λ. 봀ꩉμäΗ ξΗΑκΑ‰ λû§κΘ¨ κ²¥κΕÄλù‰ ξ≥ΒξΖΙλùÄ μ¹§ξΗΑλ½ê κîΑκùΦ 2λΔÖλ€ΦκΓ€ κΕ³κΞ‰κê€κ΄Λ. ξ≥ΒξΖΙλù‰ μ¹§ξΗΑξΑÄ 50 nm κ·ΗκߨλùΦ ξ≤ΫλöΑ κßàλù¥μ¹§κΓ€ ξ≥ΒξΖΙ(Micropore), 50 nm λù¥λɹλùΦ ξ≤ΫλöΑ κßΛμ¹§κΓ€ ξ≥ΒξΖΙ(Macropore)λ€ΦκΓ€ κΕ³κΞ‰κê€κ΄Λ. κßàλù¥μ¹§κΓ€ ξ≥ΒξΖΙλù‰ ξ≤ΫλöΑ, ξ±¥λΓΑ λà‰λΕï(Dry shrinkage), μ¹§κΠ§μî³(Creep)κΞΦ λïΦξΗΑμï‰κ©Α, κßΛμ¹§κΓ€ ξ≥ΒξΖΙλù‰ ξ≤ΫλöΑ ξΑïκè³ κΑ€μ‰³λ½ê λ‰¹μ•Ξλù³ κ·ΗλΙ€κ΄Λ(Metha and Monteiro, 2006). 50 nmκ≥¥κ΄Λ μ¹§ξΗΑξΑÄ λûëλùÄ κßàλù¥μ¹§κΓ€ ξ≥ΒξΖΙκ™Λλù‰ κΕ³μè§κΞΦ λ²¥μé¥κ≥¥κ©¥, κӮꙆ w/bλ½êλ³€, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù¥ μ‰ΦλûÖκê€ κ≥Äλà‰κ™Λλù‰ κ¨ÄκΕÄκΕ³λùÄ HSCλ½ê κΙ³μï¥ κà³λ†¹ ξ≥ΒξΖΙκüâλù¥ κÜ£ξ≤¨ λΗΓλ†ïκê‰λ½àκ΄Λ. μäΙμûà, ES20λùÄ HSCλ½ê κΙ³μï¥ κà³λ†¹ ξ≥ΒξΖΙκüâλù¥ κÜ£ξ≤¨ 겉μÉÄ겉, ξΑïκè³λ½ê λ‰¹μ•Ξλù³ κ·ΗλΙ† ξ≤Éλ€ΦκΓ€ μ¨êκ΄®κê€κ΄Λ. μï‰λßÄκߨ, ES15κäî HSCλôÄ λ€†λ²§μï€ κà³λ†¹ ξ≥ΒξΖΙκüâλù¥ λΗΓλ†ïκê‰λ½àκ΄Λ.

κßΛμ¹§κΓ€ ξ≥ΒξΖΙ λ½≠λ΄€ κßàλù¥μ¹§κΓ€ ξ≥ΒξΖΙξ≥Φ λ€†λ²§μï‰ξ≤¨ κèôλùΦμï€ w/bλ½êλ³€ 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù HSCλ½ê κΙ³μï¥ κà³λ†¹ ξ≥ΒξΖΙκüâλù¥ λΠùξΑÄμï‰λ‰Äκ΄Λ. ES10ξ≥Φ ES15κäî w/bλ½ê ξ¥Äξ≥³λ½Üλù¥ HSCλôÄ λ€†λ²§μï€ κà³λ†¹ ξ≥ΒξΖΙ κΕ³μè§κΞΦ κ²‰μÉÄκÉàκ΄Λ.

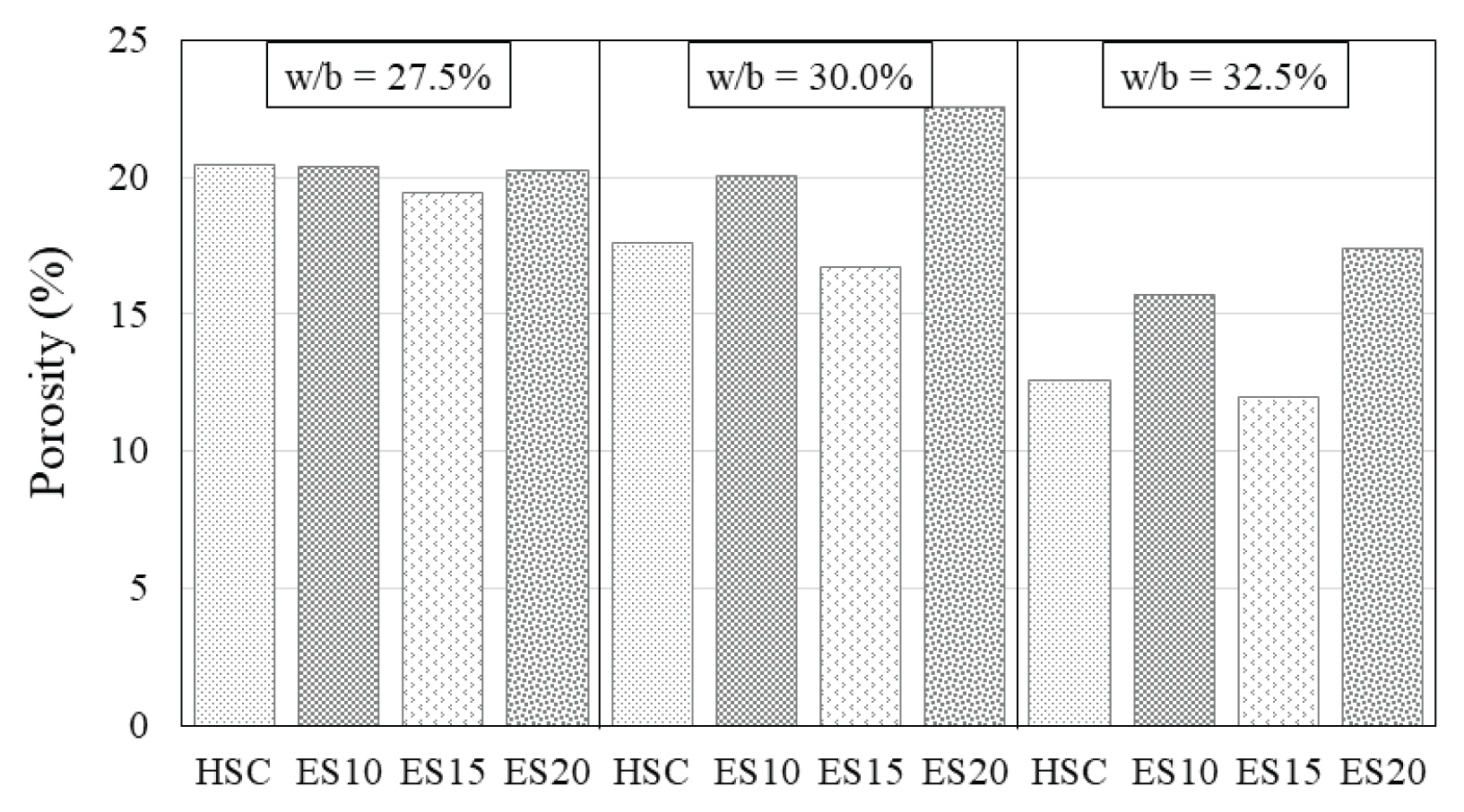

Fig. 3λùÄ κ≥Äλà‰κ™Λλù‰ λ¥ùξ≥ΒξΖΙκΞ†λù³ 겉μÉÄκ²Η ξ≤Éλù¥κ΄Λ. w/bξΑÄ λΠùξΑÄμï†λà‰κΓù λ¥ùξ≥ΒξΖΙκΞ†λù¥ 놳κΑ‰λ†¹λ€ΦκΓ€ ξΑêλܨμï‰λ‰Äκ΄Λ. w/bξΑÄ 27.5%λùΗ ES15λù‰ λ¥ùξ≥ΒξΖΙκΞ†λùÄ 19.45%κΓ€ 겉μÉÄ겧λ€Φκ©Α, w/bξΑÄ 30.0%, 32.5%λùΗ ξ≤ΫλöΑλ½êκäî λ¥ùξ≥ΒξΖΙκΞ†λù¥ w/bξΑÄ 27.5%λùΗ ξ≤ΫλöΑλ½ê κΙ³μï¥ ξΑ¹ξΑ¹ 14.04%, 38.43% ξΑêλܨμï‰λ‰Äκ΄Λ. κ‰êμï€ κӮꙆ w/bλ½êλ³€, ES15κäî HSCλôÄ λ€†λ²§μï€ λ¥ùξ≥ΒξΖΙκΞ† ξΑ£λù³ 겉μÉÄκÉàκ΄Λ. μï‰λßÄκߨ, ES20λùÄ w/bξΑÄ 27.5%λùΗ ξ≤ΫλöΑ, HSCλôÄ λ€†λ²§μï€ ξΑ£λù¥ 겉μÉÄ겧λßÄκߨ, w/bξΑÄ 30.0%, 32.5%λùΗ ξ≤ΫλöΑ, HSCλ½ê κΙ³μï¥ λ¥ùξ≥ΒξΖΙκΞ†λù¥ ξΑ¹ξΑ¹ 27.92%, 37.97% λΠùξΑÄμï‰λ‰Äκ΄Λ.

κ≥Η λ½ΑξΒ§λ½êλ³€κäî 뀆κèôλ³±λù³ μôïκ≥¥μï‰ξΗΑ λ€³μï¥ κΣ©μë€ λä§κüΦμî³κΞΦ 150 mmκΓ€ λ³Λλ†ïμï‰λ‰Äλ€Φκ©Α, κ≥Äλà‰ κ≥³ λä§κüΦμî³ κΑè ξΑêλà‰λ†€λù‰ 벧λö©κüâλùÄ Table 3λ½ê 겉μÉÄκ²¥λ½àκ΄Λ. w/bξΑÄ 27.5%λùΗ ξ≤ΫλöΑ, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù¥ μ‰ΦλûÖκê€ κ≥Äλà‰κ™ΛλùÄ λä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù λä§κüΦμî³κäî ξΑêλܨμï‰λ‰Äκ΄Λ. λù¥κäî 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù¥ κÜ£λùÄ κΕ³κßêκè³κΞΦ ξΑÄλ†Η, λà‰κΕ³λù³ μùΓλΑ©μï‰κäî λ³±λßàλù¥ λɹκ¨Äλ†¹λ€ΦκΓ€ λΜΛλ³€ λ†êλ³±λù¥ λΠùκ¨Äκê‰λ•¥ 뀆κèôλ³±λù³ λ†Äμï‰λ΄€μ²ΛξΗΑ κï¨κ§ΗλùΗ ξ≤Éλ€ΦκΓ€ μ¨êκ΄®κê€κ΄Λ. 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù λä§κüΦμî³ξΑÄ ξΑêλܨμï‰κäî ξ≤Ϋμ•ΞλùÄ ξΗΑλΓ¥λù‰ λ½ΑξΒ§(Roslan et al., 2016) ξ≤Αξ≥ΦλôÄ κèôλùΦμï‰κ΄Λ. w/bξΑÄ 30.0%λùΗ ξ≤ΫλöΑ λ½≠λ΄€ 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù λä§κüΦμî³ξΑÄ ξΑêλܨμï‰λ‰ÄλßÄκߨ, w/bξΑÄ 32.5%λùΗ ξ≤ΫλöΑλ½êκäî 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λ½ê ξ¥Äξ≥³λ½Üλù¥ λä§κüΦμî³ ξΑ£λù¥ 뀆벧μï‰λ‰Äκ΄Λ.

κèôλùΦμï€ λ†³ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λ½êλ³€, w/bξΑÄ λΠùξΑÄμï†λà‰κΓù λä§κüΦμî³ξΑÄ λ†³κΑ‰λ†¹λ€ΦκΓ€ ξΑêλܨμï‰λ‰Äκ΄Λ. ES10λù‰ ξ≤ΫλöΑ, w/bξΑÄ 27.5%, 30.0%, 32.5%λùΦ κï¨, λä§κüΦμî³κäî ξΑ¹ξΑ¹ 210 mm, 175 mm, 180 mmκΓ€ 겉μÉÄ겧κ΄Λ. λù¥κäî w/bξΑÄ λΠùξΑÄμï‰κ©¥λ³€ ξ≥†λ³±κäΞ ξΑêλà‰λ†€λù‰ 벧λö©κüâλù¥ ξΑêλܨμï‰λ‰ÄξΗΑ κï¨κ§Ηλ€ΦκΓ€ μ¨êκ΄®κê€κ΄Λ.

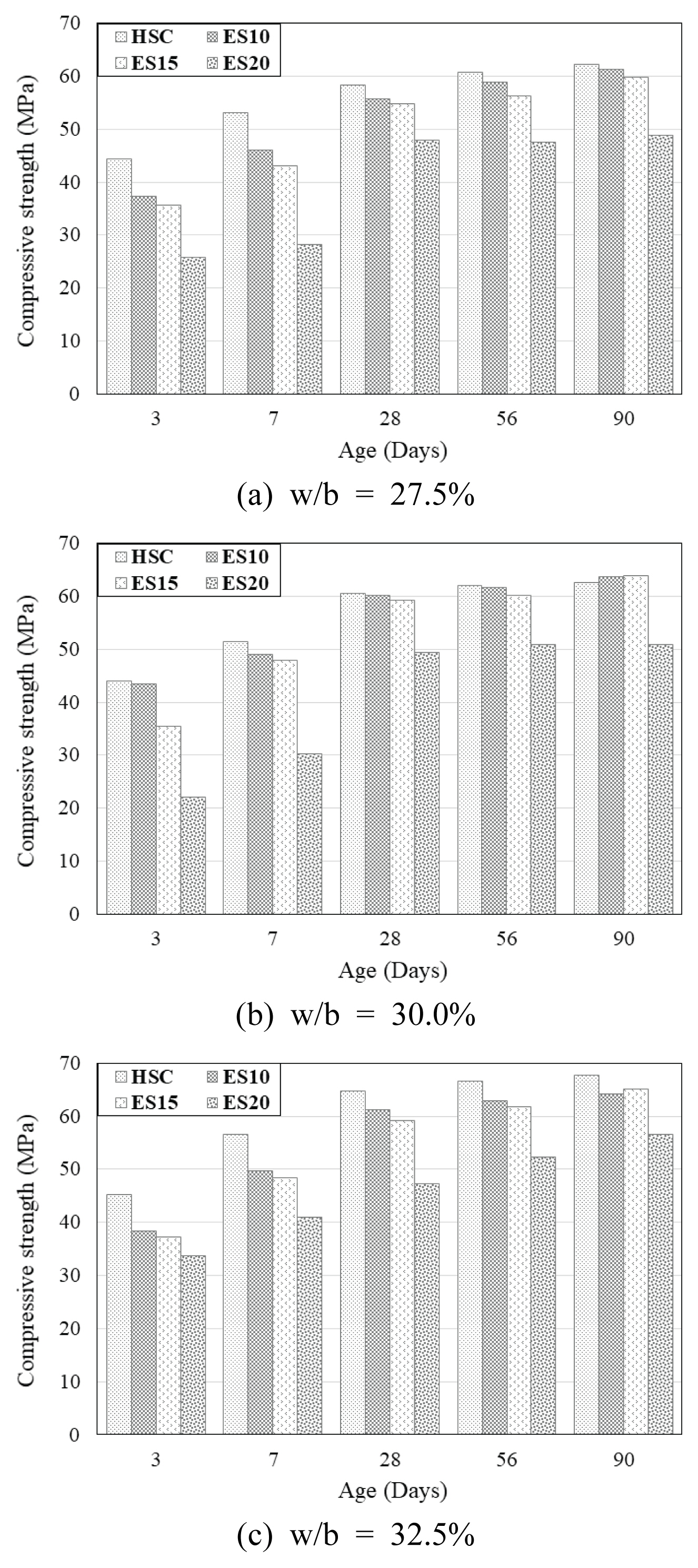

Fig. 4κäî λû§κ†Ιλ½ê κîΑκΞΗ λïïλΕïξΑïκè³κΞΦ κ²‰μÉÄκ²Η ξ≤Éλù¥κ΄Λ. κèôλùΦμï€ w/bλ½êλ³€, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù HSCλ½ê κΙ³μï¥ λïïλΕïξΑïκè³ξΑÄ ξΑêλܨμï‰κäî ξ≤Ϋμ•Ξλù¥ 겉μÉÄ겧κ΄Λ. λù¥κäî 봀ꩉμäΗλù‰ λùΦκΕÄξΑÄ λ†³ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêκΓ€ λΙ‰μô‰κê‰λ½àξ≥†, 봀ꩉμäΗλù‰ 벧λö©κüâλù¥ λΛ³λ•¥ 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù λùëξ≤Αλù¥ λßÄλ½Ακê‰λ•¥ λïïλΕïξΑïκè³λù‰ λ†Äμï‰ξΑÄ κΑ€λÉùμï€ ξ≤Éλ€ΦκΓ€ μ¨êκ΄®κê€κ΄Λ(Roslan et al., 2016). κ‰êμï€, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μè§λΓΗκûÄ κΑ‰λùëκè³(Pozzolanic reactivity)ξΑÄ κ²°λùÄ ξ≤Éκè³ λïïλΕïξΑïκè³ λ†Äμï‰λù‰ κ‰êκ΄ΛκΞΗ λ¦êλùΗλ€ΦκΓ€ μ¨êκ΄®κê‰κ©Α, λù¥κäî λïûλ³€ λ•ΗξΗâμï€ XRD κΑè MIPλù‰ ξ≤Αξ≥ΦλôÄ λ€†λ²§μï‰κ΄Λ(Hekal et al., 2013).

κ≥Η λ½ΑξΒ§λ½êλ³€κäî w/bξΑÄ λΠùξΑÄμï†λà‰κΓù λïïλΕïξΑïκè³ξΑÄ λΠùξΑÄμï‰λ‰Äκ΄Λ. 28λùΦ λû§κ†Ιλ½êλ³€, w/bξΑÄ 30.0%, 32.5%λùΗ HSCκäî w/bξΑÄ 27.5%λùΗ HSCλ½ê κΙ³μï¥ λïïλΕïξΑïκè³ξΑÄ ξΑ¹ξΑ¹ 3.93%, 11.01% λΠùξΑÄμï‰λ‰Äκ΄Λ. κ‰êμï€ 56λùΦ λû§κ†Ιλ½êλ³€, w/bλù‰ λΠùξΑÄλ½ê κîΑκùΦ, λïïλΕïξΑïκè³κäî ξΑ¹ξΑ¹ 1.89%, 9.57% λΠùξΑÄμï‰λ‰Äκ΄Λ. λù¥κäî w/bξΑÄ λΠùξΑÄμï†λà‰κΓù ξ≥†λ³±κäΞ ξΑêλà‰λ†€λù‰ 벧λö©κüâλù¥ 놳κΑ‰λ†¹λ€ΦκΓ€ ξΑêλܨμï‰λ‰ÄξΗΑ κï¨κ§Ηλù¥κ΄Λ. 벧λö©μï€ ξ≥†λ³±κäΞ ξΑêλà‰λ†€κäî μè¥κΠ§λ½êμ΄Ηꆨ λ‰Ξ벧λù¥κ™€(Polyethylene oxide, PEO) 벧λä§κΓ€ λù¥κΘ®λ•¥λ†Η λûàλ€Φκ©Α, λù¥κäî 봀ꩉμäΗ λûÖλûê μë€κ©¥ξ≥Φ ξ≥ΒξΖΙλà‰(Pore solution) 벧λù¥λ½ê κΕ³μè§μï‰λ½§, λù¥κ™Λλù¥ λûÖλ≤¥λûΞμï¥(Steric hindrance)κΞΦ λùΦλ€ΦλΦ€ 봀ꩉμäΗλù‰ λùëλßëλù³ κΑ©μï¥μï€κ΄Λ(Guo et al., 2012; Li et al., 2014; Kong et al., 2016). λù¥κΓ€ λùΗμï¥ w/bξΑÄ λΠùξΑÄμï‰κ©¥λ³€ λïïλΕïξΑïκè³λù‰ λ†Äμï‰ μ‰³λɹλù¥ κΑ€λÉùμï€ ξ≤Éλ€ΦκΓ€ μ¨êκ΄®κê€κ΄Λ.

κӮꙆ w/bλ½êλ³€, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù¥ μ‰ΦλûÖκê€ κ≥Äλà‰κ™ΛλùÄ λ¥àξΗΑλû§κ†Ι(3λùΦ, 7λùΦ)λ½êλ³€ HSCλ½ê κΙ³μï¥ ξΑïκè³ξΑÄ ξΑêλܨμï‰λ‰Äκ΄Λ. 3λùΦ λû§κ†Ιλù‰ ξ≤ΫλöΑ, w/bξΑÄ 27.5%κΓ€ κèôλùΦμï€ λɹμÉ€λ½êλ³€ ES10, ES15, ES20λù‰ λïïλΕïξΑïκè³κäî HSCλ½ê κΙ³μï¥ ξΑ¹ξΑ¹ 16.05%, 19.58%, 42.12% λ†Äμï‰μï‰λ‰Äκ΄Λ. 7λùΦ λû§κ†Ιλù‰ ξ≤ΫλöΑ, λïïλΕïξΑïκè³κäî HSCλ½ê κΙ³μï¥ ξΑ¹ξΑ¹ 13.03%, 18.78%, 46.72% ξΑêλܨμï€ ξΑïκè³κΞΦ κΑ€μ‰³μï‰λ‰Äκ΄Λ. λù¥κäî 놀ξΑïλä§κû‰ξΖΗξΑÄ λ΄€κ©‰μäΗλ½ê κΙ³μï¥ λ¥àξΗΑλ½ê κΑ€λÉùμï‰κäî λà‰μôîλù‰ λÜçκè³ξΑÄ κäêκΠ§ξΗΑ κï¨κ§Ηλù¥κ΄Λ(Wang et al., 2011). μï‰λßÄκߨ λûΞξΗΑλû§κ†Ι(90λùΦ)λù¥ κê†λà‰κΓù ES10ξ≥Φ ES15κäî HSCλôÄ λïΫ 60MPaλù‰ 뀆벧μï€ λïïλΕïξΑïκè³ ξ±Ακèôλù³ κ≥¥λ‰Äκ΄Λ. μï€μéΗ, ES20λùÄ 90λùΦ λû§κ†Ιλ½êλ³€ HSCλ½ê κΙ³μï¥ λïΫ 21.47% λ†Äμï‰κê€ 48.80MPaλù‰ λïïλΕïξΑïκè³κΞΦ κΑ€μ‰³μï‰λ‰Äκ΄Λ. w/bξΑÄ 30.0%λùΗ ξ≤ΫλöΑ, w/bξΑÄ 27.5%λùΗ ξ≤ΫλöΑλôÄ λ€†λ²§μï€ ξ±Ακèôλù³ κ≥¥λ‰Äκ΄Λ. 7λùΦ λû§κ†Ιλ½êλ³€ ES10, ES15, ES20λùÄ HSCλ½ê κΙ³μï¥ ξΑ¹ξΑ¹ 4.78%, 7.13%, 41.18% λ†Äμï‰κê€ λïïλΕïξΑïκè³κΞΦ κΑ€μ‰³μï‰λ‰Äκ΄Λ. 90λùΦ λû§κ†Ιλ½êλ³€, ES10ξ≥Φ ES15κäî HSCλôÄ λ€†λ²§μï€ λïïλΕïξΑïκè³ξΑÄ κ²‰μÉÄ겧λßÄκߨ, ES20λùÄ HSCλ½ê κΙ³μï¥ λïïλΕïξΑïκè³ξΑÄ 18.52% ξΑêλܨμï‰λ‰Äκ΄Λ. w/bξΑÄ 32.5%λùΗ ξ≤ΫλöΑλ½êκè³ λ¥àξΗΑλû§κ†Ιλ½êλ³€ 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù λïïλΕïξΑïκè³ ξΑêλÜ¨λ€®λù¥ λΠùξΑÄμï‰λ‰Äλ€Φκ©Α, 90λùΦ λû§κ†Ιλ½êλ³€, ES20λùÄ HSCλ½ê κΙ³μï¥ λïïλΕïξΑïκè³ξΑÄ 16.31% ξΑêλܨμï‰λ‰Äκ΄Λ.

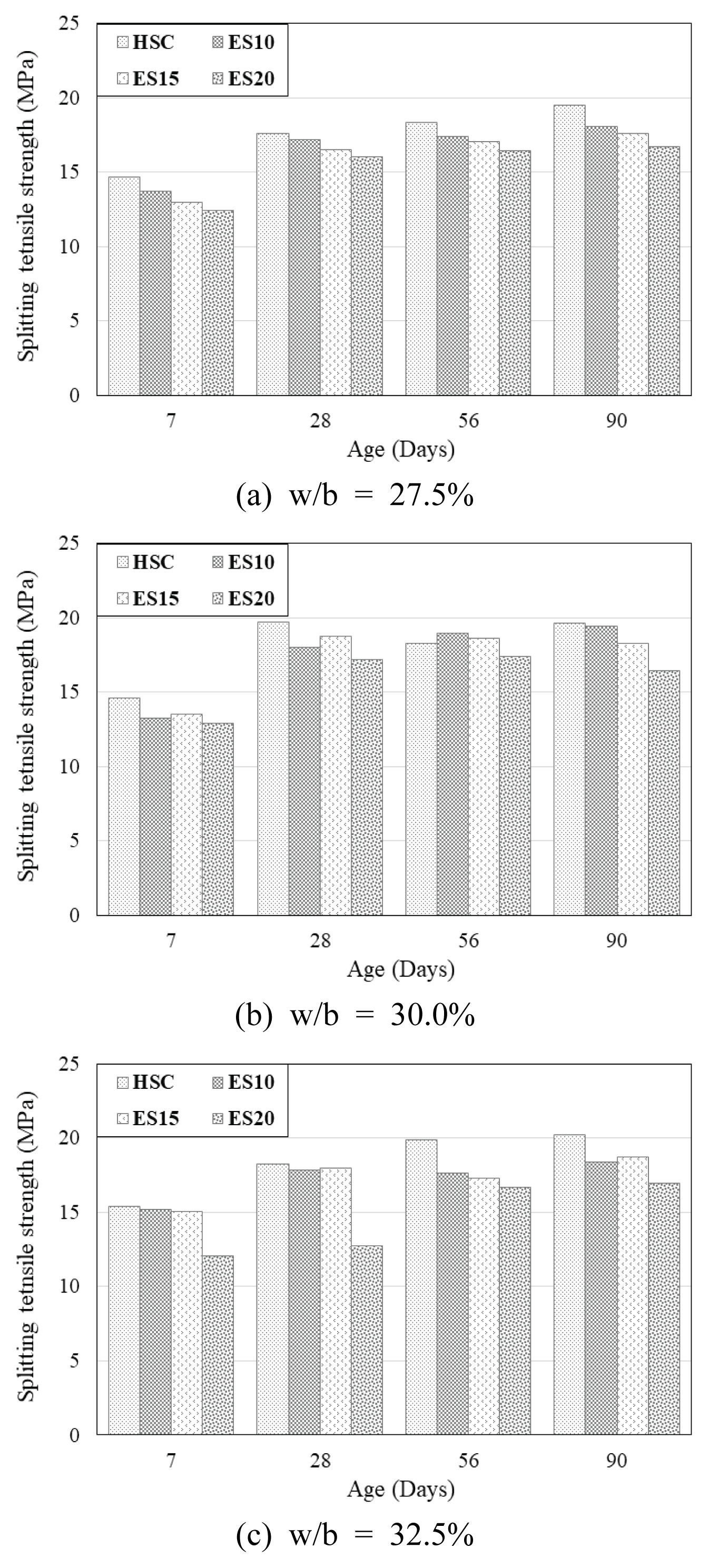

Fig. 5κäî λû§κ†Ιλ½ê κîΑκΞΗ λΣΦξΑ§λùΗλûΞξΑïκè³κΞΦ κ²‰μÉÄκ²Η ξ≤Éλù¥κ΄Λ. κèôλùΦμï€ w/bλ½êλ³€, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù HSCλ½ê κΙ³μï¥ λΣΦξΑ§λùΗλûΞξΑïκè³ξΑÄ λ†Äμï‰μï‰λ‰Äκ΄Λ. λù¥κäî λïïλΕïξΑïκè³ μäΙλ³±ξ≥Φ λ€†λ²§μï‰ξ≤¨ 봀ꩉμäΗλù‰ 벧λö©κüâλù¥ λΛ³λ•¥κ™Λλ•¥ λùëξ≤Αλù¥ λßÄλ½Ακê‰λ½àξ≥†, λù¥ λ‰¹μ•Ξλ€ΦκΓ€ λùΗμï¥ λΣΦξΑ§λùΗλûΞξΑïκè³λù‰ λ†Äμï‰ξΑÄ κΑ€λÉùμï€ ξ≤Éλ€ΦκΓ€ μ¨êκ΄®κê€κ΄Λ. 28λùΦ λû§κ†Ιλ½êλ³€, w/bξΑÄ 27.5%λùΗ ξ≤ΫλöΑ, ES10, ES15, ES20λùÄ HSCλ½ê κΙ³μï¥ λΣΦξΑ§λùΗλûΞξΑïκè³ξΑÄ ξΑ¹ξΑ¹ 1.99%, 5.98%, 8.71% ξΑêλܨμï‰λ‰Äκ΄Λ. w/bξΑÄ 30.0%λùΗ ξ≤ΫλöΑ, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù HSCλ½ê κΙ³μï¥ ξΑ¹ξΑ¹ 8.49%, 4.73%, 12.73%λù‰ λ†Äμï‰ξΑÄ κΑ€λÉùμï‰λ‰Äλ€Φκ©Α, w/bξΑÄ 32.5%λùΗ ξ≤ΫλöΑλ½êκäî λΣΦξΑ§λùΗλûΞξΑïκè³ξΑÄ ξΑ¹ξΑ¹ 2.30%, 1.37%, 30.21% ξΑêλܨμï‰λ‰Äκ΄Λ. 90λùΦ λû§κ†Ιλ½êλ³€, w/bξΑÄ 27.5%, 30.0%, 32.5%λù¥κ©¥λ³€ ES10ξ≥Φ ES15κäî HSCλ½ê κΙ³μï¥ 10% κ·Ηκߨλù‰ λΣΦξΑ§λùΗλûΞξΑïκè³ λ†Äμï‰ξΑÄ κΑ€λÉùμ•àλßÄκߨ, ES20κäî HSCλ½ê κΙ³μï¥ λΣΦξΑ§λùΗλûΞξΑïκè³ξΑÄ ξΑ¹ξΑ¹ 14.07%, 16.02%, 15.90% ξΑêλܨμï‰λ‰Äκ΄Λ.

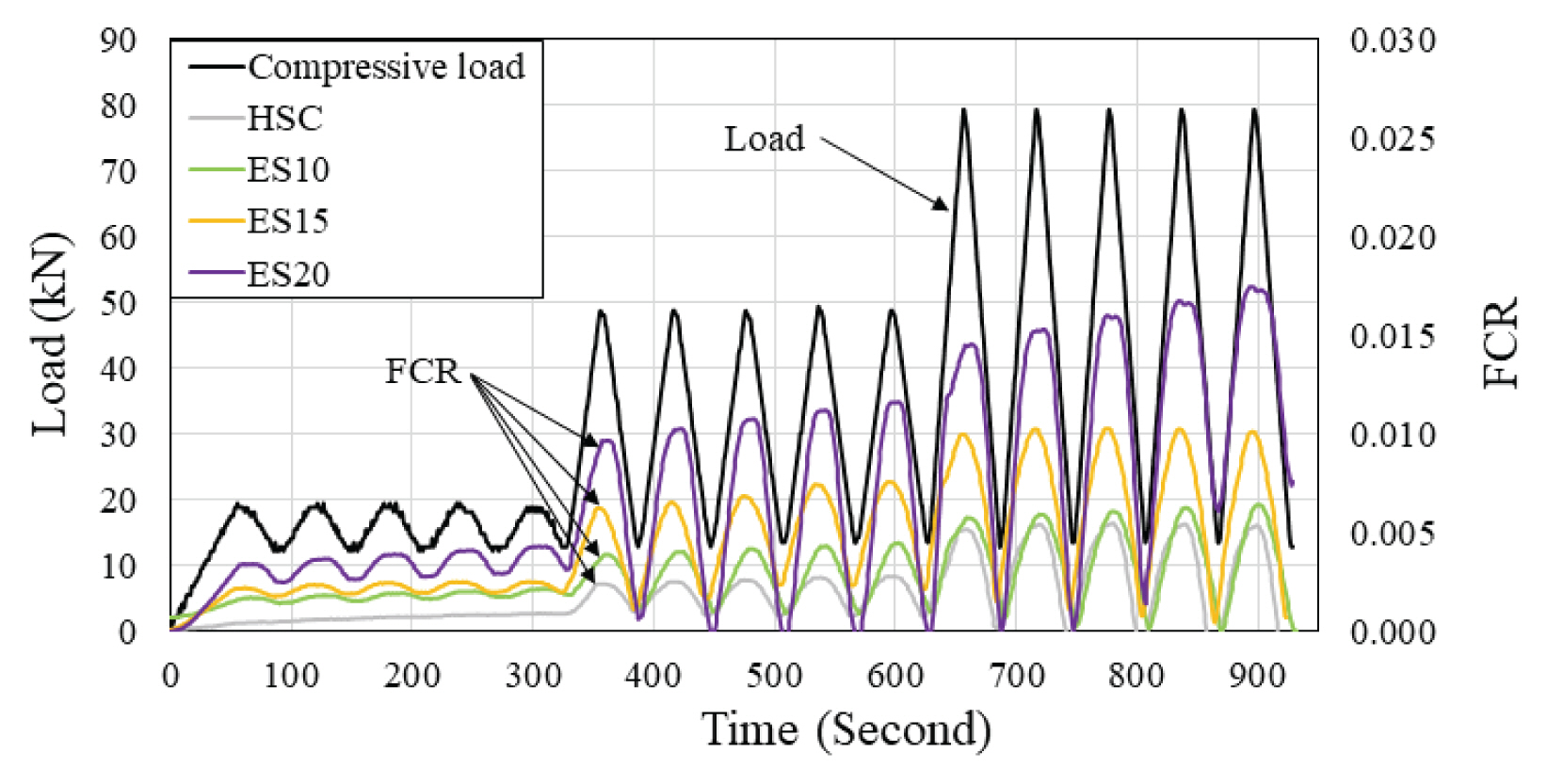

λïûλ³€ XRD, MIP κΑè ξΑïκè³ μäΙλ³±(λïïλΕïξΑïκè³, λΣΦξΑ§λùΗλûΞξΑïκè³)λù³ μèâξΑÄμï€ ξ≤Αξ≥Φ, 3λΔÖλù‰ w/b λΛë 32.5%λ½êλ³€ ξΑÄλûΞ λöΑλà‰μï€ μäΙλ³±λù¥ 겉μÉÄ겧κ΄Λ. κîΑκùΦλ³€ κ≥Η λ½ΑξΒ§λ½êλ³€κäî w/b 32.5%λ½ê κ¨Äμï¥ λûêξΗΑλ³Φλ΄±λù³ λà‰μ•âμï‰λ½§ λ†Äμï≠ κ≥Äμôîλ€®(Fractional Change in Resistivity, FCR)λù³ μèâξΑÄμï‰λ‰Äκ΄Λ.

λùΦκΑ‰λ†¹λ€ΦκΓ€ 봀ꩉμäΗξΗΑκΑ‰ κ≥Βμï©λû§κΘ¨λ½ê 놳κè³λ³± λû§κΘ¨κΞΦ μ‰ΦλûÖμï‰λ½§ λ³Φλ³€κΓ€λ³€λù‰ λ΄Λ쉳 ξΑÄκäΞλ³±λù³ μ¨êκ΄®μï‰ξΗΑ λ€³μï€ λßÄμë€κΓ€ FCRλù³ 벧λö©μï€κ΄Λ(Yoo et al., 2018; Choi et al., 2019).

뽧ξΗΑλ³€, R0λôÄ Rxκäî ξΑ¹ξΑ¹ λ΄Λ콉 λ΄€λûë λ΄€λ†êλù‰ λ†Äμï≠ξ≥Φ μï‰λΛëλù¥ ξΑÄμï¥λß³ λ΄€λ†êλù‰ λ†Äμï≠λù³ λù‰κ·Ημï€κ΄Λ.

Fig. 6λùÄ λ΄€ξΑ³λù‰ ξ≤Ϋξ≥Φλ½ê κîΑκΞΗ λïïλΕïμï‰λΛëξ≥Φ FCRλù‰ ξ¥Äξ≥³κΞΦ κ²‰μÉÄκ²Η ξ≤Éλù¥κ΄Λ. λùΦκΑ‰λ†¹λ€ΦκΓ€ λ΄Λ콉λ≤¥λ½ê λïïλΕïμï‰λΛëλù¥ ξΑÄμï¥λßÄκ©¥ λ΄Λ콉λ≤¥ κ²¥λù‰ 놳ξΗΑλ†Äμï≠λùÄ ξΑêλܨμï‰λ½§ FCRλùÄ λù¨λù‰ ξΑ£λù¥ 겉μÉÄ겉κäîκçΑ, κ≥Η λ½ΑξΒ§λ½êλ³€κäî λïïλΕïμï‰λΛëξ≥Φ FCRλù‰ ξ¥Äξ≥³κΞΦ λ¦êμô€μï‰ξ≤¨ κΙ³ξΒêμï‰ξΗΑ λ€³μï¥ FCRλ½ê λù¨λà‰(-1)κΞΦ ξ≥±μï‰λ½§ λ•ëλù‰ ξΑ£λù¥ 겉μÉÄ겉κè³κΓù μï‰λ‰Äκ΄Λ.

κ΄®ξ≥³1(μï‰λΛëκ≤îλ€³: 10-20kN)λ½êλ³€ μï‰λΛëλù‰ κ≥Äμôîλ½ê κîΑκùΦ HSCκäî FCRλù¥ λß¹λ³†λ€ΦκΓ€ λΠùξΑÄμï‰κäî ξ≤Éλù³ μôïλùΗμï† λà‰ λûàκ΄Λ. μï‰λßÄκߨ, ES10, ES15, ES20λùÄ HSCλôÄ κ΄ΛκΞ¥ξ≤¨ μï‰λΛëλù‰ κ≥Äμôîλ½ê κîΑκùΦ FCRλù¥ 뀆λ½Αμï‰ξ≤¨ κ≥Äκèôμï‰λ‰Äκ΄Λ. λù¥κäî κ≥Η λ½ΑξΒ§λ½êλ³€ 벧λö©μï€ λ†³ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù¥ κ΄Λκüâλù‰ λ²Αμôîλ≤†(Fe2O3)λù³ μï®λ€†μï‰λ½§ λΫ‰μ¹§κΠ§μäΗ κßΛμäΗκΠ≠λäΛ κ²¥κΕÄλ½ê 놳κè³λ³± ξ≤ΫκΓ€κΞΦ μ‰ïλ³±μ•àξΗΑ κï¨κ§Ηλ€ΦκΓ€ μ¨êκ΄®κê€κ΄Λ. μï€μéΗ, ES10ξ≥Φ ES15κäî 뀆벧μï€ FCR ξ±Ακèôλù³ κ≥¥λ‰Äκ΄Λ.

κ΄®ξ≥³2(μï‰λΛëκ≤îλ€³: 10-50kN)λ½êλ³€κäî κӮꙆ κ≥Äλà‰λ½êλ³€ μï‰λΛëλù‰ κ≥Äμôîλ½ê κîΑκùΦ FCRλù¥ 뀆벧μï‰ξ≤¨ κ≥Äκèôμï‰λ‰Äκ΄Λ. λù¥κäî κ΄®ξ≥³1λ½ê κΙ³μï¥ μï‰λΛëλù¥ λΠùξΑÄμï®λ½ê κîΑκùΦ λΫ‰μ¹§κΠ§μäΗ κßΛμäΗκΠ≠λäΛ κ²¥κΕÄλ½ê κΕ³μè§κê‰λ•¥ λûàκäî 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêκ¹ΦκΠ§ λ³€κΓ€ ξΑÄξɨ릨λßÄκ©¥λ³€ 놳κè³λ³± ξ≤ΫκΓ€λù‰ μ‰ïλ³±λù¥ λΠùκ¨Äκê‰λ½àξΗΑ κï¨κ§Ηλù¥κ΄Λ. λù¥κΓ€ λùΗμï¥ λ†³λûêλù‰ λù¥κèôλù¥ λ¦êμô€μï¥λ†Η λΫ‰μ¹§κΠ§μäΗ κ²¥ 놳ξΗΑλ†Äμï≠λù‰ κ≥Äμôîμè≠λù¥ λΠùξΑÄμï€ ξ≤Éλ€ΦκΓ€ μ¨êκ΄®κê€κ΄Λ(Yoo et al., 2018). κ΄®ξ≥³2λ½êλ³€λù‰ λΒ€κ¨Ä FCRλù³ λ²¥μé¥κ≥¥κ©¥, HSCκäî λïΫ 0.0027λù¥λ½àλ€Φκ©Α, ES10, ES15, ES20λùÄ HSCλ½ê κΙ³μï¥ ξΑ¹ξΑ¹ 38.47%, 63.82%, 76.42%ξΑÄ λΠùξΑÄμï€ ξΑ£λù¥ 겉μÉÄ겧κ΄Λ.

κ΄®ξ≥³3(μï‰λΛëκ≤îλ€³: 10-80kN)λ½êλ³€κè³ κ΄®ξ≥³2λôÄ λ€†λ²§μï€ ξ±Ακèôλù¥ 겉μÉÄ겧κ΄Λ. μï‰λΛëλù‰ κ≥Äμôîλ½ê κîΑκùΦ FCRλù¥ 뀆벧μï‰ξ≤¨ κ≥Äκèôμï‰λ‰Äλ€Φκ©Α, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù κçî κÜ£λùÄ FCRλù¥ κè³λΕ€κê‰λ½àκ΄Λ. κ΄®ξ≥³3λ½êλ³€ ES10λùÄ HSCλôÄ λ€†λ²§μï€ FCR ξ±Ακèôλù¥ 겉μÉÄ겧κ΄Λ. ES15, ES20λù‰ λΒ€κ¨Ä FCRλùÄ HSCλ½ê κΙ³μï¥ ξΑ¹ξΑ¹ 47.31%, 68.93% λΠùξΑÄμï‰λ‰Äλ€Φκ©Α, ES20λ½êλ³€ ξΑÄλûΞ λöΑλà‰μï€ λûêξΗΑλ³Φλ΄± μäΙλ³±λù¥ 겉μÉÄ겧κ΄Λ. μï€μéΗ, ES20λù‰ ξ≤ΫλöΑ, ξΑ¹ κ΄®ξ≥³λ½êλ³€ λ΄Λ콉λ≤¥ξΑÄ κèôλùΦμï€ ξΑ£λù‰ μï‰λΛëλù³ κΑ¦λßÄκߨ, μï‰λΛëλù¥ κΑ‰κ≥Βκê†λà‰κΓù FCR ξΑ£λù¥ λΠùξΑÄμï‰κäî ξ≤Ϋμ•Ξλù¥ 겉μÉÄ겧κ΄Λ. λù¥κäî ξΗΑλΓ¥λ½ê 놳κè³λ³± ξ≤ΫκΓ€κΞΦ μ‰ïλ³±μï€ λ†³ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ κΕ³μè§ λ€³λΙ‰ξΑÄ μï‰λΛëλù‰ λΠùξΑÄλ½ê λù‰μï¥ λ‰¹μ•Ξλù³ κΑ¦λï‰ξΗΑ κï¨κ§Ηλù¥κ΄Λ(Yoo et al., 2018; Choi et al., 2019).

κ≥Η λ½ΑξΒ§λ½êλ³€κäî 봀ꩉμäΗ κ¨Äλ≤¥λû§κΓ€λç® μô€λö© ξΑÄκäΞλ³±λù¥ λΓ¥λû§μï‰κäî 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù³ 벧λö©μï‰λ½§ κ΄Λλ•ëμï€ w/b κΑè 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λ½ê κîΑκΞΗ λΫ‰μ¹§κΠ§μäΗλù‰ κ·Ηλ³ΗξΒ§λΓΑ κΑè ξΑïκè³ μäΙλ³±λù³ μèâξΑÄμï‰λ‰Äκ΄Λ. κ≥Η λ½ΑξΒ§λù‰ κ≤îλ€³ κ²¥λ½êλ³€ κ΄Λλù¨ξ≥Φ ξΑôλùÄ ξ≤ΑκΓ†λù³ λ•Μλ½àκ΄Λ.

(1) XRD κΕ³λ³ùξ≤Αξ≥Φ, κӮꙆ κ≥Äλà‰λ½êλ³€ Quartz, Portlandite, Larnite κ™±λù‰ λ³±κΕ³λù¥ 겉μÉÄ겧κ΄Λ. ES10, ES15, ES20 κ≥Äλà‰κ™ΛλùÄ HSC κ≥Äλà‰λ½ê κΙ³μï¥ Portlandite, Larniteλù‰ μîΦμ¹§ ξΑïκè³ξΑÄ κÜ£λï‰κ΄Λ.

(2) MIP κΕ³λ³ùξ≤Αξ≥Φ, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù¥ μ‰ΦλûÖκê† ξ≤ΫλöΑ, κà³λ†¹ ξ≥ΒξΖΙκüâλù¥ HSC κ≥Äλà‰λ½ê κΙ³μï¥ λΠùξΑÄμï‰λ‰Äκ΄Λ. ES15 κ≥Äλà‰κäî HSC κ≥Äλà‰λôÄ λ€†λ²§μï€ ξ≥ΒξΖΙκΞ†λù¥ 겉μÉÄ겧λßÄκߨ, ES20 κ≥Äλà‰κäî HSC κ≥Äλà‰λ½ê κΙ³μï¥ λ¥ùξ≥ΒξΖΙκΞ†λù¥ λΒ€κ¨Ä 37.97% λΠùξΑÄμï‰λ‰Äκ΄Λ.

(3) 뀆κèôλ³± λ΄Λ콉ξ≤Αξ≥Φ, κèôλùΦμï€ w/bλ½êλ³€ 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù λä§κüΦμî³κäî 뀆벧μï‰ξ±Α겉 ξΑêλܨμï‰κäî ξ≤Ϋμ•Ξλù¥ 겉μÉÄ겧κ΄Λ.

(4) ES10, ES15, ES20λùÄ λ¥àξΗΑλû§κ†Ιλ½êλ³€ HSC κ≥Äλà‰λ½ê κΙ³μï¥ ξΑïκè³ξΑÄ ξΑêλܨμï‰λ‰Äκ΄Λ. μï‰λßÄκߨ, λû§κ†Ιλù‰ ξ≤Ϋξ≥Φλ½ê κîΑκùΦ λùΦκΕÄ κ≥Äλà‰κ™ΛλùÄ HSC κ≥Äλà‰λôÄ λ€†λ²§μï€ λïïλΕïξΑïκè³κΞΦ κΑ€μ‰³μï‰λ‰Äκ΄Λ. μï€μéΗ, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù λïïλΕïξΑïκè³ξΑÄ λ†Äμï‰μï‰λ‰Äλ€Φκ©Α, λΣΦξΑ§λùΗλûΞξΑïκè³λ½êλ³€κè³ λ€†λ²§μï€ ξ≤Ϋμ•Ξλù¥ 겉μÉÄ겧κ΄Λ.

(5)λ²Αμôîλ≤†λù‰ λ‰¹μ•Ξλ€ΦκΓ€ ES10, ES15, ES20λ½êκäî 놳κè³λ³± ξ≤ΫκΓ€ξΑÄ μ‰ïλ³±κê‰λ•¥ HSCλ½ê κΙ³μï¥ FCRλù‰ κ≥Äκèôλù¥ 뀆λ½Αμï‰λ‰Äλ€Φκ©Α, κçî κÜ£λùÄ FCR ξΑ£λù¥ κè³λΕ€κê‰λ½àκ΄Λ.

λù¥λɹλù³ λΔÖμï©μï‰λ½§ κ≥Φ κï¨, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù³ 봀ꩉμäΗ κ¨Äλ≤¥λû§κΓ€ 15%ξΙ¨λßÄ μ‰ΦλûÖμï† ξ≤ΫλöΑ, HSC κ≥Äλà‰λôÄ λ€†λ²§μï€ κ·Ηλ³ΗξΒ§λΓΑ κΑè ξΑïκè³ μäΙλ³±λù¥ 겉μÉÄ겧κ΄Λ. κ‰êμï€ λ†³ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μ‰ΦλûÖκΞ†λù¥ λΠùξΑÄμï†λà‰κΓù λöΑλà‰μï€ λûêξΗΑλ³Φλ΄± μäΙλ³±λù¥ 겉μÉÄ겧λ€Φκ©Α, λù¥κΞΦ μÜΒμï¥ λ†³ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù‰ μô€λö© ξΑÄκäΞλ³±λù³ μôïλùΗμï‰λ‰Äκ΄Λ. μï‰λßÄκߨ, 놳ξΗΑκΓ€ λ²Αμôîλä§κû‰ξΖΗ κ·ΗκΕ³κßêλù³ μô€λö©μï‰ξΗΑ λ€³μï¥λ³€κäî λΫ‰μ¹§κΠ§μäΗλù‰ λà‰λΕï, κ²¥ξΒ§λ³± κ™± λΫ‰μ¹§κΠ§μäΗλ½ê λß¹β΄ÖξΑ³λ†ëλ†¹λ€ΦκΓ€ λ‰¹μ•Ξλù³ κ·ΗλΙ‰κäî λùΗλûêκΞΦ λ³Λλ†ïμï‰λ½§ λ³±κäΞλù³ μèâξΑÄμï† λà‰ λûàκäî κ΄Λλ•ëμï€ λ½ΑξΒ§ξΑÄ λà‰μ•âκê‰λ•¥λïΦ μï€κ΄Λ.

ξΑê벧λù‰ ξΗÄ

κ≥Η λ½ΑξΒ§κäî λ²Αλ½ÖμÜΒλɹλûêλ¦êκΕÄ κΑè λ²Αλ½ÖξΗΑλà†μèâξΑÄξ¥ÄκΠ§λ¦ê(KEIT) (10063488)λù‰ λ½ΑξΒ§κΙ³ λßÄλ¦êλ½ê λù‰μï¥ λà‰μ•âκê‰λ½àλ€Φκ©Α, λù¥λ½ê ξΑê벧ꙀκΠΫκ΄àκ΄Λ.

Table 1

Mixture Proportions of Variables

Table 2

The Chemical and Physical Properties of Cement and Electric-Arc-Furnace Oxidizing Slag

| Types | Cement (%) | ES (%) |

|---|---|---|

| SiO2 | 23.0 | 16.1 |

| CaO | 63.0 | 20.6 |

| Al2O3 | 6.5 | 12.0 |

| T-Fe* | 3.0 | 37.3 |

| MgO | 2.0 | 4.44 |

| SO3 | 1.9 | 0.023 |

| MnO | - | 5.56 |

| TiO2 | - | 0.722 |

| Density (g/cm3) | 3.15 | 3.60 |

| Blaine (cm2/g) | 3,413 | 5,000 βÄ™ 5,100 |

References

Baeza, FJ, Galao, O, Vegas, IJ, Cano, M, and GarcΟ©s, P (2018) Influence of recycled slag aggregates on the conductivity and strain sensing capacity of carbon fiber reinforced cement mortars. Construction and Building Materials, Vol. 184, pp. 311-319.

Banthia, N, Djeridane, S, and Pigeon, M (1992) Electrical resistivity of carbon and steel micro-fiber reinforced cements. Cement and Concrete Research, Vol. 22, No. 5, pp. 804-814.

Chen, B, Wu, K, and Yao, W (2004) Conductivity of carbon fiber reinforced cement-based composites. Cement and Concrete Composites, Vol. 26, No. 4, pp. 291-297.

Chiarello, M, and Zinno, R (2005) Electrical conductivity of self-monitoring CFRC. Cement and Concrete Composites, Vol. 27, No. 4, pp. 463-469.

Choi, EK, Yuan, TF, Lee, JY, and Yoon, YS (2019) Self-sensing properties of concrete with electric arc furnace slag and steel fiber. J Korean Soc Hazard Mitig, Vol. 19, No. 1, pp. 265-274.

Choi, JS (2012) The status and utilization prospect of steel making slag. Review of Architecture and Building Science, Vol. 56, No. 8, pp. 18-21.

Choi, SJ, and Yang, KH (2012) State-of-the-art technology of concrete using slag. Magazine of the Korea Concrete Institute, Vol. 24, No. 6, pp. 39-43.

Choi, SW, Kim, V, Chang, WS, and Kim, EY (2007) The present situation of production and utilization of steel slag in Korea and other countries. Magazine of the Korea Concrete Institute, Vol. 19, No. 6, pp. 28-33.

Guo, W, Sun, N, Qin, J, Zhang, J, Pei, M, Wang, Y, et al (2012) Synthesis and properties of an amphoteric polycarboxylic acid-based superplasticizer used in sulfoaluminate cement. Journal of Applied Polymer Science, Vol. 125, No. 1, pp. 283-290.

Han, B, Ding, S, and Yu, X (2015) Intrinsic self-sensing concrete and structures: A review. Measurement, Vol. 59, pp. 110-128.

Han, B, Guan, X, and Ou, J (2007) Electrode design, measuring method and data acquisition system of carbon fiber cement paste piezoresistive sensors. Sensors and Actuators A: Physical, Vol. 135, No. 2, pp. 360-369.

Hekal, EE, Abo-El-Enein, SA, El-Korashy, SA, Megahed, GM, and El-Sayed, TM (2013) Hydration characteristics of portland cementβÄ™electric arc furnace slag blends. HBRC Journal, Vol. 9, No. 2, pp. 118-124.

Kim, DJ, Noh, HW, Choi, SI, Hwang, RH, and Lee, SY (2019). Smart concrete composition and smart concrete anchorage system for monitoring prestressing loss. Korea Patent. 10-2019-0027130.

Kim, JM (2010) Utilization for concrete of steal industry by-products. Review of Architecture and Building Science, Vol. 54, No. 2, pp. 40-45.

Kim, JM, and Park, HI (2012) Properties of steel slag aggregate for concrete. Magazine of the Korea Concrete Institute, Vol. 24, No. 6, pp. 35-38.

Kong, FR, Pan, LS, Wang, CM, Zhang, DL, and Xu, N (2016) Effects of polycarboxylate superplasticizers with different molecular structure on the hydration behavior of cement paste. Construction and Building Materials, Vol. 105, pp. 545-553.

Lee, NK, Koh, KT, Kim, MO, and Ryu, GS (2018) Uncovering the role of micro silica in hydration of ultra-high performance concrete (UHPC). Cement and Concrete Research, Vol. 104, pp. 68-79.

Lee, SY, Le, HV, and Kim, DJ (2019) Self-stress sensing smart concrete containing fine steel slag aggregates and steel fibers under high compressive stress. Construction and Building Materials, Vol. 220, pp. 149-160.

Li, Y, Yang, C, Zhang, Y, Zheng, J, Guo, H, and Lu, M (2014) Study on dispersion, adsorption and flow retaining behaviors of cement mortars with TPEGtype polyether kind polycarboxylate superplasticizers. Construction and Building Materials, Vol. 64, pp. 324-332.

Liu, J, and Wang, D (2017) Influence of steel slag-silica fume composite mineral admixture on the properties of concrete. Powder Technology, Vol. 320, pp. 230-238.

Metha, PK, and Monteiro, PJM (2006). Concrete: Microstructure, properties, and materials. 3rd ed.p 26-32. McGraw-Hill.

Roslan, NH, Ismail, M, Abdul-Majid, Z, Ghoreishiamiri, S, and Muhammad, B (2016) Performance of steel slag and steel sludge in concrete. Construction and Building Materials, Vol. 104, pp. 16-24.

Ryu, DH (2010). Material and structural performance of concrete using electric arc furnace oxidizing slag aggregates. Ph.D. dissertation. Kongju National University.

Shaikh, FUA, and Supit, SWM (2014) Mechanical and durability properties of high volume fly ash (HVFA) concrete containing calcium carbonate (CaCO3) nanoparticles. Construction and Building Materials, Vol. 70, pp. 309-321.

Wang, Q, Yan, PY, and Han, S (2011) The influence of steel slag on the hydration of cement during the hydration process of complex binder. Science China Technological Sciences, Vol. 54, No. 2, pp. 388-394.

- TOOLS

-

METRICS

-

- 6 Crossref

- 3,095 View

- 132 Download

- Related articles in KOSHAM

-

Evaluation of Material Properties of High-Strength Concrete for PSC Bridge2016 December;16(6)