수치모델링을 이용한 기초 손상 심도 추정 장치의 적용성 연구

Study of the Feasibility of a Damage-locating Device for Concrete Foundation Piles using Numerical Simulation

Article information

Abstract

지진피해를 본 건물을 재사용하기 위해서는 구조물 손상 평가가 필요하지만, 구조물의 기초 부분은 접근이 제한적이기 때문에 노출된 피해 정도가 명확하지 않으면 손상 규모를 파악하기 어렵다. 이 때문에 구조물 사용 중 기초에 손상이 발생하였을 때 이를 감지하고 정량적 정보를 제공할 수 있는 모니터링 장치가 요구된다. 본 연구에서는 고층 건축물 기초로 많이 사용되는 현장타설 말뚝기초 내부에 설치되어 손상 발생 시 손상 심도를 추정할 수 있는 장치를 제안하였다. 그리고 유한차분해석 프로그램인 FLAC3D를 이용해 추정 장치를 모델링하고 손상 신호 전파 과정을 모사함으로써 제안된 장치 구조의 적합성, 손상 위치 추정에 적용된 신호처리 알고리즘의 적용성을 확인하였다. 장치를 구성하는 재료의 감쇠 특성과 신호대잡음비(S/N비), 장치 길이 등 주요 인자가 추정 성능에 미치는 영향을 정량적으로 비교한 결과, 센서의 S/N비가 크고 감쇠율이 1% 이하인 추정 장치를 사용한다면 장치 길이의 10% 내외 수준의 오차 범위에서 손상 위치 추정이 가능함을 확인하였다. 끝으로 해석 결과로부터 손상 심도 추정 장치 설계 시 고려해야 할 사항을 도출하였다.

Trans Abstract

To reuse or rehabilitate buildings damaged by earthquakes, evaluating their current state is necessary. However, because access to building foundations is usually limited, evaluating the conditions of mat foundations or piles is difficult unless building damages are clearly observed from the outside. For this reason, developing a device that can detect and quantitatively analyze foundation damage within a building is required. In this study, we propose a device to estimate the depth of pile damage by installing the device in a cast-in-place pile. Through numerical model analysis of the propagation process of the signal generated when the installed device is cracked, we investigate the feasibility of the structure of the device and the signal processing algorithm applied to the damage location. Results show that the damage location could be estimated within an error range of approximately 10% of the device length if a device having a large sensor S/N ratio as well as a damping ratio of 1% or less was installed. The factors to be considered in designing the device were derived from the simulation results.

1. 서 론

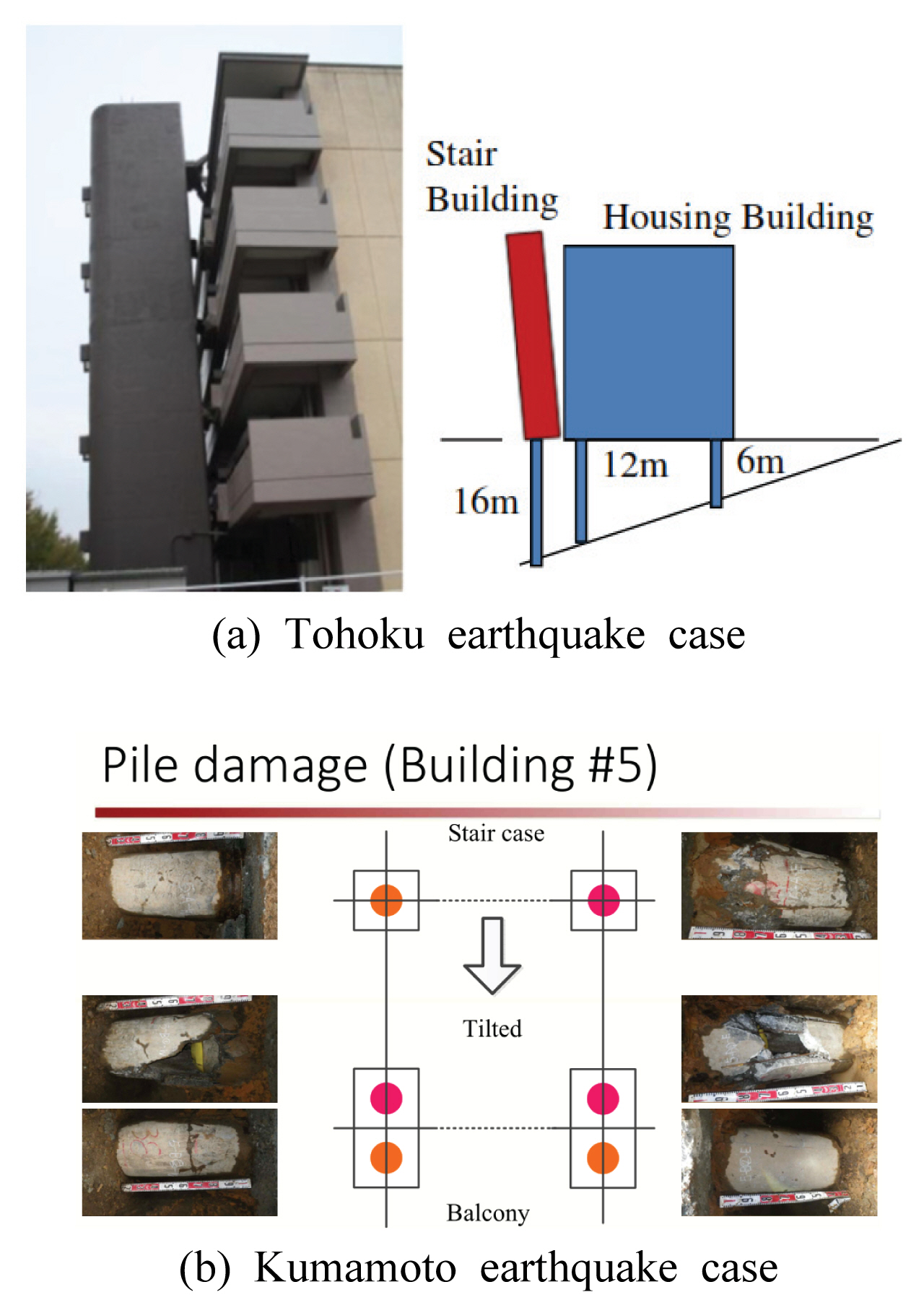

지진 발생으로 구조물기초가 손상되면 상부구조물이 기울어지거나 침하가 발생할 수 있다. 실제 동일본지진 당시 아파트 계단동의 말뚝기초가 손상되면서 계단동 기울기(수평거리/높이)가 Fig. 1a처럼 약 1/30 기울어져 주거동과 분리된 사례가 있으며, 2016년 구마모토지진 때는 저층 건물의 말뚝기초(프리텐션방식 고강도 콘크리트 말뚝)가 손상되면서 건물이 기울어진 사례가 있다(Fig. 1). 이처럼 구조물의 기울어짐이나 침하가 명확하거나 기초 주변 굴착 후 육안조사가 가능한 경우에는 지침(Maeda et al., 2014)에 따라 기초에 대한 손상 평가가 수행될 수 있다. 그러나 구조물의 피해 정도가 명확하지 않고 기초를 직접 조사하는 것이 불가능한 상황에서는 손상 규모 평가가 수월하지 않다. Mita (1999)는 고베지진 이후 건물 안전성을 조사하면서 이러한 어려움을 해소할 수 있는 구조물기초 손상 모니터링 기술 개발이 필요함을 언급한 바 있다.

Foundation Damages Caused by Earthquake in Japan (Motosaka and Mitsuji, 2012; Kusunoki, 2017)

최근 국내에서도 큰 규모의 지진이 두 차례 일어나면서 지진에 의한 시설물 손상 평가에 큰 관심이 쏠리고 있다. 2017년 경북 포항지역에 규모 5.4의 지진이 발생하였으며 백여 회가 넘는 여진이 발생하였다. 이후 4차에 걸쳐 2,333개소 건축물에 대한 안전점검이 수행되어 135곳이 사용제한 등급, 117곳이 위험 등급 판정을 받았다(Ministry of Interior and Safety, 2017). 하지만 안전점검 과정에서 주로 육안관찰에 의존하여 조사가 수행되면서 자료의 객관성과 조사자의 전문성에 의문이 제기되었다. 정부도 이러한 점을 인지하여 평가항목 정량화, 공동주택 긴급 위험도 평가방법 개발, 위험도 평가-정밀점검 연계방안 마련 등 시설물 위험도 평가 체계를 개선하기 위한 계획을 수립하였다(Ministry of Interior and Safety, 2018).

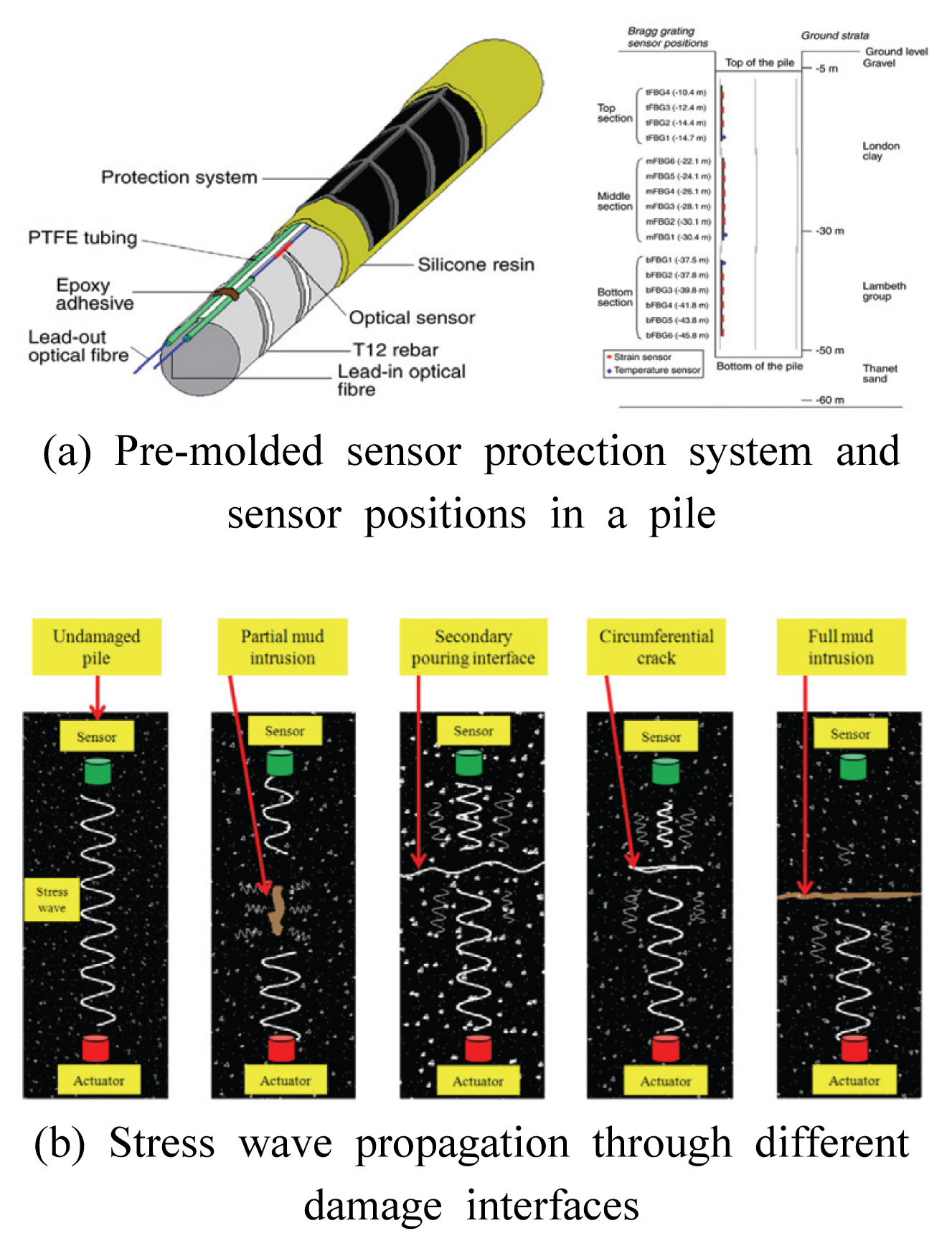

지진에 의한 구조물기초 손상을 감지하기 위해서는 구조물 사용 중에도 기초 상태를 점검할 수 있어야 하며, 이러한 방법으로 광섬유 센서, 압전 센서를 이용하여 말뚝의 건전도를 모니터링하는 방법이 개발되었다. Kister et al. (2007)은 Fig. 2a와 같이 Fiber Bragg Grating (FBG) 센서를 현장타설말뚝 철근 케이지에 부착하고 별도 제작된 보호장치로 보호하면서 콘크리트 양생 기간부터 건물 완공 때까지의 온도와 변형률 변화를 모니터링 및 분석하였다. 이후에도 지속적으로 모니터링하여 건축물 재건축 시 기초 재사용 여부 판정 자료로도 활용 가능하다. Feng et al. (2016)은 Lead Zirconate Titanate (PZT) 압전소자 센서를 콘크리트 말뚝의 양 끝단에 각각 액추에이터와 수신기로 배치한 다음, 고주파의 응력파를 통과시켜 수신된 신호를 분석함으로써 말뚝기초 손상 감지와 대략적인 손상 형태 구분이 가능함을 확인하였다(Fig. 2b).

Recent Researches for Pile Monitoring (Kister et al., 2007; Feng et al., 2016)

이러한 모니터링 장치들은 기법에 따라 적용성에 한계가 있다. 감지 장치가 광섬유 센서 등 유선 케이블 형태로 구성된 경우 콘크리트가 타설되는 혹독한 시공 환경에서 자료수집에 영향을 주지 않으면서도 센서나 전송장치를 안전하게 보호해주는 보호장치가 함께 설치되어야 한다. 또 센서가 기초 끝단에 부착되거나 지중에 설치되는 방법은 매설 후 성능 점검 및 유지보수가 어려운 점이 있다. 이러한 점을 고려할 때 경제성이 있으면서도 모니터링 연속성, 장비 견고성, 유지보수 용이성까지 갖춘 구조물기초 손상 위치 추정 장치 개발이 요구된다.

본 연구에서는 이러한 필요성에 따라 현장타설 말뚝기초 내부에 설치되어 기초에 손상 발생 시 심도를 추정할 수 있는 장치를 제안하였다. 그리고 유한차분해석 프로그램인 FLAC3D를 이용해 추정 장치를 모델링하여 손상 신호 전파 과정을 모사함으로써 장치 구조의 적합성, 손상 위치 추정에 적용된 신호처리 알고리즘의 적용성을 확인하였다. 장치 설계 과정에서 고려할 수 있도록 장치를 구성하는 재료의 감쇠 특성과 신호대잡음비(S/N비), 장치 길이 등 주요 인자가 추정 성능에 미치는 영향을 정량적으로 비교하였다.

2. 구조물기초 손상 위치 추정 장치

2.1 장치 구조

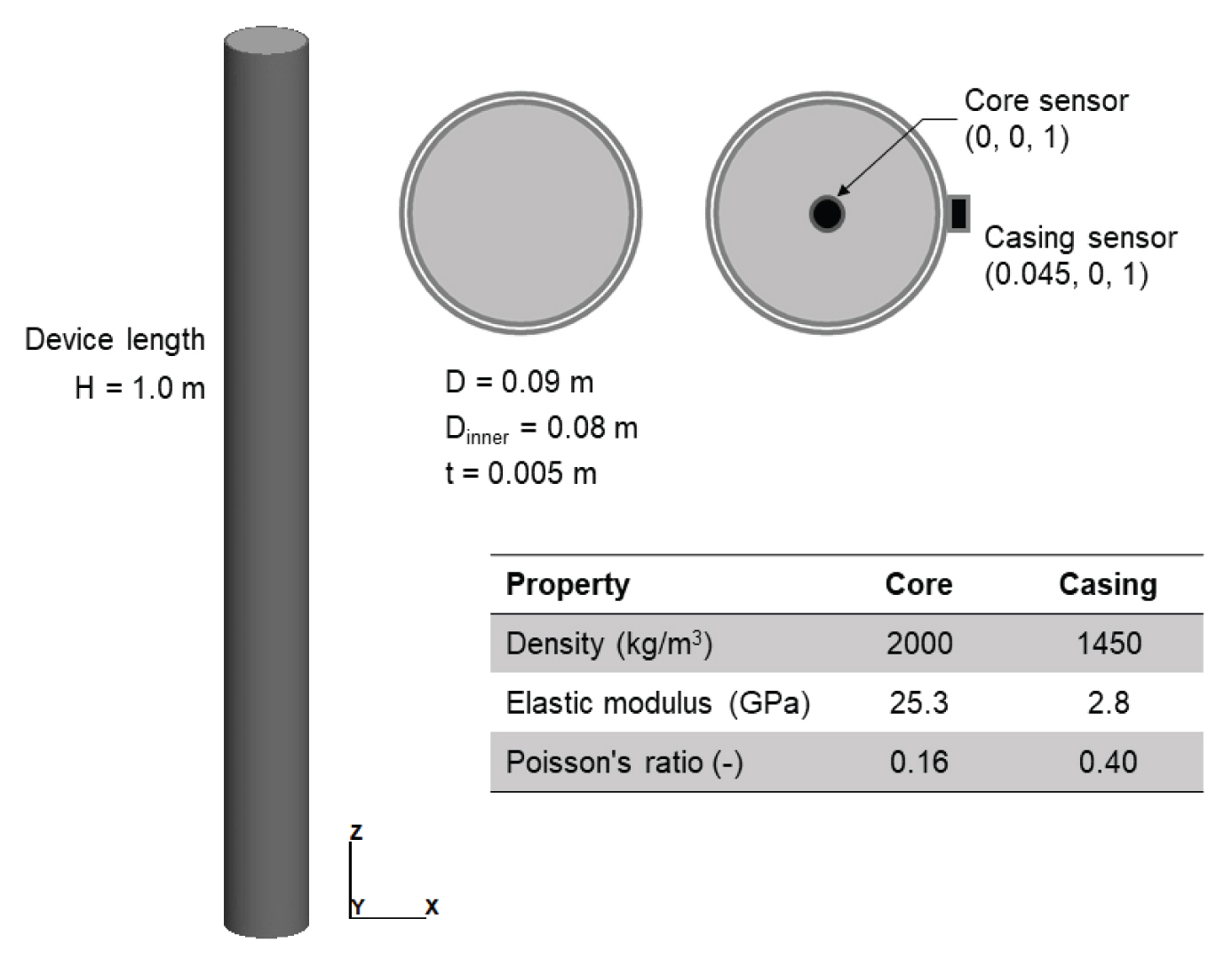

구조물기초 손상 위치 추정 장치(이하 추정 장치로 표기함)는 원통형 관 형상의 외측부와 그 속을 채우고 있는 코어부로 구성된 이종 결합체로서 두 부분은 동적 특성이 다른 재료로 제작된다(Fig. 3a). 결합체는 현장타설 말뚝기초 시공 과정에서 철근망 삽입 단계와 콘크리트 타설 단계 사이에 삽입된다. 국내 초고층 건축물의 말뚝기초 직경이 대부분 2 m (Kim et al., 2018)인 점을 고려할 때, 외측부 관 직경이 약 90 mm라면 면적비가 0.16%이므로 기초의 강도 유지에는 영향을 미치지 않을 것으로 판단된다.

설치 후 구조물이 사용되는 중에 지진, 굴착 등에 의한 지반활동으로 구조물기초에 인장이나 전단파괴 등이 발생하면 설치된 추정 장치에서도 동일 심도에서 손상이 발생한다고 가정할 수 있다. 이때 방출되는 손상에너지의 여러 형태 중 하나로 탄성파가 발생하여 매질을 통해 전파된다. Fig. 3b와 같이 말뚝기초에 삽입된 결합체의 코어부 상단 중심과 외측부 바깥쪽에는 센서가 부착되어 손상 발생으로 결합체에서 전파되어 오는 신호를 감지한다. 두 개의 센서는 자료처리장치에 연결되며, 자료처리장치에서는 각 센서가 수집한 정보를 비교하여 신호 도달 시차로부터 발생 심도를 추정한다.

2.2 신호처리 및 위치 추정

추정 장치에서 손상이 동일한 심도(df)의 수평면 상에서 발생하는 것으로 가정하면 손상위치로부터 두 개 센서까지 전파되는 시간 차이는 다음 Eq. (1)과 같다.

여기서, to와 vo, tc와 vc는 각각 외측부와 코어부의 신호 도달 시각(arrival time)과 매질의 신호 전파속도이다. 매질의 신호 전파속도는 장치 제작단계에서 측정할 수 있으므로 센서 간 도달 시차를 알면 다음 Eq. (2)를 이용하여 손상 위치(df)를 구할 수 있다.

2.3 신호 도달 시각 결정

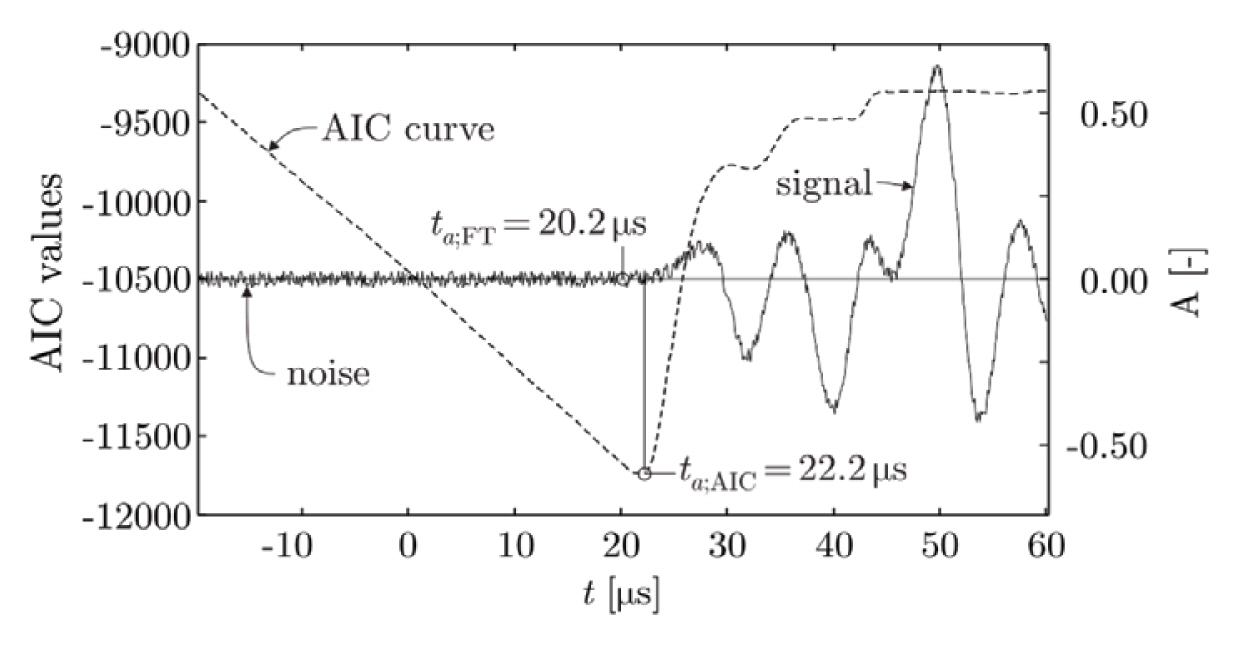

Eq. (2)에서 알 수 있는 바와 같이 센서간 신호 도달 시차는 위치 추정 기법에서 가장 중요한 요소이다. 그러나 센서가 수신하는 신호에는 손상으로 발생한 신호 외에 여러 잡음도 포함되어 있으므로 이를 구분하여 가능한 한 정확한 값을 추정해야 한다. 일반적으로 손상 신호는 센서에서 잡음보다 큰 크기(amplitude)로 수신되므로 임계값을 설정하고 그 값을 초과하는 시점을 신호 도달 시각으로 추정하는 방법들이 많이 적용된다. 데이터 수집장치 작동방식 측면에서도 모니터링을 위해 지속적으로 값을 계산하여 판정하기보다 기준값에 의한 트리거 방식이 효율적이다. 본 연구에서도 Gollob (2017)이 적용한 방법을 응용하여 Fig. 4와 같이 가변 임계값과 아카이케 정보 기준(Akaike Information Criterion, AIC)이 결합된 과정으로 세 단계에 걸쳐 도달 시각을 추정하였다.

Example of the Result of an AIC Picking Process (ta;FT is determined with a fixed threshold and ta;AIC is with the AIC picker) (Gollob, 2017)

① 가변 임계값 결정

실제 현장에서 센서를 통해 수집되는 잡음은 센서와 케이블 특성, 설치 환경조건에 따라 조금씩 차이가 있을 수 있다. Gollob (2017)은 이러한 특성을 감안하여 센서별로 이벤트가 발생하지 않은 특정 구간에서 0.2 ms 동안 수집된 잡음의 표준편차를 구한 다음, 표준편차의 10배를 가변 임계값으로 설정하였다. 여기서 표준편차의 배수 역시 잡음과 신호의 상대적 크기에 따라 달라질 수 있으며, Gollob (2017)은 사전 검토를 통해 잡음과 신호를 명확히 구분할 수 있는 기준값으로 잡음 표준편차의 10배를 설정하였다.

본 연구에서도 상기 기준을 이용해 본 결과 신호와 잡음이 명확히 구분되는 것으로 판단되어 측정 초기 0.2 ms 동안 수집된 잡음의 표준편차 10배를 임계값으로 설정하였다. 임계 범위를 벗어나는 첫 시점이 가변 임계값에 따른 신호 도달 시각(tdyn)이며 다음 과정에서 AIC 적용 구간의 중간지점이 된다.

② 첫번째 도달 신호의 AIC picking 과정

신호 도달 시각 추정에 널리 사용되는 알고리즘은 Autoregressive (AR) 모델이며, 이 모델을 이용하면 구간 내 시계열 자료를 특정 시점 기준으로 양분하여 각각을 신호 도달 전후로 구분할 수 있다. AIC 값은 이렇게 피팅(fitting)된 AR 모델의 적합도를 나타내며 이 값이 최소일 때 가장 피팅이 잘 된 모델로 평가된다. 따라서 시계열 자료에서 기준 시점을 이동시켜 가며 AR-AIC 값을 구했을 때 최소가 된다면 최적 적합 모델로서 그 시점에 신호가 도달한 것으로 볼 수 있다. AR-AIC 값 산정 시에는 AR 계수가 사용되어 알고리즘의 정확성에 영향을 미치기 때문에 이를 배제할 수 있는 기법이 제안(Kurz et al., 2005) 되었다. 본 연구에서도 해당 기법을 활용하여 다음과 같이 신호의 도달 시각(ta)을 결정하였다.

AIC 값을 구할 구간의 폭은 0.6 ms로 정하고 ①단계에서 결정된 tdyn 전후 구간에서 다음 Eq. (3)을 이용하여 AIC를 구하였으며, AIC가 최소인 시각을 ta,first로 추정하였다.

여기서, AIC 구간을 n으로 나누면 k는 1과 n 사이에 위치하며 Var(x[k+1,n])는 대상 구간 처음부터 k번째 사이 자료들의 분산, Var(x[k+1,n])는 (k+1)번째와 구간 마지막 사이 자료들의 분산이다.

③ 두번째 도달 신호의 AIC picking 과정

첫째 신호가 도달한 이후 둘째 신호가 수신되므로 앞서 추정된 ta,first 이후 구간에서 센서의 가변 임계값을 벗어나는 시점을 기준으로 AIC 기법을 적용하여 신호 도달 시각(ta,second)을 추정하였다.

3. 해석모델 및 조건

3.1 모델 형상 및 제원

수치해석에 사용된 모델의 형상 및 제원은 Fig. 5와 같다. 2.1절에 제시된 장치 구조 조건을 만족하면서 동시에 시공성과 경제성을 높이기 위해 초기 모델에서는 외측부 재료로 PVC (폴리염화비닐) 관을 사용하고 내부를 콘크리트로 채운 장치를 구상하였으나, 예비해석 단계에서 코어부의 진동이 외측부 수집 정보를 간섭할 수 있음을 확인하였다. 이러한 영향을 제거하는 방법으로는 외측부에 부착된 센서로 들어오는 간섭 신호를 필터링하는 방법과 장치 구조적으로 차단하는 방법이 있다. 본 연구에서는 장치 구조에 좀 더 중점을 두어 PVC 단일관 대신 이중관이 외측부 재료로 사용되는 경우를 가정하였다. PVC 이중관은 소음 저감, 내충격성 강화, 동파 방지 등의 목적으로 얇은 공기층을 사이에 두고 이중으로 제작된 관으로서 기성 제품을 활용하여 추정 장치를 제작할 수 있으므로 매우 경제적이다.

해석모델의 외경은 90 mm, 외부재 두께는 5 mm(관 두께 각 2 mm 및 간격 1 mm), 코어부 직경은 80 mm로 가정하였으며, 높이는 1.0 m로 가정하였다. 재료의 밀도(ρ)와 탄성계수(E), 포아송비(ν)는 콘크리트 및 PVC 재료물성에 대한 자료를 토대로 Fig. 5에 제시된 바와 같이 가정하였다. 주어진 물성으로부터 다음 Eqs. (4), (5)를 이용하여 재료의 탄성파속도를 구하면 코어부의 P파 속도(Cp), S파 속도(Cs)는 각각 3,670 m/s와 2,335 m/s, 외측부는 2,040 m/s와 830 m/s이다.

여기서, K와 G는 각각 체적계수와 전단계수이다.

재료 물성은 대개 코어부와 같은 블록 형태 재료를 대상으로 측정하므로 얇은 관 형태인 외측부에 적용할 때는 그 값을 보정할 필요가 있다. 주어진 외측부 재료의 물성에서 밀도 및 포아송비를 고정하고 탄성계수를 다르게 적용하였을 때 형태별 탄성파속도 변화는 Fig. 6과 같다. 수치모델의 탄성계수가 2-4 GPa 사이에 분포하는 경우 블록 형태의 PVC 재료 탄성파속도는 약 1,590-2,290 m/s로 해석된 반면, 관 형태의 경우 1,320-1,890 m/s로 평균 17% 작게 해석되었다. 이러한 특성을 고려하여 심도 추정을 위한 Eqs. (1), (2)를 적용할 때 외측부의 탄성파속도를 원래값의 83%로 적용하였다.

3.2 해석 조건

추정 장치 바닥면 위치에서 손상이 발생한 것으로 가정하고 Fig. 7과 같은 형태의 응력을 전체 바닥면에 수직한 방향으로 적용하였을 때 코어부 윗면과 외측부 측벽에 설치된 센서가 각각 설치면의 법선방향 가속도를 측정하는 것으로 모사하였다. 2.3절에서 언급한 대로 센서가 수집하는 정보에는 잡음(white noise)이 포함되어 있으며, 이를 수치모델에서 구현하기 위해 손상에 의한 응력보다 작은 크기의 응력을 전체 측정 시간 동안 가하였으며, 이러한 응력이 작용하면 센서 설치 위치에 임의의 가속도 변화가 발생하게 되며 이를 잡음으로 간주하였다. 0.8-0.85 ms 구간에서는 해석사례에 따라 잡음 유발 응력보다 약 10-50배 큰 응력을 가하여 손상이 발생한 것으로 모사하였다.

단위시간 당 샘플 개수를 나타내는 샘플링 레이트(sampling rate)는 2.5 MHz로 설정하였다. NDI (2015)에 따르면 측정장치가 시계열 자료를 왜곡 없이 수집하기 위해서는 Nyquist 주파수 기준을 만족하는 경우 샘플링 레이트보다는 S/N비를 높여 측정 정확도를 높이는 방식이 더 효율적이다. 예비해석 단계에서 수치모델의 센서 위치에서 수집된 데이터는 주파수 대역이 대부분 200 kHz 이하로 분석되었으므로 Nyquist 주파수 기준에 따라 샘플링 레이트를 수집데이터 최대 주파수의 2배인 400 kHz 이상으로 설정하면 적절하다고 할 수 있다. 본 연구에서는 샘플링 레이트를 2.5 MHz로 충분히 높게 설정하고, 해석모델에서는 S/N비의 영향을 주로 검토하였다.

4. 해석 결과

4.1 심도 추정 결과

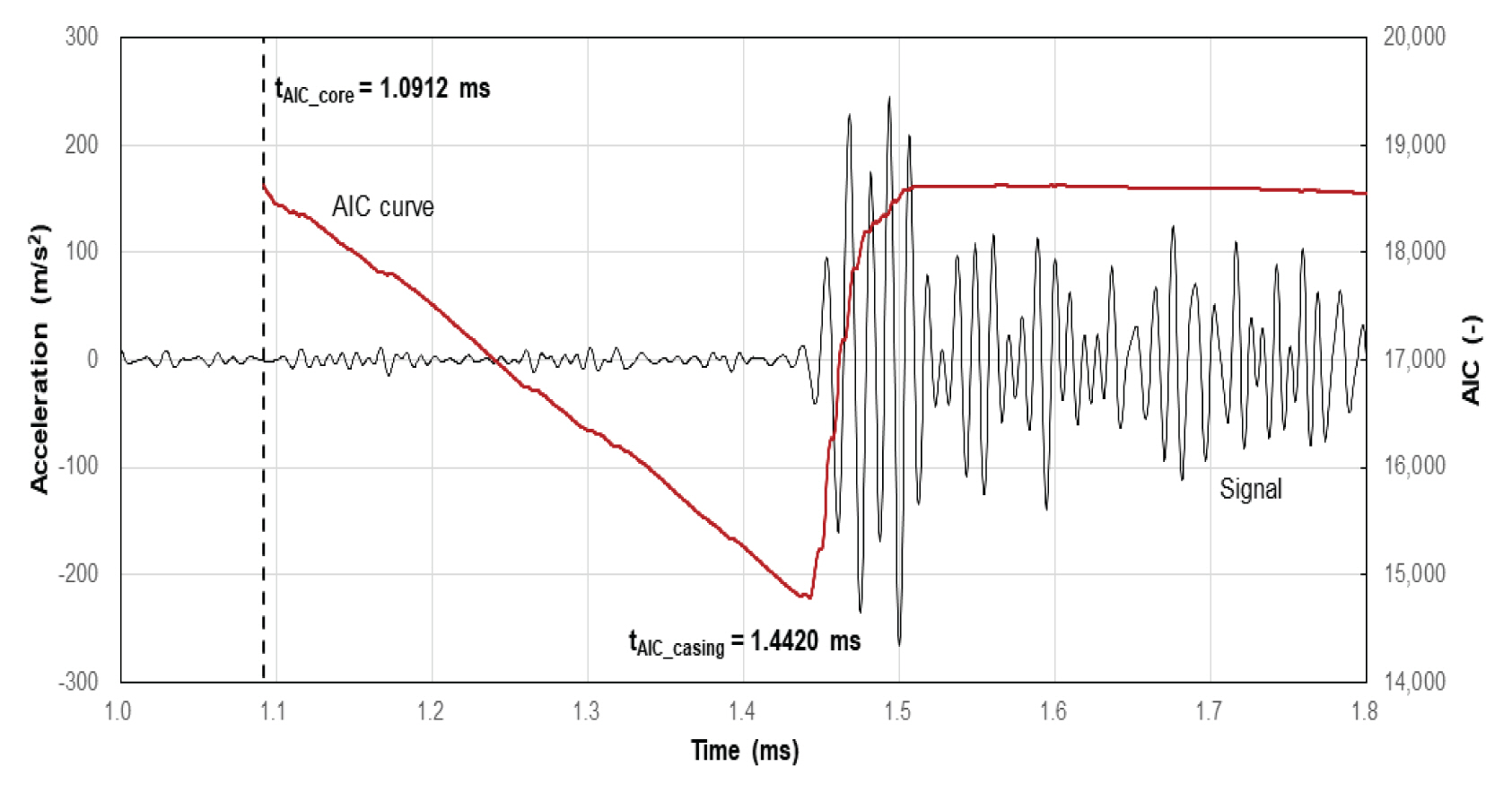

수치 시뮬레이션 결과, 손상으로 발생한 신호가 장치를 통해 전파되어 가는 과정은 Fig. 8과 같다. 장치 코어부의 중심 단면과 외측부 면에서의 길이방향 가속도 분포를 시간별로 살펴보면 매질 특성 차이에 기인한 전파속도 차이가 확인된다. 코어부 상부 중심에 설치된 센서가 수집한 데이터 정보는 Fig. 9와 같다. 잡음 구간 표준편차의 10배에 해당하는 임계값을 초과하는 시점은 1.0992 ms이며, 이 시점을 기준으로 전후 ±0.3 ms 구간에 대해 AIC를 적용한 결과 1.0912 ms가 첫째 신호 도달 시점으로 분석되었다.

Log-scale Distribution Change of z-acceleration Over Time (left: on the middle section of the device, right: on the casing)

Result of an AIC Picking Process for the Core Sensor. The onset times determined with a threshold (tdyn) and the AIC picker (tAIC_core) are marked.

외부재 측벽에 설치된 센서 수집 정보(Fig. 10)는 첫째 신호 도달 시점부터 1 ms 증가한 구간까지 고려하였으며, 분석 결과 1.4420 ms 지점이 둘째 신호 도달 시점으로 추정되었다. 센서 간 도달시차 0.3508 ms를 이용하여 손상 발생 심도를 추정한 결과 약 1.10 m로 분석되어 실제 심도 기준 10% 정도 오차가 발생하였다.

4.2 재료에 의한 신호 감쇠와 S/N비, 추정 장치 길이의 영향

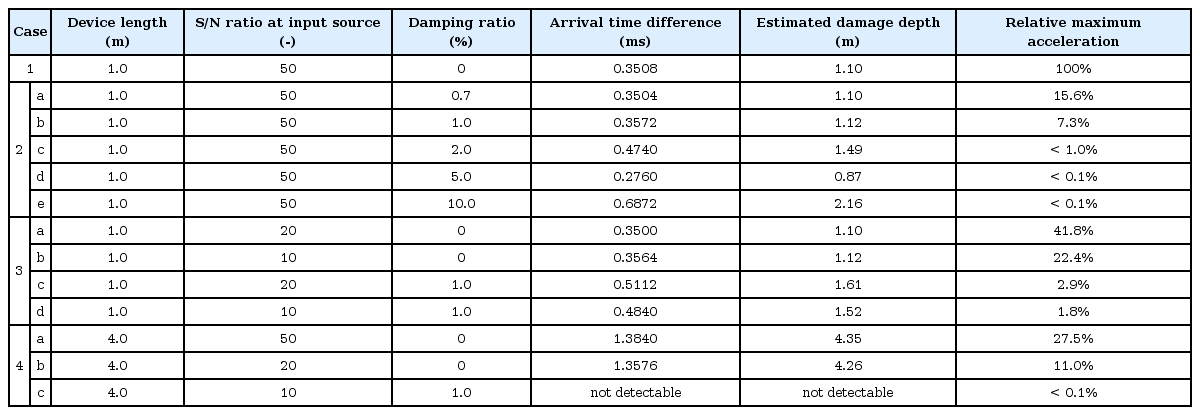

4.1절의 심도 추정 결과(Case 1)와 재료에 의한 신호감쇠, S/N비, 추정 장치 길이 등을 고려한 해석 결과(Case 2-4)를 Table 1에 제시하였다. 감쇠 또는 장치 길이 등은 심도 추정 결과뿐만 아니라 센서에 수신되는 신호의 크기에도 영향을 미치므로 Case 1을 기준으로 최대가속도 크기도 함께 비교하였다.

Irvine (2010)에 따르면 균열이 없는 철근 콘크리트의 경우 감쇠율은 0.7-1% 수준이다. 해석모델에서 이러한 감쇠율을 고려(Case 2a, b)하여 검토한 결과, 1% 까지는 심도 추정 결과에 큰 영향을 주지 않으나 감쇠율 2% (Case 2c-e)부터는 오차가 커질 뿐만 아니라 신호 크기가 기준사례의 1% 이하로 급격히 감소하여 실제 센서에서는 손상 신호 수집 자체가 상대적으로 어려울 수 있다.

S/N비가 작은 경우(Case 3), 즉 잡음에 비해 신호가 크지 않을 때도 두 구간을 구분하여 신호 도달 시각을 추정하는 과정에서 정확성이 떨어질 수 있다. 비교 결과, 재료에 의한 감쇠가 없는 조건에서는 S/N비가 20일 때 추정 심도는 기준 사례와 차이가 없으며 10인 경우에도 신호 크기는 감소하였지만 추정 성능이 저하되지는 않았다. 그러나 S/N비가 작은 상황에서 재료에 의한 감쇠까지 작용하면 신호 크기가 급격히 감소하면서 잡음과 신호 사이 도달 시각을 구분하기 어려워짐에 따라 심도 추정 오차가 증가하였다.

Case 4에서는 장치 길이가 4 m인 해석모델의 추정 결과를 검토하였다. Case 1에서 장치 길이만 증가한 경우 신호 크기는 1/4 수준까지 감소하였으나 추정 오차는 장치 길이의 10%인 0.4 m 미만으로 발생하였다. Case 3처럼 S/N비가 감소하면서 재료에 의한 감쇠도 커지면 도달 시각 구분이 어려워진다. Case 4c에서는 신호 크기가 Case 1의 1/1000 미만으로 작아지면서 심도 추정이 불가능하였다.

4.3 추정 장치 설계 고려 사항

해석 결과를 요약하면 손상 신호 발생 시 센서의 S/N비가크고 감쇠율이 1% 이하인 추정 장치를 사용한다면 장치 길이의 10% 내외 수준의 오차 범위에서 손상 위치 추정이 가능함을 확인하였다. 이를 토대로 손상 심도 추정 장치 설계 시 고려해야 할 사항을 도출하였다.

① 손상 심도를 추정하기 위해서는 신호를 수집하는 센서의 S/N비가 커서 신호에 민감하게 반응하는 한편 잡음이 작아야 한다. Figs. 8, 9에서 잡음과 신호의 경계가 명확할수록 신호 도달 시각 추정이 용이하므로 코어부와 외측부의 손상 신호에 가장 잘 반응하는 주파수 대역의 센서를 각각 사용하고, 평상시 발생하는 신호특성을 분석하여 필터 등으로 잡음을 감소시켜야 한다.

② 손상 신호가 전달되는 코어부와 외측부에서 자체 감쇠가 클수록 센서에 도달하는 신호 크기가 작아지면서 심도 추정 성능도 저하되므로 감쇠율이 최소가 되도록 장치 재료를 선정해야 하며 장치에 의한 감쇠율을 최대 1% 미만으로 유지해야 한다.

③ 재료에 의한 감쇠가 없는 조건에서 센서가 수집하는 신호 크기는 장치 길이에 반비례한다. 따라서 센서의 S/N비를 높이는 것이 비용 측면에서 제한적일 때는 장치 길이를 한정해야 한다.

④ 센서 간 도달 시차가 매우 작기 때문에 센서 위치오차, 장치 재료의 비균질성, 손상 심도가 동일하다는 가정 등 여러 요소들이 위치 추정 결과에 상당한 영향을 줄 수 있다. 이러한 점을 고려하여 본 장치는 특정 값으로 위치를 추정하는 대신, 현장 조건에 따라 추정장치를 길이 방향으로 5-6 등분하여 손상 구간을 제시하는 방식이 적합하다고 판단된다.

5. 결 론

지진피해를 본 건물을 재사용하기 위해서는 구조물 손상 여부를 평가해야 하지만 구조물기초 부분은 접근이 제한적이기 때문에 노출된 피해 정도가 명확하지 않으면 손상규모를 파악하기 어렵다. 이 때문에 구조물 사용 중 기초에 손상 발생 시 손상 관련 정량적 정보를 제공할 수 있는 모니터링 장치가 요구된다. 본 연구에서는 고층 건축물 기초로 많이 사용되는 현장타설 말뚝기초 내부에 설치되어 기초 손상 발생 시 손상 심도를 추정할 수 있는 장치를 제안하였다. 그리고 제안된 장치를 모델링하고 손상 신호 전파 과정을 모사하여 장치 구조의 적합성, 손상 위치 추정을 위한 신호처리 알고리즘의 적용성을 확인하였다. 그리고 장치를 구성하는 이종 결합체 재료의 감쇠율, 신호대잡음비(S/N비), 장치길이 등 주요 인자가 손상 위치 추정 성능에 미치는 영향을 정량적으로 비교하여 실제 장치 설계 시 고려해야 할 사항들을 도출하였다.

향후 연구에서는 손상 심도 추정 장치에서 수집된 사항을 자료처리 장치에서 분석하여 바로 확인할 수 있는 형태로 시작품을 제작할 계획이다. 실내 및 현장실험을 통해 시작품의 추정 성능을 검증하고, 장치가 기초에 설치되었을 때 주변 콘크리트가 추정 성능에 미치는 영향에 대해서도 연구하고자 한다. 손상 심도 추정 장치의 현장 적용성이 검증 및 개선된다면 일반 구조물기초뿐만 아니라 반복적이며 강한 세기의 풍하중에 노출된 풍력발전시설 기초, 지반 미끄러짐 가능성이 있는 비탈면, 도심지 가시설 구조물 등에서도 안전감시 수단으로 활용 가능할 것으로 기대한다.

Acknowledgements

본 연구는 국가과학기술연구회 융합연구단 사업(No. CRC-16-02-KICT) 및 한국지질자원연구원(NP2016-055)의 지원으로 수행되었습니다.