초고성능 콘크리트를 활용한 LNG 탱크의 안전성 및 내구성 향상

Improvement of Safety and Durability of LNG Storage Tank Using Ultra-High-Performance Concrete

Article information

Abstract

본 연구에서는 LNG 저장탱크의 안전성 및 내구성을 향상시키기 위해 일반 콘크리트로 건설되는 외조에 초고성능 콘크리트(UHPC, Ultra-High-Performance Concrete)를 적용하기 위한 연구를 진행하였다. 이를 위해 일반 콘크리트와 초고성능 콘크리트를 제작하였으며, 초고성능 콘크리트의 강섬유 종류에 따른 차이를 평가하기 위해 세 종류의 일자형 강섬유(S65, S97.5, S100)를 사용하였다. 초저온 노출에 따른 균열거동 및 휨 성능, 자기치유 특성을 평가하기 위해 4점 휨 실험 및 광학현미경 관찰, SEM-EDX 분석을 실시하였다. 주된 결과로 초고성능 콘크리트의 초저온 노출에 따른 균열저항성능이 뛰어남을 확인하였으며, 초저온 노출로 인한 손상은 최대 28일의 수중양생을 통해 회복될 수 있음을 확인하였다. 또한 수중양생을 통한 자기치유 물질은 탄산칼슘(CaCO3) 임을 확인하였다.

Trans Abstract

This study investigated the feasibility of applying ultra-high-performance concrete (UHPC) on the outer containment of a liquefied natural gas storage tank to improve its safety and durability. For this purpose, normal concrete (NC) and UHPC with three different straight steel fiber specimens (i.e., S65, S97.5, and S100) were fabricated and tested under a four-point bending load at three different conditions (i.e., ambient, cryogenic-AC, and cryogenic-WC) before and after cryogenic exposure to evaluate the effect of cryogenic temperature. Microscopic observation and scanning electron microscopy-energy dispersive X-ray spectroscopy (SEM-EDX) analysis were performed to determine cracking and self-healing behavior. The test results indicated that UHPC provided better resistance to crack formation than NC at cryogenic temperature. Moreover, UHPC with the S65 fiber showed the best performance at cryogenic temperature in terms of flexural performance and self-healing capacity. The SEM-EDX analysis confirmed that, after 28 days of water curing, the crack-filling materials were calcium carbonate (CaCO3).

1. 서 론

액화천연가스(Liquefied Natural Gas, LNG)는 자연에 기체 상태로 존재하는 천연가스를 약 –162 °C로 냉각하여 부피를 600분의 1 수준으로 감소시켜 운반이나 저장에 용이하도록 만든 연료이다. 또한 석유나 석탄 등의 다른 화석연료와 비교하였을 때 CO2 배출량이 적어 친환경 화석 연료로 취급받고 있다. 또한 2018년 기준으로 정부는 에너지전환 정책을 뒷받침하기 위해 ‘제 13차 장기 천연가스 수급계획’을 통해 향후 13년간 액화천연가스 도입량을 대폭 늘리고 저장탱크 10기를 추가 건설 하는 등 앞으로 액화천연가스의 중요성은 더욱 대두될 것으로 보인다.

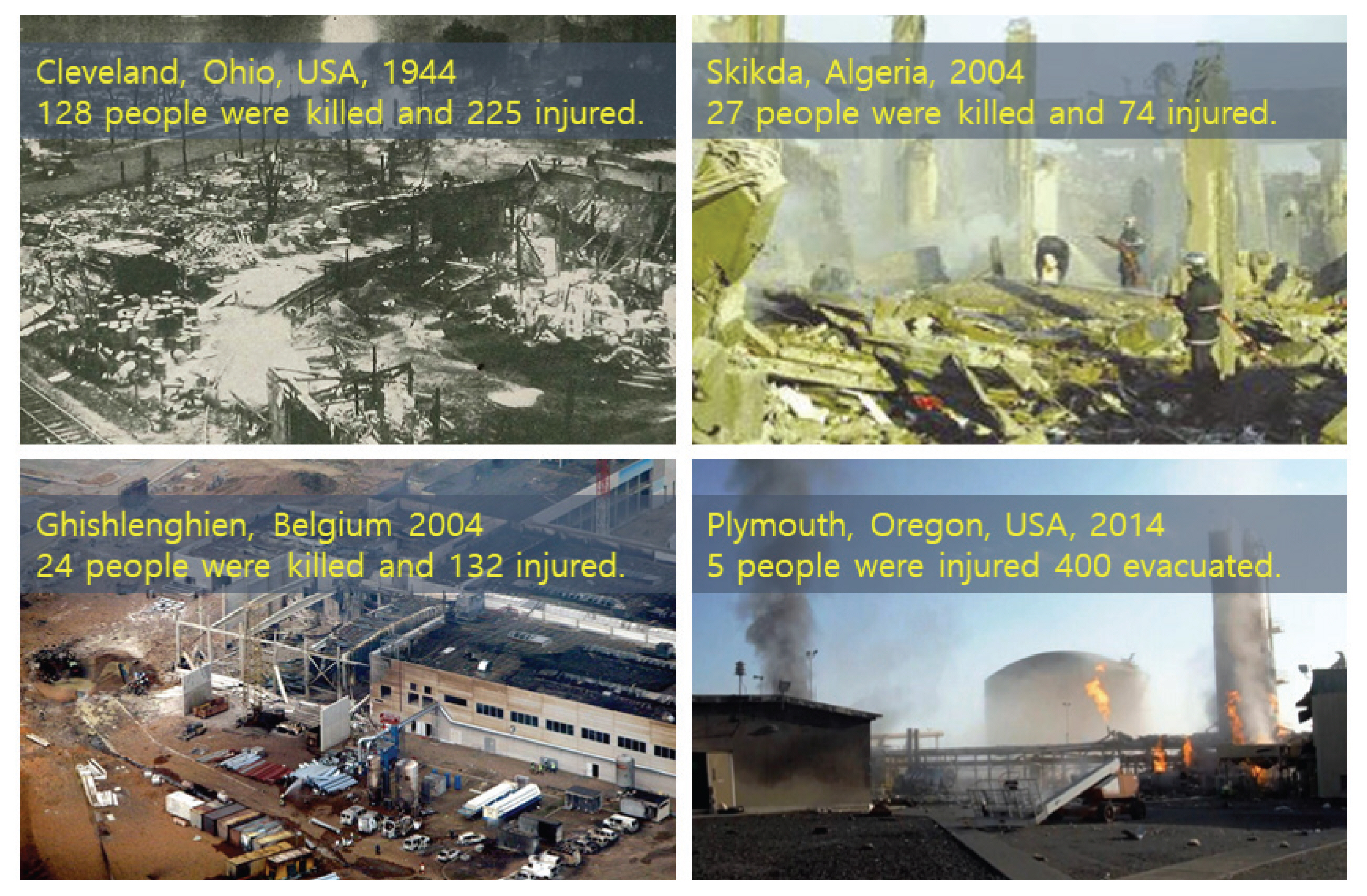

그러나 액화천연가스는 가연성 및 무색⋅무취의 특성을 가지고 있어 기화하여 대기 중에 누출되었을 때 누출을 알아차리기 힘들며, 폭발과 화염 등 큰 사고로 이어질 경우 대형인명피해가 발생할 수 있기 때문에 저장 및 수송 등 취급에 매우 큰 주의를 필요로 한다. 이러한 대형안전사고의 실례로 1944년에 발생한 미국 클리블랜드 사고와 2004년에 발생한 알제리 스킥다 사고, 2004년에 발생한 벨기에 기스렝혠 사고, 2014년에 발생한 미국 오리건 사고가 있다. 미국 클리블랜드 사고는 LNG 저장탱크의 파괴 및 균열로 인해 LNG가 주변 도로까지 유출되며 폭발로 이어져 131명의 사망자와 225명의 부상자가 발생한 대형 참사이다. 알제리 스킥다 사고는 LNG플랜트의 설비시설에서 LNG가 누출되어 폭발로 이어져 27명의 사망자와 80명의 부상자가 발생하고 약 8억 달러의 경제적 손실이 발생한 대형 폭발 사고이다. 벨기에의 기스렝혠에서 발생한 사고는 천연가스 운송관의 파손으로 인해 누출 및 폭발이 발생하였으며, 24명의 사망자와 132명의 부상자가 발생한 심각한 폭발 사고이다. 또한 최근 2014년에 미국 오리건에서 발생한 가스탱크 폭발사고는 2 시간 만에 진화되었지만 5명의 부상자가 발생하고 400명이 대피한 사고이다(Fig. 1). 이러한 사고 사례를 통해 보았을 때, LNG 가스의 누출로 인한 폭발사고가 발생하면 돌이킬 수 없는 사회재난 사고로 연결될 가능성이 크므로 LNG의 누출과 폭발이 절대적으로 발생하지 않도록 관련 시설물 안전에 큰 신경을 기울여야 한다.

대표적인 LNG 관련 시설물인 LNG 저장탱크는 내⋅외조 이중 구조로 이루어져 있다. 내조에는 9% 니켈 합금이, 외조에는 콘크리트가 건설재료로 사용되며, 내조와 외조 사이에는 단열재 등으로 채워진다. 특히 LNG 저장탱크의 외조는 내조에서 LNG 유출이 발생하였을 때 외부로의 유출을 막는 역할을 하며, 외부 충격에 내조를 보호하는 역할을 한다. 따라서 LNG 저장탱크의 안전성을 높이기 위해서는 내조 뿐 아니라 외조의 구조적 안정성을 높이는 것이 중요하며, 이를 위해서는 콘크리트의 인장 성능, 투습성, 균열 저항성능 등을 크게 향상 시켜야 한다.

초고성능 콘크리트(Ultra-High-Performance Concrete, UHPC)는 Richard and Cheyrezy (1995)가 처음으로 개발한 Reactive powder concrete를 한국을 포함한 여러 나라에서 발전시키며 개발된 재료이다. 초고성능 콘크리트는 일반적인 콘크리트와 비교하였을 때 매우 높은 압축⋅인장 강도를 나타내고, 낮은 공극률 및 투습성 등의 뛰어난 내구성을 보인다. 이러한 초고성능 콘크리트의 뛰어난 성능은 낮은 물-결합재 비율, 강섬유의 혼입, 많은 양의 미세한 혼합물의 포함 등을 통해 확보된 것이다. 그러나 이러한 뛰어난 성능을 보이는 초고성능 콘크리트를 LNG 저장탱크에 적용하기 위한 연구는 매우 미흡한 실정이다(Kim et al., 2018).

콘크리트의 자기치유 특성은 구조물의 내구성과 사용성을 향상시킬 수 있는 뛰어난 보수⋅보강 방법 중의 하나로 이는 물과 공기만 존재하면 발생 가능하다(Neville, 2002). Talaiekhozan et al. (2014)에 따르면 콘크리트에서 자연적으로 발생할 수 있는 자기치유 방법은 네 가지로 분류되며, 이중 가장 효과적인 방법은 탄산칼슘과 수산화칼슘의 형성이다. 또한 콘크리트의 동결-융해 과정에서 자기치유 특성은 내구성을 향상시킬 수 있는 요소로 보고되었으며(McHenry and Brewer, 1945), 해외에서는 동결-융해 이후 콘크리트의 자기치유 특성에 대한 연구가 선행된 바가 있다(Jacobsen and Sellevold, 1996; Zhu et al., 2012; Jamshidi et al., 2016). 그러나 초고성능 콘크리트의 동결-융해 이후 자기치유 특성에 대한 연구는 전무한 실정이다.

따라서 본 연구에서는 LNG 탱크의 외조 구조물 에 초고성능 콘크리트를 적용하여 안전성을 향상시키기 위해, 초고성능 콘크리트의 초저온 노출에 따른 휨 거동과 균열 거동, 자기치유 거동에 대한 연구를 진행하였다.

2. 실험 계획

2.1 재료 및 배합 특성

시편 제작에 사용된 콘크리트 배합은 두 종류로 한국가스공사의 LNG 탱크 외조 건설에 사용되는 콘크리트 배합(Normal Concrete, NC)과 북미에서 상용되는 초고성능 콘크리트 배합(Ulta-High-Performance Concrete, UHPC)이 사용되었으며, 배합에 대한 상세한 정보는 Table 1에 나타내었다. UHPC 배합에는 길이와 직경이 다른 세 종류의 일자형 강섬유를 부피 대비 2% 혼입하였으며, 강섬유에 대한 정보는 Table 2에 자세히 나타내었다.

Table 1에 나타난 바와 같이 일반 콘크리트 배합의 물-결합재(W/B) 비는 0.40이, 잔골재율(S/a)은 0.44가 적용되었다. 시멘트 계 재료로써 제 1종 보통 포틀랜드 시멘트와 플라이애쉬를 사용하였고, 화학 구성 및 물리적 특성은 Table 3에 나타내었다. 잔골재로는 모래가, 굵은 골재로는 자갈을 사용하였으며, 공기연행제(AE)와 감수제(SP)를 사용하여 적절한 작업성을 확보하였다.

Control 배합과 비교하였을 때 UHPC의 배합은 상대적으로 매우 낮은 0.20의 물-결합재 비를 적용하였다. 결합재로써 제 1종 보통 포틀랜드 시멘트와 지르코늄 실리카퓸(Zirconium silica fume, Zr SF)을 사용하였으며, 상세한 화학 구성 및 물리적 특성은 Table 3에 나타내었다. 충전 이론 및 사전 유동학적 실험을 바탕으로 평균 입경 크기 0.25 mm의 호주산 규사를 잔골재로 사용하였고, 충전재로써 평균 입경 크기 4.2 ㎛의 실리카 분말을 사용하였다(Chan et al., 2000). 굵은 골재는 UHPC의 균질성을 해치고 휨 및 인장 강도에 큰 영향을 미치는 섬유 부착강도를 감소시키기 때문에 배합에서 제외하였다(Orgass and Klug, 2004; Aydin et al., 2010). 또한 적절한 유동성 및 자기충전성을 확보하기 위하여 폴리카르복시계 고성능 감수제(SP)를 사용하였으며, 감수제가 포함하고 있는 70%의 수분을 고려하여 배합에 적용하였다.

일반 콘크리트와 비교하였을 때 UHPC 배합의 매우 높은 분체량과 매우 낮은 물-결합재 비, 강섬유의 혼입 등의 특성을 고려하여 특별한 혼합 및 타설 방식을 적용하였다. 사용되는 모든 건재료인 시멘트 와 지르코늄 실리카퓸, 규사, 실리카 분말을 Hobart type mixer를 이용하여 10분 동안 저속에서 혼합하였으며, 이후 물과 섞인 감수제를 추가한 뒤 고속에서 10분 동안 추가적으로 혼합하였다. 마지막으로 강섬유를 뭉치지 않도록 조심스럽게 추가하여 5분 동안 혼합 하였다.

Yoo et al. (2014)에 따르면 UHPC의 휨 성능과 밀접한 관계를 갖는 단위면적 당 강섬유 개수는 타설 방식에 크게 영향을 받기 때문에, 모든 시편은 한 쪽 모서리에서 반대편 모서리 방향으로 배합을 흘려주며 타설하여 섬유 배열이 인장력이 작용하는 방향과 평행한 방향을 갖도록 하였다. 상기의 작업이 완료한 직후 타설된 표면을 플라스틱 비닐로 덮어 급격한 수분 증발을 방지하였다. 타설이 완료된 시편은 상온에서 24시간의 양생 이후 탈형한 뒤 90 °C 온도에서 72시간 동안 증기양생을 실시하였다.

2.2 시편 제작 및 초저온 냉각 실험

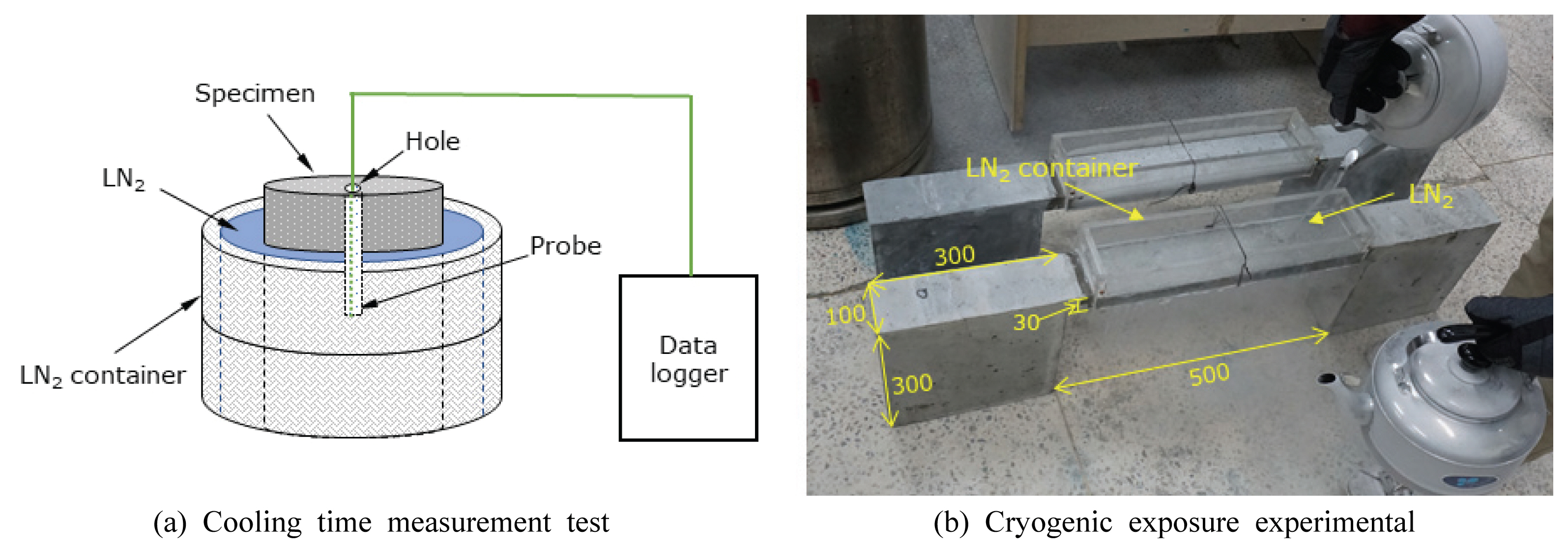

실험을 위해 제작된 시편은 크게 세 종류로, 휨 실험을 위한 30 × 100 × 400 mm3 크기의 얇은 보 형태의 시편과 Fig. 2(a)와 같은 초저온 냉각시간 측정 실험을 위한 ø 100 × 200 mm 크기의 원주형 시편 중앙에 100 mm 깊이의 작은 구멍이 뚫린 시편을 제작하였고 초저온 냉각 실험을 위해 Fig. 2(b)와 같이 30 × 100 × 500 mm3 크기의 얇은 보가 양쪽 끝의 100 × 300 × 300 mm3 크기의 콘크리트 덩어리에 연결되어있는 형태의 시편을 제작하였다. 초저온 냉각 실험 이후 Fig. 2(b)의 해당 시편은 중앙부를 400 mm 길이로 절단하여 30 × 100 × 400 mm3 크기로 만든 뒤 휨 실험에 재사용되었다.

LNG 저장 탱크의 초저온 유체가 콘크리트에 접촉하였을 때의 영향을 평가하기 위해 끓는점이 약 –196 °C인 액체질소(Liquid Nitrogen, LN2)를 이용하여 직접적인 초저온 냉각실험을 실시하였다. LNG의 끓는점이 약 –162 °C 임을 고려하여 시편의 냉각 목표 온도는 –165 °C로 설정하였다. 냉각실험 중 시편 내부의 온도 변화를 직접 측정하는 것은 매우 어려운 방법이므로, 초저온 냉각시간 측정 실험을 실시하여 다른 형태의 콘크리트 시편의 내부가 초저온(–165 °C)까지 냉각되는데 필요한 시간을 추정하였다.

Fig. 2(a)는 초저온 냉각시간 측정 실험을 나타낸다. 원주형 시편 중앙부의 작은 구멍에 온도계를 삽입하여 외부 표면이 초저온에 노출되었을 때 내부 중심부의 온도 변화를 측정하였으며, 일반 콘크리트 시편과 S65 강섬유가 사용된 초고성능 콘크리트 시편을 대상으로 실험을 실시하였다.

Fig. 2(b)는 LNG 탱크의 외조로 사용되는 콘크리트에 LNG가 유출되었을 때 균열 거동 및 손상을 모사하기 위한 초저온 노출 실험을 나타낸다. 액체질소를 중앙부에 직접적으로 노출하였으며, 양 끝단의 커다란 콘크리트 매스를 이용해 초저온으로 인한 중앙부의 수축이 구속되게 하였다. 중앙부에 액체질소를 담아두기 위해 아크릴을 볼트와 너트를 이용하여 조립 및 부착하였다. 액체질소가 새어나가지 않도록 실험 도중 새어나가지 않도록 아크릴판과 시편의 틈새는 실리콘을 이용해 밀폐하였다. 상단 표면에서 액체질소 노출을 시작하여 하단의 표면이 초저온에 도달할 때 까지 약 20분 동안 실험을 진행하였으며, 실험 종료 즉시 광학현미경을 이용하여 표면관찰을 실시하였다.

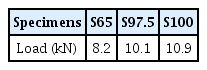

또한 초고성능 콘크리트의 경우 일반 콘크리트와 비교하였을 때 매우 높은 매트릭스 강도를 보이고, 낮은 물-결합재 비로 인해 적은 양의 공극수를 포함하고 있다. 또한 체적비 2%의 일자형 강섬유로 보강되어있기 때문에 첫 균열 이후 하중이 감소하지 않고 증가하는 균열 후 연성(Strain- and deflection hardening) 거동을 보이며 높은 인장 저항성을 갖는 것이 특징이다. 따라서 초고성능 콘크리트는 일반 콘크리트보다 초저온 노출로 인한 균열 저항성이 높기 때문에 초저온 노출 실험 이후 재단된 시편을 대상으로 2차 초저온 노출 실험을 실시하였다. 강섬유가 포함된 초고성능 콘크리트는 인장 및 휨 하중이 작용하였을 때 첫 균열이 발생한 이후 균열 후 연성 거동을 보이며 섬유 가교효과를 통한 100 ㎛ 미만의 수많은 미세균열을 수반하게 된다. 따라서 수많은 미세균열이 수반된 초고성능 콘크리트를 액체질소에 직접적으로 담가서 약 한 시간의 충분한 시간 동안 2차 초저온 노출을 실시하였다. 초고성능 콘크리트의 미세균열 유도는 4점 휨 실험을 통해 하중을 작용함으로써 실시되었고, 섬유 종류에 따라 최대 하중이 달라지기 때문에 상온(Ambient)에서의 실험 결과를 토대로 작용 하중을 다르게 하였다. 작용 하중은 첫 균열이 발생했을 때 하중 값과 최대 하중 값의 중간 값으로 결정하였으며 Table 4와 같다.

2.3 4점 휨 실험

콘크리트의 초저온 노출에 따른 역학적 거동을 평가하기 위해 4점 휨 실험을 진행하였다. 일반 콘크리트는 상온(Ambient) 및 초저온 노출 실험 이후 3일 기건 양생(Cryogenic-AC)의 두 종류 조건 아래에서 휨 시험을 실시하였으며, 초고성능 콘크리트는 상온(Ambient) 및 초저온 노출 이후 3일 기건 양생(Cryogenic-AC), 초저온 노출 이후 28일 수중양생(Cryogenic-WC)의 세 종류 조건 아래에서 휨 시험을 실시하였다.

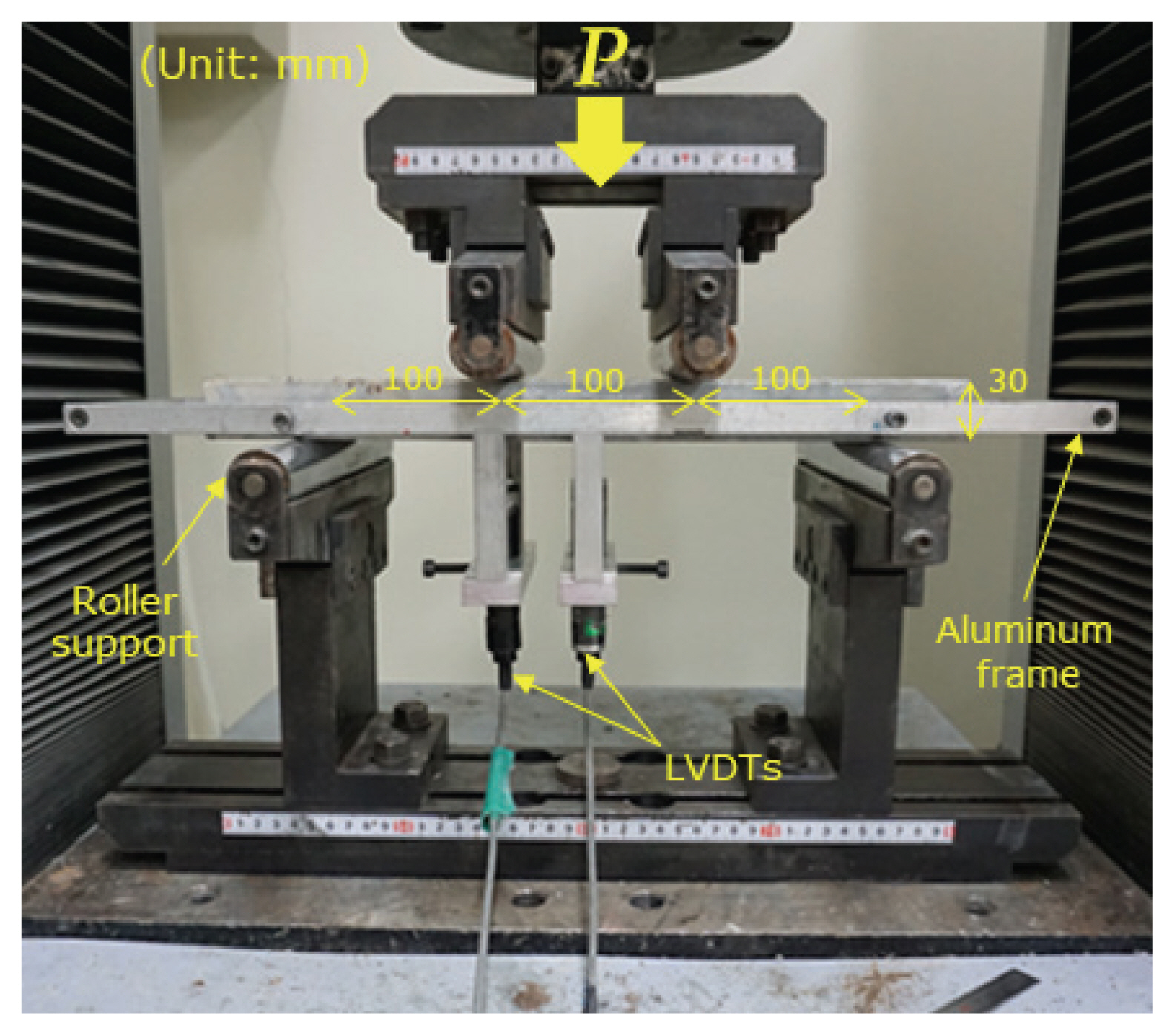

Fig. 3은 4점 휨 실험 셋업을 나타내며, 시편의 크기(30 × 100 × 400 mm3)를 제외하고 ASTM C1609 (2012)에 따라 진행되었다. 실험 결과의 정확성을 높이기 위해 각 변수 및 조건별로 3개의 시편을 제작하여 시험을 실시하였다. 250 kN 용량의 만능재료시험기(UTM)을 이용하여 변위제어 방식으로 0.04 mm/min의 속도로 일축 하중을 적용하였다. 적용된 하중은 로드셀을 이용하여 측정하였으며, 지점의 조건은 Roller support가 적용되었다. 중앙부의 처짐은 Linear variable differential transformers (LVDTs)를 이용하여 최대 9 mm까지 측정하였으며, LVDTs는 알루미늄 프레임을 이용하여 실험체에 고정하였다.

2.4 초고성능 콘크리트의 자기치유 및 시편 표면 관찰

1차 및 2차 초저온 노출 이후 초고성능 콘크리트의 자기치유 성능을 평가하기 위해 28일 동안 상온의 수조에서 수중양생이 실시되었다.

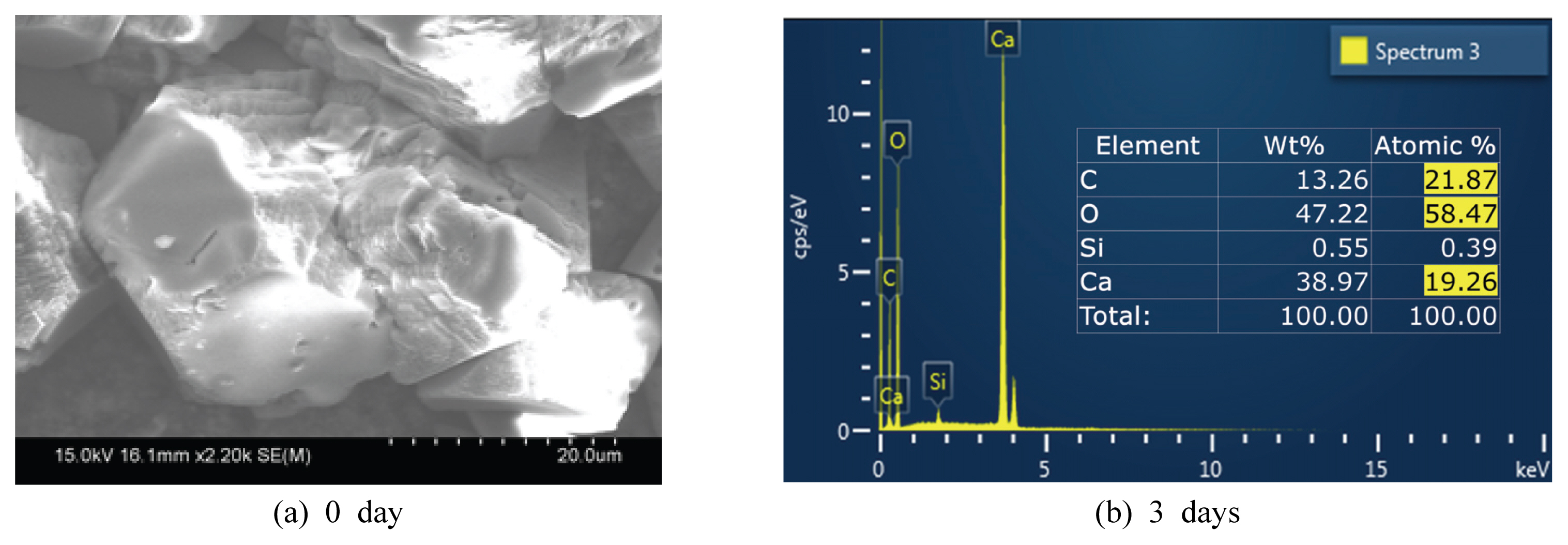

초저온 냉각 전후 시편의 균열 거동을 평가하기 위해 최대 500배율의 광학현미경을 이용하여 일반 콘크리트와 초고성능 콘크리트의 표면을 관찰하였다. 또한 초고성능 콘크리트의 28일 동안의 수중 양생에 따른 자기치유 거동을 평가하기 위해 15 × 15 × 15 mm3 크기의 샘플을 추출하여 수중양생 기간(0, 1, 7, 14, 28일)에 따라 주사전자현미경(Scanning Electron Microscopy, SEM) 촬영을 진행하였고, 균열 채움 물질을 확인하기 위해 Energy Dispersive X-ray spectroscopy (EDX) 분석을 진행하였다.

3. 결과 분석 및 토의

3.1 초저온 냉각 시간 결정

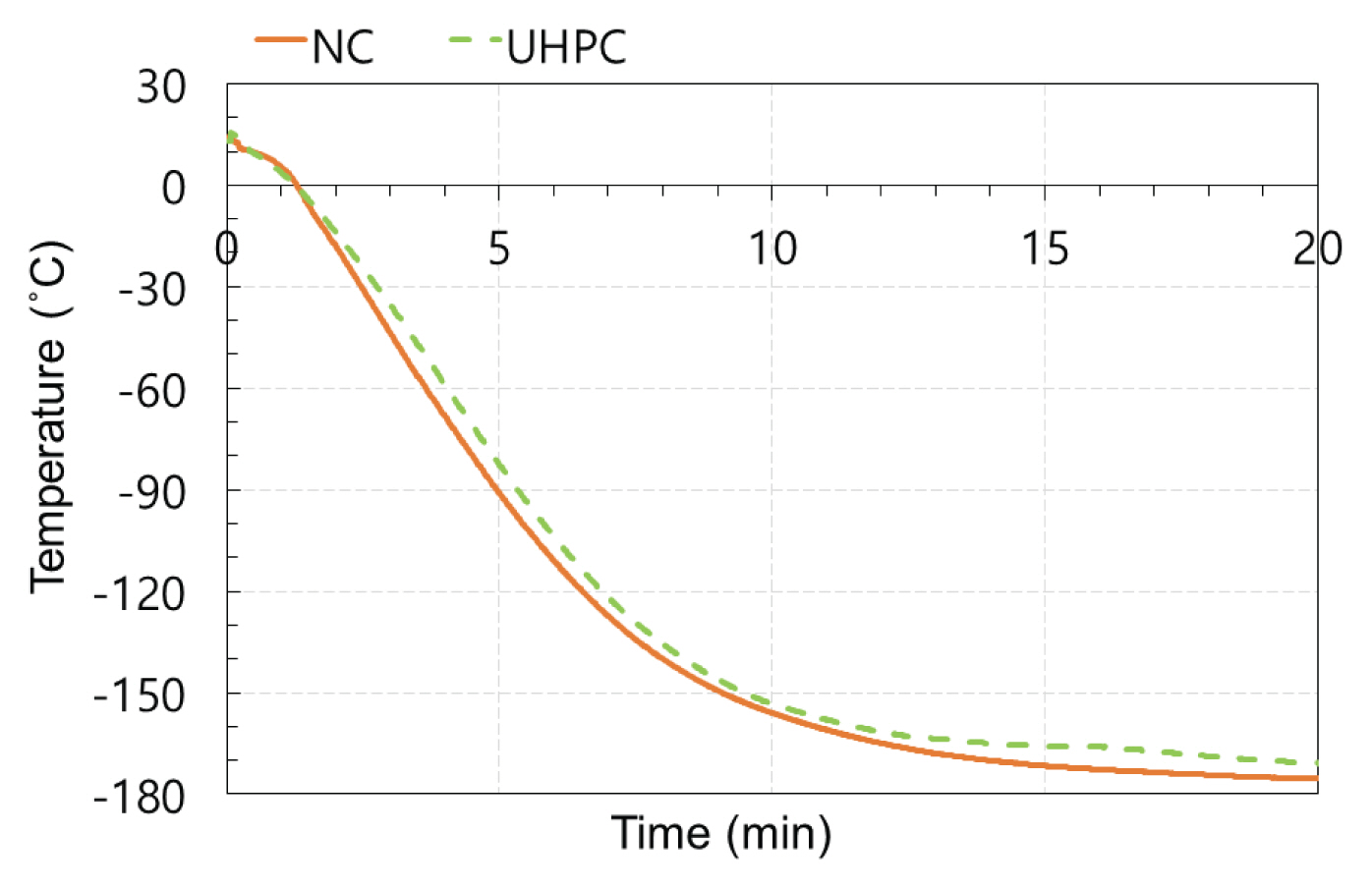

Fig. 4는 액체질소 냉각 시간에 따른 일반 콘크리트와 초고성능 콘크리트 원주형 시편의 중심부의 온도 변화를 나타낸다. 일반 콘크리트와 초고성능 콘크리트의 시간에 따른 중심부 온도 감소 경향은 큰 차이를 보이지 않으며, 중심부의 온도는 초기에 약 – 150 °C까지 급격하게 감소하는 경향을 보인다. 이후 중심부의 온도는 천천히 감소하는 경향을 보이며, 20분이 냉각시간이 지난 후 일반 콘크리트와 초고성능 콘크리트의 중심부 온도는 각각 – 175 °C와 – 171 °C로 기록되었다.

일반 콘크리트와 초고성능 콘크리트가 목표 냉각 온도(–165 °C)에 도달하기까지 각각 12분, 14분의 시간이 소요되었다. 초저온 노출에 사용된 시편의 형태와 액체질소가 접촉하는 표면적은 초저온 냉각시간 측정 실험에 사용된 원주형 시편과 상이하므로, 실제 초저온 노출 실험에서 냉각시간에 따른 시편 내부의 온도 변화 양상은 다르게 나타날 것이다. 따라서 이러한 차이를 고려하여 초저온 노출 실험에 사용된 시편이 목표 온도에 도달하기까지의 시간을 추정하여야 한다. 냉각시간 측정 실험에 사용된 원주형 시편은 Fig. 2(a)에 나타난 바와 같이 오직 측면만이 액체질소와 맞닿아 냉각되며, 초저온 노출 실험에 사용된 시편은 Fig. 2(b)와 같이 상단 표면만 액체질소와 맞닿아 냉각된다. 따라서 두 시편 각각의 냉각 표면적과 부피의 비를 계산하여 비교한 후 초저온 냉각시간 측정 실험 결과를 토대로 초저온 노출실험의 냉각 시간을 결정하였다. 초저온 냉각시간 측정 실험 시편의 냉각 표면적과 부피 비는 0.04 mm-1로, 초저온 노출 실험 시편의 0.033 mm-1 보다 약 1.2배 큰 값을 가진다. 따라서 이를 고려하여 초저온 노출 실험의 시편이 목표온도에 도달하는데 필요한 시간은 초저온 냉각시간 측정 실험 결과에 1.2배가 곱해진 값보다 큰 20분으로 결정되었다.

2차 초저온 노출 실험에서는 30 × 100 × 400 cm3 크기의 초고성능 콘크리트 시편을 액체질소에 완전히 담그기 때문에 냉각 표면적과 부피의 비율은 0.092 cm-1로 초저온 냉각시간 측정 시험의 값보다 2.3배 큰 값을 나타낸다. 이를 고려하였을 때 냉각시간은 약 6분으로 결정되어야 하지만, 초저온 노출이 미세균열이 유도된 초고성능 콘크리트에 미치는 영향을 보다 확실하게하기 위해 냉각시간은 충분하게 1시간으로 결정하였다.

3.2 일반 콘크리트와 초고성능 콘크리트의 균열 거동

3.2.1 초저온 노출 이후 균열거동

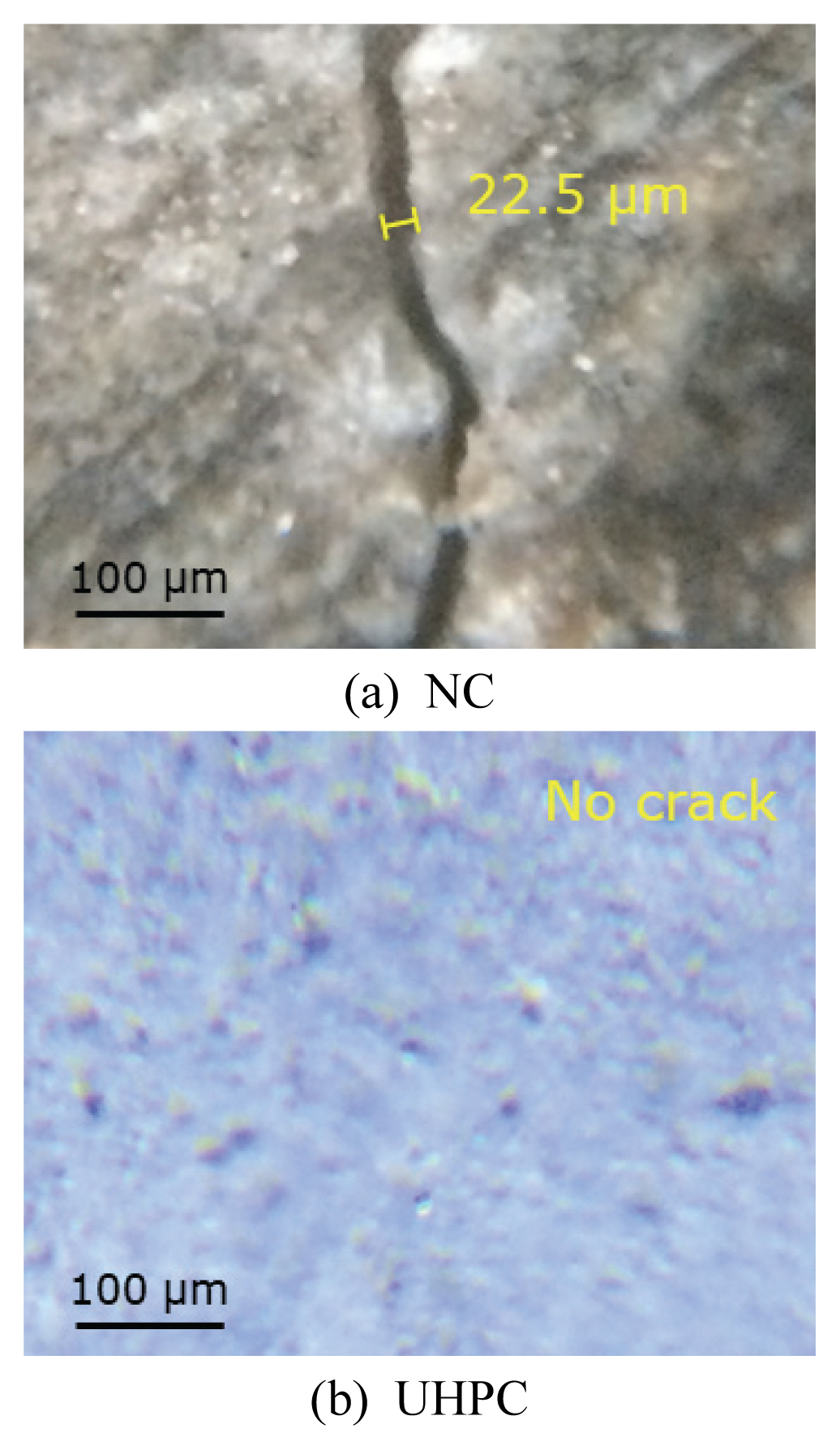

Fig. 5는 일반 콘크리트와 초고성능 콘크리트의 1차 초저온 노출 이후 균열 거동을 나타낸다. 일반 콘크리트는 1차 초저온 노출 이후 중앙부에 온도 변화에 따른 수축의 구속효과로 다수의 미세균열이 발생하였으며, 최대 균열 폭은 22.5 ㎛로 확인되었다. 그러나 초고성능 콘크리트에서는 어떠한 미세균열도 발견되지 않았다. 따라서 1차 초저온 노출 실험 결과 초고성능 콘크리트는 초저온 노출에 따른 온도 변화의 구속으로 인한 미세균열 형성을 억제하며, 일반 콘크리트와 비교하였을 때 더 나은 균열 저항 성능을 보이는 것으로 확인되었다.

국부적인 냉각으로 인하여 발생하는 인장 응력은 두 가지로, 공극 내부의 물이 응결되며 발생하는 것과 온도 변화에 의한 구속효과로 발생하는 것이다. 이러한 인장 응력이 매트릭스의 인장강도를 넘어설 때 콘크리트에 미세균열이 발생한다. 매트릭스의 인장강도는 물-결합재 비가 높아질수록 감소하며(Tongaroonsri and Tangtermsirikul, 2008; Kogbara et al., 2013), 초고성능 콘크리트의 낮은 물-결합재 비(0.20)로 인해 매트릭스에 첫 균열이 발생하는 강도는 일반 콘크리트에 비해 높게 나타난다(Yoo et al., 2013; Yoo et al., 2016). 또한 공극 내부의 물이 응결되며 팽창함에 따라 매트릭스에 균열이 발생하므로(Dahmani et al., 2007), 콘크리트의 공극률은 초저온에서의 균열 형성 메커니즘에 매우 중요한 역할을 한다. 따라서 콘크리트의 공극률이 낮을수록 미세균열 예방에 뛰어난 것을 확인할 수 있다. Teichmann and Schmidt (2004)에 따르면 일반 콘크리트의 총 공극률은 부피비로 15%이며 초고성능 콘크리트의 총 공극률은 6%이다. 또한 Rostásy et al. (1979)와 Rostásy et al. (1980)에 따르면 초저온 냉각 이후 상온으로 회복되는 과정에서 직경이 50 nm보다 큰 공극은 내부에 손상이 발생하며 크기가 커진 반면에, 직경이 50 nm보다 작은 공극은 크기에 변화가 없었다. 즉, 공극분포는 초저온에서 내부 손상 저항 성능에 큰 영향을 미치는 것으로 판단할 수 있다. 초고성능 콘크리트의 공극은 주로 10~30 nm에 분포하는 반면에, 일반 콘크리트의 공극은 100~150 nm에 분포한다(Chan et al., 2000; Rougeau and Borys, 2004). 초고성능 콘크리트의 이러한 공극 분포는 배합에 사용된 미세한 입자의 실리카퓸이 매트릭스의 빈 공간을 밀실하게 채워주기 때문이다(Rougeau and Borys, 2004). 따라서 초고성능 콘크리트는 일반콘크리트와 비교하여 초저온 환경 노출에 의한 미세균열 형성에 더 나은 저항 성능을 나타내는 것으로 판단된다.

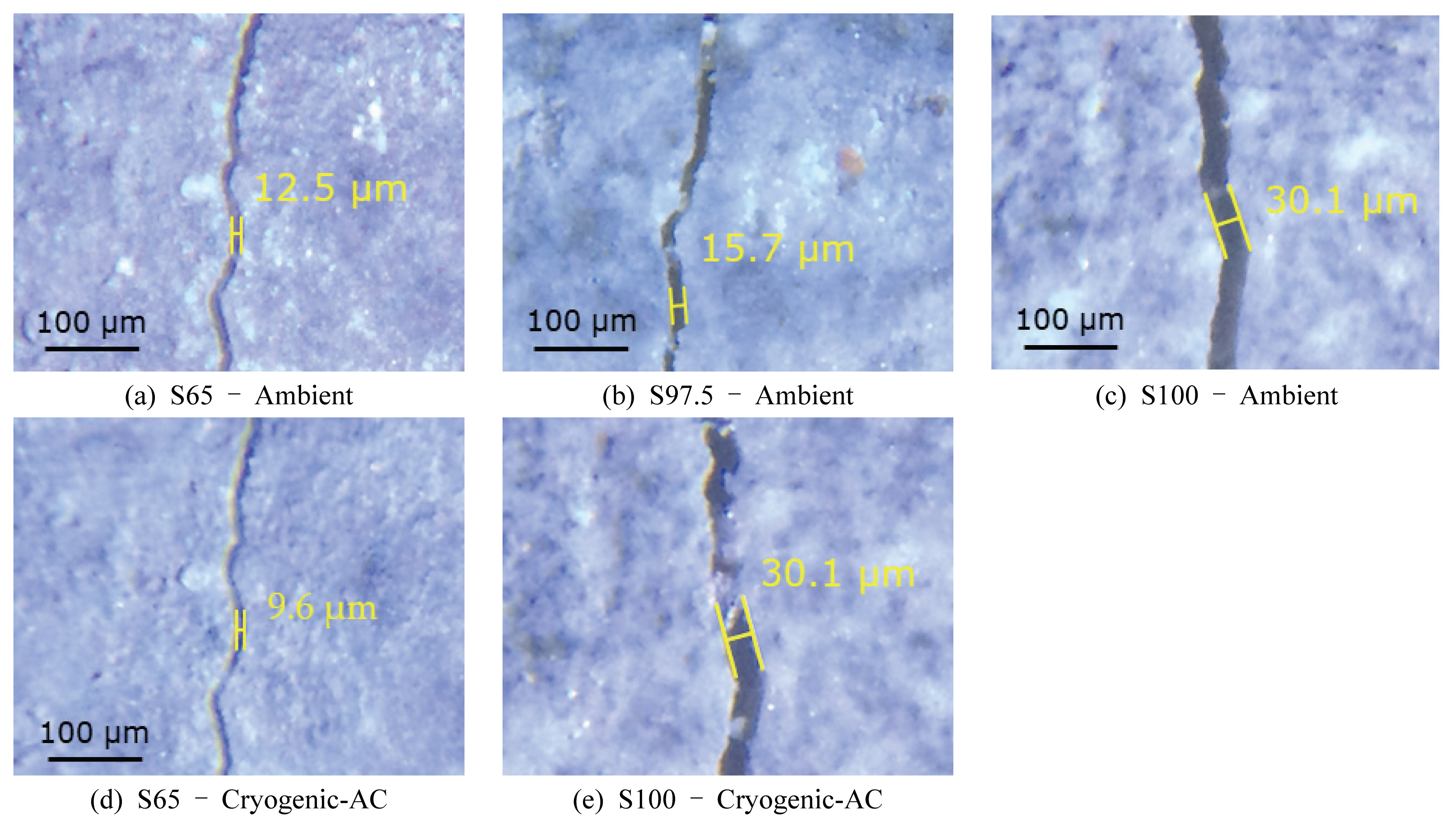

Fig. 6은 2차 초저온 노출에 따른 초고성능 콘크리트의 균열 거동을 보여준다. 상온에서 미세균열 유도를 위한 사전하중 적용 이후 S65 시편의 최대 미세균열 폭은 12.5 ㎛로 확인되었으며, S97.5 및 S100 시편은 각각 15.7 ㎛과 30.1 ㎛으로 확인되었다. 사용된 강섬유의 형상비가 증가할수록 미세균열의 최대 폭이 증가하는 경향을 보이며, 이는 사전에 미세균열을 유도하기 위해 적용한 하중에 의해 발생한 잔여 처짐 값에 따른 것으로 확인된다. 각 섬유 변수별 잔여 처짐 값은 S65, S97.5, S100 순서로 각각 0.15, 0.43, 0.62 mm이며, S100 시편의 잔여 처짐 값은 S65시편의 잔여 처짐 값과 비교하였을 때 약 4배가량 큰 값을 보인다.

2차 초저온 노출 이후 동일한 미세균열을 관찰하였을 때 균열 폭의 감소 현상을 확인하였다. Figs. 6(d) and (e)는 S65 시편과 S100 시편의 2차 초저온 노출 이후 3일 동안의 기건 양생 이후 미세균열을 나타내는데, S65 시편의 미세균열은 9.6 ㎛로 감소한 반면 S100 시편의 미세균열은 큰 변화를 보이지 않는다. S65시편의 미세균열 폭 감소 현상은 초저온 노출 이후 상온에서 온도를 회복함에 따라 표면에 응결되는 성에가 녹음으로써 생성된 물에 의해 발생한 자기 치유 현상에 의한 것으로 이러한 과정은 Fig. 7에 상세히 나타나있다. Fig. 7(b)에 보이는 바와 같이 초저온 노출 이후 상온으로 회복됨에 따라 시편 표면 및 미세균열에 얼음이 형성되는 것을 확인 할 수 있었다. 이러한 얼음은 상온에서 시간이 지남에 따라 물로 녹아 시편의 자기치유가 가능하게 한 것으로 판단된다. Edvardsen (1999)에 따르면 균열의 자기치유 속도는 균열 폭에 영향을 받으며, 넓은 균열일수록 자기치유에 더 많은 시간을 필요로 한다. 따라서 초저온 노출로 인하여 물에 노출되는 짧은 시간동안 S65 시편의 좁은 미세균열만이 치유된 것으로 확인되며, S65 강섬유를 사용하였을 때 초저온 노출로 인한 미세균열의 치유가 가능한 것으로 확인되었다.

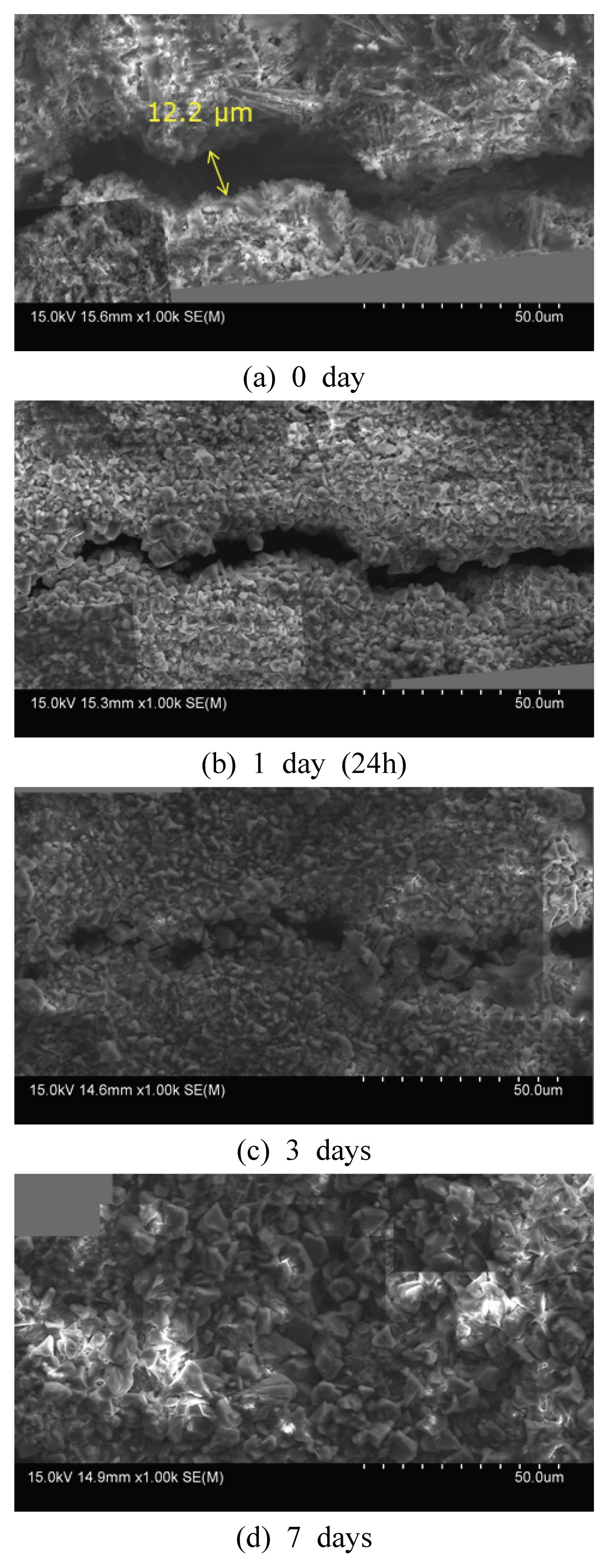

3.2.2 28일 수중양생에 따른 균열거동

초고성능 콘크리트의 2차 초저온 노출 이후 SEM-EDX 분석을 통해 28일의 수중양생기간 동안 균열 폭이 다른 초고성능 콘크리트의 자기치유 성능을 평가하였다. 12.2 ㎛의 미세균열과 62.1 ㎛ 미세균열을 0, 1, 3, 7, 14, 28일동안 수중양생을 진행하며 관찰하였으며 결과는 Figs. 8 and 9에 나타내었다. Fig. 8에서 보이는 바와 같이 12.2 ㎛의 좁은 미세균열은 단 하루의 수중양생을 통해 균열채움물질로 빠르게 채워지는 것을 확인 할 수 있으며, 3일의 수중양생 이후 미세균열의 대부분이 균열채움물질로 채워진 것을 확인할 수 있고, 7일의 수중양생 이후 미세균열이 모두 채워진 것을 확인할 수 있다. 반면에 Fig. 9의 비교적 넓은 62.1 ㎛의 미세균열은 3일의 수중양생 이후에 큰 변화를 보이지 않으며, 7일의 수중양생 이후 균열채움물질로 미세균열이 일부 채워진 것을 확인할 수 있고, 최종적으로 28일의 수중양생 이후 균열이 모두 채워진 것을 확인하였다. 따라서 수중양생을 통한 균열채움 현상은 균열 폭에 큰 영향을 받는 것을 확인할 수 있었으며, 좁은 미세균열이 넓은 미세균열보다 더 빠르게 채워지는 것을 확인할 수 있었다.

미세균열에 새롭게 형성된 균열채움물질을 규명하기 위해 해당 시편에 EDX 분석을 진행하였으며 결과는 Fig. 10에 나타내었다. 균열채움물질은 주로 탄소(C)와 산소(O), 칼슘(Ca)으로 구성되어 있으며, 이들의 원자 구성 비율은 각각 21.87:58.47:19.26으로 확인되었다. 이러한 원자 구성 비율은 탄산칼슘(CaCO3)의 20:60:20과 매우 유사한 값을 보이기 때문에 균열채움물질은 탄산칼슘으로 판명되었다. 이러한 결과는 Edvardsen (1999)와 Homma et al. (2009), Kwon et al. (2013)의 연구결과와 일치한다.

Edvardsen (1999)는 균열 내부에서 탄산칼슘의 형성은 자기치유 현상의 거의 유일한 원인이라고 언급하였으며, 아래 Eqs. (1) ~ (3)과 같이 물이 반응하여 탄산칼슘이 형성되는 화학반응 메커니즘을 제시하였다.

대기 중의 이산화탄소가 물에 녹으면 탄산염(CO32-)과 탄산수소염(HCO3-)이 형성된다. 균열면을 따라 존재하는 수산화칼슘(Ca(OH)2)에서 자유 칼슘 이온이 방출되고, 탄산염과 탄산수소염이 이와 반응하면 마침내 탄산칼슘(CaCO3)이 형성된다.

3.3 일반 콘크리트와 초고성능 콘크리트의 휨 거동

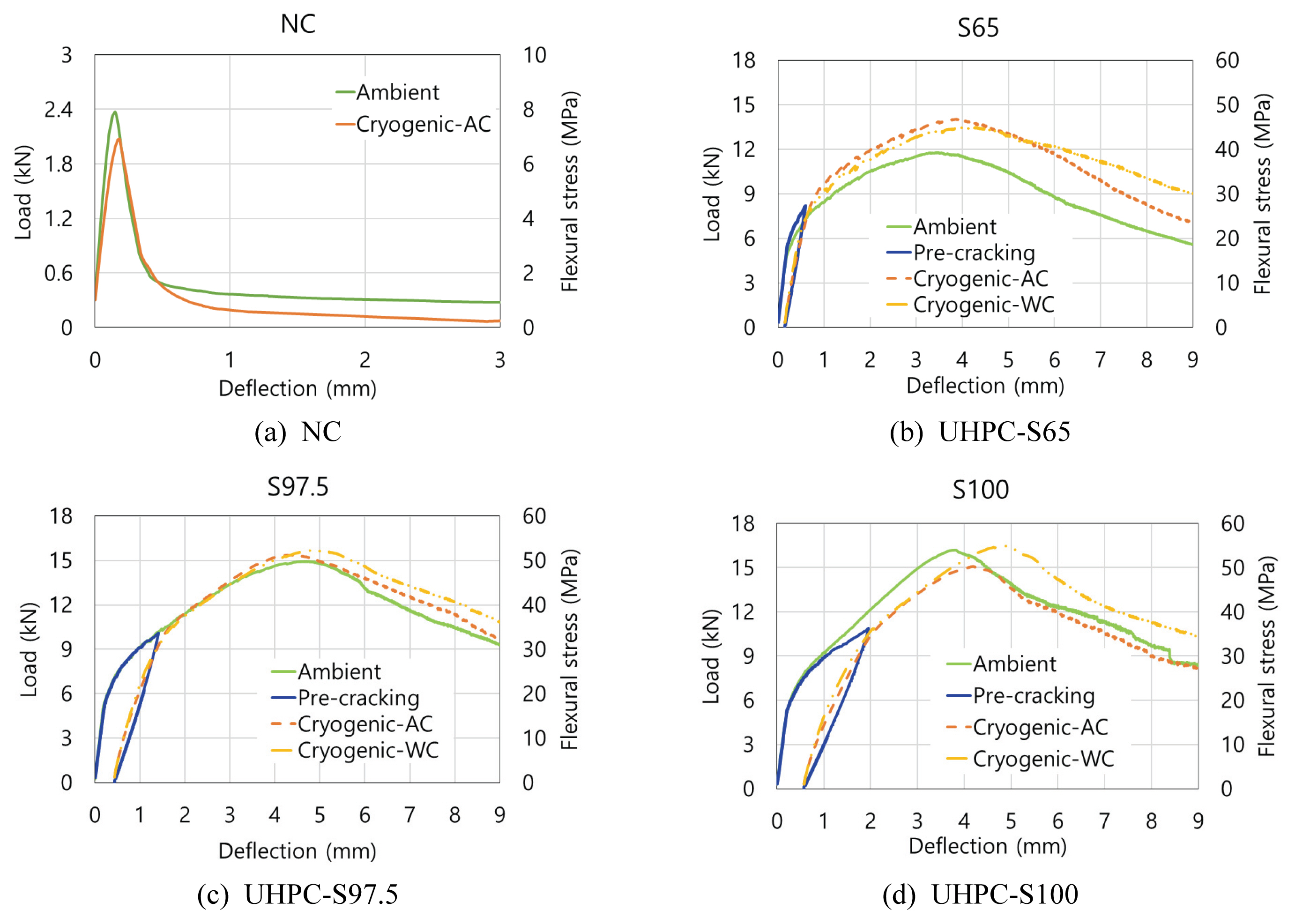

Fig. 11은 일반 콘크리트와 초고성능 콘크리트의 각각 조건(Ambient, Cryogenic-AC, Cryogenic-WC) 아래에서 4점 휨 실험에 따른 하중-변위 곡선을 나타낸다. 상온에서 초고성능 콘크리트는 일반 콘크리트와 비교하였을 때 사용된 강섬유의 종류와 관계없이 매우 뛰어난 것으로 나타났다. 특히 초고성능 콘크리트는 매우 낮은 물-결합재 비로 인하여 시멘트 매트릭스 강도가 높고, 강섬유의 혼입으로 인하여 매우 높은 휨 강도를 나타내었다.

일반 콘크리트의 경우 첫 균열 발생 이후 휨 강도가 급격히 감소하는데, 이는 섬유가 혼입되지 않아 인장 저항 성능을 나타내지 않기 때문이다. 그러나 완전히 강도가 0 값으로 감소하는 매우 급격한 파괴는 보이지 않았는데, 이는 굵은 골재의 골재 맞물림 현상 때문이다. 또한 일반콘크리트의 1차 초저온 노출 이후 휨 성능 감소를 확인 할 수 있었으며 이는 앞서 언급한 바와 같이 초저온 노출 이후 미세균열이 발생하였기 때문이다.

UHPC의 경우 사용된 강섬유의 종류에 따라 휨 성능이 다르게 나타났다. S65 섬유가 사용된 UHPC의 휨 성능이 가장 낮은 것으로 나타났고, S100 섬유가 사용된 UHPC의 휨 성능이 가장 높은 것으로 확인 되었다. MS 섬유가 사용된 실험체의 휨 강도는 SS 섬유 실험체보다 크고 LS 섬유 실험체보다 작은 것으로 확인 되었다. 이러한 결과의 원인은 사용된 강섬유의 형상비(Lf/df)가 다르기 때문이다. 초고성능 콘크리트의 균열 이후 최대강도는 섬유의 형상비와 혼입률에 의해 결정된다고 알려졌으며, 다음 Eq. (4)와 같다.

여기서 σpc는 균열 이후 최대 휨 응력을 나타내며, λ는 강섬유의 분산성과 방향성, 뭉침 현상 등을 고려한 계수이며, τ는 강섬유의 부착응력을, Vf는 강섬유의 혼입률을, Lf는 강섬유의 길이를, df는 강섬유의 직경을 나타낸다. 본 실험에 사용된 강섬유의 혼입률은 모두 2%로 같으며, 모든 강섬유가 고르게 잘 분산되었다고 가정하였을 때 균열 이후 최대 휨 강도를 결정하는 것은 강섬유의 형상비(Lf/df)이다. 즉, 섬유의 형상비가 가장 높은 S100 섬유가 휨 성능 면에서 가장 뛰어난 섬유로 확인되었다.

UHPC의 2차 초저온 노출 이후 거동 또한 강섬유의 종류에 따라 다르게 나타났다. Cryogenic-AC 조건 아래에서 S65 섬유를 사용한 UHPC의 휨 성능은 크게 증가한 반면에 S97.5 섬유를 사용한 UHPC의 휨 성능은 큰 차이를 보이지 않았으며, S100 섬유를 사용한 UHPC의 휨 성능은 크게 감소 한 것을 확인 할 수 있다. 이러한 결과는 2차 초저온 노출 실험을 진행 할 때 사전에 유도된 미세균열에 따른 것으로 판단되며, 앞서 언급한 바와 같이 잔류 처짐 값의 차이로 인한 미세균열 폭의 차이가 2차 초저온 노출에 영향을 준 것으로 판단된다. 최대 균열 폭이 가장 좁고 초저온 노출 이후 균열 폭 감소 현상을 확인한 S65 시편은 초저온 노출 이후 자기치유 현상으로 인하여 휨 성능의 향상이 이루어진 것으로 볼 수 있으며, S100 시편은 넓은 미세균열이 초저온 노출에 의한 손상을 더욱 심각하게 하여 휨 성능 감소로 이어진 것을 확인 할 수 있다. UHPC의 2차 초저온 노출 이후 28일 동안 수중양생을 진행한 시편(Cryogenic-WC)의 휨 성능은 기존 상온에서의 휨 성능과 동일하거나 높은 것으로 확인되었다. 이러한 결과는 SEM 분석 결과로 확인한 바와 같이 28일의 수중양생을 통해 미세균열이 및 초저온에 의한 손상이 모두 회복되었기 때문이다.

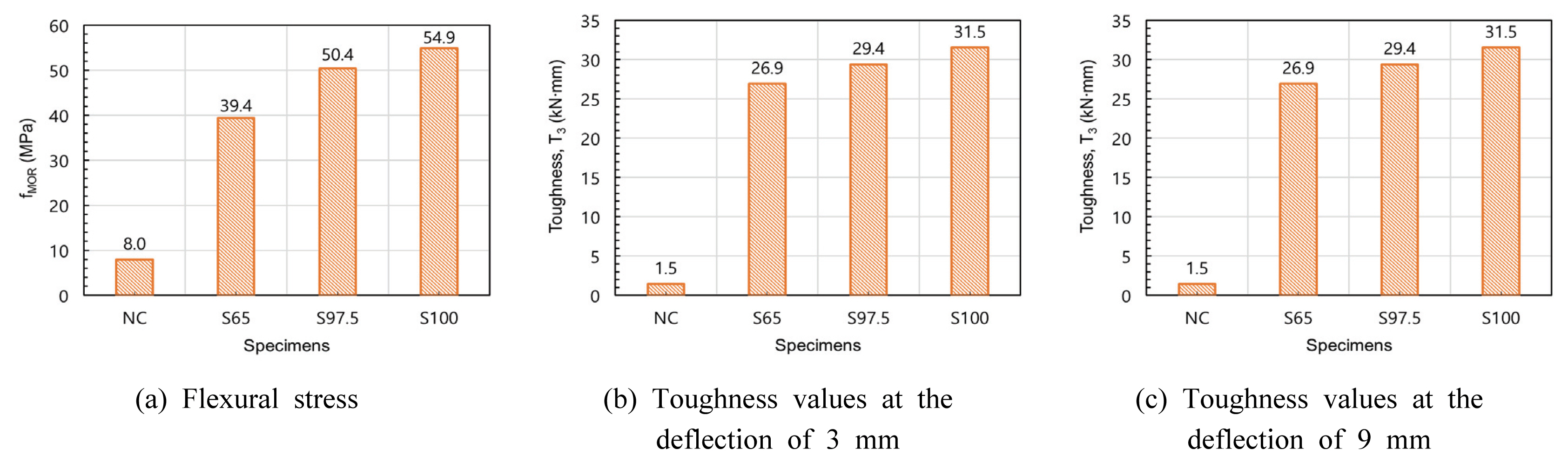

3.3.1 상온에서의 휨 거동

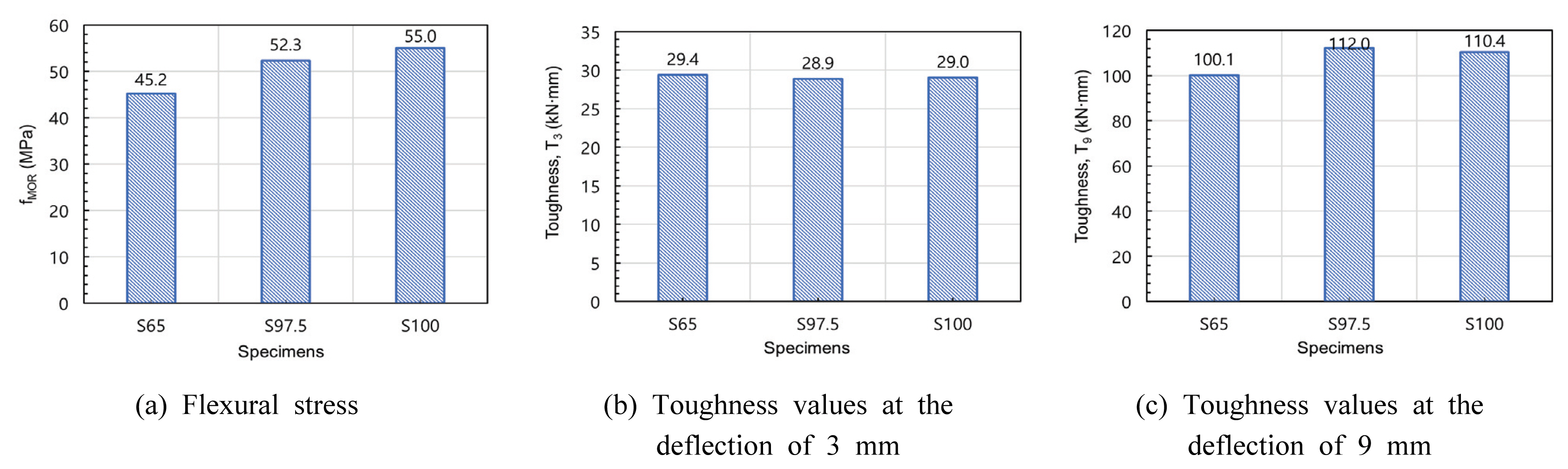

Fig. 12는 일반 콘크리트와 초고성능 콘크리트의 상온(Ambient)에서의 휨 성능을 평가하기 위한 다양한 지표를 나타낸다. 휨 강도는 f=PL/bd2와 같이 계산되었으며, 여기서 f는 휨 강도, P는 적용 하중, b는 실험체의 폭, d는 실험체의 높이를 나타낸다. 에너지 소산능력은 toughness를 이용해서 평가 되었으며, toughness는 하중-변위 휨 곡선에서 특정 변위(3 mm, 9 mm)까지의 면적으로 계산되었다.

S65 섬유를 사용한 UHPC의 평균 휨 강도는 39.4 MPa로 나타났으며, S97.5 섬유를 사용한 UHPC의 평균 휨 강도는 50.4 MPa로, S100 섬유를 사용한 UHPC의 휨 강도는 54.9 MPa로 나타났으며, 이러한 값들은 일반 콘크리트의 평균 휨 강도인 8.0 MPa와 비교할 때 약 5배, 6배, 7배 큰 값으로 확인되었다.

일반 콘크리트의 3 mm 변위까지의 toughness 값은 1.5 KN⋅mm로 계산되었으며, S65 섬유를 사용한 UHPC의 toughness 값은 섬유 종류 별로 각각26.9, 29.4, 31.5 KN⋅mm로 계산되었다. UHPC가 일반 콘크리트보다 매우 우수한 에너지 소산능력을 갖는 것으로 확인되었으며, 휨 강도와 같이 UHPC의 강섬유의 형상비가 커짐에 따라 에너지 소산능력 또한 증가하는 것을 확인하였다. 섬유 종류에 따른 UHPC의 9 mm 변위까지의 toughness 값은 각각 80.3, 105.7, 106.1 KN⋅mm로 계산되었으며, 이 또한 휨 강도 및 3 mm 변위까지의 toughness 값과 같은 경향을 나타냈다.

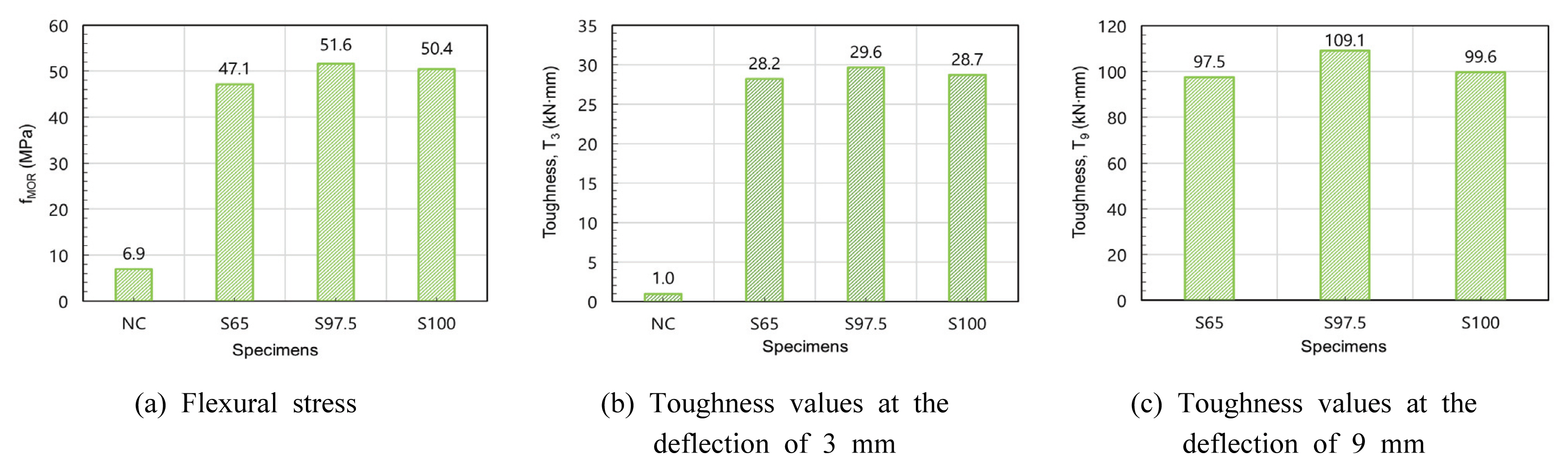

3.3.2 초저온 노출 이후 휨 거동

Fig. 13은 일반 콘크리트와 초고성능 콘크리트의 초저온 노출 이후(Cryogenic-AC) 휨 성능 지표를 나타낸다. 초저온 노출 이후에도 UHPC는 일반 콘크리트보다 매우 높은 휨 성능을 나타내는 것이 확인되었다.

일반 콘크리트의 경우 초저온 노출 이후 휨 강도는 6.9 MPa로 상온에서의 휨 강도와 비교하였을 때 약 13% 감소한 것으로 확인되었다. 또한 3 mm 변위에서의 toughness 값은 1.0 KN⋅mm로 상온에서의 값과 비교하였을 때 약 33% 감소한 것으로 확인되었다. 이러한 결과는 앞서 균열거동에서 확인한 바와 같이 초저온 노출로 인한 표면의 균열 생성 등의 손상이 발생하였기 때문이다.

초고성능 콘크리트의 경우 초저온 노출 이후 상온에서의 휨 성능 지표와 비교하였을 때 S65 시편의 휨 강도는 약 20% 향상되었으며, S97.5 시편의 휨 강도는 약 2% 향상되었고, S100 시편의 휨 강도는 약 8% 감소하였다. 특히 초저온 노출로 인한 손상으로 S100 섬유를 사용한 UHPC의 휨 성능이 S97.5 섬유를 사용한 UHPC의 휨 성능 보다 작게 측정된 것을 확인하였다. 게다가 S65 섬유를 사용한 UHPC의 초저온 노출 이후 자기치유로 인한 휨 성능 향상과 맞물려 9 mm에서의 toughness 값은 S65 시편과 큰 차이를 보이지 않았다. 이러한 결과는 앞서 언급한 바와 같이 사전에 유도된 미세균열 폭에 따른 자기치유 거동 및 손상 정도의 차이로 인한 것이며, 초고성능 콘크리트에 초저온 노출로 인한 손상이 발생 할 시에는 S97.5 섬유 또는 S65 섬유를 사용하는 것이 휨 성능 확보에 유리한 점을 확인할 수 있었다.

3.3.3 28일 수중양생에 따른 휨 거동

Fig. 14는 초고성능 콘크리트의 초저온 노출 이후 28일의 수중양생(Cryogenic-WC)에 따른 휨 성능 지표를 나타낸다. 상온에서의 휨 성능과 비교하였을 때 초저온 노출 이후 28일의 수중양생을 실시한 초고성능 콘크리트의 휨 성능은 섬유 종류에 관계없이 모두 회복 혹은 향상된 것으로 확인되었다. S65 섬유를 사용하였을 때 휨강도는 약 15% 증가하였으며, S97.5 섬유를 사용하였을 때는 약 4% 증가하였고, S100 섬유를 사용하였을 때는 기존 상온의 휨 강도를 완전히 회복하였다. 따라서 28일의 수중양생을 통해 초저온 노출로 인한 휨 성능의 손상을 회복할 수 있는 것을 확인하였다.

4. 결 론

본 연구에서는 최근 정부의 에너지전환 정책 등으로 인한 액화천연가스의 수요 증가가 예상됨에 따라 누출사고 발생 시 사회재난 사고로 연결될 수 있는 LNG 저장탱크의 안전성을 향상시키기 위해 초고성능 콘크리트를 외조 구조물에 적용시키기 위한 연구를 진행하였다.

일반 콘크리트와 초고성능 콘크리트의 초저온 노출에 따른 휨 거동 및 균열거동, 자기치유 거동을 평가하였으며, 일반 콘크리트는 대조군으로써 현재 한국가스공사에서 외조의 건설재료로 적용되고있는 배합을 사용하였다. 초고성능 콘크리트는 세 종류(S65, S97.5, S100)의 강섬유를 사용하여 강섬유의 종류에 따른 영향을 평가하였다. 이를 위해 4점 휨 실험 및 초저온 노출 실험, 광학 현미경 관찰, SEM-EDX 분석을 수행하였으며, 주요 연구결과는 다음과 같다.

(1) 초저온 노출 이후 일반 콘크리트에 다수의 미세균열을 확인하였으나 초고성능 콘크리트에서는 어떠한 결함 및 균열이 발생하지 않았다. 따라서 초고성능 콘크리트는 일반콘크리트와 비교하였을 때 초저온 노출에 따른 균열에 높은 저항성능을 갖는 것을 확인하였다.

(2) 세 종류의 강섬유 중 S65 섬유가 사용된 초고성능 콘크리트에서 초저온 노출 이후 상온에서 온도를 회복함에 따라 발생하는 물로 인한 균열 폭 감소 현상을 확인하였다.

(3) SEM-EDX 분석을 통해 12.2 ㎛의 미세균열과 62.1 ㎛ 미세균열이 채워지는 기간은 각각 7일, 28일로 확인되었으며, 12.2 ㎛의 좁은 미세균열은 초기 1일차에 균열이 빠르게 채워지는 것을 확인하였다. 또한 EDX 원소분석을 통해 균열채움 물질은 탄산칼슘(CaCO3)임을 확인하였다.

(4) 초고성능 콘크리트는 일반 콘크리트와 비교하였을 때 초저온 노출과 관계없이 최대 약 7배 높은 휨 강도를 보이며, 에너지 소산능력 또한 매우 뛰어난 것으로 확인되었다.

(5) S100 섬유가 사용된 초고성능 콘크리트는 2차 초저온 노출 이후 성능 감소폭이 가장 큰 것으로 확인되었으며, 28일의 수중양생을 통해 모든 종류의 초고성능 콘크리트의 성능이 회복 또는 향상된 것을 확인하였다.

(6) 따라서 LNG 저장탱크의 외조에 S65 섬유를 사용한 초고성능 콘크리트를 적용할 시에 뛰어난 역학적 성능 및 자기치유 특성으로 인한 안정성 및 내구성을 크게 향상시킬수 있을 것으로 판단된다.