혼합형 마찰댐퍼를 적용한 병렬연결 전단벽 부분구조에 대한 실험적 연구

Experimental Study on Structural Performance of Coupled Shear Wall Subassemblages using Hybrid Friction Damper

Article information

Abstract

혼합형 마찰댐퍼는 두 개의 1절점 회전마찰요소와 슬롯형 마찰요소로 구성되어, 다양한 건물변위에서 작동할 수 있다. 혼합형 마찰댐퍼가 적용된 병렬연결 전단벽의 구조성능을 분석하기 위하여 두 개의 병렬연결 전단벽 부분구조 실험체에 대한 구조성능시험을 수행하였다. 실험결과 혼합형 마찰댐퍼의 다단계 슬립 메커니즘이 구조시스템 내에서 작동됨을 검증되었고, 층간변위각 3.5%에서도 병렬연결 전단벽에 경미한 균열만 발생하였고, 혼합형 마찰댐퍼는 안정으로 작동하였다.

Trans Abstract

The hybrid friction damper, which is composed of two one-nodal rotary frictional components and a slotted bolted frictional component, is able to operate at various displacements of building. An experimental study was performed to investigate the structural performance of coupled shear walls using the hybrid friction damper through two coupled shear wall subassemblages. The test results showed that the multi-slip mechanism was verified and the hybrid friction damper activated in coupled shear walls with slight damages at story drift ratio 3.5%.

1. 서 론

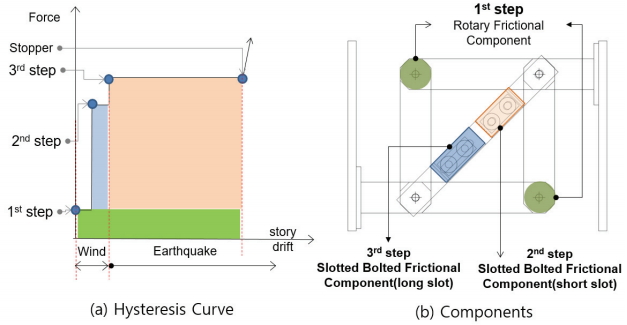

최근 태풍과 지진의 영향이 증가하고, 성능설계법이 건축구조기준(AIK, 2016)에 반영되면서 국내 건축물에 대한 제진장치 적용이 증가하고 있다. 제진장치 최적화를 위한 연구는 하이브리드 비좌굴가새(Kim et al., 2014a), 연결보형 복합댐퍼(Kim et al., 2012) 등과 같이 다양한 형태로 개발되었다. Fig. 1과 같이 건축계획상 공간제한을 받지 않는 연결보에 설치가능한 경제적인 혼합형 마찰댐퍼를 개발하였고, 혼합형 마찰댐퍼는 다단계 슬립 메커니즘을 이용하여 다양한 변위영역에 대응하면서 에너지 소산이 가능하여 다양한 진동원에 대하여 저항할 수 있다.

Fig. 1(a)와 같은 혼합형 마찰댐퍼의 다단계 슬립 메커니즘을 검증하기 위하여 혼합형 마찰댐퍼를 구성하는 1절점 회전형 마찰요소와 슬롯형 마찰요소에 대한 다양한 의존성(변위, 주파수, 장기반복가력, 도입축력)에 대한 실험을 통한 성능을 평가하였다(Kim, 2004; Kim et al., 2014b). 또한 혼합형 마찰댐퍼의 다단계 슬립 메커니즘 검증하기 위하여 장치수준의 구조실험을 수행하여 성능을 평가하였다(Kim and Kim, 2015).

혼합형 마찰댐퍼는 병렬연결 전단벽시스템을 연결하는 연결보 중앙에 설치되므로 실제 철근콘크리트 벽체, 연결보, 댐퍼가 함께 거동하는 구조시스템 수준에서 댐퍼거동 및 병렬연결 전단벽의 파괴거동이 추가로 분석되어야 한다.

따라서 본 논문에서는 혼합형 마찰댐퍼에 대한 기존의 연구결과를 토대로 제작된 혼합형 마찰댐퍼를 설치한 철근콘크리트 구조물의 구조거동과 다단계 슬립 메커니즘 검증을 목표로 병렬연결 전단벽 부분구조에 대한 구조실험을 수행하였다.

2. 혼합형 마찰댐퍼

2.1 다단계 슬립 메커니즘

혼합형 마찰댐퍼의 다단계 슬립 메커니즘은 단계별 슬롯홀에 핀-락(Pin-Lock) 시스템이 작동하여 복수의 마찰요소가 단계별 마찰력이 누적되어 작동하는 원리이다. 슬롯형 마찰요소 단부 힌지지점에 형성된 슬롯홀 구간에서는 1절점 회전마찰요소만 작동하고, 슬롯홀 구간에 도달하는 순간 슬롯형 마찰요소가 함께 누적되어 작동하는 다단계 슬립이 발생한다. 따라서 혼합형 마찰댐퍼는 Fig. 1(b)와 같이 1단계 회전마찰요소, 2 단계 슬롯형 댐퍼 내 단슬롯 마찰요소와 3단계 슬롯형 댐퍼 내 장슬롯 마찰요소가 누적되어 거동한다.

2.2 내력산정식

혼합형 마찰댐퍼는 쿨롱감쇠(Columb Damping)에 따라 볼트슬립형 마찰요소의 내력(Fs)은 마찰계수(μ), 도입축력(N)으로 Eq. (1)과 같이 표현된다. 반면 회전형 마찰요소의 내력(Fr)은 마찰계수(μ), 도입축력(N), 유효반경(Re)을 이용하여 Eq. (2)와 같이 표현된다(Kim and Kim, 2015).

3. 실험계획

3.1 실험체 설계 및 계측계획

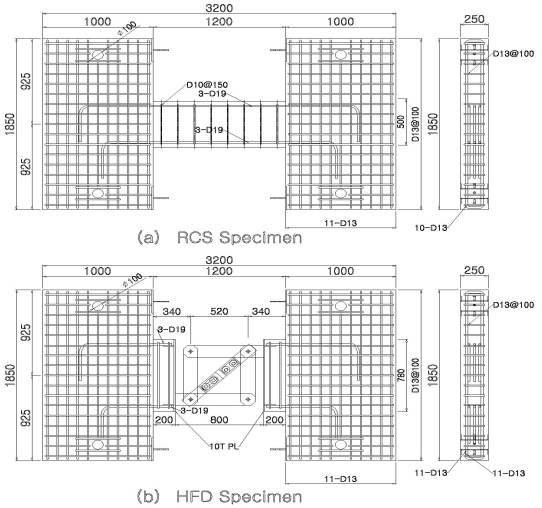

병렬연결 전단벽 구조에서 혼합형 마찰댐퍼의 제진성능 및 단계별 거동을 분석하기 위하여 두께 0.25 m, 길이 1 m인 벽체와 길이 1.2 m인 연결보로 구성된 부분구조 실험체에 혼합형 마찰댐퍼 유무를 변수로 일반 병렬연결 전단벽 실험체(RCS실험체)와 혼합형 마찰댐퍼가 적용된 병렬연결 전단벽 실험체(HFD실험체)를 제작하였다(Fig. 2). 실험체 상하단 지점간 거리는 일반적인 건물 층고 3 m의 1/2인 1.5 m을 사용하였다.

HFD실험체에 사용된 혼합형 마찰댐퍼는 장치실험과 동일한 규격 및 재료를 이용하여 제작하였다(Kim and Kim, 2015).

회전형 마찰요소는 두께 5 mm의 마찰재를 외경 120 mm, 내경 30 mm로 제작하여 2장을 삽입하였고, 회전 절점부에 110 kN의 축력을 도입하였다.

슬롯형 마찰요소는 장슬롯과 단슬롯의 축력차로 다단계 슬립 메커니즘을 형성하기 때문에 장슬롯과 단슬롯에 각각 120 kN, 180 kN을 도입하였다. 두께 5mm의 마찰재를 직사각형으로 단슬롯 패드(165 mm×100 mm)와 장슬롯 패드(165 mm×130 mm)로 제작하였다. 마찰패드와 결합되는 강재는 SS400을 사용하였고, 1절점 회전형 마찰요소와 연결되는 슬롯형 마찰요소의 한쪽 단부에 8 mm 슬롯을 제작하였다.

혼합형 마찰댐퍼의 다단계 슬립 메커니즘 및 연결보 파손 정도를 분석하기 위하여 다양한 용량의 변위계(Linear Variable Differential Transformer, LVDT)로 혼합형 마찰댐퍼 구성요소의 상대변위 및 연결보 수직변위를 계측하였다(Fig. 3). 또한 마찰요소 도입 축력의 변화를 모니터링하기 위하여 각 단계별 구성요소에 로드셀(Load Cell)을 설치하였다. Fig. 4의 벽체 상하단 핀 간격 1.5 m와 상하단 핀의 상대변위를 이용하여 층간변위각 산정하였다.

또한 벽체와 연결보의 실험시 응력상태 및 균열을 측정하기 위하여 벽체와 연결보 철근, 연결보 상부과 측면에 변형률 게이지를 부착하였다.

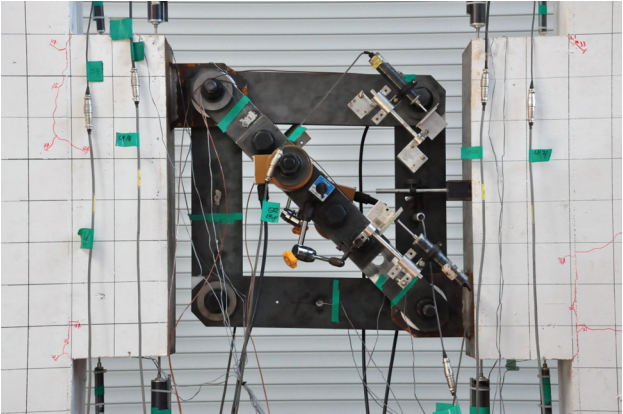

3.2 실험체 세팅 및 가력계획

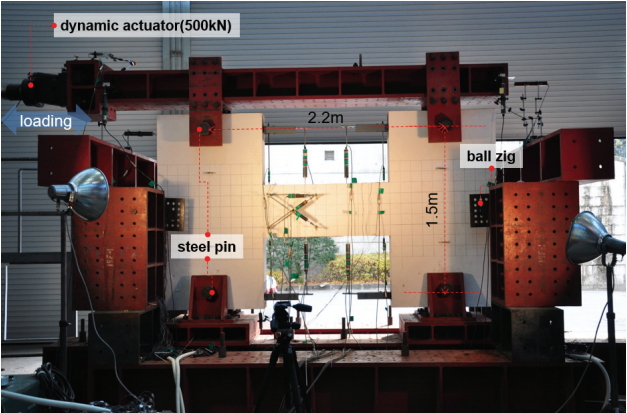

실제 건물은 지진이나 바람과 같은 횡하중에 의한 반복하중을 받을 때, 슬래브와 연결보로 연결된 벽체는 동일하게 힘을 받아 변형하며, 두 벽체를 연결하는 연결보는 복곡률로 저항한다. 실험체에 이러한 조건을 구현하기 위하여, 각 벽체에 연결보 중심선을 기준으로 상하로 0.75 m 떨어진 위치에 강관을 설치하여, 직경 80 mm 강재핀을 중심으로 벽체가 회전할 수 있도록 실험체를 설계하였다.

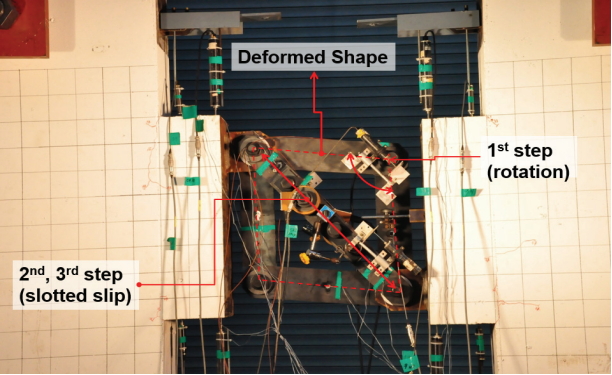

벽체 하부는 바닥 반력용 철골블럭과 철골힌지로 연결되어 횡이동이 고정되어 있으며, 벽체 상부는 500 kN용량 동적엑츄에이터와 연결된 철골가력보와 철골핀으로 연결되어 횡변위가 발생한다. 또한 실험체의 면외방향 거동을 구속하기 위하여 실험체 벽체 측면에 4개의 볼지그(ball zig)를 설치하였다. 실험세팅 전경은 Fig. 4와 같다.

실험체 가력프로그램은 ACI Committee 374 (2005)를 참조하였다. 회전각은 ACI 374에 따른 선정방법을 따랐고, 가력횟수는 마찰댐퍼 안정화이후 성능평가를 위하여 3회보다 2회 증가시킨 5회 가력하였다.

3.3 마찰재

실험에 사용된 마찰재는 마찰재질 분류상 비석면계인 케브라 섬유재질 복합체로 한국산업규격 KS L 5212에 따른 정속마찰계수로 0.4를 갖는다(KATS, 2008).

4. 실험결과 및 분석

4.1 전체거동

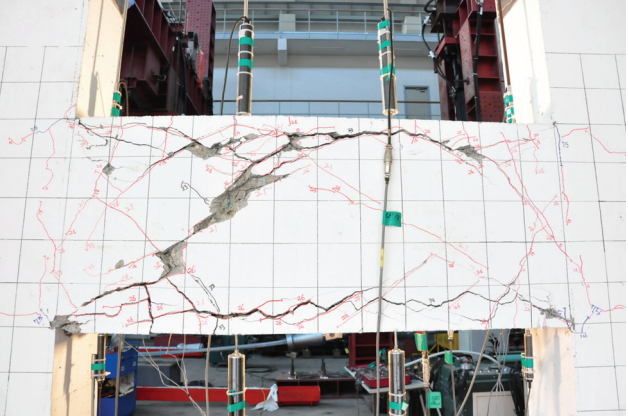

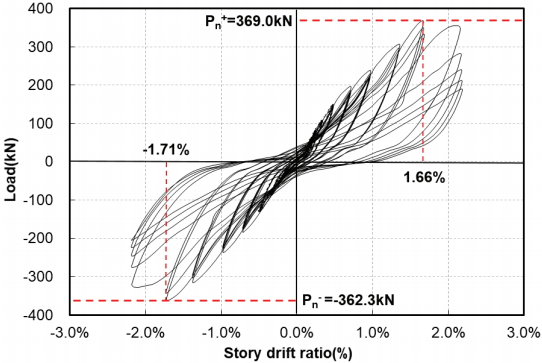

RCS 실험체는 층간변위각 0.3%에서 연결보-벽체 연결부에서 균열이 발생한 후 층간변위각 0.4%에서 연결보 측면에 대각균열이 진전되기 시작하였다. 층간변위각 1.4%에서는 전단철근이 항복되었고, 층간변위각 2.2%에서 연결보 단부 측면 하부에서 시작한 대각균열이 중앙부 상부와 연결되어 사다리꼴 균열이 발생하였다(Fig. 5). 층간변위각 2.2%에서 콘크리트 피복이 분리되며, 실험은 종료되었다. 층간변위각 1.66%에서 액츄에이터 최대하중 369.0 kN이 발생하였다(Fig. 6).

HFD실험체는 RCS실험체 보다 더 큰 층간변위각인 1%에서 벽체-연결보 연결부에서 균열이 발생한 후 층간변위각 1.4%에서 벽체 내부로 수평방향으로 발생하였고, 층간변위각 2.2%이후 연결보 단부에 수직방향 균열이 발생하였다(Fig. 7).

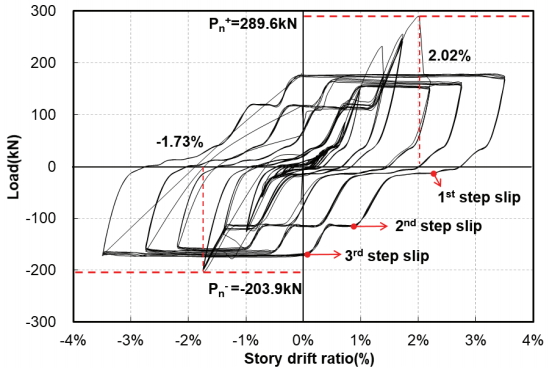

다단계 슬립 메커니즘 1단계는 가력초기부터 변형이 발생하기 시작하여 층간변위각 0.73%에서 완전히 작동하며, 층간변위각 1%에서 2단계, 층간변위각 2.2%에서 3단계가 작동하였다. 액츄에이터 최대하중은 289.6 kN이며, 이때 층간변위각은 2.02%이다(Fig. 8). 3단계 슬립이 발생한 이후 혼합형 마찰댐퍼의 거동이 안정적으로 나타나 층간변위각 3.5%에서 실험을 종료하였다. 다단계 슬립 메커니즘을 갖는 혼합형 마찰댐퍼가 적용된 HFD실험체는 다음 단계 슬립이 발생하기 위하여 이전 단계 슬롯홀의 이격이 모두 닫혀야하기 때문에 Fig. 8과 같은 다단계 슬립 현상이 발생한다.

4.2 병렬연결 전단벽 부분구조 손상정도

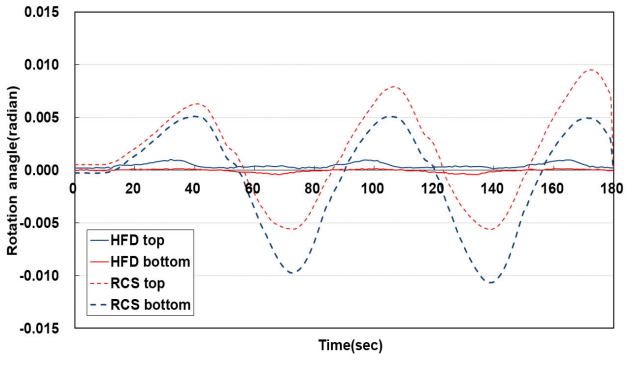

연결보는 실험체 좌우 벽체가 회전하면서 복곡률로 변형하게 된다. 접합부 파괴전까지는 벽체와 연결보의 상대회전각은 강접합 상태이므로 0°를 유지해야 하지만 접합부와 연결보 단부 손상 이후 상대회전각은 점차 증가하게 된다. 따라서 구조물 손상정도를 정량적으로 평가하기 위하여 벽체와 연결보 사이의 상대회전각을 분석하였다. Fig. 3과 같이 벽체로부터 연결보 길이방향으로 지점을 설치하고, 이 지점으로 연결보 좌우 상하단에 변위계를 설치하여, 실험 시 보 수직방향 변위를 계측하였다. 두 계측지점의 거리와 수직변위 차를 이용하여 벽체와 연결보의 상대 회전각을 산정하였고, Fig. 9는 층간변위각 1.75%에서 실험체별 벽체와 연결보 상대 회전각을 나타낸다.

층간변위각 1.75%에서 RCS실험체는 연결보에 사인장파괴가 발생한 이후 심각한 균열이 발생한 반면, HFD실험체는 벽체 내부로 경미한 수평 균열이 발생하였다.

층간변위각 1.75%에서 HFD실험체는 벽체와 연결보 상대회전각이 상하단 각각 0.05%, 0.03%로 평균 벽체와 연결보 상대회전각 0.04%로 강접합이 유지되었다고 판단된다. 반면 RCS실험체의 벽체와 연결보 상하단 평균 상대회전각은 0.77%로 층간변위각에 대한 벽체와 연결보 상대회전각 비율은 0.44(0.77%/1.75%)로 강접합 조건은 더 이상 유지되지 않고 벽체와 연결보 접합부 강성이 저감되었다고 판단된다.

4.3 다단계 슬립 메커니즘 검증

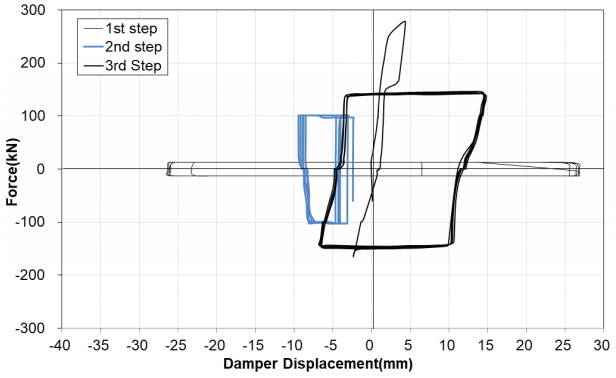

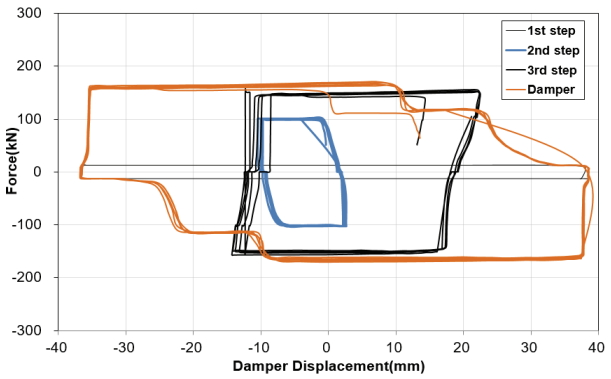

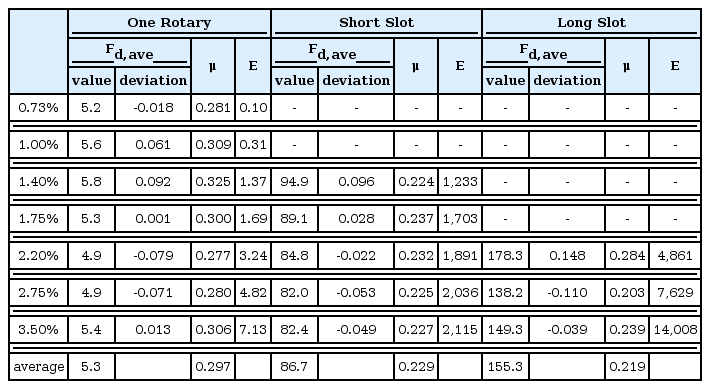

HFD실험체 실험결과는 일본면제진협회의 제진구조매뉴얼(JSSI, 2005)에 따라 각 단계별로 구분하여 평균마찰력(Fd,ave), 마찰계수(μ), 도입축력(N), 에너지흡수량(E)를 평가하였다. 혼합형 마찰댐퍼는 Figs. 10, 13과 같이 장치실험에서 검증된 다단계 슬립 메커니즘 성능이 확보되었다.

1단계 슬립(회전형 마찰요소)의 가력변위별 평균마찰력은 전체평균의 –8% ~ 9%의 오차범위 내에서 발생하기 때문에 진폭의존성이 크지 않다고 판단된다(Table 2). 댐퍼적정성 판단시 오차값이 평균의 15% 이내가 되도록 하는 ASCE 7 (ASCE, 2010)을 의존성 판단근거로 사용하였다. 평균마찰계수는 0.297이며, 에너지흡수량은 층간변위각에 선형적으로 증가함을 보인다.

2단계 슬립(단슬롯)은 층간변위각 0.73%에서 첫 슬립에 의한 정지마찰력이 운동마찰력으로 변환된 후 안정적으로 거동하였다. 단슬롯은 층간변위각 1.4%부터 실험종료인 3.5%까지 평균마찰력은 0.229이고, 평균과의 오차범위가 –5.3% ~ 9.6%로 진폭에 영향을 받지 않는다고 판단하였다(Table 2). 3단계 슬립(장슬롯)은 층간변위각 1.75%부터 실험종료인 3.5%까지 평균마찰력은 0.219이다.

5. 결 론

본 논문에서는 철근콘크리트 병렬연결 전단벽 시스템에서 혼합형 마찰댐퍼의 다단계 슬립 메커니즘 검증과 구조물 거동 평가를 위하여 두 개의 부분구조 실험체에 대한 실험을 수행하였고, 실험결과 분석을 통하여 다음 결론을 도출하였다. 향후 혼합형 마찰댐퍼가 적용된 구조물의 내진성능평가 해석연구의 기초 자료로 본 논문의 실험결과의 활용할 계획이다.

(1) 기존 병렬연결 전단벽 실험체(RCS실험체)의 경우 최대내력 369.0kN 도달 후(층간변위각 1.66%) 연결보에 심각한 대각균열이 발생하면서 내력이 급감한 반면 혼합형 마찰댐퍼가 적용된 병렬연결 전단벽 실험체(HFD실험체)는 실험종료(층간변위각 3.5%)까지 댐퍼와 연결된 철근콘크리트 부분에 경미한 균열만 발생하였다. 또한 HFD실험체는 다단계 슬립 메커니즘이 작동하여 최대내력 289.6kN 도달 후 다단계 슬립을 통해 안정적으로 거동하였다.

(2) 벽체와 연결보 상대회전각으로 접합부 손상정도를 분석하면 동일 층간변위각(1.75%)에서 혼합형 마찰댐퍼를 적용한 병렬연결 전단벽 실험체의 상대회전각은 0.04%로 일반 병렬연결 전단벽 실험체(0.77%)와 비교하여 미소변형이 발생하였여 강접합이 유지되었다고 판단된다. 또한 댐퍼 주위 구조체에 경미한 균열이 발생하고 댐퍼에서 에너지 흡수가 집중되고 있음을 확인할 수 있었다.

Acknowledgements

이 논문은 2017년도 이공학개인기초연구지원사업으로 한국연구재단의 지원을 받아 수행된 연구임(NRF-2017R1D1A1B03034934).