1. 서 론

건설재료로서 콘크리트는 시공성과 압축강도가 우수하나 낮은 인장강도와 연성, 균열 등의 문제 때문에 이를 극복하기 위해서 끊임없이 연구해 왔다. 최근에는 고인성, 고강도, 고내구성 등의 특성을 가진 고성능 콘크리트에 대한 연구가 국내외적으로 활발히 진행중에 있으며, 특히, 초기건조수축과 폭열저감 등을 개선하기 위해서 콘크리트 내에 나일론, 폴리프로필렌 등의 사용하거나 휨, 전단강도 보강을 위해서 강섬유보강 콘크리트에 대한 연구가 다양하게 진행되어 왔다. 강섬유 보강콘크리트의 경우 강섬유의 형상비, 혼입율, 표면형상 등에 따라 부착력에 차이가 있으며 이는 강섬유 혼입부재의 휨성능에도 영향을 미칠 수 있다.

최근에는 매트릭스와 섬유의 적절한 상호작용에 의해 매트릭스의 최초균열이 발생된 후 섬유에 의해 변형경화 및 다수균열(Multi-crack) 특성을 가진 고성능 섬유보강 시멘트복합체(High performance fiber reinforced cementitious composite, HPFRCC)에 대한 연구도 활발히 진행되고 있는데, 대표적인 재료로는 초고성능 콘크리트(Ultra high performance concrete, UHPC)와 고인성 시멘트복합체(Engineering Cementitious Composite, ECC) 콘크리트를 들 수 있다. 초고성능 콘크리트(UHPC)의 대표적인 제품은 Ductal로서 시멘트와 초미립자의 혼합을 통해 경화체 공극을 감소시키고 섬유를 첨가하여 압축강도 160~230 MPa, 휨강도 30~50 MPa까지 가능하게 되었다. ECC는 다량의 섬유를 사용함으로써 파단시의 변형능력이 높고 열팽창계수가 일반 콘크리트와 유사하며 온도변화에 대한 열응력에 대한 저항성이 뛰어난 장점이 있다(

Kim et al., 2006).

이러한 시멘트 복합체에 사용되는 보강섬유로는 강섬유, 유리섬유, 폴리에틸렌섬유, 탄소섬유 등이 있으며, 보강섬유는 인장강도가 크고 시멘트 메트릭스내에서 부착성능도 중요한 인자이다. 또한, 섬유의 크기와 길이는 매트릭스 보강효과에 중요하며 단섬유의 크기와 길이는 제조방법에 영향을 받는다(

Kim et al., 2006).

강섬유는 혼입율에 따라서 콘크리트의 작업성에 영향을 미치며 이를 개선하기 위해서 잔골재율과 증점재를 혼입하거나 단섬유를 사용하여 유동성을 증가시키기도 한다 (

Choi et al., 2013;

Kim et al., 2014). 또한 혼입된 강섬유가 균질하게 분산되도록 하는 것은 중요한 요소로서 콘크리트 내부에 발생되는 응력을 균질하게 분산시켜서 강도보강, 초기 균열 제어 및 에너지 흡수능력을 증가시켜서 휨파괴를 지연하는 역할을 하게 된다.

최근에 개발된 비정질 금속섬유(amorphous metallic fiber)는 액체 급냉의 원리를 이용한 합금제조기술인 melt spinning 기법으로 개발되었으며, 기존 강섬유와 비교하여 제조공정이 매우 간단하고 짧아서 공정상에 발생되는 CO

2 및 에너지 소비량을 절감할 수 있다. 또한, 일반적으로 25~50 mm, 직경 0.3~0.6 mm, 비중 7.2~7.4, 형상비가 50~60 정도이며 결정구조에서 방향성에 따른 강도차이가 거의 없고 표면구조가 얇은막의 형태로 섬유의 형상비가 크게 증가하여 콘크리트와 부착력이 증가되어 인장강도 또는 휨성능에 개선되는 장점이 있다(

Yang et al., 2013;

Kim et al., 2014;

Lee et al., 2012).

그러나 비정질 금속섬유를 혼입한 콘크리트의 특성에 대한 다양한 연구결과의 축적이 부족한 형편이다. 본 연구에서는 비정질 금속섬유를 길이와 혼입율에 따른 40 MPa급 콘크리트의 유동성에 대한 물성실험과 압축, 인장, 휨, 부착 등의 역학적 특성에 대해서 검토하는데 그 목적이 있다.

2. 실험계획

2.1 실험변수 및 배합

본 연구에서는 실험변수는 비정질 금속섬유의 길이 10 mm와 30 mm를 사용하였으며, 혼입율은 체적대비 0.3~0.6%를 사용하였으며, 예비시험시 비정질금속섬유의 혼입율을 0.6% 이상 적용하였을 때 슬럼프의 변화가 거의 발생하지 않았으며 섬유 뭉침현상도 급격히 증가되었다.

Table 1은 실험변수를 나타낸 것이며,

Table 2는 실험변수에 사용된 콘크리트의 배합설계로서 물-시멘트비는 0.37이며 설계압축강도는 40 MPa이다.

2.2 실험재료

본 연구에서 D사의 1종 보통 포틀랜드시멘트를 사용하였으며 이며, 그 화학성분은

Table 3과 같다. 골재로 사용된 잔골재는 강모래를 사용하였고 비중 2.53이며 조립률은 2.6이며, 굵은 골재는 H사의 최대치수 19 mm 쇄석을 사용하고 비중 2.7, 조립률은 6.57이다. 골재에 관한 물리적 특성은

Table 4와 같다. 혼화제는 E사의 고강도 콘크리트 전용 폴리카본산계(PC) 고성능 감수제를 사용하였다. 비정질 금속섬유의 특성은

Table 5와 같다.

3. 실험방법

3.1 물성실험

비정질 금속섬유 콘크리트의 배합 및 시편은 KS F 2425에 따라 진행하였으며, 슬럼프와 공기량 시험을 수행하였다. 콘크리트의 역학적 특성을 확인하기 위해서 지름 100 mm, 높이 200 mm의 원형공시체를 제작하고 28일동안 수중양생 후에 압축강도(Compressive strength), 쪼갬인장강도(Split tensile strength)를 수행하였다. 휨강도(Flexural strength)을 평가하기 위해서 ASTM C 1609에서 제안하는 방법에 의해서 100 mm × 100 mm × 400 mm인 정육면체의 콘크리트 bar형태의 시편을 제작하여 실험을 수행하였다. 휨실험은 원형단면의 강재롤러 위에 시편을 설치하여 UTM을 활용하여 변위제어방식으로 0.05 mm/min의 속도로 4점 가력얻을 수 있으며,

Eq. (1)에 의해서 산정할 수 있다.

여기서, Pp는 실험에서 측정한 최대하중, Lc는 지간거리(300 mm), b는 실험체 너비 (100 mm), dc는 실험체의 높이(100 mm)이다.

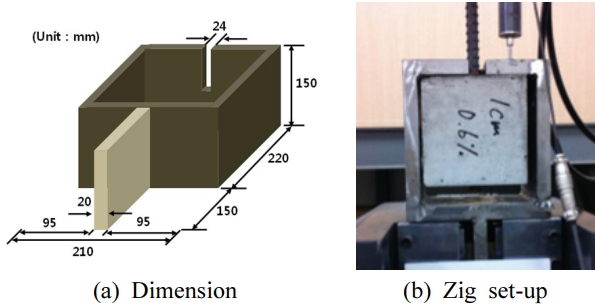

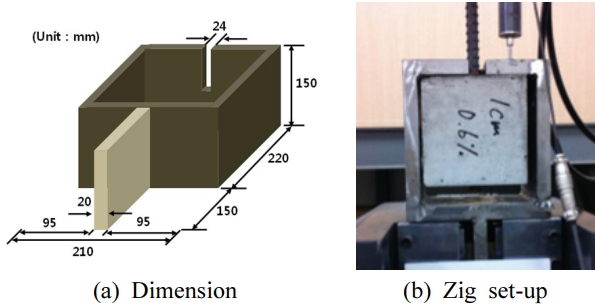

3.2 Pull-out 실험

비정질 금속섬유 콘크리트의 부착성능을 평가하기 위해서 ASTM C 234에 의해서 수행하였다. 방수처리된 합판으로 150 mm의 정육면체의 형태로 시편을 제작하였으며, 거푸집의 한쪽 측면에는 D19의 이형철근을 묻을 수 있도록 하였다.

Fig. 1(a)에서 보이는 바와 같이 시편을 거치할 수 있는 지그를 별도로 제작하여

Fig. 1(b)과 같이 만능실험기에 설치하고 LVDT를 부착하여 인발하중과 철근의 slip을 측정하였다. 시편은 OPC 및 비정질 금속섬유의 길이 2종류 및 혼입율 3종류에 따라서 총 28개의 정육면체 시편을 제작하였다.

4. 실험결과

4.1 슬럼프

비정질 금속섬유의 길이와 혼입율에 따른 슬럼프변화를

Fig. 2에 나타내었다. 비정질 금속섬유가 포함되지 않은 OPC의 슬럼프는 고성능 감수제를 사용하여 슬럼프가 약 250 mm (슬럼프 플로우 620 mm) 이었으나 혼입율이 증가할수록 슬럼프가 감소함을 알 수 있었으며, 비정질 금속섬유의 길이가 10 mm 보다 30 mm의 경우 슬럼프 감소량이 급격함을 알 수 있다. 특히, 0.3 %정도 혼입되었을 경우 펌핑 등 시공성에 적절한 슬럼프 값인 180 mm 이상을 확보할 수 있었으나 0.45 % 이상 혼입됨에 따라 슬럼프가 급격히 감소하였으며, 30 mm 비정질 금속섬유를 0.6 % 혼입한 경우에는 슬럼프가 발생하지 않았다. 따라서 비정질 금속섬유를 혼입한 콘크리트의 경우에는 금속섬유 길이와 상관없이 0.3 %를 혼입한 경우가 적정 작업성을 확보할 수 있는 것으로 판단된다. 또한 OPC시험체의 공기량은 4.2%를 나타내었고 비정질 금속섬유를 혼입한 결과 2.5~3.3%로 OPC시험체 보다 공기량은 작았지만 혼입율이 증가함에 따라 공기량도 증가됨을 알 수 있었다.

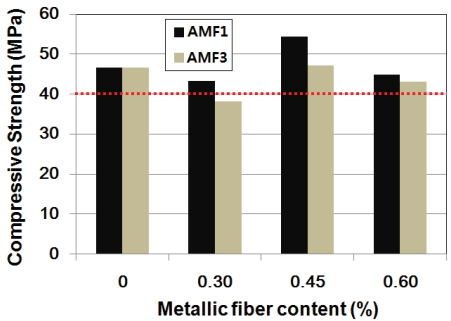

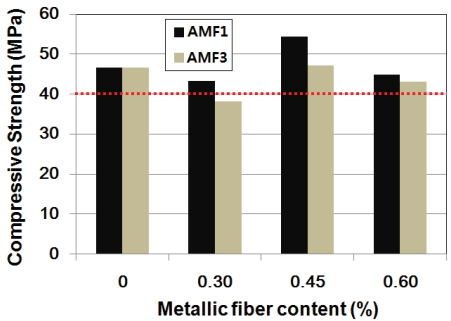

4.2 압축강도

Fig. 3은 비정질 금속섬유의 혼입율과 길이에 따른 콘크리트의 압축강도를 나타낸 것이다. OPC 시편의 설계강도는

Fig. 3의 점선과 같이 40 MPa이며 28일 수중양생후 강도는 45 MPa로서 설계강도 대비 약 10%정도 높게 발현되었다. 그러나 비정질 금속섬유를 혼입함에도 불구하고 압축강도 증진효과는 보이지 않는 것을 알 수 있었다. 특히, 10 mm 비정질 금속섬유를 사용한 경우에는 혼입율이 0.3~0.6%까지 모두 설계강도 이상 압축강도를 얻을 수 있었으나 30 mm 비정질 금속섬유를 혼입한 경우에는 0.3% 혼입시 40 MPa 이하의 강도발현을 보였으며 0.45%와 0.6%를 혼입한 경우에도 압축강도 증진에는 한계가 있음을 알 수 있었다.

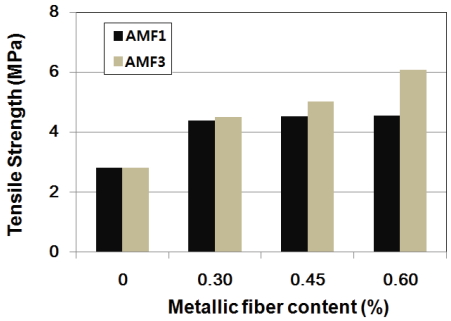

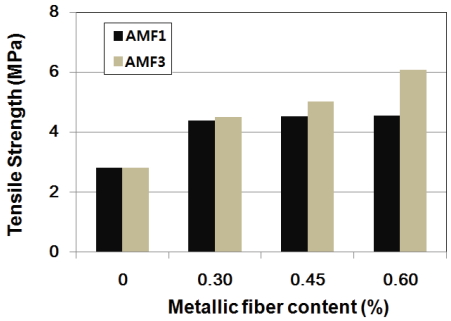

4.3 쪼갬인장강도

비정질 금속섬유 콘크리트의 OPC 대비 약 50%정도 쪼갬인장강도가 더 크게 나타났다.

Fig. 4에서 보여지는바와 같이 OPC의 인장강도는 약 3 MPa 정도로 압축강도의 7%정도이며 비정질 금속섬유의 혼입율이 증가하고, 길이가 길수록 인장강도가 증가하는 것을 알 수 있다. 특히, 금속섬유의 길이가 10 mm의 경우 0.3% 혼입한 인장강도와 0.6% 혼입한 인장강도가 거의 유사한 경향을 보였으나 금속섬유 길이가 30 mm인 경우에는 OPC 대비 0.6% 혼입율의 인장강도가 약 2배 증가함을 알 수 있었다. 이는 비정질 금속섬유가 인장에 대한 저항성을 향상시키며 금속섬유의 길이가 길어짐에 따라 그 효과가 증가함을 의미한다.

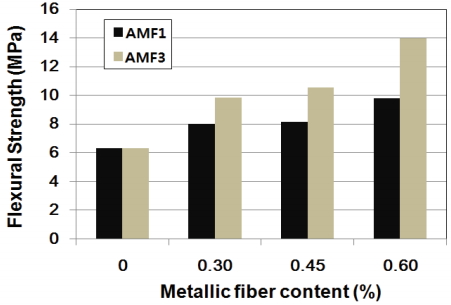

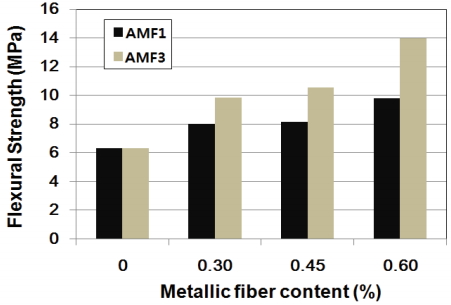

4.4 휨강도

휨강도는 ASTM C 1609에 의해서 산정하며 그 결과는

Fig. 5와 같다. 휨강도는 쪼갬인장강도와 그 경향은 유사하며, 압축강도 대비 2배정도 그 값이 증가함을 알 수 있다. 특히, 비정질 금속섬유의 혼입율이 증가하고 금속섬유의 길이가 길수록 휨강도가 증진되고 인장력에 우수함을

Fig. 5를 통해서 알 수 있다.

4.5 Pull-out 시험

Pull-out 실험은 ASTM C 234의 기준에 의해서 수행되었으며 시편이 파괴되어 이형철근이 뽑힐 때까지 수행하였다. Pull-out 실험 중 최대하중에 도달하였을 때 평균 부착 응력과 Slip 정도를 측정 하였으며, 그 결과는

Table 6에 정리하였다. Pull-out 하중을 통해 평균부착응력은

Eq. (2)과 같이 계산할 수 있다.

여기서, u = 평균부착응력 (MPa)

P = Pull-out 하중 (kN)

db = 이형철근의 지름 (mm)

ld = 이형철근의 묻힘길이 (mm)

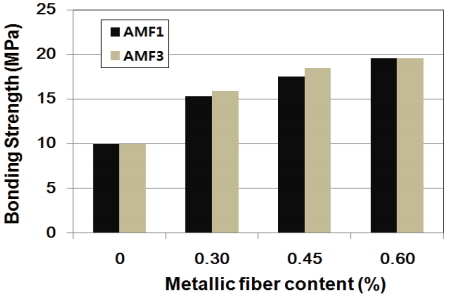

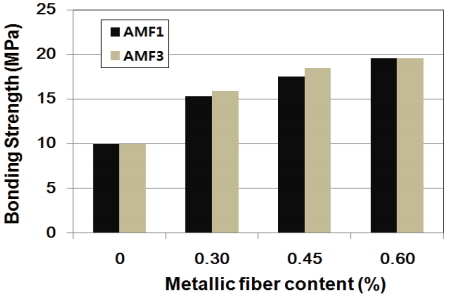

4.5.1 부착강도

비정질 금속섬유의 혼입율이 증가함에 따라서 부착강도는 OPC 대비 50%이상 증가하는 것을

Fig. 6에서 확인 할 수 있었으며 10 mm와 30 mm의 부착응력차이는 거의 나타나지 않았다. 비정질금속섬유를 사용함으로써 부착강도가 증가하지만 slump 수치는 낮아지며 30 mm의 경우 비정질 금속섬유를 0.6% 혼입했을 때 부착강도는 OPC 대비 2배 증가하였으나 slump 값이 0이 되어 작업성(Workability)를 확보할 수 없었다. 따라서 부착강도와 작업성을 고려하였을 때 비정질 금속섬유를 0.3% 혼입한 경우에 최적의 물성을 확보할 수 있을 것으로 판단된다.

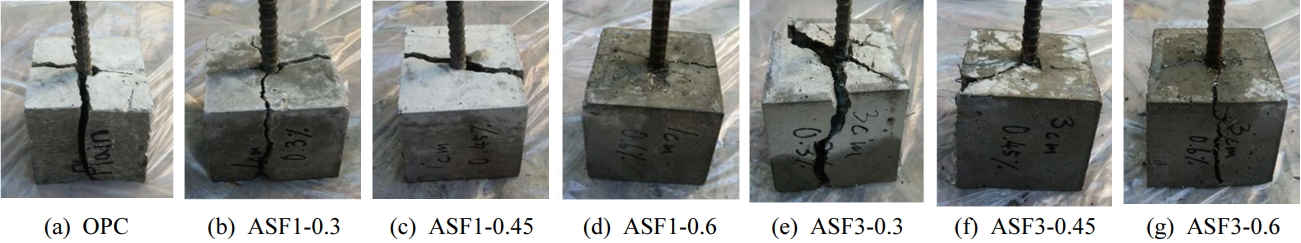

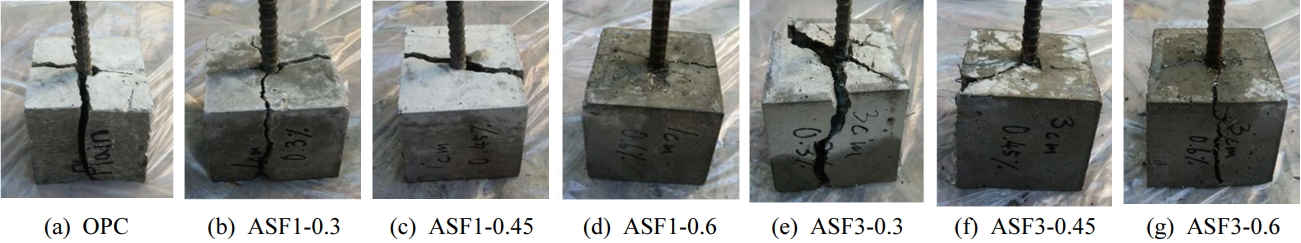

4.5.2 파괴형상

Pull-out 실험에 의한 시편의 파괴형상은 쪼갬파괴(Split fracture)와 뽑힘파괴(Pull-out fracture)로 나눌 수 있으며, 그 결과는

Table 6과 같다(

Kim et al., 2010).

시편의 대부분은

Fig. 7에서 나타낸것과 같이 쪼갬파괴 양상을 보였으며, 비정질 금속섬유의 혼입율이 증가할수록 파괴양상이 쪼갬파괴에서 뽑힘파괴로 양상이 전이되어 발생빈도가 증가됨을 알 수 있었다. Pull-out 하중에 의한 파괴양상은 단계적으로 발생되며 1단계인 미세 미끌림 단계, 2단계인 내부 균열단계와 3단계인 인발단계로 설명될 수 있으며 쪼갬파괴 양상을 보이는 시편은 최대하중에 도찰한 후에 콘크리트의 균열로 인하여 부착성능을 상실하며, 뽑힘파괴의 경우 평균부착응력에 도달 후 콘크리트가 철근과 분리가 일어나면서 구조체로서의 능력을 상실하는 것을 판단된다(

Kim et al., 2010).

5. 결 론

본 연구에서는 40 MPa 콘크리트에 비정질 금속섬유를 혼입함에 따른 굳지 않은 콘크리트의 기초 물성과 굳은 콘크리트의 역학적 특성에 대해서 검토하는데 그 목적이 있으며 다음과 같은 결론을 도출하였다.

(1) 비정질 금속섬유 콘크리트의 경우 혼입율이 증가할수록 슬럼프는 감소하였으며 금속섬유의 길이와 상관없이 0.3%를 혼입한 경우에 적정 작업성을 확보할 수 있는 것을 판단된다.

(2) 비정질 금속섬유 콘크리트는 혼입율에 상관없이 압축강도 증진에는 한계가 있으나 인장강도 및 휨강도에는 혼입율의 증가와 금속섬유의 길이에 따라 최대 2배까지 증가함을 알 수 있었다.

(3) 부착강도는 금속섬유의 혼입율이 증가함에 따라 증가하였으나 콘크리트의 역학적 특성과 작업성를 고려하였을 경우에 0.3% 혼입한 경우에 최적의 물성을 확보할 수 있을 것으로 판단된다.

감사의 글

이 논문은 2018년도 한남대학교 학술연구조성비 지원에 의해 수행되었으며, 이에 감사드립니다.

Fig. 1.

Fig. 2.

Slump Values According to Content and Length of ASF

Fig. 3.

Compressive Strength According to Content and Length of ASF

Fig. 4.

Tensile Strength According to Content and Length of ASF

Fig. 5.

Flexural Strength According to Content and Length of ASF

Fig. 6.

Bonding Strength According to Content and Length of ASF

Fig. 7.

Fracture Shapes After Pull-out Test

Table 1.

|

Specimens |

Fiber length (mm) |

Fiber content (%) |

|

OPC |

|

0 |

|

|

AMF1-0.30 |

10 |

0.30 |

|

|

|

AMF1-0.45 |

0.45 |

|

|

|

AMF1-0.60 |

0.60 |

|

|

AMF3-0.30 |

30 |

0.30 |

|

|

|

AMF3-0.45 |

0.45 |

|

|

|

AMF3-0.60 |

0.6 |

Table 2.

|

W/c (%) |

S/a (%) |

Unit weight (kg/㎥)

|

AD (%) |

|

W |

C |

CA |

FA |

|

37 |

45 |

168 |

454 |

952 |

746 |

1.3~1.5 |

Table 3.

Chemical Composition of Cement

Chemical composition (%)

|

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MaO |

SO3 |

|

20.9 |

5.2 |

2.3 |

64.4 |

2.8 |

2.9 |

Table 4.

Physical Properties of Aggregates

|

Specific gravity |

Fineness modulus |

Solid volume (%) |

Max.size (mm) |

|

Fine aggregate |

2.53 |

2.6 |

55 |

4.76 |

|

|

Coarse aggregate |

2.7 |

6.57 |

58 |

19 |

Table 5.

Characteristics of Metallic Fiber

|

Type |

Amorphous metallic fiber |

|

Shape |

Straight Type |

|

|

Specific gravity |

7.2 |

|

|

Fiber thickness (mm) |

29 |

|

|

Tensile strength (MPa) |

1,700 |

|

|

Elastic modulus (MPa) |

1.4×104 |

Table 6.

Bonding Stress and Slipness

|

Specimens |

Pull-out load (kN) |

Bonding stress (MPa) |

Slip (mm) |

Fracture shape1)

|

|

OPC |

91.37 |

10.21 |

1.86 |

S |

|

|

85.47 |

9.55 |

2.80 |

S |

|

|

80.43 |

8.99 |

3.51 |

S |

|

|

90.37 |

10.10 |

2.26 |

S |

|

|

AMF1-0.3 |

141.28 |

15.79 |

6.43 |

S |

|

|

134.16 |

14.99 |

5.49 |

S |

|

|

135.42 |

15.13 |

3.52 |

S |

|

|

137.85 |

15.40 |

8.11 |

S |

|

|

AMF1-0.45 |

153.49 |

17.15 |

15.45 |

S |

|

|

161.06 |

18.00 |

19.23 |

S |

|

|

153.95 |

17.20 |

23.84 |

S |

|

|

158.54 |

17.72 |

25.41 |

S |

|

|

AMF1-0.6 |

169.66 |

18.96 |

31.87 |

S |

|

|

178.91 |

19.99 |

27.40 |

P |

|

|

175.64 |

19.63 |

26.95 |

S |

|

|

176.42 |

19.71 |

27.31 |

P |

|

|

AMF3-0.3 |

145.01 |

16.21 |

20.69 |

S |

|

|

139.30 |

15.57 |

15.32 |

S |

|

|

141.11 |

15.77 |

10.23 |

S |

|

|

143.01 |

15.98 |

13.94 |

S |

|

|

AMF3-0.45 |

162.77 |

18.19 |

20.74 |

S |

|

|

168.43 |

18.82 |

28.91 |

P |

|

|

167.51 |

18.72 |

22.48 |

S |

|

|

162.92 |

18.21 |

18.44 |

S |

|

|

AMF3-0.6 |

178.24 |

19.92 |

24.15 |

S |

|

|

175.76 |

19.64 |

26.47 |

S |

|

|

176.45 |

19.72 |

32.77 |

P |

|

|

170.44 |

19.05 |

30.49 |

P |

References

Choi, S.J., Kang, H.J., Jeon, Y.S., and Kim, G.D. (2013). The Properties of Workability and Compressive Strength of Amorphous Fiber Mixed Concrete. Proceedings of the Korea Concrete Institute 2013 Spring Conference. pp. 359-360.

Kim, B.I., Jeon, C.S., and Lee, S.H. (2014). Workability Evaluation of Amorphous Steel Fiber Reinforced Concrete by Changing Addition Ratio and Length. Proceedings of the Korea Concrete Institute 2014 Spring Conference. pp. 369-370.

Kim, B.I., and Lee, S.H. (2014) Comparison Analysis of Fiber Distribution and Workability for Amorphous Steel Fiber Reinforced Concrete.

J. of Korean Inst. of Resources Recycling, Vol. 23, No. 4, pp. 47-57.

Kim, G.Y., Kim, Y.D., Cho, B.S., Yun, H.D., and Kim, M.H. (2006) The Present Status of Application and the Demanding Forecasting of Fiber Reinforced Cementitious Composites.

Magazine of the Korea Concrete Institute, Vol. 18, No. 1, pp. 44-51.

Kim, M.S., La, S.J., Lee, Y.H., and Kim, H.C. (2010) Experimental Study on Bond Strength of Deformed Bars in Polymer-Modified Lightweight Concrete.

Journal of the Architectural Institute of Korea Structure & Construction, Vol. 26, No. 10, pp. 81-88.

Lee, Y.J., Choi, I.R., and Choi, S.J. (2012). A Study for Applicative Situations of Steel Fiber and Properties of Amorphous Steel Fiber for Concrete. Proceedings of the Korea Concrete Institute 2012 Spring Conference. pp. 351-352.

Yang, J.M., Yoon, S.H., Choi, S.J., and Kim, G.D. (2013) Development and Application of Pig Iron Based Amorphous Fiber for Concrete Reinforcement.

Magazine of the Korea Concrete Institute, Vol. 25, No. 4, pp. 38-41.