축소모형을 적용한 합성계면활성제 포소화약제 압축공기포의 소화성능평가에 관한 연구

A Study on the Evaluation of Fire Extinguishing Performance of a Synthetic Surfactant Compressed Air Foam with Scaled Model

Article information

Abstract

압축공기포는 A급, B급 화재에 탁월한 소화성능을 발휘한다고 보고되어 있다. 특히 재발화의 위험을 안고 있는 산림화재 현장이나, 목재, 펄프, 섬유 등 입자상 물질 취급장소, 소화용수의 공급이 제한적이거나 2차 피해감소가 요구되는 화재현장에서의 소화성능도 큰 관심사다. 본 연구는 합성계면활성제 포소화약제 압축공기포를 발포율에 따라 축소모형 실험장치를 적용하여 A급 가연물인 목재와 목분에 대한 소화성능을 정량적으로 비교평가 하였다. 그 결과 표면화재 및 재발화 위험이 있는 입자상 물질에도 탁월한 소화효과가 있음을 확인하였다.

Trans Abstract

Compressed air foams are reported exhibit fire extinguishing performance superior to Class A and Class B fire. Particularly in forest fire sites where there is a risk of re-ignition, where particulate matter handling sites such as wood, pulp and fibers, where supply of fire-fighting water is limited, and where secondary damage is required, fire-fighting performance is a major concern. In this study, we applied a scaled model experimental system to quantitatively compare the fire-extinguishing performance of wood and wood chips, which is a class A flammable material, according to the expanding ratio of synthetic surfactant fire extinguishing agent solution compressed air foams. As a result, it was confirmed that particulate matter with a danger of surface fire or re-ignition had a superior fire-extinguishing effect.

1. 서론

공기압축포(CAF-Compressed Air Foam)는 포소화약제 수용액(이하 ‘포수용액’)이 압축된 공기와 혼합될 때 압력에 의해 포(Foam)를 생성하고, 이때 생성된 포가 발화원 또는 연소전파 대상물의 표면을 덮어 상당시간 점착 유지됨으로써 A급, B급 화재에 탁월한 소화성능을 나타낸다. 또한 소방차 급수의 어려움이 있는 장소, 화재 진압 후에도 재발화의 위험을 안고 있는 산림화재 현장이나 목재, 펄프, 섬유, 짚 등의 가연물을 취급하는 현장의 화재 소화시 살수량 저감, 2차 수손피해 피해감소, 화재진압의 효율성 제고와 소방대원의 안전성 확보에 매우 유용하다. 이와 같이 압축공기포의 기술적, 경제적 가치는 적용연구를 통해서 이미 입증되었다.

압축공기포는 표면장력 약화와 침투력 향상에 의한 냉각소화 작용과 점착성을 증가시켜 산소를 차단 소화시키는 질식소화 작용이 우수하여 B급 화재에 적합하다는 많은 연구 보고가 있다.

A급 가연물인 목재와 목분의 화재의 경우 물의 표면장력이 크고 소화용수 대부분이 화원에 작용하지 못하고 흘러내려 가연물의 심부까지 소화용수가 침투되기 어렵고 소화용수를 유효하게 활용하지 못하는 한계가 있다. 이를 해결하기 위한 기존의 연구로는 계면활성제를 사용하여 물의 표면장력을 낮추고 침투효과를 높인 침윤소화약제라든가, 증점제에 의한 표면장력 강화로 질식소화시키는 방법을 적용하기도 하나 실용화에 한계가 있었으며, 특히 압축공기포의 A급화재에 적응성에 대한 연구는 부족하였다. 특히 A급 가연물인 목재와 목분의 화재특성은 표면은 고온의 열이 전도되어 표면화재를 일으키지만, 중심부는 산소의 접촉이 제한된 상태에서 열이 축적되어 화염이 없는 훈소(Smoldering)상태로 화재위험이 잠재되다가 산소와 접촉 시 성장 또는 재발화 되어 큰 피해로 발전하는 경우가 빈번하다.

A급화재에 관련된 국외연구로 Palmer(1957)는 다공성물질의 심부 훈소연소에 대하여 연구를 하였고, Torero and Fernandez-Pello(1995)는 폴리우레탄 폼의 훈소연소에 대한 대류현상을 연구하였고, El-Sayed and Khass(2013)는 왕겨의 훈소연소 특성에 대하여 연구하였다.

국내 연구로 A급화재에 관련된 연구로는 Kim and Rie (2013; 2015)와 Kim et al. (2014) 등은 목분진의 훈소연소 및 심부화재 소화 특성 연구와 축소모델을 이용한 침윤소화약제 성능평가 기준과 소화특성을 연구하였다. 압축공기포와 관련된 연구로는 Kim et al. (2005) 등은 압축공기포의 열적 소멸특성을 연구하였고, Lee et al. (2017)은 합성계면활성제 포소화약제의 공기압축포 발포성능에 미치는 영향 인자에 대하여 연구를 하였다.

본 연구는 합성계면활성제 공기압축포의 발포성능 영향 인자에 대한 후속 연구로, 압축공기포의 A급화재 소화성능을 연구하기 위하여 실험실 수준의 축소모형 실험장치를 적용하여 A급 가연물인 목재의 표면연소와 입자상물질인 목분의 훈소상태를 발생시켜 합성계면활성제 포소화약제를 사용한 공기압축포의 A급화재에 대한 소화성능을 평가하고자 하였다.

2. 실험장치 및 실험방법

실험장치는 CAFs 발생장치와 소화성능평가를 위한 축소모형 소화실험 장치로 구성하고 실험을 하였다.

2.1 시료

2.1.1 목재 및 목분시료

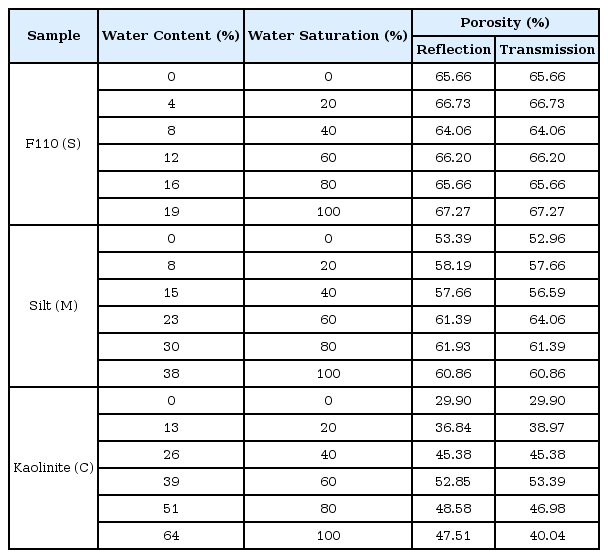

본 소화성능 실험을 위해 선정한 시료는 Kim et al. (2016)가 사용한 시료와 동일한 라디에타 파인(Radiata Pine)의 원목 목재와 목분을 선정 사용하였으며, 성분 및 물성은 Table 1에 나타냈다. 목재시료는 1.5×1.5×15 cm의 일정한 크기로 절단하였으며, 20개의 평균무게는 369.9 g이다. 목분시료는 Sieve Shaker(청계상공사, CG-211-8)로 체가름하였으며 사용한 시료의 평균무게는 200.2 g으로 입도분포는 Table 2에 나타냈다.

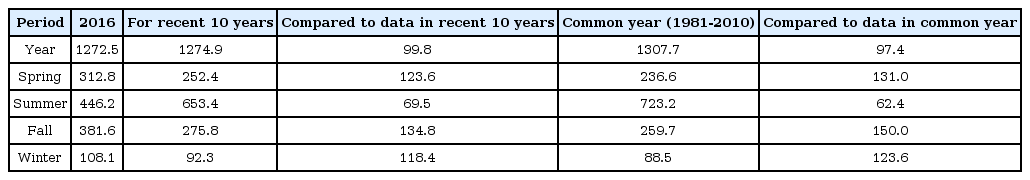

Element Analysis Results and Properties for Dust Samples (Data from Kim et al., 2016, JMST)

시료는 일정한 함수율 유지를 위해 건조기(Dry Oven, SH-FD0550, +5°C~250°C)에서 80°C, 72시간 건조하여 전처리 하였으며, 모재와 목분의 함수율은 10.56%와 10.24%이다. Eq. (1)은 함수율 계산식을 나타냈다.

MC: Moisture Content [%]

Wm: Weight of Sample Before Overdry [g]

Wd: Weight of Sample After Overdry [g]

2.1.2 합성계면활성제 포소화약제

본 실험에서 사용한 포소화약제는 인천대학교 소방방재연구센터가 H사와 공동 개발한 친환경 합성계면활성제 포소화약제로 “소화약제의 형식승인 및 제품검사의 기술기준(국민안전처고시, 제2015-68호,2015.3.19)”을 통과한 합성계면활성화제 포소화약제를 사용하였다. 포수용액의 농도는 1%로 고정하였다. 합성계면활성제 포소화약제는 주로 발포를 위한 기포제, 발포된 기포의 지속성 유지를 위한 기포안정제, 빙점을 낮추기 위한 유동점 강하제로 구성된다.

2.2 실험장치

2.2.1 CAF 발생과 발포율 측정장치

본 연구의 압축공기포 발생 장치와 발포율 측정 장치는 Lee et al. (2017)가 선행연구에서 적용한 실험장치를 사용하였다. 발포율(E)의 산출식은 Eq. (2)과 같다.

여기서

ν: Volume of Cone Type Container (ml)

ω : Weight of Cone Type Container (g)

ω : Total Weight of CAF & Container (g)

Δω: Weight of CAF (g)

2.2.2 소화성능 축소모형 실험장치

본 압축공기포 소화성능 실험을 위한 축소모형 실험장치는 Kim et al. (2014)가 연구한 장치를 이용하였다. 구성은 시료를 채우고 연소 및 소화를 시킬 수 있는 실린더형 시료용기(φ21.5 cm, H 34 cm), 온도 측정용 열전대, 압축공기포를 담는 드립 팬, 무게를 측정하는 전자저울과 데이터를 저장 모니터할 수 있는 PC로 구성되어 있다. 이때 드립 팬은 압축공기포를 발포할 때 흘러내리거나 소화 중 끓어넘치는 양을 포집하여 OverFlow량을 측정하는 용도이다. Fig. 1 은 축소모형 실험장치를 나타낸다.

2.3 실험방법

2.3.1 목재 축소모형 소화성능실험

소화성능실험은 시료 용기 내부에 1.5×1.5×15 cm(부피: 675 cm3) 크기의 목재 20개를 격자모양(3개-3개-4개-3개-3개-4개)으로 6단 적재 하였다. 이때 축소모형의 시료용기 하부중심을 부탄가스 버너 토치로 90초 동안 가열 점화시킨 후 자유연소시켜 목재 중심부의 온도가 900°C 이상으로 상승하였을 때, 이 때 일정 발포율의 압축공기포를 발생시켜 용기내부를 일정 높이의 압축공기포로 채워 화염의 소화 및 중심부 온도변화를 측정하였다. Fig. 2는 압축공기포의 소화성능 실험 순서를 나타낸다.

2.3.2 목분 축소모형 소화성능실험

목분 축소모형 소화성능실험의 경우 시료용기 내부에 목분 200 g을 일정하게 적층하였다. 훈소연소에 따른 부피감소를 고려하여 초기 적층 높이는 15 cm 정도를 유지하였으며, 목분의 겉보기 밀도는 0.04 g/cm3 이었다. 그 다음 부탄가스 버너 토치로 시료용기 하부 중심부를 TC 1이 190°C가 될 때까지 가열 점화 시키고 자유 연소시키면 시료용기 하부의 가열된 촉매에 의해 훈소연소(Smoldering)를 나타내면서 심부까지 열이 전도되어 온도가 지속적으로 상승하였다. 온도를 190°C로 설정한 것은 Kim and Rie (2013)의 연구에서 설정한 온도를 참고하였다. Figs. 3과 4는 목재와 목분의 축소모형 소화성능실험 과정을 그림으로 나타냈다.

본 실험에서도 TC 1을 이 온도이상으로 가열하면 발화가 되어 훈소상태를 재현할 수 없었으며, 낮으면 연소도중 저절로 소화되어 정상적인 실험을 진행할 수 없었다. 압축공기포의 축소모형 소화성능실험은 목분 중심부 TC 2의 온도가 400°C에 도달하였을 때 일정 발포율의 압축공기포를 발생시켜 용기내부를 일정 높이로 채운 후 화염의 소화상태 및 중심부의 온도변화를 측정하였다.

3. 실험결과 및 고찰

3.1 목재의 축소모형 소화성능

3.1.1 연소와 소화성능

7회의 목재연소와 소화성능 실험결과 점화 후 평균 최고 상승 온도는 937.2°C, 평균 소요시간은 134.3 sec(2.2 min) 이었다. 목재의 중심부에 5 cm, 8 cm, 11 cm 및 26 cm 높이에 TC를 삽입하고 온도 및 압축공기포의 질량을 실시간으로 측정하였다. 최고 상승온도까지 연소 시 평균 무게 감소는 연소 전 369.9 g에서 45.6%가 감소한 168.5 g이었다. 화염은 압축공기포 발포 즉시 소화되었으며, 압축공기포는 발포율에 따라 약간 끓어 넘쳤다. Figs. 5 and 6은 최고 상승 온도인 932.3°C에서 발포율 10.0과 19.8일 때 압축공기포를 발생시켜 소화시켰을 때 용기 내부의 온도변화와 압축공기포의 무게 변화를 나타냈다.

3.1.2 CAF의 투입량과 증발량

발포율에 따른 목재의 최고연소 온도에서 압축공기포의 투입량과 소화 후 60°C까지 냉각되었을 때의 CAF의 증발량과 증발율을 Fig. 7에 나타냈다. 축소모형 소화성능 실험에서 발포율에 따라 압축공기포를 시료용기 바닥에서 목재시료 표면 위로 25 cm 높이 만큼 발포했을 때 압축공기포의 투입량은 발포율 5.5일 때 1777.3 g, 19.8일 때 396.6 g으로 감소하였으며, 증발율은 발포율 5.5일 때 2.70%, 19.8일 때 39.96%로 증가하였다. 압축공기포의 투입량은 발포율이 낮을수록 증가하였으며, 발포율이 커질수록 투입량은 감소하였다. 반면에 압축공기포의 증발량은 발포율이 높을수록 증가하였다. 이는 발포율이 증가함에 따라 압축공기포의 점착성이 커져 연소물의 표면에 부착하는 시간이 길어지고 높은 온도 및 직접 화염에 의해 압축공기포의 수분 증발량이 증가하였기 때문이다.

3.1.3 소화시 냉각속도

발포율에 따른 목재의 최고 연소온도에 도달하였을 때 용기 내부에 일정부피의 압축공기포를 투입하자마자 화염이 꺼지고 급격히 냉각하기 시작하여 60°C까지 서서히 냉각되었다. 소화시 냉각속도는 발포율 5.5에서 170.3°C/min, 발포율 19.8에서 48.8°C/min로 냉각속도가 빨랐다. 발포율이 낮을수록 소화 후 냉각하는 데 걸리는 시간이 짧고 냉각속도도 빨랐다. Fig. 8에 냉각속도의 변화를 나타냈다. 이는 발포율이 낮은 경우 수분에 의한 냉각효과가 크기 때문이다.

3.1.4 소화 시 유출율(Overflow %)

900°C 이상으로 온도가 상승했을 때 시료용기 내부에 일정 발포율의 압축공기포를 채우면 산소 차단효과와 냉각효과로 인해 화염이 즉시 소화되고 급격한 냉각이 일어난다. 이때 압축공기포가 일부 끓어 넘치거나 목재사이로 흘러내린 압축공기포 양과 비율을 측정하였다. 소화시 유출율(Overflow %)은 발포율이 5.5일 때 35.49%, 19.8일 때 8.17% 이었다. 목재시료의 경우 낮은 발포율에서 용기 하부로 흘러내려 Overflow 양과 유출율이 높았으며, 발포율이 높아짐에 따라 Overflow 양과 유출율이 감소하였다. 이는 압축공기포의 발포율이 높을수록 수분 감소와 압축공기포의 점착성이 높아지기 때문이다. Fig. 9는 발포율에 따른 Overflow 양의 변화를 나타냈다.

3.2 목분의 축소모형 소화성능

3.2.1 훈소연소와 소화성능

8회의 목분연소 실험결과 점화 후 평균 최고 상승온도는 512.3°C이며, 699.5 sec(28.3 min)가 소요되었다. Figs. 10과 11은 발포율 10.0과 20.6 일 때 압축공기포에 의한 목분의 축소모형 소화성능의 변화를 나타냈다.

3.2.2 CAF의 투입량과 증발량

목분의 최고 훈소온도에서 압축공기포의 투입량과 소화 후 60°C까지 냉각되었을 때의 발포율에 따른 CAF의 증발량과 증발율을 Fig. 12에 나타냈다. 축소모형 소화성능 실험에서 발포율에 따라 압축공기포를 시료용기 바닥에서 목분표면 위로 25 cm 높이 만큼 발포했을 때 압축공기포 투입량은 발포율 4.9일 때 1228.5 g, 20.6일 때 275.1 g으로 감소하였으며, 증발율은 발포율 4.9일 때 1.29%, 10일 때 3.69%로 상승했다가 20.6일 때 1.85%로 감소하였다. 이는 목분의 공극율이 작아서 압축공기포가 아래로 흐르는 것을 차단함으로써 투입량이 감소하였으며, 발포율이 증가함에 따라 증발량과 증발율은 소폭 감소하였다. 이는 훈소연소 상태에서는 직접 화염과의 접촉이 없었고 온도도 낮았기 때문에 압축공기포의 증발율이 감소하였다.

3.2.3 소화시 냉각속도

목분의 최고 훈소연소 온도에 도달하였을 때 발포율에 따라 일정량의 압축공기포(CAF)를 용기에 투입하였다. 압축공기포를 발포 하자마자 훈소연소가 차단되고 급격히 냉각하기 시작하여 60°C까지는 서서히 냉각되었다. 냉각속도는 발포율 4.9에서 48.7°C/min, 20.6에서 30.2°C/min로 비교적 완만하게 감소하였다. 소화성능은 발포율이 낮은 경우 냉각시간이 짧고 냉각속도가 컸으며, 발포율이 커짐에 따라 냉각시간이 길어지고 냉각속도도 감소하였다. 이는 발포율이 낮은 경우 수분에 의한 냉각효과가 크고, 발포율이 증가할수록 공기량이 증가하기 때문이다. Fig. 13은 목분 중심부의 냉각속도를 나타냈다.

3.2.4 소화 시 유출율(Overflow %)

목분 중심부의 TC 2 온도가 400°C (TC 1온도 500°C) 이상으로 온도가 상승했을 때 시료용기 내부에 일정 발포율의 압축공기포를 채우면 산소 차단효과와 냉각효과로 인해 화염이 즉시 소화되고 급격한 냉각이 일어난다. 이때 압축공기포가 목분사이를 침투하여 홀더 하부로 흘러나오는 양과 비율을 측정하였다. 소화시 유출율(Overflow %)은 발포율이 4.9일 때 51.6%, 20.6일 때 0%로 편차가 컸다. 목분시료의 유출율은 공극율, 수분 및 점착성의 영향으로 발포율이 낮은 경우 유출율이 높았고, 발포율이 높은 경우 유출율이 작았다. 이는 발포율이 낮은 경우 목분 내부 침투력이 좋지만, 발포율이 증가할수록 압축공기포의 점착성이 높아져 목분내부를 침투하는 효과가 감소하기 때문이다. Fig. 14에 Overflow양과 유출율을 나타냈다.

4. 결론

소화성능 축소모형 실험장치를 적용하여 A급 가연물인 목재와 목분을 대상으로 한 압축공기포 소화약제의 소화성능을 비교평가한 결과 다음과 같은 결론을 얻었다.

(1) 목재 시료의 평균 최고 상승 온도는 937.2°C이고, 평균 소요시간은 2.2 min이었으며, 연소에 의한 평균 질량 감소는 45.6%였다. 목분 시료의 훈소 연소상태에서 평균 최고 상승 온도는 512.3°C이고, 평균 소요시간 28.3 min이었으며, 연소에 의한 평균 무게 감소는 48.6%였다.

(2) A급 가연물인 목재와 목분을 대상으로 한 소화성능 축소모형 실험장치를 적용한 실험에서 합성계면활성제 압축공기포 소화약제는 발포율에 관계없이 화염 소화효과 및 냉각효과가 탁월하였으며, 재발화는 발생하지 않았다.

(3) 목재시료의 축소모형 소화성능 실험에서 압축공기포 투입량은 발포율 5.5일 때 1777.3 g, 19.8일 때 396.6 g으로 감소하였으며, 증발율은 발포율 5.5일 때 2.70%, 19.8일 때 39.96%로 증가하였다. 이는 발포율이 낮을 때에는 수분증가의 영향으로, 발포율이 높을 때는 점착성 증가의 영향 때문이다.

(4) 목분시료의 축소모형 소화성능 실험에서 압축공기포 투입량은 발포율 4.9일 때 1228.5 g, 20.6일 때 275.1 g으로 감소하였으며, 증발율은 발포율 4.9일 때 1.29%, 20.6일 때 1.85%로 거의 변화가 없었다. 목분의 경우 공극율이 작아 목재에 비해 압축공기포가 흘러 내리는 양이 감소하였으며, 증발율 감소는 훈소온도가 비교적 낮고 직접화염에 의한 수분증발이 적었기 때문이다.

(5) 소화시 냉각속도는 목재의 경우 발포율 5.5에서 170,3°C/min, 발포율 19.8에서 48.8°C/min로 냉각속도가 빨랐다. 발포율이 낮을수록 소화 후 냉각하는 데 걸리는 시간이 짧고 냉각속도도 빨랐다. 목분의 경우 발포율 4.9에서 48.7°C/min, 20.6에서 30.2°C/min로 비교적 완만하게 감소하였다. 소화성능은 모두 발포율이 클수록 감소하였는 데 이는 압축공기량 증가와 수분의 감소영향 때문이다.

(6) 소화시 유출율(Overflow %)은 목재의 경우 발포율이 5.5일 때 35.49%, 19.8일 때 8.17% 이었으며, 목분의 경우 발포율이 4.9일 때 51.60%, 20.6일 때 0%로 편차가 컸다. 소화시 유출율은 공극율의 영향이 가장 크며, 발포율이 낮은 경우 수분영향이 커서 유출율이 높았고, 발포율이 높은 경우 점착성 증가로 유출율이 낮았다.

(7) 본 축소모형 소화성능 실험 연구를 통하여 목재의 표면화재 뿐만 아니라 입자상 물질인 목분의 훈소연소 상태에서도 합성계면활성제 포소화약제 압축공기포가 확실한 소화성능을 발휘함을 확인하였으며, 가연성 입자상물질의 화재시에도 적용이 가능함을 확인하였다.

감사의 글

본 연구는 2016년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제입니다(No. 20161520101380).