클립유니트로 강결한 슬래브거더교 횡방향 연결부에 대한 실험적 연구

An Experimental Study on Transverse Connection Part of Slab Girder Bridge Fixed by Clip Unit

Article information

Abstract

거더의 상부플랜지가 교량의 바닥판 역활을 하는 슬래브거더교의 횡방향 연결부는 철근의 비연속성과 철근의 활동에 의해 연결부에 균열이 발생하는 문제점을 내포하고 있으며, 이에 거더의 횡방향 연결부에서 균열방지를 위해 루프철근과 트러스철근, 슬립 제어철근으로 구성된 클립유니트를 개발하였다.

본 연구에서는, 클립유니트가 적용된 연결부의 구조성능을 확인하기 위해 실험과 이론해석을 통해 연결부 일체성과 휨성능을 검증하였으며, 검증결과 루프철근과 트러스철근은 상호 연속성을 유지하고, 클립력이 스트럿-타이 거동에 의해 유발되는 저항메카니즘에 의해 도입되고, 개발된 클립유니트는 거더 횡방향 연결부의 일체성과 휨성능 증진에 매우 효과적임을 확인하였다.

Trans Abstract

Transverse connection part of slab girder bridge where the upper flange of girder acts as the deck of bridge have the problems of cracking due to discontinuity of reinforcing bar and slip of reinforcing bar in connection part.

In order to prevent crack in the transverse connection part of girder, developed the clip unit that composed of loop and truss reinforcing bar, slip control reinforcing bars.

In this study, the integrity and flexure performance of the connection part were verified through experiments and theoretical analysis to confirm the structural performance of the connection part which the clip unit was applied.

As a result of verification, the loof and truss reinforcing bars are maintained the mutual continuity, and the clip force is introduced by resistance mechanism caused by strut-tie behavior and confirmed that developed clip unit is very effective in integrity and flexure performance promotion of transverse connection part of girder.

1. 서론

1.1 연구배경

국내에서 중소지간의 교량형식으로 주로 사용되는 형식 중 PSC(Pre-Stressed Concrete)합성 거더교 형식의 교량은 Fig. 1과 같이 프리캐스트 I형 PSC 빔과 철근콘크리트 바닥판을 합성한 표준형 교량형식으로 공사비는 저렴하지만 거더높이 증가에 따른 인접도로와 철도의 종단선형 상승, 주변 지형과의 부조화 등의 문제점을 내포하고 있다. Fig. 1. Configuration of Standard PSC Composite Girder

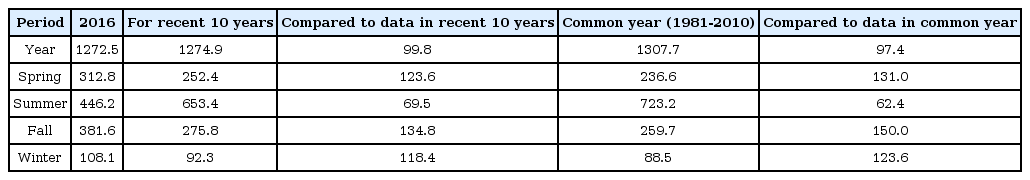

이에 1990년대 이후에는 이러한 문제점을 해소하기 위해 PSC 거더의 단면특성, PS강연선 긴장 순서등을 개선한 개량형 PSC 거더가 개발되어 적용되고 있으나, 표준형, 개량형 PSC 거더등의 콘크리트계열 합성거더에서는 Table 1과 같은 여러 문제점이 상존하고 있다.

1.2 최근의 연구동향

PSC 교량은 20세기초 Freyssinet이 PS강재 정착용 쐐기장치를 개발한 후, 프리스트레스 도입으로 전단면 탄성거동과 균열억제, 고강도 재료사용에 의한 자중경감, 장경간 적용 및 내구성 향상 등으로 인하여 세계적으로 적용이 꾸준히 증가하고 있다. 미국의 연방 고속도로국 FHWA(Federal High-Way Adminisration)에서 교량의 결함상태를 재료별로 조사한 결과에 따르면, PSC 교량이 내구성 측면에서 결함도가 가장 낮고, 강교에 비해 초기공사비가 저렴하며, 화재에 대한 저항성이 높은 것으로 나타나고 있다.

1950년대 이후, 미국에서의 PSC 교량은 협폭의 I형과 T형 단면형상의 프리캐스트 PSC 거더와 현장타설 철근콘크리트 바닥판을 합성한 구조를 주로 사용하였으며, 이후 PSC 거더단면은 상기 I형의 기하학적 특성과 장점 일부를 조합하여 상부플랜지 폭이 하부플랜지 폭 보다 1.2~1.5배 크게 한 WBT(Wide Bulb Tee)거더 단면으로 개선하여 사용하였다.

최근 미국의 PCI(Precast/Prestressed Concrete Institute)에서는 PSC 합성거더교의 Table 1과 같은 문제점을 개선하기 위하여 Wide Bulb Tee 거더(WBT)를 개선하여 교량의 상부바닥판과 거더가 일체화된 Fig. 2, Table 2와 같은 광폭의 상부플랜지를 갖는 Deck Bulb Tee 거더(DBT)를 개발하여 적용하고 있다.

그러나 상기 DBT 거더 역시 바닥판 합성에 따른 문제점은 해결했으나 Table 1에서 제시한 문제점은 개선되지 못한 실정이며 DBT 거더에서 거더의 연결은 Fig. 3과 같이 적용하고 있으나, 철근의 비연속성, 연결부 일체성 능력에 대한 신뢰도 저하, 활하중 재하시 거더간 단차에 의한 연결부 철근의 활동 및 소성수축에 의한 반사균열 발생등의 문제점이 아직 해결되지 못한 실정이다.

2. 실험계획

2.1 실험목표

상기와 같은 합성 거더교의 문제점을 해소하기 위해서 개발된, 거더의 상부플랜지가 교량의 바닥판 역활을 하는 슬래브거더 교량형식에서, 힘 전달과 모멘트 재분배를 원활하게 하고, 거더 횡방향 연결부가 일체성과 연속성을 갖도록 클립유니트를 개발했으며 본 실험에서는 클립유니트를 적용한 실험체 대해 재하실험과 이론해석을 통해 클립유니트의 구조성능 검증을 실험목표로 설정하였다.

2.2 클립유니트 구조

프리캐스트 거더로 구성된 슬래브거더 교량의 횡방향에는 연결부가 발생하게 된다 교량의 바닥판을 횡방향으로 연결하는 종래방식은 시공 특성상 돌출 루프철근이 중첩될 수 없는 비연속 구조이고 활하중 재하시 거더간 변위단차가 크게 발생시는 철근의 활동과 균열발생 우려가 있으며 연결부 구성재료 특성과 기계적성질 차이에 따른 2차응력 발생에 의해 균열발생 가능성이 높은 구조이다.

따라서 상기와 같은 종래기술의 문제점을 해소하기 위해 Fig. 4와 같이 거더의 횡방향 바닥판 연결부는 종래방법인 루프철근 중첩시스템을 개선하여 양 루프철근 중첩구간에 트러스철근으로 루프철근을 상호 결합하고 상기 철근들이 교차하는 사이에 슬립 제어철근을 설치하는 클립유니트를 개발하여 연결부 일체성과 휨성능 증진효과를 확보토록 하였다.

3. 재하실험에 의한 횡방향 거더 연결부의 일체성과 내하력 검증

3.1 실험개요

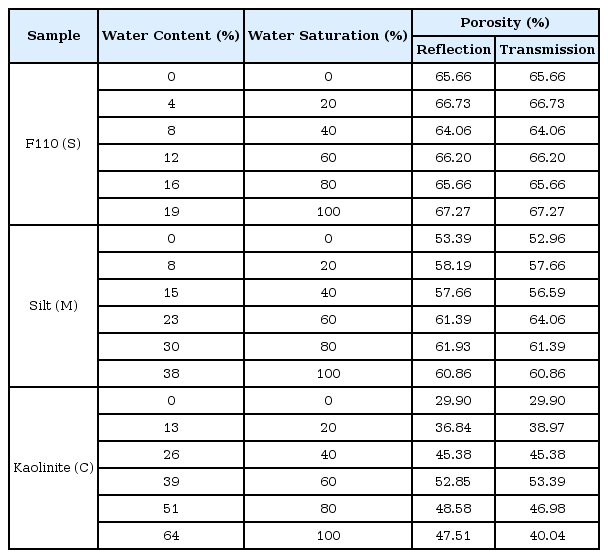

루프철근의 비연속성, 철근활동, 휨균열 및 반사균열의 발생을 방지하기 위해 개발된 클립유니트의 성능검증을 위해 Table 3과 같은 물성치를 갖는 Fig. 5의 실험체에 대해 Fig. 6과 같이 설계하중 및 파괴하중까지 재하하여 연결부의 일체성과 내하력 관련 구조거동을 실험하였다.

3.2 하중-처짐 실험결과

상기 실험체에 대한 처짐계 설치위치도와, 재하하중 단계별 지간 중앙부와 지간의 1/4 절점부의 하중-처짐 결과는 Fig. 7과 같다.

(1) P-δ곡선으로부터, 재하하중 약 170 kN까지는 하중과 처짐의 관계가 비례적으로 거동하는 것으로 나타내고 있다. 도로교 설계기준의 바닥판 설계활하중의 계수휨모멘트에 해당하는 환산등가 재하하중 173.2 kN 상태에서도 P-δ곡선이 거의 직선적으로 변화하는 탄성거동과 실험체 중앙부에 미균열 상태를 나타내는 것은 연결부에 배근된 루프철근과 트러스철근이 상호 스트러트-타이 거동을 하고 있으며. 루프철근, 트러스철근과 슬립 제어철근으로 구성된 클립유니트가 클립력 도입에 의해 연결부에 보다 높은 일체성과 내하력을 증진함을 확인하였다.

(2) 재하하중 170.0 kN 이상에서 부터 P-δ곡선이 약간의 포물선 거동 관계로 변화하였으며, 재하하중 225 kN 이후 P-δ곡선이 완만하게 변화하다가 재하하중 295.5 kN에서 철근이 항복하는 것으로 나타내고 있다. 이와 같은 P-δ곡선에 해당하는 환산등가 재하하중은 설계휨강도와 공칭휨강도에 해당하는 181.6 kN과 213.6 kN이며, 이때의 균열상태는 휨균열이 압축측으로 다소 진전된 상태를 나타내고 있었으나, 강도설계법상에서의 중립축 44.5 mm에 훨씬 못 미치는 것을 나타내고 있어, (1)항에서 분석한 클립유니트의 스트러트-타이 거동과 클립력 도입 관계를 확인하였다.

(3) 295.0 kN 재하하중 이후 상태에서 상당시간 실험을 지속하였으나, 하중은 거의 증가되지 않는 상태에서 실험체는 완전 파괴되지 않고, 처짐만 지속적으로 증가하였으며, 이와같은 관계는 철근의 응력-변형률 곡선 관계의 특성 즉, 항복후의 항복고원의 관계와 유사하게 거동함을 알 수 있었다. 따라서, 철근이 항복하는 상태인 최대 재하하중 295.5 kN은 바닥판 설계 활하중에 의한 계수휨모멘트에 비해서 1.71배의 내하력을 확보하고, 설계휨강도에 비해서 1.63배의 내하력을 확보하는 것으로 분석 되므로서, 루프철근, 트러스철근과 슬립 제어철근으로 구성된 클립유니트의 휨강도 증진능력을 확인할 수 있었다.

3.3 인장철근의 하중-변형률 실험결과

인장응력을 받는 실험체 중앙 루프철근의 변형률을 확인하기 위한 변형률계 설치 위치도는 Fig. 8과 같으며, 실험체의 재하하중 단계별 루프철근 좌, 우측부의 인장철근 하중-변형률 곡선은 Fig. 9와 같다.

루프철근 P-ε곡선은 P-δ곡선과 유사하게, 약 170.0 kN까지는 직선적으로 거동하는 것으로 나타내고 있으며, 상기 재하하중 이상에서 부터 P-ε곡선이 미소하게 포물선 거동하기 시작하다가 최대 재하하중 295.5 kN에서 항복하는 것으로 나타내고 있었다. 이와같은 루프철근의 P-ε곡선 특성은 하중-처짐곡선에서 분석한 결과와 거의 일치하고 있어, 클립유니트의 내하력 및 일체성 증진효과를 재입증 할 수 있었다.

3.4 압축철근과 콘크리트의 하중-변형률 실험결과

압축응력을 받는 실험체 중앙 루프철근 상연과 콘크리트 상연의 변형률계 설치위치도는 Fig. 10과 같으며, 실험체의 재하하중 단계별 실험체의 중앙부 루프철근 상연, 중앙부에서 205 mm 이격된 압축부 콘크리트의 하중-변형률 곡선은 Fig. 11과 같다.

(1) 재하하중 단계별 지간 중앙부에 대한 루프철근의 변형률과 중앙부에서 205 mm 이격된 실험체 상연 콘크리트의 변형률 P-ε곡선으로부터, P-ε곡선이 P-δ곡선이나 인장철근의 P-ε곡선과 유사한 거동하는 것으로 나타내고 있었다.

(2) 중앙부 루프철근의 P-ε곡선이 재하하중 225 kN 이전 단계까지는 압축변형률이 증가하다가, 상기 재하하중 이후부터 압축변형률이 감소하는 것을 나타내고 있으며, 최대하중 295.5 kN 이후부터 인장변형률로 변화하는 것을 나타내고 있다.

(3) 압축부에 배근된 루프철근이 최대하중에 가까워 질수록 인장철근으로 거동하는 것은, 이 재하상태의 중립축이 상기 압축철근에 부착된 변형률계 위치인 68 mm보다 상승하여 파괴직전 상태를 모델로 하는 강도설계법의 중립축인 44.5 mm에 가깝게 이동하고 있음을 나타내고 있어, 이론결과와 유사하게 거동함을 확인할 수 있었다.

3.5 트러스철근의 하중-변형률 실험결과

트러스철근의 변형률을 확인하기 위한 변형률계 설치도는 Fig. 12와 같으며, 실험체의 재하하중 단계별 트러스철근 상⋅하연의 하중-변형률 곡선은 Fig. 13과 같다.

(1) 트러스철근의 상연과 하연이 재하하중 225 kN 까지는 모두 압축응력이 증가되는 현상을 보이다가, 상기 하중 이후부터 트러스철근의 하연은 압축응력이 감소되는 것으로 나타내고 있으며, 최대 재하하중 295.5 kN에서 트러스철근 하연에는 인장응력이 증가하고, 압축측의 트러스철근 상연에도 압축응력이 가파르게 증가하는 것으로 나타내고 있다.

(2) 재하하중 225 kN 정도에서 실험체 중앙부에 휨균열이 발생하는 균열상태 등을 살펴볼 때, 상기 재하하중 225 kN 까지 트러스철근 상⋅하연 모두가 압축응력을 받는 것은 루프철근과 트러스철근이 상호 스트러트-타이 거동에 의해 저항하는 메카니즘의 결과로 분석되며, 이를 통해 연결부에 적용한 클립유니트가 일체성과 휨강도 내하력을 증진시킴을 확인할 수 있었다.

(3) 실험에 의한 최대 재하하중이 실험체가 저항할 수 있는 설계휨강도에 비해서도 1.63배 이상 저항하는 것은 상기의 P-δ곡선 및 P-ε곡선 등에서 분석한 내용과 같이, 루프철근과 트러스철근의 스트러트-타이거동과 클립력 도입에 의해 상호 결합력이 상승하고 슬립 제어철근으로 인장력에 의한 활동을 제어토록 하는 클립유니트의 특성에 의한 것임을 확인 할 수 있었다.

4. 이론해석에 의한 실험체의 처짐 및 변형률 검증

4.1 구조해석 모델링과 게이지 위치

재하하중이 작용하는 재하판의 규격은 200×425 mm를 사용하였다. 실험체의 설계도면인 Fig. 5로 부터, 실험체 지간의 직각방향 폭원인 725 mm가 재하판의 길이 425 mm에 비해서 다소 크고, 재하판의 폭이 200 mm로써 작아, Fig. 14와 같이, 재하하중이 실험체 전폭으로 작용하는 단순보 해석 모델링과 집중하중으로 환산하여 구조해석을 실시하였다.

4.2 구조해석 결과

4.2.1 처짐

재하하중에 의한 게이지 위치별 휨모멘트와 처짐은 Eq. (1)에 의하여 산정하였으며, 여기서 P는 재하하중을 집중하중으로 환산한 값이며, χ는 지점으로부터 거리이다.

균열휨모멘트 이하의 실험하중에 대한 처짐 해석은 총 단면상수에 의하여 구하고, 상기 실험하중 이상 값에 대한 처짐 계산은 일률적으로 균열 환산단면상수를 사용하여 처짐식으로 해석하였다.

4.2.2 중앙부 인장철근의 응력과 변형률

중앙부 인장철근의 응력과 변형률은 Eq. (2)로 해석하였다.

4.2.3 중앙부 압축철근의 응력과 변형률

실험체 압축측에 배근된 상연철근의 사용피복이 60.0 mm이고, 중립축이 54.5 mm로써, 상연철근의 위치와 중립축이 거의 유사하다. 따라서, 이론적 해석결과는 단계별 재하하중에 의한 모멘트 크기에 따라 편차 범위가 크게 되므로 검토를 생략하였다.

4.2.4 트러스철근 상연의 응력과 변형률

트러스철근 상연의 피복은 39 mm이고, 지간 중심부에서 175 mm 이격하여 게이지가 설치되었다. 이 게이지에서 단계별 재하하중에 의한 응력과 변형률은 Eq. (3)으로 해석하였다.

4.3 이론해석과 재하시험 결과 비교 분석

(1) 이론해석 결과와 재하실험 결과를 비교한 Table 4 로부터, 실험처짐이 이론해석 처짐보다 작게 나타내는 단계의 재하하중은 공칭휨강도 관련 등가 재하하중인 213.6 kN 정도이다. 또한, 최대 재하하중 290.0 kN에서도 인장철근과 트러스철근 변형률의 실험값이 이론해석 값보다 작게 나타내고 있다. 이와같이 실험값이 이론해석 값보다 작게 나타내는 현상은 실험체를 구성하는 요소들이 상호 관계로 저항하여 내하력과 강성의 증가로 기인하는 것이다.

(2) 이론해석과 재하실험 결과의 비교분석, 재하하중 단계별 P-δ곡선 및 P-ε곡선 들의 결과 및 재하하중 단계별 균열상태 등을 확인한 결과, 연결부에 배근된 루프철근과 트러스철근, 슬립 제어철근으로 이루어진 개발기술인 클립유니트가 스트러트 거동과 클립력 및 인장력에 의한 활동을 제어하는 메카니즘에 의해, 연결부의 일체성과 휨강도 등 내하력이 증진됨을 확인하였다.

5. 결론

슬래브거더교 형식의 교량구조 중 클립유니트를 적용한 횡방향 거더 연결부에 대해 일체성과 휨성능 증진효과를 검증하기위해 하중 재하실험과 이론해석을 통해 비교한 결과,

(1) 개발된 클립유니트를 적용한 거더 횡방향 연결부의 하중-처짐 실험결과, 설계활하증의 계수휨모멘트에 해당하는 등가하중 173.2 kN 상태에서도 탄성거동 하므로 클립유니트의 스트럿- 타이거동과 클립력 도입에 의해 연결부 일체성이 확보된 것으로 확인하였다.

(2) 인장응력을 받는 루프철근의 하중-변형률 실험결과 하중-처짐 곡선과 유사하게 나타나므로 클립유니트의 내하력 및 휨성능 증진효과를 확인하였다.

(3) 실험체 압축부의 루프철근과 콘크리트 하중-변형률 실험결과 클립유니트는 충분한 안전성과 사용성을 확보함과 동시에 클립유니트가 거더를 횡방향으로 연결하는 방식에서 적합한 구조임을 확인하였다.

(4) 트러스철근의 하중-변형률 실험결과 트러스철근 상, 하연 공히 압축응력을 받는것은 루프철근, 트러스철근, 슬립 제어철근이 상호 연속성을 유지한 결과이므로 개발된 클립유니트의 내하력 증진효과를 확인하였다.

(5) 내하력 증진효과 등을 종합적으로 분석할 때, 루프철근, 트러스철근과 슬립 제어철근으로 이루어진 개발기술인 바닥판 연결 클립유니트 시스템이 충분한 안전성과 사용성을 확보하고, 연결부 일체화에 구조적으로 적합한 것으로 확인하였다.

감사의 글

본 연구는 행정안전부 재난관리지원기술개발사업(과제번호: 2017-MPSS31-003)의 연구비 지원에 의해 수행 되었습니다. 이에 감사드립니다.