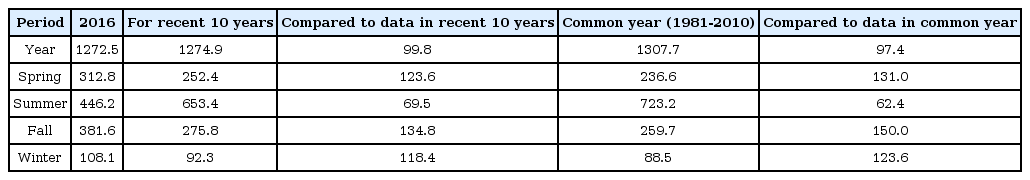

상전이물질의 혼입이 삼성분계 모르타르의 수화열 및 강도특성에 미치는 영향

Effects of Phase Change Material on Hydration Heat and Strength Properties of Mortar Using Ternary Blended Cement

Article information

Abstract

최근 매스콘크리트의 수화온도 관리의 필요성이 대두되면서 새로운 재료들이 사용되고 있다. 상전이물질(PCM)의 활용은 매스콘크리트의 수화열을 줄일 수 있는 효과적인 방법 중 하나이다. 최근 상전이물질을 이용한 콘크리트 복합체에 대해 연구가 진행되고 있으나 PCM 혼입률에 따른 삼성분계 모르타르의 수화열특성 및 역학적 특성에 대한 연구가 미비한 실정이다. 따라서 본 연구에서는 PCM 혼입 및 다양한 결합재의 사용에 따른 시멘트 모르타르의 열적특성 및 강도특성을 평가하고자 한다. 실험결과 시멘트의 고로슬래그 및 플라이애쉬 치환과 PCM 혼입이 모르타르의 수화열 저감에 효과적인 것으로 나타났으나 강도특성은 저하되는 경향을 나타내었다.

Trans Abstract

In recent years, new materials have been used to temperature control of mass concrete. Using phase change material (PCM) is the one of the attractive materials for mitigation of thermal stress in mass concrete. Therefore research efforts have been concentrated developing concrete with PCM. However, only a few studies have been carried out using both of ternary blended cement and PCM. The main objective of this study is the influence of PCM on hydration heat and strength properties of mortars with ternary blended cement. The result of the test indicated that the incorporation of PCM mortar with ground granulated blast furnace slag and fly ash is effective in controling the hydration heat but in the strength properties, there are some manageable negative impacts on the strength properties.

1. 서론

콘크리트는 시멘트와 물의 수화반응에 의해 필연적으로 수화열이 발생하며 댐, 장경간 교량, 발전소, 초고층빌딩 등과 같은 대형구조물에서 사용되는 매스콘크리트의 경우 수화열에 의해 내⋅외부 온도차로 인한 균열이 발생한다. 또한, 최근 구조물의 대형화와 콘크리트의 초고강도화에 따른 콘크리트 단면 사이즈의 증가 및 시멘트량 증가 등으로 온도균열 제어가 점차 어려워지고 있다. 온도균열로 인한 매스콘크리트의 내구성 문제를 예방하기 위해 콘크리트의 허용최대온도차와 최고온도 제한 등의 수화온도 관리가 요구된다(Gajda, 2002). 매스콘크리트 수화온도 제어를 위해 프리쿨링, 파이프쿨링, 분할타설 등의 시공적 방법과 저열시멘트, 저발열 결합재 혼입, 지연제 혼입과 같은 재료적인 방법 등이 연구되고 있으나 수화열 저감효과 미비, 추가적인 공법 시공으로 공기연장에 따른 시공성 및 경제성 저하 등의 문제점이 제기되고 있다(Gajda, 2002; Park, 2008; Yum, 2006; Seo, 2014).

상전이물질(Phase Change Material, PCM)의 활용은 매스콘크리트의 수화열을 제어하는 효과적인 방법 중의 하나이다. PCM은 높은 잠열용량을 갖고 있으며 고체에서 액체 또는 액체에서 고체로 상전이가 되면서 열을 흡수 및 방출 할 수 있다(Hawlader, 2003; Zalba, 2003). 기존 연구에 따르면 PCM을 모르타르에 혼입한 결과 열전도율 및 열확산을 감소시키며 잠열성능을 향상시키는 것으로 나타났으나 압축강도가 감소하는 경향을 나타내었다(Cunha, 2015; Cunha, 2016; Jayalath, 2016). 콘크리트 단계 실험에서도 유사한 결과가 나타났으며, PCM이 혼입됨에 따라 열전도율이 감소하고 열용량을 증가하는 것으로 나타났다. 따라서 PCM의 혼입은 콘크리트의 단열 및 잠열특성 향상에 상당히 기여하는 것으로 판단된다. 반면 PCM 혼입에 따른 콘크리트의 압축 및 휨 강도는 감소하는 것으로 나타났다(Hunger, 2009; Meshgin, 2012; Jayalath, 2016). Eddhahak-Ouni(2014) 연구에서는 PCM 혼입율이 적은 경우(콘리리트 전체의 5% 이하) 열전도율에 대한 영향이 미소하게 나타났으나 열용량 증가와 강도감소 등 대부분의 실험결과가 기존연구와 유사하게 나타내었다. PCM 혼입에 따라 콘크리트의 강도 저감과 불확실한 장기 안전성의 문제가 발생하지만 실리카흄와 플라이애쉬 등과 같은 포졸란 재료의 첨가를 통해 PCM을 혼입한 콘크리트의 안정성이 향상되는 것으로 나타났다(Ling, 2013; Hawes, 1990; Hawes, 1992).

매스콘크리트의 수화열을 제어하는 방안으로 플라이애쉬와 고로슬래그 등의 결합재를 시멘트 대체재로 사용하고 있으며 일반적으로 플라이애쉬와 고로슬래그의 시멘트 대체율을 각각 15~25% 및 65~80%로 사용된다(Gajda, 2002). 또한 최근 환경문제에 대한 인식이 고조됨에 따라 시멘트 사용 저감에 대한 방안이 대두 되고 있다. 시멘트의 생산에 의해 발생하는 이산화탄소량은 2015년 기준 전세계 발생량의 약 8%를 차지하고 있다. 최근 10년간 전세계 시멘트 생산량은 68%의 증가율을 보여주고 있으며 점차 증가하는 추세로 시멘트의 생산에 의해 발생하는 이산화탄소량도 증가할 것으로 판단된다(USGS, 2017; Olivier, 2016). 또한 시멘트 생산과정에서 수많은 비산재를 발생하고 그로 인해 사람들의 호흡기질환 및 건강문제를 유발할 수 있다(Huntzinger, 2009; Yang, 2015). 이에 대한 방안으로 플라이애쉬와 고로슬래그를 시멘트의 대체재로 사용하는 방법이 연구되고 있으며, 플라이애쉬 및 고로슬래그를 사용함에 따라 초기재령에서 압축강도가 감소되는 경향이 발생하였으나 장기재령에서는 강도 저하가 미소한 것으로 나타났다(Siad, 2010; Mucteba, 2011; Mucteba, 2012; Zhao, 2015).

Jang et al.(2016)의 연구에서는 나타난 바와 같이 PCM의 활용은 시멘트 복합체의 수화열저감에 효과적인 것으로 나타났다. 그러나 일반 시멘트가 아닌 저발열 겹합체와 PCM 혼용에 대한 연구는 부족한 실정이다. 따라서 본 연구에서는 스트론튬계 PCM 및 저발열 결합재를 혼용한 모르타르의 수화발열 및 강도특성을 평가하고자 한다.

2. 실험

2.1 실험계획

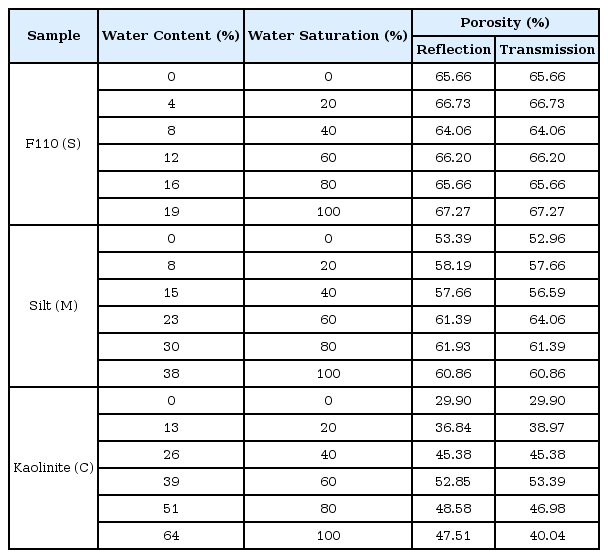

본 연구에 시멘트와 보령 화력발전에서 생산된 F급 플라이애쉬 및 고로슬래그 3종을 사용하였으며 화학적 조성은 Table 1과 같다. 분말도 3,300 ㎤/g의 1종 보통포틀랜드 시멘트를 사용하였으며 흡수율 0.76% 및 밀도 2.61 g/㎤의 잔골재를 사용하였다. 기존 연구결과(Kim, 2009)에 따르면 본 연구에서 사용된 스트론튬(Sr(OH)2⋅8H20)계 PCM의 상전이온도는 88.0°C, 잠열량은 343 J/g이다.

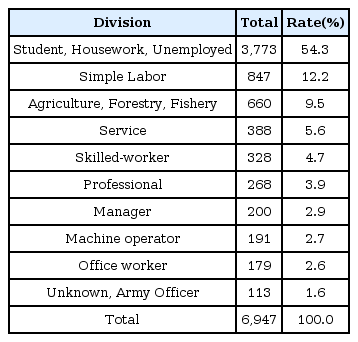

플라이애쉬 및 고로슬래그의 대체율을 변수로 설정하였으며, Table 2에 나타낸 바와 같이 시멘트, 고로슬래그, 플라이애쉬의 중량비를 4:4:2 및 3:5:2로 설정하였다. 물/결합재비는 0.5이며, PCM 혼입률은 결합재 중량비 1~5%로 설정하였다. 모든 시험체는 타설 직후 24시간동안 실험실 조건에서 양생하였으며 몰드 탈형 후 재령에 따라 시험 전까지 20±2°C 조건에서 수중양생하였다.

2.2 실험방법

PCM 혼입에 따른 삼성분계 모르타르의 수화발열 특성을 평가하기 위해 Fig. 1과 같이 간이단열온도 상승 실험을 하였다. 정육면체 단열재 몰드(100×100×100 mm)를 제작하였으며 열전대를 이용하여 시험체 중앙부 및 외기의 온도를 측정하였다. 간이단열온도 상승 실험 시 초기타설 온도에 따른 영향을 최소화하기 위해 타설 전 24시간동안 모든 재료를 20°C의 항온항습챔버에 밀봉상태로 보관하였다.

PCM 혼입률에 따른 작업성의 변화를 평가하기 위해 배합직후 모르타르 플로우를 측정하였으며, 15회 타격 이후 플로우를 측정하였다. 모르타르의 역학적 특성을 평가하기 위해 KS L ISO 679에 준하여 각주형 시험체(40×40×160 mm)를 제작하였다. 각 배합 및 재령(1, 3, 5, 28, 91일)에 따라 각 3개씩 제작하였으며 중앙점 가력방식을 통해 휨 강도를 측정하였다. 압축강도 평가는 휨 강도실험을 통해 파단된 시험체를 대상으로 실시하였다. Fig. 2는 압축 및 휨강도 실험을 각각 나타내었다.

3. 실험결과

3.1 유동성 평가

Fig. 3은 결합재 혼합비율 및 PCM을 혼입한 모르타르의 유동성 평가결과를 나타낸 것으로 흐름 값의 경우 4방향 측정값의 평균으로 나타내었다. PCM을 혼입하지 않은 442-PCM(0%)과 352-PCM(0%)의 평균 흐름값은 각각 224 및 222 mm로 나타냈다. 442-PCM 및 352-PCM 시험체의 혼입률 1~4%에서는 유동성이 1~3% 감소를 나타내어 PCM 혼입률에 따른 시멘트 모르타르 유동성의 변화가 미소한 것으로 판단되나 혼입률 5%에서는 5~7%의 다소 큰 감소를 나타내었다.

3.2 수화발열특성

Fig. 4는 결합재 혼합비율 및 PCM 혼입률에 따른 간이단열온도상승 이력을 나타낸 것으로 PCM 혼입률이 증가함에 따라 수화온도의 증가속도가 낮아졌으며 이를 통해 PCM 혼입으로 모르타르의 수화속도가 감소한 것을 알 수 있다. 또한 최대 온도상승량이 감소하였으며 최대 수화열 발열 시점이 지연되었다. 442-PCM 시험체는 PCM 혼입률 1~5%에서 순차적으로 수화속도가 감소하고 최대수화열이 감소되는 경향을 나타났으며 352-PCM 시험체도 PCM 혼입률이 증가함에 따라 순차적으로 수화속도 및 최대수화열이 감소되는 경향을 보여주고 있다.

Fig. 5는 결합재 혼합비율 및 PCM 혼입률에 따른 타설온도대비 증가한 최대 온도상승량 및 발현시간을 나타낸 것으로, 순수 시멘트 모르타르에 스트론튬계 PCM을 혼입한 기존연구(Jang, 2016) 결과와 비교하여 나타내었다. 442-PCM 시험체는 혼입율 1%에서 4.59%의 수화열 저감을 나타내어 저감효과가 다소 미소하게 나타났으며, 혼입률이 증가함에 따라 혼입률 2, 3, 4, 5%에서 각각 15.31, 21.43, 30.61, 34.18%로 순차적으로 수화열 저감 효과를 나타내었다. OPC 시험체와 비교 결과 고로슬래그와 플라이애쉬의 시멘트 대체에 의해 최대온도 상승량의 저감을 보여주고 있으며 PCM 혼입률(1~5%)에 따라 12.1~52.9%의 저감률을 보여준 OPC 시험체보다 혼입률에 따른 저감률 상승폭이 완화 되는 경향을 나타냈다.

352-PCM 시험체는 혼입율 1, 2, 3, 4, 5%에서 각 8.96, 14.62, 20.75, 22.17, 20.75%의 수화열 저감 효과를 나타내며 혼입률 3% 이상에서는 수화열 저감 효과의 증가가 미소하게 나타났다. OPC 시험체와 비교 결과 442-PCM 시험체와 같이 고로슬래그와 플라이애쉬의 시멘트 대체에 의해 최대온도 상승량의 저감 및 혼입률에 따른 저감률 상승폭이 완화 되는 경향을 나타냈다.

최대온도 발현시간은 442-PCM 시험체는 혼입률 1, 2%에서 수화지연에 미치는 영향이 미소한 것으로 나타났으며 혼입률 3~5%에서 1.18~1.27배의 시간지연을 나타냈다. OPC 시험체와 비교결과 결합재의 시멘트 대체에 따른 최대온도 발현시간이 지연되었으며 PCM 혼입률에 따른 발현시간 지연상승률도 유사하게 나타났다.

352-PCM 시험체는 혼입률 1~3%에서는 수화지연 효과가 나타나지 않았으며 혼입률 4, 5%에서 1.25~1.59배의 시간지연을 나타내었다. 혼입율 3% 이상에서 혼입율 증가에 따른 수화열 저감 효과가 미소하였으나 발현시간 지연 효과는 증가하였다. 352-PCM 시험체가 OPC 시험체와 442-PCM 시험체보다 발현시간에 대한 지연효과가 큰폭으로 증가하는 경향을 보여 주고 있다.

최대온도 상승량 및 최대온도 발현시간에 대한 검토 결과 플라이애쉬와 고로슬래그의 시멘트 대체로 단위 시멘트량 저감에 따른 수화열 감소 및 최대온도 발현시간 지연에 효과적이며 PCM 혼입에 의해 추가적인 수화열 저감 및 최대온도 발현시간 지연을 보여주고 있으나 혼입률이 증가함에 따른 성능의 상승폭이 완화 되는 경향을 보여주고 있다.

3.3 압축강도 특성

Fig. 6 및 Table 3은 결합재 혼합비율 및 PCM 혼입률이 재령에 따른 압축강도의 변화에 미치는 영향을 나타낸 것이다. 모든 시험체에서 재령이 증가함에 따라 모르타르의 압축강도 증가를 나타났으며, PCM 혼입에 따라 압축강도가 감소하는 경향을 보여주고 있다. 또한 PCM 혼입률 증가에 따라 압축강도의 감소율이 증가하는 것으로 나타났다.

초기재령 1일에서 442-PCM 시험체는 PCM 혼입률이 2% 이하일 경우 압축강도가 다소 증가 또는 대등하였으나 3~5% 혼입률에서는 35~38%의 급격한 압축강도 감소를 나타내었다. 양생재령 3, 7일인 경우 3~5% 혼입률에서 10~27%의 압축강도 감소를 나타냈었다. 352-PCM 시험체도 1, 3, 7일 재령에서 혼입률 2% 이하에서는 압축강도의 저감을 나타내지 않았으나 3~5% 혼입률에서는 15~44% 압축강도의 저감을 나타내었다. 시멘트에 결합재를 넣지 않고 스트론튬계 PCM을 혼입한 기존연구(Jang, 2016)에서 1, 3, 7일 재령의 PCM 혼입률에 따른 압축강도가 6~58% 감소를 나타내었으며 시멘트의 일부를 고로슬래그 및 플라이애쉬로 치환한 본 연구의 결과가 다소 적은 압축강도 감소율을 보였으나 PCM 혼입률이 증가함에 따라 압축강도 감소도 커지게 나타나는 유사한 경향을 나타내었다.

재령 28일에서 442-PCM 시험체는 16%이내의 압축강도 저감을 보이며 초기에 비해 압축강도 감소율이 줄어들었으며 91일 재령에서도 압축강도 감소율이 줄어드는 경향을 나타냈다. 352-PCM 시험체도 28일 재령에서 18%이내의 압축강도 감소율을 나타냈으나 91일 재령에서는 최대 33%의 강도감소율을 나타내며 급격하게 저하하는 경향을 나타내어 PCM 혼입에 따른 장기재령에서의 압축강도의 검토가 필요할 것으로 판단된다. 기존연구(Jang, 2016)와 비교결과 28일 및 91일 재령에서도 시멘트 일부를 고로슬래그 및 플라이애쉬로 치환한 본 연구결과가 기존연구 유사하게 PCM 혼입에 따른 압축강도 감소를 나타내었으며 재령이 증가함에 따라 압축강도 감소폭이 초기재령에 비해 적어지는 경향을 보여주고 있어 장기재령에서의 압축강도 감소폭은 점차 줄어드는 것으로 판단된다.

3.4 휨 강도 특성

Fig. 7은 결합재 혼합비율 및 PCM 혼입률이 재령에 따른 휨 강도의 변화에 미치는 영향을 나타낸 것이다. 재령이 증가함에 따라 압축강도 발현에 의해 휨 강도가 증가하는 경향을 나타내었으며 PCM 혼입률이 증가함에 따라 휨 강도가 감소하는 경향을 보여주고 있다.

초기재령 1일에서 PCM-442 시험체는 혼입률 1%인 경우를 제외한 혼입률 2~5% 시험체에서 31~39% 휨 강도 감소를 나타내었으며 PCM-352 시험체는 혼입률 1~3%에서는 유사한 휨 강도를 나타내었으나 혼입률 4~5% 시험체는 15~28%의 휨 강도 저하를 나타내었다. 이는 앞서 기술한 바와 같이 혼입률 4% 이상에서 압축강도가 크게 감소하기 때문으로 판단된다.

초기재령 3일에서 PCM-442 시험체의 혼입률 3~5%에서는 9~26%의 휨 강도 저하를 나타났으며 PCM-352 시험체의 혼입률 3~5%에서는 14~24%의 휨 강도 저하를 나타내었다.

재령 28일에서의 휨 강도 평가 결과 PCM-442 및 PCM-352 시험체의 일부를 제외한 PCM을 혼입한 대부분의 시험체가 PCM을 혼입하지 않은 시험체와 대등한 휨 강도를 나타내었다. 또한 91일 재령에서도 대부분 시험체에서 휨 강도 차이가 크지 않게 나타내며 재령이 증가함에 따라 PCM 혼입에 따른 휨 강도 저하가 완화되는 것으로 판단된다.

기존연구(Jang, 2016)와 비교결과 시멘트의 일부를 고로슬래그 및 플라이애쉬로 치환한 본연구와 같이 PCM 혼입에 따른 휨 강도 감소를 나타내었으며 재령이 증가함에 따라 휨 강도 감소폭이 초기재령에 비해 적어지는 경향을 보여주고 있다.

Fig. 8은 휨 강도와 압축강도의 관계를 나타낸 것으로, 순수 시멘트 모르타르에 스트론튬계 PCM을 혼입한 기존연구(Jang, 2016) 결과와 비교하여 나타내었다. 결합재 혼합비율 및 PCM 혼입에서 대부분의 실험결과가 재령이 증가함에 따라 압축강도가 증가하고 휨 강도도 증가하는 경향을 나타내었다.

실험에 나타난 값을 콘크리트 구조기준(KCI, 2012)에서 제시하고 있는 식과 비교하였다.

여기서,

fr : 콘크리트휨강도(파괴계수)

초기 재령 1일에서 휨 강도가 다소 감소하는 경향을 나타났으며 시멘트의 일부를 고로슬래그 및 플라이애쉬로 치환한 본 연구결과가 시멘트만을 사용한 기존연구(Jang, 2016)에 비하여 압축강도에 따른 휨 강도가 낮게 나타났다. 결합재 혼합비율 및 PCM 혼입에 따른 휨 강도는 재령이 증가함에 따라 현행 기준에서 제시하고 있는 값 보다 크게 나타나 상대적으로 안전측으로 평가되었다.

4. 결론

본 연구에서는 스트론튬계 PCM을 활용하여 혼입률 및 결합재 혼합비율에 따른 모르타르의 수화열특성 및 강도특성을 평가하기 위하여 실시되었으며 실험을 통해 얻은 결론은 다음과 같다.

(1) 간이단열온도 상승 실험결과 시멘트 일부의 고로슬래그 및 플라이애쉬로 치환 및 PCM 혼입률 증가에 따라 온도상승량 및 최대온도 발현시간이 지연되는 것으로 나타나 고로슬래그 및 플라이애쉬의 사용 및 PCM 혼입이 모르타르의 수화열 저감에 효과적인 것으로 사료된다.

(2) 작업성 평가결과 PCM 혼입률 5%에서 다소 저하를 나타내지만 대체적으로 PCM 혼입이 유동성에 미치는 영향은 미소한 것으로 판단된다.

(3) 압축강도 평가결과 PCM 혼입률 증가에 따라 압축강도의 감소율이 증가함을 나타내었으며 재령이 증가함에 따른 압축강도 저하가 완화되는 것으로 판단된다.

(4) 휨 강도 평가결과 압축강도 변화와 유사하게 PCM 혼입률이 증가함에 따라 휨 강도가 감소하는 경향을 나타내었다. 재령이 증가함에 따라 압축강도 발현에 의해 휨 강도가 증가하였으며 현행 기준에서 제시하고 있는 압축강도와 휨 강도 예측식과 비교결과 저발열 결합재 혼용 및 PCM 혼입에 따른 휨 강도는 상대적으로 안전측으로 평가되었다.

감사의 글

본 연구는 2014년 교육부와 한국연구재단의 지역혁신창의인력양성사업(NRF-2014H1C1A1066970)의 지원을 받아 수행된 연구이며, 본 사업의 참여기업인 트라이포드(대표 길배수)의 지원과 공동연구로 진행되었습니다.