등가손상지수와 WIM 데이터를 이용한 잔존 피로수명 추정: 2. 감천교 피로수명 평가

Estimation of Remaining Fatigue Life Using Equivalent Damage Factor and WIM Data: 2. Fatigue Life Evaluation of Gamcheon Bridge

Article information

Abstract

최근까지 매년 고속도로 화물차량 물동량 및 과적 차량이 증가하고 있어 공용중인 교량의 피로수명에 대한 재평가가 필요한 실정이다. 그러나 기존의 누적손상기법을 활용한 교량의 잔존 피로수명 추정 방법은 계산방법이 번거롭고 복잡하여 다수의 교량에 적용하기에 한계가 있다. 따라서 본 논문에서는 등가손상기법을 이용하여 국내 고속도로의 교량을 대상으로 잔존 피로수명을 추정하였다. 또한 등가손상기법을 이용하여 결과와 누적손상기법을 이용한 결과를 비교하였다. 등가손상기법을 활용한 대상 교량의 잔존 피로수명은 365년으로 나타났다.

Trans Abstract

The recent increase in truck traffic volume and overloading frequency causes a growing need to re-evaluation of fatigue life of steel bridges. However, the traditional fatigue analysis method, that is cumulative damage method(CDM), has limitation to apply to a number of bridges because the required calculation steps are very cumbersome and complicated. This study investigates the feasibility and applicability of the equivalent damage method (EDM) in Eurocode to estimate the remaining fatigue life for a highway bridge. The resulting remaining fatigue lifes estimated by both EDM and CDM have been compared. The remaining fatigue life of Gamcheon bridge using EDM was estimated 365 years.

1. 서론

국내 고속도로 교량의 약 20 %는 강교량으로 공용중에 있으며, 외부 환경적 요인으로 인한 부식 등과 같은 열화 및 하중작용으로 인한 파손, 좌굴, 피로 등의 손상이 발생한다(Park el al., 2004).

특히 강교량은 반복적인 하중작용으로 인한 피로가 공용수명에 지배적인 영향을 미치며(Kim, 1998), 국내 외 설계기준에서는 설계단계부터 피로한계를 고려하고 있다(MLTM, 2015; CEN, 2006; AASHTO, 2010).

그러나 Park et al.(2004)에 따르면 화물차량 물동량 증가 및 과적재 차량으로 인하여 교량 및 교량 부재의 피로수명이 단축되며, 최근까지 매년 고속도로 화물차량 물동량 및 과적 차량이 증가하고 있어 공용중인 교량의 피로수명에 대한 재평가가 필요한 실정이다.

실제 교통량 및 교통하중을 반영한 피로평가 방법은 누적손상기법(Cumulative Damage Method; CDM)과 등가손상기법((Equivalent Damage Method; EDM)이 대표적이며, 국내에서는 실제 교통정보를 활용하여 누적손상기법으로 강교량의 공용수명을 평가하고 있다. 대표적으로 Gil and Kang (2012)의 ‘과적 차량에 의한 교량 영향 평가’ 연구보고서에서는 고속축중기(HS-WIM)를 통해 획득된 교통량 및 하중정보를 이용하여 교량의 피로수명을 예측한 바 있다. 그러나 누적손상기법은 계산방법이 번거롭고 복잡하여 다수의 교량에 적용하기에 한계가 있다. Eurocode(2006)는 등가손상기법을 이용하여 교량의 피로를 검토하고 피로수명을 추정하는 방법을 제시하고 있다. 등가손상기법은 교통하중으로 인한 손상 효과, 교통량의 영향, 설계수명 및 차선에 따른 영향으로 총 네 개의 등가손상지수를 이용하는 피로검토 방법으로 누적손상기법과 비교하여 간단하게 피로를 평가할 수 있음에도 국내 적용 사례는 전무한 실정이다.

따라서 본 논문에서는 Eurocode(2006)에서 제시하고 있는 등가손상기법을 이용하여 국내 고속도로의 강교량을 대상으로 실제 교통량과 교통하중을 반영한 피로수명을 평가하고 잔존 피로수명을 추정하였다. 또한 등가손상기법을 이용하여 평가된 결과와 Gil and Kang(2012)의 누적손상기법을 이용한 피로수명 평가 결과와 비교하였다.

2. 잔존 피로수명 추정 방법 및 대상 교량

2.1 잔존 피로수명 추정 방법

본 논문에서는 동반논문(Choi et al., 2017)의 Fig. 6과 같이 4 단계로 잔존 피로수명을 추정하였다.

먼저 Step 1에서는 피로강도에 대한 부분 안전계수γMf와 설계에 사용된 200만회 반복 횟수에 대한 피로강도δ σc를 계산한다.

Step 2에서는 피로하중모델에 따른 일정진폭을 갖는 등가응력범위에 대한 부분 안전계수γFf를 계산하고 피로하중모델을 정의한다. Step 3에서는 영향선을 이용하여 Step 2에서 결정된 피로하중모델로 인해 발생하는 응력범위δ σ E,2를 계산하고 등가손상지수λ 를 계산한다. 최종적으로 Step 4에서는 앞서 계산한 결과들을 활용하여 피로수명을 평가하고 계산된 피로수명에서 공용수명을 빼줌으로써 잔존 피로수명을 계산할 수 있다.

2.2 대상교량 제원

경부선 196.56 km에 위치한 감천교는 총 경간장 341 m, 교폭 33.5 m의 Steel Box Girder교로 상⋅하행선 각각 3차로로 구성되어 있다. Table 1에는 대상교량의 제원을 정리하였으며, 감천교의 전경과 횡단면도는 각각 Figs. 1과 2와 같다.

감천교는 30 m - 41 m - 45 m - 45 m 4경간구간인 교량 1과 45.135 m - 45 m - 45 m - 45.220 m 4경간 구간인 교량 2로 구성되어 있으며, 교량 1과 교량 2 모두 횡단면이 동일하므로, 동일 하중조건이라면 경간이 좀 더 긴 교량 2의 검토대상 구조 상세에서 손상지수가 결정되므로 감천교 교량 2를 대상으로 잔존 피로수명을 평가하였다.

3. 등가손상기법을 이용한 잔존 피로수명 추정

3.1 잔존 피로수명 추정 Step 1

3.1.1 피로강도에 대한 부분 안전계수, γMf

EN-1993-1-9(2005)에서는 Table 2와 같이 피로강도 부분 안전계수γMf의 추천값을 소개하고 있다. 손상이 허용(damage tolerant)되고 주기적 유지보수가 있고, 교량 손상시 치명적인 결과를 가져온다(high consequence)는 가정하에는γMf = 1.15를 선택할 수도 있다. 반면, 피로손상을 허용하지 않는 경우(safe life)로써 교량 손상시 치명적인 결과를 가져온다(high consequence)고 가정하면γMf = 1.35를 선택 할 수 있다. 감천교의 경우에 1등급 시설물로서 주기적 점검과 진단이 이루어지고 있으므로γMf = 1.15선택한다.

3.1.2 등가피로강도, δ σc

등가피로강도δ σc는 피로취약부에 대한 피로강도를 계산해야 한다. EN-1993-1-9(2005)는 수직응력과 전단응력에 대하여 Figs. 3과 4 와 같이 피로강도 곡선을 제시하고 있으며, Fig. 3의 36부터 160까지 구분된 구조상세가 소개되어 있다.

감천교의 피로취약부와 이에 상응하는 피로강도는 Table 3과 같으며, EN 1993-1-9(2005)에서 소개하는 피로취약부 구조상세에 대한 설명은 Fig. 5와 같다.

3.2 잔존 피로수명 추정 Step 2

3.2.1 등가응력범위에 대한 부분 안전계수, γFf

EN-1993-2(2006)에서는 등가응력범위 부분 안전계수γFf에 대하여 설명하고, γFf = 1.0을 추천하고 있다.

3.2.2 피로하중모델

EN-1991-2(2003)는 피로하중모델을 제시하고 있으며 등가손상기법에 적용되는 도로교 피로하중 모델은 피로하중모델 3(Fatigue Load Model 3, FLM 3)이다. FLM 3은 Fig. 6과 같이 4축 단일 차량으로 각 축의 하중은 120 kN이며, 경간장이 40 m 이상인 교량은 개별 축하중이 36 kN으로 감량된 두 번째 차량을 추가 재하하여야 한다.

3.3 잔존 피로수명 추정 Step 3

3.3.1 FLM 3로 인한 응력범위 산정

감천교의 경우에는 45 m 경간을 갖는 4경간 연속보이므로 이동하중해석에 사용되는 FLM 3은 각 축의 하중이 120 kN인 4축 차량과 각 축의 하중이 36 kN인 4축 차량을 동시에 재하하였다.

이동하중해석을 위하여 2차원 유한요소해석을 이용한 영향선 및 포락선 추출 프로그램을 MATLAB으로 작성하였다. Fig. 7은 검토대상 구조상세 위치에서 추출된 영향선을 보여준다. Fig. 8은 피로차량 FLM 3 진행시 발생되는 최대 및 최소 단면력의 포락선을 보여준다. 검토대상 구조상세 위치에서 응력분포 산정은 당초 구조계산서에 수록된 단면해석법을 적용하였다. Figs. 9와 10은 각각 콘크리트 슬래브 및 강박스 플랜지에서 발생되는 수직응력을 나타낸다. Fig. 11은 전단연결재 1개에 발생되는 전단응력분포를 나타낸다.

FLM 3 통과시 검토대상 구조상세에서 발생되는 응력범위를 Table 4에 정리하였다. Detail 1에서 발생응력범위 Δσp 는 46.461 MPa이며, 이는 일정진폭한계 응력범위인ΔσD 보다 작고 피로한계ΔσL 보다 큰 값이다. 따라서 등가응력범위ΔσE2 또한 피로한계보다 크고 일정 응력범위보다는 작다는 가정하에 S-N 곡선의 기울기는 m=5임을 알 수 있다.

반면, 검토대상 Detail 2는 발생 응력범위가 29.693 MPa이며, 이는 피로한계보다 작다. 추후 산정될 등가응력범위 또한 피로한계보다 작다면 피로로 인한 손상이 발생하지 않는 것으로 판단할 수 있으며, Detail 3도 발생응력범위가 피로한계보다 현저히 낮으므로 피로가 발생하지 않는다고 판단 할 수 있다. 다만, 본 논문에서는 전단연결재의 피로검토를 위하여 S-N 곡선의 기울기 m=8을 적용하였다.

3.3.2 등가손상지수, λ

감천교의 등가손상지수λ 를 산정하기 위해서는 5개의 개별 영향인자λ1, λ2, λ3, λ4 그리고λmax정해야 한다.

Choi et al.(2017) 및 EN 1993-2(2006)에 따르면λ 는λ1, λ2, λ3, λ4의 곱으로 계산할 수 있다.λ1은 경간에 따른 교통하중으로 인한 손상 효과를 반영하는 지수, λ2는 교통량을 반영하는 지수이다.λ3는 설계수명을 반영하는 지수이고, λ4는 차량하중이 통과하는 차선에 따른 영향을 반영하는 지수이다. 또한 계산된 등가손상지수λ 는λm보다 작아야 한다.

λ1산정을 위해서는 감천교의 특성거리를 계산해야 하며, 특성길이는 고려대상 단면이 속하는 경간장으로 대표할 수 있으며 정리하면 아래와 같다.

① 모멘트 검토 시 단경간보에서는 Li

② 모멘트 검토 시 연속보의 중앙단면에서는 단면이 속하는 경간장 Li

③ 전단 검토 시 지점단면에서 고려대상 단면이 속하는 경간장 Li

④ 전단 검토 시 중앙단면은 고려대상 단면이 속하는 경간장의 40 %인 0.4Li

감천교의 검토대상 구조상세에 따른 특성길이와 계산된λ1을 Table 5에 정리하였다.

λ2 는 Eq. (1)을 이용하여 산정할 수 있다.

여기서, Qm1은 저속차선 화물차의 평균 총 중량으로 Eq. (2)로부터 산정하며, Q0 = 480 kN, N0 = 5 ×105 이다. 또한NObs는 1년 동안 통과한 화물차의 총 수를 나타내고Qi는 저속차로를 통과하는i번째 화물차의 총 중량(kN), ni는 저속차로를 통과하는 총 중량Qi화물차의 수, m은 S-N 곡선의 경사이다. 수직응력검토 시m = 5이고, 전단응력 검토 시m = 8를 적용한다.

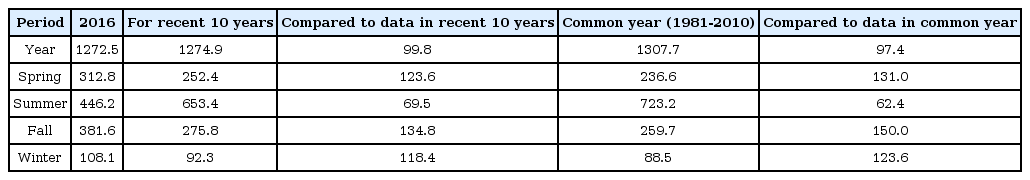

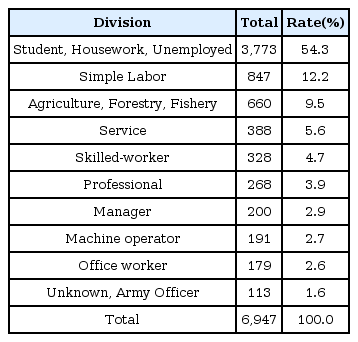

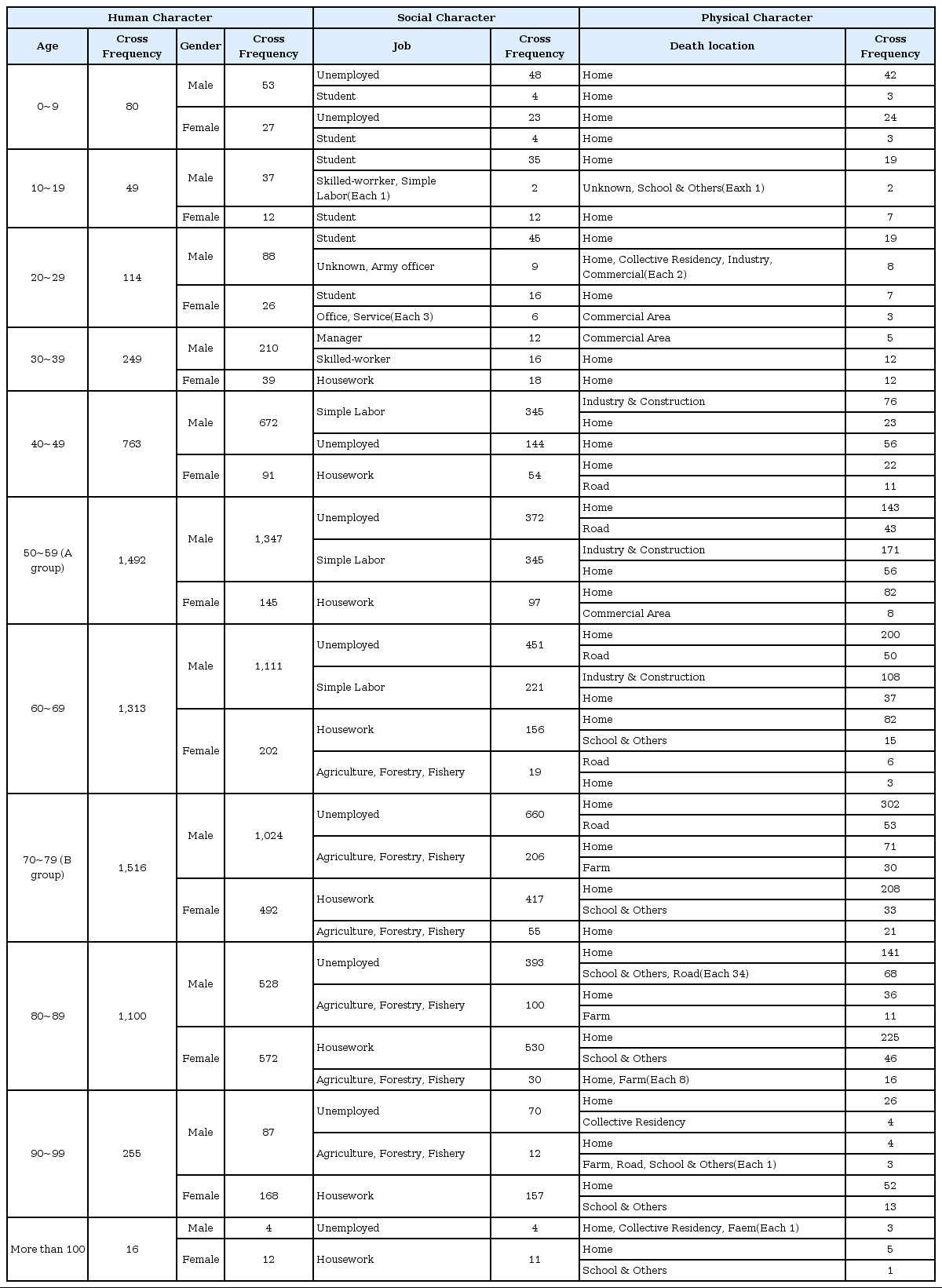

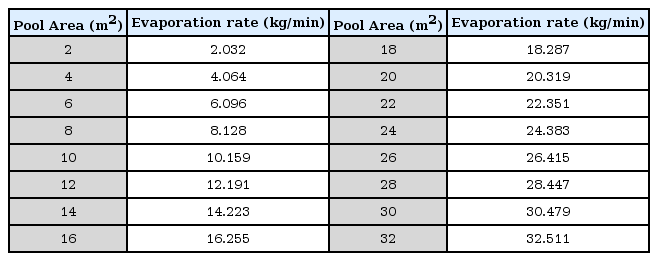

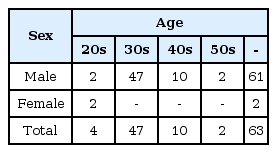

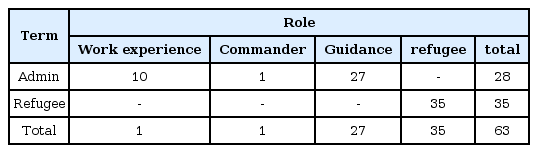

본 논문에서는 2014년 1년 간 HS-WIM을 통과한 차량을 12종 차량분류 시스템에 따라 차종별로 분류한 결과를 활용하였다. 전체 통과 차량 댓수는 약 6백만 대이고, 이 가운데 약 33 %인 2백만 대가 3종 이상의 화물차로 분류되었다. 또한 고속도로는 지정차로제로써 1차로는 추월차로, 2차선은 승용차 및 승합차를 위한 주행차로, 3차선이 화물차, 건설기계 및 특수자동차를 위한 저속차로로 지정 운영하고 있다. 그러므로 Eq. (2)를 적용하기 위하여 3차선(저속차로)의 화물차량 평균 총중량을 이용하였다.

감천교 인근에 설치한 HS-WIM에서 획득된 실제 교통량 및 차량하중, Eq. (1) 및 (2)를 이용하여 산정된λ2를 Table 6에 정리하였다.

λ3는 설계수명을 반영하는 지수로서 Eq. (3)으로 계산할 수 있으며, 여기서tLd는 설계수명으로 년 단위이다. 감천교는 고속도로 1등급 교량으로 설계수명 100년임으로 m=5 및 m=8 일 때 동일하게λ3 = 1로 계산된다.

λ4는 Eq. (4)를 이용하여 계산할 수 있다.

여기서, k는 중차량이 통행하는 차선의 수, Nj는j번째 차선에 1년 동안 통행한 화물차의 수이고, Qmj는j번째 차선을 통과하는 화물차의 평균 총 중량(kN)이다.ηj는j번째 차선 중앙에 응력변동을 발생시키는 검토하고자하는 단면력에 대한 영향선 종거값(횡방향 분배율)을 나타내는 양의 값이며, m은 S-N 곡선의 기울기 값을 나타낸다.

감천교는 3차선 고속도로로써 3차로 재하시 횡방향 분배율ηj와λ4를 Table 7에 정리하였다.

EN 1993-2(2006)은 등가손상지수의 최대값λm를 Table 8과 같이 제시하고 있다. Table 8에서 알 수 있듯이λm는 검토대상 단면을 포함하는 특성길이의 영향을 받는다.

특성길이Li를 이용하여 산정한λm와 앞에서 계산된λ1, λ2, λ3, λ4 및λ 를 Table 9에 정리하였다.

3.4 잔존 피로수명 추정 Step 4

등가손상기법을 이용하여 강교량의 잔존 피로수명을 추정하기 위해서는 Eq. (5)를 이용하여 손상지수를 계산해야 한다.

여기서, m은 S-N 곡선의 기울기를 나타내며, 등가손상응력범위δ σE2는 Eq. (6)을 이용하여 계산할 수 있다.

여기서, φ2는 등가손상 충격계수이다.

도로교의 피로하중 모델 FLM 3은 동적효과가 이미 고려되어 있으므로 충격계수 φ2 = 1.0을 적용하며, 계산 결과를 Table 11에 정리하였다. Table 8에서 알 수 있듯이 Detail 2 및 Detail 3은 계산된 등가손상응력범위δ σE2는 피로한계인δ σL보다 작기 때문에 피로로 인한 손상이 발생하지 않는 것으로 판단할 수 있다. 따라서 Detail 1에 대해서만 손상도를 계산하였다.

Detail 1의 손상도는 Dλ = 0.267로 계산되었으며, Eq. (7)을 이용하여 잔존 피로수명을 추정하였다.

여기서, tLd는 설계수명이며, Dλ 는 등가손상기법을 이용하여 산정된 대상 교량의 손상지수를 나타낸다. 또한 본 논문에서는 RFL(Remaining Fatigue Life)은 대상 교량의 잔존 피로수명, SL(Serviced Life)은 공용년수로 정의하여 표현하였다. 감천교의 공용년수는 2006년 준공되었으므로 2014년 기준 8년 및 2016년 기준 10년으로 계산에 반영하였다.

Eq. (7)을 통해 계산된 잔존 피로수명은 2014년 교통정보를 이용하였기 때문에 2014년 기준으로 약 367년이며, 교통량 및 차량하중의 증가가 없다면 2016년 잔존 피로수명은 365년으로 계산된다.

4. 잔존 피로수명 결과 비교

등가손상기법을 이용한 감천교의 잔존 피로수명 추정 결과와 Gil and Kang(2012)의 누적손상기법을 이용한 피로수명 평가 결과와 비교하였다.

Gil and Kang(2012)은 감천교 교통량 및 Strain Gauge를 이용하여 응력을 측정한 후 누적손상기법을 적용하여 잔존 피로수명을 평가하였다. 또한 준공후 연 2 %의 교통량 증가를 고려한 결과를 함께 제시하고 있다. 보고서에서는 감천교의 2012년 기준 잔존 피로수명은 도로교설계기준의 허용피로응력범위 적용시 935년, 일본의 기본허용응력범위 적용시 633년으로 평가하였다. 또한 준공후 연 2 %의 교통량 증가를 고려한 경우, 2012년 기준 잔존 피로수명은 도로교설계기준의 허용피로응력범위 적용시 338년, 일본의 기본허용응력범위 적용시 319년으로 평가하고 있다.

본 논문에서 추정한 감천교의 잔존 피로수명과 Gil and Kang(2012)의 잔존 피로수명 평가 결과를 Table 10에 정리하였다.

Table 10을 살펴보면 등가손상기법을 적용한 본 논문의 잔존 피로수명 추정 결과와 누적손상기법을 적용한 보고서의 잔존 피로수명 평가 결과는 차이를 보이고 있다.

이는 보고서에서 12일 간의 Strain Gauge 계측데이터를 활용하여 1년으로 환산 적용하였으며, 누적손상기법에서는 실측 응력을 활용하였고, 등가손상기법에서는 피로하중모델을 이용한 해석결과를 활용하였기 때문에 차이가 발생한 것이라 판단된다.

누적손상기법의 적용을 위해서는 평가 년도까지의 교통정보와 하중정보가 필요하지만, 등가손상기법은 해당 년도의 정보만으로도 평가가 가능하다. 따라서 등가손상기법을 이용한 강교량의 잔존 피로수명 평가는 누적손상기법과 비교하여 간단하고 정확하게 교량의 잔존 피로수명을 평가할 수 있고, 현장 적용성도 우수할 것이라 판단된다.

5. 결론

본 논문에서는 교통량 증가에 따른 공용중 강교량의 피로수명 평가 및 현장 적용 효율화를 목적으로 Eurocode(2006) 및 동반논문에서 제시하고 있는 등가손상기법을 이용하여 고속도로 경부선에 위치한 ‘감천교’의 잔존 피로수명을 추정하였다. 그리고 잔존 피로수명 추정 결과와 기존 보고서의 평가 결과의 비교를 수행하였다. 본 연구의 결론을 정리하면 아래와 같다.

(1) 국내 고속도로의 감천교를 대상으로 등가손상기법을 4단계로 적용하여 잔존 피로수명을 평가하였다. 감천교의 피로취약부 잔존 피로수명은 2016년 기준으로 365년으로 추정되었다.

(2) 국내 고속도로 경부선에 위치한 감천교를 대상으로 잔존 피로수명을 추정한 결과, 피로취약부의 잔존 피로수명은 2016년 기준 365년으로 나타났다.

(3) 기존 보고서에서 누적손상기법을 이용한 2016년 기준 감천교 잔존 피로수명은 본 논문에서 등가손상기법을 이용한 결과보다 약 72 % ~ 155 % 크게 나타났으며, 준공후 연 2 %의 교통량 증가를 고려한 경우에는 약 9 % ~ 14 % 작게 나타났다.

(4) 기존 보고서와 본 논문의 잔존 피로수명 추정 결과의 차이는, 기존 보고서에서는 12일간의 Strain Gauge를 이용한 계측데이터와 1개월 동안의 HS-WIM 데이터를 1년으로 환산하여 적용하였으나, 본 논문에서는 피로하중모델을 이용한 해석결과와 1년 동안의 HS- WIM 데이터를 활용하였기 때문에 차이가 발생한 것이라 판단된다.

(5) 제안된 4단계 등가손상기법을 이용하여 고속도로 실교량을 대상으로 잔존 피로수명 추정해 본 결과, 제안된 방법은 누적손상기법과 비교하여 계산과정이 간단하고 비교적 정확하게 잔존 피로수명을 추정할 수 있어, 현장 적용성도 우수할 것이라 판단된다.

(6) 추후 등가손상기법을 통한 잔존 피로수명 평가 정확도 향상 및 국내 적용을 위해서는 국내 실정에 맞는 피로하중모델 개발과 각 등가손상지수의 검증 연구가 수행되어야 할 것이라 판단된다.

감사의 글

이 논문은 한국도로공사 ‘화물차량 빅 데이터형성을 위한 스마트 통합정보 시스템 기본체계 구축 및 활용’ 연구와 한국연구재단 기초연구사업의 연구비 지원(NRF-2015R1D1A1A01059055)에 의해 수행되었습니다.