고강도강을 적용한 HyFo 합성보의 휨성능에 대한 실험적 연구

An Experimental Study on Bending Performance of HyFo Composite Beam

Article information

Abstract

최근 합성보와 고강도강에 대한 연구가 활발히 진행되고 있다. 본 연구에서는 고강도강을 적용한 새로운 형상의 HyFo(Hybrid Forming) 합성보를 개발하고 휨실험을 통해 휨성능을 평가하였다. 실험결과 실험 시 항복하중에 대한 최대하중의 비는 1.23, 예상하중에 대한 최대하중의 비는 1.21로 나타나 안정적인 내력증가를 보였다. 또한 HyFo 합성보의 내력평가식은 기존 합성보 내력평가식을 적용 가능한 것으로 나타났다.

Trans Abstract

Recently various studies of composite beam and high strength steel are proceeding. This study developed the new concept of HyFo(Hybrid Forming) composite beam using a high strength steel. Also, this study evaluated the bending performance of HyFo composite beam through the bending test. Test result showed that the yield load to the maximum load(Pu/Py) is 1.23 and the nominal load to the maximum load(Pu/Pn) is 1.21. The capacity of the HyFo composite beam was increased stably. Also, it is possible to apply the existing composite beam evaluation equation to the HyFo composite beam.

1. 서론

강재의 가격 하락과 인건비 상승으로 건습공법인 강구조시스템에 대한 관심이 급증하고 있다. 강재의 가격 하락은 강구조물의 수요를 증가시켰으며, 건축물들의 대형화 및 장스팬화에 큰 영향을 주고 있다. 이에 따라 큰 내력에 저항하며 장경간을 구현할 수 있는 합성부재에 대한 연구가 지속되고 있으며, 합성부재 중 콘크리트 슬래브와 강재보의 합성거동을 통해 수평전단력 및 휨 모멘트에 효율적으로 저항하는 합성보에 대한 연구가 다수 진행되고 있다(Yang, 2011, Lee et al., 2010, Jung et al., 2014).

또한 국내에서 SM570TMC, HSA800과 같은 고강도강재의 개발 및 대량생산이 활발히 이루어지면서 건설산업 전반에도 고강도강재의 사용이 증가하고 있으며, 건축물에서는 하이브리드보에 주로 적용되고 있다. 하이브리드보는 휨내력에 큰 영향을 미치는 강재보 플렌지에 고강도강재를 적용하고 상대적으로 휨내력을 적게 부담하는 웨브에 일반강재를 적용하여 부재의 효율을 증가시킨 구조시스템이다(Lee et al., 2005, Kim et al., 2014).

합성보와 하이브리드보의 개념을 적용시킨 HyFo 합성보는 Fig. 1과 같이 두 개의 Z형 측판과 하부강판을 고장력볼트로 접합시킨 형상이다. 상대적으로 부재의 내력을 적게 부담하는 강재보 상부 플랜지의 단면을 줄여 부재의 효율을 극대화시켰으며, 하부강판의 길이조절 및 고강도강 적용으로 자유로운 설계가 가능한 형상이다.

HyFo 합성보는 설계시 필요 내력에 따라 두 가지 형상으로 나누어 설계가 가능하다. Fig. 1(a)와 같이 하부강판에 판형을 적용한 형상의 경우 부재의 내력을 크게 요구하지 않는 일반 건축물을 대상으로 경제적인 설계가 가능하도록 하며, Fig. 1(b)와 같이 하부강판에 ㄷ형 강판을 적용한 형상의 경우 대형건축물 및 장스팬 건축물을 대상으로 큰 내력을 확보할 수 있다.

HyFo 합성보는 Z형 측판 및 하부강판의 길이 조절로 부재의 자유로운 설계가 가능하며, 하부강판의 두께조절 및 하부강판에 고강도강을 적용하여 부재의 내력을 증가시킬 수 있다. 또한 Fig. 2와 같이 보 내부에 콘크리트를 충전하여 사용성 및 내화성능을 향상시켰다.

본 연구에서는 고강도강을 적용한 HyFo 합성보의 형상을 제안하고, 휨실험을 통해 HyFo 합성보의 휨성능을 평가하였다.

2. 실험개요

2.1 연구계획 및 실험방법

고강도강을 적용한 HyFo합성보의 휨성능을 평가하기위해 총 17개의 휨실험체를 제작하였다. 실험변수는 합성보의 휨성능에 영향을 미칠 것으로 예상되는 하부강판의 형상, 보 춤, 하부강판의 강도, 하부철근의 유무로 설정하였다.

Z형 측판과 하부강판을 접합시킨 고장력볼트의 간격은 기존에 진행했던 실험결과를 바탕으로 400mm 간격으로 배치하였다(Kim et al., 2012). 또한 전단연결재의 간격은 전단연결재의 전체 전단력이 콘크리트슬래브의 압축력과 강재보의 인장력 중 작은 값 이상이 되도록 계산하여 배치하였다(AIK 2009).

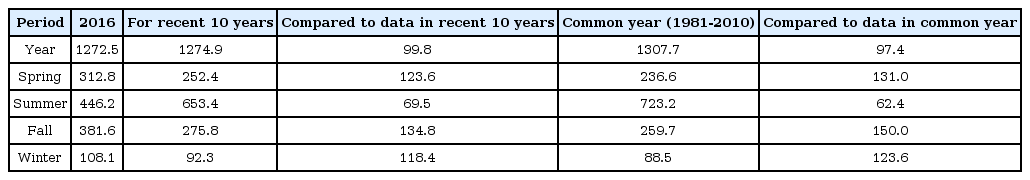

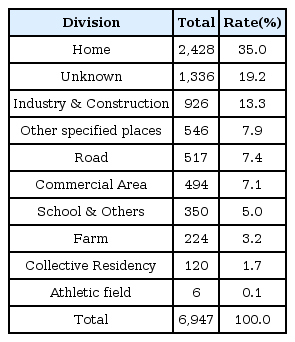

Table. 1은 실험변수를 정리한 것이다. 실험체는 하부강판이 판형으로 되어있는 S시리즈와 하부강판이 ㄷ형으로 되어있는 L시리즈로 나눌 수 있다. 하부강판의 형상에 따라 보 춤의 크기와 Z형 측판의 두께를 다르게 제작하였다. S시리즈 실험체의 경우 보 춤의 크기는 300mm, 500mm이며, Z형 측판의 두께는 6mm(SM490)로 하였다. L시리즈 실험체의 경우 보 춤의 크기는 600mm, 800mm이며, Z형 측판의 두께는 8mm(SM490)로 하였다.

하부강판에 사용된 강재는 SM490(Fy =315MPa), ATOS60(Fy =440MPa), ATOS80(Fy =650MPa)으로 하부강판에 일반강재 및 고강도강재를 적용하였고, 적용된 하부강판의 두께는 모두 8mm로 하였다. 실험에 사용된 ATOS 강재는 자동차용 고강도강재로 건축용강재(SM570TMC, HSA800)는 얇은 강판 수급이 거의 불가능하여 P사로부터 ATOS강재를 제공받아 실험체에 적용하였다.

실험체 제작에 사용된 콘크리트의 압축강도는 S시리즈와 H형강 실험체의 경우 모두 30MPa을 사용하였으며, L시리즈의 경우 강재의 인장력 및 콘크리트 슬래브의 크기 등을 고려하여 보 춤이 600mm인 경우는 30MPa, 보 춤이 800mm인 경우는 40MPa을 사용하였다.

비교실험체로 제작한 H형강 실험체는 HyFo 합성보의 강재량을 기준으로 H형강의 사이즈를 선택하였다. S시리즈의 경우 보 춤이 500mm인 실험체와 강재량이 비슷한 H-500×200×10×16을 선택하였으며, L시리즈의 경우 보 춤이 800mm인 실험체와 강재량이 비슷한 H-692×300×13×20을 선택하였다.

Fig. 3은 HyFo 합성보의 실험체 단면이다. 하부강판이 판형으로 된 S시리즈 실험체는 Fig. 3(a)와 같고, 하부강판이 ㄷ형으로 된 L시리즈 실험체는 Fig. 3(b)와 같다. 콘크리트 슬래브의 크기는 강재의 인장력 및 실험조건 등을 고려하여 S시리즈 실험체의 경우 1,200×150(mm)으로, L시리즈 실험체의 경우 1,500×200(mm)으로 설정하였다. 또한 실험체의 소성중립축 위치 및 강재의 변형도분포를 분석하기 위해 Fig. 3과 같이 보와 콘크리트슬래브 측면에 스트레인게이지를 부착하였다. 단면에 표시 된 번호는 스트레인게이지 Channel번호이다.

실험체는 Fig. 4와 같이 설치하였으며, 실험은 10MN급 만능시험기(UTM)를 사용하여 실험을 진행하였다. 실험은 연속보에서 정모멘트 구간의 휨성능을 확인하기 위해 단순보형태로 설치하여 가력하였다. 실험체 전체 길이는 6,000mm이고, 보 지점 간 거리는 5,500mm이다. 가력은 전단파괴 및 휨 거동을 고려하여 2점 가력 하였으며, 가력속도는 항복 이전에는 1.8mm/min, 항복 이후에는 2.4 mm/min, 최대 이후에는 3.0mm/min으로 변위제어하였다. 실험은 최대하중 이후 최대하중의 80%까지 하중이 저하됐을 때 종료하였다.

실험체의 처짐을 측정하기 위해 Fig. 5와 같이 보 중앙에는 Wire DT를 설치하였으며, 강재와 콘크리트의 밀끌림 유무를 확인하기 위해 실험체 양 단부 하단에 LVDT를 설치하여 실험을 진행하였다. 실험하중은 UTM 내부 로드셀로 측정하였고, 실험체의 전체 변위는 보 중앙의 Wire DT로 측정하였다.

2.2 재료시험

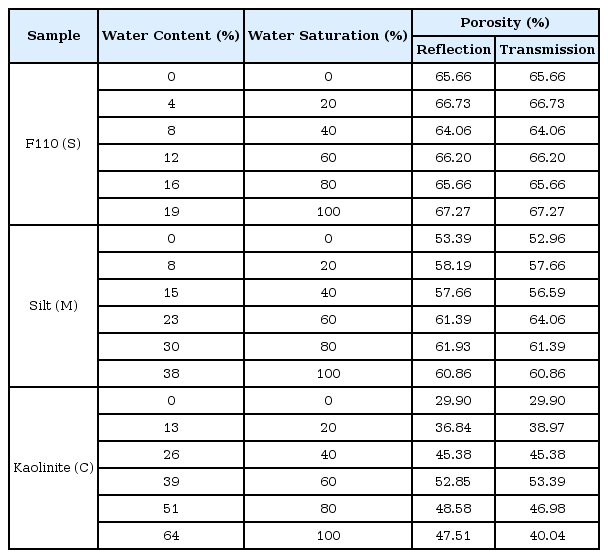

HyFo 합성보의 휨성능을 평가하기 위해 실험체에 사용된 콘크리트, 철근, 강재의 기계적 성질을 확인하였다. Table 2는 실험체에 사용된 콘크리트의 설계압축강도 및 배합비를 나타낸 것이다. 콘크리트의 압축강도시험은 KS F 2403에 준하여 콘크리트 공시체를 제작하였으며, KS F 2405에 준하여 압축강도시험을 진행하였다. 재료시험결과 설계압축강도가 30MPa인 콘크리트의 평균압축강도는 34.7MPa로 나타났고, 설계압축강도가 40MPa인 콘크리트의 평균압축강도는 44.3 MPa로 나타났다.

강재의 재료시험은 철근의 경우 HD10, HD13, HD22, HD25, 강재의 경우 SM490(6mm, 8mm), ATOS60(8mm), ATOS80(8mm), SHN490(16mm, 20mm, H형강 플랜지)을 대상으로 인장시험을 진행하였다. 강재의 인장시험은 KS B 0801에 준하여 시편을 제작하였으며, KS B 0802에 준하여 인장시험을 진행하였다.

재료시험결과는 Table 3에 정리하였다. 철근(HD500)의 기계적성질은 KS를 모두 만족하였다. 강재의 기계적성질은 SM490, SHN490의 경우 두께에 관계없이 KS를 모두 만족하였으나, ATOS80의 경우 인장강도가, ATOS60의 경우 항복강도 및 인장강도가 KS를 상회하지 못하였다.

3. 실험결과

3.1 휨실험 결과분석

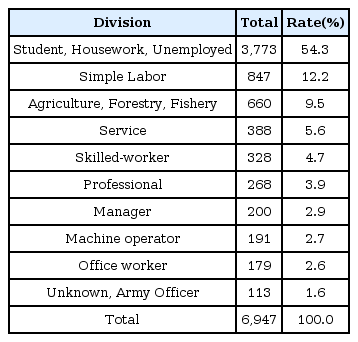

고강도강을 적용한 HyFo 합성보의 휨실험 결과를 Table 4에 나타내었다. Pn 은 KBC2009, 0709 합성부재에서 제시한 합성보의 공칭휨강도를 실험체에 적용하여 산정한 예상하중이고, Py 는 실험체의 실험 항복하중, Pu 는 실험체의 실험 최대하중이다. 또한 δy 는 실험체의 실험 항복하중 시 변위이고, δu 는 실험체의 실험 최대하중 시 변위이다. 항복하중(Py)은 초기강성을 연장시킨 직선이 최대하중에 도달했을 때의 변위를 수직으로 이동시켜 실험체의 하중-변위 그래프와 만나는 점의 하중을 항복하중으로 하였다(JISF, 1996).

휨실험 결과 예상하중에 대한 실험 최대하중의 비(Pu/Pn)는 1.02~1.39이고, 평균 1.21로 나타났다. 또한 실험 시 항복하중에 대한 최대하중의 비(Pu/Py)는 1.18~ 1.34이고, 평균 1.23으로 나타났다. 따라서 HyFo 합성보는 하부강판의 형상, 보 춤, 하부강판의 강도 증가 등에 따라 부재의 내력이 안정적으로 증가한 것으로 판단된다.

하부강판에 ATOS60강재를 적용한 실험체의 경우 예상하중에 대한 실험 최대하중의 비(Pu/Pn)가 1.11~1.17로 일반강재(SM490)를 적용한 실험체에 비해 다소 낮은 비를 나타냈다.

Figs. 6 ~ 10은 고강도강을 적용한 HyFo 합성보의 휨실험 결과를 하중-변위 그래프로 나타낸 것이다. 보 춤의 증가에 따라 합성보의 강성이 증가함을 알 수 있으며, 대부분의 실험체는 최대하중 이후 충분한 연성적 거동을 보이는 것으로 확인되었다.

Fig. 6은 하부강판이 판형으로 되어 있는 S시리즈 실험체 중 보 춤이 300mm인 실험체의 하중-변위 그래프이다. 최대하중 이후 급격한 하중감소 없이 충분한 연성적거동을 보인다. 모든 실험체의 최대하중이 비슷한 것으로 나타나 하부강판의 강도증가에 따른 부재내력의 증가가 크지 않은 것으로 나타났다.

Fig. 7은 하부강판이 판형으로 되어있는 S시리즈 실험체 중 보 춤이 500mm인 실험체의 하중-변위 그래프이다. 하부강판에 ATOS80강재를 적용한 실험체를 제외하면 급격한 하중감소 없이 충분한 연성적거동을 보인다. S5-F3-R과 비교실험체인 H형강(H-500×200×10×16) 실험체를 비교하면 HyFo 합성보의 강성이 더 크며 최대하중 또한 1.37배정도 더 크게 나타났다.

Fig. 8은 하부강판이 ㄷ형으로 되어있는 L시리즈 실험체 중 보 춤이 600mm인 실험체의 하중-변위 그래프이다. 휨 실험결과는 보 춤이 500mm인 S시리즈 실험체와 비슷하게 나타났다. 또한 L6-F6-R의 경우 최대하중 이후 급격한 하중감소를 보였다.

Fig. 9는 하부강판이 ㄷ형으로 되어있는 L시리즈 실험체 중 보 춤이 800mm인 실험체의 하중-변위 그래프이다. L8-F3-R과 비교실험체인 H형강(H-692×300×13×20) 실험체를 비교하면 HyFo 합성보의 최대하중이 1.27배정도 높게 나타났으나, 소성변형능력은 H형강 실험체가 더 높게 나타났다.

하부강판에 ATOS60강재를 적용한 S3-F4-R, S5-F4-R, L6-F4-R, L8-F4-R의 경우 하부강판의 강도 증가에 따라 부재의 내력이 상승할 것으로 예상했으나, 일반강재(SM490)를 적용한 S3-F3-R, S5-F3-R, L6-F3-R, L8-F3-R의 최대하중과 큰 차이를 보이지 않았다. 이러한 이유는 ATOS60강재의 재료시험결과가 KS를 만족하지 못하여 부재내력 상승에 영향을 주지 못한 것으로 판단된다.

하부강판에 ATOS80강재를 적용한 S5-F6-R, L6-F6-R, L8-F6-R의 경우 하부강판에 일반강재(SM 490)를 적용한 실험체들에 비해 최대내력이 상승하였다.

Fig. 10은 S5시리즈, L6시리즈, L8시리즈 실험체 중 하부철근의 유무를 변수로 한 실험체들의 하중-변위 그래프이다. HyFo 합성보 내부의 하부철근은 강재보 내부 콘크리트에 인장력이 발생하면서 균열이 생기는 것을 제어하기 위해 설치하였다. 실험결과 보 춤의 증가에 따라 HyFo 합성보의 강성이 증가한 것을 알 수 있으며, 하부철근은 S5시리즈, L6시리즈의 경우 부재의 내력이 증가하였지만, L8 시리즈의 경우 부재의 내력증가에 큰 영향을 미치지 못한 것으로 나타났다.

3.2 파괴양상

고강도강을 적용한 HyFo 합성보의 실험 파괴양상을 실험변수별로 분석하였다. 실험은 최대하중 이후 최대하중의 80%까지 하중저하가 일어났을 때 실험을 종료하였다. 파괴양상은 콘크리트 슬래브, Z형 측판, 하부강판, 강재와 콘크리트 사이의 미끌림으로 나누어 정리하였다.

3.2.1 콘크리트 슬래브의 파괴양상

대부분의 실험체는 최대하중 이후 Fig. 11과 같이 콘크리트 슬래브의 압괴로 하중이 저하되면서 실험이 종료되었다. 콘크리트 슬래브의 압괴는 하부강판의 강도가 클수록 압괴정도가 심한 것으로 나타났으며, 하부철근이 있는 실험체들의 콘크리트 슬래브(Fig. 11(a))가 하부철근이 없는 실험체들의 콘크리트 슬래브(Fig. 11(b))에 비해 압괴정도가 심한 것으로 나타났다. 또한 S시리즈 실험체와 달리 L시리즈 실험체의 경우 Fig. 11(c)와 같이 콘크리트 슬래브에 길이방향 균열이 발생하였다.

3.2.2 Z형 측판의 파괴양상

모든 실험체에서 Z형 측판의 좌굴현상은 일어나지 않았으며, S시리즈 실험체의 경우 Z형 측판의 균열은 발견할 수 없었다. 하지만, L시리즈 실험체의 경우 Fig. 12(a)와 같이 Z형 측판과 ㄷ형 하부강판의 접합부에서 강재의 균열이 발생하였다. 이 균열은 부재의 내력이 큰 보 춤이 800mm인 실험체에서 주로 발생하였다. 따라서 내력증가에 따라 Z형 측판의 두께를 증가시켜야 할 것으로 판단된다.

3.2.3 하부강판의 파괴양상

하부강판에 일반강재(SM490) 및 ATOS60강재를 적용한 실험체는 하부강판에 큰 균열이 발견되지 않았다. 하지만, 하부강판에 ATOS80강재를 적용한 S5-F6-R은 Fig. 12(b)와 같이, L6-F6-R, L8-F6-R은 Fig. 12(c)와 같이 하부강판이 파괴되었다. 따라서 하부강판에 고강도강을 적용 시 강재의 기계적특성 및 구조성능에 대한 사전적 검토가 필요할 것으로 판단된다.

3.2.4 강재와 콘크리트 사이 미끌림에 대한 분석

S시리즈 실험체의 경우 하부철근 유무와 관계없이 강재와 콘크리트 사이 미끌림 현상은 거의 없는 것으로 나타났다. L시리즈 실험체의 경우 하부철근이 있는 실험체는 강재와 콘크리트 사이에 미끌림 현상이 거의 발견되지 않았지만, 하부철근이 없는 실험체는 보 단부에서 Fig. 13과 같이 약 10mm 정도의 미끌림 현상이 발생하였다. 하부철근 유무에 따른 실험체의 파괴양상 분석결과 강재보 내부 하부철근은 강재와 콘크리트의 일체화거동에 영향을 미치는 것으로 판단된다.

4. 실험 분석

4.1 휨내력 평가

고강도강을 적용한 HyFo 합성보의 휨실험결과를 KBC2009(2009) 및 Steel Structures-Design and Behavior (2008)을 참고하여 평가하였다. 합성보의 공칭휨강도는 소성중립축의 위치에 따라 세 가지(콘크리트 슬래브, 강재보 상부플랜지, 강재보 웨브)로 구분하여 산정한다.

소성중립축이 콘크리트 슬래브에 있는 경우 공칭휨강도는 소성중립축을 중심으로 압축측 중심과 인장측 중심간의 거리에 강재의 인장력을 곱하여 산정한다. 소성중립축이 상부플랜지에 있는 경우 공칭휨강도는 소성중립축을 중심으로 압축측 중심까지의 거리와 유효압축력의 곱, 그리고 인장측 중심까지의 거리와 강재의 인장력의 곱을 각각 구하고, 그 둘의 합하여 공칭휨강도를 산정한다.

H형강을 사용한 합성보의 공칭휨강도 산정은 소성중립축이 콘크리트 슬래브 내에 있는 경우는 Eq. 1과 같고, 소성중립축이 강재보 상부플렌지에 있는 경우는 Eq. 2와 같다.

HyFo 합성보는 기존 합성보 공칭휨강도 산정식과 동일한 원리로 산정하였으며, 소성중립축이 콘크리트 슬래브 내에 있는 경우 Eq. 3과 같고(Fig. 14(a)), 소성중립축이 강재보 상부 플랜지에 있는 경우 Eq. 4와 같다(Fig. 14(b)). 하부강판에 고강도강을 적용하여 Z형 측판과 하부강판의 강도가 상이하게 되므로 Z형 측판과 하부강판을 구분하여 계산하였다.

실험체 제작 시 소성중립축이 콘크리트 슬래브 내부에 있도록 설계하였으나, SM490강재의 재료시험 결과가 KS를 크게 상회하여 내력평가식에 재료시험결과 적용 시 대부분의 실험체의 소성중립축이 강재보 상부플랜지에 존재하는 것으로 나타났다.

여기서, Mn : 공칭휨강도(kN·m),

Py : H형강의 인장력(AHFy), tf : 플랜지 두께(mm),

Az : Z형 측판 단면적(mm2), Fyz: Z형 측판 항복강도(MPa),

Ab : 하부강판 단면적(mm2), Fyb: 하부강판 항복강도(MPa),

Ar : 하부철근 단면적(mm2), fyr: 하부철근 항복강도(MPa),

yb: 하부강판과 하부철근의 도심거리(mm),

Ce : 슬래브의 유효압축력으로 다음 중 최소값(N),

Ce = AsFy (강재보 전체단면의 항복축력)

Ce = 0.85fckBctc (콘크리트 슬래브의 압축력)

(전단연결재의 총 수평전단력)

고강도강을 적용한 HyFo 합성보의 휨실험결과를 분석하여 Table 5에 나타내었다. Mn 은 설계기준강도를 적용한 공칭휨강도, Mtheo. 는 재료시험결과를 적용한 휨강도, Mtest 는 실험체의 실험 최대하중 시 휨모멘트이다. Mtheo. 는 실험체별로 재료시험강도를 적용하여 소성중립축의 위치에 따라 Eq. 3과 Eq. 4를 적용하여 산출하였다.

휨실험결과 공칭휨강도에 대한 실험체의 최대휨모멘트 비(Mtest/Mn)는 1.02~1.39이며, 평균 1.21로 나타났다. 또한 재료시험결과를 적용한 휨강도에 대한 실험체의 최대휨모멘트 비(Mtest/Mtheo.)는 0.91 ~1.21이며, 평균 1.07로 나타났다.

하부강판에 ATOS80강재를 적용한 실험체들을 제외하면 공칭휨강도에 대한 실험체의 최대휨모멘트 비(Mtest/Mn)는 평균 1.26, 재료시험결과를 적용한 휨강도에 대한 실험체의 최대휨모멘트 비(Mtest/Mtheo.)는 평균 1.11로 나타났다. 따라서 HyFo합성보의 휨내력은 KBC 2009 합성부재의 내력평가식으로 산정하여도 타당한 것으로 판단된다. 다만, 하부강판에 고강도강재를 적용 시 강재의 구조성능 및 기계적 특성에 대한 사전적 검토가 필요할 것으로 판단된다.

4.2 변형도 분포

고강도강을 적용한 HyFo 합성보의 소성중립축을 확인하기 위해 Fig. 3과 같이 콘크리트 슬래브 및 강재보 측면에 스트레인게이지를 부착하여 실험을 진행하였다. Figs. 15 and 16은 항복 및 최대하중 시 강재에 부착한 스트레인게이지별 변형도(Micro Strain)분포를 나타낸 그래프이다.

Fig. 15는 S시리즈 실험체의 변형도 분포 그래프이다. 항복하중 시(Fig. 15(a)) 소성중립축의 위치는 강재보 상부플랜지 부근(ch24, ch25)에 형성되었다. 최대하중 시(Fig. 15(b)) 소성중립축의 위치는 강재보 상부플랜지부근(ch25)에 형성되어 소성중립축이 항복하중 시 보다 상승한 것으로 나타났다.

Fig. 16은 L시리즈 실험체의 변형도 분포 그래프이다. 항복하중 시(Fig. 16(a)) 소성중립축의 위치는 강재보 상부플랜지 부근(ch25, ch26)에 형성되었다. 최대하중 시(Fig. 16(b)) 소성중립축의 위치는 강재보 상부플랜지부근(ch26)에 형성되어 소성중립축이 항복하중 시 보다 상승한 것으로 나타났다.

최대하중 시 변형도 분포는 항복하중 시 변형도 분포에 비해 다소 비선형적으로 나타났다. 이러한 이유는 부착한 스트레인게이지가 측정범위를 벗어났거나 실험체의 파단 및 충격에 의해 스트레인게이지가 탈락하여 측정값에 변화가 생긴 것으로 판단된다.

변형도 분석결과 대부분의 실험체의 소성중립축이 강재의 상부플랜지 부근에 형성된 것으로 나타났다. 일반건축물 설계 시 콘크리트 슬래브의 압축력이 강재보의 인장력보다 상당히 크게 설계되기 때문에 일반건축물의 경우 소성중립축이 콘크리트슬래브 내에 존재하게 되어 실험결과와는 다소 상이한 거동을 보일 것으로 예상된다.

합성보의 소성중립축과 휨내력에 대한 연구결과(Ansourian, P. (1982), Mans, P. et al. (2001))에 의하면 소성중립축이 합성단면 상부에 위치할수록 우수한 강도 및 연성능력을 나타내는 것으로 확인되었다. 따라서 일반건축물에 적용될 경우 소성중립축의 위치가 콘크리트 슬래브 내에 존재하게 되므로 실험결과보다 더 높은 휨내력 및 연성능력을 확보할 것으로 판단된다.

4.3 연성 평가

건축물 부재 중 보와 같은 휨재는 연성이 중요한 평가요소 중 하나이다. 실험체의 소성변형능력을 분석하여 HyFo 합성보의 연성을 평가하였다. 소성변형능력(δ0.8Pu/δy)은 최대소성변위와 항복변위의 비로 나타낼 수 있으며, 항복하중 이후 급격한 하중감소 없이 연성을 확보할 수 있는 정도를 나타낸다. 소성변형능력에 대한 평가는 최대하중 이후 급격한 하중감소 없이 내력이 확보된 실험체에 한해서 평가하였으며, Table 4에 정리하였다. δ0.8Pu 는 최대하중 이후 최대하중의 80%까지 하중이 저하됐을 때의 변위이다.

소성변형능력 분석결과 S시리즈의 경우 3.47~ 4.32이며, L시리즈의 경우 3.87~4.54로 나타났으며, 전체평균은 4.01로 나타났다. S시리즈의 실험체보다 L시리즈의 실험체의 소성변형능력이 다소 높게 나타났으나, 보 춤에 따른 소성변형능력은 큰 차이가 없는 것으로 나타났다.

Fig. 17은 보 전체 단면적에 대한 강재단면적의 비와 소성변형능력을 비교한 그래프이다. 보 전체 단면적에 대한 강재단면적의 비가 증가할수록 소성변형능력이 감소하는 반비례관계를 보인다. 이러한 이유는 HyFo 합성보가 매입형 합성보이기 때문으로 판단된다. 강재가 콘크리트를 둘러싸고 있는 매입형 합성보는 강재보 전체의 단면적을 증가시키면 상대적으로 휨내력을 적게 부담하는 웨브의 단면적이 함께 증가하여 휨내력 및 소성변형능력에 대한 부재의 효율이 떨어져 발생하는 현상으로 판단된다. 따라서 보 단면적이 작을 경우 부재의 내력증가를 위해 강재의 단면적을 무리하게 증가시키면 부재의 소성변형능력을 저하시키기 때문에 강재의 단면적은 보의 사이즈를 고려하여 증가시켜야 할 것으로 판단된다.

4.4 강성 평가

고강도강재를 건축구조물에 적용할 경우 강도증가에 따른 단면감소로 인해 발생할 수 있는 처짐에 대하여 고려해야 하며, 합성보가 장스팬화 될 경우 사용성 설계에 의한 처짐에 대해서도 검토해야 한다. 합성보는 콘크리트와 강재가 일체화 거동하는 구조시스템으로 합성보의 처짐 계산은 두 재료의 휨강성(EI) 산정이 중요한 요소 중 하나이다.

고강도강을 적용한 HyFo 합성보의 휨강성은 건축구조기준 및 해설(KBC2009)의 강성산정 방식을 바탕으로 분석하였다. 처짐 계산 시 합성보의 단면2차모멘트는 선형탄성이론에 의해 계산된 단면2차모멘트값에 0.75배한 유효단면2차모멘트(Ieff)를 사용한다. HyFo 합성보의 휨강성산정은 압축을 받는 콘크리트와 인장을 받는 강재를 기준으로 산정하였으며, 유효휨강성(EIeff)은 Eq. 5와 같다.

HyFo 합성보의 유효휨강성을 계산하여 휨실험결과에 의한 하중-변위 그래프(Figs. 6 ~ 9)에 나타내었으며, 유효휨강성 계산결과와 실험결과를 비교분석하였다. 분석결과 하부강판이 판형으로 되어있는 S시리즈는 유효휨강성이 실험결과의 초기강성을 잘 표현해주는 것으로 나타났다. 하부강판이 ㄷ형강판으로 되어있는 L시리즈는 유효휨강성이 다소 과대평가되었지만 초기강성을 잘 표현해주는 것으로 나타났다. 따라서 HyFo 합성보의 처짐 계산시 휨강성은 건축구조기준(KBC2009)을 기준으로 산출한 유효휨강성(EIeff)을 사용하여도 양호한 것으로 판단된다.

여기서,Es : 강재의 탄성계수(N/mm2),

As : 강재의 단면적 (mm2)

Ac : 콘크리트 슬래브 단면적 (mm2)

y1 : 합성보 도심과 강재 도심간 거리 (mm)

y2 : 합성보 도심과 콘크리트 도심간 거리 (mm)

5. 결론

고강도강을 적용한 HyFo 합성보의 휨성능을 평가하기 위해 17개의 실험체를 제작하여 휨실험을 진행하였으며, 다음과 같은 결론을 도출하였다.

1) 휨실험 결과 예상하중에 대한 실험체 최대하중의 비(Pu/Pn)가 평균 1.21으로 하부강판 형상, 보 춤의 증가에 따라 부재의 내력이 안정적으로 증가한 것으로 판단된다.

2) 하부강판에 ATOS80강재를 적용한 실험체의 경우 최대하중 이후 급격한 하중감소를 보이며 하부강판이 파괴되었다. 그러므로 하부강판에 고강도강을 적용 시 강재의 구조성능 및 기계적 특성에 대한 충분한 사전적 검토가 필요할 것으로 판단된다.

3) 하부철근은 부재의 내력에 큰 형향을 미치지 못하였으며, 하부철근의 유무를 변수로 한 실험체의 파괴양상을 비교한 결과 강재보와 콘크리트의 일체화 거동에 영향을 미치는 것으로 판단된다.

4) KBC2009의 합성보 내력평가식에 준하여 HyFo 합성보의 내력을 평가한 결과, HyFo 합성보의 내력평가식은 기존 합성보 내력평가식을 적용 가능한 것으로 판단된다.

5) KBC2009의 합성보 유효휨강성 계산식에 준하여 HyFo 합성보의 휨강성을 평가한 결과, HyFo 합성보의 처짐 계산 시 휨강성은 KBC2009에 준하여 계산한 유효휨강성(E Ieff)을 사용 가능한 것으로 판단된다.

6) 소성변형능력은 평균 4.01로 나타났으며, 하부강판의 형상에 따른 소성변형능력의 차이는 있으나, 보 춤에 따른 소성변형능력은 차이는 적은 것으로 판단된다. 또한 보 춤이 작을 경우 강재량의 무리한 증가는 소성변형능력을 저하시키므로 부재 사이즈를 고려하여 강재량을 증가시켜야 할 것으로 판단된다.

감사의 글

이 논문은 2016년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No.NRF-2014R1A2A1A11052803)