대구경 현장타설 말뚝(CISS Pile) 기초 - RC교각 연결부의 휨 강도 향상 방안에 대한 해석 · 실험적 평가

Analytical and Experimental Evaluation of Flexural Capacity Improvement Method for Reinforced Concrete Pier and Case-in-Steel-Shell Pile Foundation Connection

Article information

Abstract

현장타설 대구경 말뚝을 기초로 활용하여 교각을 말뚝에 직접 연결하는 하부 구조가 최근 널리 이용되고 있다. 이 경우, 소성 힌지는 일반적으로 말뚝과 교각의 연결부에 발생하게 되며, 휨 강도를 향상시키기 위해서는 연결부가 적절히 보강된 시스템이 필요하다. 본 연구에서는 연결부의 휨 강도를 효율적으로 향상시키기 위해 소성힌지가 발생할 수 있는 연결부에 Steel Tube를 추가한 구조 시스템을 제안하였다. 이러한 휨 강도 향상 방안에 대하여 3차원 유한요소해석과 실험적 연구를 통하여 휨 강도 향상 효과를 평가하였다. 해석 및 실험결과, Steel Tube를 적용한 기초-교각의 연결부의 휨 강도가 상대적으로 증가하는 것을 알 수 있었다.

Trans Abstract

Recently, Cast-In-Steel Shell(CISS) pile has been used as the foundation of bridges and a pier is directly connected to the pile. In this case, plastic hinge is generally formed at the connection between the pile and pier. To increase the flexural capacity of such structure, a proper improvement method is necessary for the connection. In this study, a steel tube has been used to enhance flexural capacity of the connection and the effect by the such method was evaluated through a series of 3-dimensional finite element method analysis and experimental studies. From the analysis and test results, it can be found that the flexure capacity is considerably increased by applying the steel tube at the connection.

1. 서론

대구경 현장타설 말뚝(Cast-In-Steel Shell pile)은 현장에서 강관을 이용하여 천공을 하고 천공부에 콘크리트 또는 철근콘크리트를 타설하여 설치하는 말뚝을 말한다. 연약지반 같은 특수한 상황에서 사용된 강관은 따로 인발되지 않고 희생강관으로 매립된다. 이러한 말뚝은 항타를 하는 대신 천공을 함으로써 소음과 진동이 감소하여 도심지 구간과 같이 건설 공해의 저감이 필요한 곳을 중심으로 널리 활용되고 있다.

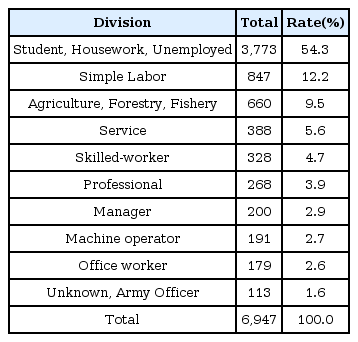

최근에는 이러한 현장타설 말뚝을 교량의 기초로 바로 활용하여 말뚝 상단에 철근 콘크리트 교각을 직접 연결하여 사용하기도 한다(Moon et al., 2016). 지진과 같은 극단적인 횡 하중이 작용하는 경우 교량의 하부구조는 충분한 휨 저항 능력을 갖고 있어야한다. 그렇지 않은 경우, 일반적인 CISS pile -RC교각의 소성힌지는 말뚝과 교각의 연결부에서 발생하게 된다.

기존의 대구경 현장 타설 말뚝-RC교각의 연결부는 Fig. 1(a)와 같이 연결되어 있는 것이 일반적이다. 대구경 현장타설 말뚝 구간은 희생강관으로 감싸진 RC 말뚝이며 기초(foundation)의 역할을 할 수 있고 그 위로 RC교각이 바로 연결되어 있는 형태이다. 이 경우 취약부는 소성힌지가 생성되는 연결부가 되며, 연결부를 적절히 보강한 구조 시스템을 통하여 휨 강도를 향상시킬 수 있다.

본 연구에서는 대구경 현장 타설 말뚝과 RC교각 연결부의 휨 강도를 향상 시킬 수 있도록 개선된 구조 시스템으로 Fig. 1(b)와 같이 Steel Tube를 연결부 소성힌지 발생구간 높이(Fig. 2에서 교각 직경 D2)만큼 설치하는 방법을 제안하였다. 제안한 연결부 구조 시스템에 대하여 3차원 유한요소해석을 수행하고 추가적으로 축소 모형 실험체를 제작하여 압축-휨실험을 통해 휨 강도 향상에 대한 효과를 분석하였다.

2. 3차원 구조 해석 모델

해석프로그램으로는 ABAQUS를 사용하였으며 재료 및 기하 비선형을 모두 고려하여 모델링하였다. RC교각과 고정 콘크리트 블록의 콘크리트는 모두 8절점 solid element로 모델링하였으며 대구경 현장타설 말뚝의 케이싱 강관과 Steel Tube는 4절점 shell element로 모델링하였다. 철근은 축방향의 수직방향 변위는 무시 할 만큼 작기 때문에 2절점 Truss element를 사용하였다. 강재의 면과 콘크리트의 면이 만나는 경계면은 ABAQUS에서 제공하는 GAP 요소를 사용하였다.

강관과 콘크리트의 접촉 특성을 실제와 유사하게 묘사하기 위하여 GAP 요소는 Unidirectional Gap Element를 사용하였으며 이 요소는 압축력만 전달하고 인장력은 전달하지 못하도록 되어있다. 또한, 강관과 콘크리트 사이에 발생하는 마찰력을 묘사하기 위하여 마찰계수를 0.47으로 적용하였다. 이는 합성거동에 필요한 전단력을 유발시킨다. 철근과 콘크리트는 ABAQUS에서 제공하는 Embedded 옵션을 이용하여 완전히 매립되어 일체거동 하도록 모델링하였다.

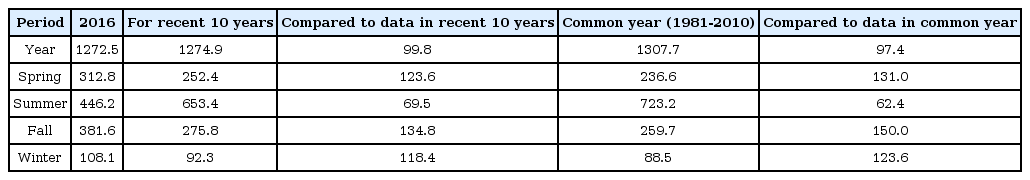

Fig. 2는 본 연구에서 사용한 대구경 현장 타설 말뚝-RC교각 연결부 해석모델의 구성과 단면 치수이다. Fig. 3에서 볼 수 있듯이 모델 1의 연결부 단면에 작용하는 휨모멘트(Mp1)는 HL2이고 그로부터 h만큼 상승한 지점에 작용하는 휨모멘트(Mp2)는 H(L2-h)이다. 모델 2는 Steel Tube를 높이 h까지 설치했을 때 높이 h 단면(Mp2’)에서 HL2(=Mp1)의 휨모멘트를 받도록 Steel Tube의 D/t ratio를 결정하여 설계하였다. 이때 모델 2의 연결부 단면(Mp1’)에는 HL22(L2-h)의 휨모멘트가 작용하게 되고 결과적으로 두 모델에 작용하는 최대 휨모멘트는 모델 1에서 모델 2로 바뀌면서 L2/(L2-h)배만큼 증가하게 된다.

Table 1은 구조해석 모델 1, 2의 치수이다. D1, D2, L1, L2, t1, t2, h, Le는 Fig. 2에 표시되어있는 치수이며 N은 RC교각주철근의 개수, Dr은 주철근의 지름이다. t2, h, Le, dw는 모델 2에만 존재하는 Steel Tube의 상세 치수이다. Steel Tube의 보강 높이 h는 소성힌지 발생구간(0~D2)와 같다. 기초의 깊이L1은 연결부의 응력 반사(Stress Reflection)이 무시할 수 있을 만큼 작아지는 2D1으로 결정하였고 교각의 높이 L2는 충분한 유효깊이 확보를 위하여 4D2로 설계하였다. 본 연구에서는 기초-교각 연결부가 휨에 저항하는 거동만을 평가하기 위해 기초 주변의 지반 변형은 없다고 가정하였다.

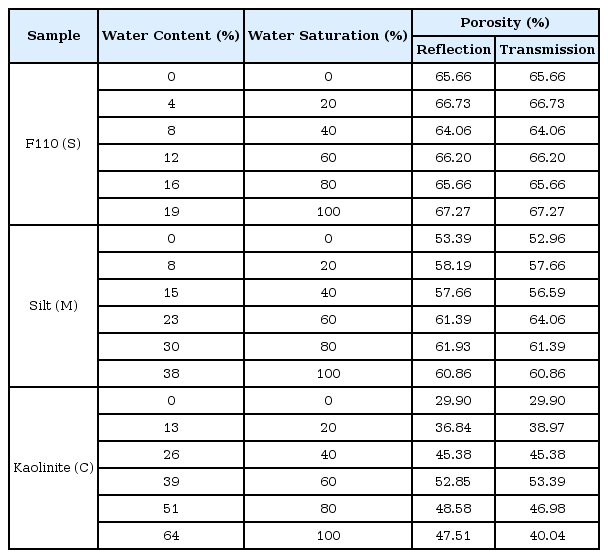

Table 2는 사용한 재료 물성으로 Fc, Fy, Fyr은 각각 콘크리트의 압축강도, 강재의 항복강도, 철근의 항복강도를 나타내며 단위는 MPa이다. 콘크리트는 Le 구간의 기초 콘크리트 압괴 파괴 방지를 위하여 고강도(70 MPa)를 사용하였다. 기초케이싱 강관은 SM490 강재를 사용하였고 Steel Tube의 강재종류는 SM490, HSB600, HSB800과 HMn(고망간강, 고연성강재), Fy526(고강도, 고연성 강재)을 사용하였다. 각 강재에 대한 항복응력과 극한응력, 응력-변형률 곡선은 Table 3과 Fig. 4에 표시되어 있다. 또한 Fig. 5에 나타나있듯이 콘크리트의 압축거동은 Saenz(1964)의 응력-변형률 모델을 사용하였으며 콘크리트 인장거동과 철근의 응력-변형률 곡선은 Hsu & Mo(2010)의 제안식을 이용하였다.

연결부에 설치하는 Steel Tube의 형태는 Fig. 6과 같으며 하단에 원판형 고리는 기초 콘크리트 안에서 고정력을 높이는 역할을 한다. Steel Tube의 높이(h)는 교각 직경(D2)와 같다.

3. 3차원 유한요소해석 결과

기초-교각 연결부는 축력과 휨을 동시에 받게 된다. Fig. 7에서 볼 수 있듯이 본 연구에서는 연결부 단면이 최대 휨 모멘트를 발휘할 수 있도록 P-M 상관곡선을 고려하여 최대 축강도 P0의 10%를 축력으로 재하 하였다. 상부의 횡 변위는 drift ratio 5% 이상이 될 때까지 해석을 수행하였다.

Fig. 8은 모델 1, 2의 해석 결과 나타난 PE값을 보여준다. PE는 Tensor로 표현되는 Plastic strain이며 Fig. 8에서는 Maximum Principle, PE(주인장 최대 소성 변형) 값을 보여주고 있다. PE값의 작용방향은 균열의 직각방향이며 그 크기는 균열의 폭에 비례하기 때문에 콘크리트의 균열 형상을 판단하는 근거로 활용할 수 있다. Fig. 8에서 보듯이 모델 1의 연결부에서는 기초의 끝단, 교각과 만나는 지점에서 소성힌지가 발생하는 것을 확인할 수 있고 SM490, D/t=60의 Steel Tube를 적용한 모델 2는 Steel Tube 높이만큼 상승한 지점에서 소성힌지가 발생한 것을 확인할 수 있다.

Fig. 9는 해석 결과 나타난 모델 1, 2의 연결부의 Base Moment - Drift Ratio의 관계를 보여준다. 여기서 Drift ratio는 교각 상단부의 횡 변위 δ를 교각의 높이 L2로 나눈 값이며 Base Moment는 전체 모델에서 L1 높이에 있는 기초-교각 연결부의 모멘트 값이다.

모델 1의 최대 Base Moment는 약 3,500 kN-m로 나타났으며 drift ratio 2% 부근에서 최대 Base Moment가 발생하였다. Steel Tube가 설치된 모델 2(SM490 모델)는 최대 Base Moment가 약 6,200 kN-m 발생했으며 이는 모델 1보다 약 70% 증가했다. Steel Tube를 설치하는 것만으로 휨 강도가 상당히 크게 증가한 것을 알 수 있다. Steel Tube의 강재 종류에 따른 차이는 Fig. 10에서 볼 수 있듯이 큰 차이가 발생하지 않았다. 모든 모델의 Steel Tube가 항복하지 않아서 모두 비슷한 결과가 나오게 되었다.

Steel Tube 강재가 항복하며 연결부의 연성적인 거동을 유도하는 것이 가장 이상적인 거동으로 볼 수 있으며 그와 동시에 휨 성능을 최대로 상승시키는 D/t ratio를 찾는다면 휨 강도 뿐만 아니라 총체적인 휨 성능을 효율적으로 개선시킬 수 있을 것으로 기대된다.

4. 실험 연구

3차원 유한요소해석 결과를 응용하여 대구경 현장타설 말뚝 기초- RC교각 연결부 Steel Tube의 실제 거동에서 성능과 효과를 평가하기 위해 실험 연구를 진행하였다. 본 연구에서는 총 2개의 축소 모형 실험체를 제작하여 수행하였다.

실험체 1은 일반적인 대구경 현장타설 말뚝-RC교각(D2=300 mm) 연결부 실험체이며 실험체 2는 Fig. 11에 나타나있는 설계 과정을 통하여 만들어진 실험체이다. Fig. 11에서 실험체 1의 연결부 단면에 작용하는 최대 휨 모멘트는 Mp1이고 여기서 RC교각의 직경을 감소(D3=270 mm)시켰을 때 연결부에 작용하는 최대 휨모멘트는 Mp2이다. 이 상태의 두 실험체는 모두 기초-교각 연결부에서 소성힌지가 발생하게 되고 단면을 감소시킨 실험체가 더 작은 휨모멘트(Mp2<Mp1)에 의해 파괴된다.

단면을 감소시킨 실험체의 연결부에 Steel Tube를 높이 h까지 설치하여 0~h 구간의 단면력을 늘리고 두께 t2를 조절하여 연결부에 작용하는 휨모멘트 Mp2를 Mp1과 같아지도록 설계하였다. 결과적으로 실험체 2는 실험체 1보다 작은 교각 단면으로 동일한 휨 강도를 발휘 할 수 있게 된다. 또한 소성힌지가 연결부에서 발생하면 Steel Tube 항복 이후 교각의 연성적인 거동을 유도할 수 있다.

교각은 상부 구조물에 의해 압축을 받고 있으므로 압축과 휨을 동시에 가력할 수 있도록 가력 프레임을 Fig. 12와 같이 구성 하였다.

구체적인 실험체의 단면과 구조는 Fig. 13에 나타내었으며 그림에서 확인 할 수 있듯이 두 개의 실험체는 동일한 높이를 가지고 현장타설 말뚝 기초의 직경도 동일하다. 실험체 1, 2의 RC교각 철근비는 1%이며 RC교각 콘크리트는 압축강도 70 MPa인 C70을 사용하였다. 말뚝 기초의 케이싱 강관과 Steel Tube는 항복강도 250 MPa인 SS400 강재로 제작하였고 철근의 항복강도는 300 MPa이다. 실험체 1, 2의 세부적인 치수 및 제원은 Table 4에서 확인할 수 있다.

실험체 가력은 실험체 상단부 변위를 Fig. 14와 같이 10 mm, 20 mm, 40 mm, 60 mm를 양방향으로 반복적으로 이동시키며 진행하였고 각 변위에서의 횡 방향 반력을 측정하였다.

5. 실험 결과

Fig. 15(a)와 Fig. 15(b)는 실험 후 실험체의 기초-교각 연결부 모습을 보여준다. Fig. 15(a)는 실험체 1의 연결부 가력 후 손상된 모습이며 기초-교각 연결부의 시작 지점부터 소성힌지가 발생한 모습을 확인할 수 있다. Fig. 15(b)는 실험체 2의 가력 후 손상된 모습이며 연결부의 시작 지점이 아닌 Steel Tube 상단 부근에서 소성힌지가 발생한 모습을 확인할 수 있다.

Fig. 16은 실험체 1, 2의 횡 방향 반력-드리프트 관계를 보여준다. 실험체 1의 경우 약 1.5% 드리프트에서 최대 횡 반력약 126 kN을 나타내었으며 그 이후로 반력이 감소하는 것을 확인할 수 있다. 정방향 이후 부방향으로 변위가 증가하면서 1% 드리프트까지 반력이 증가하지만 정방향 최대 반력에 못 미치는 110 kN의 최대 반력을 나타내고 있다. 그 이후 기초-RC교각 연결부 시작지점의 콘크리트 단면 손상이 심해지며 반력이 떨어지는 모습을 보이고 있다.

실험체 2는 드리프트 2% 부근까지 꾸준히 증가하여 최대횡 반력 약 135 kN을 나타내었고 실험체 1과는 다르게 부방향 가력 시에도 정방향과 큰 차이 없는 일정한 136 kN의 최대 횡 반력을 발휘하였다. 두 실험체의 절대적 최대 횡 반력을 비교해보면 실험체 1은 126 kN, 실험체 2는 136 kN으로 약 7.9% 증가하였다.

6. 결론

본 연구에서는 대구경 현장 타설 말뚝-RC교각 연결부에 Steel Tube를 설치하여 휨 강도를 향상시킬 수 있는 구조 시스템을 제안했으며 3차원 유한요소해석과 구조 실험 연구를 통하여 그 효과에 대해 평가하였다.

유한요소해석에서는 동일한 직경의 RC교각 단면을 갖는 두 개의 모델 1,2를 설계하였고 모델 2의 연결부에 Steel Tube를 추가적으로 설치하였다. Steel Tube 설치를 통해 모델 2의 연결부에 작용하는 최대 모멘트를 HL2에서 HL22(L2-h)으로 증가시켰다. 결과적으로 해석을 통해 휨 강도를 비교했을 때 Steel Tube가 설치된 모델 2가 그렇지 않은 모델 1보다 연결부의 휨 저항 모멘트가 약 70% 향상된 결과를 보였으며 모델 1에서는 소성힌지가 연결부에 발생한 반면 모델 2에서는 Steel Tube 상부에 발생하였다.

실험 연구에서는 유한요소해석 결과를 응용하여 실험체 1보다 RC교각 단면 직경은 감소시키면서 연결부의 휨 강도는 실험체 1과 동일한 수준을 발휘할 수 있는 실험체 2를 설계하였다. 실험 결과, Steel Tube가 설치된 실험체 2가 그렇지 않은 실험체 1보다 RC교각 단면의 직경이 약 10% 감소했음에도 불구하고 최대 횡 반력이 약 7.9% 높게 나타났다. 또한 최대 반력이 발현되는 변위가 drift 1.5%(실험체 1)에서 2%(실험체 2)로 증가하였다.

감사의 글

본 연구는 국토교통부/국토교통과학기술진흥원 건설기술연구사업의 연구비지원(13건설기술A01)에 의해 수행되었습니다.