플랜트 콘크리트 방호벽의 두께에 따른 내화성능 및 방열특성에 대한 연구

Study on Fire-Resistance Performance and Heat-Discharge Characteristics Based on the Thickness of Plant Concrete Barriers

Article information

Abstract

플랜트에서는 화재시 위험을 저감하기 위하여 내화구조의 방호벽을 설치한다. 이와 같은 내화구조의 방호벽은 플랜트에 관련된 여러 기준에서 규정한 방호벽 설치 기준에 따라 설치되고 있으나, 방호벽의 내화성능 및 두께에 대한 규정이 불명확한 상황이다. 본 논문에서는 플랜트에 설치되는 콘크리트 방호벽에 대하여 내화실험을 실시하여 내화성능 및 방열특성을 확인하였다. 또한, 실험결과를 분석하여 각 설치기준에서 규정한 성능을 만족하는지 확인하였으며, 화재시 위험성을 검토하였다.

Trans Abstract

Fire-resistant barriers are usually installed in industrial plants to reduce the risk in fire. These barriers are installed in accordance with the guidelines stipulated in various standards applicable to the plant, but the standards for fire-resistance performance and barrier thickness are unclear. In this study, fire-resistance tests were conducted on concrete barriers installed in plants to assess their fire-resistance performance and heat-discharge characteristics. The test results were then analyzed to ensure that the fire performance specified in the relevant standards is satisfied, and the risk in fire was investigated.

1. 서 론

국내에서 운용되는 플랜트 설비는 에너지 생산을 목적으로 하는 발전플랜트, 석유화학플랜트와 같은 화공플랜트, 담수처리 등을 담당하는 환경플랜트 그리고 철강플랜트 등으로 나누어진다.

이러한 플랜트의 목적에 따라 조금씩 다르기는 하지만, 플랜트에 설치되는 설비 중 많은 설비가 고온⋅고압의 공정을 담당한다. 따라서 화재, 폭발, 위험물질 누출에 대한 높은 위험성을 가지고 있으며, 실제로도 국내에서는 빈번하게 플랜트 중대사고들이 발생하고 있다.

플랜트 공정에서의 위험성을 저감하고, 안전을 보장하기 위해서, 설계, 시공, 유지관리 측면에서 다양한 방법들이 시행되고 있다. 화재의 관점에서 화재확산을 막고 화염, 온도, 복사열의 위험을 저감하기 위해, 대표적으로 passive 방호법으로 방화벽 또는 방호벽을 설치한다.

위험물안전관리법 시행규칙 별표 4에서는 주거용 건물, 학교, 문화재, 고압가스제조시설, 액화석유가스 또는 도시가스제조시설 등을 보호하기 위해 안전거리를 설정하고 있다. 규정된 안전거리를 단축하고 싶을 경우에는 방화상 유효한 담 또는 벽을 설치하면 되는데, 여기서 방화상 유효한 담은 제조소 등으로부터 5 m 미만의 거리에 설치하는 경우에는 내화구조로 설치한다. Fig. 1에 방화상 유효한 벽을 나타내었고, Fig. 2에 변압기 방호벽을 나타내었다.

Table 1에서 확인할 수 있듯이, KFS 411 (2019) 기준에서는 옥외변압기 설치시 인접 변압기의 노출 화재로부터 보호하기 위해 이격거리를 설정하고 있으며, 저연소 절연유를 사용하는 경우 그 양에 따라 0.9 m, 1.5 m, 7.6 m를 이격하도록 하고 있고, 비인증 절연유를 사용하는 경우 그양에 따라 1.5 m, 7.6 m, 15.2 m를 이격하도록 하고 있다. 이렇게 규정된 이격거리를 만족하지 못할 경우 변압기 사이에 2시간 내화구조에 적합한 콘크리트 블록 또는 철근콘크리트 구조의 방호벽을 설치하도록 하고 있으며, 변압기 구성품의 수직 0.3 m, 수평 0.6 m의 범위까지 설치하도록 하고 있다.

KOSHA GUIDE D-65 (2018), KGS FS231 (2014), KGS FU111 (2020) 기준에서는 방호벽의 설치방법, 방호벽의 종류 등을 규정하고 있다. 그러나 이 기준에서는 화재 측면보다는 폭발 방지를 우선하고 있으며, 따라서 방호벽의 내화성능에 대한 언급은 없다. 다만 철근콘크리트조의 방호벽인 경우 두께 120 mm, 높이 2,000 mm 이상으로 하도록 하고 있다.

한편 내화구조는 건축법 시행령 제2조에서 정의하고 있고, 건축물의 피난방화구조 등의 기준에 관한 규칙 제3조에서 내화구조의 인정구조를 나열하고 있다. 그중에서 철근콘크리트조 또는 철골철근콘크리트조 벽은 100 mm 이상인 경우 내화구조로 규정하고 있다. 규칙 별표 1에서는 내화구조의 성능기준을 규정하고 있는데, 산업시설의 경우 외벽은 높이나 용도에 따라 0.5~2시간의 내화성능을 보유하도록 하고 있다.

여러 기준에서 규정하고 있는 플랜트 방호벽은 화재시 1차적으로 연소확대를 막을 수 있지만, 화재가 지속될 경우 방호벽 비가열면으로 온도 및 복사열을 상승시킬 수 있다. 비가열면으로 이동한 열로 인하여 온도가 상승하면 점화원이 있을 경우 방호벽과 상관없이 화재가 추가적으로 발생할 수 있다. 또한 복사열은 1 kW/m2에 도달하면 인체에 고통을 주고, 4 kW/m2에 도달하면 화상을 일으키며, 10 kW/m2가 초과하면 노출된 물체에 발화를 일으킬 수 있다(Oh et al., 2004).

플랜트의 방호벽에 대한 내화성능 및 화재특성에 대한 연구로 Park et al. (2022)이 플랜트 강재 방호벽에 대하여 내화실험을 실시하여, 화재로 인해 온도가 상승한 방호벽 비가열면측으로의 복사열을 측정하여 위험성을 평가하였다. 그 외에 플랜트 화재시 위험성 평가 및 예측 등에 대한 연구들이 있었지만, 본 연구에서 대상으로 하는 플랜트 방호벽에 대한 연구 내용은 거의 없다.

콘크리트 방호벽은 구조적, 재료적 특성으로 인해 내화성능이 우수하지만, 건축법상 최소 두께인 경우에는 그 영향을 확인할 필요가 있다. 따라서, 본 논문에서는 플랜트에 설치되는 콘크리트 방호벽에 대하여 두께별로 내화실험을 실시하고, 내화성능과 비가열면으로의 방열 특성을 검토하였다.

2. 방호벽의 내화실험 방법

제조소 등으로부터 5 m 미만의 거리에 설치하는 내화구조의 방화상 유효한 담, 변압기 사이에 설치하는 2시간 내화구조에 적합한 방호벽, KOSHA GUIDE D-65의 두께 120 mm, 높이 2,000 mm 이상 철근콘크리트조의 방호벽 등의 내화성능을 판정하기 위해서는 일반적으로 내화시험을 실시해야 한다.

국내에서는 KS F 2257-1 (2019)에 따라 시험을 통해 건축부재의 내화성능을 판정하고 있으며, 방호벽과 같은 비내력 벽체는 KS F 2257-8 (2015)의 시험방법을 사용하여 시험을 실시한다. 국내에서 제정된 KS F 2257-1 및 KS F 2257-8은 ISO 834-1 및 ISO 834-8을 기초로 작성한 표준이다.

2.1 KS F 2257-8 내화실험 개요

이 표준은 비내력 벽체에 대하여 한쪽 면이 화재에 노출되었을 때를 가정하여 시험을 실시하며, 시험장치, 시험조건 및 절차는 KS F 2257-1 (2019)에서 규정한 조건을 따르고 있다.

2.1.1 가열조건

내화시험을 실시하기 위한 가열로는 KS F 2257-1 (2019)에서 규정한 가열온도 및 압력을 유지할 수 있어야 하며, 벽체의 경우 한쪽 면을 가열할 수 있어야 한다. 가열온도는 표준 시간-가열 온도곡선을 따르도록 하고 있는데, Eq. (1)에 온도곡선식을 나타내었다.

T: 가열로 내의 평균온도(℃)

t : 시간(분)

2.1.2 시험체

비내력 벽체 시험체는 실제 구조의 높이 또는 너비가 3 m 이하인 경우 실제 크기로 시험하며, 실제 구조의 크기가 3 m보다 큰 경우 최소 3 m가 되도록 하여 시험하여야 한다.

2.1.3 성능기준

비내력 수직 구획 부재의 내화성능은 KS F 2257-1 (2019)에 따른 차염성, 차열성 기준으로 판정한다.

2.1.3.1 차염성

차염성은 시험 중 다음의 상황이 발생되지 않고 시험체가 구획 기능을 유지하는 경과 시간으로 정한다.

- 면 패드 적용 시 착화

- 균열 게이지의 관통

- 10초 이상 지속되는 시험체 비가열면에서의 화염발생

2.1.3.2 차열성

차열성은 시험 중 시험체의 비가열면 온도가 다음과 같이 상승하지 않고 시험체가 구획 기능을 유지하는 경과 시간으로 정한다.

- 초기 온도보다 140 K를 초과하여 상승하는 것

- 이동 열전대를 포함한 모든 부분에서 초기 온도보다 180 K를 초과하여 상승하는 것

3. 콘크리트 방호벽의 내화실험

본 장에서는 콘크리트 방호벽의 화재시 내화성능 및 특성을 확인하기 위해 내화실험을 실시하였으며, 내화성능 판정을 위한 실험체 표면온도와 실험체 비가열면으로의 방열특성 분석을 위한 복사열량 및 온도를 측정하여 그 결과를 분석하였다.

3.1 실험체

내화실험을 실시한 콘크리트 방호벽은 요구 내화성능을 규정하는 KFS 411 (2019) 기준에 언급된 변압기 사이에 설치하는 2시간 내화구조에 적합한 철근콘크리트 방호벽을 가정하여 재현한 것으로, 2개의 실험체를 제작하였다.

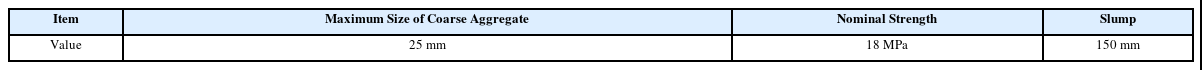

실험체는 가열로가 포용할 수 있는 최대크기인 3 m × 3 m로 구성하였고, 실험체 1은 건축물의 피난방화구조 등의 기준에 관한 규칙에서 내화구조로 지정하고 있는 철근콘크리조 벽의 최소두께 100 mm를 적용하고, 실험체 2는 실제 플랜트 방호벽에 많이 적용하는 두께 200 mm로 제작하였다. 콘크리트는 보통 포틀랜드 시멘트를 사용하였고, 혼화재를 사용하지 않은 레미콘 제조사의 일반 배합을 사용하였으며, 실험체는 3개월간 기건양생 하였다. 콘크리트의 물성은 Table 2와 같다.

3.2 실험 측정 조건

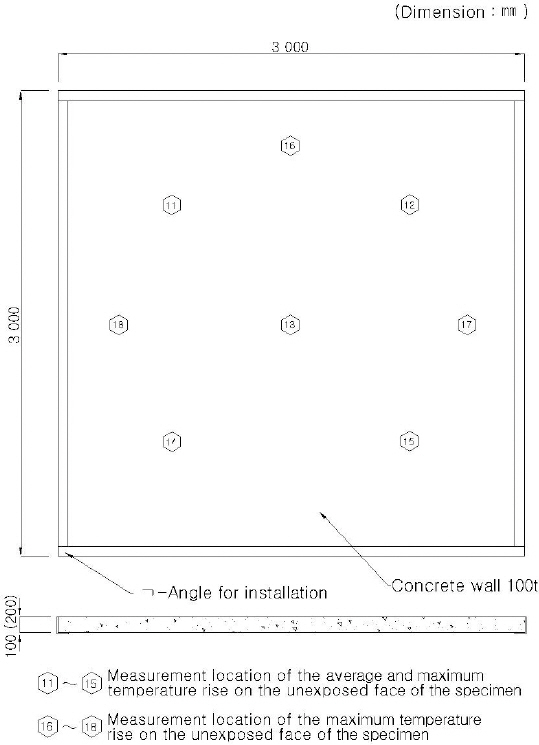

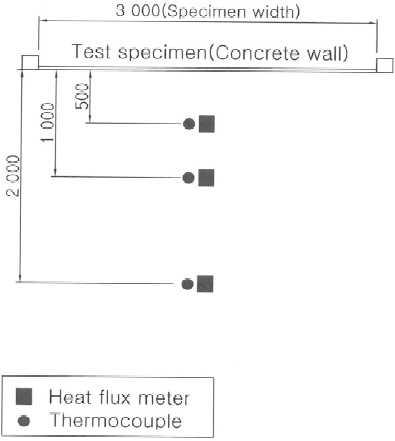

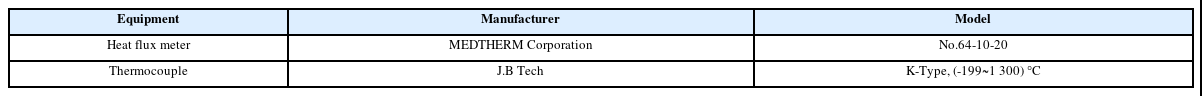

내화실험을 실시하는 동안 내화성능을 판정하기 위해, KS F 2257-8 표준에 따라 실험체의 표면에 8개의 열전대를 부착하여 상승온도를 측정하였다. 측정된 온도는 KS F 2257-1 판정기준에 따라 차열성 판단을 위해 사용되었다. Fig. 3에 콘크리트 방호벽 실험체 형상 및 열전대 설치위치를 나타내었다. 또한, 방호벽 실험체 비가열면으로 방출되는 온도 및 복사열을 확인하기 위하여, 거리별로 열전대와 열류계를 3개씩 설치하여 상승온도와 복사열량을 측정하였다. 측정 거리는 복사열량이 거리별로 지수함수 형태로 나타나는 것을 반영하여 선정하였다. Fig. 4에 실험시 비가열면 열전대 및 열류계 측정위치를 나타내었다. 복사열량 측정을 위한 열류계는 포용각 180°, 온도 측정을 위한 열전대는 K-type을 사용하였다. Table 3에 장비사양을 나타내었다.

3.3 실험실시 및 결과

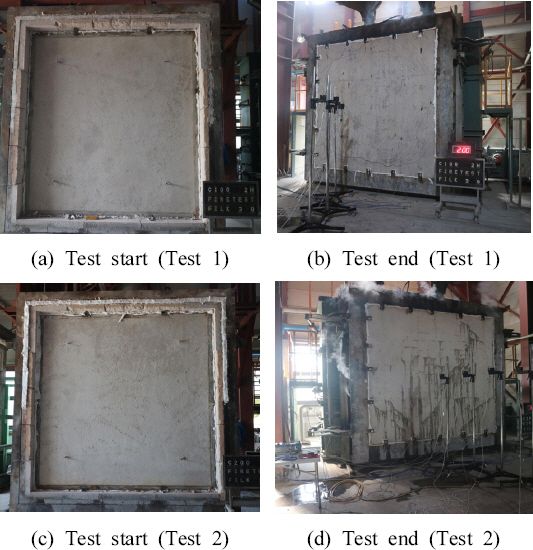

콘크리트 방호벽 2개 실험체의 내화실험은 KS F 2257-8 표준에 따라 방재시험연구원에서 실시되었다. 내화실험은 표준 시간-가열온도 곡선에 따라 가열되었으며, Fig. 5에 실험시 모습을 나타내었다.

3.3.1 비가열면 표면 상승온도 및 내화성능

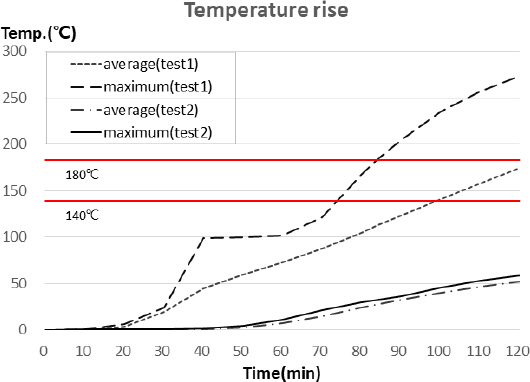

실험결과, 실험체 표면에서의 온도는 시간경과에 따라 점진적으로 상승하는 경향을 보인다. Table 4 및 Fig. 6에 각 실험체의 상승온도를 나타내었다. 두께가 100 mm인 실험체 1은 최고상승온도가 실험시작후 84분경과시 기준온도 180 ℃를 초과하였고, 평균 상승온도는 실험시작후 100분경과시 기준온도 140 ℃를 초과하여 내화성능은 83분을 나타내었다. 두께가 200 mm인 실험체 2는 120분 경과시 평균 상승온도 52 ℃, 최고 상승온도 59 ℃에 도달하여 내화성능은 120분을 나타내었다.

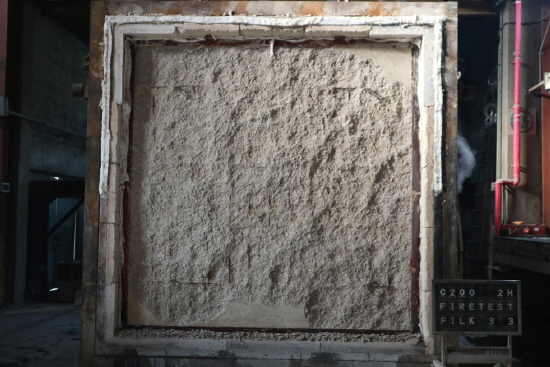

다만, 두 개의 실험체 모두 실험시작 후 20분경이 경과하면서 콘크리트의 폭열현상이 나타났으며, 실험종료후 확인하였을 때 단면결손 현상도 발생하였다. 상대적으로 두꺼운 실험체 1은 영향이 거의 없지만, 실험체 2는 표면 상승온도 및 내화성능 저하에 영향이 있었을 것으로 판단된다. 실제로 폭열이 일어나지 않은 부위의 표면 상승온도가 100 ℃를 초과하지 않은 부분도 있었다. Fig. 7에 폭열현상을 나타내었다.

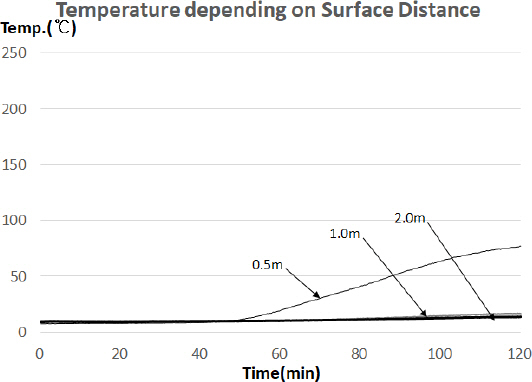

3.3.2 이격거리에 따른 상승온도

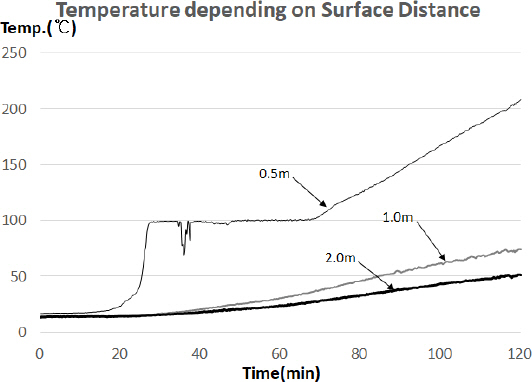

Figs. 8 및 9에는 각 실험에서 측정한 이격거리별 상승온도를 시간에 따른 그래프로 나타내었으며, Table 5에는 상승온도를 10분단위로 나타내었다.

그래프에서 확인할 수 있듯이 온도는 시간이 경과될수록 상승하는 것을 확인할 수 있다. 실험체 1에서는 0.5 m 측정결과에서 30분까지 급격한 상승을 보이다가 약 70분까지 100 ℃로 유지되고 있는데, 이는 콘크리트 내부 수분이 증발하면서 온도상승을 억제하는 것으로 판단되었다. 최대 상승온도는 모두 실험 종료시 측정되었으며, 0.5 m에서 207.9 ℃, 1 m에서 74.1 ℃, 2 m에서 51.2 ℃를 기록하였다. 실험체 2에서는 상대적으로 낮은 상승온도를 기록하였으며, 0.5 m에서 77.1 ℃, 1 m에서 16.6 ℃, 2 m에서 14.9 ℃를 나타내었다. 콘크리트의 두께가 두꺼워짐으로 인하여 방출되는 열량은 급격히 줄어든 것을 확인할 수 있었다.

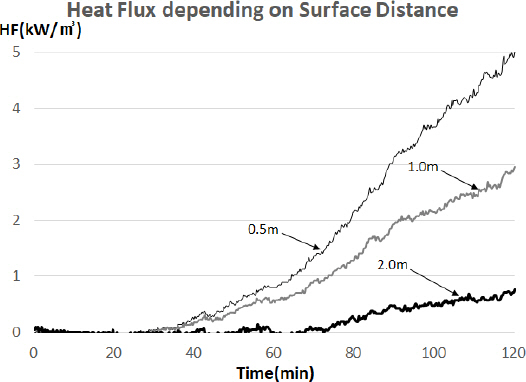

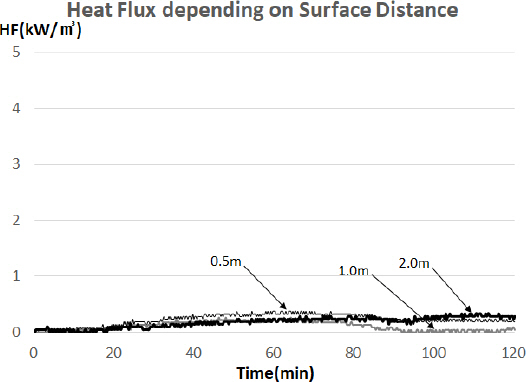

3.3.3 이격거리에 따른 복사열량

Figs. 10 및 11에는 각 실험에서 측정한 복사열량을 시간에 따른 그래프로 나타내었으며, Table 6에는 복사열량을 10분 단위로 나타내었다. 각 그래프에서 확인할 수 있듯이, 측정위치와 가까운 경우 복사열량은 크게 증가하며, 각각의 상승 경향은 비교적 일정한 것을 확인할 수 있다. 최대 복사열량은 모두 실험 종료시 측정되었으며, 실험체 1에서는 0.5 m에서 5.0 kW/m2, 1 m에서 3.0 kW/m2, 2 m에서 0.8 kW/m2를 기록하였다. 실험체 2에서는 복사열량이 거의 발생하지 않았으며, 거리별 측정결과도 차별성있는 결과를 나타내지 않았다. 실험종료시 측정 열량은 0.5 m에서 0.2 kW/m2, 1 m에서 0.0 kW/m2, 2 m에서 0.3 kW/m2를 나타내었다. 측정온도 결과와 비슷하게, 콘크리트의 두께가 두꺼워짐으로 인하여 방출되는 열량은 급격히 줄어든 것을 확인할 수 있었다.

3.4 결과분석

내화실험 결과, 실험체 1 (두께 100 mm)은 KS F 2257-1의 차열성 성능기준인 평균상승온도 140 ℃, 최고상승온도 180 ℃를 초과하여 최종 내화성능은 83분, 실험체 2 (두께 200 mm)는 성능기준을 만족하여 최종 내화성능은 120분으로 확인되었다. 따라서, 실험체 1은 KFS 411 기준의 변압기 사이에 설치하는 2시간 내화구조에 적합하지 않은 것으로 나타났다. 또한 건축물의 피난방화구조 등의 기준에 관한 규칙에서 규정하는 철근콘크리트조 벽 100 mm 이상인 경우 내화구조로 인정하는 사항에도 부족한 것으로 판단되었다.

3.3.1항에서 언급하였듯이 실험중 콘크리트 폭열현상으로 단면결손이 발생하였고, 그로 인해 내화성능이 저감된 것으로 판단된다. 따라서, 충분한 양생을 통해 함수율을 낮추거나, 섬유혼입 등의 적극적인 대책이 필요한 것으로 판단된다. 추가로, KOSHA GUIDE D-65에서 철근콘크리트조 방호벽의 두께를 120 mm 이상으로 규정하고 있으므로, 내화성능 측면에서 두께에 따른 내화성능 확인이 필요할 것으로 판단된다.

방호벽 비가열면으로 방열특성을 확인하기 위하여 측정한 온도 및 복사열량을 분석하면, 실험체 1 (두께 100 mm)에서 0.5 m 이격되었을 때 110분 경과시 186.9 ℃, 4.2 kW/m2, 120분 경과시 207.9 ℃, 5.0 kW/m2를 나타내었다. 온도가 180 ℃, 복사열량이 4 kW/m2를 초과하였으므로 화재발생시 방호벽 이면으로 보호설비, 인명 등에 위험이 발생할 수 있을 것으로 판단된다. Table 7에서 확인할 수 있듯이, 실제로 4 kW/m2의 복사열량은 인체 및 사물에 피해를 줄 수 있는 최소 복사열량이다.

Minimum Radiant Heat Causing Damage (Oh et al., 2004)

4. 결 론

본 연구에서는 플랜트 콘크리트 방호벽을 대상으로 내화실험을 수행하고 방열 특성을 확인하여 다음과 같은 결론을 도출하였다.

○ 본 연구에서 선정한 2개의 방호벽에 대하여 내화실험을 실시한 결과, 실험체 1의 내화성능은 83분, 실험체 2의 내화성능은 120분 이상으로 나타났다.

○ 실험체 1은 변압기 사이에 설치하는 2시간 내화구조와 건축물의 피난방화구조 등의 기준에 관한 규칙에서 규정하는 철근콘크리트조 벽 100 mm 이상인 경우 내화구조로 인정하는 성능수준을 만족하지 못하였다.

○ 방호벽 이면으로의 방열특성을 확인한 결과, 실험체 1은 온도가 180 ℃, 복사열량이 4 kW/m2를 초과하였으므로, 화재발생시 방호벽 이면으로 0.5 m 이내에서는 보호설비, 인명 등에 위험 발생 가능성이 있는 것으로 판단된다.

추가적으로, 여러 플랜트 방호벽 설치기준에서 규정하는 “내화구조의 방화상 유효한 담”, “변압기 사이에 설치하는 2시간 내화구조에 적합한 방호벽”, “두께 120 mm 이상의 철근콘크리트조의 방호벽” 등과 같은 문구에 대하여, 내화구조 시간을 모두 표기하는 등 일반화시키는 노력이 있어야 할 것으로 판단된다.

감사의 글

본 연구는 국토교통부/국토교통과학기술진흥원의 지원으로 수행되었음(과제번호 RS-2021-KA 163162).