강관 추진마찰저항력 산정 기법 연구

A Study on the Estimation Method of Steel Pipe Propulsion Friction Resistance

Article information

Abstract

본 연구는 터널 굴착에 필요한 강관추진마찰력을 산정하는 연구이다. 지중에 강관을 관입했을 때, 받는 저항력을 정확히 추정하기 위해서 이론적으로 계산된 마찰저항력과 실험으로 계산한 값을 비교하여 요구되는 강관추진마찰력을 산정하였다. 강관의 마찰저항력을 실험적으로 추정하기 위해서 모형토조를 만들고 현장 Data로부터 산정된 토압을 가한 상태에서 강관추진실험을 수행하여 강관추진마찰력을 계산하였다. 강관을 관입할 때, 토압으로 인한 영향을 분석을 위해 상재하중이 가장 많이 발생하는 구간을 선정하여 수치해석을 수행하였다. 수치해석에서 전단력은 강관 전체에 균일하게 작용하고, 이 결과로 상재하중으로 인한 저항력은 전 구간에 균등하게 작용한다고 가정하였다. 모형강관은 강관관입모사실험을 위해 Scale Factor를 적용한 상사법칙에 따라 강관의 단면과 두께를 실제 크기의 1:4 비율로 제작하였다. 강관추진실험에 앞서 강관의 구조적 특성을 분석하기 위해서 인장⋅압축⋅휨 강도 시험을 진행하여 강관의 특성을 파악하였다. 강관추진실험은 먼저 강관 관입 구간의 시추결과를 토대로 지층의 토질분석을 하여 상재하중 조건으로 사용하여 강관의 마찰저항력을 추정하였다. 그리고 실험에서 획득한 데이터로부터 상재하중에 따른 마찰저항력 추세선을 만들고, 이 추세선을 이용하여 강관의 마찰저항력을 계산하였다. 축소모형강관은 상사비(상재하중의 1/16)를 적용하여 실제 강관의 마찰저항력을 단위 길이당 마찰저항력으로 계산하였다. 이와 같은 자료를 토대로 추진관의 관입모사실험을 진행하여 추정한 저항력과 이론적으로 계산된 저항력을 비교한 결과 4% 이하의 오차율을 보여 적정한 강관추진마찰력이 도출되었다.

Trans Abstract

This study calculated the steel pipe propulsion friction force required for tunnel excavation. To experimentally estimate the frictional resistance of a steel pipe, a model soil tank was constructed, and the steel pipe propulsion test was conducted under the condition of applying the earth pressure calculated from the field data. To analyze the effect of the earth pressure when the steel pipe was inserted, the section where the load was most generated was selected and a numerical analysis was performed. In the numerical analysis, the shear force was assumed to uniformly act on the entire steel pipe, and consequently, the resistance owing to the overburden load uniformly acted on the entire section. For the model steel pipe, the cross section and thickness of the steel pipe were maintained in a ratio of 1:4 to the actual size according to the law of similarity to which the scale factor was applied for the steel pipe penetration simulation. In the steel pipe propulsion experiment, the frictional resistance of the steel pipe was estimated using the soil analysis of the stratum based on the drilling result of the steel pipe penetration section and using it as the load condition. From the data obtained in the experiment, the frictional resistance trend line according to the overburden load was determined, and the frictional resistance of the steel pipe was calculated using this trend line. Based on these data, the intrusion simulation of the propulsion pipe was performed, and the estimated resistance was compared with the theoretically calculated resistance. Consequently, the error rate was less than 5%, and the proper steel pipe propulsion friction force was derived.

1. 서 론

도로의 건설을 위한 터널을 시공뿐만이 아니라 지하 매설을 위한 관로, 또는 상하수도용 소형 터널의 시공이 필요하다. 이와 같은 소형 터널의 시공을 위해서는 효율적인 굴착공법의 선택이 필요하다(Cho, 2012; Kim and Lim, 2012). 일반적인 굴착공법은 굴착방법에 따라 발파식 굴착공법과 기계식 굴착공법으로 분류되며 국내의 경우에는 퇴적암, 변성암, 화성암 등 다양한 암석이 분포하고 있기에 전통적으로 화약을 이용한 방법인 발파식 굴착공법이 주로 이용하고 있다. 하지만, 기술과 사회의 발전으로 터널이 요구되는 지역에는 대부분 도시가 분포하고 있으며, 발파 진동과 발파 소음을 동반하는 발파공법은 건물에 직접적인 피해를 유발하여(Won et al., 2002), 최근에는 다양한 기계굴착공법이 개발되어 중소형 터널 공사에 적용되고 있다. 따라서 도심지에서 활용 가능한 비개착공법은 유압잭을 이용하여 추진강관을 굴착지역에 압입한 후 인력과 장비를 이용하여 추진강관 내부에서 굴착을 진행하며, 토사를 외부로 반출시킨 뒤 다시 추진강관을 삽입하는 과정을 반복하는 강관추진공법을 주로 이용한다(Eum et al., 2010). 그러나 강관압입공법과 GIP공법은 유압 장비를 이용하여 강관을 압입한 후 내부에서 인력식 굴착을 진행하여 토사를 반출하는 공법이다. 이러한 인력식 굴착공법은 기계식굴착공법의 적용이 불가능한 소규모 도심지 공사 구간에 유리하지만, 암반 구간에서는 시공성이 떨어져서 공사 기간이 길어진다는 단점과 막장부의 개방으로 인한 지반의 변형 및 붕괴의 가능성이 있다. 반대로 대표적인 기계식 비개착 굴착공법에는 SS&S (Semi-Shield & Shield) 공법, TPS (Torque Prepelling. Semi Shield Boring) 공법, Semi-Shield Jacking 공법 등이 있다(Kim et al., 2009). SS&S 공법은 추진관을 안정하게 연장시키기 위해 지중에서 쉴드에 4분할한 세그먼트를 기내에서 조립하면서 굴진하는 장거리 고속시공이 가능한 공법이다. TPS공법은 굴진기의 전면에 면판비트와 챔버를 설치하고 약액 및 이수를 압송하여 상부의 토압 및 수압의 안정을 유지하면서 후방의 원압잭을 이용하여 추진하는 공법이다. 또한 선단에 설치된 선단슈 조정장치로 선형조정이 가능한 굴착공법이다. 마지막으로 Semi-Shield Jacking 공법은 선단부가 폐쇄되어있는 굴착기를 이용하여 이토압이나 이수압을 이용하여 막장의 안정을 유지하며 굴착과 배토를 하며 관을 추진하는 공법이다(Kim et al., 2009).

현재 국내 현장에서는 비개착 굴착공법이 주로 적용되고 있으며, 비개착 공법은 압입되는 강관의 안정성뿐만 아니라 굴착 위치의 지반조건, 상부 구조의 상태 및 안전성 등이 검토되어야 한다. 대표적인 비개착 공법 중에 하나인 Semi-Shield Jacking 공법을 세종시 죽전 전력구 공사와 남제주 취배수 터널 공사에서 적용하여 굴착을 시도하여 공사를 수행함에 사전조사에서 확인되지 않았던 파쇄층으로 인하여 추진관과 암반의 마찰력 상승으로 추진력이 증가하는 문제가 발생되었다(Kim et al., 2009). 이와 같이 확인되지 않은 지반의 영향으로 압입강관의 추진력에 발생하는 문제와 강관압입으로 인한 지반의 영향을 분석하기 위하여 다양한 연구가 진행되고 있다(Chung and Lee, 2015; Lee et al., 2018; Ye et al., 2020). 터널굴착과정에서 지반의 영향을 분석한 연구로는 Eum et al. (2010)은 강관추진공법을 이용한 강관 추진 시 추진관의 형태 따른 특성을 규명하고 추진관이 지반에 관입될 때 상부토압으로 인한 마찰력 증가로 지반의 융기와 침하거동을 파악하기 위해 축소모형실험을 수행하였다, Chung and Lee (2015)는 지반에 강관이 압입 될 때 발생하는 지반의 침하를 침하예측방법을 통하여 예측하고, 현장시험을 진행하여 그 결과를 비교하였다. 그리고 Cho et al. (2015)은 터널 시공 과정을 모사하고 터널 및 지반에 발생하는 변형을 확인하기 위하여 축소모형 실험을 진행하여 파쇄대의 공간적 분포가 터널의 거동에 미치는 영향을 연구하였다. Chang (2016)은 비개착 강관압입공법을 적용한 도시철도 구조물과 열차운행의 안정성을 검토하였으며, Lee et al. (2018)은 실내실험을 진행하여 지반에 강관에 압입될 때 발생하는 지반의 거동을 단일강관과 복합강관 상태로 분류하여 비교하는 연구를 수행하였다. Broere et al. (2007)은 연약지반에서 마이크로 터널의 곡선 굴진 시 토압과 Shield TBM의 압축 및 이완 관계와 마찰에 관한 연구를 진행하였고 Sugimoto et al. (2007)은 복합지반 곡선 구간에서 Shield 터널링 거동 시뮬레이션에 대한 연구를 진행하였다. 그리고 Kang et al. (2017)은 축소모형실험을 통해 Shield TBM 공법을 사용한 급곡선 터널에서 중절각도 및 지반강도, 추진력에 따라 토압을 측정하여 이론식과 관계를 비교분석하여 실질적인 곡선 구간에 TBM 굴진 시 중절각(0°, 2°, 4°, 6°, 8°)이 적용됨에 따라 추진력에 의한 장비에 작용하는 압력 거동을 분석하는 연구를 진행하였다.

연구 동향에서 보여주는 바와 같이 터널 굴착을 위한 비개착 굴착공법과 관련하여 대부분의 연구는 굴착으로 인한 지반 및 구조물의 영향에 집중되어 있으며, 터널 굴착의 설계에 요구되는 강관 압입 시 강관에 작용하는 압력에 관한 연구는 매우 미비한 상황이다.

따라서 본 연구에서는 터널 굴착을 위하여 지중에 강관을 관입할 때 필요한 강관추진마찰력을 계산하기 위해서 강관이 받는 저항력에 대한 강관추진실험을 수행하여 이론식과 비교하여 강관추진마찰력 추정하는 방법을 제안하였다. 본 연구를 위하여 국내에서 터널 굴착을 위하여 비개착 굴착공법을 적용한 지반의 정보와 강관의 정보를 기반으로 강관이 지중에 관입될 때 강관이 받는 저항력을 계산하였다. 그리고 상사비를 적용한 강관을 대상으로 추진실험을 진행하여 모형 강관이 관입 될 때 작용하는 마찰저항력을 획득하였다. 최종적으로 획득한 모형 강관의 마찰저항력을 실제 강관이 받는 마찰저항력으로 환산하여 이론식으로 계산한 결과와 비교하여 본 논문에서 제안한 실험적 마찰저항력 추정 방법의 신뢰성을 검증하였다.

2. 강관 응력 검토를 위한 유한요소 해석

2.1 지반 조건

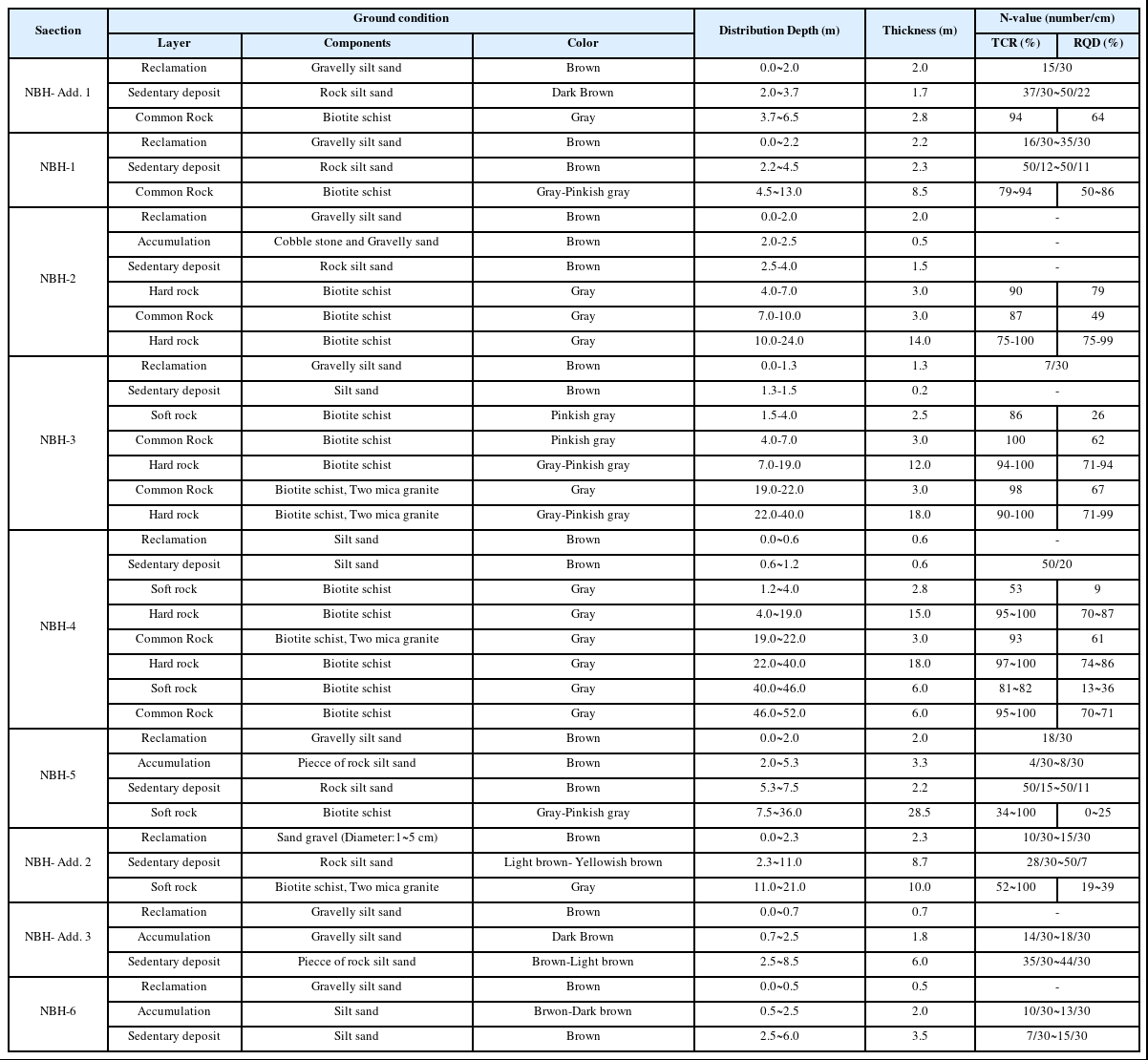

본 연구에서는 국내에서 터널 굴착을 위하여 비개착터널굴착을 진행한 특정지역의 정보를 기반으로 연구를 진행하였다. Fig. 1은 강관이 관입될 지역을 시추한 위치와 상태이며, Table 1은 시추 구간별 지층의 상태를 나타낸 것이다. Fig. 1과 Table 1에서 보는 바와 같이, 비개착 터널굴착공법이 적용되는 구간의 지반은 대부분은 연암 및 경암과 같은 암반으로 이루어져 있다. 특히, 강관의 배치를 위하여 굴착이 진행되는 심도의 토질은 시추공법의 순서를 기준으로 풍화토-보통암-경암-경암-보통암-연암으로 구성되어 있다.

Fig. 1과 Table 1의 결과를 바탕으로 각 시추 위치별 강관이 받는 상부 하중을 수압을 고려한 경우와 수압을 고려하지 않은 경우로 구분하여 계산된 상부 하중의 값을 Table 2에 나타냈다.

Table 2에서 보는 바와 같이, 시추 결과를 반영한 상재하중을 계산한 결과, NBH-4 위치에서 최대 상부 하중으로 확인되었고, NBH-6 위치에서 최소 상부 하중이 확인되었다.

2.2 상부하중으로 인한 강관의 응력 검토

본 연구에서는 강관 추진 실험을 진행하여 강관의 저항력을 추정하고자 하였으며, 연구를 위해서는 실제 강관이 받는 하중에 대한 검토가 필요하다. 일반적으로 지반공학 문제에 유한요소법을 적용할 경우, 지반은 연속체로 간주되며, 각 절점으로 연결된 특정한 크기를 갖는 유한한 수의 요소로 구성되고 외력의 변화에 따른 지반의 변형 특성은 프로그램에서 채택하고 응력-변형률의 법칙에 따라서 결정하였다. 지반공학에서 문제점으로 인식되는 지반의 비균질성, 비등방성, 시간 의존성 등 복잡한 구성법칙을 유한요소법을 이용하여 간단히 해결하였다.

유한요소 해석으로 강관의 응력을 검토하기 위하여, 지반공학의 유한요소 프로그램인 Plaxis 3D을 사용하였다. Fig. 2는 상재하중을 반영한 지반을 모델로 표현한 그림이다. 이 Fig. 2에서 우측 끝단으로부터 Table 1의 NBH-1이고, 좌측 끝단은 NBH-6이며, NBH-1에서 NBH-6까지의 상재하중을 순서대로 반영한 것을 나타내었다.

상재하중을 반영한 지반에 강관이 관입될 때 강관이 받는 축력과 전단력을 검토하기 위하여 내경 1.650 mm, 두께 21 mm의 SS400 강관을 Fig. 3과 같이 모델링 하였다.

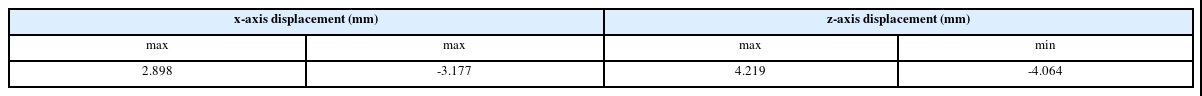

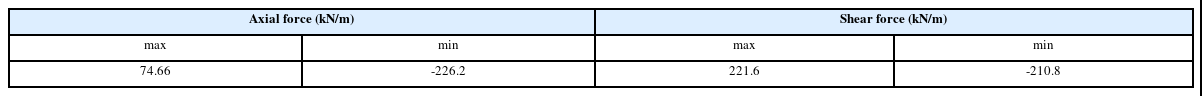

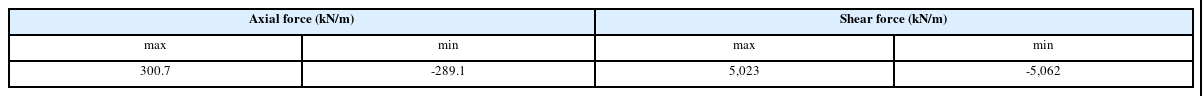

Fig. 3에서 보는 바와 같이 지중에 관입된 강관은 x축, y축, z축 3방향으로 구속하였으며, 강관과 지반의 마찰력은 강관의 추진방향으로 작용하는 것으로 가정하였다. 이와 같은 조건을 반영한 해석결과 다음, Tables 3과 4는 상재하중으로 인한 강관의 발생 변위와 강관에 작용하는 축력과 전단력을 산정하였다.

Tables 3과 4에서 보는 바와 같이, 강관은 상재하중으로 인하여 압축효과로 x축과 z축의 변형이 발생하였으며, 최대 74.66 kN/m의 축력과 221.6 kN/m의 전단력이 작용하였다.

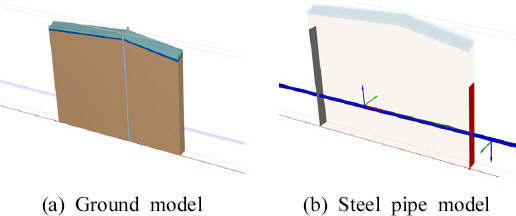

강관이 지중에 관입 될 때 강관에 발생하는 영향을 분석하기 위하여 강관에 가장 많은 상재하중이 작용되는 구간을 대상으로 추가적인 해석을 진행하였다. Fig. 4는 가장 큰 상재하중 구간의 지반 모델과 강관 모델을 표현한 그림이다.

Fig. 4는 Fig. 1과 Table 1의 NBH-3 지점과 NBH-4 지점 사이의 지반과 해당 구간에 관입한 강관 모델이다. Fig. 4의 모델을 대상으로 수치해석을 진행한 결과는 Fig. 5와 Table 5에 나타내었다.

Fig. 5에서 확인할 수 있는 바와 같이, 강관이 관입 될 때 축력은 강관의 양쪽 끝단에서 최대 축력이 작용하였으며, 전단력은 강관 전체에 균일하게 작용하였다. 이러한 결과로, 본 연구에서는 강관의 저항력 산정을 위한 추진 실험 시 상재하중으로 인한 저항력은 전 구간에 걸쳐 균등하게 작용하는 것으로 가정하였다.

3. 강관 관입저항력 산정

3.1 강관에 작용하는 이론적 압력 계산

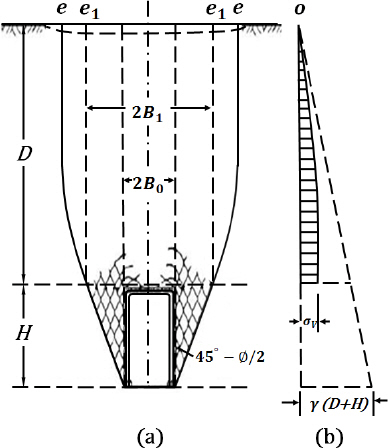

본 실험에서, 비개착 굴착공법에서 지중에 강관을 관입할 때, 발생하는 저항력을 실험적 방법으로 추정하고자 하였다. 이러한 경우 일반적으로 강관에 작용하는 압력을 산정하기 위한 토피 하중을 계산하기 위하여 Terzaghi의 완화 높이를 고려하여 토압을 산정한다. Terzaghi (1943)은 시험적 및 이론적 연구를 통하여 고전적인 아칭(Arching) 이론에 따른 터널에 작용하는 이완 하중을 산정하였으며, 다양한 지반 조건의 공사를 통하여 터널 지보공의 설계 기준치를 제안하였고, 현재까지도 유용하게 사용하고 있다. Terzaghi는 Fig. 6과 같은 직사각형 터널의 상부 연직면을 전단 파괴면으로 가정하였다.

따라서 Fig. 6의 가정을 바탕으로 터널에 작용하는 수직응력을 계산하기 위한 Eq. (1)을 이용하여 Tarpdoor 시험을 하였다.

여기서, B1 은 이완영역 폭의 1/2, γ 는 단위중량, c 는 점착력, ∅ 는 내부마찰각, k는수평토압계수, 그리고 D는 토피이다. Terzaghi는 비점착성의 건조한 조립토에 대한 암반하중을 Fig. 7과 같이 가정하였다.

Fig. 7의 암반하중 이론의 가정에 따라 Eq. (1)은 터널의 심도에 따라 Eqs. (2)와 (3)으로 유도하였다.

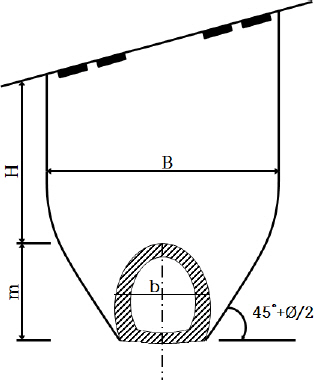

Eq. (2)는 얕은 심도 터널의 연직암반하중에 관한 식이고, Eq. (3)은 깊은 심도 터널의 연직암반하중에 관한 식이다. 여기서, Proof 는 연직이완하중, γ는 지반 단위 중량, B는 지반 이완범위, k는 측압계수, ∅는 지반의 내부마찰각, D는 토피이다. 그리고, B는 지반의 이완범위이며 Eq. (4)를 이용하여 지반의 이완범위가 계산된다.

여기서, b는 터널 폭, 그리고 m 는 터널의 높이이다.

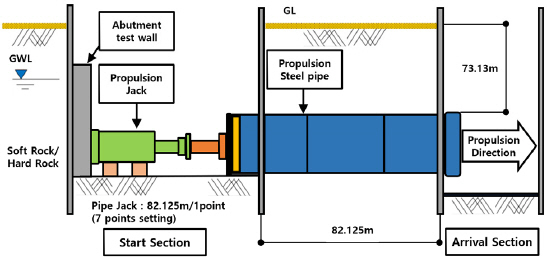

2.1절에서 보여준 연구대상지역의 터널 굴착을 위하여 강관 관입을 위한 연직이완하중을 Eq. (3)을 이용하여 계산하였다. Fig. 8은 관입된 강관의 조건과 정보를 그림으로 나타내었다. Fig. 8에서 82.125 m는 유압잭을 사용하여 삽입되는 강관 1본의 길이이다. 그리고 대상 지반의 조건과 관입된 강관의 정보는 Table 6에 표시하였다. 이 Table 6에서 확인할 수 있는 바와 같이, 강관은 SS400 Steel 관을 적용하였으며, 지층은 연암/경암 조건을 적용하였다.

Table 6의 조건으로 계산된 흙의 완화폭 B는 3.288 m, 연직이완하중 Proof는 45.01 kN/m2이 된다.

3.2 강관에 작용하는 저항력 산정

터널 굴착을 위하여 지중에 관입되는 강관은 Eq. (5)와 같이 강관 선단에 작용하는 선단 저항력, 강관의 외부에 작용하는 주면 저항력을 받게 된다. 주면 저항력은 내부마찰각에 따른 저항력과 점착력에 따른 저항력으로 분류된다.

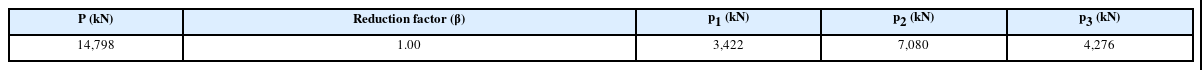

여기서, p1, p2, p3 는 각각 선단저항력, 내부마찰각에 따를 저항력, 그리고 점착력에 의한 저항력이고, β는 저감계수이다.

강관의 선단에서 받는 저항력은 시공방법과 산정법에 따라 다르게 산정된다. 일반적으로 선단 저항력은 전면 개방형과 전면 폐쇄형으로 구분하여 산정한다. 일본 하수도 협회에서 제시한 전면 개방형 선단 저항력은 관입형 Shield의 실적으로 구한 것으로 Eq. (6)의 전면 개방형 선단 저항력식을 이용하여 계산하였다(Japan Sewage Works Association, 1998).

여기서, Bc 는 강관의 외경이고, N은 표준관입시험에서 구한 값이다. 전면 폐쇄형은 이수 가압형과 블라인드형으로 구분하며, 각각의 식은 Eqs. (7)과 (8)을 사용하였다.

Eq. (7)에서, pe 는 막장 단위면적당 추진력이며, 일반적으로 시공 실적에 의해 147.10 kN/m2을 적용한다. Pw 는 이수압을 나타내며, 산정한 수압에 19.61 kN/m2 정도를 가압하여 적용하였다. Eq. (8)에서, D는 굴착날의 외경, γ은 흙의 단위체적중량이며, H는 지상에서 블라인드 굴착날까지의 깊이, 그리고 Kn 는 정지토압계수로 지반과 강관의 정지토압계수는 강관의 주위의 지반 종류에 의하여 결정되는데 일반적으로 사용되는 중간밀도의 다짐 상태의 정지토압계수 1.0을 적용하였다.

본 연구에서는 Eq. (6)을 이용하여 강관의 선단 저항력을 계산한 결과, Table 7에 나타낸 바와 같이 강관은 3,442 kN의 저항력을 받는 것으로 확인되었다.

강관의 외부에 작용하는 마찰저항력 중 내부마찰각이 고려된 마찰저항력은 일본 하수도협회에서 제시하고 있는 Eq. (9)의 자립지반에서 Shield Jacking 공법에 적용하는 관의 주면 저항력 산정식을 이용하여 계산하였다.

여기서, μ는 tan (ϕ/2), q는 연직하중(kN/m2, 수직토압+상부차륜하중), L은 추진길이(m), 그리고 D3 는 관의 자중이다. Eq. (3)으로 계산된 연직이완하중을 Eq. (9)에 반영하여 내부마찰각에 따른 강관의 저항력을 계산한 결과, Table 8에 나타낸 바와 같이 강관은 7,080 kN의 저항력을 받는 것으로 확인되었으며, 단위 길이당 86.20 kN의 저항력을 받는 것으로 계산되었다.

점착력으로 인하여 강관이 받는 마찰저항력은 Eq. (10)을 이용하여 계산하였다.

여기서, C는 관과 흙의 점착력(kN/m2)이다. Eq. (10)을 이용하여 점착력으로 인한 강관이 받는 저항력을 계산한 결과, Table 9에 나타낸 바와 같이 강관은 4,276 kN의 저항력을 받는 것으로 확인되었으며, 단위 길이당 52.06 kN의 저항력을 받는 것으로 계산되었다.

Table 10은 Tables 7~9에 표기한 각 항목의 저항력을 Eq. (5)에 대입하여 저항력의 총합을 계산한 결과이다. 이 때 응력에 의한 저감 계수는 Q-system 분류법에 의하여 실험 조건의 지반 상태가 Soft rock과 hard rock으로 구성되어 있어 중간 정도의 응력을 가지기 때문에 저감 계수(β)는 1.0을 적용한다.

4. 강관 모형제작 및 특성 분석

4.1 강관모형 제작

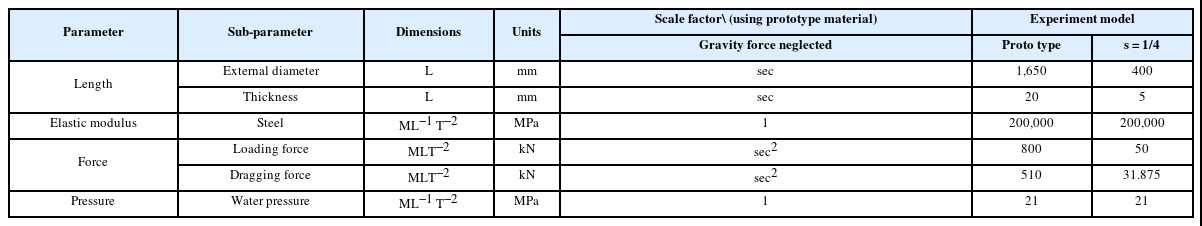

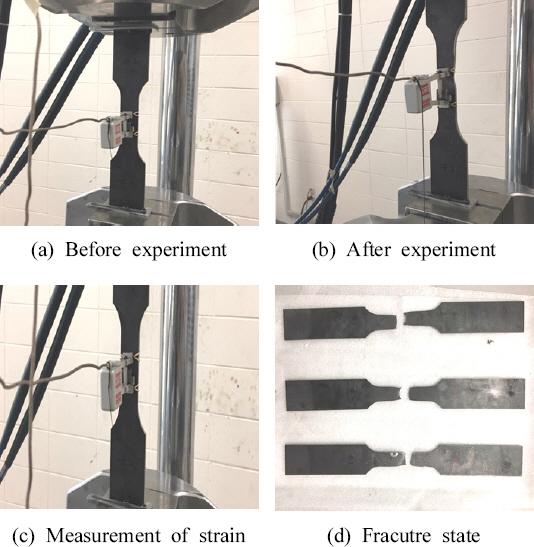

본 연구에서는 강관 추진 실험을 진행하여 강관이 받는 저항력을 추정하고, 추정된 저항력을 수계산된 저항력과 비교하였다. 본 연구에서 선정한 강관은 Table 6에 나타낸 바와 같이, 내경 1,650 mm, 외경 1,692 mm, 두께 21 mm의 SS400 강관이다. 강관 추진 실험을 위하여 모형 강관은 Table 7의 강관을 Table 11에 표기한 Scale Factor를 적용하여 상사법칙에 따라 축소하여 제작하였다.

Table 11의 상사비 적용 비율을 적용하여 모형 강관의 단면과 두께는 실제 강관 길이의 1/4로 적용하여 Fig. 9와 같이 설계하였다.

모형 강관은 응력 및 변형 검토를 위한 실험을 위한 1,000 mm 길이의 강관과 상부의 하중에 따른 강관의 국부변형을 확인하기 위한 휨실험 및 강관 추진 실험을 위한 3,000 mm 길이의 강관을 제작하였다.

4.2 강관모형의 구조적 특성 분석실험

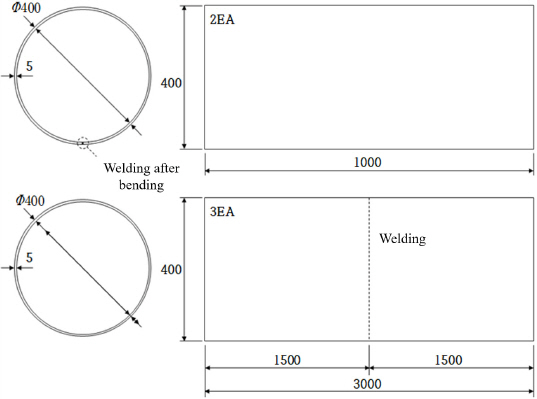

모형 강관을 이용한 추진 실험을 진행하기 전에 모형 강관의 구조적 특성 분석을 위하여 Fig. 10과 같은 시편을 제작하여 이 시편들을 대상으로 계명대학교 첨단건설재료실험센터의 실험장비를 이용하여 인장강도 시험, 압축강도 시험, 인장강도 시험, 그리고 휨강도 시험을 진행하였다.

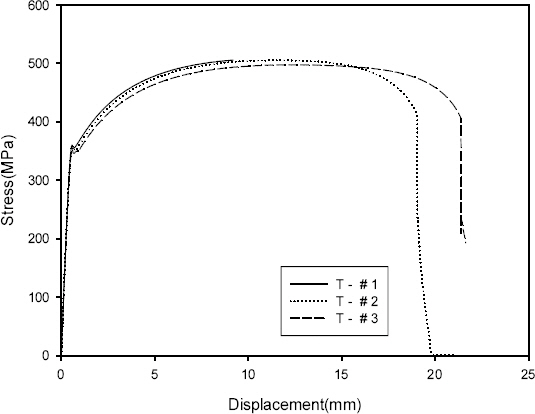

인장강도 시험은 KS B 0802 기준에 준하여 진행하였으며, 시험을 위한 시편은 KS B 0801 기준에 준하여 제작하였다. 인장강도 시편은 제작한 모형 강관과 동일한 제원의 SS400 강판에서 3개의 시편을 채취하여 제작하였다. 인장강도 시험은 500 kN 피로시험기를 사용하여 진행하였으며, 인장 변형을 측정하기 위하여 시편의 중앙에 Extensometer를 부착하였다. 시험은 2 mm/min의 속도로 정적하중을 재하하여 Fig. 11과 같이 시편의 파단까지의 실험을 진행하면서 인장강도를 측정하였다.

인장 시험의 결과는 Fig. 12와 Table 12에 나타내었다. Fig. 12의 응력-변위 그래프와 Table 12에서 확인할 수 있는 바와 같이, 모형 강관 시편의 항복응력은 발생변위 약 0.68 mm에서 약 3,432,328 kN/m2에서 발생하였다.

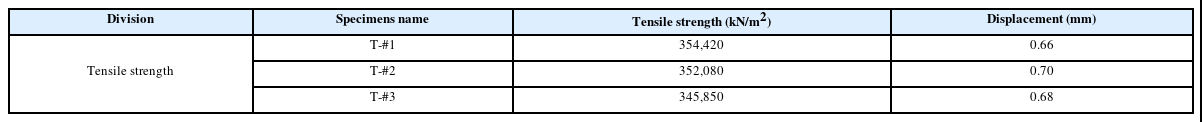

압축강도 시험은 강관이 지중에 관입될 때 발생할 수 있는 강관의 변형을 평가하기 위하여 Fig. 10의 Φ450 mm (d) × 5 mm (T) × 1,000 mm (L)의 크기로 제작한 압축강도 시험 시편을 대상으로 진행하였다. 압축시험은 Shimadzu의 5 MN 대형부재시험기를 사용하여 1 mm/min 속도로 연속 재하하여 Fig. 13과 같이 진행하였다.

Figs. 13의 (c)와 (d)에서 보는 바와 같이 압축강도 시험으로 인하여 모형 강관의 끝단에서 변형이 발생하였다. 이와 같은 현상은 강관이 지중에 관입 될 때, 선단 저항력으로 인하여 발생할 수 있을 것으로 판단된다. 압축강도 시험으로 인한 변형률의 계측을 위하여 TDS-303 (0.1 × 10 - 6 strain) Data logger를 사용하여 시편에 부착한 strain gauge 값을 측정하였으며, 그 결과를 Fig. 14와 Table 13에 나타났다.

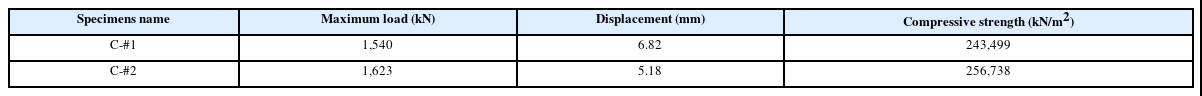

Fig. 14와 Table 13에서 확인 할 수 있는 바와 같이, 각각의 모형강관은 최대 하중 1,540 kN, 그리고 1,623 kN을 재하하였을 때 변형이 발생하였으며, 각각의 압축강도는 243.5499 kN/m2와 256,738 kN/m2이다.

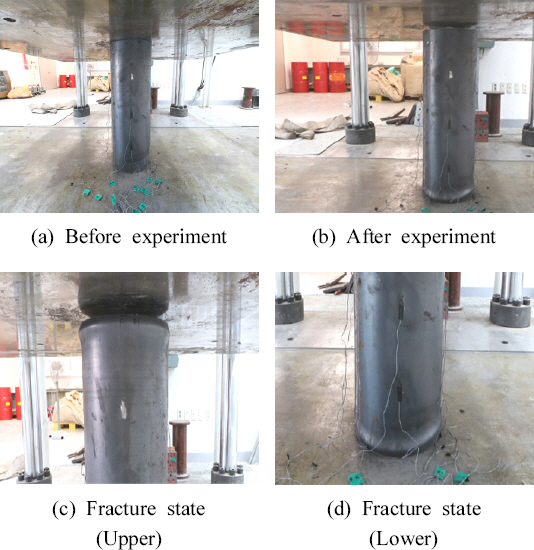

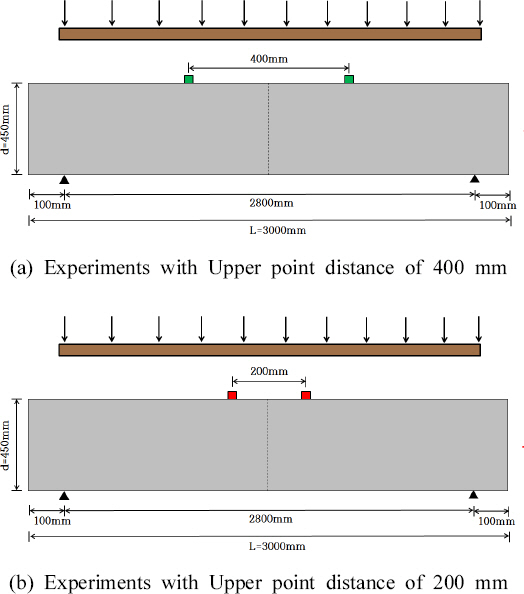

마지막으로 휨강도 시험은 상재하중으로 인한 강관의 수직변형을 검토하기 위하여 Fig. 10의 Φ450 mm (d) × 5 mm (T) × 3,000 mm (L)의 크기로 제작한 휨강도 시험 시편을 대상으로 Fig. 15와 같이 진행하였다.

휨강도 시험은 압축강도 시험과 동일한 Shimadzu의 5 MN 대형부재시험기를 사용하여 진행하였으며, Fig. 15에 표현한 바와 같이, 하부지점거리를 2,800 mm로 설정하고, 상부지점거리를 각각 200 mm와 400 mm로 설정하여 각각 1회씩 시험을 진행하였다. 2 mm/min 속도로 하중을 연속 재하하면서, 하부 처짐을 측정하기 위해 설치한 전자식 변위계(LVDT)로부터 변위를 계측하였다. Fig. 16은 휨강도 시험 과정을 나타낸 것이다.

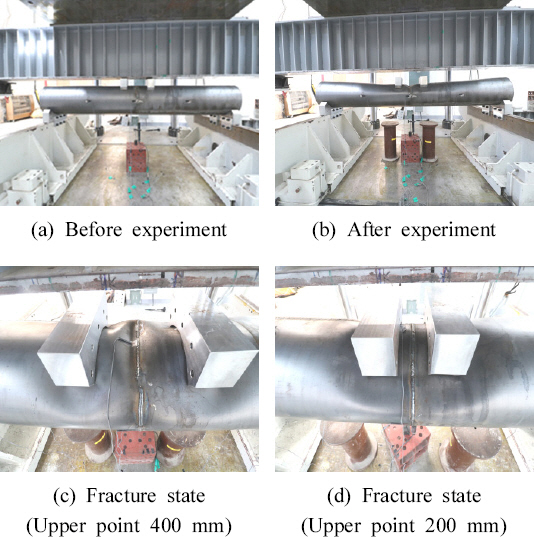

Figs. 16의 (c)와 (d)에서 확인 할 수 있는 바와 같이 모형 강관은 상부의 하중 작용점 위치에서 국부 변형이 발생하였다. 이와 같은 현상은 지중에 관입되고 있는 강관에 불안전 절리의 영향이 작용할 때 발생할 것으로 판단된다. Fig. 17과 Table 14는 휨강도 시험으로 계측한 데이터를 나타낸 변위와 힘과의 관계를 나타낸 그래프와 표이다.

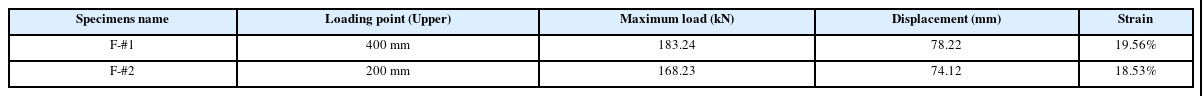

Fig. 17과 Table 14에서 확인 할 수 있는 바와 같이, 모형강관은 각각 최대하중 183.24 kN, 168.23 kN에서 좌굴이 발생하였으며, 발생 변위를 추진관 모형의 내경과 비교하였을 때, 약 19%의 변형률을 보였다.

5. 강관 추진실험

5.1 강관 추진실험 개요

본 연구에서는 터널 굴착을 위하여 지중에 강관을 관입할 때, 강관이 받는 저항력을 강관 추진 실험을 진행하여 추정하고, 추정된 저항력을 계산된 저항력과 비교하고자, 3.2절에서 설명한 바와 같이, 강관은 지중에 관입되면서 선단저항력, 내부마찰각으로 인한 저항력과 점착력에 의한 저항력인 주면 저항력을 받게 된다. 강관 추진 실험은 선단 저항력은 추진관 선단에 굴착날 등의 모사가 필요하고, 관입 시 지반의 융기를 실험적으로 고려하기에 어려움이 있기에 주면 저항력을 대상으로 실험을 진행하고자 하였다.

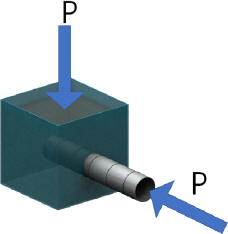

저항력의 추정을 위한 강관추진실험은 Fig. 18에 표기한 바와 같이, 상단에 토압이 작용한 상태에서 모형 강관이 추진되면서 받는 저항력을 측정할 수 있도록 진행하였다.

강관 추진 실험을 위한 모형 강관은 실제 강관(내경 1,650 mm, 외경 1,692 mm, 두께 21 mm, SS400 강관)을 1/4로 축소하여 다음의 Φ450 mm (d) × 5 mm (T) × 3,000 mm (L)의 크기로 제작하였으며, L1,500 mm 강관 2개를 Fig. 19와 같이 용접 접합하였다.

강관 관입 모사 실험은 Fig. 20에 나타낸 부산대학교 지진방재연구센터의 100 kN Actuator를 사용하여 진행하였다.

이 강관추진실험을 위하여 토조를 다음과 같이, [1,000 mm (d) × 1,000 mm (L) × 1,500 mm (h)]의 크기의 Steel Box를 제작하였으며, 지반조건을 모사하기 위하여 25 mm 골재로 Steel Box를 채워서 실험을 수행하였다. 골재는 모형 강관을 배치하기 전에 모형 강관 하부에 골재를 채우고, 모형 강관을 배치한 후 상부 골재를 채우는 방식으로 진행하였다. 모형 강관추진 시 토압을 제외한 추가적인 간섭을 최소화하기 위하여 Steel Box에 Φ470 mm 원형 홀 낸 후 모형 강관을 배치하였다. 모형강관의 추진을 위한 Actuator는 Fig. 21과 같이 모형 강관 원형 중심과 중심선이 일치하도록 배치하여 1 mm/min의 가력 속도로 수평 방향으로 1방향 왕복 가력을 주어서 실험을 수행 하였다.

추진 저항력을 추정하기 위하여 모형 강관추진 실험을 3가지 상제하중 조건 상태에서 Fig. 22와 같이 실험을 진행하였다. 1차는 추가적인 상재하중 없이 골재의 하중만을 받고 강관 상부에 5.30 kN의 골재만 있는 상태, 2차는 상재하중에 26.28 kN의 추가 상재하중을 부여한 상태, 그리고 3차는 49.03 kN의 추가 상재하중을 부여한 상태의 실험을 수행 하였다. 2차와 3차 실험에서 추가 상재하중은 1,200 mm (L) × 800 mm (W) × 40 mm (H)의 Steel Mass를 적층하였다.

5.2. 강관 추진실험 결과

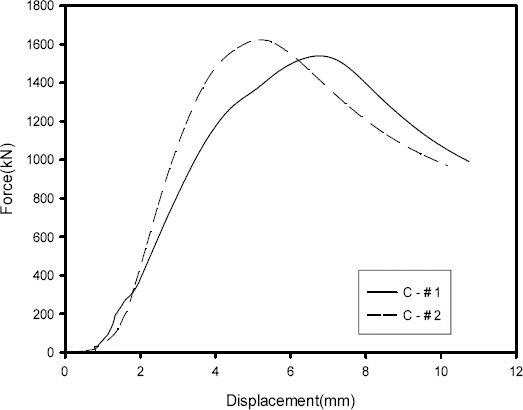

실제 강관이 지중에 관입될 때 강관이 받는 저항력을 추정할 수 있도록 모형 강관을 대상으로 강관추진실험을 Fig. 22의 3가지 조건의 상재하중 상태에서 진행하였다. 강관 관입 시 Actuator의 힘과 변위를 계측하여 Figs. 22(a), (b), (C)에 각 상재하중별로 힘-변위 그래프를 획득하였다.

Fig. 22(a)의 경우는 이 그래프에서 보여주는 바와 같이 5.30 kN 상재하중 상태에서 약 1 mm 구간까지 저항력은 큰 기울기를 그리며 증가하였으며, 그 후 저항력 증가에 따라서 미소한 상태로 지속적인 변위가 발생하였다. Fig. 22(b)는 31.58 kN 상재하중 상태에서 약 1.7 mm 구간까지 저항력은 큰 기울기를 그리며 증가하였으며, 그 후 저항력의 증가에도 기울기는 감소하였다. 그리고 Fig. 22(c)에서는 51.19 kN 상재하중 상태에서 약 2.4 mm 구간까지 저항력이 크게 증가하였으나, 그 후 저항력에도 기울기는 감소하였다. 이들의 결과를 종합하면 상재하중이 증가하면서 선형 구간의 최대하중과 발생 변위는 선형에 가깝게 증가하였고, 상재하중이 클수록 비선형 구간의 저항력의 기울기는 큰 것으로 확인되었다. Fig. 22의 각 그래프에서 일시적으로 하중이 하강하는 현상은 일부 골재가 부서지면서 발생하는 것으로 판단된다. 이와 같은 이상현상은 각 조건의 첫 번째 실험에서 크게 발생하였다. 각 그래프에서 선형 구간은 정지마찰력으로 판단할 수 있고, 비선형 구간은 운동마찰력으로 판단되어 진다.

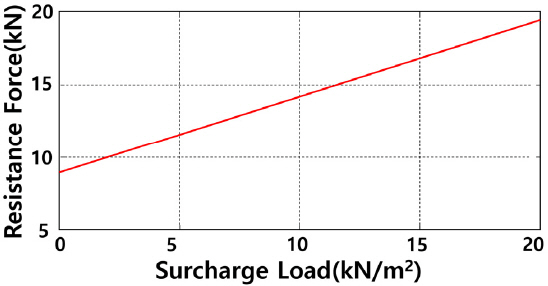

모형 강관추진실험을 진행하여 획득한 데이터를 바탕으로 실제 추진관이 받는 저항력을 추정하여 3.2 절에서 계산한 실제 강관이 지중에 관입될 때 받게 되는 저항력과 비교하였다. 추진실험결과를 활용한 실제 강관이 받는 저항력을 추정하기 위하여 추진 실험의 상재 하중별 최대 정지 마찰력을 이용하여 Fig. 23과 같이 마찰저항력 추세선을 얻었다.

Fig. 23에서 마찰저항력은 총저항력 중에 선단저항력을 제외한 주면 저항력으로 내부마찰각에 의한 저항력과 점착력에 의한 저항력의 합이다. 3.2절의 Table 10에 나타낸 바와 같이, 실제 강관은 내부마찰력을 고려한 마찰저항력은 7,080 kN으로 단위 길이(m)당 86.20 kN의 저항력을 받는다. 그리고 점착력을 고려한 강관의 마찰저항력은 4,276 kN으로 단위 길이(m)당 52.07 kN의 저항력을 받는다. 본 연구에서는 상사비를 고려하여 1/4 축소 모형 강관을 대상으로 추진 실험을 진행하였다. 이때 발생하는 저항력은 실험 시 발생한 저항력은 상사법칙에 따라 축소한 상사비에 제곱이 되므로 실제 하중의 1/16에 해당한다. 실제 강관에 받는 연직이완하중Proof 은 45.01 kN/m2이므로, 축소 모형에서는 1/16에 해당하는 2.75 kN/m2로 환산된다. Fig. 23의 마찰저항력 추세선의 x축에서 2.75 kN/m2의 상재하중에 해당하는 저항력은 9.18 kN으로 확인되었으며, 이는 모형 강관의 결과이므로 실제 강관의 저항력으로 환산하였다. 환산 결과는 Table 15와 같이 3.2절에서 계산한 값과 비교하였다.

Table 15에서 계산값은 선단 저항력을 제외한 주면 저항력 값이다. 본 연구에서는 강관이 관입된 상태에서 가력을 진행하였으므로 선단 저항력은 고려하지 않았다. Table 15에서 확인 할 수 있는 바와 같이, 실험결과로부터 추정된 실제 강관의 마찰저항력은 146.8 kN으로 3.2절에서 계산한 값인 141 kN과 4% 이하의 오차율을 보여 우수한 결과를 나타내었다.

6. 결 론

본 연구는 터널 굴착을 위해 지중에 강관을 관입할 때, 강관이 받는 저항력을 추정하기 위하여 상사비를 고려하여 제작한 모형 강관을 대상으로 추진 실험을 진행하고, 추진 실험의 결과로 획득한 모형 강관의 마찰저항력을 이용하여 실제 강관이 받는 마찰저항력을 추정하는 방법을 제안하였다. 제안된 방법의 검증을 위하여 추진 실험을 진행하여 추정한 마찰저항력을 이론식으로 계산한 저항력과 비교하여 다음과 같은 결과를 도출하였다.

터널 굴착을 위해 지중에 관입되는 강관이 상재하중으로 인하여 받는 저항력의 분포를 확인하기 위하여 지반 유한요소 해석프로그램을 이용한 수치해석을 진행한 결과 지중에 관입되는 강관은 상재하중의 영향으로 인한 전단력을 전 구간에 걸쳐 균등하게 받는 것을 보여주었다.

터널 굴착을 위해 지중에 관입되는 강관에 작용하는 저항력을 이론식을 이용하여 계산한 결과, 강관이 지중에 관입될 때 마찰저항력이 가장 큰 저항력으로 작용되는 것으로 나타났고, 총 저항력의 약 75% 이상이 마찰저항력으로 추정되었다.

터널 굴착 시 강관에 작용하는 주된 저항력인 마찰 저항력을 추정하기위하여 상사비를 적용하여 1/4로 축소한 모형강관을 제작하였으며. 제작한 모형 강관을 대상으로 추진모사 실험을 진행하였다. 추진모사 실험은 실제 마찰 저항력 추정을 위하여 상재하중을 변경하여 진행하였으며, 추진 실험을 통하여 상재하중에 따른 모형 강관 마찰저항력 추세선을 획득하였다. 획득한 마찰저항력 추세선은 상재하중의 증가에 따라 선형으로 증가하여 적정성을 나타내었다.

지중에 관입되는 강관이 받는 마찰 저항력의 추정을 위하여 추진 실험으로 획득한 마찰 저항력 추세선으로부터 실제 강관의 마찰 저항력을 추정하였다. 추정한 마찰 저항력을 이론식을 이용하여 계산한 마찰 저항력과 비교한 결과, 이론식을 이용하여 계산한 마찰 저항력은 141 kN, 실험결과로부터 추정된 실제 강관의 마찰저항력은 146.8 kN으로 4% 이하의 오차율을 보이며 모형 강관 추진 실험으로 실제 강관의 마찰저항력을 매우 근접하게 추정할 수 있었다.

감사의 글

본 논문은 2018년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구사업임(NRF-2018R1A6A1A03025542). 본 연구가 이루어지도록 지원하여 준 한국연구재단에 깊은 감사를 드립니다.