하절기 레일 온도 저감을 위한 직물형 차열 도료의 도막 두께 영향 평가

Evaluation of the Effect of the Coating Thickness of Fabric-type Thermal Insulation Paint to Reduce Rail Temperatures in Summer

Article information

Abstract

매 하절기마다 철도 레일의 열팽창으로 인해 발생하는 장출현상은 열차 탈선과 같은 대형 사고의 주요 원인으로 작용한다. 운영기관에서는 이를 해결하고자 다양한 노력을 기울이고 있지만 효과가 미미한 실정이다. 이에 최근 레일에 차열 도료를 도포하여 우수한 온도 저감 효과 및 내구성을 확인한 바 있다. 하지만, 페인트 방식의 특성상 현장 시공 시 많은 시간이 요구되며, 야외 환경에 따른 영향을 크게 받기에 균일한 작업 품질 유지가 어렵다. 따라서, 본 연구에서는 균일한 품질로 사전 제작이 가능하고, 현장 설치 및 해체가 용이한 직물 형태의 차열 도료 적용 기술을 개발하였다. 구체적으로 차열도료 적용에 적합한 직물을 선정하고 도막 두께에 따른 차열 성능 영향을 평가하였다.

Trans Abstract

The thermal expansion of rails during summer causes buckling, which is a primary cause of major accidents such as train derailments. Although operating organizations have been making various efforts to solve this problem, the effect is insignificant. Therefore, thermal insulation paint has been recently applied to rail tracks to confirm its excellent temperature reduction effect and sustainable durability. However, the painting method is time-consuming for on-site construction and uniform work quality is difficult to maintain because it is greatly affected by the outdoor environment. Therefore, in this study, we developed a fabric-type thermal insulation paint that can be pre-fabricated with uniform quality and easily installed and dismantled on-site. In particular, fabrics suitable for applying thermal insulation paints were selected, and the effect of the coating thickness on the thermal insulation performance was evaluated. In the future, the application of fabric-type thermal insulation paint is expected to contribute to the efficient temperature reduction of rails in summer and improve driving safety.

1. 서 론

하절기 폭염으로 인하여 발생되는 레일의 장출(Buckling)현상은 철도차량의 운행 안전을 위협하는 주요 요인으로 작용하고 있다(Park, 2015). 레일은 온도 상승에 따라 열팽창이 발생하며, 일정 수준을 넘기게 되면 궤도 상의 레일이 비틀리는 장출현상이 발생하게 된다. 이로 인해 철도 운영 기관에서는 레일 온도 상승에 따라 주행속도를 제한하는 등의 안전한 운행을 위한 노력을 기울이고 있다(Honh et al., 2018). 또한, 레일의 온도 관리가 중요한 특정 개소에는 레일에 물을 뿌려 증발열을 통해 레일의 온도를 저감하는 살수 대책을 적용하기도 한다. 특히, 최근에는 온도 감지 센서를 설치하여 특정 온도 이상일 때 자동으로 살수 장치가 작동되는 IoT (Internet of Things) 기술(Kim and Kang, 2018)과 접목된 레일 온도 실시간 모니터링 장치를 활용하고 있다. 하지만, 살수로 인한 레일 온도 저감 효과는 지속시간이 1~2시간 정도로 매우 제한적이며 살수를 위한 인건비, 용수 비용 등 막대한 비용이 매년 소모되고 있는 실정이다(Jeong et al., 2019). 이를 기술적으로 해결하기 위해 레일의 선형 개선이나, 횡압(Kang et al., 2004) 저항력 증대 등의 방법으로 일부 완화할 수 있으나, 효율적인 해결을 위해서는 레일의 온도 상승을 근본적으로 방지하는 방안이 필요하다.

이러한 기존 대책의 한계를 극복하기 위해 최근 차열 도료(Thermal Insulation Paint)를 철도 레일에 적용하여 레일 온도를 저감하고자 하는 연구가 이루어진 바 있다. 차열 도료는 원래 도심지의 열섬(Heat Island) 현상을 완화하기 위한 목적으로 개발되어 주로 건물의 옥상에 적용하는 쿨루프(Cool Roof; Park, 2019)에 사용되고 있다. 특징으로는 태양열을 효과적으로 반사하기 위해 흰색 계열의 도료로 구성되며, 미세기공(Micropore)을 갖는 작은 입자들이 도료 내부에 분포하여 우수한 단열 효과를 보인다(Kwon et al., 2012). 선행연구에서는 1액형 도료와 2액형 도료 등 총 4종에 대해서 종류별 성능 평가를 진행하였으며(Sung et al., 2012) 영업 운행 중인 고속선에 적용하여 3개월간의 성능 변화를 분석한 바 있다(Back et al., 2016). 연구 결과, 1액형보다 2액형이 내구성 및 온도 저감 효과에서 우수한 특성을 보였으며, 1액형의 경우 성능 지속기간이 약 2개월에 불과하여 장기간 사용에는 한계가 있음을 확인하였다.

이에 따라, 최근 기존 차열 도료의 단점을 극복하기 위하여 내구성이 우수한 2액형 도료를 개발하여 철도 레일 적용을 위한 최적 도막 두께 도출(Park and Kang, 2022a) 및 우수한 차열 성능을 입증한 바 있다. 또한, 기온 차에 따른 온도 변화와 열차 주행으로 인한 진동 등이 발생하는 철도 현장 환경에서도 90% 이상의 성능을 유지하는 것을 확인하였다(Park and Kang, 2022b; Park et al., 2022).

하지만, 차열 도료는 페인트 도포 작업 특성 상 기후 상황 및 작업자의 숙련도 등에 영향을 많이 받아 균일한 시공 품질을 확보하기 어렵고, 도포 및 건조 작업에도 장시간이 소요되기 때문에 열차 운행이 중단된 심야에만 작업이 가능한 철도 작업 현장에 적용하기에 한계가 있는 상황이다. 또한, 차열 도료가 도포된 레일의 경우 표면의 도료로 인하여 레일 결함 검출을 위한 초음파 검사 시 정확도에 일정 부분 영향을 줄 수 있다(Choi et al., 2022).

따라서, 본 연구에서는 페인트 형태의 차열 도료의 적용성을 개선하기 위해 균일한 품질로 사전제작이 가능하며, 철도 현장에서 쉽게 설치 및 해체가 가능한 직물(Textile) 형태의 차열 도료 적용 기술을 개발하였다. 구체적으로, 차열 도료 적용에 적합한 직물을 선정하고, 차열 도료 도포 두께에 따른 차열 성능 영향 평가를 통해 직물형 차열 도료의 적용성과 성능을 확인하였다.

2. 차열 도료 적용 직물 선정

2.1 직물 선정

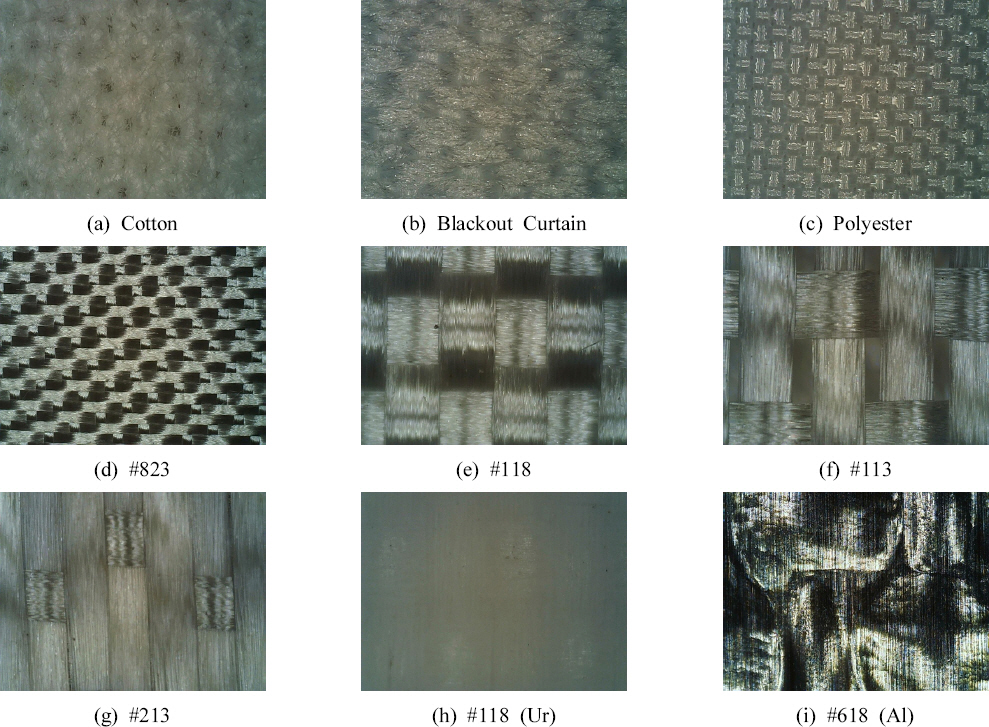

차열 도료 적용에 가장 적합한 직물을 선정하기 위하여 다양한 소재의 직물에 대한 적용성 검토를 수행하였다. 적용성 검토를 위해 선정된 직물의 종류는 크게 면직물(Cotton), 암막커튼(Blackout Curtain), 폴리에스터(Polyester), 유리섬유(Glass Fiber) 총 4종을 선정하였다. 면 직물은 기본적인 소재로 가격 및 생산성이 뛰어나다는 장점이 있다. 암막커튼은 태양의 복사열을 효과적으로 차단하여 온도 저감 효과를 기대할 수 있고, 폴리에스터의 경우 타 직물 대비 내구성이 매우 우수하다는 장점이 있다.

유리섬유는 낮은 열 전도율을 바탕으로 온도 저감 효과가 발생하며, 유리 소재로 제작되어 내구성이 우수하다는 장점이 있다. 유리섬유의 경우 두께, 직조방식, 코팅 등 다양한 특성에 따라 세분화하여 제작되기 때문에 이를 고려하여 다양한 종류의 유리섬유를 선정하였다. 우선 구조가 촘촘한 Yarn 직조 형태이면서 두께가 다른 3종류의 직물 #823 (t = 0.23 mm), #118 (t = 0.18 mm), #113 (t = 0.13 mm)과 Roving 직조 형태의 #213 (t = 0.13 mm) 직물을 선택하였다. 또한, 각각 우레탄과 알루미늄이 코팅되어 추가적인 온도 저감 효과 기대가 가능한 #118 (Ur)과 #618 (Al)까지 총 6종류의 유리섬유를 선정하였다. 최종적으로 Table 1과 같이 9종류의 섬유를 차열도료를 적용하기 위한 직물 후보군으로 설정하였으며, 각 직물의 표면을 현미경으로 50배 확대하여 촬영한 결과는 Fig. 1과 같다.

2.2 직물 별 차열 성능 평가

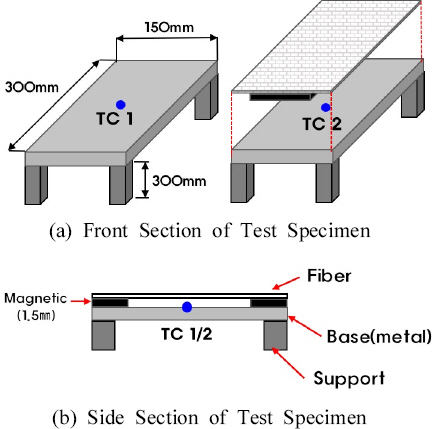

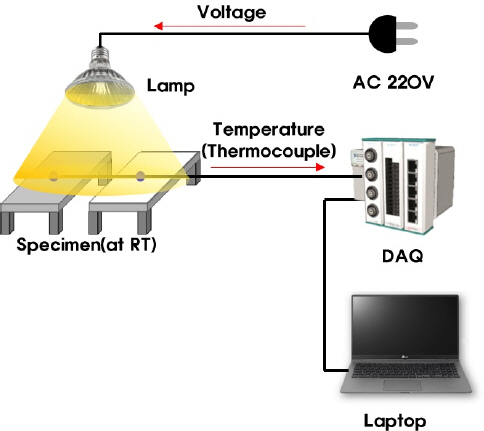

선정된 각 직물의 자체적인 차열 성능을 확인하기 위하여 Fig. 2와 같이 시편을 제작하였다. 금속 소재인 철도 레일을 모사하기 위하여 300 mm × 150 mm × 3 mm 크기의 금속 시편(Mild Steel, SS400)을 제작하였으며, 각 직물 시편 또한 동일한 크기로 재단하였다. 또한 금속과 직물 간의 접착을 위하여 직물 시편 양 끝단에는 100 mm × 10 mm × 1.5 mm 크기의 자석(Magnetic)을 부착하고 접착제로 고정하여 탈 부착이 가능하도록 하였다. 또한 지면과의 접촉으로 인한 열 교환 등의 영향을 방지하기 위하여 시편과 지면을 300 mm만큼 이격시켰다.

직물별 차열 성능 평가는 Fig. 3과 같이 직물 미부착 시편과 부착 시편을 나란히 놓고 1,000 W의 할로겐 램프(SH-F1000B, ILLI ELECTRIC CO., LTD) 2개를 일정한 거리를 두고 투광하여 금속 시편 표면의 온도 변화를 분석하는 방식으로 진행하였다. 온도 변화 관찰을 위해 두 금속 시편의 상부 표면 중앙부에 K형 열전대(Thermocouple, TC)를 1개씩 부착하였으며, DAQ (NI9213, National Instrument Co.)를 통하여 온도 데이터를 1 Hz의 샘플링으로 수집하였다. 실제 철도 현장에서 레일 온도 55 ℃ 이상부터 운행 제한이 시행된다는 점을 고려하여 직물 미 부착 시편의 표면 온도가 60 ℃에서 준평형 상태(Quasi-equilibrium State)에 이르는 조건을 기준으로 실험 진행 및 데이터 분석을 진행하였다. 차열 성능은 직물 미 부착 시편 대비 직물 부착 시편의 온도 차 즉, 금속 시편의 온도 저감량을 차열 성능으로 정의하여 각 직물의 성능을 비교하였다.

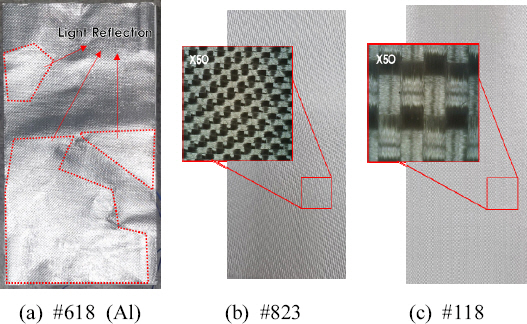

각 직물 별 차열 성능 실험 결과는 Fig. 4와 같이 나타났다. 비 유리섬유 계열 즉, 면직물과 암막 커튼, 폴리에스터의 경우 각각 6.3 ± 0.2 ℃, 14 ± 0.3 ℃, 0 ℃의 온도 감소 효과를 보였다. 유리섬유 계열은 뛰어난 단열 성능으로 인해 타 소재 직물 대비 비교적 우수한 차열 성능을 보였으며, 그중에서도 #823, #118, #618 (Al)이 각각 14.7 ± 0.3 ℃, 14.4 ± 0.5 ℃, 28 ± 0.4 ℃의 온도 감소 효과를 보였다. 결과적으로 전체 직물 중 #618 (Al), #823, #118 순으로 차열 성능이 우수하다는 것을 알 수 있으며, 특히 표면에 알루미늄이 코팅된 #618 (Al)의 경우 직물 자체적으로도 기존 도료 방식의 차열 성능(19.2 ℃ 저감)를 훨씬 능가하는 우수한 차열 성능을 보이는 것을 확인하였다. 이후 가장 우수한 성능을 보인 3종류의 직물에 대하여 차열 도료 및 현장 적용성을 고려하기 위한 표면 이미지 촬영 및 분석을 진행하였다.

Fig. 5는 앞선 차열 성능 실험에서 가장 성능이 뛰어난 3종류의 직물 #618 (Al), #823, #118의 표면 및 현미경 촬영 결과를 나타낸 사진이다. 성능이 가장 뛰어난 #618 (Al) 직물의 경우 표면 알루미늄 코팅으로 인하여 램프를 통해 투광한 빛을 상당 부분 반사시키는 것을 확인할 수 있다. 하지만, 현장 적용성을 고려하였을 때 과도한 빛 반사는 철도 기관사 및 현장 작업자의 시야를 방해하여, 열차 운행 및 철도 현장 작업 시 안전사고를 유발할 수 있다. 따라서, #618 (Al) 직물은 현장에서 적용하기 어렵다고 판단된다. 그 다음으로 우수한 성능을 보인 #823, #118의 경우 온도 저감 효과가 각각 14.7 ℃, 14.4 ℃로 차열 성능 측면에서는 큰 차이가 발생하지 않는다. 하지만 #118의 두께가 더 얇아 무게가 가볍고 가격이 상대적으로 저렴하다는 장점이 있다. 또한, Figs. 5(b)와 (c)에 나타난 표면 확대 이미지를 확인해보면, #823은 표면에 굴곡이 많지만, #118의 경우 상대적으로 굴곡이 적고 표면이 평평하여 차열 도료 도포 시 균일한 도포가 가능하다. 따라서 효율성 및 차열 도료 적용성이 더 우수한 #118을 차열 도료 적용을 위한 소재로 선정하였다.

3. 직물형 차열도료 적용성 평가

3.1 직물형 차열 도료 시편 제작

앞서 선정된 #118을 활용하여 차열 도료를 적용하기 위하여 직물 표면에 차열 도료를 도포하였으며 도료 적용 구조는 Fig. 6과 같다. 차열 도료는 내구성이 우수한 2액형 도료(Sung et al., 2012)를 사용하였으며, 하도(Primer)도포 후 상도(Base Coat)를 도포하였다. 하도의 경우 에폭시(Epoxy)계열을 사용하여 상도와 직물간의 접착력을 향상시키는 역할을 수행한다. 상도는 불소 수지(Fluoropolymer) 계열의 도료를 사용하였는데 불소 수지 도료의 경우 차열 기능뿐만 아니라 표면을 코팅해주어 오염 침투나 표면 열화와 같은 현상을 방지해 도료의 내구성을 향상시킨다. 차열 도료의 균일한 도포를 위해 스프레이 분사 방식을 활용하였으며, 결과적으로 Fig. 7(a)와 같이 차열 도료가 적용된 #118 직물의 형상을 확인할 수 있다. Figs. 7(b)와 (c)는 차열 도료 도포 전후 직물의 표면 형태를 현미경을 통해 10배 확대한 사진이다. 이미지상으로도 알 수 있듯이 도료의 밀집이나 분산 없이 고르게 잘 도포된 것을 확인할 수 있다.

3.2 최적 도포 조건 도출

차열 도료가 적용된 직물의 차열 성능을 평가하기 앞서 최적의 도포 조건을 확인하기 위하여 하도와 상도 도포 횟수에 따른 코팅 두께 변화를 분석하였다. 이를 위해 하도와 상도를 각각 2/4/6회 도포한 시편을 제작하고 전계방출 주사전자현미경(Field Emission Scanning Electron Microscope, FE-SEM)을 통해 시편의 코팅 두께를 측정하였다. Fig. 8(a)는 하도 도포 회수 증가에 따른 직물 표면의 코팅 두께 변화를 나타낸 그래프이다. 각각 2회, 4회 6회 도포하였을 때 코팅 두께는 4.1 ± 0.3 μm, 4.4 ± 0.3 μm, 4.8 ± 0.3 μm로 나타났다. 도포 횟수를 2배와 4배씩 증가시켜도 코팅 두께 변화량은 각각 7% (0.3 μm), 17% (0.7 μm)로 미미한 증가 추이를 보였다. Fig. 8(b)의 SEM 이미지 확인 시에도 직물 표면에 도료가 얇게 코팅 된 것을 알 수 있으며 도포 횟수와 관계 없이 코팅 두께에 큰 변화가 나타나지 않은 것을 알 수 있다. Fig. 9(a)는 상도 도포 회수 증가에 따른 직물 표면의 코팅 두께 변화를 나타낸 그래프이다. 각각 2회, 4회 6회 도포하였을 때 코팅 두께는 1.5 ± 0.2 μm, 1.8 ± 0.2 μm, 2.1 ± 0.3 μm로 나타났으며, 두께 변화량은 각각 20% (0.3 μm), 40% (0.6 μm)로 도포 횟수 증가에 비해 두께에 큰 변화가 발생하지 않았다. 이 떄 상도의 코팅 두께는 하도와 비교하였을 때 얇게 나타났으며, Fig. 9(b)의 SEM 이미지 확인 시 하도 대비 코팅된 도료 층이 얇은 것을 알 수 있다. 이는 하도의 경우 에폭시 계열이기 때문에 접착력이 우수하여 코팅 두께가 두껍게 형성되는 반면, 상도의 경우 상대적으로 접착력이 부족하여 직물 표면에 코팅되는 두께가 얇게 형성되는 것으로 유추할 수 있다.

SEM 이미지 촬영을 통한 코팅 두께 분석을 통해, 차열 도료의 직물 적용 시 코팅 두께 증가에 한계가 발생하는 것을 알 수 있으며, 6회 도포 시 하도는 최대 4.8 ± 0.4 μm, 상도는 2.1 ± 0.3 μm의 코팅 두께를 가지는 것을 확인하였다. 결과적으로 도포 횟수를 증가하여도 코팅 두께 증가에는 한계가 발생하였으며, 차열 도료 도포를 위한 제작 효과성을 고려할 때 최적의 도포 조건은 하도와 상도를 모두 최소한으로 도포(2회)한 하도 - 4.2 μm 상도 - 1.5 μm 두께가 가장 적합한 선택임을 확인하였다.

3.3 차열 성능 및 균일도 평가

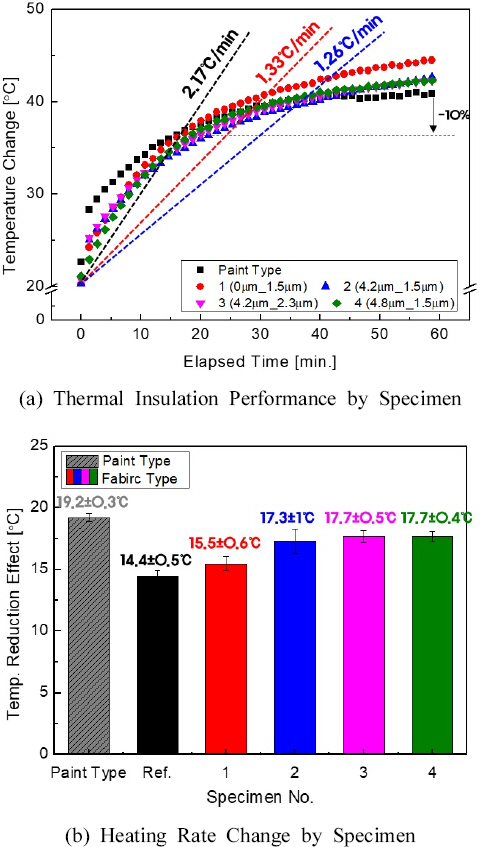

앞서 도출된 최적 도포 조건으로 제작된 차열 도료 적용 직물의 차열 성능을 확인하기 위하여 차열 성능 평가를 진행하였다. 도포 횟수 및 두께의 차열 성능 영향을 확인하기 위하여 총 4종류의 시편을 제작하였다. 시편 1 (하도 0 μm_상도 1.5 μm), 시편 2 (하도 4.2 μm_상도 1.5 μm), 시편 3 (하도 4.2 μm_상도 2.3 μm), 시편 4 (하도 4.8 μm_1.5 μm)로 제작하여, 하도 및 상도의 도포 두꼐 변화로 인한 성능 변화를 관찰하였다. 또한, 앞서 연구된 차열 도료와의 성능 차이를 분석하였다. 차열 성능 평가 실험은 직물 선정을 위해 수행하였던 성능 평가 실험방식과 동일하게 진행되었으며, 금속 시편 표면의 온도 저감량 측정을 통해 차열 성능을 확인하였다.

실험 결과는 Fig. 10(a)를 통해 확인할 수 있으며, 시편1,2,3,4의 온도 저감 효과는 각각 15.5 ± 0.6 ℃, 17.3 ± 1 ℃, 17.7 ± 0.5 ℃, 17.7 ± 0.4 ℃로 나타났다. 상도만 도포한 시편 1의 경우 1~2 μm 수준의 코팅 두께가 형성되어 도포 전에 비하여 1 ℃ 수준의 성능 향상에 그쳤다. 반면, 하도를 4.2 μm 두께로 도포한 시편 2의 경우 3~3.2 ℃의 성능 향상을 보이며 하도의 유무가 차열 성능에 영향을 미치는 것을 알 수 있다. 또한, 상도 두께가 증가한 시편 3 (하도 4.2 μm_상도 2.3 μm)의 경우 시편 2하도 4.2 μm_상도 1.5 μm)에 비해서 약 0.4 ℃ 수준의 성능 향상에 그쳤고, 하도 두께를 증가시킨 시편 4 (하도 4.8 μm_1.5 μm)의 경우 시편 2에 비해 약 0.4 ℃ 수준의 성능 향상에 그쳤다.

결과적으로, 최적 도포 조건으로 제작한 시편 2를 기준으로 상도 및 하도 도포 횟수를 증가하여 코팅 두께를 추가하여도 온도 저감 효과의 폭이 약 0.4 ℃에 그치면서 성능 향상이 미미한 것을 확인하였으며, 기존 도료 방식과 성능 비교 시 90.1% 수준으로 약 2 ℃ 정도의 차이가 발생하였다. 기존 도료 방식의 경우 상하도 코팅 두께의 합이 300 μm 이상 적용되는 반면, 직물 형태의 경우 10 μm 미만의 코팅 두께가 적용된다는 것을 고려하였을 때 훨씬 적은 도료 양으로 비슷한 수준의 차열 성능을 발휘하기 때문에 경제성 및 효율성이 매우 우수하다고 할 수 있다.

Fig. 10(b)는 각 시편들의 승온 속도 차이를 분석한 그래프이다. 각 시편의 승온 속도는 시편의 온도가 준평형상태에 이르렀을 때 온도의 90%에 도달하는 시점에 대해서 분당 온도 변화량을 계산하는 방식으로 도출하였다. 시편 1의 승온속도는 1.33 ℃/min로 나타났으며, 시편 2,3,4는 1.26 ℃/min의 유사한 수준의 승온속도를 보였다. 도료 방식의 경우 차열 성능이 더 뛰어남에도 불구하고 2.17 ℃/min로 더 높은 승온속도를 기록하였다. 이는 도료 방식의 경우 직접 금속 시편과 맞닿아 있어 열전달이 빠르게 되는 반면, 직물 형태의 차열 도료 시편은 자석의 두께(1.5 mm)만큼의 간극이 발생하여 열전달이 지연되기 때문에 승온속도 차이가 발생하는 것으로 유추할 수 있다.

결과적으로, 앞서 SEM 이미지 촬영을 통해 얻어진 결론과 동일하게 하도 및 상도 도포 횟수 증가에도 차열 성능 향상 정도는 미미하였으며, 하도 - 4.2 μm 상도 - 1.5 μm 두께로 도포하는 것이 기존 도료의 90% 수준의 성능 발현이 가능한 가장 효율적인 도포 조건임을 실험적으로 입증하였다.

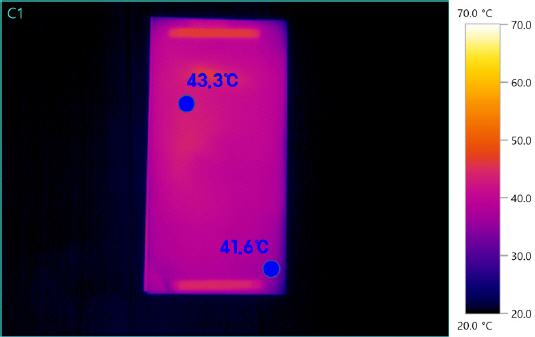

마지막으로. 시편의 전체 면적에서 균일한 차열 성능 발현 여부를 확인하기 위하여 열화상 카메라(TESTO 882, TESTO Co.)를 이용하여 시편 표면의 열화상 이미지를 촬영하였다. 촬영 결과 Fig. 11과 같은 열화상 이미지를 확인할 수 있으며, 시편의 상하 끝단에서 자석 부착으로 인한 영향으로 온도가 국부적으로 최대 46.1 ℃까지 상승하여 약 3 ℃ 정도의 온도 편차가 발생하였다. 자석 부착부를 제외한 전체 면적 확인 시 최대 온도 43.3 ℃, 최저 온도 41.6 ℃로 위치별 온도 편차가 거의 없이 균일한 차열 성능이 발현되는 것을 확인하였다.

4. 결 론

본 연구에서는 직물 형태의 차열 도료 적용 기술 개발을 위하여 적합한 직물을 선정하고, 차열 성능 평가를 수행하였다. 본 연구를 통해 도출한 결과는 다음과 같다.

1) 차열도료 적용 직물 제작 시 유리섬유 계열의 #118 섬유가 우수한 차열 성능과 도포에 적합한 두께 및 표면 특성으로 적용성 및 효율성 측면에서 가장 우수한 소재임을 확인하였다.

2) SEM 이미지 촬영 및 코팅 두께 측정을 통해 하도와 상도 모두 최소한(하도 : 4.2 μm, 상도 : 1.5 μm)으로 도포하는 것이 최적의 도포 조건임을 확인하였다.

3) 차열 성능 평가 결과, 하도 - 4.2 μm, 상도 - 1.5 μm 두께로 도포 시 기존 도료의 90% 수준(17.3 ± 1 ℃)의 성능 발현이 가능한 가장 효율적인 도포 조건임을 입증하였다.

본 연구를 통하여 직물형 차열 도료 적용 기술 개발에 적합한 직물 선정 및 우수한 차열 성능을 확인하였으며, 향후 하절기 효과적인 레일 온도 관리를 통해 철도 운행 안전성 향상에 기여할 것으로 기대된다.

감사의 글

본 연구는 한국철도기술연구원 자체사업(레일 온도 저감을 위한 직물형 차열 도료 상용화 기술 개발, RP22119C)의 연구비 지원으로 수행되었습니다.