IFRM의 시공성능에 관한 실험적 연구

Experimental Study on Construction Performance of Infilled-Type Fire Resistant Materials

Article information

Abstract

본 연구에서는 국내에서 사용되고 있는 뿜칠재를 대상으로 충진형 내화시공 방법의 적용 가능성을 확보하기 위한 재료의 물성 실험을 수행하였고, 충진 위치에 따른 충전재의 형상을 평가하였다. 충전재의 경우 혼화제를 투입하지 않은 ET-1013 배합비가 적정 유동성을 나타내었으며, 하부 충진 공법을 적용한 경우에는 내부 압력 상승으로 인해 시간 경과에 따라 균열 및 처짐 등의 문제가 발생하였다. 반면에, 상부 충진 공법의 경우에는 균열 및 처짐 현상이 발생하지 않았다. 1,000 mm와 3,000 mm 기둥을 제작하여 충진 시험을 수행한 결과 하부 충진 공법을 적용한 경우, 주입 시 내부 압력에 의한 외부 강판의 배불림 현상과 재료 분리 현상이 발생하였다.

Trans Abstract

In this study, the physical properties of the material were tested to ensure the applicability of the filling-type fireproof construction method when using spraying materials, and the changes in the material in different filling locations were evaluated. The filler, ET-1013 mixture without admixture, showed proper fluidity. When using the lower filling method, cracking and sagging occurred over time because of the increase in internal pressure. At the same time, cracking and deflection did not occur in the case of the upper filling method. The filling tests were performed using manufactured 1,000 and 3,000 mm columns. In the case of the lower filling method, cladding steel plates of the column underwent out-of-plane buckling, and the material separation occurred.

1. 서 론

철골구조 또는 합성구조로 이루어진 강구조 건축물은 화재 발생 시, 550~600 ℃ 이상을 초과하게 되면 강재의 내력이 급격히 저하되며 건축물의 일부 또는 전체의 붕괴로 이어질 수 있다(Kim and Kang, 2011). 따라서 화재 시 철골의 온도 상승 시 내력저하를 방지하기 위해 내화피복 및 내화도료를 통한 내화성능의 확보가 전제되어야 한다(Cho et al., 2011).

철골기둥의 대표적인 내화피복 재료는 내화뿜칠재와 내화도료로 나뉠 수 있다. 내화뿜칠재의 경우 시공 중이나 시공 후 피복재 손상으로 피복두께가 일정하지 않은 현상이 발생되며(Kwak and Kwon, 2008), 내화도료의 경우 500~600 ℃부터 고온에 의한 탄화층이 발생하고 기존의 도포 두께 보다 10배 이상의 발포층을 형성하여 자체 균열이 발생함과 동시에 화염의 침투로 손상된 내화피복재에 의한 온도 상승으로 구조성능의 감소가 발생할 수 있다(Kim et al., 2015).

기존 국내연구에서는 내화뿜칠재 시공 시 수작업으로 일정한 피복두께를 확보하기 위한 기술자가 부족하여 RTLS (Real Time Location System) 기반 위치인식 자동화 뿜칠 시스템 개발을 수행했으며(Kim, 2009), 뿜칠을 통해 발생하는 분진 저감 및 균질한 품질을 확보할 수 있는 박층 뿜칠 라이너(Thin Spray-on Liner)의 현장타설을 통한 타설속도, 발생분진, 경도발현 등을 측정하여 뿜칠 시공성 평가 등을 수행하였다(Chang et al., 2016). 이러한 기존 연구들은 내화피복재의 균일한 두께 확보와 시공기간 단축 및 시공자의 작업성능을 개선하기 위해 수행된 연구이며, 최근 내화피복재의 문제를 해결하기 위하여 구조용 강관과 외부마감면 사이 내화뿜칠재를 IFRM (Infilled Type Fire Resistance Materials)으로 활용하여 시공과 동시에 내화성능을 확보 할 수 있는 클래딩 공법을 적용한 기둥의 내화성능 확보 연구가 수행되었다(Yang et al., 2020). 이처럼 기존 내화피복재의 일정 피복두께 확보를 위한 자동 시공방법 혹은 시공 현장 개선을 위한 연구는 수행되고 있으나, 충전재로 활용하기 위한 내화재료의 충진성능에 관한 연구는 미비한 실정이다. 따라서, 본 연구에서는 충진공법을 적용한 클래딩 기둥의 내화성능을 확보하기 위해 내화재료로 사용되는 충전재료에 대한 유동성, 충진성능, 주입시험, 밀도시험 등을 수행하였다. 부가하여, 균일한 내화피복두께 확보를 위한 충진형 클래딩 공법에 대한 시공성 평가 및 분석을 수행하였다.

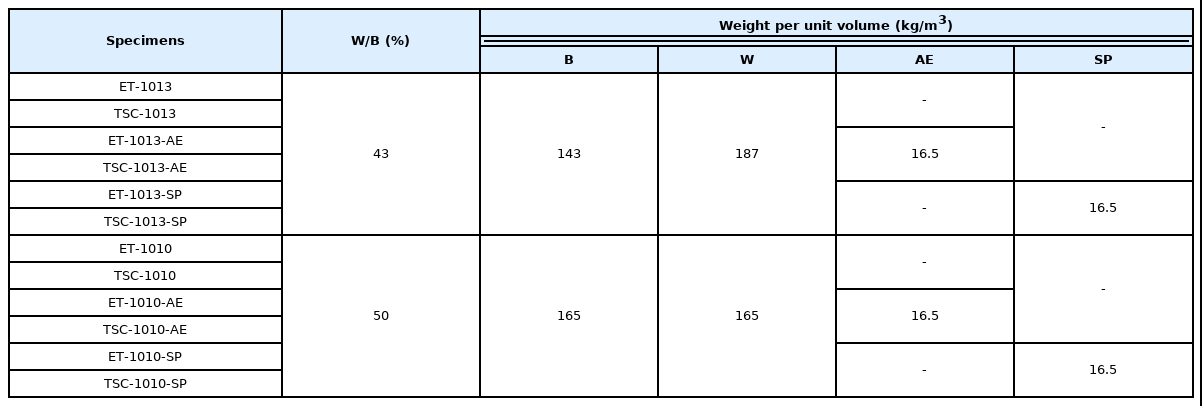

2. 실험계획

본 실험에 사용된 내화충전재는 국내에서 일반 철골구조에서 사용되고 있는 S사의 밀도 362 kg/m3, 부착강도 0.33 N/mm2인 세라믹계 철골내화피복재 ET-Ⅲ와 합성구조에 적용되는 밀도 391 kg/m3, 부착강도 0.37 N/mm2인 고성능 내화피복재 TSC를 사용하였으며, S사에서 제시하고 있는 적정 배합비인 W/B 43%와 50%를 대상으로 배합비를 적용하였다. 또한, 각 재료의 유동성 확보를 위해 AE제(Air Entraining Admixtures)와 고성능 감수제 SP (Super Plasticizer)를 각 5%씩 변수를 두어 유동성 시험을 수행하였다. 총 12가지의 배합비를 선정하였고, 각 배합비를 Table 1에 나타내었다.

기존 뿜칠 내화피복재의 경우, 철골구조물에 일정 피복두께를 형성하여 내화성능을 확보하고 있다. 뿜칠 내화피복재를 IFRM으로 활용할 경우, 뿜칠 재료로서의 부착성능이 오히려 충진형 내화피복재로서의 밀실한 충진을 저하시킬 수 있다. 따라서 KS L 5111 (2017) 시험방법과 KS F 2402 (2017) 시험방법을 통해 플로우 및 슬럼프 시험을 수행하였으며, JSCE-F 511 (2018) 시험방법에 따라 U-Box 시험을 진행하여 IFRM의 유동성을 평가하였다. 플로우 시험은 테이블을 15초간 25회 12.7 mm 낙차로 낙하하여 플로 테이블 윗면 IFRM의 퍼진 정도를 측정하여 흐름 정도를 평가하며, 슬럼프 시험은 슬럼프 콘에 시료를 채운 후 다짐을 하지 않은 상태에서 편심이 작용하지 않도록 수직으로 들어 올려 시료의 자중만으로 퍼지게 하여 슬럼프 플로우를 측정하는 시험방법이다. 또한, U-BOX 시험은 U형 장치 한쪽에 IFRM을 채운 후 격리판을 제거하여 IFRM이 철근 사이를 통과하여 상승한 높이 또는 양쪽의 높이의 단차(mm)를 측정하여 시료의 유동성과 충진성을 동시에 평가하는 시험이다(Song et al., 2013). 부가하여, IFRM으로 적용할 경우의 적정 시공법을 도출하기 위하여 높이 2,000 mm 단면 기둥을 제작하여 주입형태 및 상하부 주입 위치에 따른 시공성과 충진 형상을 평가하였다.

3. 실험 및 결과 분석

3.1 유동성 시험

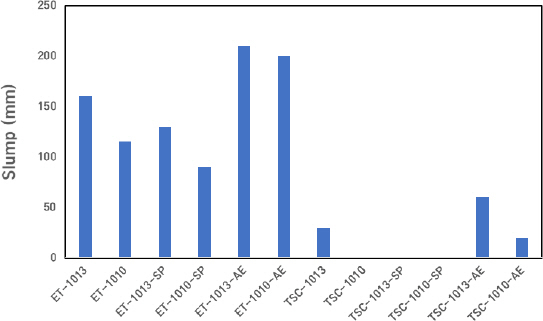

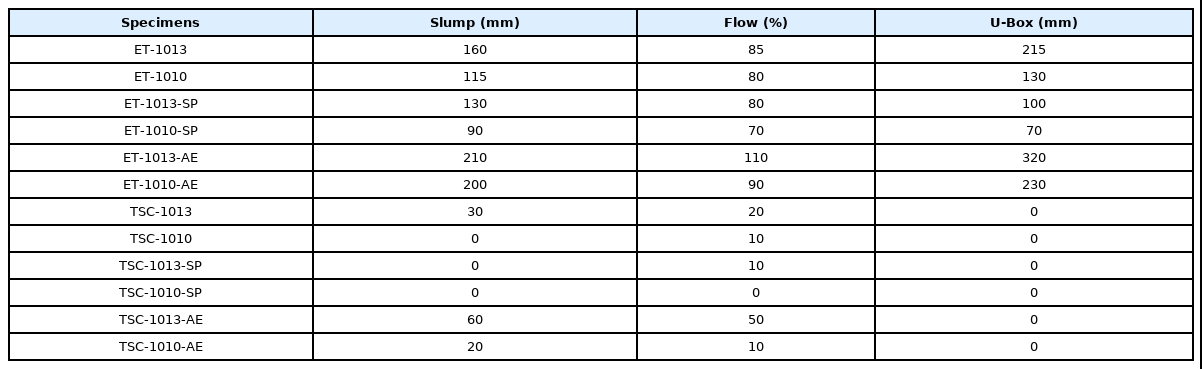

IFRM 유동성 시험결과를 Figs. 1과 2에 나타내었다. 슬럼프와 플로우 시험결과 일반 내화피복재의 경우 ET-1013 배합비가 ET-1010 배합비보다 유동성이 높게 나타났으며, 이는 ET-1013 배합비의 물의 함량이 높아 유동성이 높은 것으로 판단된다. TSC-1013과 TSC-1010 배합비는 고성능 내화피복재의 배합 특성에 의해 배합 후 초기 경화 속도가 높아 유동성이 낮은 것으로 판단된다.

각 내화피복재의 유동성을 향상시키기 위해 AE제와 SP제 각 5%를 첨가하여 유동성을 평가한 결과 SP제를 첨가한 배합비 TSC-1013-SP, TSC-1010-SP에서는 유동성이 측정되지 않았으며, ET-1013-SP와 ET-1010-SP는 유동성이 감소한 것으로 나타났다.

AE제를 첨가한 TSC-1013-AE와 TSC-1010-AE는 유동성이 향상되었음에도 불구하고, 충전재로 사용하기에 적합한 유동성능을 갖지 못하였다. 반면에, ET-1013-AE와 ET-1010-AE는 ET-1013 배합비보다 유동성이 높아 IFRM으로 사용 가능하다고 판단된다.

Figs. 3과 4는 U-Box 실험에 대한 결과를 보여준다. U-Box 시험결과 고성능 내화피복재는 슬럼프와 플로우 시험에서 얻어진 결과와 동일하게 모든 배합비에서 유동성을 확보하지 못하였다. 반면에 일반 내화피복재인 ET-1013-AE는 유동성이 가장 높게 평가되었으며, ET-1010-SP는 유동성이 가장 낮게 평가되었다. 유동성을 향상시키기 위해 첨가한 혼화제의 경우, SP제를 첨가하였을 때 유동성이 60 mm 감소하였다. AE제를 첨가하였을 경우에는 유동성이 100 mm 증가하였다.

ET-1013의 경우 유동성이 215 mm 발생하였으며, SP제를 첨가한 ET-1013-SP는 유동성이 100 mm로 감소하였다. AE제를 첨가한 ET-1013-AE는 유동성이 320 mm로 증가하였다.

유동성 시험결과 고성능 내화피복재의 경우 재료의 부착강도가 높아 AE제와 SP제의 혼합 유무와 관계없이 유동성이 측정되지 않았다. 반면, 일반 내화피복재의 경우 1010계열 배합비보다 1013계열 배합비의 유동성이 높게 측정되었으며, 이는 재료의 함수량이 증가함에 따라 유동성이 향상된 것으로 판단된다. 또한, 고성능 감수제를 첨가한 경우 유동성이 저하되는 특성이 나타났으며, 그 원인으로는 감수제의 분산작용 및 습윤작용에 의해 단위 수량이 감소하여 부착성능이 증가한 것으로 판단되었다. 반면, AE제 첨가 시 ET-1013는 ET-1010에 비해 유동성이 30~50% 증가하였으며, 그 원인으로 AE제의 기포작용은 오히려 내부 공극을 발생시켜 유동성이 향상된 것으로 판단되었다.

Table 2에 유동성 시험결과를 나타내었다. 시험결과 유동화제를 첨가하지 않아도 유동성을 확보할 수 있는 배합비로 ET-1013을 선정하였으며, 클래딩 공법을 적용한 기둥의 충진 실험에 사용되었다.

3.2 충진성 실험

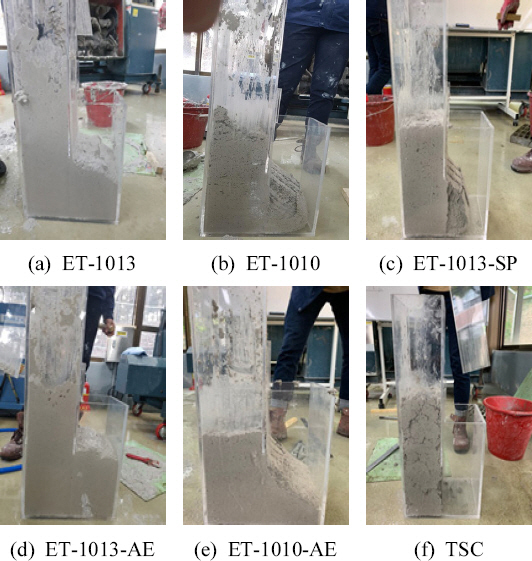

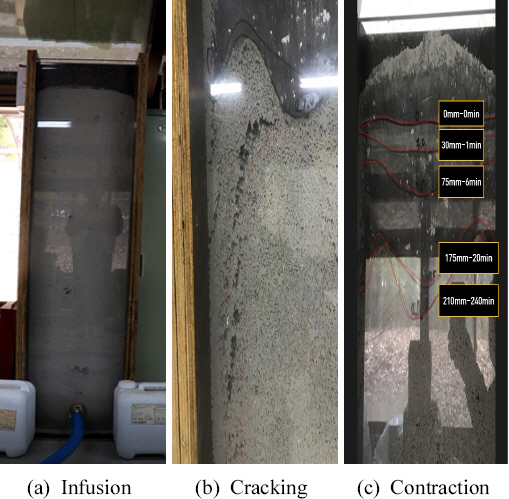

3.2.1 하부 충진 실험

클래딩 공법을 적용한 기둥에 내화충전재를 주입하기 전 하부주입과 상부주입 시 발생하는 현상을 관찰하기 위하여 2,000 mm 아크릴 단면 기둥을 제작하여 주입 실험을 수행하였다. Fig. 5는 하부주입의 충진성 및 실험결과를 보여준다. 실험결과 하부주입으로 내화충전재를 주입한 경우 밀실한 충진이 가능하지만, 주입 후 좌우에 균열이 발생하였으며, 기둥 상부에서 주입 1분 후 30 mm, 6분 후 75 mm, 20분 후 175 mm, 4시간 이후 210 mm의 처짐이 발생하였고 그 후, 추가적인 처짐 현상은 발생하지 않았다.

하부주입에 의한 기둥 상부에서의 처짐은 주입 압력으로 인한 재료분리 및 하부 틈새의 잉여수 배출과 시간에 따른 충전재의 자중에 의해 충전재가 침하하면서 발생한 것으로 판단된다. 따라서 실제 기둥에 하부주입을 통한 충진 시, 하부주입 4시간 이후 추가적인 충진이 필요할 것으로 판단되었다.

3.2.2 상부 충진 실험

하부주입 공법의 경우 내화충전재의 주입 압력과 자중에 의한 압력 차이로 인해 하부 틈새로 상당량의 물이 빠른 시간에 배출되는 현상이 발생하였고 이에 따른 상부 충전재의 균열 및 처짐 현상이 발생하였다. 하부 틈새의 물 배출을 방지하기 위해 틈새를 보강하고 다시 상부주입 실험을 수행하였다.

Fig. 6은 2,000 mm 단면 기둥의 상부주입 실험결과를 보여준다. 실험결과 하부주입에서 발생된 상부 처짐이나 균열은 발생하지 않았으며 1회 충진으로 완충되었고, 안정적인 주입이 가능하였다. 상부에서 주입을 할 경우, 주입 압력이 크게 작용하지 않고, 물의 배출에 의한 재료 분리 현상도 발생하지 않아 균열 및 처짐이 발생하지 않은 것으로 판단되었다.

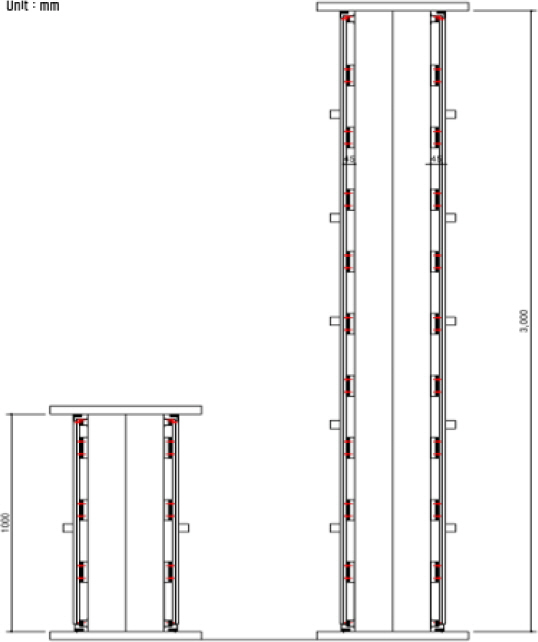

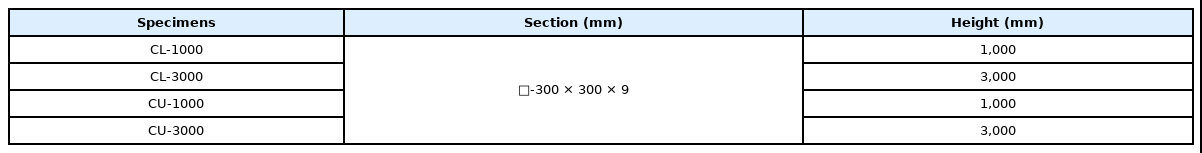

4. 시공성 평가

클래딩 공법을 적용하는 기둥에 IFRM의 시공성을 평가를 위해 Fig. 7과 Table 3에 실험체의 단면과 규격을 나타내었다. 실험체는 각형강관 300 × 300 × 9 mm 단면을 갖는 각형강관과 피복두께 40 mm를 갖는 1,000 mm 기둥과 3,000 mm 기둥 실험체를 제작하였다. 실험체는 상부주입과 하부주입을 대상으로 하였으며, 3,000 mm 기둥의 주입 실험 전, 주입 시 발생할 수 있는 현상을 파악하기 위하여 1,000 mm 기둥에 대한 주입 실험을 먼저 수행하였다. 실험에서 사용된 배합은 유동성 시험에서 선정한 ET-1013 배합비를 적용하여 하부주입과 상부주입을 통해 실험을 수행하였다. Fig. 8은 클래딩 기둥 제작 및 IFRM 주입 순서를 보여준다. 클래딩 기둥은 H형 강관에 웨브와 플랜지에 의해 생기는 내부 공간에 IFRM 충진을 위해 내부 차단 강판을 부착하고 외부 거푸집을 제작하여 결합하였다. 배합 후 15분 동안 충분한 수화반응을 통해 IFRM의 적정 유동성을 확보하였다. 1.5 kW/Hr 동력을 갖는 진공펌프를 사용하여 클래딩 기둥 주입구에 연결 후 IFRM을 주입하여 시공하였다. 시공성 평가를 위해 IFRM의 충진성과 내부 압력에 의한 외부강판의 좌굴 여부를 관찰하고, 높이별 밀도를 측정하였다.

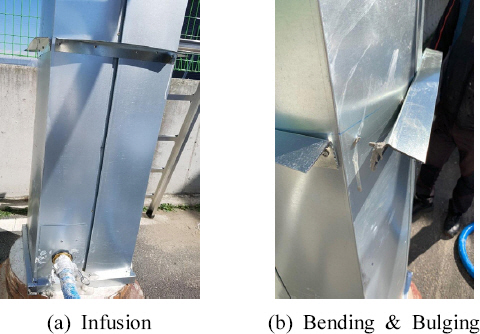

4.1 주입성 평가

Fig. 9는 1,000 mm 기둥의 하부 주입 시 발생한 현상을 보여준다. 하부주입 시 1,000 mm 기둥의 충진 시간은 약 10분의 시간이 필요하였으며, 충진 후 하부를 통해 IFRM의 일부 배출 현상 및 외부강판의 배불림 현상이 발생하였다. Fig. 10은 1,000 mm 상부주입 실험결과를 보여준다. 상부주입의 경우 1,000 mm 기둥의 충진 시간은 약 5분으로 하부주입에 비해 빠르게 충진 되었지만, 하부 주입 방식에 의해 관찰된 배불림 현상은 유사하게 발생하였다. 하지만 하부주입에 비해 하부를 통한 IFRM의 배출양은 적게 관찰되었다.

1,000 mm 기둥 충진 실험결과를 바탕으로 IFRM으로 충진 시 외부강판의 배불림 현상을 방지하기 위하여 3,000 mm 기둥 실험에서는 외부강판에 벤딩을 설치하였다. Figs. 11과 12는 3,000 mm 기둥 하부주입 및 상부주입 실험결과를 보여준다. 3,000 mm 기둥의 하부주입의 경우 외부강판의 배불림 현상을 방지하기 위해 설치한 벤딩이 내부 압력을 버티지 못하고 터지는 현상이 발생하였으며, 1,000 mm 기둥실험과 동일하게 배불림 현상이 발생한 반면, 3,000 mm 기둥의 상부주입 실험결과 하부주입에 비해 내부 압력이 낮아 벤딩이 파괴되지 않았고 배불림 현상도 발생하지 않았다. 따라서 클래딩 기둥 시공의 경우, 하부주입이 아닌 상부주입을 통해 IFRM을 충진하는 공법이 적정한 것으로 판단되었다.

4.2 내화충전재의 충진상태

상부 주입 후 IFRM의 충진상태를 평가하기 위하여 충진 후, 3주가 지난 시점에 Fig. 13과 같이 클래딩 기둥의 하부에서 50 mm, 1,500 mm, 2,950 mm 지점 총 3곳의 단면을 절단하여 충진상태를 확인하였다. Figs. 13(a), (b), (c)와 같이 모든 절단면에서 내화충전재가 밀실하게 충진되었음을 확인하였다.

4.3 각 단면별 밀도

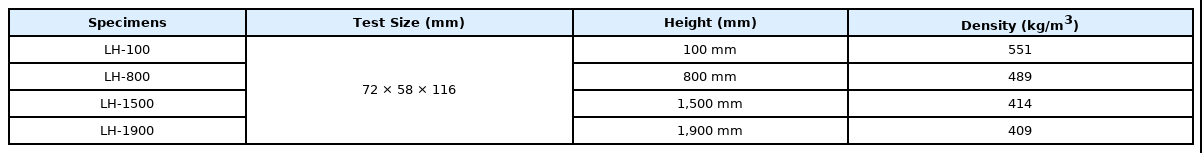

내화클래딩 기둥의 경우 내화충전재를 주입하면서 자중에 의해 높이에 따른 하층부와 상층부의 압력차이로 재료의 밀도가 균일하지 않다. 따라서 KS F 2901 (2018)에서 제시하고 있는 330 kg/m3을 충족하는지 확인하기 위해 재령 21일 이후 3,000 mm 기둥의 각 높이별 밀도를 측정하였다. 시편의 크기는 72 × 58 × 116 mm이며 하부에서 100 mm, 800 mm, 1,500 mm, 1,900 mm 지점 총 4곳을 선정하여 밀도를 측정하였다. Table 4는 각 위치별 밀도 실험결과를 나타낸다. 밀도 실험결과 상부밀도가 409 kg/m3으로 가장 낮았으며 하부 밀도는 551 kg/m3으로 가장 높았다. 상부와 하부 밀도는 142 kg/m3 차이가 발생하였으며, 이는 상부와 하부의 압력차이로 인해 하부에 내화충전재가 더 밀실하게 충진되었기 때문이며, 높이별 함수량에 의해서도 밀도 차이가 발생한 것으로 판단된다. 각 위치별 밀도는 KS F 2901에서 제시하고 있는 330 kg/m3을 만족하였다.

5. 결 론

본 연구에서는 내화충전재에 대한 기본 물성 실험을 통해 배합비 별 유동성을 파악하였고, 진공펌프를 통한 하부주입과 상부주입 공법의 시공성능에 대해 평가하였다. 또한, 실제 현장에서의 적용 가능성 및 충진 성능을 검증하기 위해 1,000 mm 기둥과 3,000 mm 기둥을 제작하여 내화충전재의 충진성을 상부주입과 하부주입 방식에 의해 평가하였다.

1) IFRM의 유동성 실험결과 일반 내화피복재가 고성능 내화피복재보다 유동성이 높게 평가되었다. 고성능 내화피복재를 적용한 배합비 TSC-1010, TSC-1013과 유동화제를 첨가한 배합비 모두 유동성을 확보하지 못하였다. 반면 일반 내화피복재인 ET-1010, ET-1013과 유동화제를 첨가한 ET-1010-AE, ET-1010-SP와 ET-1013-AE, ET-1013-SP 모두 IFRM으로 적용하기에 적합한 유동성을 확보하였다.

2) IFRM으로 적용하기에 적합한 유동성을 확보한 일반 내화피복재에 AE제를 첨가하였을 경우 기포작용으로 인하여 내부 공극의 증가로 인하여 유동성이 증가하였으나, SP제를 첨가한 경우 분산작용 및 습윤작용에 의해 단위 수량이 감소하여 IFRM의 부착성능이 향상되어 유동성이 저하되는 특성을 보였다.

3) 하부주입 공법으로 내화충전재를 주입한 경우 하부와 상부의 압력 차이가 발생하였으며, 압력 차이로 인한 재료 분리 현상으로 하부 틈새를 통해 잉여수가 배출되었고, 상부 처짐 및 균열 현상이 발생하였다. 또한, 하부 압력의 증가로 시공속도가 저하되었고, 완충 4시간 경과 후 처짐 현상으로 인해 재주입 공정이 요구되었다.

4) 상부주입 공법의 경우 하부주입 공법에 비해 기둥 내 압력이 크게 발생하지 않았으며, 하부 틈새를 보강할 경우, 재료 분리 현상이 발생하지 않았다. 따라서, 클래딩 기둥의 하부에서 잉여수 배출 현상을 방지 할 수 있는 효율적인 공법이 추가적으로 연구될 필요가 있으며, 클래딩 기둥 내화충전재 주입공법으로는 상부주입 시공이 적절한 것으로 평가되었다.

5) 각 단면별 충진 성능 및 밀도 측정결과, 하부에서 50 mm, 1,500 mm, 2,950 mm에서 모두 밀실하게 충진된 것을 확인하였다. 또한, 밀도 실험 결과 하부에서 100 mm, 800 mm, 1,500 mm, 1,950 mm 지점에서 채취된 샘플로부터 밀도를 측정한 결과 KS F 2901 (2018)에서 제시하고 있는 밀도 기준치인 330 kg/m3을 만족하였다.

6) 내화뿜칠재와 내화도료 시공의 경우 분진 및 고소작업에 의한 추락 등 작업자의 안전문제가 발생하고 일정한 피복두께 확보가 힘든 반면, IFRM의 경우 1회 충진으로 인한 성능 확보를 통해 분진 및 추락 등의 위험이 감소하여 작업자의 안전확보와 일정한 피복두께 확보가 가능하여 기존 내화시공방법보다 시공성이 높은 것으로 판단된다.

향후 IFRM을 적용한 클래딩기둥의 밀도차이에 의한 내화성능평가를 수행하여 클래딩기둥의 적정 충전두께 확보에 관한 연구가 추가적으로 필요할 것으로 판단된다.

감사의 글

본 연구는 국토교통부/국토교통과학기술진흥원의 지원으로 수행되었음(과제번호 22RMPP-C163162-02).