|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 22(2); 2022 > Article |

|

This article has been corrected. See J. Korean Soc. Hazard Mitig. 2022 Oct 27; 22(5): 235.

Abstract

Because railroads are specialized means of mass transportation, safety is extremely important because accidents can lead to major disasters. However, every summer, owing to the deformation of the rail caused by the increase in the temperature of the rail, safety problems occur, and there is no fundamental solution to this problem. To address this situation, research has been conducted in which a thermal insulation paint is applied to the continuous welded rail (CWR), and excellent effectiveness has been demonstrated. However, long-term performance impact analysis of vibrations caused by train operation in actual field applications is insufficient. Therefore, in this study, the effect of the change in thermal insulation performance caused by rail vibration was evaluated. A vibration test was conducted by simulating the vibration environment of the railway site, and the changes in thermal insulation performance and uniformity were observed at specific intervals. The thermal insulation paint showed excellent vibration durability by maintaining the level of performance and uniformity, even after prolonged exposure to vibration.

요지

철도는 대량 수송에 특화된 교통수단인 만큼 사고 발생 시 큰 참사로 이어지기 때문에 안전성이 매우 중요하다. 하지만 매 하절기마다 레일의 온도 상승으로 인한 선로 변형 현상으로 운행 안전에 문제가 지속적으로 발생하고 있으며 근본적인 해결방안이 부재한 상황이다. 이를 해결하기 위해 차열 도료를 장대레일에 적용하는 연구가 진행되어 우수한 효과성을 입증한 바 있다. 그러나 실제 현장 적용 시 열차 운행으로 발생된 진동에 대한 장기적인 성능 영향 분석이 미진한 상황이다. 따라서, 본 연구에서는 레일 진동으로 인한 도료의 성능 변화 영향을 평가하였다. 이를 위해, 철도 현장의 레일 진동환경을 모사하여 진동 실험을 진행하였으며, 특정 주기마다 차열 성능 변화 추이 및 균일도를 관찰하였다. 실험 결과 차열 도료는 장기간 진동 노출에도 기존 수준의 성능 및 균일도를 유지하여 우수한 진동 내구성을 보였으며 향후 현장 적용 시 안전성 향상에 기여할 것으로 기대된다.

철도 운행에 있어 레일은 차량의 하중을 지지하여 차량의 안정적인 운행이 가능하도록 하는 인프라 구조물로 철도시스템의 안전성과 정시성 보장을 위해 매우 중요하다. 그러므로, 레일의 안전성을 보장하기 위해 다양한 검사 방법(Kang et al., 2014; Choi et al., 2017; Seo et al., 2021)을 이용하여 레일에 발생하는 각종 결함을 찾아내고 이를 유지보수(Bae et al., 2011; Jeong et al., 2021) 하는 등 레일 상태에 대한 점검을 상시 수행하고 있다. 하지만, 레일의 안전에 영향을 미치는 여러 인자 중에서 하절기 빈번히 발생하는 폭염의 경우 레일 온도의 급상승을 유발하고 이는 결과적으로 레일의 장출(Buckling)로 연결되어 운행 차량의 탈선 가능성을 증가시키게 되므로(Chang et al., 2019) 반드시 관리되어야 하는 중요한 문제이다.

하절기 레일의 온도 상승 문제는 최근 이상 기온에 의한 폭염 일수 증가와 더불어 그 중요성이 점차 증가하고 있다. 또한, 고속철도가 철도 여객 운송의 중심이 된 요즘에는 탈선 발생 시 피해 규모가 기타 철도시스템과는 차원이 다른 수준이므로 철도 차량의 안전 운행을 담보할 수 있는 레일 온도의 관리 필요성이 더욱 증가하고 있다. 이에 철도 운영기관에서는 전통적인 방법과 함께 새로운 방법을 찾고자 다양한 시도를 진행 중에 있다.

먼저, 전통적인 레일 온도 저감 기술로는 레일에 용수를 도포하는 방식, 즉 살수 방법을 들 수 있다. 구체적으로, 온도가 상승한 레일에 인력 혹은 살수차를 이용하여 용수를 살수하는 방법이나 온도 상승이 빈번한 개소에 스프링클러 방식의 살수 장치를 미리 설치하여 특정 온도 이상에서 자동으로 살수되도록 하는 자동살수장치 등이 있다. 전자의 경우 살수를 위한 인력이 필요하고 작업자의 안전 문제가 발생한다는 점(Jo and Hwang, 2010), 후자의 경우 살수장치 설치 및 이를 보조하기 위해 통상 함께 설치되는 온도 계측시스템 등 관련 장치의 설치비와 유지보수비가 크다는 점이 단점으로 지적되고 있다.

현재 운용 중인 살수장치의 기술적, 경제적 한계로 인해 레일 온도 저감을 위한 새로운 기술에 대한 필요성이 높은 실정이다. 이에 따라, 차열 도료(Thermal insulation paint)를 이용한 레일 온도 저감 기술에 대한 관심이 높아지고 있다. 차열 도료는 도료 내부가 균일하고 치밀한 미세 구조체로 조직되어 열을 전달하는 공기층 발생을 차단하여 온도 상승을 억제하는 효과가 있다(Nguyen et al., 2020). 이러한 특성을 지닌 차열도료를 레일에 적용하기 위하여 몇 건의 연구가 진행된 바 있다. 선행 연구(Sung et al., 2012)에서 차열 도료의 종류별 차열 성능을 평가하여 도료 타입(1액형, 2액형)에 따른 성능 차이를 분석하였으며, 대상 4종의 도료에서 최대 8.3 ℃의 온도저감 효과를 확인하였다. 그리고, 다른 연구(Back et al., 2016)에서는 시중에서 구입가능한 도료를 실제 영업 중인 고속선에 도포하여 3개월간 성능 변화를 분석하였으며, 분석 결과 미도포 레일 대비 차열 도료 도포 레일에서 3~5 ℃의 온도 저감효과를 입증하였다. 또한, 기존 연구들에서 확인된 문제점들을 개선하여 에폭시 계열의 하도와 불소 계열의 상도를 사용한 2액형 차열 도료(Park and Kang, 2021)를 통해 최적 두께로 적용 시 최대 19.2 ℃의 온도 저감 효과를 확인하고 장기 환경 내구성 평가를 통해 우수한 내구성을 입증하는(Park and Kang, 2022) 등 해당 분야에서 연구가 점차 활발해지고 있는 추세이다. 하지만, 선행 연구에서 검토되지 않은 부분으로 차열 도료를 실제 영업 선로에 적용할 경우 차열 도료의 진동 영향에 대한 문제가 남아 있다. 철도 레일은 차량과의 접촉 시 강한 진동이 발생하게 되며, 도료의 특성 상 진동과 같은 외력에 의해 표면 결함 등이 발생할 수 있어 레일에 대한 차열 도료 적용 시 운용 환경 하에서의 도료의 부착 안전성 검토는 필수적으로 요구된다.

따라서, 본 연구에서는 선행연구를 통해 개발된 차열 도료를 이용하여 실제 환경 하에서의 진동 영향에 대한 연구를 진행하였다. 이를 위해, 철도 운행 환경을 모사할 수 있는 휠-레일 접촉 시험기(Twin-disk rig)를 이용한 시편 시험을 통해 차열 도료가 도포된 레일에 차량이 운행될 경우 운행 속도 및 운행 기간을 시험 인자로 하여 차열 성능에 미치는 영향을 평가하였다.

철도 운행 시 진동 및 결함으로 인한 도료의 레일 부착성 평가를 진행하기 위하여 차열 도료를 적용한 별도의 시편을 제작하였다. 시편 제작 사용된 도료의 종류는 2액형 도료를 사용하였다. 2액형 도료는 선행연구의 현장 적용 실험을 통해 1액형 도료 대비 우수한 내구성과 뛰어난 차열 성능이 입증된 바 있다. 도료를 적용한 모재(Base material)는 휠-레일 접촉 시험기(Twin-disk rig)에 적합한 규격(D = 300 mm, T = 30 mm)의 디스크 모양의 시편을 사용하였으며, 재질은 현장 레일 적용과 유사한 부착성 및 온도 특성을 확인하기 위하여 레일의 주 성분으로 사용되는 고탄소강(SSW-Q1R)을 사용하였다. 레일 시편(도료 도포 시편)은 UIC60의 레일 헤드 프로파일을 가지고 있다. 도료를 도포하지 않은 휠 시편은 레일 시편과 동일한 지름이며, 편평한 트레드(Tread)를 가지고 있다.

도료의 적용 방법은 Fig. 1과 같은 상도(Base coat)와 하도(Primer)를 나누어 도포하는 방식을 사용하였다. 하도는 에폭시(Epoxy) 계열의 도료를 사용함으로써 모재와 상도간의 결합력과 접착성을 강화하여 도료의 손상 및 박피 방지에 유리하도록 강화하였다. 상도는 도막 표면이 특수 코팅되어 우수한 차열 효과를 얻을 수 있고, 오염 물질이 도료 내로 침투하는 것을 방지하여 장기적으로 균일한 성능 유지와 우수한 내구성을 기대할 수 있는 불소 수지(Fluoropolymer) 계열의 도료를 사용하였다. 도료의 두께는 선행연구에서 가장 얇은 도포 두께로 가장 효율적인 성능을 발휘할 수 있는 최적의 상도 두께와 그에 따른 적합한 접착성을 유지하기 위한 하도 두께를 제시한 바 있다. 따라서, 선행연구에서 가장 효울적인 두께로 제시된 상도 195 ± 5 µm를 하도 135 ± 5 µm의 두께(Park and Kang, 2021)를 적용하였다. 도료의 도포 방식은 정밀한 성능 측정을 위하여 균일한 두께와 표면을 얻을 수 있는 기계적 스프레이 분사 방식을 택하였다. 이러한 과정을 통하여 레일 진동 영향 실험에 적합한 Fig. 2와 같은 시편을 제작하였다.

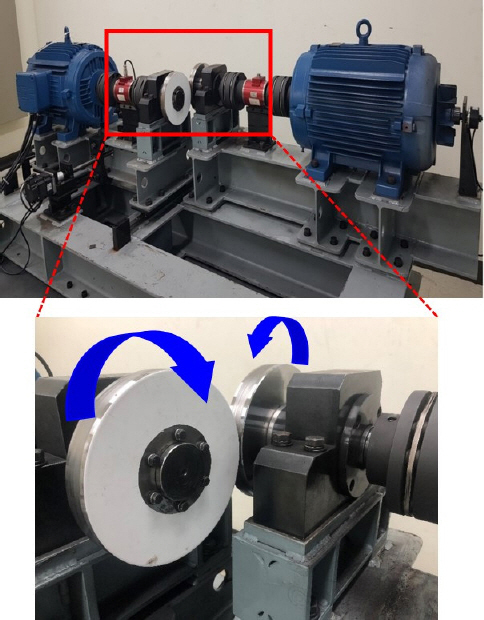

철도 운행 시 진동에 대한 차열도료 성능 영향을 평가하기 위하여 Fig. 3의 소형 휠-레일 접촉 시험기를 활용하여 시편을 레일 진동 환경에 노출시켰다. 소형 휠-레일 접촉 시험기는 각 디스크가 45 kW DC 모터에 각각 연결되어 독립적으로 구동 및 제어가 가능하며, 각 모터에 설치되어 있는 인코더를 통해 회전 속력(rpm)을 측정할 수 있고, 레일 시편을 거치할 수 있는 프레임에 설치된 소형 모터를 이용하여 접촉 하중을 인가할 수 있다(Lee, 2021).

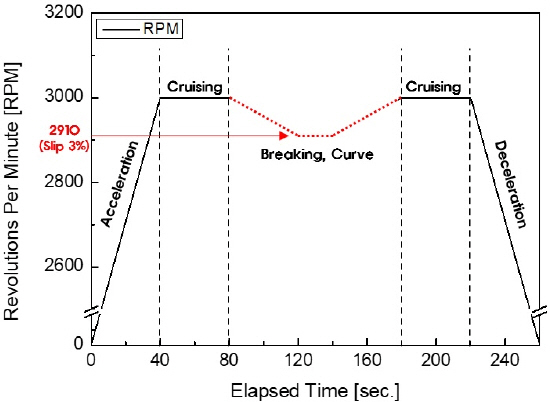

우선, 마모가 전혀 발생하지 않은 신품 휠과 신품 레일이 접촉하는 경우 1,000 MPa 이상의 최대 허치언 압력(Maximum Hertizan pressure)이 발생하는 것을 참고하여 두 시편을 접촉시킨 뒤 150 kg의 하중을 인가하여 최대 허치언 압력 1,113 MPa을 생성하였다. 이후, Fig. 4와 같이 3,000 rpm의 회전 속력을 인가하여 실험을 진행하였으며, 실험 중간에 다양한 차량 동역학 조건을 모사하기 위하여 슬립율(Slip ratio) 조건을 부가하였다. 슬립율은 휠-레일 접촉면에서 발생하는 휠과 레일의 상대속도를 차량의 속도로 정규화(Normalize)한 값의 백분율로써 다양한 차량 동역학적 현상을 대표하는 파라미터이다. 예를 들어 직선 주행시 발생하는 슬립율은 대체로 0.1% 이하이고 커브 주행, 감가속, 제동 등에서는 1% 이상의 슬립율이 발생한다. 본 시험에서는 슬립율을 최대 3%까지 인가하여 차량 동역학에서 발생하는 다양한 진동현상을 구현하였다. 슬립율 산출 공식은 다음 Eq. (1)과 같으며, RPMwheel은 휠의 회전속력, RPMrail은 레일의 회전속력을 각각 나타낸다.

실험 시간은 고속철도의 운행횟수를 기준으로 특정 레일 위치에서의 차륜 접촉 횟수를 산정하여 도출하였다. 도출 결과, 실제 철도 운행 환경에서의 1개월 기간의 레일 접촉 횟수는 실험 시간 56분 동안의 접촉 횟수와 동일한 것으로 확인되었으며, 이를 1 cycle로 설정하고 최대 24 cycle (2년)까지 실험을 진행하였다.

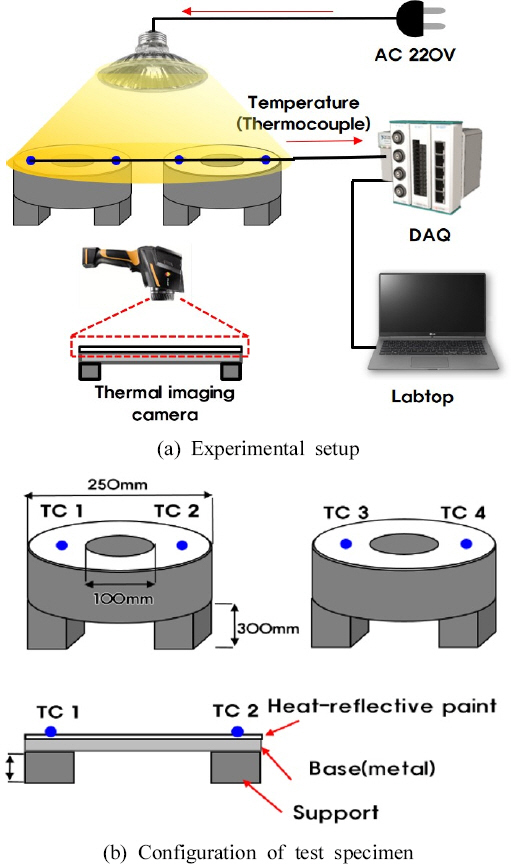

실험이 진행됨에 따라 cycle 증가로 인한 차열성능 변화 영향을 분석하기 위하여 다음 Fig. 5(a)와 같이 차열 성능 평가를 진행하였다. 철도 현장에서 레일 온도 상승의 원인이 태양 복사열인 것을 감안하여 할로겐 투광 램프(SH-F1000B, ILLI ELECTRONIC CO., LTD.)를 사용하여 시편에 복사열을 가하여 온도를 상승시켰다. 온도 조건은 레일의 온도가 55 ℃ 이상일 때 열차 정상운행에 지장이 발생한다는 점을 고려하여 55 ℃를 기준으로 3가지 온도 조건(40 ℃, 50 ℃ 60 ℃)에서 실험을 진행하였다. 각 온도 조건은 시편과 할로겐 램프 사이의 거리를 조절하는 방법으로 예비시험을 통해 구현하였다.

실험 과정은 Fig. 5(b)와 같이 시편을 배치한 뒤 주변온도 20 ℃의 환경에서 할로겐 램프를 투광하여 시편의 온도 변화를 비교 분석하는 방식으로 진행하였다. 지면과의 열교환을 방지하고, 복사열에 대한 온도 변화를 측정하기 위하여 시편은 지면으로부터 300 mm 이격시켰다. 또한, 시편 표면의 온도 변화는 시편의 좌측과 우측 상부 표면에 K-type 열전대(Thermocouple)를 각각 부착하여 1 Hz의 샘플링으로 DAQ (NI9213, National Instrument Co.)를 통하여 측정하였다.

앞서 설명한 차열 성능 평가 방법에 더하여, 레일의 진동으로 인하여 시편 표면에 발생되는 전체적인 변화에 대해서는 열전대와 같은 국부적인 센서로는 측정에 한계가 있다. 따라서, 시편의 전체적인 진동 영향 평가를 위해 열화상 카메라(TESTO 882, TESTO Co.)를 이용한 방법을 적용하였다. 즉, 시편에 발생하는 국부적인 온도 상승을 열화상 이미지로부터 차열 균일도의 관점에서 평가하였다. 이를 위해, 시편의 온도가 준평형상태(Quasi-equilibrium state)에 도달한 시점에서 시편 전체 면적에 대한 열화상 이미지(방사율: 0.95)를 획득한 후 Fig. 6과 같은 방법으로 촬영된 이미지에서 시편의 원주 방향을 따라 균일한 간격으로 표본 온도 데이터를 추출한 뒤 통계적인 분석 기법인 비대칭도(Skewness, Sk)와 첨도(Kurtosis, Ku)를 적용하여 시편 표면의 균일도를 정량적으로 평가하였다. 비대칭도는 데이터가 평균을 중심으로 높은 값 혹은 낮은 값이 얼마나 분포하였는가를 나타낸 통계적 분석 기법으로 정규 분포 대비 그래프가 얼마나 치우쳐 있는지를 나타낸다. 첨도는 각각의 데이터가 평균을 중심으로 얼마나 밀집 혹은 분산 분포되어 있는가를 나타낸 통계 분석 기법으로 정규 분포 대비 그래프가 얼마나 완만하거나 뾰족한지를 나타낸다. 도출 식은 다음 Eqs. (2), (3)와 같다. N은 총 데이터 개수 값을 나타내며, Xi는 온도 데이터, ¯X는 평균값을 나타낸다.

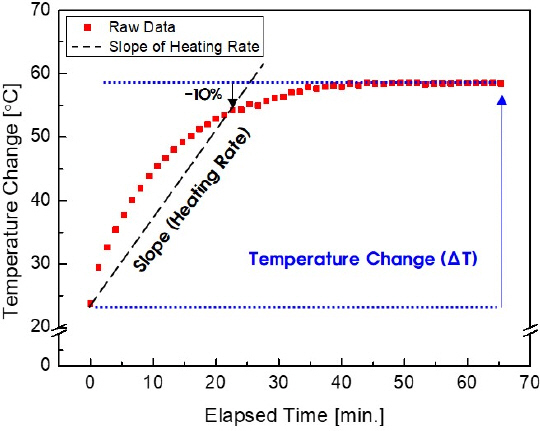

실험 분석을 진행하기에 앞서, 차열 성능을 정량적으로 분석하기 위하여 본 연구에서는 온도 상승량(Temperature change)과 승온 속도(Heating rate)를 차열 성능 평가를 위한 항목으로 제시하였으며 Fig. 7과 같이 정의하였다. 온도 상승량은 초기 온도와 최대 도달 온도의 차이를 이용하여 도출하였다. 승온 속도는 시편의 온도가 준 평형상태 도달 지점의 90%에 해당하는 온도 지점까지의 온도 상승량을 소요 시간으로 나눈 값을 의미한다.

우선, cycle 진행에 따른 차열 성능 변화의 기준을 마련하기 위하여 TC1에서 측정된 0 cycle 시편의 온도 변화 및 승온 속도를 분석하였다. 0 cycle 시편의 3가지 온도 조건별 온도 변화량과 승온속도는 Fig. 8과 같다. 온도 변화량은 각각 3.2 (40 ℃), 7.5 (50 ℃), 10.2 (60 ℃)로 나타났으며, 승온 속도는 각각 0.09 ℃/min (40 ℃), 0.2 ℃/min (50 ℃), 0.26 ℃/min (60 ℃)으로 나타났다. 온도 조건이 상승할수록 시편에 가해지는 열 에너지량의 증가로 인하여 온도 변화량이 선형적으로 증가하는 것을 알 수 있다. 승온속도 또한 온도 변화량과 동일하게 조건 온도 상승으로 인하여 증가하였다. 온도 변화량과 승온속도 모두 선형적인 상승 추이(R2 = 0.97)를 보이고 있다. 이는 승온속도가 온도 변화량과 동일한 온도 변화 특성을 보이며, 온도 조건 변화에 대하여 유사한 영향을 받는다는 것을 알 수 있다.

앞선 실험을 통해 얻어진 0 cycle 시편의 온도 변화 특성을 기준으로 cycle 진행에 따른 차열 성능 변화를 분석하였다. Fig. 9는 cycle 진행에 따른 차열 성능 변화를 조건 온도별로 나타낸 그래프이다. cycle 진행에 따른 변화 추이를 용이하게 파악하기 위하여 0 cycle 시편의 차열 성능을 100%로 설정하고, 이후 각 cycle 시편의 차열 성능을 비율로 나타냈다. 사이클 진행에 따른 성능 변화는 24 cycle 경과 시 최종적으로 40 ℃에서는 100% 50 ℃에서 97.2%, 60 ℃에서 96.18%로 나타났다. 온도 변화가 가장 큰 60 ℃ 조건 온도를 기준으로 성능을 분석하면, 미세한 성능 변화가 발생한 것을 확인할 수 있는데, 6 cycle과 12 cycle에서는 이전 cycle의 성능 대비 각각 2%p 만의 수치 하락이 발생하였다. 그 후, 24 cycle에서는 12 cycle과 거의 동일한 성능 수치를 기록하였다. 50 ℃ 조건 온도 또한 유사한 특성을 보이며, 성능 하락을 기록하며 비교적 성능 변화 영향이 미미하였다. 40 ℃ 조건 온도에서는 cycle 진행에 따른 성능 변화가 거의 없이 수치가 유지되어 레일 진동으로 인한 영향이 거의 없는 수준이었다.

최종적으로, 고온 조건일수록 성능 변화의 영향이 증가한다는 것을 확인할 수 있었으며, 40 ℃ 이하에서는 영향이 거의 없다는 것을 확인할 수 있었다. 또한 24 cycle 진행시에도 약 4% 정도의 성능 하락 이후 약 96 ± 1% 수치에서 수렴하며 레일 진동으로 인한 차열 도료의 성능 변화 영향은 매우 미미하다고 할 수 있다.

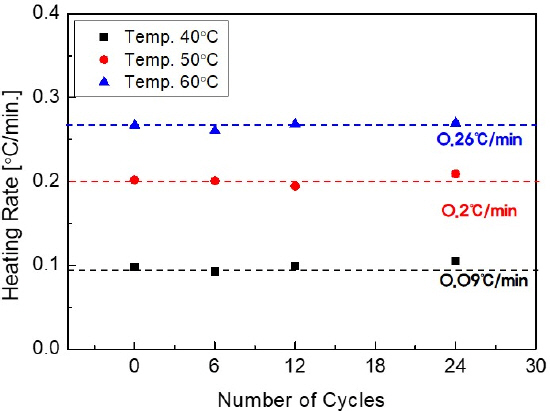

도료의 온도 변화에 대한 승온 속도 변화는 Fig. 10과 같으며, 40 ℃에서의 승온속도는 평균 0.09 ℃/min, 50 ℃에서는 평균 0.2 ℃/min, 60 ℃에서는 평균 0.26 ℃/min으로 나타났다. cycle 진행과 관계없이 평균값과 비슷한 수준의 승온 속도 수치를 보였으며 이는 모든 온도 조건에도 동일하게 나타났다. 승온속도에서 성능 변화 영향이 나타나지 않는 이유는 cycle 변화에 따른 성능 하락 영향이 4% 내외이고, 온도 변화 또한 0.4 ℃ 이내를 기록하며 변화가 매우 미미하기 때문으로 판단된다. 결과적으로, 레일 진동은 승온 속도 변화에 영향을 미치지 못하며, 온도 상승량 변화와 마찬가지로 레일 진동에 대한 도료의 승온 속도 변화가 매우 미미하다는 것을 알 수 있다.

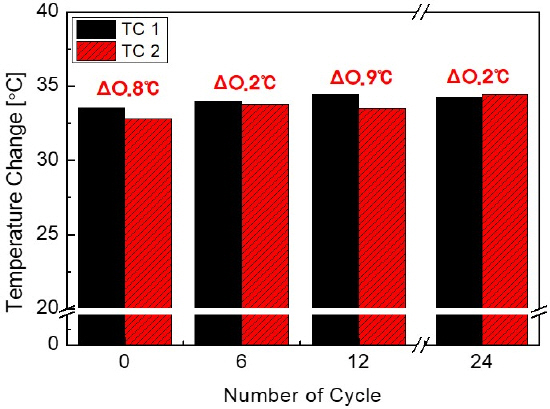

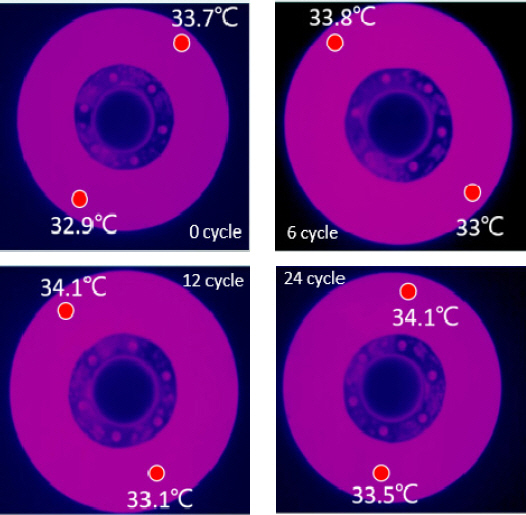

이후, 온도 측정 위치에 따른 차열 성능 차이를 분석하기 위하여 TC1과 TC2에서 측정된 온도 데이터 비교를 진행하였으며 결과는 Fig. 11과 같다. 각 cycle 별 온도 차이 값은 0.9 ℃ (0 cycle), 0.2 ℃ (6 cycle), 0.8 ℃ (12 cycle), 0.2 ℃ (24 cycle)이다. cycle 진행에 대한 추세 변화는 관찰되지 않았으며, 모든 cycle에서 0.9 ℃ 이하의 온도 차이가 발생한다는 것을 알 수 있다. 즉, 측정 온도 위치 변화로 인한 성능 변화는 관찰되지 않았다. 한편, 시편의 국부적인 면적에서의 성능 하락 혹은 열적 특성 변화를 관찰하기 위하여 열화상 카메라로 측정된 시편의 열화상 이미지를 살펴보았다. Fig. 12와 같이, cycle 진행에 따라 발생하는 온도의 최대값과 최소값이 상승(32.9 ℃~33.7 ℃ (0 cycle), 32.9 ℃~33.8 ℃ (6 cycle), 33.1 ℃~34.1 ℃ (12 cycle), 33.5 ℃~34.1 ℃ (24 cycle))하나 시편 전체 면적에서의 온도 분포를 기준으로 시편 내 위치별 최대 1 ℃ 미만의 온도 차이가 발생함을 알 수 있다. 따라서, 레일 진동으로 인한 국부적인 차열 성능 저하는 발생하지 않은 것을 알 수 있다.

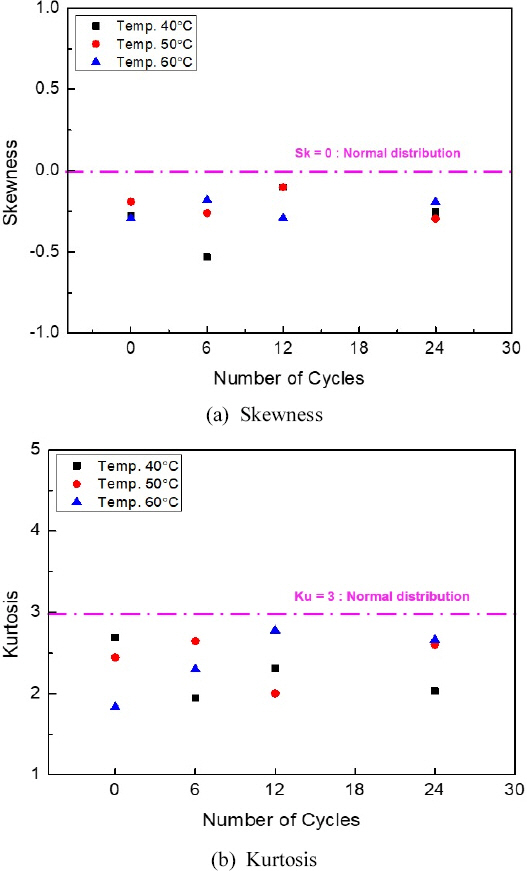

Fig. 13은 cycle 진행에 따른 차열 균일도 변화를 나타낸 그래프이다. Sk 값의 경우 cycle 진행과 관계없이 모든 값이 정규분포 값인 0 이하로 나타나며 중앙값과 비교하였을 때 평균 온도가 더 높아 고온 영역의 비중이 많은 특성을 보였다. 또한, 모든 데이터의 절대값이 0.6 이내를 기록하며 정규분포(Sk: 0)에 가까운 우수한 균일도를 보였다. Ku 또한 모든 값이 3 이하로 나타나며 온도 분포가 정규분포 대비 넓고 고르게 분산되어 첨두(Peak)값이 낮고 완만한 특성을 보였다. 절대값이 3과 1.8 사이의 값을 보이면서 정규분포(Ku: 3)에 가까운 우수한 균일도를 나타냈다. 결과적으로, 레일 진동 영향으로 인한 시편 표면의 차열 균일도는 영향이 거의 없으며 온도 조건과 cycle 진행과 관계없이 우수한 균일도를 유지함을 확인하였다.

References

1. Back, I.C, Park, S.B, Kim, Y.C, and Kwon, S.K (2016) Evaluation on field applicability of isolation-heat paint for temperature reduction of CWR in summer period. Proceedings of the Korean Society for Railway, pp. 521-526.

2. Bae, H.-U, Kang, T.-K, Choi, J.-Y, Jeong, W.-I, and Lim, N.-H (2011) The effect of the tied sleeper on the maintenance work in the rail expansion joinit zone. Proceedings of the Korean Society for Railway, pp. 2125-2128.

3. Chang, Y.J, Park, J.C, Lee, Y.S, and Lim, N.H (2019) Buckling sensitivity analysis on continuous welded rail track conditions. Proceedings of the Korean Society for Railway, pp. 332-333.

4. Choi, W.-Y, Kim, J.-Y, and Yang, I.-D (2017) Rail surface defect detection system of next-generation high speed train. The Transactions of the Korean Institute of Electrical Engineers, Vol. 66, No. 5, pp. 870-876.

5. Jeong, W, Hong, J, Koh, H, and Lee, H (2021) Rail surface quality analysis according to rail grinding on operational railway track. Journal of the Korean Society for Railway, Vol. 24, No. 10, pp. 852-860.

6. Jo, H-J, and Hwang, J-G (2010) Development of safety equipment to prevent accidents involving maintenance workers along railroad tracks. The Magazine of the Korean Society of Hazard Mitigation, Vol. 10, No. 2, pp. 18-23.

7. Kang, D, Kim, J.-W, Park, S.-Y, and Park, S (2014) Analysis on the spatial relationship between the residential area of the vulnerable groups and the hazardous area during the heat wave. Journal of the Korean Society of Hazard Mitigation, Vol. 14, No. 5, pp. 275-282.

8. Lee, H.-W (2021) Experimental study of airborne wear particles generation at the wheel-rail contact using a twin-disk rig:Analysis of PM1, PM2.5, and PM10. Journal of the Korean Society for Railway, Vol. 24, No. 9, pp. 774-780.

9. Nguyen, T.H, Mai, N.T, Reddy, V.R.M, Jung, J.H, and Truong, N.T.N (2020) Synthesis of silica aerogel particles and its application to thermal insulation paint. Korean Journal of Chemical Engineering, Vol. 37, No. 10, pp. 1803-1809.

10. Park, J, and Kang, D (2021) A study on the influence factors of coating thickness of thermal insulation paints to prevent buckling of CMR in summer season. Journal of the Korean Society for Urban Railway, Vol. 9, No. 4, pp. 1091-1099.

11. Park, J, and Kang, D (2022) Evaluation on long-term durability of thermal insulation paint under aging conditions in railway sites. Journal of the Korean Society for Nondestructive Testing, Vol. 42, No. 1, pp. 43-50.