|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 21(5); 2021 > Article |

|

Abstract

A detachable spudcan enables the operation of a jackup barge on any seabed. A general detachable spudcan uses a pin to connect the separate footing and leg. However, this type of structure can cause excessive stress on the pin. In this study, a new type of detachable spudcan reinforced with ring plates (upper and lower) is proposed to improve the structural performance of the conventional detachable spudcan. Finite element analysis revealed that the stress concentration in the connection part was relieved by reinforcing the lower and upper rings. In particular, reinforcing both lower and upper rings resulted in superior structural performance under eccentric supported conditions than when reinforcing only the lower ring. The structural strength of the spudcan when both the upper and lower rings were reinforced was found to be 120% of the spudcan as compared to when only the lower ring was reinforced. It is thought that the safety of the connection part can be secured when designing a detachable spudcan using the reinforcement plan verified in this study.

ššÏ

Úš¯ˋš šÊÚ¥Šš¤š šÏŠ¯š šÀ¯õÝÇõ°¥ õÇõ°ššÇ šÙš

Š¯šÏš š šÇšˋš õ¯ŠËÚõý ÚŠÊ. š¥Š¯š š¥ŠÀ Úš¯ˋš šÊÚ¥Šš¤š Úš ÚšˋÚš˜ ŠÑŠÎ˜Š Ú¡Ú

õ°¥ Š õñ¡ŠË¥ š¯õý¯ÚŠÊ. ÚšÏŠÏ šÇŠ˜Ú õ瘚À¯ššŠ Úš õ°¥ŠÚ šŠ ËšÇ š Š¯Š š šŠÊ. Š°¡ š¯õ瘚šŠ šÇŠ˜Ú Úš¯ˋš šÊÚ¥Šš¤š õ瘚À¯ŠË¥ õ¯š Úõ¡¯ šÚÇ šÊÚ¥Š š¤ šŠÑ Š¯ ÚŠÑš ŠÏÚŠ šÇÚ¡(šã

ÚŠÑŠÏ)ŠË¥ Š°Çõ¯ÚŠ šš š šÚšŠÊ. š ÚššÚÇš õýšÎ õý¯õ°¥, ÚŠÑŠÏ Š¯ šŠÑŠÏ Š°Çõ¯šš šÚÇ š¯õý¯ŠÑŠÑš šŠ ËšÏšÊšÇ šÚŠšš¥Šˋ¯, Ú¿Ú šã

ÚŠÑŠÏš Ú¡š˜ šÏšÏšÀ¯õÝÇšš ŠšÝ Ú¯ Ú´õ°¥õ¯ ŠÚŠ˜ŠÊ. Š°Çõ¯ Ú´õ°¥ŠË¥ õýšÎÚõ¡¯ šÚÇ šÏÚŠ Šˆ´ÚšÊÚ õý¯õ°¥, šã

ÚŠÑŠÏ šÏšÏõ瘚À¯š šçŠ šÏšÏ ښʚ ÚŠÑŠÏ šÏšÏõ瘚À¯ ŠŠ¿ 120%ŠÀ ŠÚŠ˜ŠÊ. Š°¡ š¯õ瘚š õýšÎÚ Š°Çõ¯šš ÚçÚÇ Úš¯ˋš šÊÚ¥Šš¤ šÊõ°š š¯õý¯ŠÑš šš šÝš ÚŠ°ÇÚ š šš õýš¥ŠÀ ÚŠ´ŠŠÊ.

šÇõ¡¯ ÚÇšÚŠ ËŠ¯š õ¡¯Š ŠÑš š Š¯šÏš š š š ÚŠ Š¯ˋšš¥ŠÀ šÊš¿ŠšŠÊ. Jang (2013)š Š¯ŠËÇŠˋÇ ŠÑš š Š¯šÏš š ÚÇš ŠˋÇš õ° š ŠšÇššÏ šš, ÚŠÚšÊ ŠÝ ÚÇšÚõý§š šÚÇ šš šÝš Ú¯ šÚËš Š¯ŠŠÊ.

šÙš

Š¯šÏš š Ú˜õý š šýÇ, Š õñ¡ õñ¡ŠÎ˜õ° šÊÚ¥Šš¤š¥ŠÀ õ瘚݊ ÚÇšõ瘚À¯Š˜¥šÇŠÊ. šÙš

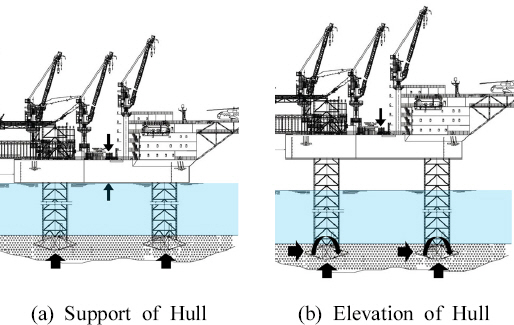

Š¯šÏš š õ¡¯šÀÇ ŠÑš š Š¯šÏš õ°¥ Š˜ŠÎ˜, ÚÇš ŠˋÇš Š õñ¡š šÊÚ¥Šš¤š ÚÇš ŠˋÇš õ° š Ú Ú(Fig. 1(a)), š šýÇŠË¥ šŠˋÇ šŠÀ š¡šÚ´š¥ŠÀš´(Fig. 1(b)), ÚÇššš

š šš šÝš ÚŠ°ÇÚŠÊ. šÇ õ°¥š šš šÊÚ¥Šš¤š š šýÇ Š¯ Š õñ¡šš š Š˜ŠŠ Šˆ´Š ššÏŠ Ëõ°¥ Šˆ´ŠˋÚ¡ŠË¥ šÏŠ¯š š Š˜ÚŠÊ.

šÊÚ¥Šš¤š Úšõ°¥ ÚÙš ÚÇš šÏŠ¯ Ú¿šÝš Š¯Š¥ Š˜Š¥šÏŠÊ. š¯š§šÏŠ¯š õý§š¯, šÊÚ¥Šš¤šÇ õÇš

Šõ° ڊΘŠÀŠˋš ŠÚ ÚŠÑ š šÏŠˋÇš š 100% ÚŠ°ÇÚ š šŠÊ. Š¯Š¥š, š¯š§šÏŠ¯ššš šÊÚ¥Šš¤š š šÏŠˋÇš ÚŠ°Ç Š¯ õÇš

š ŠÚ š ÚÙš šÚÇ, ŠˋÇš šÇ Šš ÚŠõ¡¯šÇõ¯ š ŠÎ˜Úõý ššˋÚŠÊ.

šŠ¯šÏŠ¯š Š´Š´Ú ššš¥ŠÀ šÇŠÈ´šÇš ¡ šÊÚ¥Šš¤š õÇš

šÇ šÇŠ çŠÊ. šÇ õý§š¯, õÇš

šÇ šˋšÇÚ š¯š§šÏŠ¯õ°¥ Š˜ŠÎ˜ ڊΘŠÀŠˋš ŠÚ ÚŠÑ š šÏŠˋÇš š 100% ÚŠ°ÇÚõ¡¯ šÇŠ çŠÊ. š šÏŠˋÇš š ššÊš šÊÚ¥Šš¤š Ú¡š˜Šˆ´ŠˋÚ¡ŠË¥ š Š¯ÚŠÊ. šÊÚ¥Šš¤š ŠˋÇš šÇ š£ÊšÏšŠÀ Ú¡š˜Šˆ´ŠˋÚ¡õ¯ Ú˜õý ššˋÚõ¡¯ ŠŠ˜¡š šÊÚ¥Šš¤š ÚÙš šÊšÇŠ õýšÇ š ŠÎ˜ÚŠÊ. ŠÚ šŠ¯šÏŠ¯šš šÏšÏŠË¥ šˋšÇÚõý Úõ¡¯ šÚÇ, š¥Š¯š š¥ŠÀ ÚŠÑ šÊššÇ šŠ¢ Úšš¡ šõ¡¯õ¡¯šÇõ¯ š šˋŠŠÊ.

SNAME (2008) šÏš¿´ššŠ šÊÚ¥Šš¤ šÏõý§Ú˜õ¡¯(D)š õÇš

õ¿šÇ(H)š Š¿š´š ŠÚ õ¯šÇŠŠ¥š¡š š õ°çÚõ° šš¥Šˋ¯, šÇŠ õ¯õ¯ šÊÚ¥Šš¤š Ú¡š˜Šˆ´ŠˋÚ¡š šÚښʚ šÏš š š¡ šÚËš Š¥š¿ŠÊ. šÇŠ˜Ú šÏõý§š Ú˜õ¡¯ Š¯ Úšš Š¯šÚ šÏšÏŠ Ë Š°ÚŠ Kong and Mark (2013), Yoo and Park (2016), Hossain and Stainforth (2017)šš šÊÚš ÚçÚÇ õýšÎŠ Š¯ šŠÊ. Martin and Houlsby (2000)Š Šˆ´ŠˋÚ¡š ښʚ Ššš õ° Š ÊÚ šš¿ÚÇšš šÏÚÚš˜ šš šÝš Úõ¯ÚšŠÊ. Yu and Zhang (2019)ššŠ šÊÚ¥Šš¤ õÇš

š, ÚŠõ¡¯šÇš šõ¡¯õ¡¯šÇ ŠÝ ÚšŠ°ŠÀ šš¿ÚÇšš ÚçÚÇ ššÏÚšÊõ°¥ Ú¡š˜Šˆ´ŠˋÚ¡š Š°ÚŠË¥ Š¿õçÚšŠÊ. õý¯õ°¥š Š¯ŠËÇŠˋÇ, ÚŠõ¡¯šÇÚ šÊÚ¥Šš¤š Ú¡š˜šÇ šõ¡¯õ¡¯šÇ šÊÚ¥Šš¤Š°ÇŠÊ Š Ú˜õý ŠÚŠ˜ŠÊ.

Park (2021), KOWP (2021)š Š¯ŠËÇŠˋÇ š š¡õ°š š¥ŠÀ ÚÇšÚŠ ËŠ¯š õ¡¯ šÊš¿õ¯ šÏšš š¥ŠÀ ŠšÇŠŠ šÑš¡šÇŠˋ¯ õçÙŠÇ ÚÇšÚŠ Ë šÊš¿š˜š

Š ÚŠ¯Ú šÏÚ šÊšÇŠÊ. õçÙŠÇ ÚÇšÚŠ ËŠ¯š õ¡¯ šÊš¿ šš šÏšŠ šŠ¯šÏšÙ šÊš˜š š šÈ¥ŠŠ¢ šŠŠ¥ š¯š§šÏŠ¯ šÊš˜š šŠ´ÚÇõ¯ šÀÇš˜ÚŠÊ. šš š¡õ¡Ú Š¯š õ¯šÇ, õ¯ šÏŠ¯ Ú¿šÝš Š¯Š¥ šÊÚ¥Šš¤š Úšš Š˜Š¥šÏõ¡¯ ŠŠ˜¡š, ŠÊšÚ ÚÇš šÏŠ¯šš šÙš

Š¯šÏš š šÇšˋšÇ õ¯ŠËÚ šÊÚ¥Šš¤ šÊõ°õ¯ ÚšÚŠÊ. šÂ

Š šÊÚ¥Šš¤š õçšýÇŠ šÙš

Š¯šÏš š ŠÑŠŠÀ š˜šÇŠ(re-docking)šš¥ š¥šýÇÚš¥ŠÀ õý¯šŠ ÚÚŠË¥ ÚÇšýÇÚõ° , š ÚˋÚ Úšš šÊÚ¥Šš¤š¥ŠÀ õçšýÇÚÇš¥ ÚŠÊ. šÇŠ ÚŠ ËŠ¯š õ¡¯š šš

šÊŠ´ Š¯ šš

õ¡¯õ¯ šÎõ¯ŠË¥ šÇŠÚŠÊ.

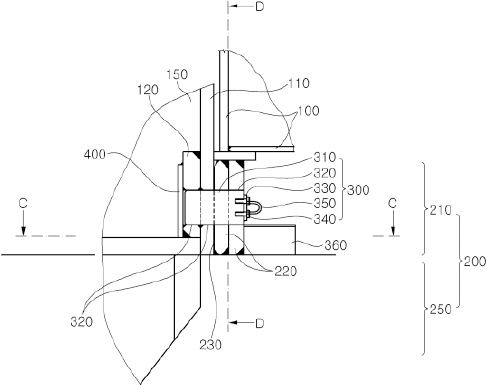

Lee (2013)š š¯õý¯Úš¥ŠÀ ÚŠÑš¯ˋ õ¯ŠËÚ šÊÚ¥Šš¤š õ¯Š šÙš

ÚŠ¨Ú¥ õ瘚À¯ŠË¥ š šÚšŠÊ(Fig. 2). Š°¡ ÚŠÑš¯ˋ õ瘚À¯ššŠ ÚšÇ Š õñ¡š Ú¡Ú

š õÇÚçÚš˜ š¯õý¯ Š¯ šÏšÏšÙÚ š ÚŠÊ. Ú Úš¯ˋ Š¯ˋšš šÇšˋÚŠˋÇ šÏŠ¯ Ú¿šÝŠ° šÊÚ¥Šš¤š ÚÇš ŠŠ šÀššš Ú¡ŠÎ˜Úõý ÚŠÑš¯ˋÚ š šŠÊ. ÚšÏŠÏ šÇŠ˜Ú š¯õý¯õ瘚À¯šŠ šÈ¥ŠÀ Úš õ°¥ŠÚ šŠ Ëš šÏšÊšÚ˜ š ššÇ š šÊÚ šÊõ°õýšÎšÇ ÚšÚŠÊ.

Š°¡ š¯õ瘚šŠ Úš¯ˋš šÊÚ¥Šš¤ š¯õý¯ŠÑš šŠ ˚Ϛʚ õ¯š Úõ¡¯ šÚ Š õ¯šÏ Š°Çõ¯šš š šÚšŠÊ. šý¨ ŠýšÏ¡ Š°Çõ¯šššŠ Š õñ¡š š Š˜ŠŠ šÙš

Š¯šÏš š ښʚ šÊÚ¥Šš¤š¥ŠÀ ŠÑš¯šÚÊõ¡¯ šÚÇ, Š õñ¡ ÚŠ´š ŠÏÚŠ šÇÚ¡(ÚŠÑŠÏ)õ¯ šÑõ¯ŠšŠÊ. Š ŠýšÏ¡ Š°Çõ¯šššŠ šÏšÏŠˋÇ ššÊš šÚÇ ššˋÚŠ Ú¡š˜Šˆ´ŠˋÚ¡ŠË¥ š šÇÚõ° Š õñ¡ŠÀ ښʚ ŠÑš¯šÚ˜ š šŠŠÀ Š õñ¡šŠ´š ŠÏÚŠ šÇÚ¡(šŠÑŠÏ)õ¯ šÑõ¯ŠšŠÊ. Š Š°Çõ¯šš Ú´õ°¥ŠË¥ õýšÎÚõ¡¯ šÚ š Úšš ÚÇšõýšÎõ°¥ Šˆ´ÚšÊÚš šÏÚÚšŠÊ.

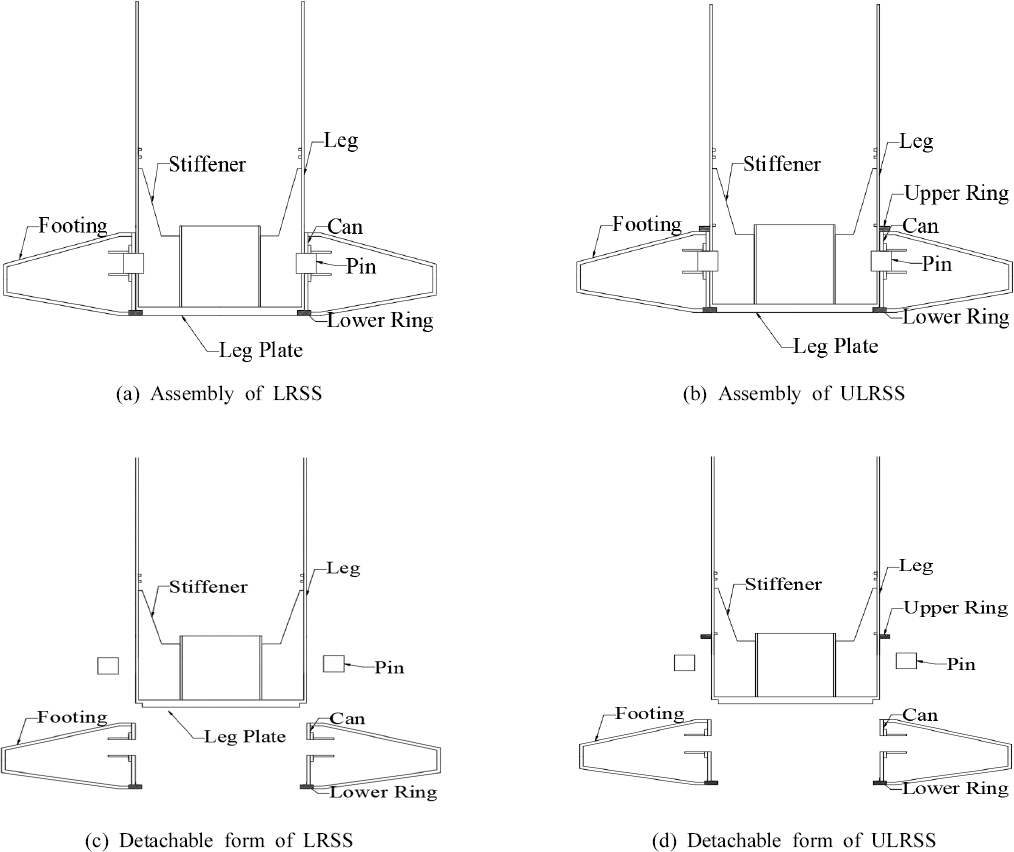

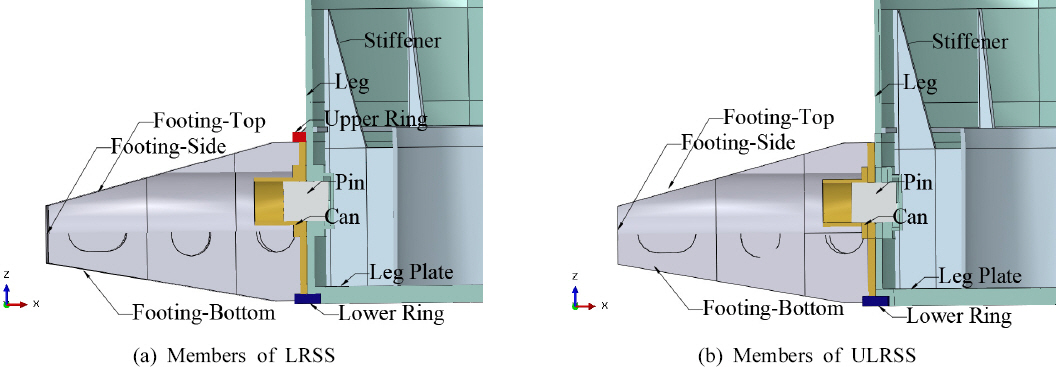

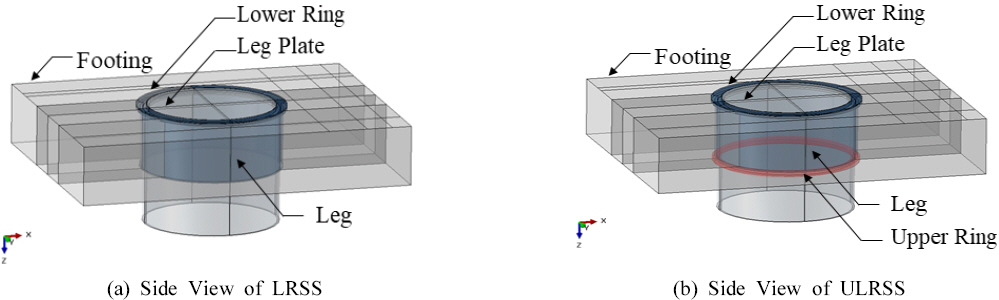

Úš¯ˋš šÊÚ¥Šš¤š š¯õý¯ŠÑš¡ ÚšŠ ŠÏš šŠ ËšÇ šÏšÊŠŠÊ. Úš š Š¯ŠŠ šŠ Ëš š õ¯šÚÊõ¡¯ šÚÇ Š õñ¡ ÚŠ´š ŠÏÚŠ šÇÚ¡(ÚŠÑŠÏ)ŠË¥ šÑõ¯Úšš¥Šˋ¯, šÇš ŠÚ Úšš Fig. 3(a)š ŠšÚšŠÊ. ÚŠÑŠÏš Š õñ¡šš š Š˜ŠŠ ššÏښʚ šÏšÏÚõ° šÊÚ¥Šš¤ š šýÇŠÀ ŠÑš¯šÚ˜ š šŠÊ. ŠÚ ÚŠÑŠÏš šŠ Ëš ŠÑš¯šÚÊõ¡¯ šÚÇ, šÊÚ¥Šš¤ šŠÑ Š õñ¡ š¡ŠÑš ŠÏÚŠ šÇÚ¡(šŠÑŠÏ)ŠË¥ šÑõ¯ŠÀ Š°Çõ¯Ú šÊÚ¥Šš¤š š šÚšš¥Šˋ¯, õñ¡ õ¯Š

ŠŠ Fig. 3(b)š ŠšÚšŠÊ. Š°¡ š¯õ瘚šŠ šõ¡¯š õ¯š Š õ¯šÏ Š°Çõ¯šš õ瘚À¯ Ú¿šÝš õýÚ Úšš¥Šˋ¯, ŠÊšõ°¥ õ¯šÇ Šˆ

Šˆ

ÚŠÊ.

ã 1š: Lower Ring Supported Spudcan (LRSS, ÚŠÑŠÏ šÏšÏõ瘚À¯)

ã 2š: Upper & Lower Ring Supported Spudcan (ULRSS, šã

ÚŠÑŠÏ šÏšÏõ瘚À¯)

LRSSŠ Ú˜õý Š õñ¡š Š°Çõ¯š˜š Ú¡Ú

õ°¥ š¤ Š¯ Ú õñ¡ŠÎ˜õ° ÚŠÑŠÏš¥ŠÀ õ瘚݊ŠÊ. ÚŠÑŠÏ Š°Çõ¯š˜Š š¤õ°¥ Ú¡Ú

š ŠÑš¯ˋÚš˜ š¥šýÇõݯŠ ÚŠŠÀ šÊõ°Úšš¥Šˋ¯, Fig. 3(c)šýŠ¥ Úš šÚÇ Ú¡Ú

-š¤-ÚŠÑŠÏõ°¥ Š õñ¡õ¯ ŠÑŠÎ˜ŠŠÊ.

ULRSSŠ LRSSš õ瘚ݚšš šŠÑŠÏšÇ šÑõ¯Š õ瘚À¯šÇŠÊ. šŠÑŠÏš Ú¡š˜Šˆ´ŠˋÚ¡š šÚ šŠ Ëš Ú´õ°¥š š¥ŠÀ Š õñ¡š ŠÑš¯šÚÊõ¡¯ šÚÇ Š õñ¡š ŠÑš¯ˋŠšŠÊ. ULRSSŠ Fig. 3(d)šýŠ¥ Ú¡Ú

-š¤-ÚŠÑŠÏõ°¥ Š õñ¡-šŠÑŠÏšÇ ŠÑŠÎ˜ŠŠÊ.

šÊÚ¥Šš¤š 8,600 û 6,600 mm2 ŠˋÇš š šÏš˜õ¯Ú ÚÚŠÀ šÊõ°ŠšŠÊ. šÏŠ¯šÀ¯õÝÇš Š¯ŠË¡ ÚŠÑš¯ˋ õç˜Úš šÚÇ Š õñ¡š Ú¡Ú

-š¤-ÚŠÑŠÏ Š õ瘚À¯Š 90ô¯š ŠÝõ¯õýˋš¥ŠÀ šÊš¿ŠŠ Úš¥ŠÀ š¯õý¯ŠŠÊ. Š õñ¡š Ú¡Ú

š ŠÇŠÑšŠ õ¯õ¯ 20ô¯š ŠÝõ¯õýˋš¥ŠÀ Š¯ˋš˜Ú Š°Çõ¯š˜š õýˋšÚ õýˋŠý§šÇ šÊš¿ŠŠÊ.

šÊÚ¥Šš¤š Korean Register (2018a) šÇŠš ÚÇšõ瘚À¯Š˜¥ õñš¿š Š¯Š¥ 1š¯´ õ瘚À¯ ŠÑš˜ŠÀ ŠÑŠËŠŠÊ. š˜õ¡¯š 1š¯´ õ瘚À¯ŠÑš˜š š˜šˋŠŠ õ¯š˜Š šÊõ°š´Šš Š¯ŠË¡ šÑˋõýˋšŠšÏ õ¡¯šÊš ŠÏšÀÝÚÇš¥ÚŠÊ. Š°¡ š¯õ瘚šš šÊÚ¥Šš¤š šÊõ°õ¡¯šÊš´Š 0 ô¯CŠË¥ õ¡¯šÊš¥ŠÀ šÊõ°ŠšŠÊ. šÇš Š¯Š¥ õ¯ ŠÑš˜Š°ŠÀ š š Š õ¯šÂ

š ŠÊš Table 1õ°¥ õ¯ŠÊ. Korean Register (2018b)š õ¯š õñš¿ššŠ õ¯šÂ

š ÚšˋšŠ ËšÇ ŠÝõ¯šŠ Ë(Von Mises Stress)š õ¡¯Š¯š¥ŠÀ, š ښʚ ÚÙŠ°çšŠ Ëš 70% õñ¡ŠÎ˜õ° šÀ¯Úˋښʚ 90%ŠÀ š šŠšŠÊ. Korean Register (2018a)š šÇŠšÚÇšõ瘚À¯Š˜¥ õñš¿šš š šŠ ÚÇšõ瘚À¯Š˜¥š ŠÑšš˜š Šõ£ŠË¥ Š¯šÚš˜, š¡õ¡¯š š ÚŠ Ú¡Ú

õ°¥ Š õñ¡ Š¯ šã

ÚŠÑŠÏš 2.5 mm õ¯šŠ Šõ£ŠÀ õýšÎÚšŠÊ.

Š°¡ š¯õ瘚 šÈ¥š Šˆˋš š Š°Çõ¯šš Ú´õ°¥ŠË¥ Š¿õçÚŠ õýšÇõ¡¯ ŠŠ˜¡š ÚÇš šÏŠ¯š Šˆ´Š Šš¥Úõý šŠ´ÚÇ š¯š§šÏŠ¯š¥ŠÀ õ¯š ÚšŠÊ. šŠ´ÚÇ šÏšÙš ÚÇš šÏŠ¯ šÀ¯š˜š Š¯Š¥ ÚÇšŠˋÇ õ¿šÇŠ 60 m õñ¡ŠÎ˜õ° šÊÚ¥Šš¤šÇ 8 mõ¿šÏ õÇš

Š šÚŠË¥ õñ¿ÚšÚŠÀ š š ÚšŠÊ. ÚÇšŠˋÇ šŠš 68 mšš šÊÚ¥Šš¤š ššˋÚŠ šš Š¯ Ú šš ŠÊš Eqs. (1) and (2)ŠË¥ ÚçÚÇ õ¯õ¯ 0.67 MPaš 0.09 MPaŠÀ š¯šÑŠšš¥Šˋ¯, Š šŠ Ëš Úˋš Load 1š¥ŠÀ Šˆ

Šˆ

ÚšŠÊ. š˜õ¡¯š üwŠ šš, üpŠ Ú š, hpŠ õÇš

õ¿šÇ, hwŠ šš˜, WseaŠ ÚÇšŠ´ššÊŠšÇŠÊ.

Šš šÙš

Š¯šÏš š ÚšÊ šÏšÏ šˋŠ(bearing capacity)š šçõñ¥ ÚÇšÚŠ ËÚ¯Š¿š šÊŠš õ° Š ÊÚš˜ 13,000 tonfš¥ŠÀ õý¯š ŠšŠÊ. š˜õ¡¯š, Š õñ¡ Š¯ šÙÚš¯šÊ õñ¡ŠÎ˜õ° š šýÇš š š˜ŠŠ õ瘚À¯Š˜¥š õ° Š ÊÚš˜, šÊÚ¥Šš¤š šÊõ° ššÏŠ Ëš 5,000 tonfŠÀ õý¯š ŠšŠÊ.

šÊõ° ššÏŠ Ëš šÊÚ¥Šš¤ šÏšÏŠˋÇš Š¯Š¥ šŠ Ëš¥ŠÀ Úš¯Úš˜ ššˋÚŠŠÀ ÚšŠÊ. Load 2Š šÊõ° ššÏŠ Ëš šÊÚ¥Šš¤šÇ š ŠˋÇš¥ŠÀ šÏšÏÚŠ šÀ¯õÝÇš šŠ₤¡ÚŠˋ¯, šÇŠ 0.86 MPaŠÀ š¯šÑŠšŠÊ. Load 3, 4 õñ¡ŠÎ˜õ° 5Š ŠÑõñ š¥ šÏŠ¯š¥ŠÀ š¡ÚÇ šÏšÏŠˋÇšÇ ššÊŠšÇ šÊõ° ššÏŠ ËšÇ Ú¡š˜ šÏšÏ ŠŠ šÀ¯õÝÇš õ° Š ÊÚšš¥Šˋ¯, šÇš ŠÚ ښʊ¯ˋÚËš Table 2š ŠšÚšŠÊ. Korean Register (2018a)ššŠ Ú¡š˜ÚšÊš šÚ šÊõ°ŠýšÇ ŠÑš˜Ú šÚˋšÇšÏŠÏ, DNVGL-OS-C201 (2015) šÏš¿´ššŠ Ú¡š˜ÚšÊš ŠÊš Eq. (3)õ°¥ õ¯šÇ õ° Š ÊÚŠŠÀ õÑšËÚõ° šŠÊ.

š˜õ¡¯š qŠ šÊõ°šŠ Ë, Rš šÊÚ¥Šš¤ ÚŠˋÇš ŠÝõ¯ Š¯šÏŠÎ, õñ¡ŠÎ˜õ° FvŠ šÊõ° ššÏŠ Ëš šŠ₤¡ÚŠÊ.

šÎ, šÇ šš Ú¡š˜ÚšÊš õ° Š ÊÚõ¡¯ šÚÇ šÊõ° ššÏŠ Ëš šÊÚ¥Šš¤ ÚÚš š Š¯ ŠˋÇš šÇ šÏšÏÚŠ õýš šŠ₤¡ÚŠÊ.

Šˆ´Š ښʚÀ¯Úˋš õÇš

šÚŠÀ õ¯š Úš˜ šš Š¯ Ú š(Load 1)š Šˆ´Š ښʚÀ¯Úˋš Šš¥Úõý š šˋŠšŠÊ. š˜õ¡¯š, šÊõ° ššÏŠ Ëš šÏšÏŠˋÇš Š¯ŠË¡ ښʚÀ¯Úˋš Table 3õ°¥ õ¯šÇ õ瘚ÝÚšŠÊ.

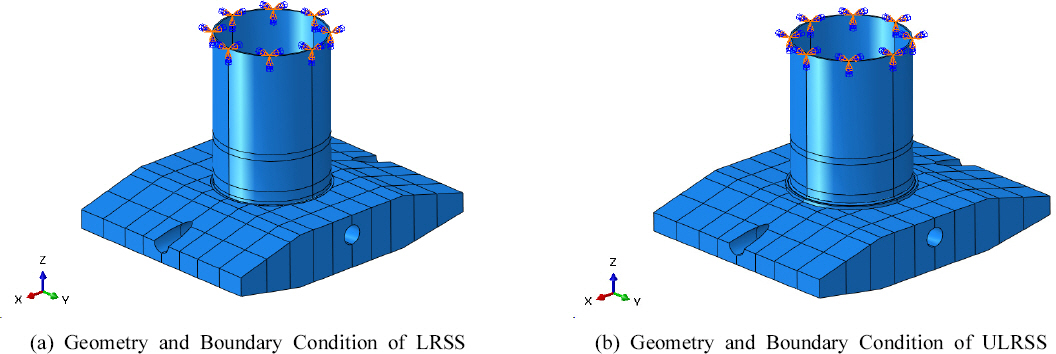

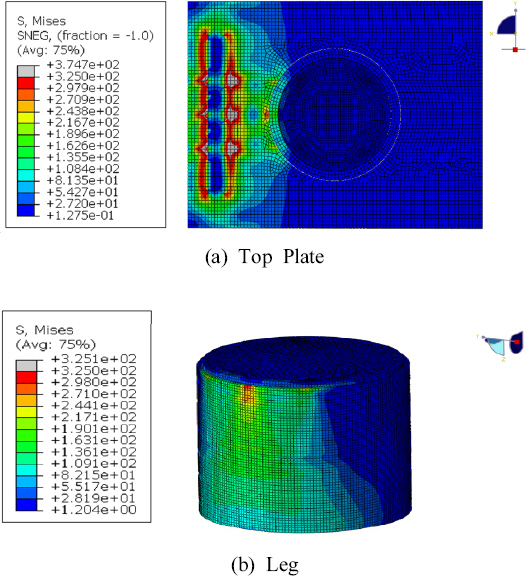

Š°Çõ¯šš Ú´õ°¥ŠË¥ õýÚ Úõ¡¯ šÚÇ LRSSš ULRSS 2õ¯šÏ õ瘚À¯š ŠÚš˜ ABAQUS šÚÚ¡š´šÇŠË¥ ÚšˋÚ š ÚššÚÇšš šÚÚšŠÊ. Šˆ´Š¡ŠÏŠ šÊÚ¥Šš¤š Figs. 4(a), 4(b)š õ¯š¥Šˋ¯, õý§õ°šÀ¯õÝÇš Ú´õ£ ŠšÚšŠÊ. Š°¡ ÚÇšš õý§õ°šÀ¯õÝÇš Š õñ¡ šŠ´ŠÑšš õ° š š¥ŠÀ šÊš Úš˜, Š õñ¡šš š Š˜ŠŠ ښʚ šÊÚ¥Šš¤ šÏšÏŠ Ëõ°¥ ÚÚš šÇŠÈ´Š õýš¥ŠÀ õ¯š ÚšŠÊ. šÊÚ¥Šš¤š šš¡õ瘚À¯Š Fig. 5š õ¯š¥Šˋ¯, Úõ°¥ šã

ÚŠÑŠÏõ°¥ š¤ Š¯ Š õñ¡Š 8š š C3D8 Solid ššŠÀ õ瘚ÝÚšõ° , Ú¡Ú

š 4š š S4R5 Shell ššŠÀ õ瘚ÝÚšŠÊ. õ¯Š°ššš õ¡¯Š°¡ Ú˜õ¡¯Š Úš šçš Šõ£š¡ 50 mmŠÀ šÊš ÚšŠÊ. Šˆ´Š š˜šˋ õ¯šÂ

š Š¯Šš ÚšÝõ°š Š¯ Ú¡ššÀŠ¿Š õ¯õ¯ 7,850 kg/m3, 210,000 MPa, 0.3š¥ŠÀ šÊš ÚšŠÊ.

šÂ

Šš š¥šýÇÚ šÊÚ¥Šš¤õ°¥Š Š˜ŠÎ˜, Úš¯ˋš šÊÚ¥Šš¤š Ú¡Ú

-š¤-ÚŠÑŠÏõ°¥ Š õñ¡õ¯ ŠÑŠÎ˜Šõ¡¯ ŠŠ˜¡š ÚÇššš š šÇšÀ¯õÝÇš Š¯šÚš˜š¥ ÚŠÊ. Š¯Š¥š Š°¡ Šˆ´Š¡š ABAQUS ãSurface- to-surfaceã õ¡¯ŠËš šÇšˋÚš˜ Š õñ¡ š¡ŠÑŠË¥ ãMaster SurfaceãŠÀ šÊš Úõ° š¤ ŠÇŠÑŠË¥ ãSlave SurfaceãŠÀ šÊš Úš˜ š šÇšÀ¯õÝÇš šÊš ÚšŠÊ. Shell ššŠÀ Šˆ´Š¡ŠÏŠ Ú¡Ú

õ°¥ Solid ššš¡ š¤š ãShell to Solid Couplingãš šÇšˋÚÇ š¯õý¯ÚšŠÊ.

šã

ÚŠÑŠÏš Š°Çõ¯ Ú´õ°¥ŠË¥ õýšÎÚõ¡¯ šÚ šÊÚš šÚÚšŠÊ. šÊš õ瘚À¯š šš š šõ°¥ šÊŠÇšÊÚ ŠÚšËŠ¿ ÚŠ°Çš šÇŠ ÊššÇ ššÇ, 1/10š šÊš¥š¥š šÑš Šˆ´Ú(860 û 660 mm2) šÊÚš šÚÚšŠÊ. Š°¡ šÊÚš Byun (2021)šš šÚŠšš¥Šˋ¯, Byun and Zi (2020), Lee and Zi (2021)šš š Úš¯õ瘊˥ šÏÚÚšŠÊ. šŠÑŠÏš š Š˜Çš Š¯Š¥ LRSS Šˆ´Š¡õ°¥ URLRSS Šˆ´Š¡ŠÀ õ瘊ÑÚšŠÊ. šš š¡õ¡Š Š¯š õ¯šÇ, Š°¡ šÊÚš Šˆˋš š šŠÑŠÏ Š°Çõ¯ š˜ŠÑš Š¯ŠË¡ šŠ Ë õ¯š Ú´õ°¥ŠË¥ Úš¡ÚŠ õýšÇŠÊ. Š¯Š¥š Š õ瘚À¯šš Šš¥Úõý ššˋÚŠ Ú š¯õý¯ŠÑŠ šÑšŠˆ´Ú šÊÚšýÇšš šŠçŠšŠÊ. šÊÚšýÇš Ú¡Ú

õ°¥ Š õñ¡Š šˋš ŠšÏ šõ° , ŠÑŠÎ˜õ¯ õ¯ŠËÚ õ瘚À¯ŠÀ š šÚšŠÊ. šÊÚšýÇ š šš š˜šˋŠ õ¯šÂ

š šˋš õ瘚À¯šˋ šš¯õ¯š˜ SM490Aõ¯šÂ

š š˜šˋÚšŠÊ. SM490Aš ÚÙŠ°çõ¯Š, ÚšÝõ°šŠ õ¯õ¯ 325 MPa, 210,000 MPašÇŠÊ.

Ú¡š˜ÚšÊ š˜ÚŠË¥ šÚÇ šÊÚ¥Šš¤š ŠÊšÏšÇ šŠÑšš šÀš¡ššÇÚ¯š õ¯Š ˚˚¿ŠË¥ š˜šˋÚÇ šÂš¡À ÚÚš 0.1 mm/secš šŠŠÀ õ瘚À¯Š˜¥š ÚõÇÇõ¯ Š¯šÚ Šõ¿šÏ õ¯Š ËÚšŠÊ. Š Šˆ´Š¡š Š õñ¡šš šŠ ËšÚ Ú´õ°¥ŠË¥ Š¿õçÚõ¡¯ šÚš˜ šÊÚ¡Š š¡ õýšÇšÏŠ ÚšÊšÇ õ¯Š ËŠŠ šÂš¡À Š õñ¡š ŠÑš¯ˋÚšŠÊ. õý§õ°šÀ¯õÝÇš õç˜ÚÚõ¡¯ šÚÇ Fig. 6(a)š õ¯šÇ, Š õñ¡ šŠ´š Šý šÇšÊ ÚŠ šÇÚ¡š šˋš Úšõ° , šÇ Šý šÇšÊ ÚŠ šÇÚ¡Š õ° š Úš Š°¥Ú¡ šýÇõý¯ÚšŠÊ. šÇŠ šÊš šÊÚ š õý§ š˜šÏš Fig. 6(b)š õ¯ŠÊ.

Š°¡ šÊÚŠˆ´Š¡š šŠ ËšÏšÊ šš¿š ÚšÊ š Š˜ Šˋš£ÊŠšÎš Úš¡Úõ¡¯ šÚÇ š Úšš ÚÇšš šÏÚÚšŠÊ. LRSSš ULRSS ÚÇšŠˆ´Š¡š šÑšŠˆ´Úõ°¥ Šš¥Ú šã

ÚŠÑŠÏõ°¥ Ú¡Ú

õ°¥ Š õñ¡ Š¯ Š õñ¡ ÚÚš¥ŠÀ õ瘚ÝÚšš¥Šˋ¯ õ¯õ¯ Figs. 7(a), 7(b)š ŠÚŠÇšŠÊ. Š°¥Ú¡š Šý šÇšÊ ÚŠ šÇÚ¡š Šˆ´Š¡ŠÏš šŠçÚõ° Š õñ¡ šŠÑŠË¥ šš õ° š š õý§õ°šÀ¯õÝÇš šÊš ÚšŠÊ. ŠÑŠÎ˜õ¯ õ¯ŠËÚ Ú¡Ú

-š¤-ÚŠÑŠÏõ°¥ Š õñ¡š š šÇŠˋÇš ABAQUS ŠÇš ãSurface-to-surfaceã õ¡¯ŠËš¥ŠÀ š šÇšÀ¯õÝÇš Š¯šÚšŠÊ.

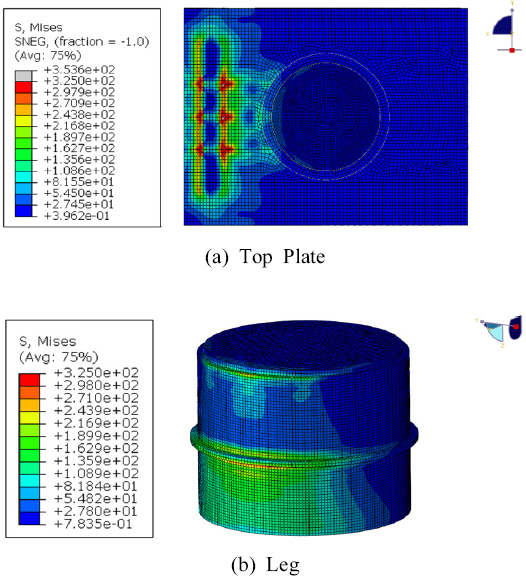

Úš¯ˋš šÊÚ¥Šš¤š Š°Çõ¯šš¥ŠÀ š šŠ LRSSš ULRSSŠ ÚšˋšŠ ËšÊõ°ŠË¥ ŠÝõ¯šŠ Ë õ¡¯šÊš¥ŠÀ õýÚ ÚšŠÊ. Table 4šš LCŠ°ŠÀ Š¯ššŠ Ëõ°¥ ÚšˋšŠ ËŠŠ¿ Š¯ššŠ Ëš Š¯ÝŠÑš´ŠÀ Úõ¡¯ÚšŠÊ. LRSSš š ÚšÊ šÚš¡ LC 1ššŠ Ú¡Ú

õ°¥ Š õñ¡ Š¯ ÚŠÑŠÏš šŠ ËšÇ ÚšˋšŠ Ë ŠŠ¿ õ¯õ¯ 39%, 55%, 36% Š¯šÚš˜ ÚšˋšŠ Ë ŠÇŠÀ ŠÏšÀÝÚšŠÊ. ÚšÏŠÏ šÀ¯ÚˋÚšÊ šÚš¡ LC 2, LC 3, LC 4ššŠ Š õñ¡ Š¯ Ú š¯õý¯ŠÑšš ÚšˋšŠ Ëš šÇõ°¥ÚšŠÊ. šÇŠ, õ¯šË Ú¯ šŠ Ëš Š¯ššÚÊŠ ښʚÀ¯Úˋš LC 2šÇŠˋ¯, šÇŠ Š õñ¡ Š¯ Ú š¯õý¯ŠÑš šŠ Ëš õ¯õ¯ ÚšˋšŠ Ë ŠŠ¿ 128 õñ¡ŠÎ˜õ° 129%šÇšŠÊ.

Design Reviews for LRSS and ULRSS

Š¯ŠˋÇ, ULRSSŠ Šˆ´Š ښʚÀ¯õÝÇšš ÚšˋšŠ Ë õ¡¯šÊš ŠÏšÀÝÚšŠÊ. LC 2š Š õñ¡ Š¯ Ú š¯õý¯ŠÑšš ÚšˋšŠ Ë ŠŠ¿ Š¯š šŠ ËšÇ õ¯õ¯ 98 õñ¡ŠÎ˜õ° 99%ŠÀ õ°š¯ŠšŠÊ. šÇŠ Šš¥Ú šÀ¯õÝÇšš LRSSš šŠ Ë ŠŠ¿ š§ 20%õ¯ õ¯šŠ šš¿šÇŠÊ.

LRSSš ULRSSš Š°Çõ¯ Šˋš£ÊŠšÎ š¯´šÇŠË¥ ŠÑšÚšŠÊ. LRSSšš LC 2š ښʚÀ¯Úˋš Ú¡Ú

š Ú¡š˜Šˆ´ŠˋÚ¡ŠË¥ šÇŠÚš˜ Fig. 8(a)š õ¯š Š°Ú õݯŠšÇ ŠÚŠŠÊ. Úš¯ˋš šÊÚ¥Šš¤š Š õñ¡š Ú¡Ú

-š¤-ÚŠÑŠÏš šŠÀ ŠÑŠÎ˜Šõ¡¯ ŠŠ˜¡š, šŠ Ë š Š˜šÇ š´š Ú šÇŠÈ´šÇšÏõ¡¯ šÇŠ çŠÊ. Š¯Š¥š LRSSŠ Ú¡Ú

-š¤-ÚŠÑŠÏõ°¥ Š õñ¡ŠË¥ šýÇõý¯ÚŠ Úš šŠ ËšÏšÊšÇ Š¯šÚõý ŠŠˋ¯, šÇš õ¯š Ú¡š˜Šˆ´ŠˋÚ¡š ŠÚš˜ š ÚÙÚõ¡¯ šÇŠ çŠÊ. Fig. 8(b)šš LRSSš Š õñ¡ šŠ ËŠÑÚ˜ŠË¥ ŠšÚšš¥Šˋ¯, Ú ŠÑõñ¥šš šŠ ËšÏšÊšÇ Ú˜õý Š¯šÚ õýš Úš¡ÚšŠÊ.

ULRSSŠ šŠÑŠÏš Š°Çõ¯š¥ŠÀ Ú¡Ú

š šŠˋÇš ÚšÊ š Š˜šÇ LRSSŠ°ÇŠÊ šÚÚõý šÇŠÈ´šÇšÏŠÊ. Fig. 9(a)Š ULRSSš Š°Ú ÚššÇŠÊ. Fig. 8(a)š LRSSš Š¿ÚÇ Ú¡Ú

š ŠŠ´š zšÑ Š°šõ¯ 24 mmšš 20 mmŠÀ 20% õ¯šÚšŠÊ. šÇŠ šŠÑŠÏš Šš

šÇ šÊÚ¥Šš¤š Ú¡š˜Šˆ´ŠˋÚ¡ŠË¥ šÚÙ š šÇÚ š ššš šŠ₤¡ÚŠÊ. Fig. 8(b)š LRSS Š õñ¡š Š¿õçÚŠˋÇ, Fig. 9(b)š ULRSSš Ú ŠÑõñ¥šš šŠ ËšÏšÊšÇ šÚŠššš Úš¡ÚšŠÊ. šÇŠ Š õñ¡Š šŠÑŠÏš šÚÇ šÏšÏŠŠˋÇš šŠ ˚Ϛʚ šŠÑŠÏ õñ¥šýšš Š¯šÚŠÊ. ŠÚ ŠÑŠÎ˜Š Š õñ¡š šŠ ËšÇ Ú´õ°¥š š¥ŠÀ ŠÑš¯ŠšÇ, Š õñ¡ šŠÑšš šŠ ËŠÑÚ˜ Šýšõ¯ ŠšÝ Ú˜õý Š¯šÚšŠÊ.

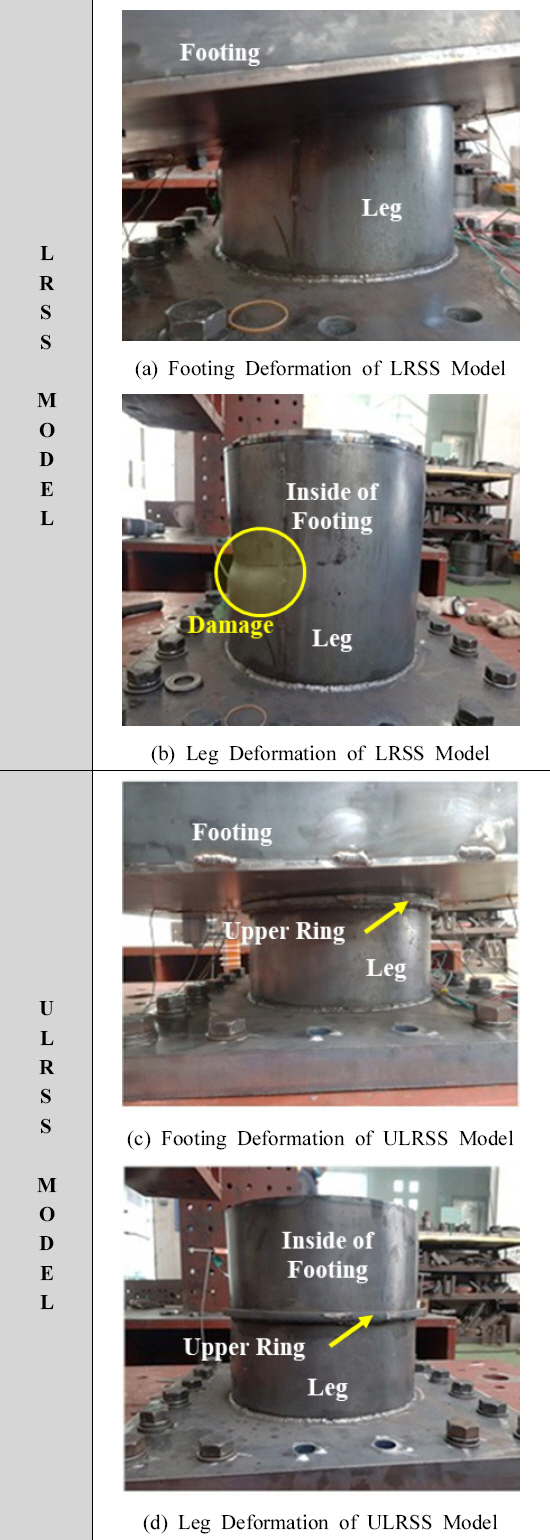

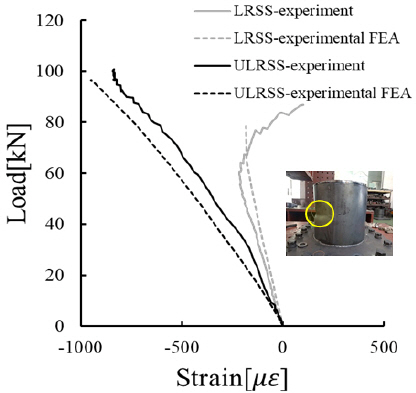

Š°¡ šÊÚšš š¡Àš Š ÚšÊ-Š°š õ°Àš š Fig. 10š ŠšÚšŠÊ. ÚšÊ-Š°š õ°Àš š õý¯õ°¥Š Fig. 11š šÚšýÇš Š°Ú Úšõ°¥ Fig. 12š õçÙŠÑ ŠÑš˜š ÚõÇÇ šš¿š Ú´õ£ ŠÑšÚšŠÊ. šÊÚšýÇš Ú˜õ¡¯õ¯ 1/10ŠÀ šÑšŠ´š Š¯ŠË¡ šÊÚ õý¯õ°¥š šÚËš Úš¡Úõ¡¯ šÚÇ, LC 2š šÊš Ú˜õ¡¯ š ÚššŠˆ´Š¡š Š°šš Š¿õçÚšŠÊ. šÑšŠˆ´Ú šÊÚššŠ 2 mm šÇÚ Šýššš ÚÙŠ°çšÇ Š¯šÚšŠÊ. LRSSŠ Ú¡š˜ÚšÊšÇ š˜ÚŠ´š Š¯Š¥ Fig. 11(a)šýŠ¥ Ú¡Ú

š Š°ÚšÇ Š¯šÚšŠÊ. šÊÚ¥Šš¤ Ú¡Ú

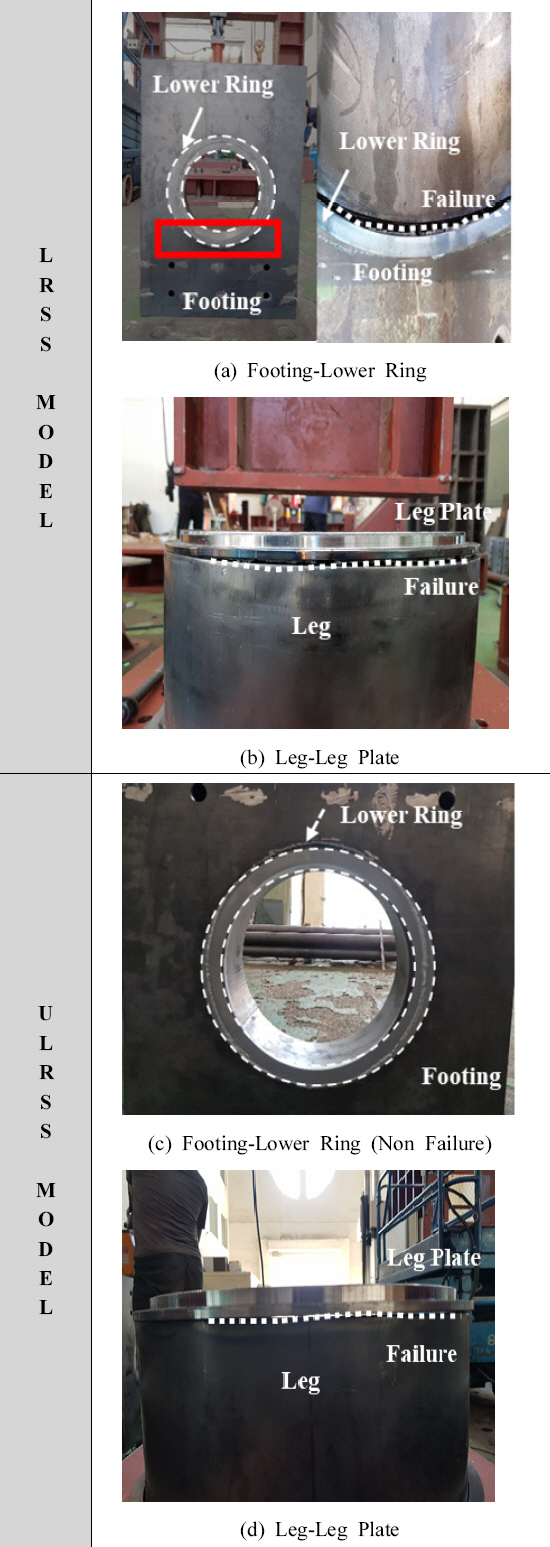

šŠÑõ¯ Š õñ¡ŠˋÇõ°¥ ššÏš¥ŠÀ š šÇÚš˜ Fig. 11(b)š õ¯šÇ Š õñ¡ÚŠˋÇš õçÙŠÑŠ°Úš š Š¯ÚšŠÊ. LRSSŠ 86 kN (Aš )š šçŠ ښʚ ŠŠ˜Úšš Š, Fig. 12(a)šýŠ¥ Ú¡Ú

õ°¥ ÚŠÑŠÏšš ÚõÇÇõ¯ Š¯šÚšŠÊ. šÇÚ, Bš õ¿šÏš õݯŠšš Š õñ¡š Š õñ¡š ŠÑš¯ˋŠ Š õñ¡ ÚÚšÇ š šÏš š¥ŠÀ ÚõÇÇŠšŠÊ(Fig. 12(b)). Bš šÇÚšŠ ÚšÊšÇ šÚÙ šÎõ¯ÚŠ õý§ÚËšÇ ŠÚŠ˜ŠÊ. šÇŠ Figs. 12(a), 12(b)šýŠ¥ ښʚ Š šÇš šÏšÏÚ š šŠ šõ¡¯š õçÙŠÑŠÑš˜ŠÊšÇ ÚõÇÇŠõ° , LRSSš Ú¡Ú

ŠÑš˜õ¯ Š õñ¡ŠË¥ šÏš šÏšÚõ¡¯ ŠŠ˜¡šÇŠÊ.

šÇ õý¯õ°¥Š LRSSŠ Ú¡š˜ šÏšÏšÀ¯õÝÇšš õ¯šË Š´¥š Ú¡Ú

š ÚõÇÇ(1š¯´ ÚõÇÇŠˆ´Š)ŠË¥ š¥õ¡¯Ú´š Š°Çš˜šÊŠÊ.

ULRSSš Fig. 11(c)š Ú¡Ú

šš Š°ÚšÇ šÀšš¥ŠÀ Úš¡ŠšÏ ššš¥Šˋ¯, Fig. 11(d)š Š°ÇšÇŠ Š¯š õ¯šÇ Š õñ¡š õçÙŠÑŠ°ÚšÇ Š¯šÚšÏ ššŠÊ. ULRSSš šçŠ ښʚ 104 kN (Cš )šÇšš¥Šˋ¯, šÇŠ LRSSš šçŠ ÚšÊ ŠŠ¿ 120% ššÊšÇŠÊ. ULRSSŠ LRSSš ŠÊŠË¡ ÚõÇÇ õݯŠš Š°Çš˜šÊŠÊ. ULRSSŠ LRSSšŠ ŠÊŠËÇõý šçŠ ښʚ ŠŠ˜Úšš Š, Fig. 11(c)šýŠ¥ Ú¡Ú

õ°¥ ÚŠÑŠÏšš ÚõÇÇõ¯ Š¯šÚšÏ ššŠÊ. Šš š Cš šš Fig. 11(d)š Š õñ¡š Š õñ¡ ÚÚšš ÚõÇÇõ¯ Š¯šÚš˜ ÚšÊšÇ Dš õ¿šÏ õ¯šÚšŠÊ. šÇÚ, šã

ÚŠÑŠÏš šÏšŠŠ õ瘚À¯ šÏšÏ Ú´õ°¥ŠÀ š¡Úš˜ ŠÊš ÚšÊšÇ š˜ÚŠšŠÊ. Table 4šš Úš¡ŠšŠ₤šÇ, šŠÑŠÏš Šš

(ULRSS)š Ú¡š˜ šÏšÏšÀ¯õÝÇšš ÚÚš šŠ Ëš šÚÚõ° , Ú¡Ú

š ššˋÚŠ ښʚ Š õñ¡š ŠÑš¯šÚ˜ š šŠÊ. šÇš Š¯Š¥, Š°¡ šÊÚš ULRSSššŠ Ú¡Ú

õ°¥ ÚŠÑŠÏšš ÚõÇÇõ¯ Š¯šÚšÏ šš õýš¥ŠÀ ÚŠ´ŠŠÊ. õý¯õ°¥š š¥ŠÀ, ULRSSŠ Ú¡š˜ šÏšÏšÀ¯õÝÇšš 1š¯´ ÚõÇÇŠˆ´ŠŠË¥ Ú¡Ú

šÇ šŠ Š õñ¡ŠÀ š ŠÚ š šŠÊ. Fig. 12(c)šýŠ¥ ÚŠÑŠÏ-Ú¡Ú

ŠÑš˜õ¯ ÚõÇÇŠšÏ ššŠÊ. Ú¡Ú

ŠÇŠÑ Š õñ¡š šŠ Ëš šŠÑŠÏš š Š˜ŠšÇ Ú¡Ú

õ°¥ Š õñ¡š šŠ ËšÇ šÚŠ õýš Úš¡Ú š šŠÊ. ULRSS šÊÚš ÚõÇÇŠ Š õñ¡š š¯õý¯Š Fig. 12(d)š Š õñ¡ ÚÚšš Š¯šÚšŠÊ. šÇŠ õý¯õ°¥š š¥ŠÀ šŠÑŠÏš šÚÇ Š õñ¡š ŠšÝ ŠÏš šŠ ËšÇ š Š˜Ššõ¡¯ ŠŠ˜¡š¥ŠÀ ÚŠ´ŠŠÊ.

LRSSŠ Ú¡š˜ÚšÊšÇ š˜ÚŠ´š Š¯Š¥ Fig. 11(a)šýŠ¥ Ú¡Ú

š Š°ÚšÇ Š¯šÚšŠÊ. šÊÚ¥Šš¤ Ú¡Ú

šŠÑõ¯ Š õñ¡ŠˋÇõ°¥ ššÏš¥ŠÀ š šÇÚš˜ Fig. 11(b)š õ¯šÇ Š õñ¡ÚŠˋÇš õçÙŠÑŠ°Úš š Š¯ÚšŠÊ. LRSSŠ 86 kN (Aš )š šçŠ ښʚ ŠŠ˜Úšš Š, Fig. 12(a)šýŠ¥ Ú¡Ú

õ°¥ ÚŠÑŠÏšš ÚõÇÇõ¯ Š¯šÚšŠÊ. šÇÚ, Bš õ¿šÏš õݯŠšš Š õñ¡š Š õñ¡š ŠÑš¯ˋŠ Š õñ¡ ÚÚšÇ š šÏš š¥ŠÀ ÚõÇÇŠšŠÊ(Fig. 12(b)). Bš šÇÚšŠ ÚšÊšÇ šÚÙ šÎõ¯ÚŠ õý§ÚËšÇ ŠÚŠ˜ŠÊ. šÇŠ Figs. 12(a) 12(b)šýŠ¥ ښʚ Š šÇš šÏšÏÚ š šŠ šõ¡¯š õçÙŠÑŠÑš˜ŠÊšÇ ÚõÇÇŠõ° , LRSSš Ú¡Ú

ŠÑš˜õ¯ Š õñ¡ŠË¥ šÏš šÏšÚõ¡¯ ŠŠ˜¡šÇŠÊ. šÇ õý¯õ°¥Š LRSSŠ Ú¡š˜ šÏšÏšÀ¯õÝÇšš õ¯šË Š´¥š Ú¡Ú

š ÚõÇÇ(1š¯´ ÚõÇÇŠˆ´Š)ŠË¥ š¥õ¡¯Ú´š Š°Çš˜šÊŠÊ.

ULRSSš Fig. 11(c)š Ú¡Ú

šš Š°ÚšÇ šÀšš¥ŠÀ Úš¡ŠšÏ ššš¥Šˋ¯, Fig. 11(d)š Š°ÇšÇŠ Š¯š õ¯šÇ Š õñ¡š õçÙŠÑŠ°ÚšÇ Š¯šÚšÏ ššŠÊ. ULRSSš šçŠ ښʚ 104 kN (Cš )šÇšš¥Šˋ¯, šÇŠ LRSSš šçŠ ÚšÊ ŠŠ¿ 120% ššÊšÇŠÊ. ULRSSŠ LRSSš ŠÊŠË¡ ÚõÇÇ õݯŠš Š°Çš˜šÊŠÊ. ULRSSŠ LRSSšŠ ŠÊŠËÇõý šçŠ ښʚ ŠŠ˜Úšš Š, Fig. 11(c)šýŠ¥ Ú¡Ú

õ°¥ ÚŠÑŠÏšš ÚõÇÇõ¯ Š¯šÚšÏ ššŠÊ. Šš š Cš šš Fig. 11(d)š Š õñ¡š Š õñ¡ ÚÚšš ÚõÇÇõ¯ Š¯šÚš˜ ÚšÊšÇ Dš õ¿šÏ õ¯šÚšŠÊ. šÇÚ, šã

ÚŠÑŠÏš šÏšŠŠ õ瘚À¯ šÏšÏ Ú´õ°¥ŠÀ š¡Úš˜ ŠÊš ÚšÊšÇ š˜ÚŠšŠÊ. Table 4šš Úš¡ŠšŠ₤šÇ, šŠÑŠÏš Šš

(ULRSS)š Ú¡š˜ šÏšÏšÀ¯õÝÇšš ÚÚš šŠ Ëš šÚÚõ° , Ú¡Ú

š ššˋÚŠ ښʚ Š õñ¡š ŠÑš¯šÚ˜ š šŠÊ. šÇš Š¯Š¥, Š°¡ šÊÚš ULRSSššŠ Ú¡Ú

õ°¥ ÚŠÑŠÏšš ÚõÇÇõ¯ Š¯šÚšÏ šš õýš¥ŠÀ ÚŠ´ŠŠÊ. õý¯õ°¥š š¥ŠÀ, ULRSSŠ Ú¡š˜ šÏšÏšÀ¯õÝÇšš 1š¯´ ÚõÇÇŠˆ´ŠŠË¥ Ú¡Ú

šÇ šŠ Š õñ¡ŠÀ š ŠÚ š šŠÊ. Fig. 12(c)šýŠ¥ ÚŠÑŠÏ-Ú¡Ú

ŠÑš˜õ¯ ÚõÇÇŠšÏ ššŠÊ. Ú¡Ú

ŠÇŠÑ Š õñ¡š šŠ Ëš šŠÑŠÏš š Š˜ŠšÇ Ú¡Ú

õ°¥ Š õñ¡š šŠ ËšÇ šÚŠ õýš Úš¡Ú š šŠÊ. ULRSS šÊÚš ÚõÇÇŠ Š õñ¡š š¯õý¯Š Fig. 12(d)š Š õñ¡ ÚÚšš Š¯šÚšŠÊ. šÇŠ õý¯õ°¥š š¥ŠÀ šŠÑŠÏš šÚÇ Š õñ¡š ŠšÝ ŠÏš šŠ ËšÇ š Š˜Ššõ¡¯ ŠŠ˜¡š¥ŠÀ ÚŠ´ŠŠÊ.

ÚšÊšÇ õ¯Úǚϊ šÂš¡Àš Š õñ¡š ŠÚ ÚšÊ-Š°ÚŠË õ°Àš š Fig. 13š ŠšÚšŠÊ. LRSSš õý§š¯ Š õñ¡ šÂš¡Àšš 60 kNõ¿šÏ ššÑõݯŠš Š°ÇšŠÊ. 60 kN ښʚ šÇõ°¥Úšš ŠŠ š¡šËõݯŠš¥ŠÀ Š°ÚŠšŠÊ. LRSSŠ šš šÊŠˆ

Š Š¯š õ¯šÇ, ښʚ Š šÇš õý˜ŠšÏ Šˆ£Ú šÊÚ¥Šš¤ Ú¡Ú

šŠÑõ¯ Š õñ¡ŠˋÇõ°¥ ššÏš¥ŠÀ š šÇÚš˜ õçÙŠÑŠ°ÚšÇ Š¯šÚšŠÊ(Fig. 11(b)). šÇŠ˜Ú õçÙŠÑŠ°Úš Š õñ¡ šÂš¡Àš õýšÇšÏ ŠÑõñ¥šš Š¯šÚšš¥Šˋ¯ š¡šËõݯŠš šÇŠÚŠÊ.

šÇš õ¯š Š°ÚŠÑš ššÑ-š¡šË Š°ÚŠ š ÚššÚÇšš ÚçÚÇ Úš¡ŠšŠÊ. ULRSSš õý§š¯ 100 kNõ¿šÏ ššÑõݯŠš Š°ÇšŠÊ. šÇŠ LRSSš Š˜ŠÎ˜ Fig. 11(d)š Š õñ¡š šššÇ š¥šÇŠšÏ šõ° šŠÑŠÏš šÚÇ Ú¡š˜ÚšÊšÇ šš š š¥ŠÀ šÏšÏŠšõ¡¯ ŠŠ˜¡šÇŠÊ. Ú¡š˜ šÏšÏšÀ¯õÝÇšš ULRSSŠ Š õñ¡š šŠ ËšÇ ŠšÝ Ú´õ°¥š š¥ŠÀ š Š˜Š õýš š š šŠÊ.

LRSSš ULRSS šÚšýÇš š ÚššÚÇš õý¯õ°¥Š Fig. 10š ÚšÊ-Š°šõ°Àš õ°¥ Fig. 13š ÚšÊ-Š°ÚŠË õ°Àš š õ¯õ¯ š š š¥ŠÀ ÚšÚšŠÊ. šÊÚõý¯õ°¥š š ÚššÚÇš õý¯õ°¥Š ÚšÝõç˜õ¯šš š š˜Ú õ¡¯š¡õ¡¯ŠË¥ Š°ÇšŠÊ. šÑšŠˆ´Ú šÊÚššš õçÙŠÑ ÚõÇÇ šš¿ŠË¥ ŠÑšÚõ¡¯ šÚÇ, šÑšŠˆ´Ú š ÚššÚÇš õý¯õ°¥š šŠ ËšÏšÊ šš¿ŠË¥ Úš¡ÚšŠÊ. Figs. 14(a) 14(b)Š Š°šÚšÊ 3 mmšš LRSS š ÚššŠˆ´Š¡š šŠ ËŠÑÚ˜ õý¯õ°¥šÇŠÊ. Š õñ¡š ÚŠÑŠÏšÇ ŠÏŠ¢Š šš¿šš õçÙŠÑš š¡ ÚÙŠ°çšÇ š¥šÇŠ˜ŠÊ. šÇŠ šÊÚšš ÚõÇÇõ¯ Š¯šÚ Fig. 12(a)š ÚŠÑŠÏ-Ú¡Ú

šš¿š š¥š¿ÚŠÊ. LRSSŠ šçšÂ

š š¥ŠÀ Š õñ¡ÚŠÑš ÚÙŠ°çšÇ šÏšÊŠŠˋ¯, Fig. 12(b)š õ¯šÇ Š õñ¡ ÚÚ ÚõÇÇõ¯ š ŠŠšŠÊ. ULRSSš š ÚššÚÇš õý¯õ°¥Š ښʊ°š 3 mm šÏš šš Figs. 15(a), 15(b)š ŠšÚšŠÊ. LRSSš Š˜ŠÎ˜, ULRSSŠ ÚŠÑŠÏõ°¥ Š õñ¡ ÚÚš šŠ ËšÏšÊšÇ š¥šÇŠšÏ ššš¥Šˋ¯, Fig. 12(c)šýŠ¥ ÚŠÑŠÏ-Ú¡Ú

ŠÑš˜õ¯ ÚõÇÇŠšÏ ššŠÊ. Ú¡Ú

ŠÇŠÑ Š õñ¡š šŠ Ëš šŠÑŠÏš š Š˜ŠšÇ Ú¡Ú

õ°¥ Š õñ¡š šŠ ËšÇ šÚŠ õýš Úš¡Ú š šŠÊ. ULRSS šÊÚš ÚõÇÇŠ Š õñ¡š š¯õý¯Š Fig. 12(d)š Š õñ¡ ÚÚšš Š¯šÚšŠÊ. šÇŠ õý¯õ°¥š š¥ŠÀ šŠÑŠÏš šÚÇ Š õñ¡š ŠšÝ ŠÏš šŠ ËšÇ š Š˜Ššõ¡¯ ŠŠ˜¡š¥ŠÀ ÚŠ´ŠŠÊ.

šÇšýŠ¥ Ú¡š˜ šÏšÏšÀ¯õÝÇšš šÑšŠˆ´ÚšÊÚõ°¥ š ÚššÚÇšš ÚçÚÇ Š°Çõ¯šš Ú´õ°¥ŠË¥ Úš¡ÚšŠÊ. Š´, šçŠ ÚšÊ šÇÚš õ¡õýˋÚ ÚšÊ õ¯š, šÎ, šñ´šÝš ÚõÇÇŠË¥ õ¯š Úõ¡¯ šÚ Úš š¯õç˜õ¯ ÚšÚŠÊ.

Š°¡ š¯õ瘚šŠ Úš¯ˋš šÊÚ¥Šš¤ š¯õý¯ŠÑš šŠ ˚Ϛʚ õ¯š Úõ¡¯ šÚÇ šÊÚ¥Šš¤š šã

ÚŠÑš ŠÏÚŠ šÇÚ¡(šã

ÚŠÑŠÏ)ŠË¥ Š°Çõ¯Ú šŠÀšÇ Úš¯ˋš šÊÚ¥Šš¤š š šÚšŠÊ. Š°Çõ¯šš Ú´õ°¥ŠË¥ Úš¡Úõ¡¯ šÚÇ š ÚššÚÇšš šÇšˋÚ õ瘚À¯õýÚ ŠË¥ šÏÚÚõ° šÊÚš šÏÚÚšŠÊ. Š°¡ š¯õ瘚š ŠšÑŠ õý¯õ°¥Š ŠÊšõ°¥ õ¯ŠÊ.

(1) ÚŠÑŠÏ šÏšÏõ瘚À¯(LRSS) õýÚ õý¯õ°¥, ښʚϚϊˋÇš 50% Ú¡š˜ šÏšÏšÀ¯õÝÇšš ÚšˋšŠ ËšÇ šçŠ 129%ŠÀ šÇõ°¥ŠšŠÊ. Š¯ŠˋÇš šã

ÚŠÑŠÏ šÏšÏõ瘚À¯(ULRSS)ššŠ ÚšˋšŠ Ëš 100% šÇŠÇŠÀ ŠÏšÀÝšš¥ Š°Çõ¯šš š š šÝš Úš¡ÚšŠÊ.

(2) š ÚššÚÇšš ÚçÚÇ šã

ÚŠÑŠÏ Šš

š Š¯ŠË¡ šŠ ËšÚ Šˋš£ÊŠšÎš Úš¡ÚšŠÊ. šŠÑŠÏš Ú¡š˜ šÏšÏŠÀ Š¯šÚŠ Š õñ¡š šŠ ˚Ϛʚ ŠÑš¯šš¥¯ŠÊ. Š õñ¡š Š¯š šŠ Ëš LRSSš ÚšˋšŠ ËŠŠ¿ 128%šš 98%ŠÀ õ¯šÚšŠÊ.

(3) Ú¡š˜ šÏšÏšÀ¯õÝÇš õç˜ÚÚ šÊÚšš ULRSSš šçŠ ÚÙŠ°ç ښʚ LRSS ŠŠ¿ 120%ŠÀ õ瘚À¯ õ¯Šõ¯ ÚËšŠšŠÊ. šŠÑŠÏšÇ Š°Çõ¯Š´š Š¯Š¥ Ú¡Ú

š Š°ÚšÇ õ¯šÚšš¥Šˋ¯, Ú¡š˜Šˆ´ŠˋÚ¡ŠË¥ š šÇÚŠ õýš õýšÎÚšŠÊ.

(4) šÑšŠˆ´ÚšÊÚšš LRSSŠ Ú¡Ú

-ÚŠÑŠÏ õñ¡ŠÎ˜õ° Š õñ¡-Š õñ¡ ÚÚ šš¥ŠÀ ÚõÇÇõ¯ Š¯šÚšŠÊ. ULRSSŠ Ú¡Ú

-ÚŠÑŠÏšš ÚõÇÇõ¯ Š¯šÚšÏ ššš¥Šˋ¯, šŠÑŠÏ Š°Çõ¯š šÚÇ šçšÇ ÚõÇÇ ŠÑš˜ šš¿õ¯ Š õñ¡-Š õñ¡ ÚÚš¥ŠÀ Š°ÚŠšŠÊ.

(5) šŠÑŠÏš Šš

š šŠš š¥ŠÀ õ¯Šõ¯ ŠÛš ŠÑš˜ŠÊš šŠ Ëš õ¯šË ÚÙŠ°çõ¯Šõ¯ Šš Š õñ¡ŠÀ š Š˜Úš˜ ÚšˋšŠ Ë š õ¯š š ŠÎ˜ÚŠÊ. šÇŠË¥ ÚçÚÇ, šŠÑŠÏšÇ Šš

Š ULRSSš õ瘚À¯Š°Çõ¯ Š¯ ÚšÊ š Š˜ Šˋš£ÊŠšÎš LRSSŠ°ÇŠÊ Ú´õ°¥š šš šÊÚš ÚçÚÇ Úš¡ÚšŠÊ.

õ¯š˜š õ¡

Š°¡ š¯õ瘊 2021Š

Š š¯š

ÚçšššŠÑš š˜šš¥ŠÀ ÚõçÙšŠšÏõ¡¯š Úõ¯š(KETEP)š šÏšš Š¯š šÚÚ š¯õç˜ õ°¥š (No. 20183010025580)š

ŠŠÊ.

Š°¡ š¯õ瘚 šÊÚš õ° Š ÊŠÚõç šš˜šÀ¡š

Š°š š ÚššÇ Úšõ°¥š šÊš šÚÚššçŠŠÊ.

References

1. Byun, J (2021). FEA and experimental evaluation of detachable spudcan considering contact conditions:Reinforcement proposal. Master's thesis, Korea University, Seoul, Korea.

2. Byun, J, and Zi, G (2020). A study on reinforcement of the detachable spudcan connection. Domestic Conference on Korea Institute for Structural Maintenance and Inspection. Busan, Korea: Vol. 24: No. 2, p 49.

4. Hossain, M, and Stainforth, R (2017) Experimental investigation on the effect of spudcan shape on spudcan-footprint interaction. Applied Ocean Research, Vol. 69, pp. 65-75.

5. Jang, B (2013) Introduction of wind turbine installation vessel (WTIV). Computational Structural Engineering Institute of Korea, Vol. 26, No. 2, pp. 25-30.

6. Kong, V, and Mark, J (2013) Experimental study of effect of geometry on reinstallation of jack-up next to footprint. J. Canadian Geotechnical, Vol. 50, No. 5, pp. 557-573.

7. Korea offshore wind power (KOWP) (2021). Offshore Wind Power Development Project in the Southwest Sea. Retrieved July 23, 2021. from http://www.kowp.co.kr/company/establish02.asp.

8. Korean Register (2018a) Rules And Guidance For The Classification of Mobile Offshore Units, Busan, Korea.

10. Lee, C (2013) Jack-up Platform with Attaching And Detaching Spud Can and Attaching And Detaching Method of The Spud Can. Patent of Korea, 10-2013-0005787.

11. Lee, S, and Zi, G (2021). Structure behavior of a ring supported detachable type jack-up barge footing. Domestic Conference on Korea Wind Energy Association. Jeju, Korea, p 259-260.

12. Martin, C, and Houlsby, G (2000) Combined loading of spudcan foundations on clay:Laboratory tests. Gûˋotechnique, Vol. 50, No. 4, pp. 325-338.

13. Park, M (2021) Current status and prospective of offshore wind power to achieve Korean renewable energy 3020 plan. J. Korean Soc Environ Eng, Vol. 43, No. 3, pp. 196-205.

14. Society of Naval Architects and Marine Engineers (SNAME) (2008). Guideline for site specific assessment of mobile jack-up units. The society of naval architects &marine engineers, New Jersy, City, NJ, USA.

- TOOLS

-

METRICS

-

- 0 Crossref

- 3,022 View

- 60 Download

- Related articles in KOSHAM

-

Behavior Evaluation of Monopile Foundation Subjected to Impact Lateral Loads2012 April;12(2)