시멘트 대체재로 소성 이회암 점토를 활용한 에코콘크리트 개발

Development of Eco-Concrete Produced with Calcined Marl Clay as Cement Replacement Material

Article information

Abstract

국내외 온실가스 발생량 증가와 환경 규제의 강화로 시멘트의 소성과정에서 발생하는 CO2 배출량을 감축시키기 위하여 시멘트 일부를 이회암 점토로 대체하여 대체 함량에 따른 내구성능을 분석하였다. 천연 포졸란 재료인 이회암 점토의 원재료 분석, 내구성능 및 내화학성을 평가하여 적정 치환율을 산정하고 보통 포틀랜드 시멘트 콘크리트(OPC)와 성능차이를 비교하였다. 이회암 점토의 적정 치환시 OPC와 유사한 성능을 보였다. 또한 치환율에 따른 CO2 배출량을 비교함으로써, 이회암 소성 점토를 활용한 경제적이고 친환경적인 에코콘크리트의 개발이 가능한 것을 제시하였다.

Trans Abstract

Because of the increase in greenhouse gas emissions and the enforcement of environmental regulations, efforts to reduce CO2 emissions continue. In this study, calcined marl clay was used as a cement replacement material to minimize CO2 emissions by reducing the cement amount used. The raw materials for marl clay were analyzed, and the durability and chemical resistance of concrete produced with marl clay were examined. From the test results, the optimum replacement ratio of calcined marl clay was determined, and the performance difference with ordinary Portland cement (OPC) concrete was identified. The performance of the eco-concrete was comparable to that of the OPC concrete containing marl clay when the cement was optimally replaced with marl clay. Furthermore, the CO2 emission for each specimen was calculated. This study demonstrated the feasibility of developing eco-friendly concrete using calcined marl clay.

1. 서 론

최근 전 세계적으로 온실가스 배출량에 대한 규제가 강화되고 있으며 이에 따라 많은 산업분야에서 온실가스의 일부인 CO2 발생량을 감축시키려는 노력이 지속되고 있다(Yang et al., 2015). 시멘트 제조 과정 중 발생하는 CO2의 양이 전체 발생량의 약 10%에 이른다고 알려져 있어(Moumin et al., 2020), 온실가스 배출의 주요 원인 중 하나라 할 수 있다. 따라서 시멘트 사용량의 일부를 대체하여 시멘트 사용량을 줄임으로서 CO2 발생량을 감축시킬 수 있는 친환경 에코콘크리트 개발에 대한 관심이 지속적으로 증가하고 있는 추세이다.

시멘트를 대체하기 위한 재생 재료 및 친환경 재료에 관한 연구가 많이 진행되고 있으며(Thomas et al., 2019), 특히 폐자원으로부터 순환 재료로 사용될 수 있는 플라이 애쉬, 고로 슬래그 및 실리카 퓸에 대해서는 상용화 단계에 이를 정도로 심도 있는 연구가 진행되어 있다(Roy et al., 2001). 하지만 기존 콘크리트 대체재의 활용이 증가함에 따라 산업 폐기물 혼화재의 재활용 비율이 포화상태에 다다르고 있어, 새로운 대체재의 개발이 필요하다.

폐자원 외에도 천연 점토를 사용한 다양한 연구들이 진행되고 있다(Schulze and Rickert, 2019; Bullerjahn et al., 2020). 점토 광물은 크게 Kaolinite, Smectite, Illite 계열로 나눌 수 있다. 대표적인 소성 점토인 메타카올린(metakolin, MK)은 높은 순도의 Kaolinite로 구성되어 있으며, 적정 치환 시 강도 증진 및 내부 구조 개선에 따른 내화학성 증진 등 모르타르 및 콘크리트의 성능을 향상시킨다. MK뿐만 아니라 LC3 (Limestone Calcined Clay Cement) 프로젝트와 같이 소성 점토에 대한 관심과 심도있는 연구들이 전세계적으로 지속되고 있다. 본 연구에서는 소성 점토 중 하나인 이회암 점토를 대상 재료로 선택하여, 포졸란 재료로서의 사용성을 확인하고자 하였다.

이회암 점토(marl clay)의 경우 상대적으로 산업적 이용가치가 낮아 가격 면에서 높은 경쟁력을 가지고 있는 천연 포졸란 재료이다(Danner, 2013). 이를 통해 시멘트를 이회암 점토로 치환하여 경제적으로 CO2 발생량을 감축 시킬 수 있다. 이회암 점토는 재료의 불균질성으로 사용이 어려워 다른 생산물의 부산물로 취급하였으나, 메타카올린의 원료인 Kaolinite와 Smectite를 함유하고 있다. 비록 Smectite는 Kaolinite에 비해 상대적으로 반응성이 낮지만, 소성 과정을 거치면 잠재수경성을 가지게 되어 효과적인 시멘트 대체재로서의 활용이 가능하다(Poon et al., 2006; Scrivener et al., 2018).

이회암 점토의 포졸란 재료로서의 활용가능성에 관한 연구는 Danner (2013)와 Danner et al. (2018)에 의해 심도있게 수행되었다. 기존 연구에서는 이회암 점토를 혼화재로 사용하였을 때의 화학적 분석 및 기계적 물성에 대한 분석이 수행되었다. 또한 다양한 종류의 점토와의 비교 및 소성 온도에 따른 비교를 통해, 효과적인 이회암 점토의 내구성 평가 혹은 CO2 저감 효과 등의 분석은 수행되지 않았다. 따라서 본 연구에서는 기존에 수행된 연구를 바탕으로, 이회암 점토를 포졸란 재료로써 국내에서의 적용 가능성을 평가하였다.

일반적인 시멘트 제조공정은 약 1,450 ℃의 온도로 소성이 이루어지는데, 이회암 점토의 경우 700~900 ℃의 소성온도로 공정을 하기 때문에, 이때 발생하는 CO2 발생량을 시멘트 제조시보다 크게 감축할 수 있다(Dhandapani et al., 2018). 본 연구에서는 천연재료인 이회암 점토를 시멘트 대체 재료로 사용하여, 내구성능을 고려한 경제적인 친환경 에코콘크리트를 개발하고자 하였다.

2. 원재료 분석

2.1 원재료 특성

이회암 점토란 석회질 성분이 함유된 침전암의 일종이며, 기존 건설재료 산업분야에서는 시멘트의 제조 공정에 활용되거나, 공정과정을 거쳐 메타카올린으로 재공정하여 산업현장에서 사용되고 있다.

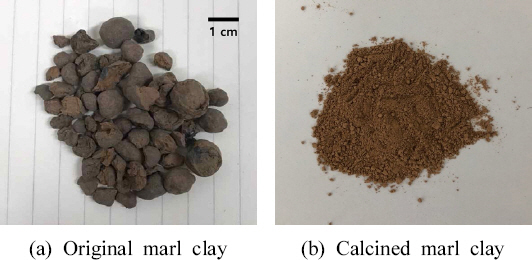

이회암 원재료는 굵은 골재와 같은 형상(Fig. 1(a))이며 원재료의 특성상 입도가 불균질한 것을 볼 수 있다. 이를 소성 및 분쇄공정을 거쳐 분말형상(Fig. 1(b))으로 만들어 실험을 수행하였다.

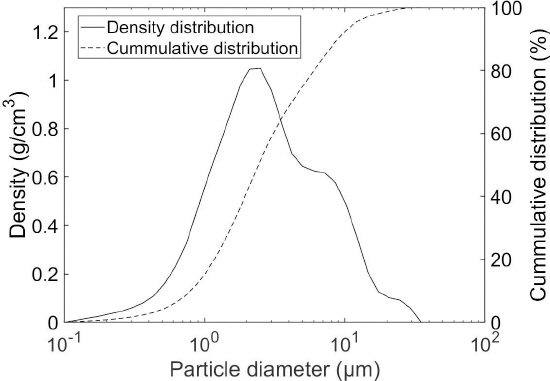

이회암 점토의 소성은 일반적으로 소성점토(calcined clay)들의 소성범위(700~900 ℃)인 750 ℃에서 이루어졌으며, 이를 통해 잠재수경성을 내포한 포졸란 재료로 가공된다(Barbhuiya et al., 2015). Fig. 2는 분쇄된 이회암 점토의 입도 분포 특성(particle size distribution, PSD)이다. 평균 입경은 3.58 µm, 진밀도는 2.69 g/cm3이며, 보통 포틀랜드 시멘트의 평균 입경인 10.6 µm보다 작은 것으로 확인되었다. 수화과정이 진행됨에 따라 미세공극의 개선이 될 것으로 예상된다.

2.2 원재료의 성분 조성

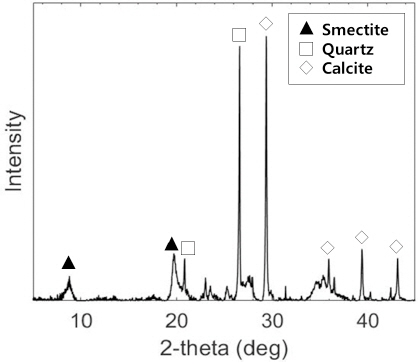

이회암 점토의 시멘트 대체재로서 적정성을 판단하기 위하여 원재료의 X-선 회절분석(X-ray diffraction, XRD), X-선 형광분석(X-ray fluorescence, XRF)과 같은 화학적 분석을 실시하였다. Fig. 3은 이회암 점토 원재료의 XRD 결과이며, Cu-Kα 필터를 사용하여 5~45°의 범위를 0.02° 간격으로 측정하였다. 검출된 대표적인 성분으로 Smectite와 Quartz 등이 있다. Smectite는 점토 광물 성분이며, 대표적으로 Montmorillonite와 같은 규산염 광물들이 속해 있다. Quartz는 SiO2로 구성된 화합물로 분자결합구조가 안정화되어 있기 때문에 상대적으로 XRD 내의 intensity 값이 높게 나타났다.

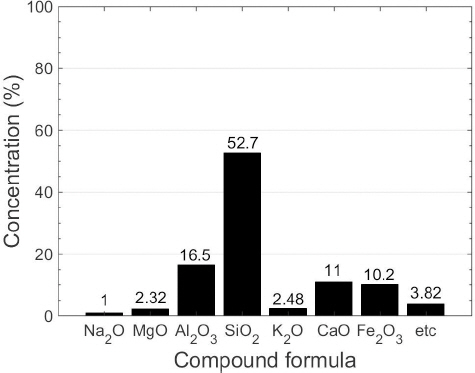

천연 포졸란 재료인 이회암 점토는 Si 및 Al의 함량이 매우 높기 때문에(Fig. 4), C-S-H의 Ca/Si 및 Ca/(Si + Al) 비율은 일반 콘크리트 대비 낮아진다(Richardson, 1999). 또한 Al의 높은 함량으로 인해 1차 포졸란 반응인 CH와 유리질 실리카(Si 계열) 반응 외에도, Al 계열과의 반응을 통한 C-A-H 수화물 역시 2차 포졸란 반응으로 생성된다(Mindess and Young, 2002).

3. 실험 방법 및 결과

3.1 실험개요

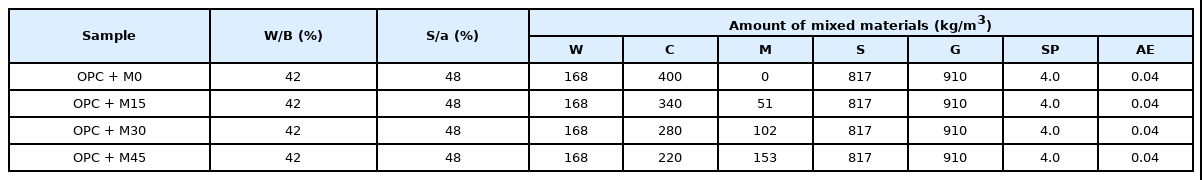

원재료 분석을 바탕으로 설계 강도 27 MPa를 만족하는 콘크리트 공시체를 제작하기 위해 Table 1과 같은 배합설계를 하였다. 물-바인더비(W/B)는 42%, 잔골재율(S/a)은 48%로 설정한 후, 이회암 점토의 부피 치환율을 각각 보통 시멘트의 0%, 15%, 30%, 45%씩 대체하여 콘크리트 시편을 제작 하였다. 이회암 점토가 보통 시멘트에 비해 점성이 높아 시공성이 떨어지는 점을 고려하여, SP제 및 AE제를 사용하여 워커빌리티를 확보하였다.

슬럼프 측정을 실시하여, 목표 슬럼프(150 mm)를 만족하도록 타설하고 수중양생을 실시하였다. 제작된 시편으로 이회암 점토의 시멘트 대체재로서의 가능성을 확인하고 최적 배합비를 산정하여, 치환율이 내구성(탄산화 저항성)에 미치는 영향을 분석하였다.

3.2 압축강도 및 탄성계수

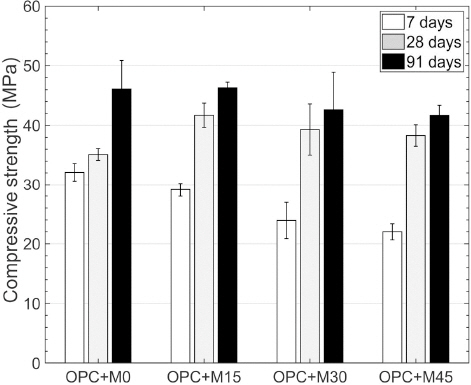

압축강도는 양생 7, 28, 91일의 강도를 측정하였다. Fig. 5는 실험을 통해 얻은 압축 강도 결과이다. 초기강도의 경우, 보통 시멘트만 사용된 경우가 성능이 좋았으며, 치환율이 증가함에 따라 강도가 감소하는 경향을 나타냈다. 이는 C3S와 C3A의 수화에 따른 초기 강도 발현의 영향으로, 보통 시멘트가 이회암 점토에 비해 더 많은 CaO 성분을 가지고 있어서 발생하는 차이로 판단된다.

28일 강도의 경우, 이회암의 치환율이 증가함에 따라 강도상승률이 높게 나타났으며, 포졸란 반응에 의한 직접 강도 발현시기(수화 3~14일)와 유사한 것으로 보아 포졸란 반응에 의한 결과로 판단된다. 그 결과 OPC에 비해 강도가 높았으며 15% 치환율의 강도가 가장 높게 나타났다. 시간이 지남에 따라 91일 강도는 이회암 점토가 15% 치환이 됐을 때, OPC와 비슷하거나 향상된 강도를 보였다. 이는 SiO2 함량이 높은 혼화재를 사용할 때 나타나는 현상으로 이회암 점토로 보통 시멘트가 치환됨에 따라 OPC에 비해 Ca/Si비가 감소하게 된다(Elsalamawy et al., 2020).

메타카올린의 경우, 적정 치환율을 10~15%로 선정하는 점에서 유사한 거동을 보인다. 적정 치환율 이상의 시편들은 강도 저하 경향이 나타났는데, 배합내의 CaO의 함량이 달라 Portlandite (Calcium Hydroxide, CH) 생성량의 차이가 발생하여 포졸란 반응 및 수화작용의 수요를 충족시키지 못하여 생긴 현상으로 판단된다(Dhinakaran et al., 2012).

탄성계수는 압축강도 측정 시 스트레인 게이지를 활용한 변위측정법으로 측정하였으며, ACI-318을 참고하여 시간 경과에 따른 변위-응력 그래프를 통하여 할선탄성계수를 얻었다(Table 2). 탄성계수는 28일, 91일 측정을 하였으며, 압축강도가 OPC와 유사한 이회암 점토 15% 치환 콘크리트(OPC + M15)의 탄성계수가 OPC과 비슷하거나 높았다.

3.3 열중량분석

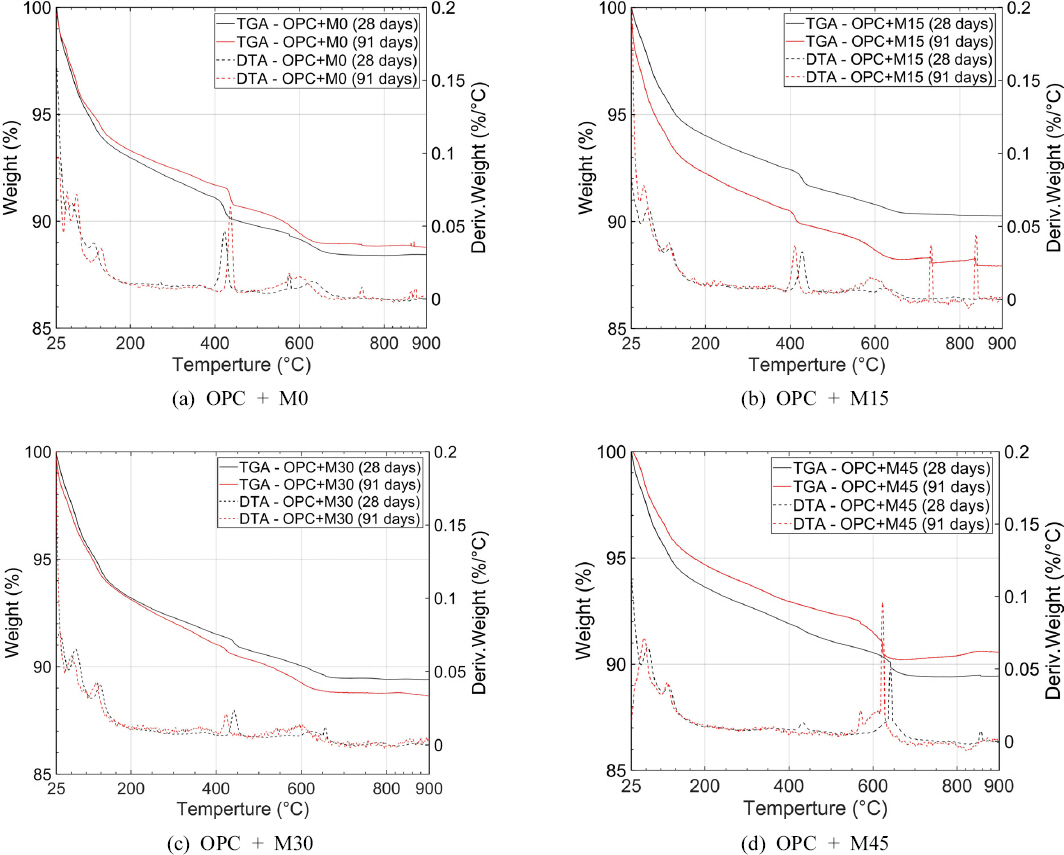

열중량분석(thermogravimetric analysis, TGA)은 승온 조건에 따른 시편의 중량 손실량을 측정하는 실험이다. 온도범위 및 분당 온도증가량을 설정하여 시편의 중량 손실을 확인하는데, 본 실험에서는 수화 28일, 91일 시편을 25~900 ℃ 범위까지 분당 10 ℃씩 증가시켜 실험을 실시하였다. 추가적으로 시차열분석(differential thermal analysis, DTA) 실험을 진행함으로서 기준물질과 시료의 온도 차이를 측정하여 열량의 변화, 즉 중량감소 구간을 특정할 수 있도록 하였다. 콘크리트 시편의 경우, 승온에 따라 탈수반응 및 산화반응에 의한 중량감소가 발생하며 C-S-H 및 공극수, CH, 탄산칼슘에 해당하는 중량손실구간 등을 확인할 수 있다.

해당 구간의 발생하는 화학변화를 Eq. (1)과 같이 몰 질량 변화를 통해 해당 물질의 중량 감소율을 분석할 수 있다(Benosman et al., 2012).

WLCH = CH mass loss related to H2O

WMCH = atomic mass unit of CH

WMM = atomic mass unit of H2O

Fig. 6은 각 시편들의 수화 28일, 91일 TGA/DTA 그래프이다. 크게 세 구간의 질량감소구간이 발생하는데, 100~200 ℃ 구간의 경우 공극수 및 C-S-H의 탈수반응에 의한 중량감소가 발생한다. C-S-H에 대한 정확한 분자식은 아직까지 결정되지 않았으며, TGA 온도 범위도 일정하지 않아 중량 감소율을 특정하기 힘들다. 400~550 ℃구간의 경우, CH의 산화에 의한 수산화기의 분리로 인해 중량감소가 발생하게 되며, 위의 식을 통해 몰 질량을 환산하면 Table 3의 결과를 도출 할 수 있다.

OPC + M0가 가장 많은 CH 잔존율을 나타났으며 이회암 점토의 치환율이 증가함에 따라 잔존율이 낮게 나타났다. 시간경과에 따른 CH 감소율은 이회암 점토 치환율이 증가함에 따라 증가했으며, 포졸란 반응에 따른 CH 소비에 기인한 현상으로 판단된다(Zhou et al., 2017). 28일 재령일의 CH 잔존율을 통해 7일과 28일 사이의 강도 증가 폭이 치환율에 따라 증가하는 결과를 설명할 수 있다.

TGA/DTA 결과에서 600 ℃ 근처 Calcite (CaCO3)의 잔존량을 확인할 수 있다. 28일 및 91일 재령일의 경우, 해당 구간에서 많은 양의 Calcite을 확인할 수 있다. Calcite는 이회암 점토의 주 성분 중 하나로, 많은 양의 이회암 점토가 CH의 조기 소진으로 인해 잔존해있는 것으로 볼 수 있다. 따라서 이회암 점토의 사용량이 증가하여도 압축강도가 계속하여 증진되지 않고, 특정한 치환율 이상에서는 이회암 점토가 반응에 참여하지 않아 포졸란 반응에 의한 영향이 효과적으로 발현되지 않는다고 볼 수 있다.

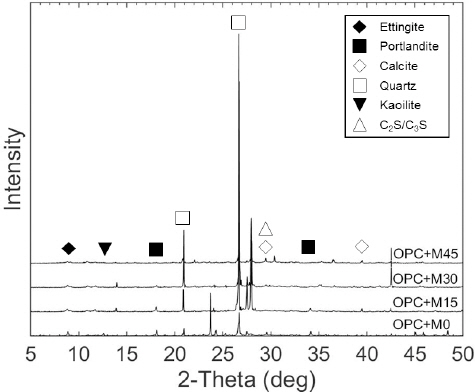

3.4 X-선 회절분석

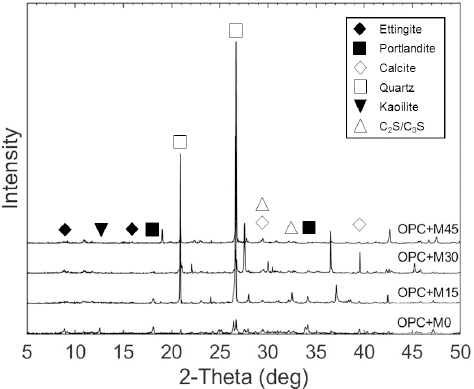

원재료 XRD와 동일한 실험조건으로 수화 28일, 91일 측정을 실시하였다(Figs. 7, 8). 이회암 점토의 치환에 의한 새로운 성분의 생성은 확인되지 않았다. 포졸란 반응에 의해 생성되는 C-S-H의 경우, 비결정성 물질이기 때문에 XRD를 통한 뚜렷한 확인이 불가하다. Quartz의 경우, 전체적인 intensity가 높게 측정이 되었는데 결정성이 강하며, 이회암 점토의 주요함량의 많은 비중을 차지하므로 많은 양이 잔존하고 있는 것으로 판단된다(Shafiq et al., 2015).

치환율이 증가함에 따라 CH의 intensity가 감소하는 것을 확인할 수 있었다. 시간이 지남에 따라 포졸란 반응에 의한 지속적인 CH의 소비가 발생하여 잔존율의 차이가 발생한 것으로 판단된다. Kaolinite는 이회암 점토의 소성과정을 거침에 따라 XRD를 통한 확인이 어려워진다(Amin et al., 2016). Ettringite의 경우, XRD 분석의 수화시기가 중장기인 점을 고려하면 초기강도발현 이후 반응을 하지 않고 잔존해 있는 것으로 판단되며, 이회암 점토의 치환율이 증가함에 따라 Ettringite의 intensity가 감소하는 것으로 판단된다.

3.5 탄산화 촉진실험

콘크리트의 경우, pH가 약 13.5~14.5의 강알칼리성을 띄게 된다. 탄산화에 의한 콘크리트의 중성화는 철근 부식을 유발시키며, 콘크리트 내부에서 발생하는 중성화 화학반응은 Eq. (2)와 같다.

콘크리트 구조물이 이산화탄소에 장기간 노출됨에 따라 내부의 CH가 탄산칼슘으로 변환되는데 이는 산성비나 제설제와 같은 열화요인으로부터 콘크리트 내부에 배근된 철근의 부동태피막의 손상에 영향을 준다(Parrott, 1990). 이러한 열화에 대한 내화학성 평가하기 위해 탄산화 촉진실험을 실시하였다.

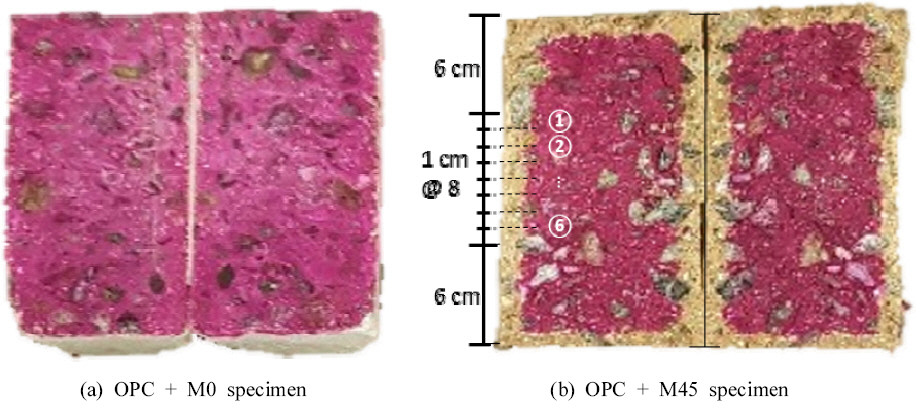

탄산화 촉진실험은 온⋅습도 및 이산화탄소 농도를 조절 할 수 있는 챔버를 이용하는 KS F 2584 규정을 기준으로 실시하였다. 규정에서 콘크리트 공시체는 탈형 이후, 4주간 수중양생을 거친 다음, 온도 (20 ± 2)℃, 상대습도 (60 ± 5)%, 이산화탄소 농도 (5 ± 0.2)%의 챔버를 이용하여 28일, 56일의 촉진을 실시한다. 탄산화 깊이 측정은 KS F 2596을 기준으로 하여 공시체 단면부로부터 60 mm 떨어진 위치에서 할렬하여 페놀프탈레인 1% 수용액을 살포하여 변색된 깊이를 측정한다. 이를 통해 공시체의 표면부로부터 변색된 깊이까지의 깊이를 측정하여 탄산화 저항성을 평가하였다. Fig. 9와 같이 시편 높이 방향으로 60 mm 떨어진 지점부터 10 mm 간격으로 여섯 지점의 탄산화 깊이를 측정하였다. 그 중 골재에 의해 탄산화 깊이가 영향을 받은 위치를 제외한 지점들(5개 내외)에서의 평균값으로부터 탄산화 깊이 결과를 도출하였으며, 총 두 개의 시편으로 얻은 평균 탄산화 깊이를 분석에 사용하였다.

탄산화 촉진실험 결과, 이회암 점토의 치환율이 증가함에 변색 깊이가 증가하는 경향을 보였다(Fig. 10). 이는 배합 시 원재료 구성성분에서 CaO의 함량차에 의한 차이로 보인다. 또한, 촉진기간이 증가함에 따라 탄산화 깊이는 증가하였으며, 치환율이 높아질수록 탄산화 깊이가 증가하였다. 이는 포졸란 반응에 의한 CH의 지속적인 소비가 이루어져, CH의 잔존량의 차에 의한 선행 연구결과와 일치한다(Khan et al., 2020). 콘크리트의 강도가 30% 치환율 이상에서 급격히 저하되므로(Fig. 5), 강도와 내구성을 고려하면 치환율 15%가 적정한 것으로 판단되었다.

3.6 CO2 배출량 비교

이회암 점토가 시멘트를 치환한 경우의 CO2 저감 효과를 확인하기 위해 시멘트 및 이회암 점토의 톤(tonne) 당 CO2 배출량을 비교하였다. MK 및 이회암 점토는 모두 시멘트 소성 온도인 1,450 ℃ 보다 현저히 낮은 750 ℃ 내외의 온도에서 소성된다(Danner et al., 2018). 시멘트에 비해 낮은 소성 온도로 인해 소성 시 발생하는 CO2 양이 감소하는 결과를 기대할 수 있다. 본 연구에서 사용한 소성 이회암 점토의 CO2 배출량에 대한 연구 결과는 보고된 바 없기 때문에 대표적인 소성 점토인 메타카올린(MK)의 정보를 사용하여 개략적인 비교를 진행하였다.

Maddalena et al. (2018)에 의하면 CO2 배출량은 각 재료의 운송 시 발생하는 CO2 양에 재료를 생산할 때 발생하는 CO2 양을 합하여 계산할 수 있다. tonne 당 총 CO2 배출량(GHG, kg)은 아래와 같이 계산할 수 있다:

여기서, i는 구성 성분의 수, mi는 각 재료들의 양(tonne), di는 재료의 운송 거리(km), ei는 운송 시 발생하는 km 당 CO2 배출량(kg CO2/(km tonne)), pi는 생산 과정 중에 발생하는 CO2 배출량(kg⋅CO2/(km⋅tonne))을 의미한다. 본 연구에서는 운송 시 발생하는 CO2 배출량은 고려하지 않고, 소성 온도가 다른 두 재료(시멘트, 이회암 점토)의 생산 과정에서 발생한 CO2 배출량만을 계산하여 배합비 별 CO2 저감 효과를 평가하였다.

시멘트 및 이회암 점토(MK로 계산)의 소성 가공 시 발생하는 CO2 배출량은 각각 750 kg CO2/tonnes 및 236 kg CO2/tonne로 보고된다(Maddalena et al., 2018). 물의 첨가로 인해 발생하는 CO2 발생량은 매우 미비하여 무시될 수 있다. Table 1에 제시된 배합비로부터 1 m3의 콘크리트 시편을 제작할 때 발생하는 CO2 배출량을 비교할 수 있다. 특히 이회암 점토를 치환한 시편(OPC + M**)과 OPC + M0 시편의 골재 사용량은 동일하므로, 시멘트와 이회암 점토 사용량의 차이에 의한 CO2 배출량을 비교하였다.

OPC + M0 시편의 경우, 약 300 kg CO2/m3이 시멘트 및 이회암 점토 생산 시 발생한다. 시멘트가 이회암으로 더 많이 치환될수록 CO2 배출량은 더욱 감소하며, 이회암 점토가 45% 치환이 된 OPC + M45의 경우 201.11 kg CO2/m3이 배출되는 것으로 계산되었다. 위의 계산 방법은 시멘트 및 이회암 점토의 운반 등 CO2 배출에 영향을 주는 다른 요소를 고려하지 않고, 재료의 소성 시 발생하는 CO2 양만을 비교한 결과이다. 이러한 비교를 통해, 이회암 점토로 시멘트를 45% 치환한 경우 약 2/3 수준으로 CO2 배출량을 감소시킬 수 있음을 확인하였다. 이회암 점토의 치환율이 높을수록 친환경 에코콘크리트로써 활용 가능성은 높아지지만, 강도 및 내구성 등과 같은 사용성과 관련된 분석 결과를 함께 고려하여 최적의 치환율을 결정해야 한다. 본 연구에서는 다양한 지표들(강도, 내구성, CO2 배출량)을 모두 고려한 최적 배합설계를 제안하지는 않았으나, 추후 연구를 통해 사용성과 친환경성이 모두 고려된 최적 배합설계 방법을 제시하는 것이 필요하다.

4. 결 론

본 연구는 천연 포졸란 재료인 이회암 점토의 시멘트 대체재로서의 성능평가 및 친환경 에코콘크리트 개발을 위하여 진행되었다. 본 연구를 통해 소성 이회암 점토를 시멘트 대체재로 사용한 에코콘크리트의 개발 및 활용 가능성을 확인하였다. 기존 포졸란 재료보다 장기 재령 강도 발현 측면에서는 뚜렷한 효과가 확인되지 않았으나, 산업 폐기물 재활용의 포화 상태로 인해 새로운 대체재가 요구되는 시점에 소성 이회암 점토를 포졸란 재료로 활용 가능함을 본 연구를 통해 확인하였다.

(1) 초기강도발현은 보통 시멘트만으로 제작된 콘크리트의 경우가 이회암 점토를 치환한 콘크리트 보다 높게 나타났으나, 포졸란 반응에 의한 강도발현시기 이후의 강도는 이회암 점토를 15% 치환할 시 성능이 향상 되었다. 이회암 점토를 혼입한 콘크리트의 7일 압축강도는 보통 시멘트로 제작한 콘크리트의 7일 압축강도에 비해 다소 낮았으나, 28일 강도는 더 높았다. 장기재령(91일)의 경우, OPC와 비교 시 유사한 강도를 나타냈다. 탄성계수도 또한 비슷한 경향을 보였다.

(2) TGA/DTA를 통하여 CH의 함량을 분석한 결과, 이회암의 치환율이 높아질수록 CH의 함량이 적게 나타났다. 이는 원재료 내의 CaO 함량차에 의한 CH의 생성량의 차이도 있지만, 포졸란 반응에 의한 CH의 소비가 발생한 것으로 확인된다.

(3) 탄산화 촉진실험으로 이회암 점토의 치환율이 높아질수록 탄산화 저항성이 저하되어 탄산화 깊이가 증가하는 것을 확인하였다. 이는 이회암 점토의 특성에 기인한 CH의 소비에 따른 pH의 저하가 요인으로 판단된다. 이회암 점토로 30% 이상 치환된 콘크리트의 강도가 저하되는 것을 고려하면 15% 치환율이 강도와 탄산화에 대한 내구성을 고려한 최적의 치환율이라 판단된다.

(4) 이회암 점토의 시멘트 치환율이 증가할수록 CO2 배출량은 현저히 감소하는 것을 확인하였다. 특히 45% 치환의 경우 OPC와 비교하여 약 2/3 수준으로 CO2 배출량을 감소시킬 수 있다. 본 연구에서는 이회암 점토 소성 시 CO2 배출량은 대안적으로 메타카올린의 배출량으로 선정되었다. 추후 연구를 통해 이회암 점토 자체의 소성 시 발생하는 CO2 양을 확인하여 보다 정확한 비교와 분석이 요구된다. 또한 사용성(강도, 내구성 등)과 친환경성을 모두 고려한 최적 배합설계 방법을 제시하는 후속 연구도 진행하고자 한다.

감사의 글

본 연구는 한국수력원자력(주)에서 재원을 부담하여 연세대학교에서 수행한 연구결과입니다(No.2019-기술-01). 또한 본 연구는 2019년 연세대학교 대학원 연구장학금지원에 의해 수행되었습니다.