2,040 MPa급 고강도 강선을 활용한 고성능 낙석⋅토석 대책시설용 링형 포획망 개발 연구

A Study on the Development of Ring-Net using 2,040 MPa High Strength Steel Wire for Rockfall and Debris-Flow Barriers

Article information

Abstract

본 연구에서는 100% 해외 기술이 적용되고 있는 고성능 낙석방지울타리 및 토석류 대책시설용 Ring-Net 시스템의 국산화를 위하여 Ring-Net System의 주요 구성요소인 링형 포획망 개발연구를 수행하였다. 개발된 링형 포획망은 직경 2.8 mm의 2,040 MPa급 고강도 강선을 활용하여 제작되었으며, 시뮬레이션과 실물성능시험을 통해 성능을 검증하였다. 그 결과 개발된 7~19/2.8/300 링형 포획망의 3-Ring 파단하중은 79.8~329.0 kN, 3-Ring의 에너지 저감능력은 2.9~8.7 kJ로 분석되었으며, 기존 직경 3.0 mm의 1,770 MPa급 강선으로 제작되는 링형 포획망의 성능과 대등한 것으로 분석되었다. 그러나 기존 기술대비 약 13% 저감된 자중으로 제작할 수 있기 때문에 고성능 낙석방지울타리의 경량화 및 시공성 향상에 유리할 것으로 판단된다.

Trans Abstract

In this study, research was conducted on the development of Ring-Net, a major component of the Ring-Net System for the localization of a high-level debris-flow barrier, which is fully applied with foreign technology. Ring-Net was constructed using the 2,040 MPa class high-strength steel wire with a 2.8 mm diameter,. Its performance was verified through simulation and a 3-Ring Test (ETAG 027). As a result, the 3-Ring breaking load of 7-19/2.8/300 Ring-Net was analyzed to be 79.8-329.0 kN. The 3-Ring energy dissipating capacity was 2.9-8.7 kJ, which is equivalent to the performance of the Ring-Net made of 1,770 MPa class wires with a 3.0 mm diameter. However, since it can be manufactured with a 13% weight reduction compared to the existing technology, it is believed to be advantageous for lightening the high-level Rockfall & Debris Barrier and improving its construction capability.

1. 서 론

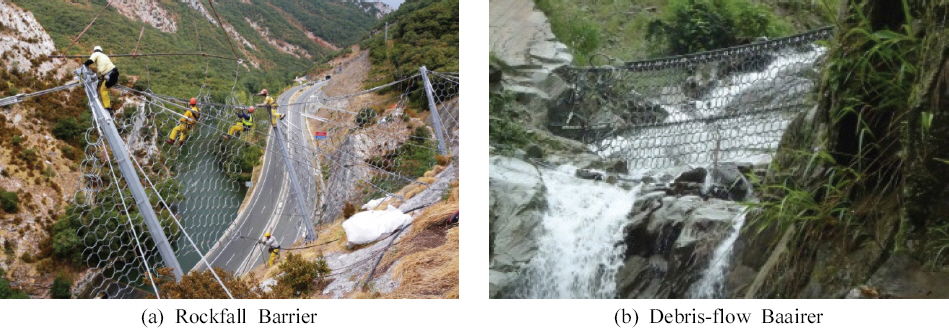

낙석방지울타리는 도로, 철도, 건축물 등의 시설물을 낙석으로부터 방호하기 위하여 설치하는 시설물로 낙석방지시설의 20% 이상을 차지하고 있는 것으로 알려진 공법(KICT, 1999)으로서 설계 및 시공성의 간편함에 따라 매우 활발하게 적용되고 있다. 낙석방지울타리에 관한 기준은 낙석⋅토석 대책시설 설계기준(MOLIT, 2016a), 건설공사 비탈면 설계기준 및 표준시방서(MOLIT, 2016b), 도로안전시설 설치 및 관리지침(MLTM, 2008)에서 명기하고 있으나 방호성능 48, 61 kJ에 상응하는 표준형의 낙석방지울타리에 국한되고 있다. 그 이상의 방호성능을 갖는 고성능 낙석방지울타리에 관한 기준은 따로 마련되어 있지 않으며, 낙석방지울타리의 흡수가능에너지는 낙석방지울타리를 구성하는 각각의 부재의 최소 흡수에너지의 합으로 계산하거나 실물 성능평가시험을 실시하고 그 결과를 설계에 이용하여야 한다고 명기하고 있다. 그러나 위와 같은 방호성능 48, 61 kJ급 표준형 낙석방지울타리는 미국, 일본, 유럽 등에서 요구하는 낙석방지울타리의 방호성능 최대 5,000 kJ급에 비해 방호성능이 매우 낮은 상황이며, 관련 실물 성능평가시험 방법과 시험장이 마련되어 있지 않아 국내의 고성능 낙석방지울타리에 대한 연구개발은 매우 미흡한 실정이다.

특히, 국내에서는 실물 성능평가시험을 통해 방호성능이 검증된 낙석방지울타리와 표준형 낙석방지울타리 이상의 고성능 낙석방지울타리의 부족으로 인하여 낙석 발생으로 인한 피해사례가 지속적으로 발생하고 있으며(Fig. 1), Kim et al. (2015)은 국내에서 발생한 17개소의 낙석피해사례를 바탕으로 낙석에너지를 검토한 결과 26~1,372 kJ 범위에서 평균 307 kJ로 분석됨에 따라 이를 바탕으로 국내에 적합한 낙석방지울타리를 50~1,500 kJ의 9등급으로 분류하는 것을 제안하기도 하였다.

본 연구는 고성능 낙석방지울타리 개발을 위하여 국내외적으로 고성능 낙석방지울타리 및 토석류 포획망에 가장 많이 활용되고 있는 Ring-Net System (Fig. 2) 개발을 위한 사전연구로 수행되었다. 특히 기존 1,770 MPa급 3.0 mm 강선으로 제작되는 링형 포획망 대비 경량화를 목표로 2,040 MPa급 2.8 mm 강선을 활용하여 링형 포획망 개발을 시도하였으며, 개발된 링형 포획망에 대한 시뮬레이션 및 실물시험을 통해 그 성능을 평가하였다.

2. 링형포획망의 정의 및 시험 방법

2.1 고성능 낙석방지울타리 시스템

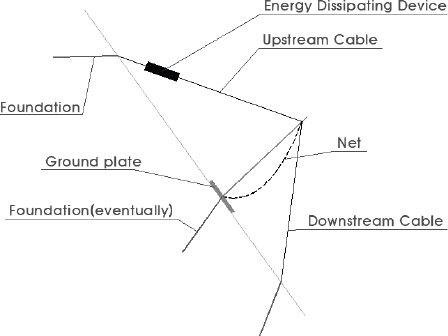

유렵과 미국의 경우 고성능 낙석방지울타리 관련 기준인 ETAG 027 (EOTA, 2008), NCHRP 24-35 (AASHTO, 2015)에 의거하여 방호성능 100~5,000 kJ에 해당되는 9등급의 낙석방지울타리를 규정하고 있으며, 고성능 낙석방지울타리 시스템은 네트(NET), 케이블(Cable), 지지부(Foundation), 지주(Post), 에너지 감쇄장치(Energy Dissipating Device) 등으로 구성된다고 정의하고 있다(Fig. 3).

이 중 주요 구성요소 중 하나인 NET의 경우 Fig. 4와 같이 강선, 와이어로프 등을 이용하여 제작하고 있으나 일반적으로 직경 3.0 mm의 1,770 MPa급 강선을 활용하여 제작된 링형 포획망을 활용하고 있으며, 국내에서도 3.0 mm의 1,770 MPa급 강선을 활용한 링형 포획망의 적용과 연구개발이 시도된바 있다.

2.2 링형 포획망 시험기준 및 거동 양상

고성능 낙석방지울타리와 고성능 낙석방지울타리를 구성하는 요소자재들의 시험기준은 ETAG 027에서 상세히 규정하고 있으며, 고성능 낙석방지울타리를 구성하는 링형 포획망에 관한 시험방법에 대해서도 서술하고 있다.

ETAG 027에서 규정하는 링형 포획망 시험은 3개의 링으로 제작된 체인형태의 시편으로 수행하며(3-Ring Test), 시편의 양단은 링을 구성하는 시편 직경의 4배 이상의 직경을 갖는 지그(최소 50 mm)로 체결하도록 하고 있다. 시험 전 시혐시편의 고정과 시스템 안정화를 위해 약간의 장력을 가하였다가 시험 시작 전 장력을 0으로 세팅하도록 하고 있으며, 시편이 파단될 때까지 2 mm./s의 속도로 긴장력을 재하하여 시험을 수행하도록 하고 있다(Fig. 5).

위와 같은 시험방법은 준정적시험(Quasi-Static Test)으로 불리며, 일반적인 시험 결과는 3-Ring 시편 파단까지(Point B, FB) Fig. 6과 같은 양상을 띠는 것으로 알려져 있다. 시험결과 하중-변위 그래프는 초기 선형거동 구간(φ1 기울기 구간)과 후기 선형거동 구간φ2 (기울기 구간)을 갖는데 초기 선형거동 구간은 3-Ring 시험시편에 인장하중이 작용하면서 3-Ring을 구성하는 원형 링이 타원형으로 기하학적 변형되는 구간이며, 후기 선형거동 구간은 3-Ring 시험시편이 하중 작용에 따라 탄소성 거동을 보이는 구간이다. 그러나 실제 3-Ring Test시 초기 선형거동구간과 후기 선형거동구간의 변위점(Point A, FA)은 명확히 구분되어지지 않는데 이는 3-Ring을 시험시편을 구성하는 소선들이 응력 분포에 따라 재배치되며, 3-Ring 시편을 구성하는 소선에 따라 하중 전이 시점이 달라 점진적으로 거동이 변하기 때문이다.

한편, 3-Ring Test 후 도식화된 하중-변위 그래프에서 면적(Fig. 6의 빗금영역)은 다음 Eq. (1)에 의하여 3-Ring 시편이 감쇄할 수 있는 에너지로 정의할 수 있다.

여기서, W = 에너지(kJ)

F = 힘(kN)

S = 이동거리 또는 변위(m)

이와 같은 방법에 따라 Xu et al. (2013)은 기존 1,770 MPa급 3.0 mm의 강선으로 제작되는 링형 포획망에 대하여 R5 (5/3/300), R7 (7/3/300), R9 (9/3/300), R16 (16/3/300), R19 (19/3/300) 사양의 링형 포획망에 대한 시뮬레이션과 3-Ring Test를 수행하였으며, 그 중 R5 (5/3/300), R9 (9/3/300), R16 (16/3/300) 시편에 대한 시뮬레이션 및 실물시험 결과는 다음 Figs. 7(d)~(e)와 같다. 기존 1,770 MPa급 3.0 mm의 강선으로 제작되는 링형 포획망에 대한 시뮬레이션 및 3-Ring Test 결과 하중-변위 그래프의 거동양상은 유사하게 나타나고 있으나 3-Ring Test의 파단하중이 시뮬레이션보다 9.8~33.3% 높게 측정되는 것으로 확인되며, 3-Ring을 구성하는 선재의 선수가 증가할수록 크게 증가하였다(Fig. 7(d)). 그러나 3-Ring의 에너지 저감능력은 5/3/300, 7/3/300 시편을 제외한 9~19/ 3/300 시편에서 실물실험결과가 시뮬레이션해석 대비 낮게 측정되었다.

Example of Ring Net Test (Xu et al., 2013)

이와 같이 3-Ring 시뮬레이션과 3-Ring Test의 파단하중, 에너지 저감능력이 차이를 보이는 것은 두 가지 원인으로 유추해 볼 수 있다.

첫째, 시뮬레이션 해석 시 사용한 3-Ring 시편 선재의 강도와 실제 선재 강도의 차이다. 시뮬레이션 해석 시 사용한 3-Ring 시편 선재의 강도는 국내외 생산 규격에 해당되지만, 실제 선재 공장에서 생산되는 선재는 불량률을 고려하여 다소 높은 강도로 제작된다. 따라서 3-Ring Test의 시편 파단강도는 3-Ring 시뮬레이션 결과보다 높은 값으로 측정될 수 있을 것으로 판단된다.

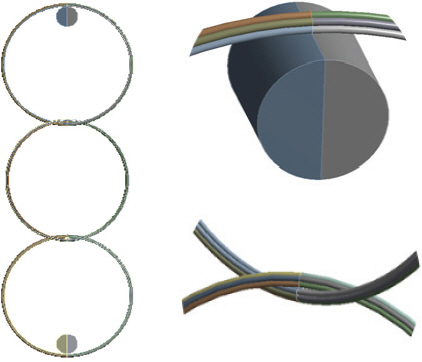

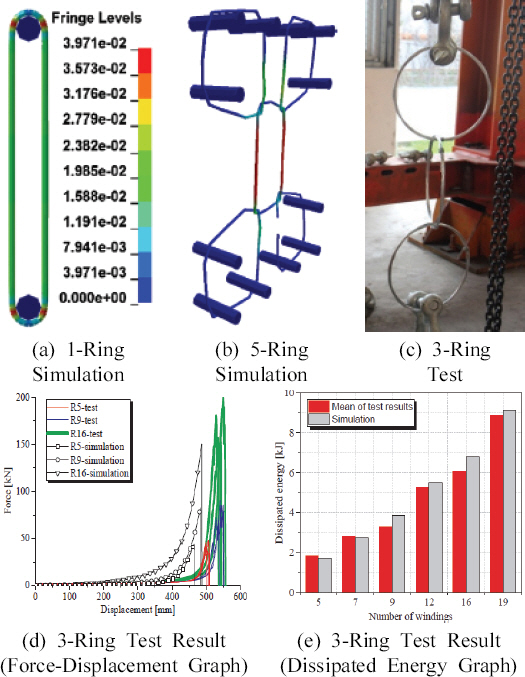

둘째, 3-Ring 시뮬레이션 해석 시 모델링과 시뮬레이션 해석 시 소요되는 시간을 절감하기 위하여 1,770 MPa급 3.0 mm의 강선을 실물과 같은 5~19선으로 모델링하지 않고 강선의 선수에 따른 단면적과 동일한 1개의 선재로 구성된 링으로 모델링하여 시뮬레이션 해석을 수행(Figs. 7(a)~(b)) 함으로서 실제 시험 시편보다 큰 단면계수가 적용되었기 때문으로 판단된다. 이와 같은 영향으로 초기 선형거동 구간(φ1기울기 구간)의 기울기가 시뮬레이션 해석에서 보다 큰 것을 확인 할 수 있다.

따라서 본 연구에서는 위와 같은 영향을 최소화하기 위하여 실제 시편과 동일한 2,040 MPa급 2.8 mm 강선을 7~19선으로 모델링하여 시뮬레이션 해석을 수행하였다.

한편, 링형 포획망에 대한 3-Ring Test외에 1-Ring Test (Grassl and Bartelt, 2003), 5-Ring Test (Xu et al., 2013), 8-Ring Test (Escallón and Wendeler, 2013) 등을 수행한 사례가 보고되고 있으나 1-Ring Test의 경우 1-Ring 시편을 거치하는 지그의 크기 및 형상에 따라 시험편차가 매우 크게 발생하며, ETAG 027에서 3-Ring Test를 명기하고 있기 때문에 본 연구에서는 관련 기준을 참고하여 3-Ring Test를 수행하였다.

3. 링형 포획망 개발

3.1 링형 포획망 구상

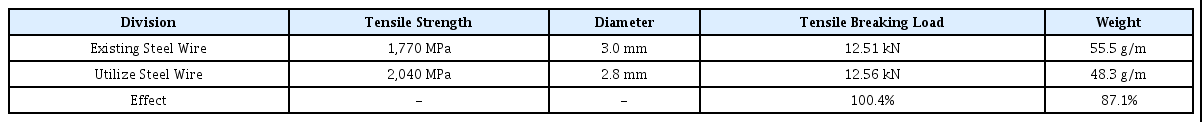

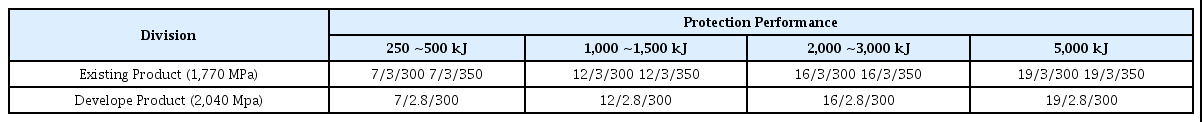

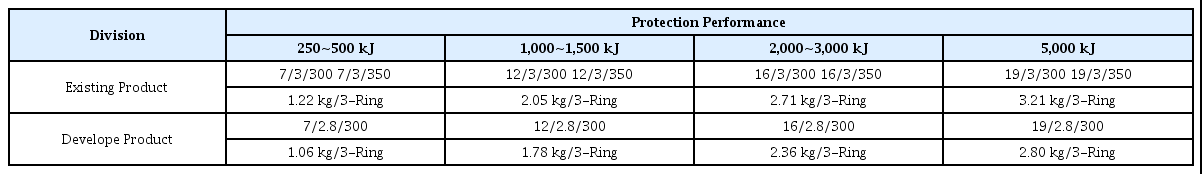

국내외에서 활용되고 있는 링형 포획망은 일반적으로 Table 1과 같은 직경 3.0 mm의 1,770 MPa급 강선을 활용하여 제작되고 있으며, 링형 포획망의 제원 표기를 Table 2와 같이 소선수/선경/링의 직경으로 표기하고 있다. 일반적으로 7/3/300 링형 포획망의 경우 방호성능 500 kJ 이하의 낙석방지울타리에 활용되며, 12/3/300 링형 포획망의 경우 1,000~ 1,500 kJ, 16/3/300 링형 포획망의 경우 2,000~3,000 kJ, 19/3/300 링형 포획망의 경우 3,000 kJ 이상의 낙석방지울타리에 활용하고 있다.

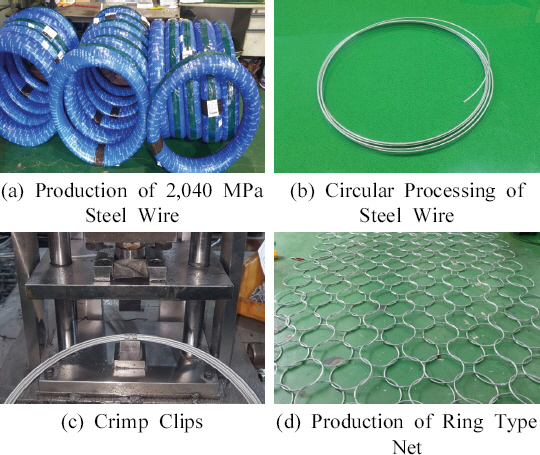

본 연구에서는 국내 철강 인프라를 활용하여 기존 기술 대비 경량화를 목표로 국산 고강도 강선을 활용한 링형 포획망 개발을 위해 DSR(주)와의 협의를 거쳐 2,040 MPa급 2.8 mm의 강선을 주문 생산하여 활용하였다. 2,040 MPa급 2.8 mm의 강선(자중 48.3 g/m)은 기존 링형 포획망 제작 시 사용되는 1,770 MPa급 3.0 mm강선(자중 55.5 g/m)과 유사한 성능을 발휘하는 반면, 자중을 약 13%(7.2 g/m) 절감 시킬 수 있어 링형 포획망의 경량화에 보다 유리하다(Table 1).

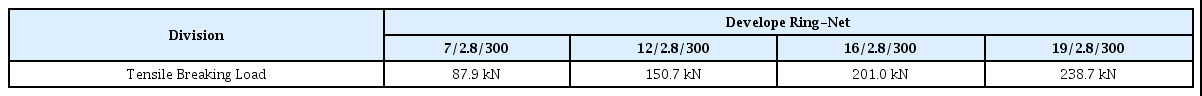

따라서 본 연구를 통해 개발된 고강도 강선 링형 포획망은 500 kJ 이하 등급에 7/2.8/300, 1,000~1,500 kJ 등급에 12/2.8/ 300, 2,000~3,000 kJ 등급에 16/2.8/300, 3,000 kJ 이상 등급에 19/2.8/300 제원을 활용할 계획이다. 위와 같이 구상된 링형 포획망은 설계 제원상 Table 3과 같은 87.9~238.7 kN의 파단하중을 갖을 것으로 예상된다.

4. 링형 포획망 시뮬레이션 검토

4.1 링형 포획망의 시뮬레이션 검토

현재 링형 포획망에 관한 공개된 시뮬레이션 해석 결과 및 실물성능시험 결과 자료가 매우 부족하기 때문에 재품개발에 있어 많은 시행착오 및 반복 시험이 필요할 것으로 예상된다. 따라서 본 연구에서는 설계된 링형 포획망에 대한 사전 성능 검증을 위해 상용 유한요소해석 프로그램인 Explict Dynamics을 활용하여 동적구조해석을 수행하였다.

관련 시험 기준인 ETAG 027에서는 시뮬레이션에 관한 별도의 기준이 마련되어 있지 않다. 따라서 기존 연구사례의 경우 모델링과 시뮬레이션 해석시 소요되는 시간을 절감하기 위하여 링형 포획망 시뮬레이션 해석시 1,770 MPa급 3.0 mm의 강선을 5~19선으로 모델링하지 않고 강선의 선수에 따른 동일한 단면적을 갖는 1개의 선재로 구성된 링으로 모델링하여 시뮬레이션 해석을 수행하고 있으나(Figs. 7(a)~(b)), 본 연구에서는 3-Ring 시편을 구성하는 선재 사이의 마찰, 선재의 재배열 등을 고려하기 위해 실제 시편과 동일한 2,040 MPa급 2.8 mm 강선을 7~19선으로 모델링하였다. 하지만 1가닥의 고장력 선재를 7~19회로 엮은 7~19/2.8/300 시편의 모델링이 어렵기 때문에 2,040 MPa급 2.8 mm 강선을 직경 300 mm의 폐합된 링으로 모델링하고 그 링이 7~19개 중첩된 것으로 구현하였으며, 시편 단부에 50 mm의 직경을 가진 지그에 체결된 것으로 구현하였다(Fig. 9). 시뮬레이션 해석 시 이용한 물성치는 Table 4와 같다.

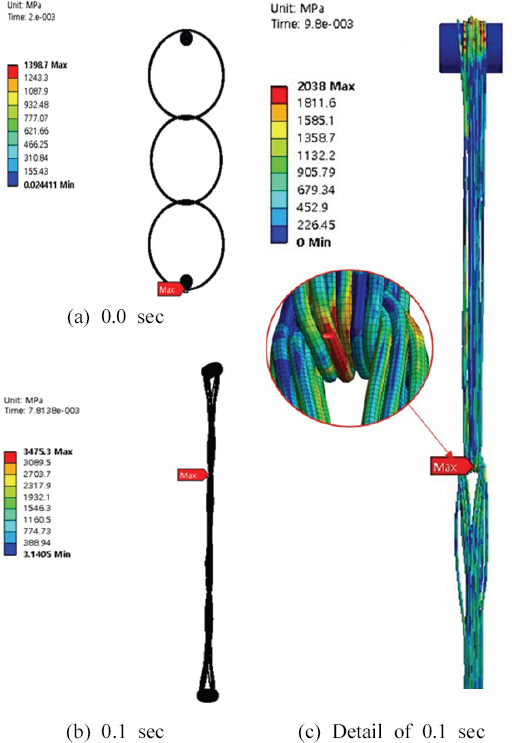

시뮬레이션은 시뮬레이션 해석에 소요되는 시간과 낙석 작용 시 실제 거동 특성을 고려하여 10 m/s 변위 속도 조건(해석 거동 시간 0.1 s)으로 수행하였으며, 그 결과는 다음과 같다.

4.2 3-Ring 시뮬레이션 결과

3-Ring 시뮬레이션 결과 일반적인 거동양상은 Table 5, Figs. 10, 11과 같이 3-Ring 시험시편에 인장하중이 작용하면 3-Ring을 구성하는 원형 링이 타원형으로 기하학적 변형을 한 후 기하학적 변형이 완료되는 시점에 준하여 하중이 급격하게 증가하고 시편이 파단되는 양상을 보여준다.

시뮬레이션 결과 4가지 시편의 FA하중과 초기 선형거동구간의 기울기(φ1)는 대체적으로 3-Ring을 구성하는 선재의 가닥수가 많아질수록 증가하였다.

후기 선형구간(φ2)의 기울기도 3-Ring을 구성하는 선재 가닥수가 많아질수록 증가하였으며, 시편의 파단하중인 FB하중은 시편(7/2.8/300, 12/2.8/300, 16/2.8/300, 19/2.8/300)에 따라 각각 99.0 169.7, 254.0, 300.9 kN으로 설계하중 대비 각각 12.6%, 12.6%, 26.4%, 26.1% 증가된 하중에서 파단되어 대체적으로 3-Ring을 구성하는 선재의 가닥수가 증가할수록 파단하중이 크게 증가하였다. 이는 3-Ring을 구성하는 선재의 가닥수가 많아질수록 Fig. 12와 같이 3-Ring 시편의 유효직경이 증가하고 이에 따라 접속부 선재의 곡률반경이 증가하여 전단응력 대비 인장응력 발현이 증가하기 때문인 것으로 판단된다.

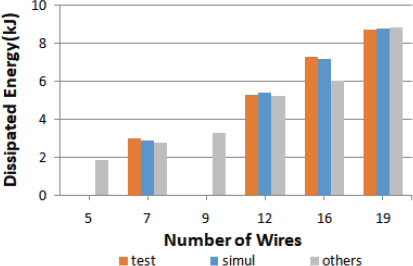

한편, 3-Ring 시편의 에너지 저감능력은 Table 5와 같이 2.9~8.8 kJ로서 기존 링형 포획망에 대한 3-Ring 시험사례(Xu et al., 2013)와 비교하였을 때 유사한 성능을 발휘하는 것으로 확인된다. 따라서 시뮬레이션을 수행한 링형 포획망 3-Ring 시편을 제작하여 실물성능 시험을 수행하였으며, 그 결과는 다음과 같다.

5. 링형 포획망의 3-RING 실물성능 실험

5.1 실험 방법

개발된 링형 포획망 3-Ring에 대한 실물성능시험은 국내에 링형 포획망 3-Ring 시험관련 기준이 마련되어 있지 않기 때문에 공인인증시험기관인 ㈜한국건설시험원 부설 유니콘기술연구소와 그 방법을 조율하여 수행하였다. 특히, 유럽 관련 기준인 ETAG 027에 준하여 수행하되 시험 기관의 시험장비 성능을 고려하여 변위속도를 1 mm/s로 결정하였으며, 시편 상하부의 고정은 시편 선재 직경의 4배가 넘는 제원을 갖는 1 3/4” SHACKL을 사용하여 고정하였다. 시험시 계측데이터는 LVDT에 의한 변위와 Load Sell에 의한 하중을 측정하였으며, 시험시 설치 현황은 Fig. 13과 같다.

5.2 실험 결과

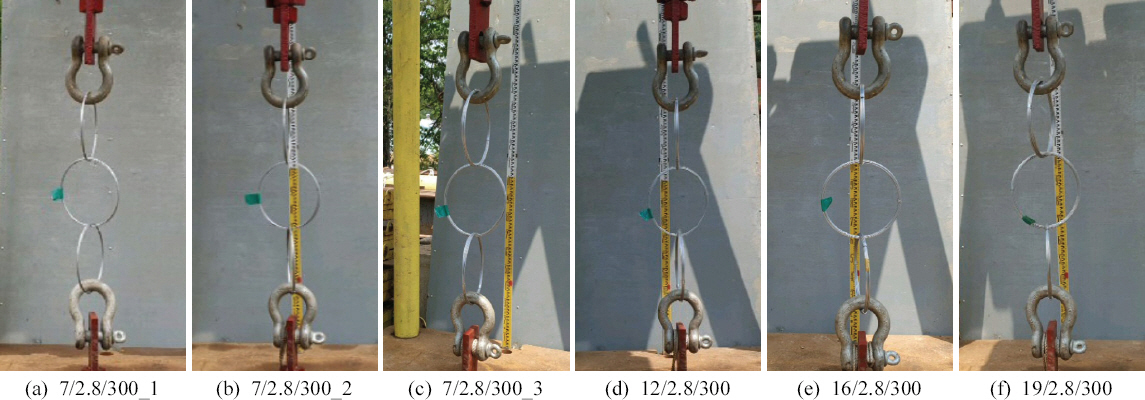

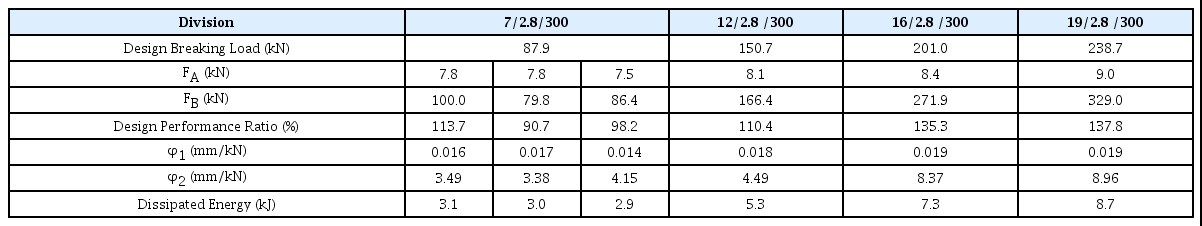

링형 포획망 3-Ring Test는 7/2.8/300 3회, 12/2.8/300 1회, 16/2.8/300 1회, 19/2.8/300 1회 수행하였으며, 그 결과는 Figs. 14~16, Table 6과 같다.

실험결과 3-Ring Test의 일반적인 거동양상은 Fig. 16과 같이 3-Ring 시험시편에 인장하중이 작용하면 3-Ring을 구성하는 원형 링이 타원형으로 기하학적으로 변형을 하며 변위가 증가한 후 기하학적 변형이 완료되는 시점에 준하여 하중이 급격하게 증가하고 시편이 파단되었다.

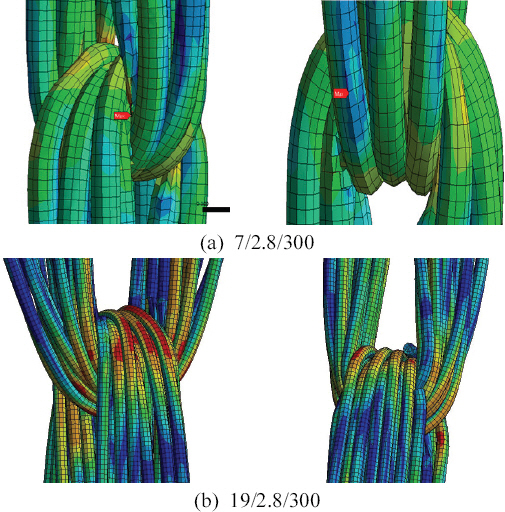

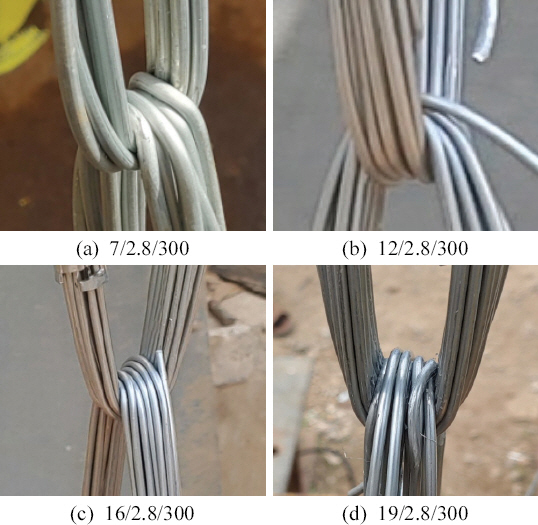

3-Ring 시편의 파괴는 Fig. 17과 같이 모두 3-Ring 시편의 Ring 교점에서 발생하였다. 이와 같은 파괴 양상은 시뮬레이션 결과(Fig. 12)에서도 확인 할 수 있는데 Ring 교점의 선재 중 가장 외측에 위치한 선재에서 변위와 응력이 가장 크게 발생하기 때문인 것으로 판단된다.

FA하중과 초기 선형거동구간의 기울기(φ1)는 대체적으로 3-Ring을 구성하는 선재의 가닥수가 많아질수록 증가하였다. 후기 선형구간(φ2)의 기울기도 3-Ring을 구성하는 선재 가닥수가 많아질수록 증가하였으며, 시편의 파단하중인 FB하중은 시편(7/2.8/300, 12/2.8/300, 16/2.8/300, 19/2.8/300)에 따라 각각 78.8~100.0, 166.4, 271.9, 329.0 kN으로 설계파단하중 대비 각각 –9.2~13.8%, 10.4%, 35.3%, 37.8% 증가된 하중에서 파단되어 대체적으로 3-Ring을 구성하는 선재의 가닥수가 증가할수록 파단하중이 증가하였다. 따라서 12/2.8/300, 16/2.8/300, 19/2.8/300 시편의 경우 3-Ring을 구성하는 선재의 가닥수가 증가할수록 시뮬레이션 결과와 유사하게 φ1와 φ2, FA와 FB가 증가하는 경향이 확인된다.

그러나 가장 적은 선수로 구성된 7/2.8/300 3-Ring 시편 시험의 경우 파단하중(FB)은 설계 파단하중 대비 90.7~113.7% 인 79.8~100.0 kN으로 편차가 큰 것으로 나타났다. 이는 선재의 가닥수가 적을수록 3-Ring 성능에서 한 가닥의 선재가 부담하여야 하는 비중이 크며, Fig. 17과 같이 시편 유효직경이 작을 경우 3-Ring 간의 교점에서 Ring을 구성하는 선재의 재배열 상태에 따라 선재에 전단력이 더욱 크게 작용하기 때문인 것으로 판단된다.

5.3 기존 기술과의 비교 분석

직경 3.0 mm, 1,770 MPa급 강선을 활용한 기존 링형 포획망의 경우 국내에 취급하는 업체가 한정되어 있으며, 링형 포획망 만을 판매하지 않고 있다. 특히 관련 시험 결과를 공개하고 있지 않기 때문에 본 연구에서는 기존 기술과의 비교 분석을 위해 해외에 보고된 3-Ring Test 결과(Xu et al., 2013)를 참고하였다.

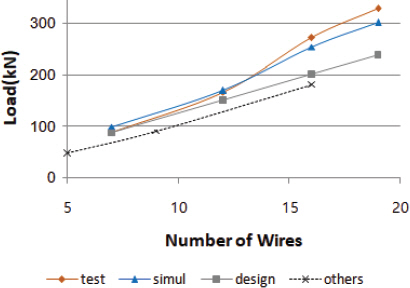

5.3.1 3-Ring Test 파단하중에 대한 비교 분석

제품개발시 2,040 MPa급 고강도 선재를 활용하여 제작한 3-Ring의 3-Ring Test 파단하중(Fig. 18. Line “design”)은 설계 제원상 기존의 1,770 MPa급 강선을 활용하여 제작하는 3-Ring의 3-Ring Test 파단하중(Fig. 18. Line “others”)과 유사할 것으로 가정하여 설계⋅제작 되었다. 그러나 실제 2,040 MPa급 고강도 선재를 활용하여 제작한 3-Ring의 3-Ring Test 파단하중은 설계된 파단하중 대비 0.8~37.8% 향상된 성능으로 확인되었으며, 16/2.8/300~19/2.8/300 시편의 파단하중이 크게 증가하였다.

한편, Fig. 7과 같이 기존 1,770 MPa급 강선을 활용하여 제작된 3-Ring 시편에 대한 시뮬레이션과 실물성능시험결과는 파단하중 기준 9.8~33.3 %의 큰 차이를 보이지만 본 연구에서 수행된 2,040 MPa급 강선을 활용하여 제작된 3-Ring 시편에 대한 시뮬레이션과 실물성능 시험 결과는 –10.5~9.3% 오차를 보이는 것으로 분석되었다. 이는 1,770 MPa급 3.0 mm의 강선을 선수에 따라 동일한 단면적을 갖는 1개의 선재로 구성된 링으로 모델링하여 시뮬레이션 해석을 수행한 기존 연구 결과 대비 2,040 MPa급 2.8 mm 강선을 7~19선으로 모델링하여 시뮬레이션 해석을 수행한 본 연구의 해석방법이 실물 3-Ring Test 방법과 보다 유사하였기 때문인 것으로 판단된다.

5.3.2 3-Ring Test 하중-변위 그래프를 이용한 에너지 포획능력 비교 분석

하중-변위 그래프를 이용한 3-Ring 시편의 에너지 포획능력을 비교한 결과 Fig. 19와 같이 2,040 MPa급 고강도 선재를 활용하여 제작한 3-Ring의 에너지 흡수 능력은 1,770 MPa급 선재를 활용하여 제작한 3-Ring의 에너지 흡수 능력대비 98.5~120.8% 수준으로 확인된다.

특히 2,040 MPa급 고강도 강선을 활용한 7/2.8/300, 12/2.8/300 시편의 경우 기존 1,770 MPa급 강선을 활용한 7/3.0/300, 12/3.0/300 시편의 3-Ring 에너지 포획능력 대비 1.0~6.7% 향상된 성능을 보여주고 있으며, 7/2.8/300 시편의 경우 7/3/300 시편의 에너지 포획능력 대비 20.8% 향상된 성능을 보여주었다. 그러나 19/2.8/300 시편의 경우 19/3/300 시편의 에너지 포획능력 대비 1.5% 낮은 성능을 보여주는 것으로 분석되었다.

위와 같이 2,040 MPa급 2.8 mm 고강도 강선을 활용하여 개발한 링형 포획망에 대한 3-Ring 시뮬레이션 및 Test 결과 1,770 MPa급 강선을 활용하여 제작되는 링형 포획망 대비 파단강도는 0.8~37.8%, 에너지 포획능력은 –1.5~20.8% 향상된 성능을 보이는 것으로 분석되었다.

한편, 본 연구를 통해 개발된 고강도 선재 링형포획망은 Table 7과 같이 고강도 선재를 사용함에 따라 링형 포획망 제작에 사용되는 선재의 자중을 약 12.9% 절감할 수 있을 것으로 판단된다. 특히, 고성능 낙석방지울타리는 낙석 포획 시 고성능 낙석방지울타리의 변형량과 효과적인 낙석 포획을 위해 도로변이 아닌 산지에 설치되는 경우가 많으며, 토석류 대책시설로 활용될 경우 계곡을 따라 설치되는 경우가 많으므로 장비의 진입이 불가능하여 인력 운반을 고려하여야 한다(Fig. 20). 이러한 경우 사용되는 자재는 가벼울 수 록 유리하며, 그 운반비 및 설치비용 절감에 매우 유리하다. Table 8과 같이 기존 1,770 MPa급 강선을 활용하여 제작되는 링형 포획망(5 m × 3 m, 1 span 기준)의 경우 1 span에 85.5~222.3 kg의 자중을 보이는 반면, 2,040 MPa급 강선을 활용하여 제작되는 링형 포획망(5 m × 3 m, 1 span 기준)의 경우 1 span에 74.5~193.7 kg의 자중을 보인다. 이를 인력 운반할 경우 1인당 20 kg 운반 기준으로 링형 포획망 1 span 운반에 1~2명의 인력을 절감할 수 있다. 특히 고성능 낙석방지울타리 및 토석류 대책시설의 경우 설치 연장이 기본 15 m 이상이므로 소요되는 링형 포획망은 3 span 이상이며, 설치 시 절감되는 인력을 고려할 경우 운반 및 설치 시 인건비 절감 비용은 더 클 것으로 기대된다(Table 8).

또한 포횡망 자체 자중의 감소를 통해 링형 포획망이 고정되고 고성능 낙석방지울타리의 형상을 유지하는 메인케이블에 작용하는 자중을 감소시킴으로서 낙석발생시 고성능 낙석방지울타리의 거동에 보다 유리할 것으로 판단된다.

6. 결 론

본 연구 국내외에서 고성능 낙석방지울타리 및 토석류 대책시설로 활용되고 있는 Ring-Net System에 대한 국산화를 위하여 Ring-Net System의 주요 구성 요소인 링형 포획망을 개발하여 시뮬레이션과 3-Ring Test를 통해 그 성능을 검증하였다.

개발된 링형 포획망에 대한 성능검증을 위해 시뮬레이션과 3-Ring Test를 수행하였으며, 주요 시험 결과는 다음과 같다.

첫째, 기존 링형 포획망은 직경 3.0 mm의 1,770 MPa급 강선으로 제작하고 있으나 본 연구에서는 국내 철강 인프라를 활용하여 직경 2.8 mm의 2,040 MPa급 고강도 강선으로 링형 포획망을 제작하였으며, 이를 통해 링형 포획망의 자중을 약 12.9% 절감할 수 있는 경량의 링형 포획망을 개발하였다.

둘째, 개발된 링형 포획망에 대한 3-Ring Test 결과 에너지 저감능력은 7/2.8/300, 12/2.8/300, 16/2.8/300, 19/2.8/300 각각 2.9~3.1, 5.3, 7.3, 8.7 kJ급으로서 기존 링형 포획망 3-Ring Test 결과 대비 98.5~120.8% 수준인 것으로 분석되었다.

위와 같이 본 연구를 통해 고강도 선재를 활용하여 제작한 링형 포획망은 기존 기술과 유사한 성능으로 자중을 약 13% 절감시킨 순수 국내 기술로서 국내 고성능 낙석 및 토석류 대책시설 국산화에 활용할 수 있을 것으로 기대된다. 특히, 고가로 형성된 고성능 낙석 및 토석류 대책시설의 합리화를 유도하고 이를 통해 한정된 예산으로 보다 많은 위험지역에 대한 대책시설 설치를 통해 피해를 저감 시킬 수 있을 것으로 기대된다.

한편, 본 연구에서 고강도 선재를 활용하여 개발한 링형 포획망의 3-Ring Test는 그 시험횟수가 부족하여 추가적인 시험과 연구를 통해 신뢰성 향상이 필요할 것으로 판단된다. 특히 개발된 고강도 선재 링형 포획망을 포함한 고성능 낙석방지울타리에 대한 실물성능시험을 통해 기존 기술과의 장단점을 비교 분석하여야 할 것으로 판단된다.

감사의 글

본 연구는 국토교통과학기술진흥원 2019년 국토교통기술촉진연구사업 창의도전연구분야의 연구비지원(20CTAP-C152052-02)에 의해 수행되었습니다.