산업용 및 소방용 보호복 원단 개발 및 방염성능비교 연구

Development of Industrial and Firefighter Protective Cloth of Base Fabric and Comparison of Fire Retardant Performance

Article information

Abstract

산업용 및 소방용 보호복을 개발하고자 원사조성이 상이한 12종의 원단(base fabric)을 제작하여 열적 성능을 평가하였다. 보호복은 AL반사층 + 원단 + 내피로 구성되는데 이 중 중간층인 원단에 대해서만 평가하였다. 열적성능평가에는 방염성능, 복사열방호, 대류열방호, 복사열 + 대류열방호가 있으며 각각 ISO 15025, ISO 9151, ISO 6942 및 ISO 17492를 따른다. 본 연구에서는 ISO 15025에 의거한 방염성능을 중심으로 평가를 수행하였다. 방염성능평가결과 원단를 구성하고 있는 원사의 종류에 따라 Sample No. 1~No. 6까지는 방염성능을 만족하였으나 Sample No. 7~No. 12는 방염성능을 만족하지 못하였다. 즉, 원단조합에 따라 원단 자체만으로는 방염성능을 통과하지 못한 원단도 있었으며 또한 후속연구로서 추가적인 열적평가를 수행하여 종합적인 분석이 필요할 것으로 판단되었다.

Trans Abstract

To develop industrial and firefighter thermal protection cloth, 12 base fabrics were prepared from a combination of several types of sample, and their thermal performances were evaluated. Thermal performance comprises flame retardant capability, radiant protective performance, and thermal protective performance. Thermal protection performance has been assessed in accordance with ISO 15025, ISO 9151, ISO 6942, and ISO 17492. In this study, however, thermal protective performance was assessed only in accordance with ISO 15025. The results showed that Samples 1-6 satisfied the fire resistance criteria, whereas Samples 7-12 did not satisfy the fire resistance criteria. Additional thermal performance tests need to be conducted in follow-up studies.

1. 서 론

방열복은 제철공장의 용광로 근처에서 작업하는 근로자나 대형화재 등 특수한 경우에 신체를 보호하기 위하여 입는다. 방열복은 크게 산업용과 소방용으로 분류하고 있으며 방염성능, 내열성, 불꽃열 방호성능 및 복사열 방호성능이 필수적으로 요구된다.

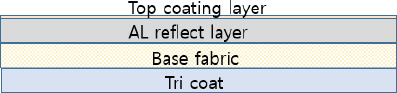

방열복은 복사열 차단성능은 알루미늄 증착필름이 가장 우수하고 다음으로 복사열 차단 및 용융금속에 대한 방호를 위하여 고내열성의 원단(Base fabric)이 사용되어진다(Fig. 1 참조). 원단에는 주로 내열성섬유가 사용되는데 아라미드, Polybenzimidazole (PBI), Poly-p-Phenylene-Benzobisoxazole (PBO), Polyimide (PI), Polytetrafluoroethylene (PTFE), Polyphenylene sulfide (PPS), Polyethersulfone (PES) 등이 대표적이다.

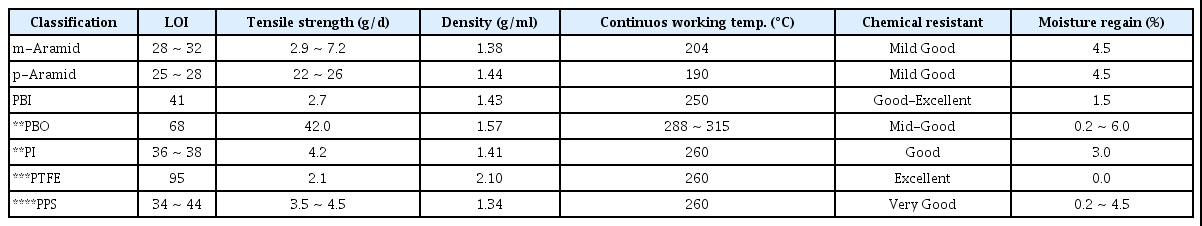

Park et al. (2019)은 내열성섬유의 산소한계지수, 인열강도, 밀도, 연속작업온도, 내화학성 및 습윤력 등 다양한 물성에 대해 연구한바 있다. Table 1에서는 이러한 내열성 섬유물성에 대해 나타내었다. 방열복 원단은 아라미드(m-Aramid, p-Aramid), PBI 및 Rayon 등을 100% 또는 혼방하여 사용하고 있다. 본 연구에서 개발한 산업용 방열복 원단의 경우 단면구조는 Fig. 2와 같다.

산업용 방열복의 구조는 Top coating + AL반사층 + Base fabric + tricot로 구성된다. Base fabric은 열, 화염, 금속 용융물 등으로부터 인체를 보호해 주는 역할을 하며 주요 소재는 Aramid 계열로 구성된다. Top coating은 마모저항, 화학물질 방호, 산화방지 등의 역할을 하며 유기물질(PVC, PTFE, Silicone) 및 무기물질(에나멜, 멜라민 등)이 있다. AL 반사층은 복사열을 반사시켜주는 역할을 한다. 본 연구에서는 이러한 내열성 소재를 이용하여 일차적으로 산업용 방열복에 적합한 최적의 원단(Base fabric) 구성을 찾기 위해서 여러 원사를 조합하여 시제품 원단(Base fabric)을 제직하였으며 조성별 원단시제품의 방염성능을 비교하였다.

2. 시험체 제작

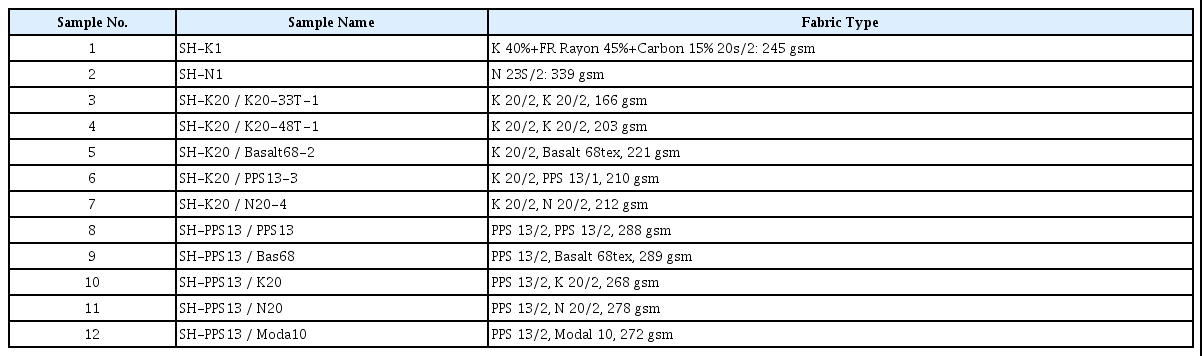

최적의 조합을 선정하기 위하여 원사조성이 상이한 12종의 내열성 원단(Base fabric)을 제작하였다. 원단을 재직한 직기는 Rapier loom을 사용하였으며 직기폭은 1,800 mm, 직기속도는 400 rpm이다. 원단개발에 사용된 원사는 상용화되고 보급화 되어 있는 고내열⋅난연성의 K (p-Aramid의 D사 브랜드명)와 N (m-Aramid의 D사 브랜드명), 상대적으로 단가가 저렴하면서도 난연성이 우수한 PPS, Modal과 불연무기섬유인 Basalt를 사용하였다. 핵심 기능은 방염성능, 복사열 및 불꽃열 차단성이므로 원사를 약 6’s~10’s 수준의 번수로 제조하였다. 제직한 Base fabric 12종의 구성은 Table 2와 같다.

3. 시 험

제작된 원단(Base fabric)의 열적 성능은 방염 성능평가, 대류열(Convective heat)에 의한 방호 성능평가, 복사열(Radiant heat)에 의한 방호 성능평가 그리고 대류열과 복사열을 동시에 주었을 때의 방호 성능평가 이렇게 4가지 시험방법에 의해 성능을 평가하였다. 열적 성능평가를 위한 시험방법을 Table 3에 나타내었다.

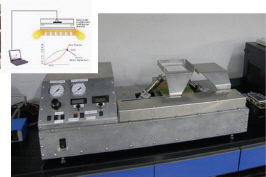

ISO 15025 (2016)은 열 및 불꽃에 대한 보호복의 한계불꽃 확산속도 시험방법으로서 소재에 직접 불꽃을 접염하여 10초 동안 노출시킨 후 방염성을 평가하는 시험방법이다(Fig. 3).

ISO 9151 (2016)은 방열복이 불꽃에 노출시 열전달 시험방법으로서 원단에 대류열을 접촉시켰을 때 열이 원단을 통과하여 원단 뒤쪽의 온도를 24 °C까지 상승시키는데 소요되는 시간을 평가하며 시간이 높을수록 성능이 우수하다(Fig. 4).

ISO 6942 (2002)는 방열복이 복사열원(40 kw/㎡)에 노출시 재료 및 재료 구성품 평가 시험방법으로서 원단에 복사열을 접촉시켰을 때 열이 원단을 통과하여 원단 뒤쪽의 온도를 24 °C까지 상승시키는데 소요되는 시간을 평가하며 시간이 높을수록 성능이 우수하다(Fig. 5).

ISO 17492 (2019)는 방열복이 불꽃과 복사열원(80 kw/㎡)에 동시 노출시 열투과성 시험방법으로서 원단에 불꽃과 복사열을 접촉시켰을 때 열이 원단을 통과하여 원단 뒤쪽의 온도를 24 °C까지 상승시키는데 소요되는 시간을 평가하며 시간이 높을수록 성능이 우수하다(Fig. 6).

본 연구에서는 기술한 4가지 시험방법을 모두 적용 평가 하여 종합적인 분석을 할 예정으로 4가지 방법 중 우선 방염 성능평가인 ISO 15025를 절차 B(하단점화) 기준에 따라 시험하였다.

4. 시험결과 및 고찰

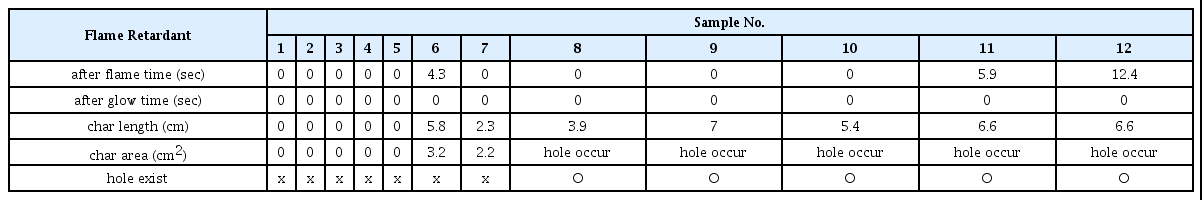

앞 장에서 언급한 4가지 시험방법 중 ISO 15025를 적용한 원단 12종의 시험결과는 Table 4와 같다. 나머지 시험을 적용한 결과는 후속 논문에서 분석하여 결과를 도출할 예정이다. ISO 15025 평가 항목은 잔염시간(sec), 잔진시간(sec), 탄화길이(cm), 탄화면적(㎠), 구멍의 발생여부이다.

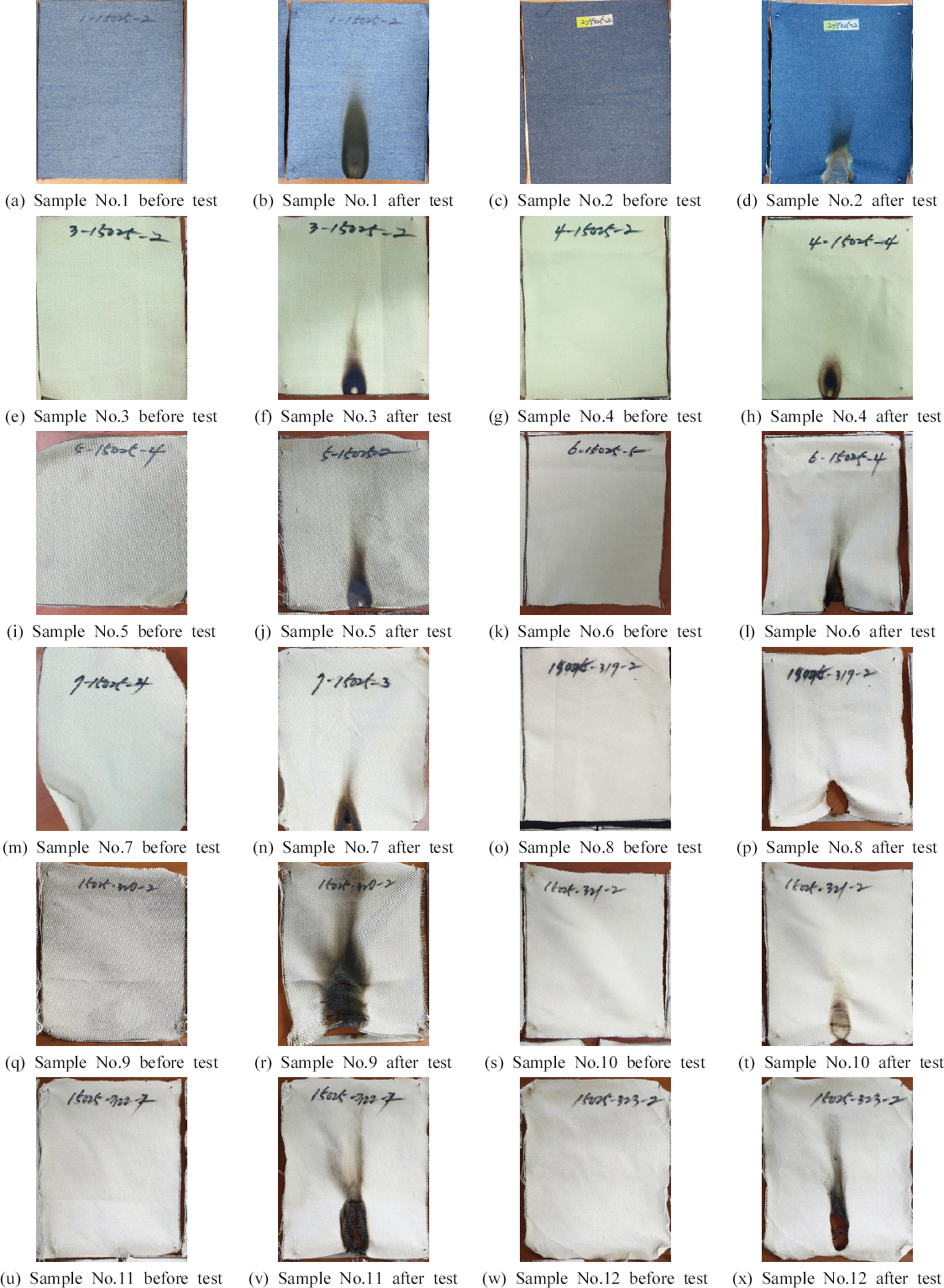

일반적으로 K 및 N 등은 난연소재로 알려져 있지만 이러한 소재와 PPS 등을 조합하여 제작한 원단(Base fabric)의 시험한 결과, 일부 시험체는 불꽃에 약한 것을 발견 할 수 있었다. 측정 항목 중 잔염시간은 Sample No. 1~5, 7~10은 발생하지 않았으나 Sample No. 6은 4.3초, Sample No. 11은 5.9초, Sample No. 12는 12.4초의 잔염이 발생하였다. 특히 Sample No. 8~12는 불꽃에 의하여 시험체에 관통이 발생하여 불꽃에 저항력이 없다는 것을 알 수 있었다. 시험체의 잔염시간이 가장 큰 시험체는 Sample No. 12로 불꽃접촉을 중지 한 순간부터 시험체에 불이 붙어 스스로 타 올라간 시간이 12.4초나 유지되었다. 이는 원단조직에 사용된 PPS, 모달이 다소의 내열성을 가지고 있다고 하더라도 상대적으로 불꽃열에 약했던 것으로 보이며 이는 원단의 구성비를 다시 검토해야 할 것으로 보인다. 잔진시간은 전 Sample에서 발생하지 않았다. 탄화길이는 Sample No. 1~5까지는 발생하지 않았으나 Sample No. 6~12는 탄화길이가 2 cm에서 7 cm 까지 다양하게 나타났다. 탄화길이가 가장 크게 발생한 시험체는 Sample No. 9로서 아라미드를 사용하지 않은 제품임을 알 수 있었다. 탄화면적은 Sample No. 1~5까지는 나타나지 않았고 Sample No. 6~12는 탄화면적이 측정되었다. 또한 Sample No. 8~12는 불꽃에 접촉하여 연소시 구멍이 뚫린 것이 측정되었다. Fig. 7에 각 Sample의 시험전후 사진을 나타냈다. 사진 상으로 Sample No. 1~5는 탄화길이나 탄화면적이 발생하지 않았는데도 탄화된 것처럼 보이는 이유는 표면상의 불꽃의 그을림으로 인한 영향이다. 또한 불꽃열에 대한 저항성이 상대적으로 낮은 Sample No. 8~12은 구멍이 발생한 것을 관찰 할 수 있다. 결론적으로 잔염시간이나 잔진시간, 탄화면적, 탄화길이, 구멍이 발생되지 않은 시험체는 Sample No. 1~5까지였으며 방염성능이 우수한 것을 알 수 있었다. 시험결과, 난연성을 보유한 있는 아라미드 조합의 소재라 할지라도 원단(Base fabric)만으로는 불꽃을 완전히 차단 할 수 없다는 결과를 보여줬다. 따라서 열적 성능을 높이려면 반사체와 내열피복을 추가해서 보완 할 필요가 있다고 판단된다. 또한 원단 조합의 구성에 따라 방염성능이 달라질 수 있다는 것을 보여주었다. 열적 성능평가는 방염성 뿐만 아니라 복사열 및 대류열과 복사열을 동시에 방호하는 성능 평가도 있어 추후 후속시험을 더 수행 할 필요가 있다. 또한 원단뿐만 아니라 반사체원단이나 내열피복이 결합된 완전한 조직에 대해서도 열적 성능평가를 추가로 실시 할 필요가 있다고 사료된다.

5. 결 론

본 연구에서는 산업용 및 소방용 보호복을 구성하는 원단(Base fabric)을 제직하여 열적 성능평가 중 방염 성능평가를 실시하였고 다음과 같은 결론을 얻었다.

(1) 12종의 원단(Base fabric)은 Aramid 계열의 난연소재 등을 혼방하여 제작하였으나 본 연구에서 평가한 방염성능은 모두 만족한 것으로 나타나지 않았다. 주로 K와 N을 위주로 조합한 Sample No. 1~5가 방염성능을 만족하였으며 PPS나 Basalt, Modal을 조합한 Sample No. 6~12의 원단이 상대적으로 방염성능이 뒤처지는 것으로 나타났다. 이는 원단만으로는 방염성능의 기준을 만족시키기에는 부족하다는 것을 나타낸다.

(2) 본 연구에서 4종류의 열적 성능평가 중 방염성능시험만 실시하였으니 후속연구를 통해 나머지 열적 성능평가를 하여 결과를 분석할 필요가 있다.

(3) 보호복 원단의 구성요소인 반사체 및 내열피복을 조합한 복합체에 대해서도 열적 성능을 평가하여 종합적인 분석을 할 필요가 있다.

감사의 글

본 연구는 산업통상자원부의 안전보호융합산업육성사업의 연구비 지원으로 이루어졌으며 이에 감사드립니다.