|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 20(6); 2020 > Article |

|

Abstract

The roadbed reinforcement method, in which a rectangular parallelepiped fiber reinforcement sack is used, is ecofriendly and overcomes the disadvantages of the conventional roadbed reinforcement method. Through large-scale tests, the effects of improving the bearing capacity, stability, and constructability according to the train speed were confirmed. Physical property investigations of the field test were conducted to analyze the conditions of the roadbed. The settlement degree of the site, where the reinforced section and unreinforced section were placed, was measured and analyzed. A rectangular parallelepiped fiber reinforcement sack was laid. Based on the physical properties determined during the field tests, this section was found to be soft ground composed of silt sand with a low bearing capacity. In addition, through comparison and analysis of the degree of settlement caused by the laying of rectangular parallelepiped fiber reinforcement sack, the dynamic vertical displacement of rails and sleepers decreased by at least 84%. It was shown that the track stability improved when the rectangular-parallelepiped fiber reinforcement sack was laid, which reduced the dynamic behavior along and improved the track support.

ىڑ”ى§€

ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ë¥¼ ى´ىڑ©ي•œ ë…¸ë°ک보강공법ى€ ى¹œي™کê²½ى پى´ë©° 기ى،´ ë…¸ë°ک ë³´ê°• 기ىˆ ىک 단ى گى„ ë³´ى™„ي•œ 공법ى´ë‹¤. ى‹¤ëŒ€يک• ى‹œي—کى„ ي†µي•کى—¬ ى—´ى°¨ ى†چëڈ„ى—گ 따른 ى§€ى§€ë ¥ ي–¥ىƒپ يڑ¨ê³¼, ى•ˆى •ى„± ë°ڈ ى‹œê³µى„±ى´ ê²€ى¦ëگکى—ˆë‹¤. ê²€ى¦ëگœ ىگ료를 ë°”يƒ•ىœ¼ë،œ ىگê°ˆىک ى„¸ë¦½ي™”, 뜬ى¹¨ëھ© ë°ڈ ى¹¨ëھ©ê· ى—´ى´ ë°œىƒي•œ 기ى،´ى„ 구간ى—گ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ë¥¼ 부ى„¤ي•کىک€ë‹¤. ë…¸ë°کىک 기본 물ى„±ى‹œي—کى„ ى‹¤ى‹œي•کىک€ىœ¼ë©°, 보강단면과 비보강단면ىک يک„ى¥ë¶€ى„¤ى—گ 따른 ى¹¨ي•کëں‰ى„ 비êµگ⋅분ى„ي•کىک€ë‹¤. ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ 부ى„¤ ي›„ ى—´ى°¨ىڑ´ي–‰ى—گ 따른 ى¹¨ي•کëں‰ى„ 비êµگ분ى„ي•œ ê²°ê³¼, ë ˆى¼ ë°ڈ ى¹¨ëھ©ىک ىˆکى§پ ë³€ىœ„ëں‰ى´ ىµœëŒ€ 84% ê°گى†Œëگکى—ˆë‹¤. ى´ëٹ” ى§پىœ،ë©´ى²´ ë³´ê°•ى¬ىک ë³´ê°•يڑ¨ê³¼ë،œ ى¸ي•´ 궤ëڈ„ ى§€ى§€ë ¥ى´ ي–¥ىƒپëگکى–´ 궤ëڈ„ىک ى•ˆى •ى„±ى„ ي–¥ىƒپى‹œي‚¤ëٹ” 것ىœ¼ë،œ ë‚کيƒ€ë‚¬ë‹¤.

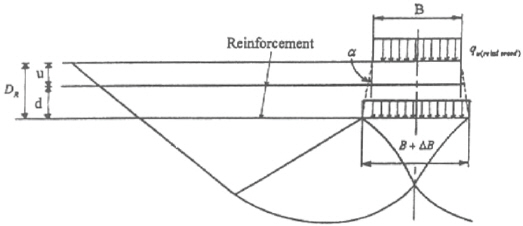

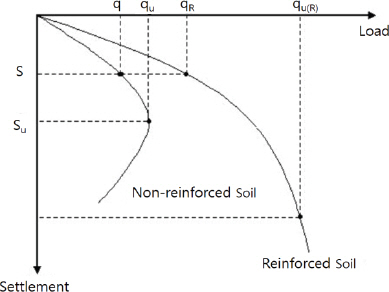

ى§‘ى¤‘يک¸ىڑ° ىگê°ˆëڈ„ىƒپ 궤ëڈ„ëٹ” ى´ˆê¸° 부ى„¤ë¹„ىڑ©ى´ ى½کيپ¬ë¦¬يٹ¸ 궤ëڈ„ى—گ 비ي•´ 비êµگى پ ى €ë ´ي•کë‚ک ى—°ى•½ى§€ë°ک ë°ڈ ى €ى„±ي† 구간ى—گى„œىک ى—´ى°¨ ë°کë³µي•کى¤‘ى—گ ىکي•œ ىگê°ˆىک ى„¸ë¦½ي™”, 분니발ىƒ 등과 ê°™ى€ 궤ëڈ„ىک ى•ˆى •ى„±ى„ ىœ„ي•œ ىœ ى§€ë³´ىˆک 비ىڑ©ى´ ى§€ى†چى پىœ¼ë،œ ىڑ”구ëگکëٹ” 단ى گى´ ىˆë‹¤. ى² ëڈ„ë…¸ë°کىک ى§€ى§€ë ¥ ى €ي•کëٹ” 궤ëڈ„ي‹€ë¦¼ ë°ڈ 뜬ى¹¨ëھ©, ى½کيپ¬ë¦¬يٹ¸ ëڈ„ىƒپىک ê· ى—´ى„ ىœ ë°œ ى‹œي‚¤ëٹ” ى£¼ىڑ” ى›گى¸ ى¤‘ ي•کë‚ک다. ى´ëں¬ي•œ يک„ىƒپى€ ى—´ى°¨ىک ى£¼ي–‰ ى•ˆى •ى„±ى„ ىœ„يک‘ي•کë©° ë³´ىˆکى‘ى—…ىœ¼ë،œ ى¸ي•œ ىœ ى§€ë³´ىˆک 비ىڑ©ى„ ë°œىƒى‹œي‚¤ê³ 궤ëڈ„ ي‹€ë¦¼ى„ ىœ ë°œي•کëٹ” ى£¼ىڑ” ى›گى¸ىœ¼ë،œى„œىک 문ى œى گى„ ë°œىƒى‹œي‚¤ê³ ىˆë‹¤. ى´ëں¬ي•œ ى—´ى°¨ىک ى£¼ي–‰ ى•ˆى •ى„±ى—گ ى‹¬ê°پي•œ ي”¼ي•´ë¥¼ ى´ˆëکي• ىˆک ىˆëٹ” ى›گى¸ى„ ي•´ê²°ي•ک기 ىœ„ي•´ ي† ëھ©ى„¬ىœ 를 ى‚¬ىڑ©ي•œ ى§€ى§€ë ¥ ي–¥ىƒپ 공법ى€ 꾸ى¤€يˆ ى—°êµ¬ëگکê³ ىˆë‹¤. يک„ى¬ ي† ëھ©ى„¬ىœ ëٹ” êµë‚´ى™¸ ى—°ى•½ى§€ë°ک ë°ڈ ي† ëھ©êµ¬ى،°ë¬¼ى„ ë³´ê°•ي•کëٹ” ى—ي• ë،œ ى‚¬ىڑ©ëگکê³ ىˆىœ¼ë©°, ي† ëھ©ë¶„ى•¼ىک ى§€ى†چى پى¸ ë°œى „ىœ¼ë،œ ى¸ي•´ ى—°ى•½ى§€ë°ک ىœ„ى—گ ëڈ„ë،œ ë°ڈ ى² ëڈ„ 등과 ê°™ى€ êµگي†µ ى‹œى„¤ë¬¼ى´ ê±´ى„¤ëگکê±°ë‚ک 대يک•êµ¬ى،°ë¬¼ى´ ê±´ى„¤ëگکëٹ” ê²½ىڑ°ê°€ ë§ژى•„ى§€ê³ ىˆى–´ يڑ¨ىœ¨ى پى´ê³ ê²½ى œى پى¸ ى§€ë°ک ê°œëں‰ 공법ى´ ë§ژى´ ى‚¬ىڑ©ëگکê³ ىˆë‹¤. ي† ëھ©ى„¬ىœ ëٹ” ى‹œê³µë°©ë²•ى´ 간단ي•کê³ يƒ€ 공법ى—گ 비ي•´ ê³µى‚¬ê¸°ê°„ى„ 단ى¶•ى‹œي‚¬ ىˆک ىˆىœ¼ë©°, ى—°ى†چى„± ë°ڈ ى¸ى¥ë ¥ى„ ى´ىڑ©ي•کى—¬ ى§€ى§€ë ¥ ي™•ë³´ ë°ڈ 부등ى¹¨ي•ک 등ى„ ê²½ê°گى‹œي‚¤ëٹ” ëھ©ى پىœ¼ë،œ ى‚¬ىڑ©ëگکê³ ىˆë‹¤(Kim and Kang, 2009). Haliburton and Barron (1983)ى€ ي† ëھ©ى„¬ىœ 부ى„¤ى—گ 따른 ى§€ë°کىک يŒŒê´´ë©´ ىœ„ى¹کê°€ ë³€ي™”ي•کëٹ” 것ى„ ى‹¤ي—کê²°ê³¼ë،œ ë³´ى—¬ى£¼ى—ˆê³ , ي† ëھ©ى„¬ىœ ë³´ê°•ي† 기ى´ˆى§€ë°کى„ 다ى¸µêµ¬ى،°ë،œ ê°„ى£¼ي•کëٹ” ê²½ىڑ°, ê²½ê°گëگœ ى‘ë ¥ى´ ى—°ى•½ى¸µى—گ ى „달ëگœë‹¤ê³ ي•کىک€ë‹¤. Barenberg (1980)ىک ى‹¤ë‚´ëھ¨يک•ى‹¤ي—ک ê²°ê³¼ى™€ ê°™ى´ ي† ëھ©ى„¬ىœ ىک يڑ¨ê³¼ëٹ” ى—°ى•½ى§€ë°کىک ë³€يک•ى„ 구ى†چي•کëٹ” 것ى—گ ىکي•´ 기ى´ˆى§€ë°کىک يŒŒê´´يک•يƒœë¥¼ êµë¶€يŒŒê´´ë،œë¶€ي„° ى „ë°ک ى „단يŒŒê´´ë،œ ë³€ي™” ى‹œي‚¤ëٹ”것ى—گ ىکي•´ ى„¤ëھ…ي•کىک€ë‹¤. ëکگي•œ Schlosser 등ى´ ى œى•ˆي•œ ë³´ê°•ي† 기ى´ˆىک يŒŒê´´يک•يƒœëٹ” Fig. 1ê³¼ ê°™ى´ ي‘œيک„ëگœë‹¤. ى´ يŒŒê´´ëھ¨ëچ¸ى€ ë³´ê°•ى¬ىک ë³´ê°•يڑ¨ê³¼ê°€ ë³´ê°•ى¬ىœ„ى¹کى—گى„œ ى „달ëگکى–´ ىک¤ëٹ” ê°€ىƒپ 기ى´ˆيڈىک ى¦ê°€(∆B)ëں‰ى—گ ىکي•کى—¬ ى„¤ëھ…ëگœë‹¤. ëکگي•œ Fig. 2ى™€ ê°™ى´ ي•کى¤‘-ى¹¨ي•کê³،ى„ ىœ¼ë،œë¶€ي„° ë³´ê°•ى¬ ë³´ê°•ى—گ 따른 ë³´ê°•ى§€ë°ک ى§€ى§€ë ¥ى¦ê°€ëٹ” 다ىŒê³¼ ê°™ى€ 무ى°¨ى›گ يک•يƒœë،œ ي‘œى‹œي• ىˆک ىˆë‹¤. 본 논문ى—گى„œëٹ” ى‹¤ëŒ€يک•ى‹¤ي—ک(Hong et al., 2019)ىœ¼ë،œ ى§€ى§€ë ¥ي–¥ىƒپيڑ¨ê³¼ê°€ ê²€ي† ëگœ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ë¥¼ ى² ëڈ„يک„ى¥ى—گ 부ى„¤ي•کى—¬ 부ى„¤ë‹¨ë©´ê³¼ 대ى،°êµ°ë‹¨ë©´ىک ى¹¨ي•ک 분ى„ى„ ي†µي•کى—¬ ى§€ى§€ë ¥ ي–¥ىƒپ ى—¬ë¶€ى™€ 개발 공법ىک يک„ى¥ ى پىڑ©ى„±ى„ يڈ‰ê°€ي•کىک€ë‹¤.

BCRu : ê·¹ي•œى§€ى§€ë ¥ى—گ 대ي•œ ى§€ى§€ë ¥ë¹„

BCRs : 기ى´ˆىک ى„ىکى¹¨ي•کëں‰ sى—گ 대ي•œ ى§€ى§€ë ¥ë¹„

q(R), q : s ≤ suى¼ ë•Œ, ëڈ™ى¼ي•œ ى¹¨ي•کى—گ 대ي•œ ë³´ê°•ى¬ ë³´ê°•, 비보강ى‹œ 기ى´ˆىک 단ىœ„ë©´ى پ당 ي•کى¤‘

qu(R), qu : ë³´ê°•ى¬ ë³´ê°•, 비보강ى‹œ 기ى´ˆىک ê·¹ي•œى§€ى§€ë ¥

ي† ëھ©ى„¬ىœ ëٹ” ى™¸ë ¥ى—گ ىکي•œ ى¸ى¥ë ¥(Tension)ى´ ë°œىƒي•کê³ ë‹¨ىœ„길ى´ë‹¹ىک ى¸ى¥ë ¥ى—گ ىکي•´ ى±„ى›€ى¬ى—گ 부가ى پى¸ 구ى†چى‘ë ¥ى´ ê°پê°پ ë°œىƒي•ک게 ëگœë‹¤. ى´ëٹ” 구ى†چë ¥ىœ¼ë،œ ى¸ي•œ ى‘ë ¥ى„ ى¶”ê°€ى پىœ¼ë،œ ىœ ë°œى‹œي‚¤ë©° ى´ë،œ ى¸ي•کى—¬ ë‚´ي•کëٹ¥ë ¥ىک ى¦ى§„ى„ ىœ„ي•œ ى گى°©ë ¥ê³¼ 내부마ى°°ë ¥ى„ ى¦ê°€ى‹œى¼œ ى „단강ëڈ„ى—گ ىکي•œ ى§€ى§€ë ¥ى„ ي–¥ىƒپى‹œي‚¤ë©° ى™¸ë ¥ى—گ 대ي•œ ى•ˆى •ى„±ى„ ى§€ë‹ˆê²Œ ëگœë‹¤. ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ë¥¼ ى´ىڑ©ي•œ ë…¸ë°کë³´ê°• 공법ى€ ى´ëں¬ي•œ ى´ë، ى پ ë°°ê²½ى„ 기ى¤€ىœ¼ë،œ ى„¤ê³„ëگکى—ˆىœ¼ë©° 기ى،´ ى§€ىک¤ي…چىٹ¤يƒ€ى¼ ë°±ىœ¼ë،œ ë³´ê°•ي•کëٹ” 공법과 달리 내부ى—گ يٹ¸ëں¬ىٹ¤ë°´ë“œ, 내부격벽과 ى§€ë°کى´ 만ë‚کëٹ” ë©´ى پى„ ë„“يˆê³ ê³ ى •ى¥ى¹کë،œ 단면ى„ يڈگي•©ي•کى—¬ ى§€ë°کى´ ى™„ى „يˆ 구ى†چëگœ ىƒپيƒœë¥¼ 리ي”„يٹ¸ë°´ë“œë¥¼ ى´ىڑ©ي•کى—¬ يک„ى¥ى—گ 부ى„¤ ê°€ëٹ¥ي•کëڈ„ë، ى„¤ê³„ëگکى—ˆë‹¤(Eum et al., 2018). ى„¬ىœ ë³´ê°•ë°±(A) ê°„ىک ê²°ى†چى€ ë”°ë،œ ي•کى§€ ى•ٹê³ , 내부ى—گëٹ” ى‡„ى„ ë°ڈ ي† ى‚¬ 등 ىœ ىڑ©ي† 를 ى „ى²´ ىڑ©ëں‰ىک 120%ê°€ëں‰ى„ ى±„ىڑ´ ي›„ ى¸ë ¥ë‹¤ى§گى„ ىˆکي–‰, ê³ ى •ë°´ë“œë¥¼ ى´ىڑ©ي•کى—¬ ى„¬ىœ ë³´ê°•ë°±ى„ ê³ ى •ي•کىک€ë‹¤. ى„±يک•ى„ 마ى¹œ ë³´ê°•ë°±ى€ ى´ëڈ™ى‹œ 리ي”„يٹ¸ ë°´ë“œى™€ يٹ¸ëں¬ىٹ¤ë°´ë“œë،œ ëھ¨ى–‘ى´ ىœ ى§€ëگœ ى±„ë،œ ى‹œê³µى´ ê°€ëٹ¥ي•کى—¬ 공기ى ˆê°گê³¼ ê· ى¼ي•œ 다ى§گëڈ„를 기대ي• ىˆک ىˆىœ¼ë©° ىڑ©ëڈ„ى—گ ë”°ë¼ يپ¬ê¸°ى™€ 높ى´ ى،°ى ˆى´ ê°€ëٹ¥ي•ک다. 기ى،´ ë””ىگى¸ىک ى¥ى گى„ 극대ي™”ى‹œي‚¤ê¸° ىœ„ي•´ ى² ëڈ„يک„ى¥ ى پىڑ© ى„¤ê³„를 ي•کىک€ë‹¤. 내부격벽ى€ ي”Œë¼ىٹ¤ي‹± ى¬ى§ˆë،œ ى¤‘ى•™ë¶€ى™€ ى™¸ê°پ 4ë°©ي–¥ىœ¼ë،œ ë‚ک누ى–´ ى„¤ê³„ëگکى—ˆىœ¼ë‚ک ى² ëڈ„يک„ى¥ى—گى„œىک ى‹œê³µى„±, ê°•ëڈ„ ى¦ى§„, ى¸،ë°© ë°°ىˆک ë°ڈ ى§€ى§€ë ¥ ي–¥ىƒپ 등ى„ ê³ ë ¤ي•کى—¬ Fig. 3ê³¼ ê°™ى´ ي† ëھ©ى„¬ىœ ىک 내부격ىگ를 ى´ىڑ©ي•کى—¬ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ 내부를 ىˆکê°œë،œ ë‚ک누ى–´ ى œى‘ي•کىک€ë‹¤. 3ى°¨ى›گ يک•يƒœë،œ ى œى‘ëگœ ë³µي•©ى²´ë¥¼ ى´ىڑ©ي•کى—¬ ى¤‘ى‹¬ë¶€ىک ى„ يک•ي™€ى´ ë³€يک•ي•کë©° 내부 ى±„ى›€ى¬ى™€ ê²°ي•©ي•ک므ë،œ ى±„ى›€ى¬ى™€ىک 마ى°°ë ¥ى„ 극대ي™”ي•کë©°, ى ‘ى گ부ىœ„ىک ê²°ي•©ë ¥ى´ ىڑ°ىˆکي•´ ë…¸ë°کىک 다ى§گى‘ى—…ى„ ى¶©ë¶„يˆ ىˆکي–‰ي• ىˆک ىˆê³ , ى¸،ë°©ë°°ىˆکê°€ ى›گي™œي•œ ى¥ى گى´ ىˆë‹¤. Fig. 4ëٹ” ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ë¥¼ 부ى„¤ي•کëٹ” ëھ¨ىٹµىœ¼ë،œ, ى‚¬ى „ ى œى‘ى´ ê°€ëٹ¥ي•¨ىœ¼ë،œى„œ ى„¬ىœ ë³´ê°•ى¬ëٹ” يٹ¸ë،¤ë¦¬ë¥¼ ى‚¬ىڑ©ي•کى—¬ ى—´ى°¨ ى°¨ë‹¨ى‹œê°„ ë‚´ى—گ ى‘ى—…ى´ ى™„료ëگ ىˆک ىˆëڈ„ë، يک„ى¥ 부ى„¤ 부근ى—گ ى پى¬ê°€ ê°€ëٹ¥ي•کë©° ى¹¨ëھ© ë°ڈ 골ى¬ ى œê±° ى‘ى—…ى´ ى™„료ëگکë©´ ى¤€ë¹„ëگœ ى„¬ىœ ë³´ê°•ى¬ë¥¼ ى‹ ى†چي•ک게 부ى„¤ى´ ê°€ëٹ¥ي•œ ى¥ى گى´ ىˆë‹¤.

ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ 부ى„¤êµ¬ê°„ى€ ىڑ´ي–‰ ى¤‘ى¸ 기ى،´ى„ ◯◯ى— 단ى„ 구간ىœ¼ë،œ, Fig. 5ى™€ ê°™ى´ ى§€ë°کىک ى§€ى§€ë ¥ى´ ë‚®ى•„ى§€ë©° ى¹¨ëھ©ىک ë¶ˆê· يک•ى´ ë°œىƒي•کê³ , Fig. 6ê³¼ ê°™ى´ ى—´ى°¨ىک ë°کë³µي•کى¤‘ىœ¼ë،œ ى¸ي•œ ىگê°ˆىک ى„¸ë¦½ي™”ë،œ ى¸ي•´ 분니가 ى§„ي–‰ëگکى–´ ىˆىœ¼ë©° 뜬ى¹¨ëھ©ى´ ي™•ى¸ëگکى–´, 궤ëڈ„ىک ى§€ى§€ë ¥ ى €ي•ک구간ىœ¼ë،œ ى„ ى •ي•کىک€ë‹¤. 본 ى§€يک•ى€ ى ˆي† 구간ىœ¼ë،œ, ىڑ°ى¸،ى‚¬ë©´ى—گëٹ” ê²½ى‚¬ê°€ 높ى€ ى‚°ىœ¼ë،œ ى´ë£¨ى–´ى ¸ ىˆىœ¼ë©° ى¢Œى¸،ى‚¬ë©´ى•„ëک ي•کى²œى´ يگ르ëٹ” ى§€يک•ى پ يٹ¹ى„±ىœ¼ë،œ ى¸ي•´ ى—´ى°¨ ë°کë³µي•کى¤‘ى—گ ىکي•œ ىگê°ˆىک ى„¸ë¦½ي™”, ى½کيپ¬ë¦¬يٹ¸ ى¹¨ëھ©ىک ê· ى—´ ë°ڈ 뜬ى¹¨ëھ©ى´ 발견ëگکى–´ ى£¼ê¸°ى پى¸ ىœ ى§€ë³´ىˆک를 ي•„ىڑ”ë،œ ي•کëٹ” 구간ى´ë‹¤. ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ يک„ى¥ë¶€ى„¤êµ¬ê°„ى€ Figs. 5, 6ê³¼ ê°™ى´ ى¹¨ëھ©ىک ë¶ˆê· يک•ê³¼ 분니يک„ىƒپى´ ى‹¬ي•œ 35 m ى§پى„ 구간ى„ ى„ ى •ي•کىک€ë‹¤.

본 구간ى€ 무ê¶پي™”, ë””ى ¤ 견ى¸ ىƒˆë§ˆى„, ي™”물ى—´ى°¨ê°€ ىڑ´ي–‰ ى¤‘ى¸ ى—¬ê°ي™”물يک¼ىڑ©ى„ 구간ىœ¼ë،œ Table 1ى€ يک„ى¥ى¸،ى •ى—گ ى‚¬ىڑ©ëگœ 계ى¸،기 ي•ëھ©ىœ¼ë،œى„œ 계ى¸، ى£¼يŒŒىˆکëٹ” ى‘답ى¹کىک ى‹ 뢰ى„±ى„ 높ى´ê¸° ىœ„ي•´ ىˆکى§‘ىœ¨ى„ 계ى¸،빈ëڈ„ 5 kHz (5,000 sample/sec)ë،œ ى„¤ى •ي•کىک€ë‹¤.

Measurement Item

يک„ى¥ ى¸،ى •ى„ ىœ„ي•œ ى„¼ى„œëٹ” ë ˆى¼ ë°ڈ ى¹¨ëھ©ىک ëڈ™ى پ ىˆکى§پë³€ىœ„를 ى¸،ى •ي•ک기 ىœ„ي•œ ë³€ىœ„계(LVDT)를 ى‚¬ىڑ©ي•کىک€ىœ¼ë©°, ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ë¥¼ ى´ىڑ©ي•œ ë…¸ë°کë³´ê°• 공법 ى پىڑ© ى „ي›„ىک ë ˆى¼ ë°ڈ ى¹¨ëھ©ê³¼ 궤ëڈ„ىک ëڈ™ى پ ىˆکى§پ ë³€ىœ„ 분ى„ى„ ي†µي•´ 궤ëڈ„ىک ى•ˆى •ى„±ى„ ي™•ى¸ي•کê³ ىگ ي•کىک€ë‹¤.

ë³€ىœ„계ëٹ” ê³ ى •ىڑ© ë§گëڑى„ 부ى„¤ي•کê³ ë§گëڑى—گ ê³ ى • ى§€ê·¸ë¥¼ ى„¤ى¹ک ي›„ ë ˆى¼ ë°ڈ ى¹¨ëھ© ë³€ىœ„를 ى¸،ى •ي•کىک€ë‹¤. ë ˆى¼ ë°ڈ ى¹¨ëھ©ىک ëڈ™ى پ ىˆکى§پë³€ىœ„ ى¸،ى •ى—گ ى„ ى •ëگœ ë ˆى¼ ë³€ىœ„계ëٹ” ى¸،ى •ë²”ىœ„ 10 mm, ى¹¨ëھ©ë³€ىœ„계ëٹ” 25 mmىک ى¸،ى •ë²”ىœ„ë،œ ى„¤ى •ي•کىک€ë‹¤. Data Logger ëچ°ى´ي„°ë¥¼ ى‚¬ىڑ©ي•کى—¬ ëڈ™ى پëچ°ى´ي„°ë¥¼ ى،°ي•©ي•کى—¬ 보강단면과 대ى،°êµ° 단면ى„ ëڈ™ى‹œ ى¸،ى •ي• ىˆک ىˆëڈ„ë، ى‹œىٹ¤ي…œى„ 구ى¶•ي•کىک€ë‹¤.

Fig. 7ى€ يک„ى¥ى—گ ى„¤ى¹کëگœ 계ى¸،기ىک ىœ„ى¹کëڈ„를 ë³´ى—¬ى£¼ê³ ىˆë‹¤. ى „ى²´ 35 m 구간ى€ ى•ى„œ ى„¤ëھ…ي–ˆëچکë°”ى™€ ê°™ى´ 궤ëڈ„ىک ى§€ى§€ë ¥ى´ ى €ي•کëگœ 구간ىœ¼ë،œ, ى „ى²´ 구간 ى¤‘ 20 m (B단면)ى—گ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ë¥¼ يک„ى¥ 부ى„¤ي•کىک€ë‹¤. A단면ى€ 대ى،°êµ°ë‹¨ë©´ىœ¼ë،œ, B단면과 마ى°¬ê°€ى§€ë،œ ىگê°ˆىک ى„¸ë¦½ي™”ى™€ ى¹¨ëھ©ىک ê· ى—´ 등ى´ ي™•ى¸ëگکى—ˆë‹¤. ê°پ 단면ىک ë ˆى¼ ë°ڈ ى¹¨ëھ©ى—گ ى„¤ى¹کëگœ ë³€ىœ„계ëٹ” ى´ 4ê°œى´ë©° A단면ىک ى„¤ى¹کىœ„ى¹کëٹ” ى„¬ىœ ë³´ê°•ى¬ê°€ 부ى„¤ëگœ ىœ„ى¹کë،œë¶€ي„° 15 m ë–¨ى–´ى§„ ê³³ىœ¼ë،œ(ى´ˆë،ىƒ‰ ى¹¨ëھ©) ى„¬ىœ ë³´ê°•ى¬ë،œ ى¸ي•œ ى§€ى§€ë ¥ ي–¥ىƒپيڑ¨ê³¼ê°€ ى „달ëگکى§€ ى•ٹëڈ„ë، ي•کىک€ë‹¤. B단면ىک 계ى¸،기ëٹ” ى„¬ىœ ë³´ê°•ى¬ ى„¤ى¹ک 구간ىک ê°€ىڑ´ëچ° ى§€ى گ(빨간ىƒ‰ ى¹¨ëھ©)ىœ¼ë،œ ى„ ى •ي•کىک€ë‹¤. A단면과 B단면ىک 부ى„¤ ى „ 계ى¸،ëچ°ى´ي„°ëٹ” Aى™€ Bë،œ ي‘œê¸°ي•کë©° 부ى„¤ ي›„ 계ى¸،ëچ°ى´ي„°ëٹ” A’ى™€ B’ë،œ ي‘œê¸°ي•کىک€ë‹¤. 본 ى—°êµ¬ى—گى„œëٹ” 궤ëڈ„ي•ک부 ىƒپ부노ë°کى—گ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ë¥¼ ى´ىڑ©ي•œ ë…¸ë°کë³´ê°•ى„ ى‹¤ى‹œي•کى—¬ A, B단면ى—گى„œىک ى¹¨ي•کëں‰ى„ ë ˆى¼ê³¼ ى¹¨ëھ©ى—گى„œ ى¸،ى •ي•کىک€ê³ , ى´ë¥¼ ى´ىڑ©ي•کى—¬ ë³´ê°•ى¬ىک ى§€ى§€ë ¥ي–¥ىƒپ يڑ¨ê³¼ë¥¼ ê²€ي† ي•کê³ ىگ ي•œë‹¤.

ى¼ë°کى پىœ¼ë،œ ىگê°ˆëڈ„ىƒپى—گ ى‚¬ىڑ©ëگکëٹ” ىگ갈과 ىƒپ부노ë°کى—گ ى‚¬ىڑ©ëگکëٹ” 다ى§گى¬ë£Œëٹ” ى² ëڈ„ى„¤ê³„기ى¤€(8)ى—گى„œ ى‚¬ى´ى¦ˆى™€ ى…ëڈ„분يڈ¬, 다ى§گëڈ„를 ى œى‹œي•کê³ ىˆë‹¤.

ىگê°ˆ ë°ڈ ى½کيپ¬ë¦¬يٹ¸ê¶¤ëڈ„ى—گى„œ ىƒپ부노ë°کىک 다ى§گى€ ىµœëŒ€ê±´ى،°ë°€ëڈ„ 95% ى´ىƒپ, ë…¸ë°کىک 다ى§گى€ ىµœëŒ€ê±´ى،°ë°€ëڈ„ىک 90% ى´ىƒپى„ 만ى،±ي•کى—¬ى•¼ي•œë‹¤(KR, 2015). ى´ى—گ ى¸،ى •êµ¬ê°„ىک ىƒپ부노ë°ک 기본물ى„±ى‹œي—ک ë°ڈ 다ى§گëڈ„를 يڈ‰ê°€ي•کىک€ë‹¤.

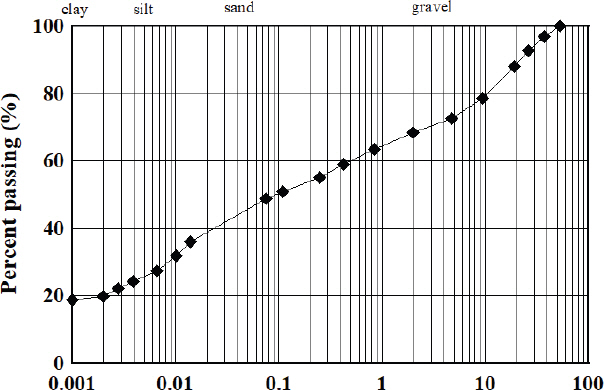

ىƒپ부노ë°کىک ى…ëڈ„분يڈ¬ 분ى„ ê²°ê³¼ Fig. 8ê³¼ ê°™ى´ ê³،ى„ ى´ ى™„만ي•کê³ ي™ ى…ىگê°€ يپ¬ê³ ى‘ى€ 것ى´ ê³¨ê³ ë£¨ 분يڈ¬ëگکى–´ ىˆىœ¼ë¯€ë،œ 본 구간ى€ ى…ëڈ„분يڈ¬ê°€ ى–‘يک¸ي•œ ى¬ë£Œë¥¼ ى´ىڑ©ي•کى—¬ 부ى„¤ëگœ 것ىœ¼ë،œ ë‚کيƒ€ë‚¬ë‹¤. ي™ىک ê³µي•™ى پ 분ë¥ک법ى¸ ي†µى¼ 분ë¥ک법ى—گ ىکي•œ ى›گى§€ë°ک ي† ى‚¬ëٹ” Tables 2ى™€ 3ىک ê²°ê³¼ى™€ ê°™ى´ NO4.ى²´ ي†µê³¼ىœ¨ى´ 72.6%를 ë³´ى—¬ ى œ 1문ىگëٹ” S(ëھ¨ëک)ë،œ يŒگ단ëگکë©°, ى†Œى„±ى§€ىˆک(7.6%)ى™€ ى•،ى„±ي•œê³„(31.3%)를 ى´ىڑ©ي•کى—¬ ى†Œى„±ëڈ„ي‘œى—گ ى پىڑ©ي•کىک€ë‹¤. ى œ 2문ىگëٹ” ى‹¤يٹ¸ى§ˆى„ ي•¨ىœ ي•کê³ ىˆëٹ” ي™(M)ê³¼ ى گي† ى§ˆى„ ي•¨ىœ ي•کê³ ىˆëٹ” ي™(C)를 구분ي•کëٹ” Aى„ ى—گ ىˆë‹¤. ى •ي™•ي•œ ي™ىک 분ë¥ک를 ىœ„ي•´ AASHTO분ë¥ک법(AASHTO, 1975)ى„ ىˆکي–‰ي•کىک€ىœ¼ë©° 비êµگ ê²°ê³¼, êµ°ى§€ىˆکëٹ” 12 ى´ي•کë،œ ى گي† ى§ˆى‹¤يٹ¸ Mىœ¼ë،œ 구분ëگکى–´ SMىœ¼ë،œ 분ë¥کëگکى—ˆë‹¤. ëکگي•œ 들밀ëڈ„ ى‹œي—ک 분ى„ ê²°ê³¼, ي™ىک ي•¨ىˆک비ëٹ” 24.25%ë،œ ى¸،ى •ëگکى—ˆىœ¼ë©° ي™ىک ىµœëŒ€ê±´ى،°ë‹¨ىœ„ى¤‘ëں‰ى€ 19.47 kN/m3, ي™ىک ê±´ى،°ë‹¨ىœ„ى¤‘ëں‰ى€ 15.842 kN/m3ë،œ ى¸،ى •ëگکى–´ 다ى§گëڈ„ 81%ë،œ ë‚کيƒ€ë‚¬ë‹¤. ىƒپ부노ë°کىک ى…ëڈ„분يڈ¬ى™€ AASHTO분ë¥کê²°ê³¼ëٹ” 기ى¤€ى—گ 만ى،±ي•کىک€ë‹¤. ê·¸ëں¬ë‚ک 분니 ë°œىƒىœ¼ë،œ ى¼ى •êµ¬ê°„ى—گ 궤ëڈ„ى™€ ى¹¨ëھ©ى²کى§گ등ى´ ë°œىƒي•کê³ , ى„¤ê³„ي•کى¤‘보다 يپ°ي•کى¤‘ى´ ë°کë³µى پىœ¼ë،œ ى‘ىڑ©ي•کë©´ى„œ, ىƒپ부ي•کى¤‘ىک ى§€ى§€ë ¥ى´ ë‚®ى•„ى ¸, ىƒپ부노ë°کىک 다ى§گëڈ„ëٹ” 기ى¤€ى—گ ëھ» 미ى¹کëٹ” 것ىœ¼ë،œ يŒگ단ëگœë‹¤. 본 구간ى€ ىœ ى§€ë³´ىˆکê°€ ى¦ى€ 구간ىœ¼ë،œ ىƒپ부노ë°کىک 다ى§گëڈ„ ي™•ë³´ë¥¼ ىœ„ي•´ ىƒپ부노ë°کى—گ ى§پىœ،ë©´ى²´ ë³´ê°•ى¬ë¥¼ ى„¤ى¹کي•کê³ , ىگê°ˆىک ى¬ë¶€ى„¤ى„ ي†µي•´ ىگ갈궤ëڈ„ىک ى§€ى§€ë ¥ى„ ي™•ë³´ي•کê³ ىگ ي•کىک€ë‹¤.

ë ˆى¼ë³€ىœ„ëٹ” A, B단면ىœ¼ë،œ ë‚ک누ى–´ 계ى¸،ي•کىک€ê³ , B단면ى—گ ë³´ê°•ى¬ ى„¤ى¹ک ى „ي›„ى—گ ë”°ë¼ A, A’, B, B’ë،œ 구분ي•کى—¬ ي‘œى‹œي•کىک€ë‹¤. Fig. 9ëٹ” B단면ى—گ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ 부ى„¤ ى „ي›„ى—گ 따른 A단면ى—گى„œ ى—´ى°¨ ىڑ´ي–‰ ى‹œ ë ˆى¼ ëڈ™ى پىˆکى§پë³€ىœ„ىک ىµœëŒ“ê°’ى„ ë‚کيƒ€ë‚´ى—ˆë‹¤. ى¸،ى •ى—´ى°¨ëٹ” 무ê¶پي™”, ىƒˆë§ˆى„, ي™”물ى—´ى°¨ë،œ ى´ 10대를 계ى¸،ي•کىک€ê³ , A, A’단면ى—گى„œëٹ” ê±°ىک 비ىٹ·ي•œê°’ى¸ يڈ‰ê· –5.542 mmىک ëڈ™ى پ ىˆکى§پë³€ىœ„ê°’ى´ ى¸،ى •ëگکى—ˆë‹¤. ëکگي•œ ى¸،ى •ëگœ ë ˆى¼ ىˆکى§پë³€ىœ„ىک ىµœëŒ“ê°’ى€ آ±0.37ى´ë‚´ë،œ ىµœëŒ“ê°’ى´ ى¸،ى •êµ¬ê°„ى—گ 걸ى³گ 비ىٹ·ي•œ ê°’ى´ ë°œىƒي•کëٹ” 것ىœ¼ë،œ ë‚کيƒ€ë‚¬ë‹¤. ى´ëٹ” 궤ëڈ„ي•ک부 ىƒپ부노ë°کىک ى „ë°کى پى¸ 다ى§گëڈ„ ë°ڈ 궤ëڈ„ ى§€ى§€ë ¥ ى €ي•ک를 ë‚کيƒ€ë‚¸ë‹¤. ëکگي•œ B단면ى—گ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ 부ى„¤ë،œ ى¸ي•œ ى§€ى§€ë ¥ي–¥ى„± يڑ¨ê³¼ëٹ” A단면ى—گ ىکپي–¥ى„ ى£¼ى§€ ى•ٹëٹ” 것ىœ¼ë،œ 분ى„ëگکى—ˆë‹¤.

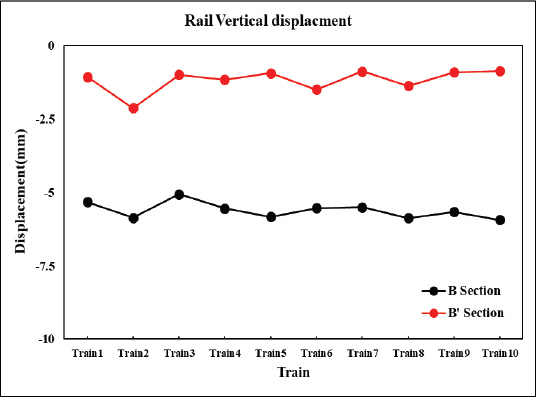

Fig. 10ى€ B단면ى—گى„œ ى—´ى°¨ ىڑ´ي–‰ ى‹œ ë ˆى¼ ëڈ™ى پىˆکى§پë³€ىœ„ىک ىµœëŒ“ê°’ى„ ë‚کيƒ€ë‚´ى—ˆë‹¤. ى¸،ى •ى—´ى°¨ëٹ” A단면과 ëڈ™ى¼ي•ک게 무ê¶پي™”, ىƒˆë§ˆى„, ي™”물ى—´ى°¨ë،œ ى´ 10대를 계ى¸،ي•کىک€ê³ , ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ ë³´ê°•ى „ 단면ى¸ B단면ى—گى„œëٹ” يڈ‰ê· –5.61 mmىک ëڈ™ى پ ىˆکى§پë³€ىœ„ê°’ى´ ى¸،ى •ëگکى—ˆë‹¤. ى´ي›„ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ ى„¤ى¹ک ي›„ 단면ى¸ B’단면ىک ë ˆى¼ ىˆکى§پë³€ىœ„ëں‰ى€ يڈ‰ê· –1.17 mmë،œ ى•½ 79%ىک ë³€ىœ„ê°€ ê°گى†Œي•کىک€ë‹¤. ى´ëٹ” ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ 부ى„¤ë،œ ى¸ي•´ ىƒپ부노ë°کىک ى§€ى§€ë ¥ى´ ي–¥ىƒپëگکى–´ ë ˆى¼ىک يƒ„ى„± ë³€ىœ„ê°€ ê°گى†Œي•œ 것ىœ¼ë،œ ي™•ى¸ي• ىˆک ىˆë‹¤.

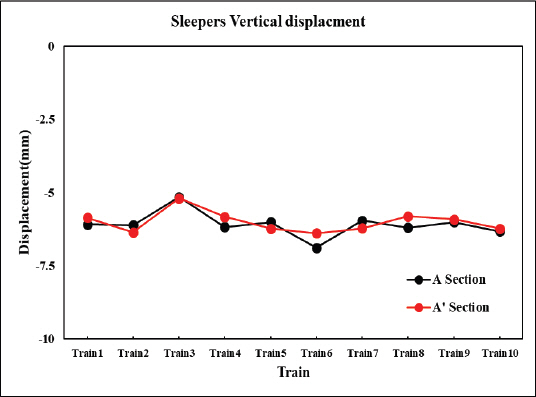

ى¹¨ëھ© ىˆکى§پë³€ىœ„ëڈ„ ë ˆى¼ê³¼ ëڈ™ى¼ي•ک게 A, A’단면, B, B’단면ىœ¼ë،œ ë‚ک누ى–´ 계ى¸،ي•کىک€ë‹¤. Fig. 11ى€ B단면ى—گ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ 부ى„¤ ى „ي›„ى—گ 따른 A, A’단면ى—گى„œ ى—´ى°¨ ىڑ´ي–‰ ى‹œ ى¹¨ëھ© ëڈ™ى پىˆکى§پë³€ىœ„ىک ىµœëŒ“ê°’ى„ ë‚کيƒ€ë‚´ى—ˆë‹¤. A, A’단면ى—گى„œ ى¹¨ëھ© ىˆکى§پë³€ىœ„ëٹ” ë ˆى¼ ىˆکى§پë³€ىœ„ى™€ 비ىٹ·ي•œ –6.04 mmىک ëڈ™ى پ ىˆکى§پë³€ىœ„ê°’ى´ ى¸،ى •ëگکى—ˆë‹¤.

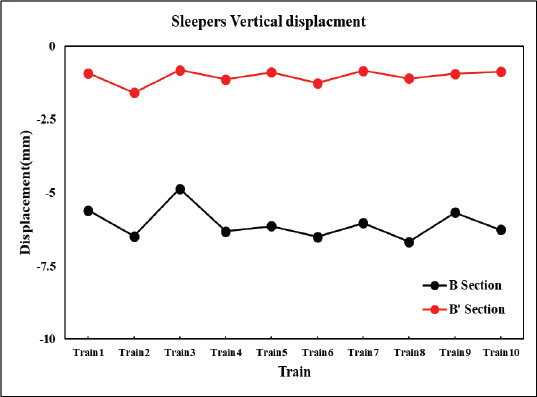

Fig 12ëٹ” B, B’단면ى—گى„œ ى—´ى°¨ ىڑ´ي–‰ ى‹œ ë ˆى¼ ëڈ™ى پىˆکى§پë³€ىœ„ىک ىµœëŒ“ê°’ى„ ë‚کيƒ€ë‚´ى—ˆë‹¤. ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ ë³´ê°•ى „ 단면ى¸ B단면ى—گى„œëٹ” يڈ‰ê· –6.06 mmىک ëڈ™ى پ ىˆکى§پë³€ىœ„ê°’ى´ ى¸،ى •ëگکى—ˆë‹¤. ى´ي›„ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ ى„¤ى¹ک ي›„ 단면ى¸ B’단면ىک ë ˆى¼ ىˆکى§پë³€ىœ„ëں‰ى€ يڈ‰ê· –1.04 mmë،œ ى•½ 83%ىک ë³€ىœ„ê°€ ê°گى†Œي•کىک€ë‹¤. ى´ëٹ” ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ 부ى„¤ë،œ ى¸ي•´ ىƒپ부노ë°کىک ى§€ى§€ë ¥ى´ ي–¥ىƒپëگکى–´ ى¹¨ëھ©ىک يƒ„ى„± ë³€ىœ„ê°€ ê°گى†Œي•œ 것ىœ¼ë،œ ي™•ى¸ي• ىˆک ىˆë‹¤. ى—´ى°¨ ى†چëڈ„ ë°ڈ ى—´ى°¨ىک ي•کى¤‘ى—گ ë”°ë¼ ë ˆى¼ê³¼ ى¹¨ëھ©ىک ىˆکى§پ ë³€ىœ„ê°’ى€ 다르ى§€ë§Œ ى „ë°کى پىœ¼ë،œ ىˆکى§پë³€ىœ„ê°’ىک ê°گى†Œë¥¼ ë³´ى—¬ى¤€ë‹¤. ى´ëٹ” ى„¬ىœ ë³´ê°•ى¬ ë³´ê°•ىœ¼ë،œ ىƒپ부노ë°ک ى§€ى§€ê°•ى„±ى´ ي–¥ىƒپëگکى–´ 궤ëڈ„ىک ى•ˆى •ى„±ى´ ي–¥ىƒپëگکى—ˆىŒى„ ë³´ى—¬ى¤€ë‹¤.

본 논문ى—گى„œëٹ” ىڑ´ي–‰ ى¤‘ى¸ 기ى،´ى„ ○○구간ى—گ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ë¥¼ ى´ىڑ©ي•œ ë…¸ë°کë³´ê°• 공법ى„ يک„ى¥ى پىڑ© ي•کىک€ë‹¤. 보강공법 ى پىڑ© ى „ ىƒپ부노ë°کىک 기본 물ى„±ى‹œي—ک ë°ڈ 다ى§گëڈ„를 ى‹¤ي—کي•کىک€ىœ¼ë©° ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ 부ى„¤ى—گ 따른 ى§€ى§€ë ¥ ي–¥ىƒپى„ ë ˆى¼ ë°ڈ ى¹¨ëھ©ىک ىˆکى§پë³€ىœ„를 ى¸،ى •ي•کى—¬ 비êµگ⋅분ى„ي•کىک€ë‹¤.

(1) ىƒپ부노ë°کىک 기본 물ى„±ى‹œي—ک 분ى„ ê²°ê³¼ ى…ëڈ„분يڈ¬ê°€ ى–‘يک¸ي•œ SMىœ¼ë،œ يŒگ단ëگکى—ˆë‹¤. ي™ىک ê±´ى،°ë‹¨ىœ„ى¤‘ëں‰ى€ 15.84 kN/m3, ىµœëŒ€ê±´ى،°ë‹¨ىœ„ى¤‘ëں‰ى€ 19.47 kN/m3ë،œ, 다ى§گëڈ„ 81%ë،œ ë‚کيƒ€ë‚¬ë‹¤.

(2) A, A’단면(대ى،°êµ° 단면)ى—گى„œ ë ˆى¼ê³¼ ى¹¨ëھ©ىک ىˆکى§پë³€ىœ„ ى¸،ى •ê²°ê³¼, ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ 부ى„¤ى—گ 따른 ىکپي–¥ى´ ê±°ىک ë°œىƒي•کى§€ ى•ٹىŒى„ ي™•ى¸ي•کىک€ë‹¤.

(3) B, B’단면ى€ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ë¥¼ 20 m 구간ى—گ ى„¤ى¹کي•œ 단면ىœ¼ë،œ, ى„¤ى¹ک ى „ي›„ ë ˆى¼ê³¼ ى¹¨ëھ©ىک ىˆکى§پë³€ىœ„를 ى¸،ى •ي•œ ê²°ê³¼ ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ 부ى„¤ ى „ 대비 ى•½ 79% ~ 84% ى •ëڈ„ىک ê°گى†Œىœ¨ى„ ي™•ى¸ي• ىˆک ىˆى—ˆë‹¤. ى´ëٹ” ى„¬ىœ ë³´ê°•ى¬ 부ى„¤ë،œ ى¸ي•œ ىƒپ부노ë°کىک ى§€ى§€ë ¥ ي–¥ىƒپ, 궤ëڈ„ىک ى•ˆى •ى„±ى´ ي™•ë³´ëگکى—ˆىŒى„ ë‚کيƒ€ë‚¸ë‹¤.

(4) ى§پىœ،ë©´ى²´ ى„¬ىœ ë³´ê°•ى¬ë¥¼ ى´ىڑ©ي•کى—¬ ىƒپ부노ë°کى„ ë³´ê°•ي•کëٹ” ê²½ىڑ° ى‚¬ى „ى œى‘ىœ¼ë،œ ى§§ى€ ى—´ى°¨ ى°¨ë‹¨ ى‹œê°„ë‚´ى—گ ى‹œê³µى´ ê°€ëٹ¥ي•کê³ , ë…¸ë°ک ë°ڈ 궤ëڈ„ىک ê· ى¼ي•œ ى§€ى§€ë ¥ ي–¥ىƒپى„ 기대ي• ىˆک ىˆëٹ” 것ىœ¼ë،œ ë‚کيƒ€ë‚¬ë‹¤. 궤ëڈ„ىک ëڈ™ى پê±°ëڈ™ى´ ى¤„ى–´ë“¤ê³ , ى—´ى°¨ىک ى£¼ي–‰ى•ˆى •ى„± ي–¥ىƒپىœ¼ë،œ ىœ ى§€ë³´ىˆک비ىڑ© ى ˆê°گى—گ ëڈ„ى›€ى„ ى¤„ ىˆک ىˆى„ 것ىœ¼ë،œ 기대ëگœë‹¤.

ê°گى‚¬ىک 글

본 ى—°êµ¬ëٹ” ي•œêµى² ëڈ„기ىˆ ى—°êµ¬ى›گ ى§€ى›گ(ê³¼ى œë²ˆيک¸: PK2004B2J)ë،œ ىˆکي–‰ëگکى—ˆىœ¼ë©°, ى´ى—گ ê°گى‚¬ë“œë¦½ë‹ˆë‹¤.

References

1. American Association of State Highway and Transportation Officials (AASHTO) (1975) Guidelines for the hydraulic design of culverts.

2. Barenberg, E.J (1980) Design procedures for soil fabric-aggregate systems with Mirafi 500X fabric, University of Illinois at Urbana Champaign.

4. Eum, K.Y, Lee, S.H, Lee, C.G, Hwang, S.J, Hong, G.C, Park, B.H, et al (2018) Fiber reinforcement bag of rectangular parallelepiped type having double inner partitions for improving filler interlocking. Korea Patent No. 10-2018-0123294.

5. Haliburton, T.A, and Barron, J.V (1983) Optimum-depth method for design of fabric-reinforced unsurfaced roads. Transportation Research Record 916, pp. 26-32.

6. Hong, K.C, Eum, K.Y, Kim, J.Y, and Kim, D.K (2019) Real-scale accelerated testing to evaluate roadbed reinforcement effect by using rectangular- parallelepiped fiber reinforcement sack. Journal of the Korean Society for Railway, Vol. 22, No. 11, pp. 888-895.