시멘트 킬른 더스트 혼입률에 따른 초속경 섬유보강 콘크리트의 인장성능에 관한 연구

Tensile Performance Analysis of Ultra-Rapid-Hardening Fiber-Reinforced Concrete Based on Cement Kiln Dust Content

Article information

Abstract

본 논문에서는 시설물 보수보강을 위한 특수한 재료들과 폴리에티렌(Poly-ethylene) 섬유를 혼입하여 우수한 인장성능을 확보한 섬유보강 콘크리트 배합에서 시멘트 킬른 더스트 및 실리카흄의 혼입량이 인장성능에 미치는 영향을 연구했다. 시설물 보수보강을 위해 C3A 함량이 높은 초속경 시멘트를 사용했으며 결합재의 일부를 시멘트계 부산물(고로슬래그 미분말, 석회석 미분말, 시멘트 킬른 더스트, 실리카흄)로 대체하였다. 이 중 시멘트 킬른 더스트를 시멘트 중량 대비 10%, 15%, 20%, 30%, 40%, 및 50%로 혼입하였으며, 실리카흄은 시멘트 중량 대비 20%, 40%로 혼입하여 총 11가지 변수에 대해 시편을 제작하였으며, 타설 후 4시간 이후 직접인장실험을 수행했다. 실험 결과, 실리카흄의 함량이 40%인 배합이 20%인 배합과 비교하여 인장 강도, 인장 변형률, 에너지 소산 능력 모두 감소하였으며 시멘트 킬른 더스트의 함량이 15%일 때 가장 우수한 인장 거동을 보였다.

Trans Abstract

In this study, the effects of cement kiln dust and silica fume on the tensile performance of fiber-reinforced concrete mixtures comprising special materials and polyethylene fiber for the reinforcement of facilities were analyzed. For the purpose of repair, ultra-rapid-hardening cement with high C3A content was employed, and the cement was replaced with supplementary cementitious materials such as granulated ground blast furnace slag, limestone powder, cement kiln dust, and silica fume. Cement kiln dust was incorporated at 10%, 15%, 20%, 30%, 40%, and 50% weight of cement, and silica fume was incorporated at 20% and 40% weight of cement. Four hours after specimen fabrication, a direct tensile test was conducted. The obtained experimental results indicate that the tensile performance (including tensile strength, strain capacity, and energy dissipation capacity) is found to be significantly high when the content of silica fume is 20% and that of cement kiln dust is 15%.

1. 서 론

과거부터 보수 재료로써 속경 특성을 갖는 재료에 대한 연구가 꾸준히 지속되어 왔다. 공공시설물로는 도로 포장, 활주로, 교각 상판 등 사회 기반 시설물에 대한 수요는 현재 진행형이며 경제 개발이 활발히 이뤄진 시기에 지어진 건축물 또한 구조 및 사용성 기능에 대한 보수에 대한 필요성 또한 높아지고 있다. 또한 낙후에 의한 보수뿐만 아니라 경주, 포항 등에서 발생하는 지진에 대한 우려가 증가하고 있으며, 내진 설계가 적용되지 않은 낡은 건축물에 대해 효율적인 내진 보강 방법 또한 중요한 이슈로 떠오르고 있다.

초속경 시멘트는 습식 시공을 통해 원하는 부위에 원하는 형태로 시공이 가능하다는 점, 가격이 저렴하다는 점 등의 장점을 토대로 보수 재료로써 가장 널리 사용되어 왔으며 이에 대한 연구도 활발히 진행되고 있다. H. Kim et al. (2020)은 마그네슘-인산칼륨 기반의 세라믹을 활용한 초속경 시멘트 보수 재료를 개발하여 기존의 Calcium Surfoaluminate (CSA) 기반의 보수 재료와 비교하여 균열 내부에서의 부피 안정성이 우수하며 균열 확산 억제에 효율적임을 증명했다. Lee et al. (2017)은 초속경 시멘트를 활용한 도로포장용 콘크리트에 라텍스를 혼입하여 유동성과 섬유 분산성을 제어했으며, 다양한 종류의 섬유를 혼입해 도로 포장에 필수적인 성능의 향상을 확인했다.

이러한 보수 재료의 적용처가 점점 확대되며, 압축 강도나 내구성뿐만 아니라 인장 성능에 대한 수요도 생겨나게 됐으며, 이를 보강하기 위한 섬유 혼입에 대한 연구도 활발하다. 대표적인 섬유보강 콘크리트로 높은 인장 변형률을 갖는 Engineered Cementitious Composites (ECC)나 높은 인장 강도, 내구성 등을 나타내는 Ultra-high-performance Concrete (UHPC) (Wille et al., 2011; Yoo et al., 2020; S. Kim et al., 2020) 등이 있으며 각각 Polyvinyl Alcohol (PVA) 섬유와 강섬유를 사용하여 목표 성능을 확보한다. 이러한 재료들은 인장 강도뿐만 아니라 압축 강도, 에너지 소산 능력 등 다양한 측면에서 일반 콘크리트보다 우수하며 활용도가 증가하고 있다.

본 연구에서는 섬유를 혼입하여 우수한 인장 성능을 확보하면서도 시설물 보수, 보강에 적합한 재료를 개발하고자 하였으며 준비된 배합을 토대로 특정 재료들이 재료의 성능에 미치는 영향을 파악하고자 했다. 이에 Polyethylene (PE) 섬유를 2% 혼입하며, 초속경 시멘트, 고로슬래그 미분말, 석회석 미분말, 시멘트 킬른 더스트, 실리카흄 등의 재료를 이용한 배합을 개발하고 직접 인장 시험을 통해 인장 강도, 인장 변형률, g-value 등의 요인을 분석했다. 시멘트 킬른 더스트란 포틀랜드 시멘트를 제조하는 과정에서 로터리 킬른에서 날아가는 휘발분이나 미분을 포집하여 얻어진 산업 부산물 중 하나이다. 일반적인 시멘트계 재료들과 비교하여 SiO2, CaO, K2O 등의 함량이 비교적 고르게 분포되어 있고, 시멘트 내의 염화물 농도와 알칼리도에 큰 영향을 미치는 것으로 알려져 있다. 시멘트 제조 공정에서 나오는 부산물 중 현재까지 활용도가 낮은 편이며 이를 이용하여 유용한 알칼리 제품을 만들기 위한 연구가 진행 중인데(Abdel-Gawwad et al., 2019), 그 활용 방법의 일환으로 본 연구에서는 시멘트 킬른 더스트와 실리카흄의 혼입률을 변화시켜가며 최적의 배합을 도출하고자 했다. 모든 시험은 보수, 보강 용도로 사용됨을 가정하기 위해 별도의 양생 과정 없이 4시간 기건 양생을 통해 진행했다.

2. 실험방법 및 사용재료

2.1 사용재료

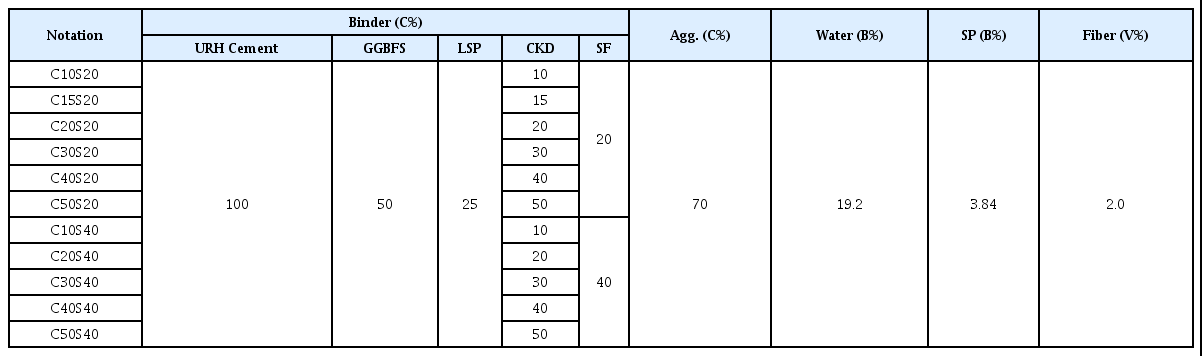

본 연구에서는 시멘트의 일부를 시멘트계 물질(Supplementary Cementitious Materials, SCM)로 대체한 배합이 사용됐으며, 기존의 문헌 조사 및 연구 수행 내용에 따라 우수한 인장성능을 확보하기 위해 총 다섯 가지 재료가 결합재로 사용되었다. ㈜유니온의 초속경 시멘트, 아세아시멘트㈜의 3종 고로슬래그 미분말, 석회석 미분말, 시멘트 킬른 더스트, 그리고 ELKEM 사(社)의 실리카흄이 사용되었으며, 각 재료의 화학 성분표는 Table 1에 나타나 있다. 결합재의 혼입 비율은 시멘트를 기준으로 결정되었고, 최소 52.2%에서 최대 62.2%까지 시멘트를 대체했으며, 상세한 배합 비율은 Table 2에 나타나 있다.

초속경 시멘트를 대체하여 사용된 네 가지의 재료들 중 고로슬래그 미분말, 석회석 미분말은 시멘트 복합체 내에서 어떤 역할을 하는지에 대해 충분히 알려져 있으며(Zhang et al., 2016; Ganesh and Murthy, 2019) 고로슬래그 혼입률이 시멘트 혼입률의 50%일 때 조기강도 발현에 큰 효과가 있다는 점을 토대로 시멘트 대비 혼입률을 50%로 고정했다. 반면 시멘트 킬른 더스트와 실리카흄의 경우 혼입률에 따른 효과나 화학 반응 원리에 대해 명확히 밝혀내야할 필요가 있으며, 이에 따른 선행 연구도 부족하기 때문에 시멘트 킬른더스트는 시멘트 대비 10%에서 50%까지 10%씩 증가시키고, 실리카흄은 20%와 40%로 고정하여 배합을 선정했으며, 총 10가지 배합 중 성능이 우수한 배합들 중에서 미세 조정을 통해 최적치를 도출했다.

물-결합재 비율은 초고성능 콘크리트와 유사하게 높은 강도와 내부 충진율을 확보하기 위해 19.2%의 낮은 값을 선정했으며, 총 결합재 양은 고정한 채로 시멘트 대비 혼입률을 변화시켰다. 매우 낮은 물-결합재 비율을 갖고 있으므로 폴리-카르복시산 계열의 고성능 감수제가 사용되었다.

골재의 경우, 굵은 골재는 사용하지 않고 잔골재만 사용되었으며, 이는 일반적으로 굵은 골재가 시멘트 복합체의 인장 성능을 약화시키며 섬유 혼입률을 제한하기 때문이다. 입도 분포에 의한 내부 충진율을 고려하여 직경이 작은 7호 호주산 규사(직경 0.2~0.3 mm)가 잔골재로 사용되었다.

일반적으로 섬유보강 콘크리트에 사용되는 강섬유의 경우 타설 후 시공면의 심미성 및 사용성이 떨어지며, 내진 보강을 위한 뿜칠 시공 시 펌프 및 노즐에서의 분사가 원활하지 않아 폴리머 계열의 섬유를 사용했다. 그 중 높은 인장강도를 확보하기 위해 시멘트 모르타르와의 부착 성능이 높은 친수성 계열의 폴리에틸렌 섬유가 사용되었다. 폴리에틸렌 섬유의 직경과 길이, 밀도는 각각 30~32 μm, 18 mm, 0.97 g/cm3이며 사진은 Fig. 1에 나타나 있다.

2.2 시편 제작 및 테스트 셋업

우선, 시멘트, 고로슬래그 미분말, 석회석 미분말, 시멘트 킬른 더스트, 실리카흄과 호주산 규사와 같은 고상 재료들이 배합표에 맞게 계량된 후 호바트 타입의 믹서로 저속에서 건비빔되었다. 배합 시간은 10분 이상으로 재료의 뭉침이 없도록 충분히 비빔하였다. 액상 재료에는 배합수, 감수제가 혼입되었으며, 이 둘을 미리 섞은 용액에 경화지연제를 첨가 후 녹였다. 건비빔된 재료에 액상 재료를 넣고 충분히 액상화되면 섬유를 투입하였고, 투입 후 약 2-3분 뒤 준비된 몰드에 타설하였다. 보수 보강용으로 사용될 환경을 가정하여 수분 증발 방지를 위한 비닐 등의 처리를 하지 않았으며, 온도 20 °C, 습도 60%의 항온항습실에서 4시간 기건 양생하였다. 4시간 후에 만능재료시험기를 이용하여 직접 인장 시험을 수행하였다.

시편은 Fig. 2와 같이 JSCE (2008) 규정에 따라 직접인장시험에 맞는 Dog-bone 형태로 제작되었다. 만능재료시험기에 장착하기 전 변형률 측정을 위해 변위 측정 자기 센서(Linear Variable Differential Transformer)를 부착하였는데, 두 센서에서 측정한 평균값을 표점 거리로 나눠 변형률을 백분율로 표현하였다. 상세한 Test Setup은 Fig. 3과 같다.

3. 결과 및 논의

3.1 초속경 특성

직접인장실험을 통해 얻어진 각 변수에 따른 응력-변형률 곡선은 Fig. 4에 나타나 있다. 시편 제작 후 4시간 후에 실험을 진행했음에도 불구하고 모든 경우에서 변형 경화(Strain-hardening) 거동을 확인했다. 이는 기초 재료로 사용되는 초속경 시멘트의 성분 때문인 것으로 보이며, 이는 시멘트 생성물 중 에트린자이트의 생성 시기와 연관이 있다. 일반적으로 에트린자이트가 시멘트 경화체의 골격 또는 조직이 형성되기 전에 생성되면 경화 속도가 빨라지며, 골격이 형성되는 시기와 유사하게 생성되면 골격 내부를 꾸준히 채우며 강도가 증가하게 된다. 본 연구에 사용된 배합의 경우 이 에트린자이트의 생성 시기가 매우 빠르다고 할 수 있다. ㈜유니온에서 제공하는 초속경 시멘트는 일반 포틀랜드 시멘트, CSA계 시멘트, 칼슘-알루미네이트 광물과 석고분말 등이 적절한 비율로 혼입되어 있다. 이 초속경 시멘트의 수화 과정은 일반 시멘트의 수화 과정과 달리 CSA 또는 칼슘-알루미네이트 광물에서 용출되는 Al3+ 이온과 일반 포틀랜드 시멘트에서 용출되는 Ca2+ 이온이 석고분말과 CSA에서 용출되는 SO42-와 반응하여 에트린자이트를 급격하게 생성시키고, 이 반응 과정에서 발생하는 수화열이 에트린자이트의 반응성을 촉진시켜 경화 속도 또한 가속화된다. 이러한 성분들은 초속경 시멘트뿐만 아니라 고로슬래그 미분말, 시멘트 킬른 더스트 등에도 일부 혼입되어 있어 그 효과가 더욱 크게 나타났다.

실제로 가장 높은 인장 성능을 보인 C15S20 변수의 타설 후 4시간 기건 양생한 배합의 압축강도는 25.6 MPa로 일반 콘크리트의 경우 수중양생 28일 후의 압축강도가 24~30 MPa로 비슷한 점을 미뤄보아 초속경 시멘트가 사용된 배합의 수화 반응이 배합 초기에 형성됨을 알 수 있다.

또한 섬유를 혼입한 시멘트 복합체가 Fig. 4와 같은 변형 경화 거동을 보이기 위해서는 섬유의 가교 효과에 의한 저항력보다 모르타르 자체의 균열 강도보다 약해야 한다. 이는 시편 표면에 균일이 쉽게 벌어지지 않고 다수의 균열을 형성해 연성적인 거동을 보여야하기 때문인데, 이 또한 시멘트 복합체 내에서 초기 생성된 에트린자이트로 인한 것으로 보인다.

3.2 시멘트 킬른 더스트 함량에 따른 인장거동

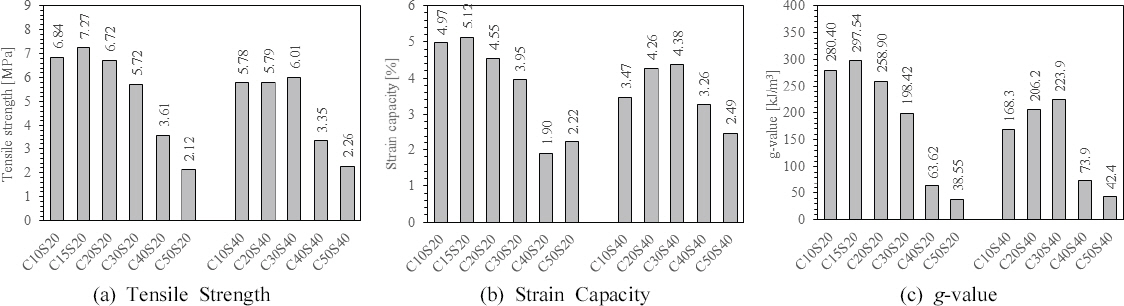

만능재료시험기를 통해 얻은 응력-변형률 데이터는 최대 인장 강도, 응력 변형률, g-value 등의 유의미한 값으로 변환했고 그 값은 Table 3과 Fig. 5에 나타나 있다. g-value란 Wille et al. (2014)에 의해 제안된 파라미터로 시멘트 복합체의 직접 인장 실험에서 응력-변형률 곡선 중 응력 최대점까지의 그래프 넓이로 계산하며, 이는 시멘트 복합체의 에너지 소산 능력을 의미하는 중요한 파라미터이다.

시멘트 킬른 더스트 함량은 시멘트 복합체의 인장 거동에 유의미한 영향을 주는 것을 알 수 있었다. 우선 실리카흄의 혼입률이 시멘트 혼입량 대비 20%로 고정했을 때, 시멘트 킬른 더스트 혼입률이 15%에서 인장 강도 7.27 MPa로 변수들 중 최대값을 나타냈다. 일반적으로 동일한 형상의 폴리에틸렌 섬유를 사용하여 28일 또는 고온 수중 양생 과정을 거친 섬유보강 시멘트 복합체의 인장강도가 8~10 MPa 수준인 것을 고려하면 4시간의 짧은 기건 양생만으로 확보하기에는 충분히 높은 강도를 나타냈음을 확인했다. 이후로 시멘트 킬른 더스트 혼입률이 증가함에 따라 인장 강도는 점차 감소하여 C40S20과 C50S20은 각각 3.61 MPa, 2.12 MPa로 C15S20의 최대 강도와 비교하여 50%, 29%까지 감소했다.

변형률 및 g-value 또한 비슷한 양상으로 나타났으며, C15S20에서 변형률 5.12%, g-value 297.5 kJ/m3로 모든 변수들 중 가장 높은 값을 나타냈다. 일반적으로 널리 사용되고 있는 ECC의 변형률이 약 4%, g-value 값이 약 148 kJ/m3인 점과, ECC의 경우 28일의 수중양생 조건을 적용하는 점을 고려했을 때(Li et al., 2001; Li et al., 2002), 매우 향상된 결과를 나타냈다. 하지만 시멘트 킬른 더스트의 함량이 시멘트 함량 대비 15%보다 낮아지거나 높아지면 변형률과 g-value가 함께 낮아졌으며, 인장강도와 동일하게 40% 이상에서는 크게 감소했다.

적절한 시멘트 킬른 더스트양의 혼입이 인장 성능을 종합적으로 향상시킨 이유는 시멘트 킬른 더스트의 비표면적과 그로 인한 복합체 내부의 충진 밀도 때문인 것으로 보인다. 시멘트 킬른 더스트의 비표면적은 8,200 cm2/g으로 시멘트의 3,350 cm2/g보다 훨씬 고운 입자를 갖고 있어 경화체 내부를 더 밀실하게 채웠으며, Zhang and Napier-Munn (1995)가 밝힌 바와 같이 작은 입자가 많이 혼입되어 있어 초기 경화 속도를 가속했다. 반면에 40% 이상에서는 오히려 인장 성능이 감소하였는데, 결합재의 총량은 일정하기 때문에 시멘트 킬른 더스트의 혼입량이 늘어날수록 초속경 시멘트 양이 감소했고 초기의 강도 발현을 증진시키는 에트린자이트의 생성량 또한 감소했을 것으로 예상된다. 시멘트 킬른 더스트 혼입률이 10~30%일 경우 변형률은 C15S20의 77.1% 이상을 유지했고 g-value는 66.7% 이상을 유지했다. 반면 혼입량이 40% 이상일 경우 변형률은 43.4% 이하, g-value는 21.4% 이하로 급격하게 감소했다.

실리카흄의 혼입량이 시멘트 대비 40%로 고정됐을 때에는 가장 좋은 인장 성능을 나타낸 변수가 시멘트 킬른 더스트 혼입량 30%일 때로 나타났다. 이 또한 시멘트 킬른 더스트 혼입량 40% 이상일 때에는 급격하게 감소하는 양상을 나타냈다. 이는 그래프의 개형에서도 나타난다. Fig. 4에서 보이듯이 미세균열이 지속적으로 발생하며 응력의 파동이 발생하는 10~30%의 경우와 달리 40%, 50%의 경우에는 곡선의 울렁임이 거의 없이 최대 하중을 향해 꾸준히 증가하다가 최대점에 도달한 후 급격히 감소한다. 이는 변형-경화 거동이 미미하며, 균열이 지속적으로 발생하지 않고 매트릭스의 취성적인 거동을 나타냄을 의미한다. 시멘트 킬른 더스트의 혼입률이 높은 경우 이러한 현상이 발생하는 이유는 마찬가지로 시멘트 킬른 더스트의 비표면적, CaO 함량 등으로 인한 것이며, 일정 수준까지는 인장 성능을 향상시켰으나 그 이후 초속경 시멘트의 혼입률이 감소, 초기 강도 발현에 실패한 것으로 판단된다.

3.3 실리카흄 함량에 따른 인장거동

Fig. 4에서 보이듯이 응력-변형률 곡선의 개형은 실리카흄 함량과 상관없이 유사하다. 하지만 전반적으로 실리카흄 함량이 40%일 때 종합적인 인장 성능이 다소 낮게 나타났다. 실리카흄 함량이 20%일 때 가장 좋은 성능을 나타낸 C15S20의 경우 7.27 MPa의 인장 강도와 5.12%의 변형률을 보인 반면, 실리카흄 함량이 40%일 때는 C30S40의 인장 강도와 변형률이 각각 6.01 MPa, 4.38%로 20%일 때와 비교하여 82.7%, 85.5%로 다소 감소했다.

실리카흄은 다른 포졸란 계열의 물질과 비교하여 초기 반응성이 뛰어난 것으로 알려져 있으며(Li et al., 1985), 이로 인해 보통 포틀랜드 시멘트의 수화 반응을 가속시킨다. 때문에 일반적인 콘크리트에서는 10~15%의 사용량을 권장하며, 이를 통해 강도 증진, 내구성 향상 등의 효과를 얻는다. 하지만 본 연구에서처럼 다양한 시멘트계 재료가 사용되는 배합에서 너무 많은 양의 실리카흄이 혼입하게 되면 오히려 성능을 약화시킬 수 있다. 실리카흄으로 인해 재료들이 뭉치게 되고, 뭉쳐진 덩어리의 표면에서만 수화가 일어나고 내부의 물질이 물과 반응하는 것을 방해할 수 있다. 이로 인해 실리카흄은 다른 시멘트계 재료들보다 시멘트 대체율이 떨어지며 혼입량을 적절히 설정해야 한다. Chan and Chu (2004)는 굵은 골재 없이 반응성 분말이 들어간 콘크리트에서의 실리카흄의 적정 시멘트 대체율은 20%에서 30%라고 주장했으며, 20%일 때에는 높은 인장 성능을 발휘하지만 40%일 때에는 그렇지 않은 본 연구의 실험 결과와도 일치함을 확인할 수 있었다.

4. 결 론

(1) 보통 포틀랜드 시멘트, CSA계 시멘트, 칼슘-알루미네이트 광물과 석회분말이 들어간 초속경시멘트를 이용하여 배합 시 C15S20 시편에서 기건 양생 4시간 만에 최대 인장 강도 7.27 MPa, 최대 인장 변형률 5.12%, 최대 g-value 297.5 kJ/m3를 확보했다.

(2) 시멘트 킬른 더스트의 혼입량이 시멘트 혼입량 대비 15~20%일 때 가장 우수한 인장 성능을 나타냈으며 그보다 많거나 적을 경우 인장 강도가 97.1%에서 43.3%까지 감소했으며 40% 이상이 되면 급격하게 감소했다.

(3) 실리카흄의 혼입량이 20%일 때 40%일 때와 비교하여 전반적으로 우수한 인장 성능을 나타냈으며 시멘트 킬른 더스트의 혼입량이 동일할 때 최대 18.3%의 인장 강도 향상을 나타냈다.

(4) 결합재들의 비율에 따라 초기 강도 발현에 중요한 역할을 하는 초속경 시멘트의 양과 그에 따른 에트린자이트 생성량이 달라졌으며, 결합재들의 크기, 비표면적 등에 따른 충진 밀도에 의한 영향인 것으로 판단된다.

(5) 단시간 안에 별도의 양생 조건 없이 우수한 보강 성능을 확보할 수 있었으며, 구조물의 내진보강, 보수 보강 등에 크게 활용할 수 있을 것으로 기대된다.

감사의 글

본 연구는 국토교통부/국토교통과학기술진흥원의 국토교통기술촉진연구사업(20CTAP-C152069-02)의 연구비 지원에 의해 수행되었습니다. 이에 감사드립니다.