수치해석을 이용한 선굴착 스크류말뚝의 거동 연구

Behavior Study of Prebored Screw Pile Using Numerical Simulation

Article information

Abstract

타입말뚝공법은 소음과 진동을 발생시켜 민원에 의해 그 사용이 점점 제한되고 있다. 한편, 이러한 공법의 대체재로서의 매입말뚝공법 또한 최종적인 경타 과정이 없이는 지지력의 확보가 어려운 약점을 지닌다. 본 연구에서는 이러한 문제의 개선을 위해 개발된 선굴착 스크류말뚝의 거동을 3차원 수치해석을 통해 검토하였다. 해석 결과, 하중-침하량 곡선과 극한하중이 현장 시험 결과와 양호한 일치성을 보여 수치해석적으로 스크류말뚝의 거동 예측이 가능하였다. 또한 본 공법의 성립을 위한 시멘트 밀크의 중요성이 확인되었으며 스크류말뚝의 주변 지반에 대한 영향 범위는 통상적인 매입말뚝보다 큰 것으로 나타났다. 그러나 하중전이 분포의 정확한 모사를 위해서는 다수의 현장시험을 통해 지반조건에 따른 시멘트 밀크의 침투 특성을 고찰할 필요가 있다고 사료된다.

Trans Abstract

Pile driving method produces noise and vibration and is getting difficult to use because of a civil appeal. Meanwhile, auger-drilled pile method as a substitute also has a weakness that pile bearing capacity is not ensured without a slight driving. In this study, the behavior of the prebored screw pile developed for improvement of abovementioned problems was examined through the three-dimensional numerical simulation. From the simulation result, load-displacement curve and ultimate load were a good agreement with those of field test. Hence, the behavior of the prebored screw pile could be predicted. In addition, the importance of the cement milk on this prebored screw pile method was confirmed, and the influence area to the ground of screw pile was larger than that of general auger-drilled pile. However, to simulate the load transfer distribution accurately, the infiltration characteristics of a cement milk with ground condition have to be examined through the field tests.

1. 개요

말뚝은 연약지반의 기초로서 가장 널리 사용되고 있으며(Poulos and Davis, 1980), 우리나라에서 사용되고 있는 말뚝공법은 크게 타입말뚝공법과 매입말뚝공법으로 구분할 수 있다. 그러나, 해머의 타격에 의해 말뚝을 시공하는 타입말뚝공법은 시공중 소음과 진동을 동반하므로 민원이 유발되어 도심지 사용에 제한을 받게 되었다. 따라서, 이러한 공법의 대체재로서 말뚝 시공위치에 미리 천공을 시행하고 시멘트 밀크를 주입한 뒤 말뚝을 설치하는 매입말뚝공법이 널리 사용되고 있다. 본 공법은 시공에 따른 소음과 진동이 타입말뚝공법에 비해 적다는 장점이 있으나, 최종적인 경타 과정이 없이는 지지력의 확보가 어려운 문제점을 안고 있다. 민원을 최소화하고 도심지를 지속적으로 개발하기 위해서는 건설 공해로서의 소음과 진동을 최소화하는 방안을 강구할 필요가 있으며, 회전관입형 강관말뚝이 이에 대한 대안이 될 수 있다. 본 공법은 주로 일본에서 많이 연구되어 왔으며(Hashimoto et al., 1994; Hisatoshi et al., 2002; Maejima and Futaki, 2008), Lee and Kim(2014)은 강관말뚝의 직경보다 작은 굴착공에 시멘트 밀크를 선주입한 후, 불연속적인 나선형 돌기가 부착된 스크류말뚝을 회전압입하여 말뚝을 시공하는 선굴착 스크류말뚝 공법에 대하여 가압토조(Calibration chamber)를 이용한 실내 모형말뚝 실험 및 현장 실물말뚝 실험을 통해 그 적용성을 검증한 바 있다. 본 연구에서는 이러한 선굴착 스크류말뚝의 거동을 하중-침하량 곡선 및 하중전이 분포 등을 통해 수치해석적으로 검토하고자 하였다.

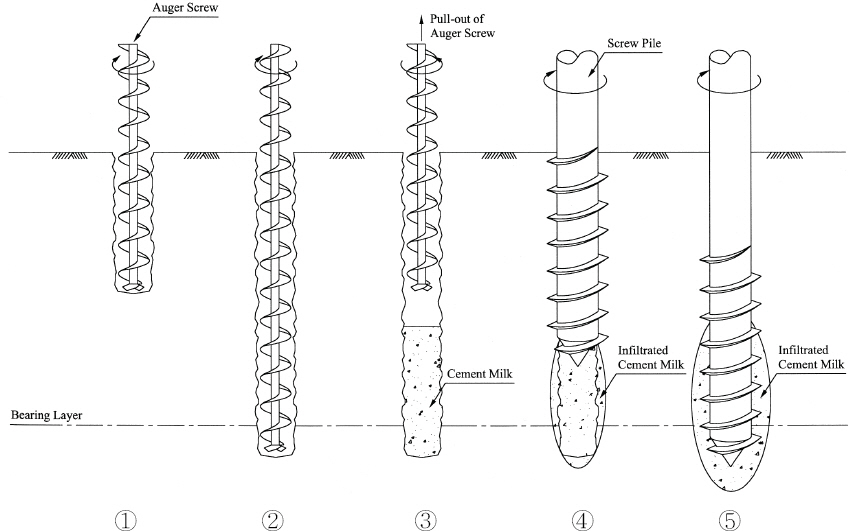

2. 선굴착 스크류말뚝 공법

선굴착 스크류말뚝 공법(Fig. 1 참조)은 원추형의 선단부를 가지며 나선형 돌기를 주면에 부착한 말뚝(여기서부터 ‘스크류말뚝’으로 정의함)을 시멘트 밀크가 선주입된 말뚝 직경보다 작은 굴착공에 회전압입하여 시공하는 공법을 말한다(Lee and Kim, 2014). 굴착공을 미리 천공하는 것은 말뚝의 회전관입 중 발생하는 마찰 저항을 감소시키리 위해서이며, 경타 과정이 없어 저소음⋅저진동의 실현이 가능하다. 이와 함께, 스크류말뚝의 관입에 의해 굴착공벽이 방사방향으로 밀리게 되며, 이를 통해 주변지반의 다짐 및 주면마찰력의 상승을 기대할 수 있다. 또한 말뚝 주면의 돌기는 주면마찰력의 상승에 추가적으로 기여하며, 선단지지 면적의 증가에 따른 선단지지력 증가 또한 기대된다. 더불어, 스크류말뚝이 관입되는 체적에 상당하는 선주입된 시멘트 밀크의 주변 지반으로의 침투로 인해 지반개량 효과에 기인한 선단지지력의 상승을 도모할 수 있다. 이러한 효과들이 복합적으로 발휘되어 스크류말뚝은 높은 지지력을 확보하게 되며, 관입깊이 및 말뚝 본수의 감소를 통해 공기단축 및 공사비 절감을 기대할 수 있다.

Placing Process of Prebored Screw Pile Method (Lee and Kim, 2014)

3. 수치해석에 의한 스크류말뚝의 거동 분석

본 장에서는 스크류말뚝을 3차원 유한요소법(Finite element method)에 의해 수치해석적으로 모델링하고 모의 재하시험을 수행하였다. 이후, 하중-침하량 곡선 및 하중전이 분포를 구하고 이를 현장시험 결과와 비교하여 수치해석을 통한 스크류말뚝의 거동 예측이 가능한지 확인하였다.

3.1 해석 영역과 Mesh

본 수치해석은 스크류말뚝이 좌우 비대칭임을 감안하여 3차원 해석이 필요할 것으로 판단하였다. 따라서, 그 Tool로서 터널, 연약지반, 사면, 토류 구조물 등에 대한 정⋅동적 해석 및 침투류 해석 등 지반공학 분야에 다수의 실적을 갖는 범용 유한요소해석 프로그램인 Pentagon-3D를 이용하였다(Emerald Soft Consulting Co., Ltd., 1998).

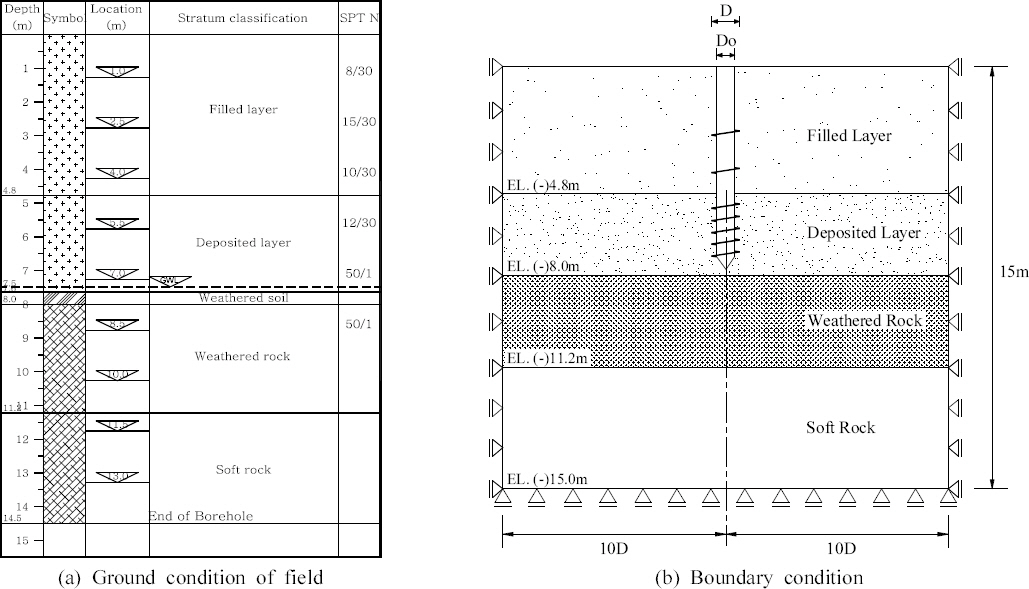

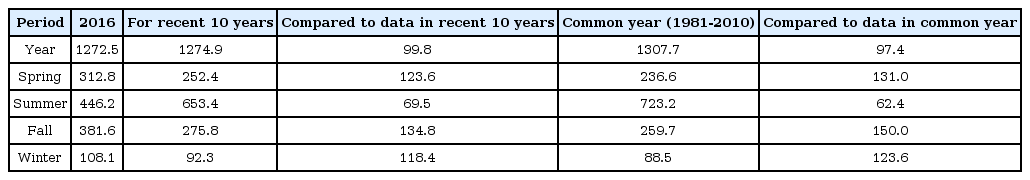

일반적으로 말뚝은 극한상태에 도달시, 말뚝 직경을 D라고 할때 말뚝 중심으로부터 2D∼4D의 범위 내에 영향을 미치므로, 이를 고려함과 동시에 좌우 경계의 scale effect가 작용하지 않도록 충분한 영역을 확보하기 위하여, 말뚝 중심을 기준으로 하여 사방으로 10D의 해석 영역을 확보하였다. 지반조사를 통해 확인된 현장 지반조건 및 수치해석시의 경계조건을 Fig. 2에 나타내었다. Fig. 2(a)로부터 현장의 표준관입시험(SPT: Standard penetration test)에 의한 N치는 8∼15의 범위에 있음을 알 수 있다. 또한, Fig. 2(b)에 나타낸 바와 같이 수치해석 시의 경계조건은 지반의 무한성을 모사하기 위하여 전체 경계를 Roller에 의하여 구속함으로서 좌방과 우방은 가로방향의 변위를, 그리고 하방은 상하방향의 변위가 발생하지 않도록 하였다.

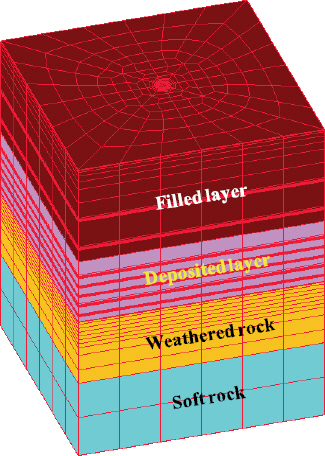

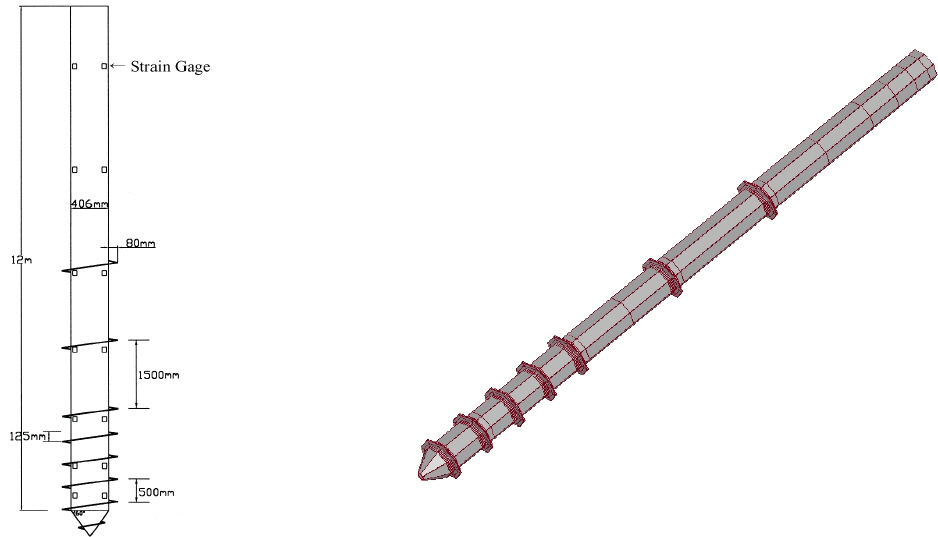

수치해석에 사용된 Mesh 및 스크류말뚝의 형상을 각각 Figs. 3 및 4에 나타내었다. 본 해석에서 사용된 3차원 모델은 22,135개의 절점과 20,680개의 요소로 구성되며, 모든 요소는 8절점 평면 변형율 요소(Eight-nodal plane strain element: Hexa8)로 모델링되었다. 스크류말뚝의 형상은 Lee and Kim (2014)의 현장 실물말뚝 시험(관입깊이 7.7 m)에 근거하여 작성한 것으로(Fig. 4(a) 참조), φ406 mm의 직경 및 9 mm 두께를 갖는 강관에 스크류를 불연속적으로 용접하여 부착한 것이다. 실물 말뚝의 스크류 높이 및 스크류의 피치(Pitch)는 각각 80 mm, 125 mm이며, 관입성을 향상시키기 위해 선단부에는 원추형 슈(Shoe)를 설치하였다. 또한, 말뚝의 하중전이 분포를 분석하기 위하여 말뚝 내면에 스트레인 게이지(Strain gage)를 말뚝 선단부로부터 0.3, 1.0, 2.0, 3.5, 5.0, 7.0, 9.0 m의 위치에 대칭 설치하고 보호철판을 부착하였다. 선천공 직경은 시공성을 고려하여 φ390 mm로 하였다.

3.2 해석에 사용된 Soil Model과 물성치

본 해석에서 지층은 Fig. 3에 도시한 바와 같이 총 4개로 구성되었다. 여기서 퇴적층과 풍화암에 협재해 있는 풍화토(Fig. 2(a) 참조)는 그 두께가 얇고 지반의 N치를 고려하여 퇴적층에 편입시켰다. 본 해석에 사용된 물성치는 EL(-)4.8m까지의 매립층과 EL(-)8.0m까지의 퇴적층은 완전 비선형 모델인 Duncan-Chang 모델을 사용하였다. Duncan-Chang 모델의 구성식을 Eqs. (1) ∼ (4)에 나타내었다 (Duncan 1980).

여기서 Ei는 초기 접선탄성계수(Initial tangent modulus), Et는 접선탄성계수(Tangent modulus), B는 체적탄성계수(Bulk modulus), c는 점착력(Cohesion)이다. φ는 내부마찰각(Friction angle), Rf는 파괴비(failure ratio)이며, Pa는 대기압(Atmospheric pressure)이다. 이와 함께 K는 초기탄성계수를 정의하는 정수(Modulus number), n은 탄성계수의 구속압 의존성을 나타내는 정수(Modulus exponent), Kb는 체적탄성계수를 정의하는 정수(Bulk modulus number), m은 체적탄성계수의 구속압 의존성을 나타내는 정수(bulk modulus exponent)로서, 삼축압축시험에 의해 결정되는 정수들이다.

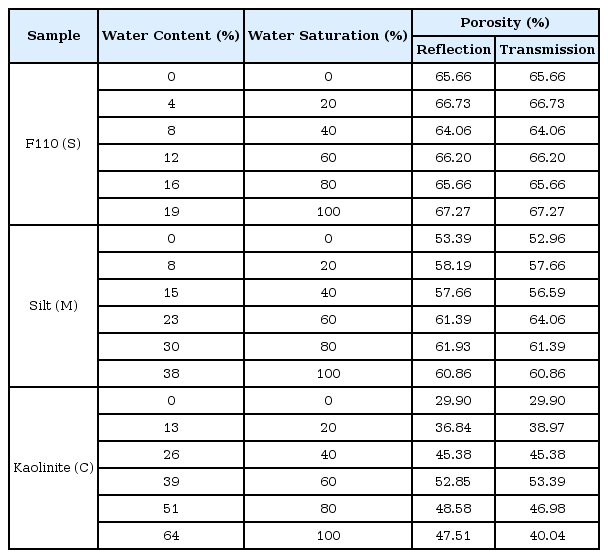

또한 그 아래에 있는 풍화암과 연암은 Mohr-Coulomb의 탄소성 모델(Elasto-plastic model)을 사용하였으며, 스크류말뚝은 선형탄성재료(Linear elastic material)로 하였다. 그리고 스크류말뚝 관입시 주변지반으로 스며드는 시멘트 밀크 역시 Mohr-Coulomb의 모델을 사용하였으며, 그 물성치는 설계의 보수성을 위하여 콘크리트 자체의 물성치에서 상당히 그 강성이 저감된 풍화암의 물성치를 사용하는 것으로 하였다. 본 수치해석에 사용되는 각 parameter들은 시료의 삼축압축시험 결과와 Duncan(1980)의 제안치를 종합하여 Table 1과 같이 결정하여 해석에 적용하였다.

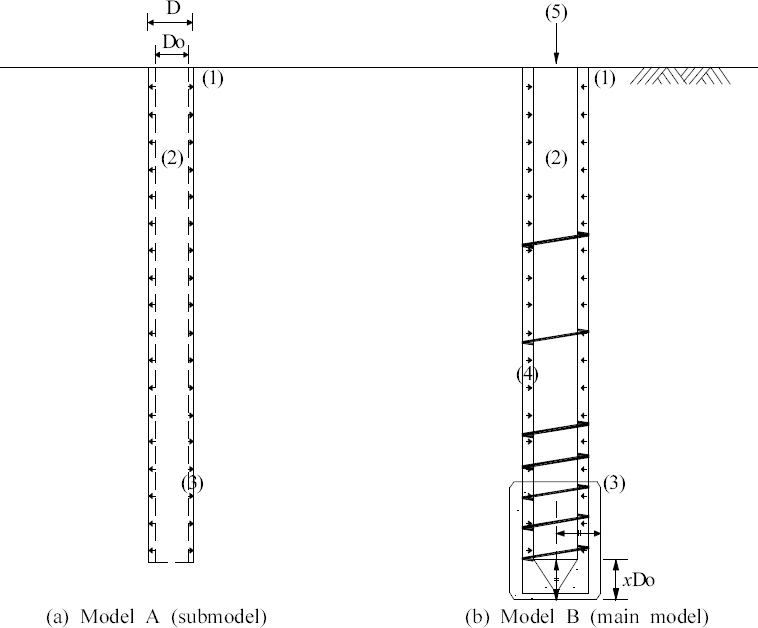

3.3 모델링 기법

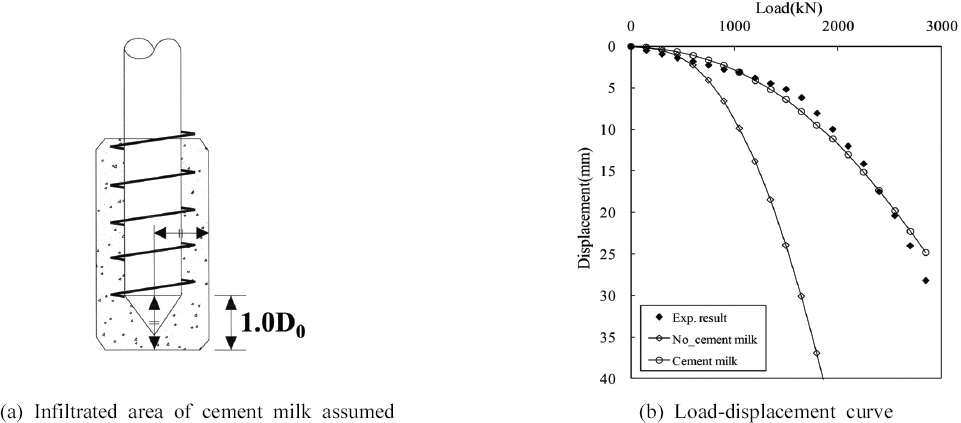

본 수치해석에서는 시멘트 밀크가 말뚝 선단 부착 스크류의 전체 높이로 침투되며, 말뚝 직경을 D0라고 하였을 때 시멘트 밀크가 말뚝 주변으로 1.0D0만큼 침투된다고 가정하여 현장시험과 동일한 하중 interval의 모의 재하시험을 수행하였다. 이와 함께, 시멘트 밀크를 고려하지 않은 경우(시멘트 밀크 미사용시)에 대해서도 수치해석을 실시하여 본 공법에 대한 시멘트 밀크의 기능을 확인하였다. 여기서, 선천공 직경이 φ390 mm이며 스크류말뚝의 직경이 φ406 mm이므로 그 차이인 16 mm만큼 선천공의 방사방향 변위를 발생시킬 수 있는 응력을 사전에 예비해석을 통해 구한 후(Model A, 보조 모델), 이를 본 해석시 스크류말뚝에 방사방향으로 재하함으로써 회전관입에 의한 횡방향 응력의 증대효과를 반영하였다(Model B, 본 모델). 선굴착 스크류말뚝 공법의 모델링 기법을 Fig. 5에 나타내었다.

3.3.1 Model A (보조 모델)

(1) 지반을 초기화한다.

(2) 선천공을 조성한 후 변위를 초기화한다.

(3) 전체 지층에서 16 mm의 방사방향 변위가 발생하는데 요구되는 응력을 구한다.

3.3.2 Model B (본 모델)

(1) 지반을 초기화한다.

(2) 스크류말뚝이 설치되는 곳의 지반요소를 굴착한 뒤, 스크류말뚝을 설치한다.

(3) 지반요소의 물성 변경을 통하여 시멘트 밀크의 침투를 모사한다.

(4) Model A에서 결정된 응력을 스크류말뚝에 부가한다.

(5) 현장시험 조건에 근거하여 말뚝재하시험을 모사한다.

Model B에서 말뚝재하시험을 모사하기 전에 불평형력(Unbalanced force)의 계산을 일괄적으로 수행한다. 이러한 기법을 통하여 스크류말뚝 설치 중의 지반의 변화를 고려할 수 있다.

3.4 해석 결과

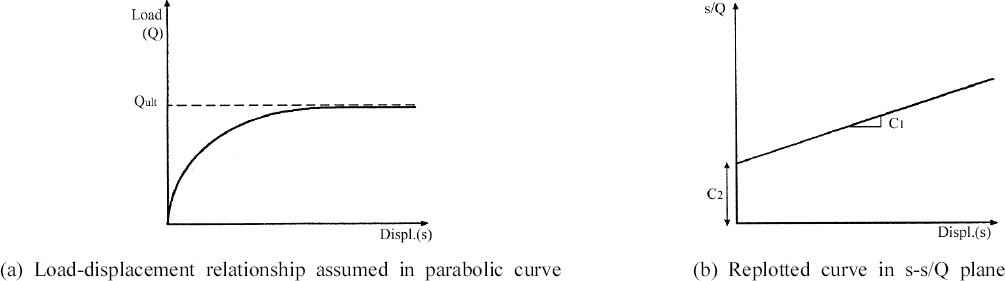

Fig. 6은 현장시험 및 수치해석으로부터 얻어진 하중-침하량 곡선을 비교하고 있다. 수치해석 결과, 하중-침하량 곡선은 현장 시험 결과와 양호한 일치성을 나타내었다. 현장시험 및 수치해석 결과에 근거하여 극한하중을 산정하기 위해, 본 연구에서는 Chin(1970)의 방법을 이용하였다. 본 방법은 Eq. (5)와 같이 하중-침하량 곡선이 포물선의 형태임을 가정하여 극한하중을 산정한다(Fig. 7 참조).

여기서, Q는 말뚝에 가해지는 하중이며, s는 하중 Q가 가해질 때의 침하량이다. 또한 C1, C2는 각각 하중-침하량 곡선이 s-s/Q 평면에 재도시되었을 때의 기울기와 절편이다. 말뚝의 극한하중은 1/C1로 구해진다. 그러나 하중-침하량 곡선이 포물선과 완벽히 근사되지 않는 경우, s-s/Q 평면에 재도시된 하중-침하량 곡선이 초기 부분에서는 직선화되지 않는다. 이러한 경우에는 초기 부분 이후의 직선화되는 곳부터 선형회귀분석(Linear regression)을 수행한다.

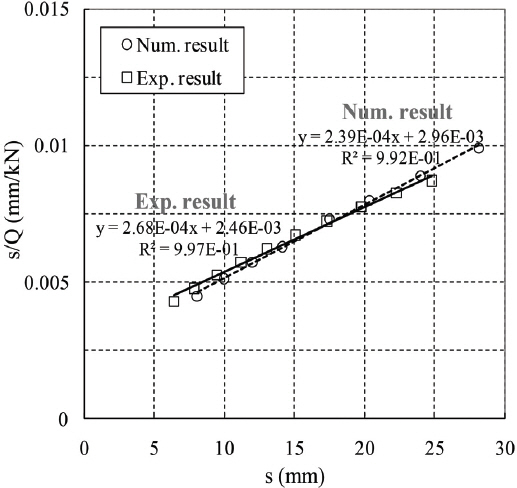

Fig. 8은 본 방법에 의해 극한하중을 산정하기 위하여 현장시험 및 수치해석 결과에 대해 선형회귀분석을 실시한 결과를 보여주고 있으며, 선형회귀식 및 이로부터 산출된 극한하중을 Table 2에 나타내었다. 이를 통해 스크류말뚝의 지지력 특성에 대한 수치해석적 예측이 가능함을 확인하였다. 또한, Fig. 6에서 시멘트 밀크를 고려하지 않은 경우와 비교한 결과, 최종침하량은 시멘트 밀크 고려시와 미고려시 각각 25.5 mm와 105.3 mm로 나타나 본 공법의 성립에 있어 시멘트 밀크가 중요한 인자임을 알 수 있었다.

Fig. 9는 현장시험과 수치해석에 의해 구해진 하중전이 분포를 나타내고 있다. 수치해석을 통해 구해진 하중전이 분포는 현장시험 결과와 다소 차이를 보이는데, 현장시험 결과는 전 하중단계에서 총 하중의 50% 이상을 주면에서 지지하는 반면, 수치해석 결과는 1,200kN의 하중단계 이후로 총 하중의 50% 이상을 선단에서 지지하는 것으로 나타났다. 이는 수치해석에서 모사한 시멘트 밀크에 의해 말뚝의 지지 특성이 선단지지말뚝과 유사한 형태가 되었기 때문으로 분석된다. 따라서, 본 공법에서의 스크류말뚝 거동을 수치해석을 통해 더욱 정확히 예측하기 위해서는 다수의 현장시험을 통해 지반조건에 따른 시멘트 밀크의 침투 특성을 고찰하여 이를 수치해석에 반영할 필요가 있을 것으로 사료된다.

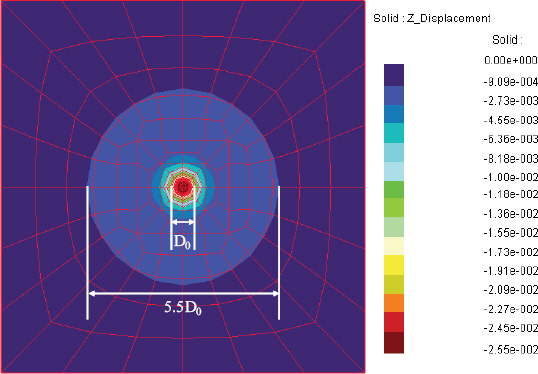

Fig. 10은 모의 재하시험의 최종 하중단계(2,850 kN)에서의 연직변위 분포도를 나타내고 있다. 이를 통해 스크류말뚝이 주변 지반에 미치는 영향 범위를 분석한 결과, 말뚝 직경의 약 5.5배의 영역에 대해 영향을 미치는 것으로 확인되었다. 통상, 매입말뚝의 지반에 대한 영향범위는 말뚝 직경의 2.0배∼4.0배로 알려져 있으며 이보다 넓은 영역에 걸쳐 영향을 미치는 것은 부착된 스크류에 의한 말뚝 직경 증가효과에 의한 것으로 판단된다.

4. 결론

본 연구에서는 도심지의 지속적으로 개발을 위해 건설 공해로서의 소음과 진동을 최소화하기 위하여 개발된 선굴착 스크류말뚝의 거동을 하중-침하량 곡선 및 하중전이 분포 등을 통해 수치해석적으로 검토하고자 하였으며, 이로부터 도출된 결론은 다음과 같다.

(1) 시멘트 밀크가 말뚝 선단 부착 스크류의 전체 높이로 침투되며 말뚝 주변으로 1.0D0 (D0: 말뚝 직경)만큼 침투된다고 가정하여 수행한 수치해석 결과, 하중-침하량 곡선 및 극한하중이 현장 시험 결과와 양호한 일치성을 보이고 있어 스크류말뚝의 지지력 특성을 수치해석적으로 예측하는 것이 가능한 것으로 나타났다.

(2) 본 공법에서 시멘트 밀크를 고려하지 않은 경우와 고려한 경우에 대하여 수치해석적으로 비교했을 때 상당한 침하량의 차이가 발생하는 것으로 미루어 볼 때, 시멘트 밀크는 본 공법을 성립시키는 중요한 인자로 판단된다.

(3) 수치해석을 통해 구해진 하중전이 분포는 총 하중의 50% 이상을 선단에서 지지하는 것으로 나타나 현장시험 결과와 다소 차이를 보였으며, 본 공법에서의 스크류말뚝 거동을 수치해석적으로 더욱 정확히 예측하기 위해서는 다수의 현장시험을 통해 지반조건에 따른 시멘트 밀크의 침투 특성을 고찰하여 이를 수치해석에 반영할 필요가 있다.

(4) 스크류말뚝이 주변 지반에 미치는 영향 범위는 말뚝 직경의 약 5.5배로 나타나 통상적인 매입말뚝의 지반에 대한 영향범위인 말뚝 직경의 2.0배∼4.0배보다 크게 나타났다. 이는 부착된 스크류에 의한 말뚝 직경 증가효과에 의한 것으로 판단된다.