포장콘크리트 보수를 위한 MPC 모르타르의 강도 및 내구특성

Strength and Durability Characteristics of MPC Mortar Used for Repairing Concrete Pavements

Article information

Abstract

복합인자에 의해 손상이 발생하는 콘크리트 포장은 차량 통행을 위해 동절기 등에도 급속보수가 필요하다. 그러나 전통적인 포틀랜드 시멘트계 보수재료는 급속보수가 어렵기 때문에 마그네시아인산염 복합체를 보수재를 활용하자고 하는 연구가 많이 진행되고 있다. 본 연구에서는 지연제의 종류, 보강섬유의 유무 등을 배합변수로 하여 마그네시아인산염 모르타르의 강도특성을 평가하였으며, 사용성과 내구성능을 확인하기 위한 내구성능 평가를 실시하였다. 휨강도 및 부착강도 평가결과 지연제는 붕산을 사용하고, 보강섬유는 PVA를 사용하는 것이 강도측면에서 효과적인 것으로 분석되었다. 기공률의 경우에는 섬유보강 배합이 다소 높게 나타났으나, SEM 분석에서는 섬유에 의한 미세 균열의 가교현상이 관찰되었다. 박리실험(ASTM C492)과 염화물 이동실험(NT Bulid 492) 실험에서도 PVA 섬유를 혼입한 배합이 장기적 사용성능이 우수한 것으로 분석되었으며, 보수후 실험체에서도 PVA 섬유를 사용한 경우가 박리량이 낮아 보수재료로서 활용성이 높은 것으로 분석되었다.

Trans Abstract

Concrete pavements can get damaged owing to multiple factors and therfore need to be rapidly repaired (even during winter) for ensuring the safety of vehicle traffic. As conventional Portland cement materials cannot be rapidly repaired, several studies have focused on employing magnesia phosphate composite (MPC) as a repair material. In this study, strength characteristics such as compressive, flexural, and bond strengths of MPC mortar were evaluated by considering the type of retarder and presence of reinforcing fibers as mixing parameters. The obtained results indicate that specimens with boric acid as the retarder and comprising polyvinyl alcohol (PVA) fibers have superior mechanical properties with respect to flexural strength and bond strength. The results obtained from the mercury intrusion porosimetry (MIP) micro-porosity test demonstrate that porosities of specimens comprising reinforcing fibers (PVA and cellurose) are higher than that of other mixes, whereas by conducting scanning electron microscope (SEM) analysis, the crosslink of micro-cracks owing to the presence of fibers can be observed. Furthermore, the results of the scaling test (ASTM C 672) and chloride migration test (NT build 492) indicate that specimens comprising PVA fibers exhibit excellent long-term durability.

1. 서 론

시멘트 콘크리트 포장이 중부고속도로에 처음 적용된 이후 현재 공용중인 시멘트 콘크리트 고속도로는 65% 내외이며, 신설 고속도로의 75%가 콘크리트 포장으로 계획되고 있다(Park, 2019). 시멘트 콘크리트 포장은 아스팔트포장과 비교하여 강성이고 내구성이 높기 때문에 중차량에 의한 파손도 상대적으로 적어 수명주기동안의 유지관리비용이 저렴한 장점이 있다. 그러나 최근 동결융해, ASR 및 탄산화 등의 다양한 원인에 의한 소구조물과 포장체의 스케일링 또는 포트홀과 같은 손상 사례가 증가하고 있다(Lee, Ahn et al., 2016). 연성 포장에서 많이 발생하는 차량 주행에 의한 소성 뒤틀림(distortion) 형태와 달리 다량의 스케일링과 포트홀 파손은 주행안전성에도 직접적인 영향을 미치기 때문에 즉각적인 보수를 필요로 한다. 스케일링과 포트홀 손상은 모든 포장체에서 발생하는 손상형태이나, 아스팔트는 현장 패칭보수를 통해 즉시 통행재개가 가능한데 비하여 콘크리트 포장은 보수후 강도를 발현하기까지 충분한 양생기간이 필요하기 때문에 즉각적인 보수가 어려운 실정이다. 따라서 현장에서는 시멘트콘크리트포장의 급속보수에 아스팔트 패칭보수를 적용하는 사례도 증가하고 있으며, 이로 인해 추가 손상이 발생하거나 보수재 박락에 의한 2차 사고가 발생하기도 한다.

따라서 손상된 시멘트콘크리트 포장의 주행성과 안전성을 회복할 수 있는 적절한 급속보수 공법의 개발이 필요하다. 현재 많이 사용되고 있는 콘크리트 포장 보수공법은 시멘트계와 폴리머계 보수재료가 있으며, 시멘트계 보수재료는 모체콘크리트와 동일한 재료특성을 갖는 장점이 있으나, 강도발현에 시간이 걸리고 동절기 보수가 어려운 단점이 있다(Chandrappa and Biligiri, 2016). 이에 반하여 라텍스수지와 같은 폴리머계 보수재료는 강도가 높으나, 열팽창계수 등이 상이하고, 상대적으로 취성 파괴가 발생할 수 있기 때문에 장기거동 측면에서는 적절하지 않을 수 있다.

최근 시멘트와 같은 세라믹계열 재료이면서 조기강도 발현이 가능하고, 동절기 경화가 가능한 산화마그네슘을 포장콘크리트의 보수에 적용하고자 하는 연구가 다양하게 진행되고 있다(Li et al., 2014; Lee, Choi, et al., 2016; Park et al., 2016; Lee, Lee, et al., 2017; Qin et al., 2018). 마그네슘인산염 복합체(Magnesia Phosphate Composite, MPC)는 MgO-KH2PO4-H2O의 3중구조로 결합되어 있으며, Eq. (1)과 같은 수화반응이 발생하게 된다(Chau et al., 2011, 2012; Xu et al., 2018). 주요수화생성물은 magnesium potassium phosphate hexahydrate (MgKPO4⋅6H2O, K-struvite)이며, 수분내에 경화가 진행되고, 경화시 다량의 수화열이 발생하게 된다(Formosa et al., 2015; Lee, Yoon, et al., 2017).

마그네슘인산염 복합체는 배합 후 수 시간 이내에 강도를 발현하기 때문에 콘크리트 포장의 보수재료로서 활용가능성이 높은 편이나, 산화마그네슘 제작방법에 따라 반응성이 상이해지는 문제가 있다(Qiao et al., 2010; Fu et al., 2016; Lee, Lee, et al., 2017). 수화자극제로 사용되는 인산염으로 인산이수소암모늄(NH4H2PO4)을 사용하면 암모니아가스가 발생하는 문제가 있어 최근에는 인산이수소칼륨(KH2PO4) 등을 사용하고 있다(Walling and Provis, 2016). 또한 마그네슘인산염 복합체는 급결하면서 다량의 수화열을 발생시키기 때문에 현장적용을 위해 붕사, 붕산과 구연산 등의 지연제를 사용해야 한다(Ding and Li, 2005; Qiao et al., 2010; Chau et al., 2012). 그러나 마그네슘인산염복합체(MPC)의 배합, 미세구조 및 압축강도 등에 대한 연구는 많이 진행되고 있으나 보수재료 활용시 필요한 부착강도, 마모성, 스케일링 등의 내구성능에 대한 연구는 아직 많이 부족한 상태이다(Lee, Lee, et al., 2017; Xu et al., 2018).

MPC를 콘크리트포장 보수재로 활용하기 위해서는 압축강도보다는 휨강도가 중요하며, 장기사용성능을 위해 충분한 부착강도와 마모 및 박리저항성 등을 확보하여야 한다. 본 연구에서는 마그네슘인산염 복합체를 활용한 급속보수재를 개발하기 위하여 배합변수에 따른 MPC 모르타르의 강도 및 내구성능을 평가하고자 하였다.

2. 실험계획

2.1 사용재료

Table 1에는 연구에 사용된 경소마그네시아의 화학 조성을 정리하였으며, 단위중량은 3.28 g/cm3이고, 평균입경과 분말도는 각각 14.88 μm, 8,358 cm2/g으로 측정되었다.

경화시 수화열에 의한 균열발생을 억제하고, 경화 지연 및 수화생성물의 결합도를 높이기 위하여 많은 연구들에서 붕사(Na2B4O7⋅10H2O) 또는 붕산(H3BO3)과 같은 지연제와 함께 플라이애시와 보강섬유가 효율적인 것으로 연구되고 있다(Ding and Li, 2005; Li et al., 2014; Lee, Ahn, et al., 2016; Lee, Yoon, et al., 2017).

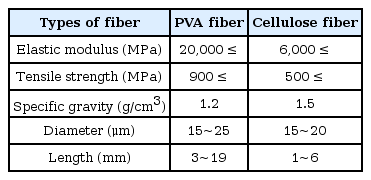

본 연구에서는 플라이애시, PVA 섬유 및 펄프계 셀룰로오스 섬유의 혼입유무를 배합변수로 적용하였으며, 보강섬유의 물리적 특성은 Table 2에 정리하였다. PVA와 셀룰로오스 섬유의 평균직경과 길이는 Fig. 1과 Table 2에 정리한 것과 같이 각각 17 ㎛, 15 mm와 19 ㎛와 5 mm 내외였으며, PVA 섬유가 직선인 반면, 셀룰로오스 섬유는 무정형 형태를 나타내었다.

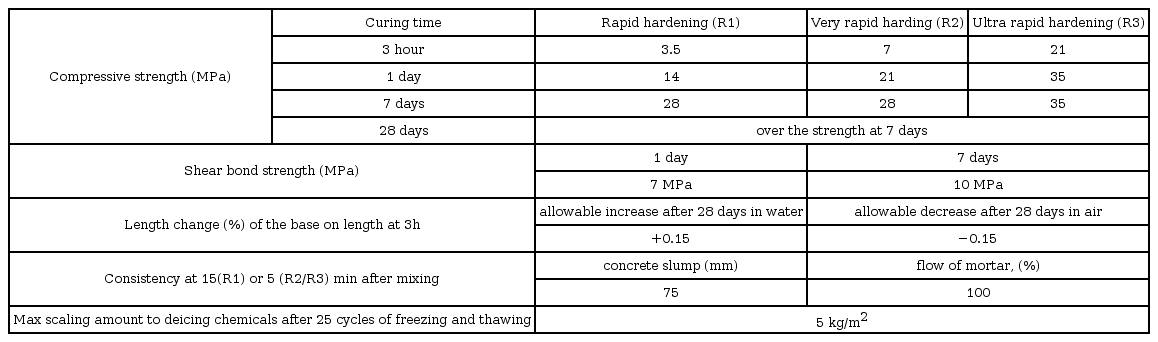

ASTM C928 (2013)에서는 시멘트계 보수재료의 요구성능을 Table 3과 같이 3개의 경화속도에 따라 정의하고 있으며, 흐름값, 전단부착강도 및 박리저항성 등은 경화속도와 관계없이 동일한 기준을 정하고 있다. 콘크리트 포장용 급속보수재로 활용하기 위해서는 국토해양부의 시멘트콘크리트 포장설계지침(MLTM, 2011)의 요구휨강도 4.5 MPa 수준을 만족해야 하며, 이를 Bhanja and Sengupta (2005)와 Lee et al. (2010)의 압축강도/휨강도 관계를 적용하면 압축강도 27 MPa이상이어야 하므로 Table 3의 R2 또는 R3 등급의 성능이 필요한 것으로 판단된다. 그리고 박리저항성능 또한 요구조건을 충족시킬 필요가 있는 것으로 판단된다. 따라서 연구에서는 Lee, Lee, et al. (2017)의 연구결과를 바탕으로 실험변수와 배합비를 Table 4와 같이 결정하였다.

2.2 실험방법

2.2.1 휨강도 및 부착강도

시멘트콘크리트포장설계지침(MLTM, 2011)의 포장콘크리트 최소 휨강도는 4.5 MPa이며, 국내 고속국도 현장 시험결과 5.92 MPa ± 0.37 MPa를 갖는 것으로 지침에 나타나 있다. 따라서 보수재료로서 최소 7일 설계휨강도 4.5 MPa 이상을 확보하는 것이 바람직한 것으로 판단되며, 본 연구에서는 KS F 4042 (2012) “콘크리트 구조물 보수용 폴리머 모르타르”에 준하여 MPC 모르타르의 휨강도를 평가하였다.

모체콘크리트와의 부착강도시험은 KS F 2762 (2016) ‘콘크리트 보수ㆍ보호재의 접착 강도 시험 방법’에 따라 200 × 200 × 20 mm의 시멘트 모르타르 밑판을 제작하였다. 양생된 모르타르 상면에 MPC 모르타르를 일정두께로 타설, 양생한 후, 표면에 인장용 지그를 접착하기 위하여 프라이머를 도포하고 24시간 동안 양생한 후 직접인장시험을 실시하였다. 본 연구에서는 모체콘크리트와 MPC보수재 사이에 프라이머를 도포하지 않은 상태에서 부착강도를 평가하였다.

2.2.2 마모저항성 및 박리저항성

마모 저항성(Bohme abrasion test)은 KS F 2813 (2016) “건축재료 및 구성부품의 마모시험 방법”에 준하여 수행하였으며, 100회시마다의 마모량을 측정한 후 500회에서 실험을 종료하였다.

콘크리트의 박리저항성은 2002년에 KS F 2466 ‘결빙 방지 약품에 노출된 콘크리트 표면의 박리 저항 시험 방법’이 폐지되었기 때문에 ASTM C 672 (2012) ‘Standard Test Method for Scaling Resistance of Concrete Surfaces Exposed to Deicing Chemicals’를 적용하였다. 박리저항성 실험은 Fig. 2와 같이 (a) MPC 모르타르만의 박리저항성과 (b) 콘크리트에 보수된 후의 박리저항성을 각각 실험으로 평가하였다.

2.2.3 기공률, 염화물 이동계수 시험

MPC 모르타르의 미세공극 특성을 평가하기 위하여 수은압입법(MIP)에 의한 기공율을 평가하였으며, 전자현미경(SEM) 결과와 비교하였다. 또한 보수후의 염화물에 의한 손상 가능성을 평가하기 위하여 NT Build 492 (1999)에 의한 염소이온 침투깊이를 평가한 후, 비정상상태 염화물이동계수(Dnssm , non-steady state chloride migration coefficient)를 평가하였다. 염화물이동계수는 MPC 모르타르만 측정한 경우와 Fig. 3과 같이 보수단면을 모사하기 위하여 OPC 단면에 MPC 모르타르를 길이방향으로 접합하여 제작한 원주형 시험편에 대해서 각각 측정하였다. 이 시험편에서도 콘크리트와 MPC사이에 프라이머는 도포하지 않았다.

3. MPC 강도특성

3.1 압축강도 및 휨 강도

Figs. 4와 5는 MPC 복합체의 압축강도와 휨강도 결과를 나타내었다. 1일 압축강도를 기준으로 R3등급에 적합한 배합은 플라이애시를 혼입하고 지연제로 붕산을 사용한 M0.8W20-BA5-FA10이며, –B5-CF5를 제외한 변수들에서 모두 R2등급 이상의 강도를 발현하였다. 붕소 함유량이 상대적으로 높은 붕산을 사용한 변수의 재령 1일까지의 초기 압축강도가 높은 것으로 분석되었으나, 재령에 따른 강도발현도(ƒ7/ƒ1 or ƒ28/ƒ1)는 붕사를 지연제로 사용한 경우 마그네슘 붕산염이 생성되어 반응속도가 붕산에 비하여 늦어짐에 따라 7일이후의 강도가 높게 발현되는 것으로 판단된다(Lee, Ahn, et al., 2016; Li et al., 2014). 섬유의 영향은 크지 않으나 지연제만 사용한 변수보다 1일 강도가 약 10%정도 증가하는 것으로 나타났다.

7일 휨강도는 시멘트콘크리트포장설계지침(MLTM, 2011)의 최소휨강도기준 4.5 MPa과 KS F 4042 (한국산업표준: 폴리머 시멘트 모르타르 품질기준) 휨강도 품질기준 6.0MPa을 만족하였으나, 28일까지의 강도발현 상태를 고려하면 PVA 섬유를 사용한 경우가 가장 효과적인 휨강도를 나타내는 것으로 분석되었다. 이에 반하여 셀룰로오스(CF) 섬유를 사용한 경우, 초기 7일강도가 상대적으로 낮았으나, 28일강도는 PVA섬유와 유사한 강도를 발현하였다. 수화반응 초기에 흡수율 7~8% 정도인 친수성 셀룰로오스 섬유표면에 수분이 흡수된 상태에서 1차 수화반응이 발생하고, 이후 표면의 –OH와 반응하여 추가 수화반응이 발생하면서 강도가 높아진 것으로 판단된다(Kim et al., 2006). 이에 반하여 보강섬유가 혼입되지 않은 변수는 수화반응이 활발히 발생한 것으로 예측되는 재령 7일에서 최대강도를 발현하였으며, CF 혼입 변수에 비하여 수축량은 상대적으로 높게 발생하였다(Lee, Lee, et al., 2017).

3.2 부착강도 및 내마모성

압축강도와 휨강도가 상대적으로 높았던 붕산을 지연제로 사용한 경우에 대해서만 섬유와 플라이애시를 혼입하여 MPC 모르타르의 부착강도 특성을 평가하였다. Fig. 6에 정리한 것과 같이 모든 변수에서 7일 부착강도가 KS F 4042의 최소부착성능 1.0 MPa를 만족하고 있으며, PVA를 혼합한 -BA5-PVA5의 강도가 2.15 MPa로 가장 우수하게 나타났으며, 상대적으로 셀룰로오스 변수(-BA5-CF5)의 강도는 휨강도와 유사하게 낮은 것으로 나타났다.

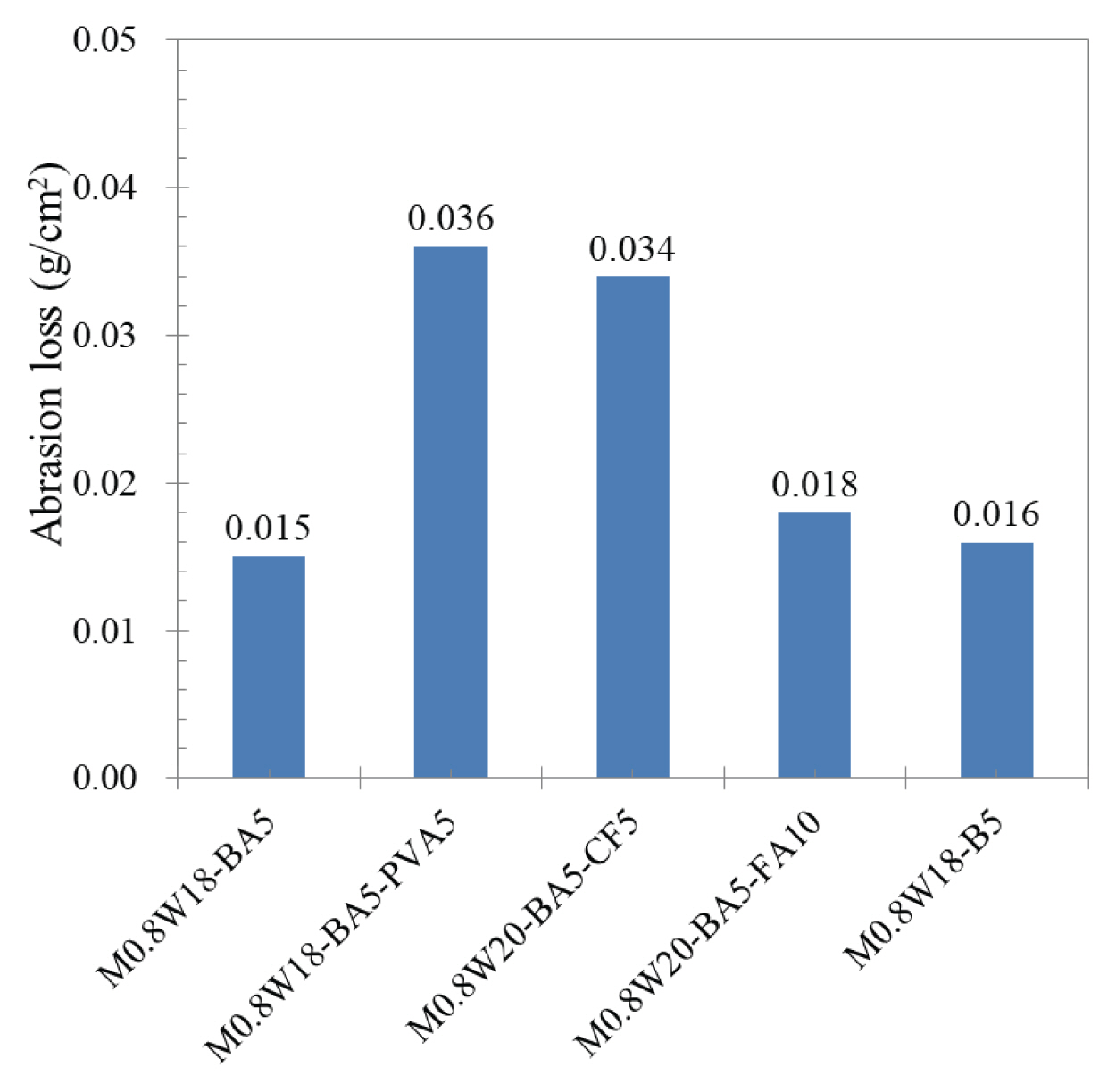

차륜 등에 의한 손상도를 평가하기 위하여 MPC의 마모저항성을 KS F 2813에 준하여 실험하였으며, Fig. 7에 정리하였다. PVA 및 셀룰로오스 섬유를 혼입한 경우 0.03 g/cm2의 높은 마모량을 나타내었으며, 섬유를 혼입하지 않은 경우 마모저항성이 높은 것으로 나타났다. 일반적으로 섬유보강 콘크리트는 섬유 혼입에 의해 마모량이 감소하는 것이 일반적이나, Atis et al. (2009)는 PVA 섬유보강 콘크리트의 마모량 변화를 섬유유무보다는 강도의 영향을 크게 받으며, Kabay (2014)는 미세공극이 증가함에 따라 마모량이 증가하는 것으로 제시하였다. 본 연구에서는 MIP 분석에서 미세공극이 상대적으로 높은 섬유보강변수에서 마모량이 증가하는 것으로 분석되어 모르타르의 수화도와 공극의 영향이 큰 것으로 판단된다.

3.3 박리저항성

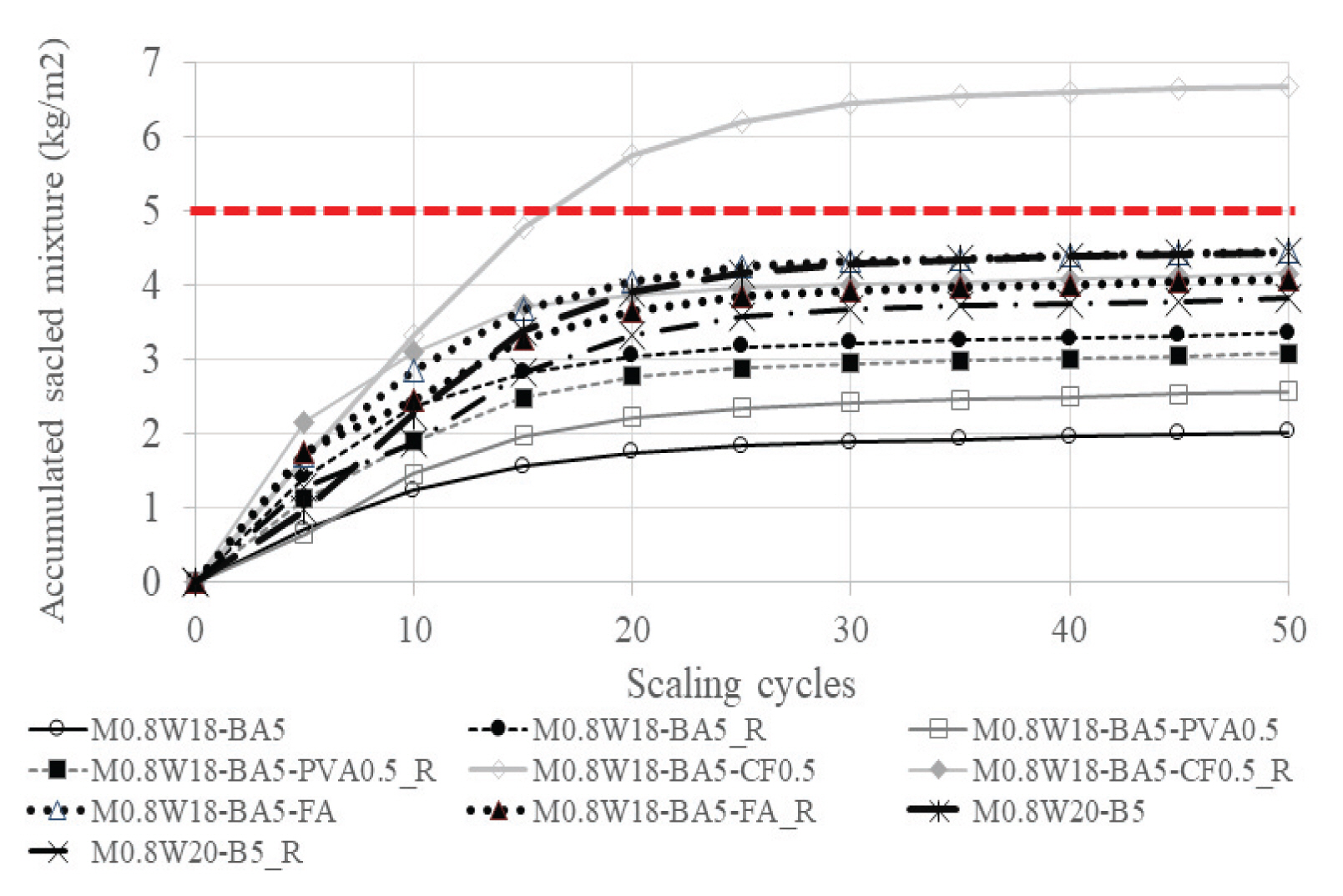

Fig. 8에는 박리실험에 의한 누적박리량을 도시하였으며, 그림에서 실험변수명에서 마지막의 –R은 Fig. 2(b)의 OPC에 MPC로 패칭보수한 실험체의 박리량 결과를 나타낸 것이다. 모든 변수의 실험체가 동결융해 20회 정도까지 박리량이 선형적으로 증가한 후, 안정화되는 형태를 나타내었으며, 50회까지의 누적박리량은 -BA5-CF0.5를 제외하고 ASTM의 5 kg/m2의 규정을 모두 만족하였다.

셀룰로오스 섬유로 보강된 -BA5-CF0.5의 박리량이 50사이클에서 6.7 kg/m2 정도로 높게 나타났으며, 이는 셀룰로오스 섬유는 섬유의 흡수 팽창에 의해 박리량이 증가한 것으로 판단된다. MPC모르타르의 박리량은 -BA5가 우수한 결과를 나타냈으며, -BA5-PVA5, -BA5-FA, -B5의 순서로 박리량이 증가하였다. 패칭보수된 실험체에서는 셀룰로오스 섬유혼입 –BA5-CF0.5-R와 붕사혼입 -B5-R 실험체가 보수전보다 박리량이 감소하였고, 다른 변수들은 전체적으로 박리량이 증가하여 MPC가 OPC보다 박리저항성이 높은 것으로 간접평가되었다. 보수후 결과에서는 -BA5-PVA0.5와 -BA5가 박리저항성이 높은 것으로 평가되어 보수성능은 충분한 것으로 판단된다.

4. 미세구조 특성

4.1 미세구조와 기공률

수은압입법(MIP)에 의해 기공률을 측정하였다. 실험조건은 접촉각은 130 degree, Hg의 표면장력은 485 dynes/cm, Mercury Filling Pressure은 0.51 psi의 조건으로 실험을 수행하였다. 평균공극직경은 모두 0.028~0.0478 μm이고, 공극 직경의 범위는 0.003~89 μm내외인 것으로 분석되었다. 변수별 기공률은 Fig. 9에 나타낸 것과 같이 섬유가 혼입된 경우가 다소 높아지는 것으로 나타났으며, 붕소와 붕산만 사용된 경우 각각 22.8%와 23.3%로서 OPC의 32.7% 보다 감소하는 것으로 분석되었다. 섬유혼입 유무에 대한 대표단면에 대한 7일 양생후의 MPC의 전자현미경분석 결과는 Fig. 10에 정리하였다. 기본 생성물은 XRD 분석(Oh and Lee, 2019)에서 마그네슘인산염수화물(MgO–KH2PO4–H2O)의 형태를 갖고 있는 것을 확인하였으며, Fig. 9(a)의 프리즘 형태와 같이 부분수화생성물로 마그네슘(Mg)과 포타슘(K)과 인(P)의 수화물로 존재하는 것을 확인할 수 있다(Chau et al., 2011, 2012). Fig. 9(b)는 MPC모르타르의 MKP 수화물을 나타내고 있으며, (c)에는 수화물 내부에 셀룰로오스 섬유가 존재하고 수화생성반응이 완전하게 이루어지지 않아 부분적인 공극이 존재하는 것을 확인할 수 있다.

4.2 염화물 이동계수

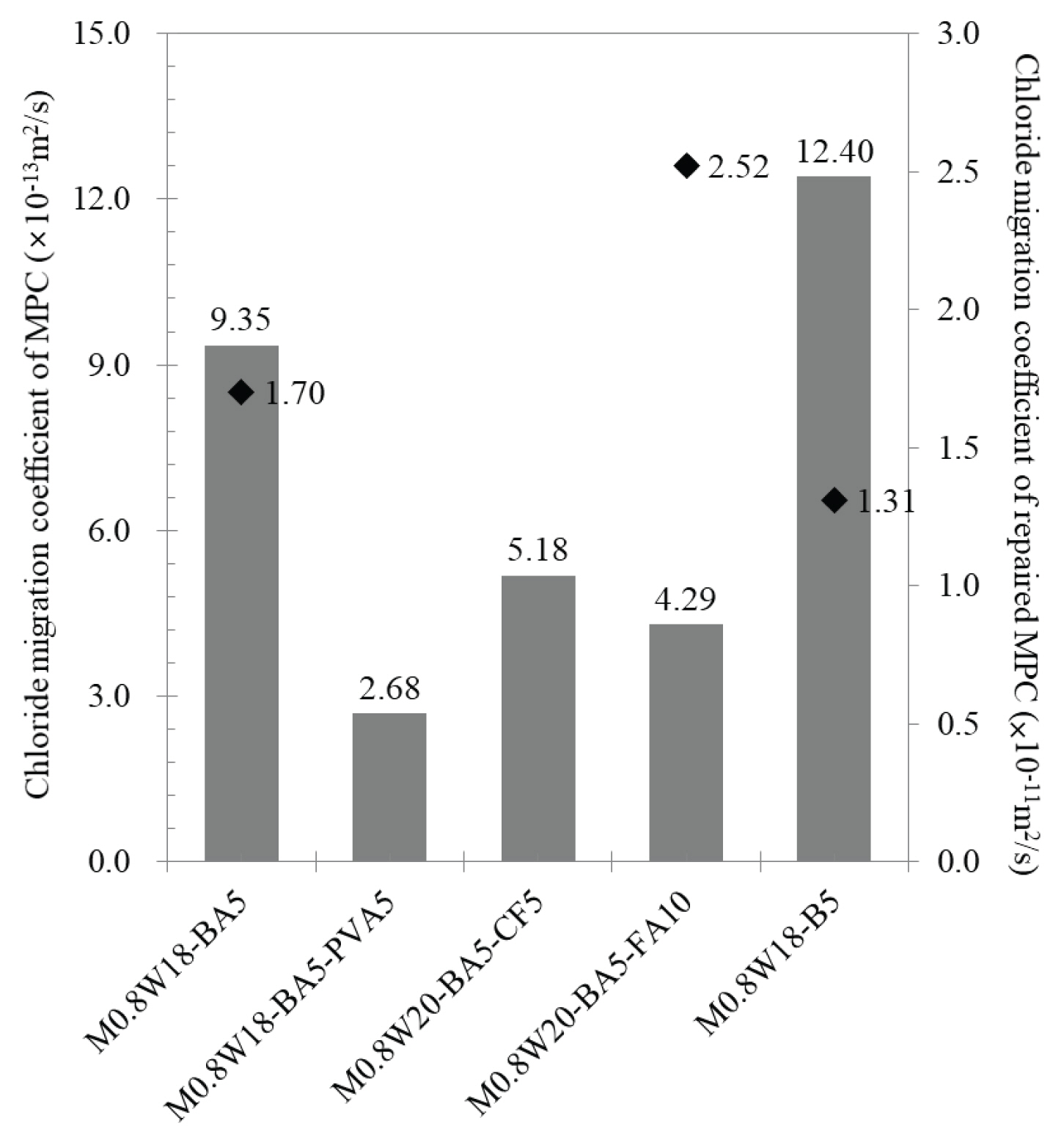

NT Build 492 촉진 염화물 침투실험에 의해 산정된 염화물 이동계수를 Fig. 11에 정리하였다. MPC만의 이동계수(×10-13m2/s)는 막대그래프로 표시하였으며, OPC+MPC 시험편의 이동계수(×10-11m2/s)는 점으로 표시하였다. OPC의 비정상상태 염화물이동계수(Dnssm)는 2.0~5.0×10-12m2/s의 값을 갖고 있으나, MPC는 2.68~12.4×10-13m2/s정도로 OPC보다 낮은 값을 갖고 있어 염화물 확산에 의한 추가 손상의 위험이 상대적으로 낮은 것으로 분석되었다. 붕사를 지연제로 혼입한 -B5가 가장 높은 이동계수를 갖고 있으며, 섬유 및 플라이애시가 혼입된 실험체가 낮은 이동계수를 나타내어 저항성이 높은 것으로 분석되었다. 이는 전체적인 수화반응이 발생한 이후 수화생성물에 의한 충진효과로 염화물이동계수 감소한 것으로 판단된다. OPC에 MPC 접합하여 경화시킨 실험체에서는 –BA5, -FA10와 –B5에서만 확산계수가 측정되었으며, 전체적으로 확산계수가 큰 폭으로 증가하였다. 이는 접합면으로 염화물이 확산되었기 때문으로 판단되며, MPC를 보수재로 사용하기 위해서는 MPC의 성능과 함께 OPC와의 계면 성능을 향상시키기 위한 적절한 프라이머 사용이 필요할 것으로 판단된다.

5. 결 론

마그네슘인산염복합체(MPC)를 콘크리트 포장 보수용 재료로 활용하기 위하여 강도 및 재료성능에 대한 실험적으로 분석하였다.

플라이애시를 혼입한 MPC가 1일과 7일 압축강도 35 MPa에 도달하여 가장 효과적인 것으로 분석되었으나, 포장 콘크리트에 필요한 휨강도는 붕산과 PVA 섬유를 혼입한 모르타르가 7일과 28일에 각각 7.53 MPa와 8.53 MPa를 발현하여 가장 효과적인 것으로 나타났다.

모체콘크리트와의 부착강도는 모두 KS기준 1.0 MPa를 상회하여 보수재로 충분히 사용가능한 것을 분석되었으며, PVA섬유 사용배합이 가장 우수하고, 지연제만 사용하거나 플라이애시를 사용한 경우는 유사한 결과를 나타내었다.

포장보수재료의 사용성능과 내구성능에 영향을 미치는 마모량과 박리저항성 실험에서는 다소 상이한 결과를 나타내었다. 표면마모량은 섬유를 혼입한 경우가 모두 높게 분석되었으며, 이는 보수재 표면의 섬유마찰에 의해 섬유가 인발되면서 마모량이 증가한 것으로 판단된다. 이에 반하여 박리저항성 결과에서는 -BA5와 -BA5-PVA5의 저항성이 높은 것으로 판정되었고, 특히 패칭보수후 박리저항성은 -BA5-PVA5가 가장 높은 것으로 분석되어 섬유에 의한 염화물 동결융해 저항성이 높아진 것으로 판단된다. 이는 염화물이동계수 결과에서도 나타나며, -BA5-PVA5 배합의 염화물 확산계수가 가장 낮게 분석되어 포장체의 염화물에 의한 손상을 적절히 제어할 수 있을 것으로 판단된다.

Acknowledgements

본 연구는 2018년 경남과학기술대학교 연구년 연구비 지원에 이루어졌으며, 저자들은 이에 감사드립니다.