설계안전성 적용을 통한 안전사고 예방을 위한 안전개선 연구

Study on Designing for Improved Safety to Prevent Accidents

Article information

Abstract

본 연구는 최근 건설업에서의 안전사고 저감을 위해 시행하는 설계안전성 검토 제도의 필요성과 도입배경에 대해 설명하였으며, 최근 2년(2015~2016)간 발생한 안전사고 중 중대재해 사례중심으로 사고원인이 시공측면뿐만아니라 설계측면에도 많은 비중을 차지함을 연구하고자 하였다. 또한, 선진국에서 시행되고 있는 설계안전제도를 살펴보고 국내 건설업에서의 설계 안전제도 도입 후 설계안전을 위해 실시해야 하는 위험요소 도출, 위험성평가, 위험저감 대책에 대한 내용을 연구하고 대규모 프로젝트를 수행하면서 초기 설계단계, 시공단계에서부터 설계안전성검토를 적용하여 안전사고를 낮춘 실제 적용사례를 연구하여 초기 단계에서의 설계안전성검토가 필요한 이유에 대하여 설명하였다. 적용사례를 통해 안전사고를 저감 시키는 주체는 시공자뿐만아니라 발주자, 설계자 모두가 관심을 갖고 참여할 때만이 가능하다는 것을 보여줄 수 있는 기초자료로 사용될 수 있을 것이다.

Trans Abstract

This study focuses on the necessity of a review system for design safety to reduce safety accidents in the construction industry, and discusses the background that motivates the introduction of such a system. It also emphasizes the study of serious accident cases that have occurred in a two year period in the recent past (2015-2016). In these cases the cause of the accident was not just due to construction error, but was also because of faulty design. In addition, the study examines the design safety systems implemented in advanced countries. Further, it studies the risk factors, risk assessment, and risk reduction measures to be carried out on an ongoing basis to ensure continual design safety after the system's initial introduction into the domestic construction industry. The need for a review system for design safety is explained through case studies where safety accidents were reduced due to the safety reviews carried out in the initial design and later construction phases. The data from these studies can be used to build an illustrative framework that facilitates a reduction of safety related accidents. Such a reduction requires that not only must contractors take precautionary measures and special care in a building's construction phase, but designers too must do so in its design phase.

1. 서 론

1.1 연구의 배경 및 목적

국내 건설현장의 안전사고를 줄이기 위한 노력이 다각도로 꾸준히 진행되고 있으나 해마다 건설현장의 안전사고는 지속적으로 발생하고 있다. 고용노동부(Ministry of Employment and Labor)에서 발표한 2018년 기준으로 건설업에서 발생하는 재해자수가 12,289명으로 전체 산업에서 25.5%, 사망자수는 전체 사망자수의 25.2%인 270명이며, 이중에서 중소규모 건설현장인 5~49인 건설사업장에서 115명의 사망자가 발생하고 있어 다른 산업에 비해 안전사고에 취약함을 보여주고 있다(MOEL, 2018). 특히, 최근 몇 년간 중대재해가 다반사로 발생하고 있으며 그 원인도 시공측면보다는 설계측면에서 발생한 부분도 상당수 차지하고 있다. 2014년 2월 경주마우나리조트 붕괴사고, 2014년 10월 분당판교 환기구 추락사고, 2017년 5월 거제조선소 타워크레인 충돌사고 등 대형사고들이 끊이지 않고 발생하였다. 사고 발생 후 사고원인을 주로 시공측면에서 부실시공, 공사수행계획미비, 안전관리계획 미흡, 건설근로자들의 불안전행동 등에서 찾고자 하였다. 그동안 사고의 원인에 대한 연구들이 재해요인분석, 건설근로자 안전의식 및 행동, 현장안전관리 실태 등을 분석 및 관리방안을 제시하는 연구들이었다. 이에 국토부에서는 2016년부터 건설현장 안전관리를 대응형에서 예방형으로 전환하여 설계단계부터 건설사고 위험요소를 선제적으로 관리하는 방안으로 설계안전성검토 제도를 도입하였으나 이에 대한 연구 및 실제 적용사례가 부족한 실정이다. 설계안전성검토가 실질적으로 현장에 적용된다면 건설재해 저감 및 안전환경 개선에도 많은 도움이 될 것으로 전망된다.

본 연구에서는 최근 2년(2015~2016)간 발생한 중대사고 사례를 설계안전성검토(Design For Saftey, 이하 DFS) 관점에서 재분석하여 사고원인을 시공측면뿐만아니라 설계적측면에서도 찾아보고자 한다. DFS는 국토교통부에서 2016년 5월부터 건설기술진흥법을 개정하여 진행하는 것으로 설계단계에서부터 안전성을 검토하여 업무를 수행하고 설계자는 DFS 업무를 수행한 후 설계안전검토보고서를 작성하여 발주청에 제출토록 되어 있다.

1.2 연구의 범위 및 방법

본 연구의 범위는 설계단계에서 수행하는 설계안전성검토와 현장에서 적용하는 설계안전성검토중 구조체공사에 대하여 연구범위를 한정한다. 연구절차 및 방법은 첫째로 설계안정성검토 제도의 취지와 적용진행사항을 살펴보고, 둘째로 설계안전성검토에서의 선행연구를 통해 설계안전 고찰 및 발주자의 역할을 연구하고, 셋째로 최근 2년간 (2015~2016) 국토교통부와 한국시설안전공단에서 발행한 건설사고 사례집에서 중대재해가 발생한 현장조사보고서를 분석하여 사고원인을 설계 및 시공측면에서 연구하고자 한다. 넷째로 해외 설계안전성검토 제도를 검토하여 해외와 국내의 설계안전성검토 제도를 비교분석하고, 다섯째로 설계안전성검토를 적용한 현장 사례를 연구하고자 한다.

2. 설계안전성검토를 위한 고찰

2.1 도입배경

최근 몇년간 중대재해가 발생 시 사망 및 부상자가 다수 발생하여 인명피해 및 사회적 불안감이 증폭 되었다. 사고원인을 상세히 조사, 분석해 본 결과 시공측면뿐만아니라 설계측면에서도 발생하였다. Han (2018)은 2014년 2월에는 경주 마우나리조트 붕괴사고로 10명 사망, 124명이 부상을 하였으며 그 원인은 사고당시 1 ㎡당 114 kg (법적기준 50 kg)의 적설량이 쌓였다. 경주지역은 눈이 적은 지역으로 ‘건축구조기준’에 적설량기준이 낮았다. 설계도면에 벽가새 등 횡력에 견디는 구조설계조건이 누락되어 있었고 건축주는 운동시설을 집회시설로 무단용도 변경하였다. 2014. 10월 분당판교 환기구 추락사고로 16명 사망 11명 부상이 발생 하였으며 원인으로는 환기구 상부 접근을 차단하는 난간대 등의 차단시설이 없었고 추락을 방지하기 위한 설계하중 등 구조계산 및 설계도서가 부실하고 실제 시공에서도 환기구 덮개의 걸침턱 용접도 부실하였다. 2017. 5월 거제조선소에서 타워크레인 충돌로 크레인 붕괴로 5명 사망, 25명 부상하는 사고가 발생하였다. 원인으로는 타워설치계획 시 이동식 크레인과의 충돌방지를 위한 사전 시뮬레이션 계획을 수립해야 하나 이를 간과하였고 작업반경내 근로자 휴게소를 설치하여 큰 피해를 자초하였다. Shin (2017)은 그동안 건설안전사고가 발생하면 부실시공의 관점에서 시공자를 엄벌하는 사후 대응식으로 추진하여 왔으나, 사고원인 중 상당부분이 설계오류로 인해 발생하므로 초기 설계단계부터 위험요인을 발굴하고 제거, 저감하기 위한 노력을 기울인다면 사고의 많은 부분을 예방할 수 있을 것이라 하였고, Ji and Choi (2017)는 안전사고 저감을 위해서는 초기설계단계부터 안전을 고려한 안전설계 및 공법이 필요하며 이를 위해서는 발주자 및 설계자의 안전의식의 전환이 없이는 현장의 안전을 담보할 수 없다고 하였다. 이러한 초기 설계안전성검토를 제도화 하여 안전사고를 줄이고 발주자, 설계자에게 책임을 부여함으로서 안전의식 전환 및 보다 안전한 건설현장을 추구하기 위한 목적이다.

2.2 제도현황

설계안전성검토는 설계단계에서 설계자가 시공과정의 위험요소(Hazard)를 찾아내어 제거, 회피, 감소를 목적으로 하는 안전설계를 말하는 것으로 정부는 2014년 12월 국무조정회의에서 ‘건축물안전강화종합대책’의 일환으로 DFS방식의 ‘설계사전안전성검토 평가’제도를 도입하였다. 이후 2016년 5월 건설기술진흥법 시행령 제75조의 2항 설계의 안전성검토 및 제40조 설계도서의 작성을 법제화 하였다. 설계자가 설계단계부터 건설사고를 예방하기 위해 설계도서 작성 시 안전성검토 결과 및 보완 내용을 포함하여 작성하도록 하며 2016년 5월10일 이후 최초로 입찰공고 하는 실시설계부터 적용하였다. 또한, 설계단계에서 잔여 위험요소는 시공자와 건설사업관리자가 알 수 있도록 공사시방서, 입찰설명서 등에 명기하여 전달하도록 하였다. 이를 근거로 설계단계 오류로 안전사고 발생 시는 발주자, 설계자도 책임을 묻게 될 수 있게 되었고, 2017년 5월 국토부에서는 설계안정검토 제도의 안정적인 정착을 위해 설계 안전성검토 업무 매뉴얼을 제시하였다.

2.3 선행연구를 통한 설계안전 고찰

설계안전성검토는 시공과정에서 발생할 수 있는 위험요인을 사전에 발굴하고 위험성을 추정하여 이를 초기 설계단계에서 사전에 제거하여 시공과정의 안전성을 사전에 확보하는 것으로 볼 수 있다. Hong (2003)은 효과적인 안전사고 예방을 위한 발주자 선도의 총체적 안전관리제도 개선에서 건설사고의 조사 및 분석, 선진 외국의 안전관리제도 동향분석 및 해외 모범현장의 사례조사를 통해 발주자 선도의 총체적 안전관리를 지향해야 한다고 주장하였다.

Jung (2010)은 CM계약방식 건설프로젝트에서의 안전관리를 위한 발주자 역할에 관한 연구에서 국내의 안전관리체계는 기획 및 설계단계에서 발주자의 역할과 안전관리 활동이 부재하며, 건설현장의 안전관리 관점이 시공단계의 시공자들에게 초점이 맞추어져 있어 안전관리에 부정적인 관리상 결함을 갖고 있다고 주장 하였다. Ahn (2011)은 CDM에 내재된 발주자 주도의 안전관리 메카니즘 연구에서 산업재해 방지를 위해 설계, 시공, 유지관리, 해체 생애주기에 걸쳐 발주자, 설계자, 건설사업관리자, 수급인 및 하수급인 등 프로젝트 참여자의 상호협력이 필요하며 프로젝트 전체의 의사결정 권한이 있는 발주자의 역할이 중요하다고 하였다.

Gibb et al. (2004)의 연구에 따르면 설계변경에 따라 사고 저감이 확인된 것이 47%이며, Behm (2005)의 연구에서는 224명의 사망자를 조사하여 이 중에서 47%는 설계안전성검토를 적용했다면 피할 수 있는 사고였음을 밝혔다.

2.4 선행연구 설문분석 및 시사점

Won et al. (2015)은 발주자의 안전관리 의무마련 및 책임강화에 관한 연구에서 발주자, 안전관리자, 공사관리자, 감리자의 설문조사 결과 공사기간, 공사비, 현장의 안전조치 등의 의사결정에 최상위에 있는 발주자를 현장의 안전, 보건관리에 제도적으로 관여시키는 것이 바람직하다고 하였다. 또한, 발주자의 안전관리 의무마련 및 책임강화에 관한 연구에서 발주자, 시공자, 설계자, 감리자를 대상으로 한 설문조사에 의하면 산재예방에 대한 1순위 역할 공사 관계자에서 시공자가 56%, 발주자가 27%, 설계자가 12%, 감리자가 5%를 차지하고 있으며, 세부적으로 발주자는 시공자를 69.8%, 발주자를 12.8%로 순으로 안전관리자는 발주자를 45.4%, 시공자를 31.1%로 응답하였다. 시공자는 시공자를 69.8%, 발주자를 19%, 감리자는 발주자를 46.4%, 시공자를 42.9%로 응답하였다.

Ki (2016)의 공사참여자의 안전활동 개선을 위한 위험성평가 모델 적용에 관한 연구에 의하면, 2015년 조사에서는 발주자 설문에서는 13%, 안전관리자 설문에서는 45%, 시공사설문에서는 19%, 감리자 설문에서는 46%가 발주가가 안전관리 책임이 있다고 응답하였다. 선행 연구결과 70%이상이 설계단계부터 안전관리가 필요하다는 의견을 피력하였다. 발주자 및 설계자의 안전설계 및 안전관리에 대한 무관심은 첫째, 법적책임이 거의 없기 때문이고 둘째, 안전관리는 수급인 즉 시공사의 역할로 인지하고 있기 때문이다. 이에따라 국내에서도 1996년 안전보건공단 한국노동연구원에서 영국 CDM규정 도입을 주장하였으나 이해관계자들의 반발로 제도화 되지는 않았다. 이는 설문조사에서도 시사하는 바와 같이 안전은 시공자의 역할이라는 인식이 팽배하기 때문이다.

3. DFS 관점에서의 안전사고 조사 및 분석

3.1 조사개요 및 목적

국토교통부(Ministry of Land, Infrastructure and Transport, 이하 MOLIT)와 한국시설안전공단(Korea Infrastructure Safety Corporation 이하 KISTEC)은 최근 2년간(2015~2016년)중대재해가 발생한 사고현장을 직접 방문하여 조사실시한 후 건설사고 사례집을 발행하였다(MOLIT and KISTEC, 2016). 사례집에 실린 내용은 총 53건으로 그중에서 시공자 책임이 52건으로 98.1%를 차지하고 있다. 본 연구에서는 DFS관점에서 총 53건을 분석하여 설계분야에서의 원인은 없는지 사고사례집을 재검토하였고 상세내용은 3.2에서 서술하였다.

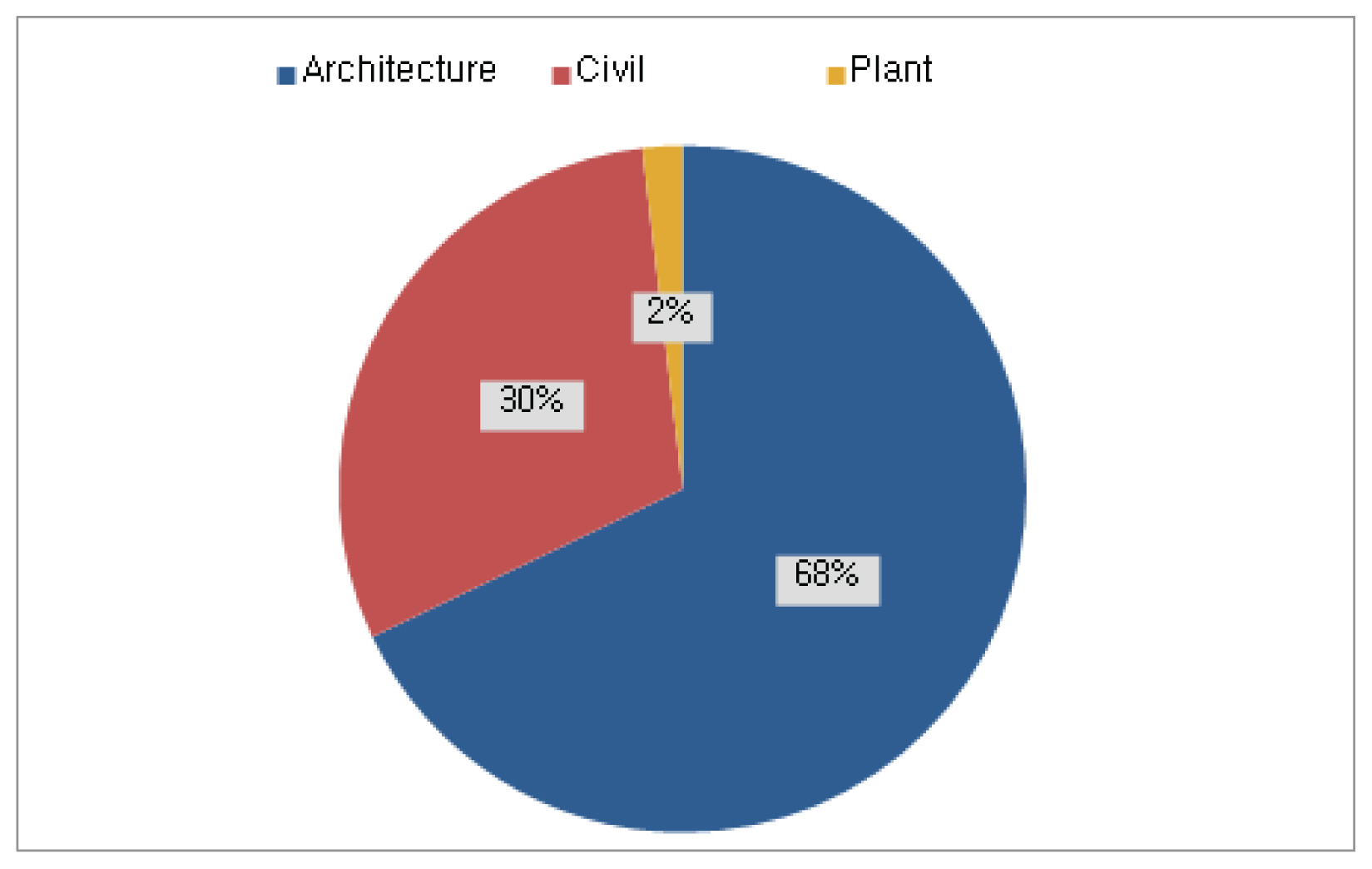

공사종류별 사고현황을 비율을 살펴보면 Fig. 1에서 보여주듯이 건축이 36건으로 68%를 차지하고 있으며, 토목이 16건으로 30%를 차지하고 있다. 플랜트가 1건으로 2%를 차지하고 있다. 전반적으로 건축부분이 사고비율이 높게 나타났다.

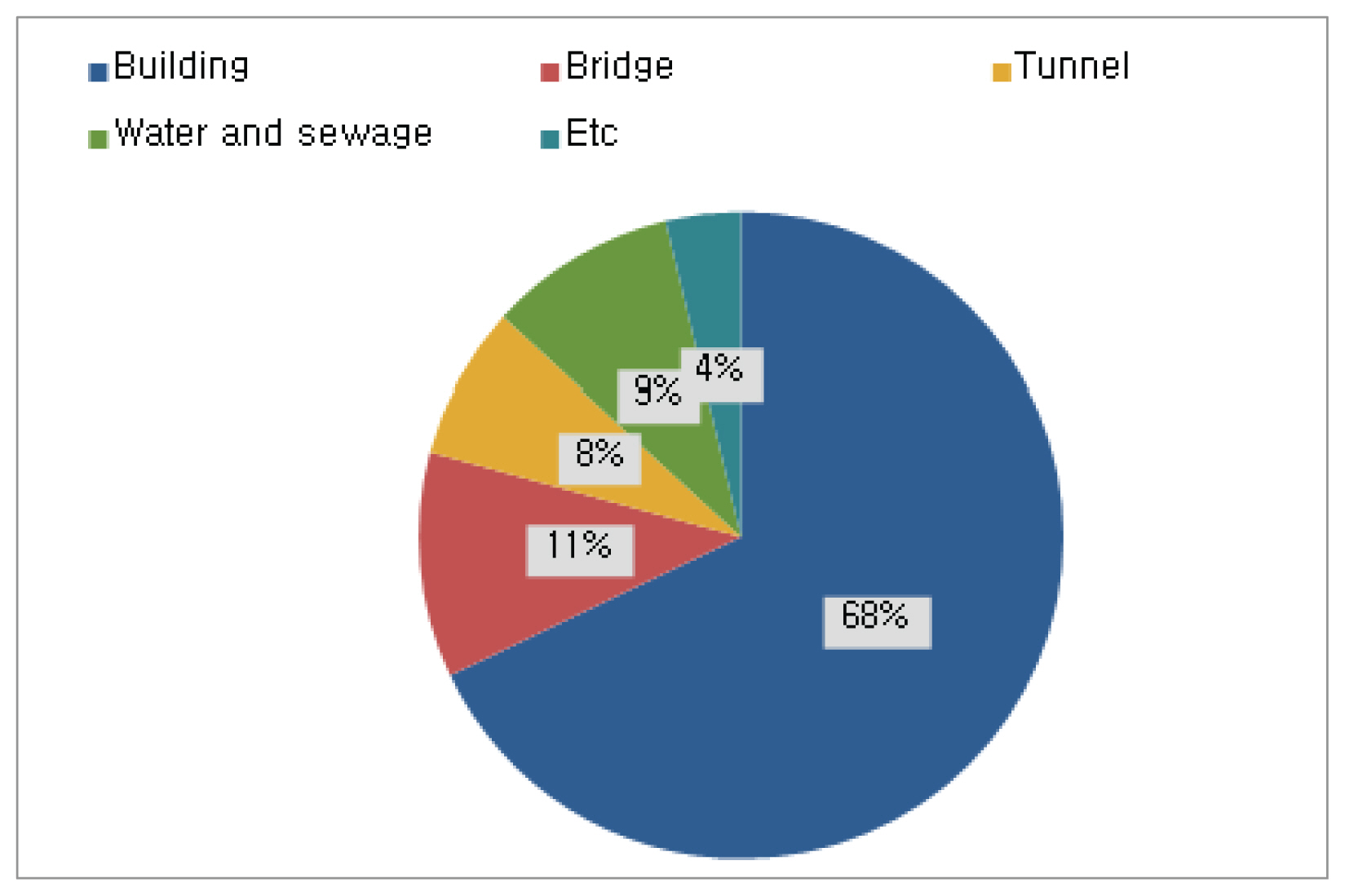

공사시설물 종류별 사고현황을 비율을 나타낸 Fig. 2를 살펴보면, 건축물이 36건으로 68%를 차지하고 있으며, 세부 시설별로는 아파트가 11건, 판매 및 업무시설이 각각 6건, 교육연구시설이 4건, 문화 및 집회시설이 2건, 기타가 5건이다. 토목은 16건이며, 세부 시설별로는 교량이 6건으로 11%, 상하수도가 5건으로 9%, 터널이 4건으로 8%, 기타가 2건으로 4%를 차지하고 있다. 전반적으로 건축물이 사고비율이 높게 나타났다.

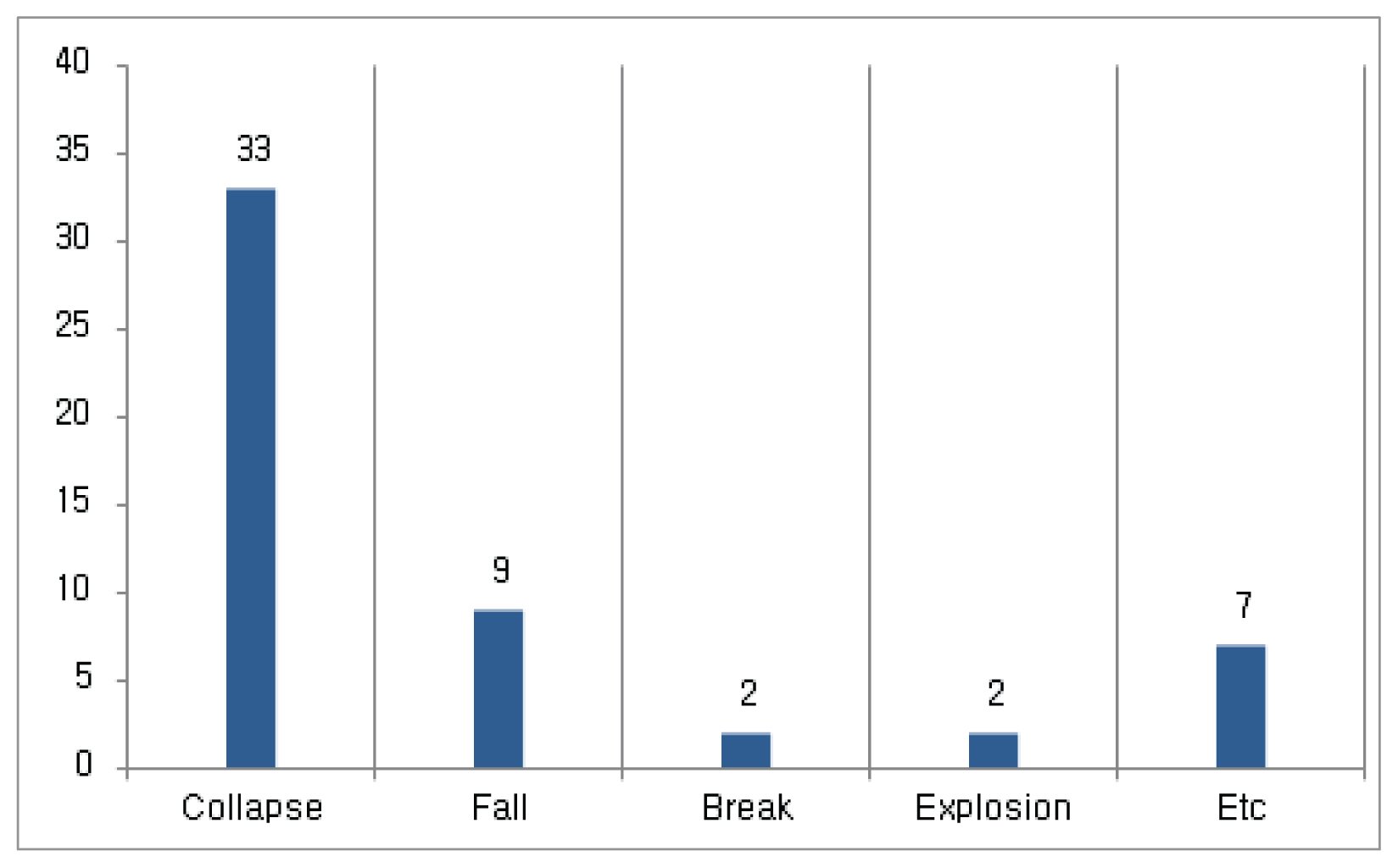

공사 유형별 사고발생 현황을 살펴보면 붕괴가 33건으로 62%, 전도가 9건으로 17%, 파단이 2건으로 4%, 폭발이 2건 4%, 기타가 7건으로 13% 발생하였다(Fig. 3). 붕괴사고가 가장 높은 건수 및 비율을 차지하고 있다. 붕괴사고 내용을 살펴보면 재래식 거푸집 슬라브 하부의 동바리, 시스템비계 및 철골조 데크플레이트 상부 콘크리트 타설 중 붕괴가 12건으로 많았고, 토목 흙막이, 경사면, 옹벽 붕괴도 10건이 발생하였다. 장비사고는 지반침하 및 파단으로 인해 전도사고가 11건이 발생하였다.

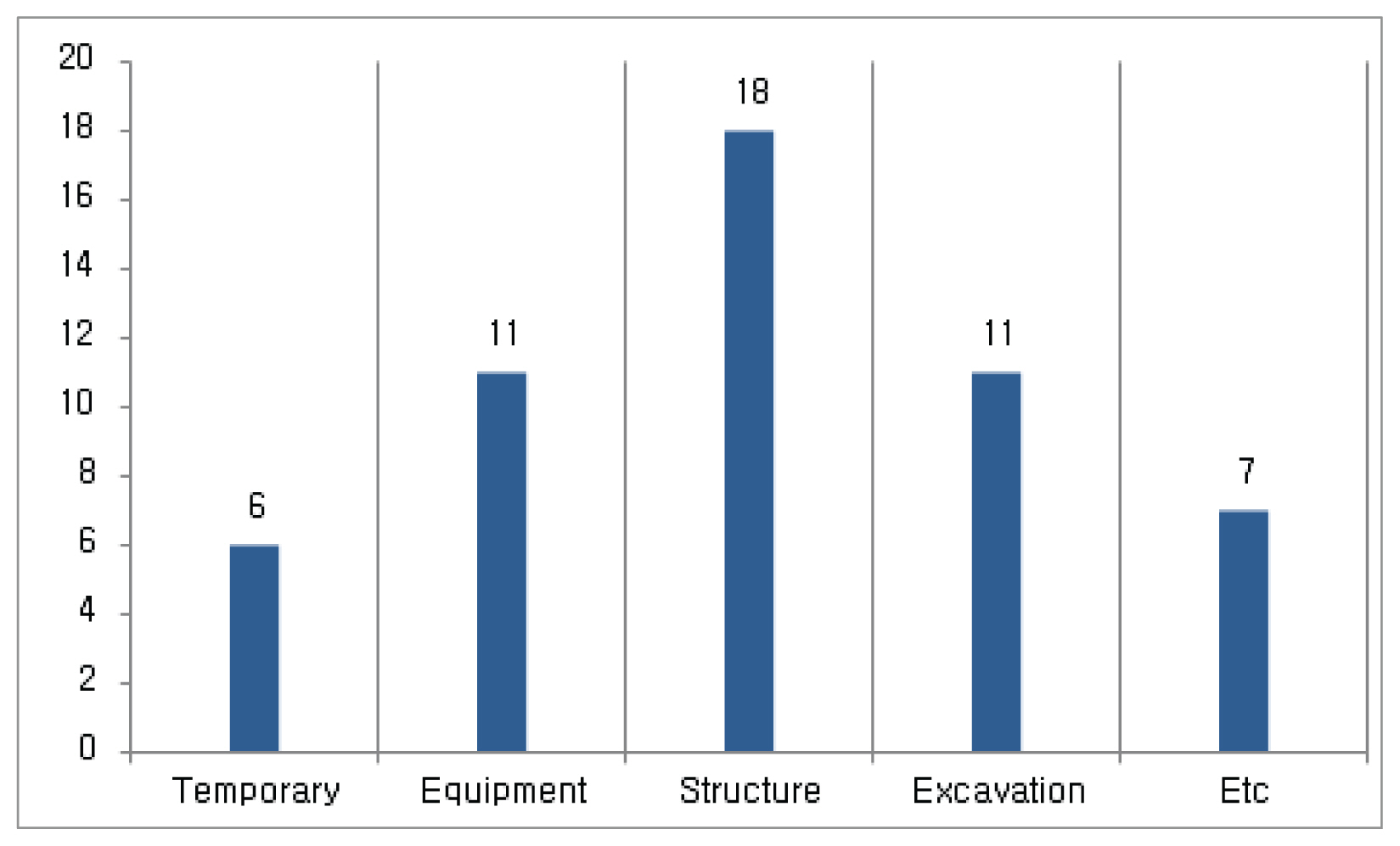

공종별 사고현황을 살펴보면 가설공사가 6건으로 11%, 장비사고가 11건으로 21%, 구조물공사가 18건으로 34%, 굴착공사가 11건으로 21%, 기타가 7건 13% 발생하였다(Fig. 4). 구조물공사 가장 높은 건수 및 비율을 차지하고 있다. 구조물공사는 주로 현장 콘크리트 타설 중 사고가 가장 많이 차지하고 있으며 원인은 하부 동바리, 시스템비계 등 가설시설의 부실시공이 대부분을 차지하고 있다. DFS 관점에서는 구조물사고를 방지하기 위해서는 근본적으로 동바리, 시스템비계 등 가설시설을 설치하지 않고 공사를 수행할 수 있는 저감대책이 필요하다고 본다.

3.2 중대재해의 원인조사 및 분석

조사개요에 나타난 53개 사고원인을 한국시설공단에서 사업에 참여한 주체별로 분류를 하였다. 주체별로는 발주자, 설계자, 시공자, 감리자의 책임 중 어느 주체가 직접적인 원인제공을 하였는지 분석하였고, 일부 사고는 어느 한 주체만이 원인이 아닌 중복하여 발생한 경우도 있었다.

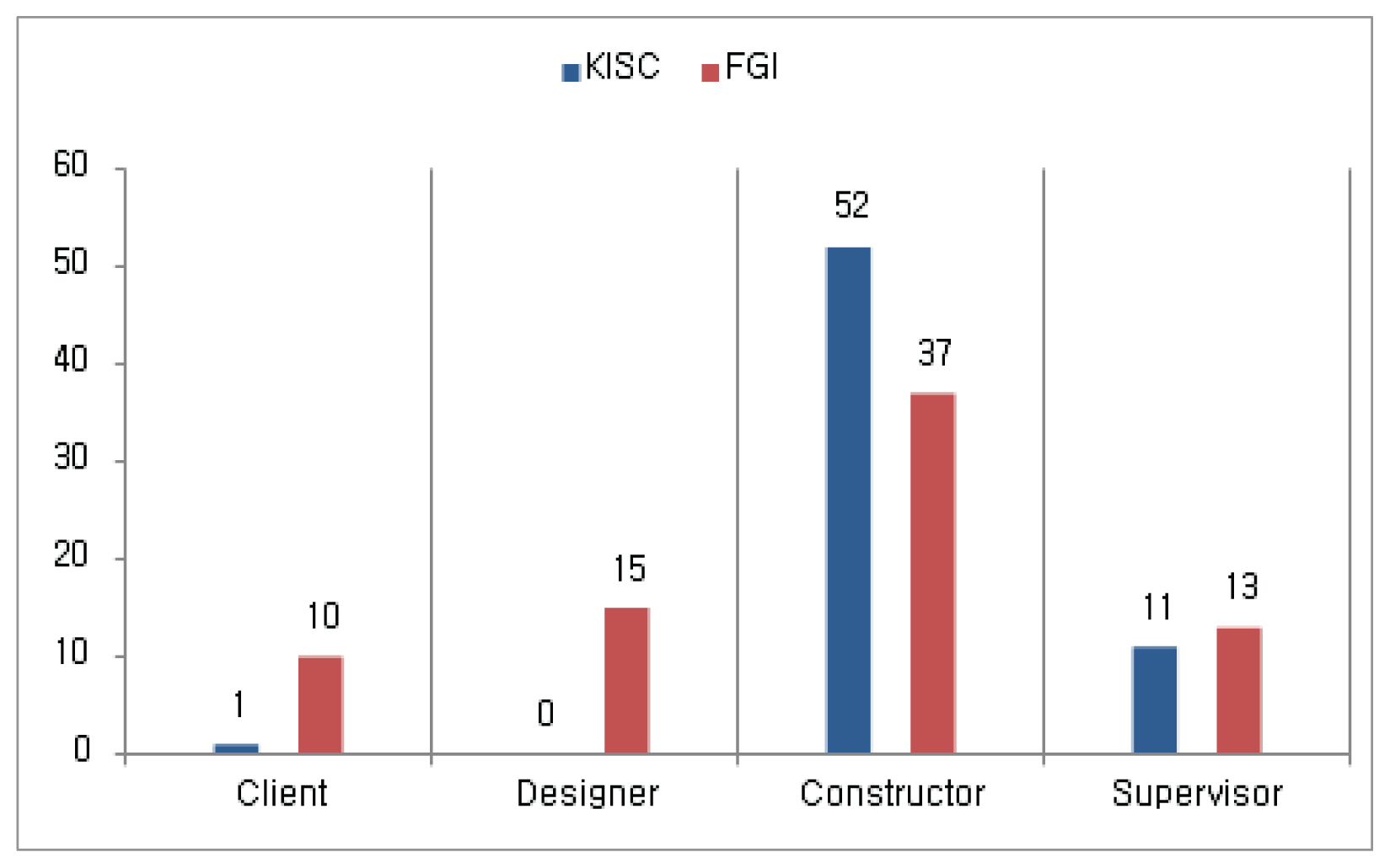

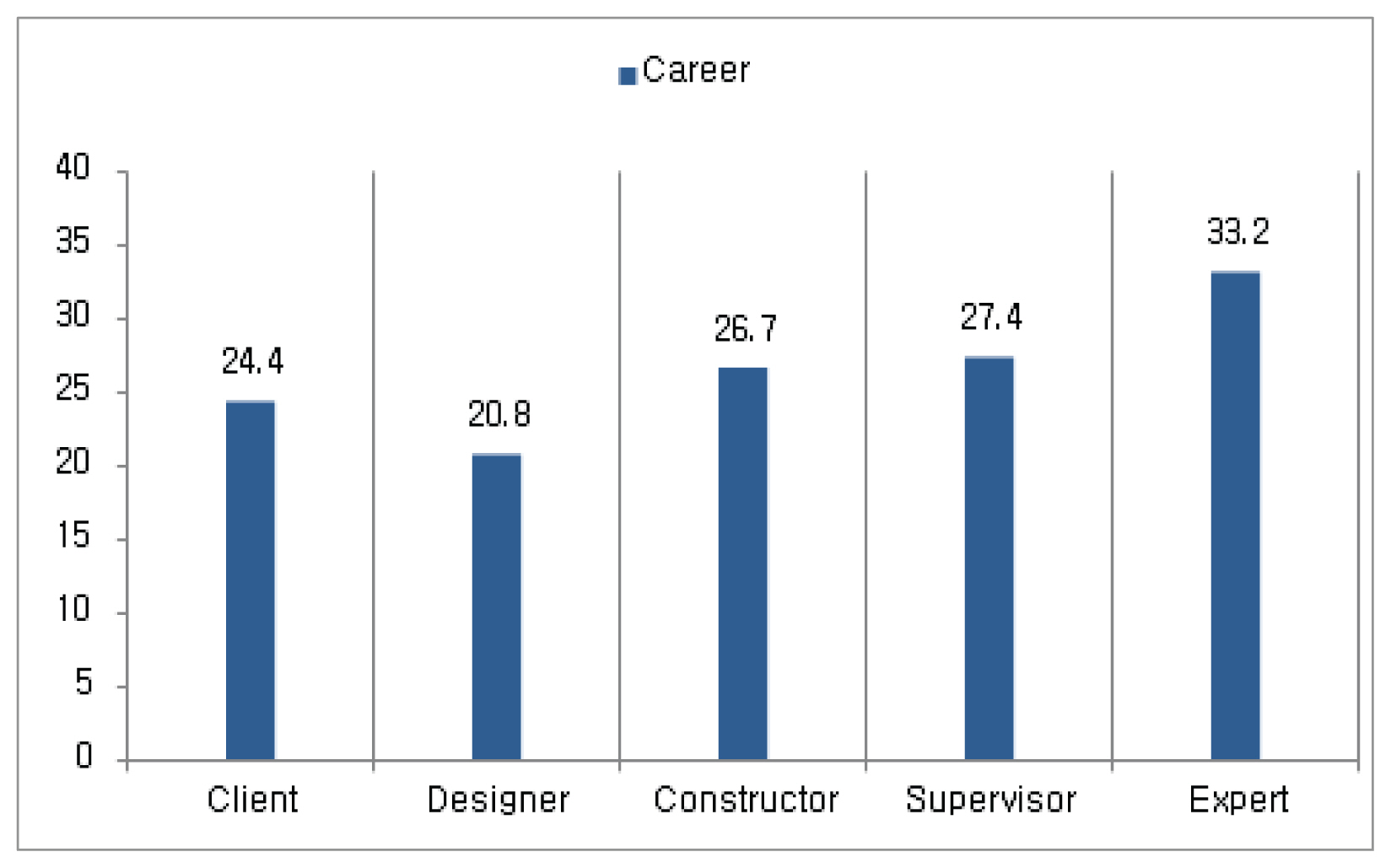

한국시설공단에서 사고의 원인을 사업참여 주체별로 분류하였고 주체별 사고원인의 98.1%가 시공자 책임으로 규정하고 있으나, 본 연구에서는 전문가집단인터뷰(Focus Group Interview, 이하 FGI)를 통해 주체별 사고원인을 재분석하여 비교 서술하였다. 재분석 시 사고의 위험인식, 위험저감대책 수립, 위험저감대책 이행 여부를 설계, 시공측면에서 각 7점 척도로 산정한 후 가중치가 높은 쪽으로 원인을 선정하였다. Fig. 5에서 나타난 바와 같이 한국시설공단에서는 발주자 1건, 설계자는 0건, 시공자는 52건, 감리자는 11건으로 책임주체가 있다고 분석하였다. 이는 DFS 관점보다는 시공적인 관점에 초점을 두고 원인분석을 한 결과이다. 이에 본 연구에서는 전문가 집단에 의뢰하여 동일 사고 내용을 DFS 관점에서 재분석하였다. 전문가집단은 발주자 5명, 감리자 5명, 설계사 5명, 시공사 10명, 건설안전전문가 5명 총 30명을 대상으로 인터뷰를 거쳐 원인분석을 하였다. Fig. 6에는 전문가집단의 참여자 주체별 경력을 표시하였으며, 발주자는 24.4년, 설계자는 20.8년, 시공자는 26.7년, 감리자는 27.4년 건설안전문가는 33.2년을 갖추고 있다. 전문가집단 인터뷰 결과 건설사고 사례집의 53건에 대한 사고원인 주체가 Fig.5에 서술한 바와 같이 발주자는 10건, 설계자는 15건, 시공자는 37건, 감리자는 13건으로 분석하였다. 발주자 1건, 설계자 15건, 시공자 37건은 각각 주체가 단독으로 발생하였으나 발주자 9건과 감리자 13건은 원인 주체가 중복된 것으로 나타났다.

이는 그동안 사고원인 책임을 시공자에만 중점을 둔 결과와 차이가 발생하는 것으로 향후 사고원인을 시공관점뿐만아니라 발주자, 설계자의 영역까지 확대하는 DFS관점에서 분석할 필요가 있다는 것을 의미하는 것이다. 한국시설공단에서 원인분석 한 사고 사례 중 2015년 2월 00종합체육관 지붕공사 붕괴는 지붕 콘크리트를 타설하다 붕괴되었고, 이 사고로 중상 3명, 경상 8명이 발생하였다. 사고원인을 지붕하부 동바리설치 미흡으로 시공자책임으로 간주하였으나 DFS 관점에서 보면 지붕크기가 폭 46 m, 높이 15 m의 경우는 재래식 콘크리트 타설 보다는 트러스구조로 설계하여 지상에서 조립 후 장비를 이용하여 설치하는 설계방법을 도입하였다면 위험을 저감 시킬 수 있었을 것이다. 2015년 3월 발생한 00교 교량상판 콘크리트타설 중 붕괴가 발생하였으며 이 사고로 사망 1명 부상 8명이 발생하였다. 그 원인을 교량하부 시스템동바리 부적절 시공으로 시공자 책임으로 원인을 규명하고 있으나, DFS 관점에서 보면 교량공사를 위해 지반을 굴착해야 하는 상황이고 지반 굴착 후 지내력이 부족한 상태에서 시스템비계도 부실하게 설치되어 붕괴된 사고이다. 이렇게 지반굴착으로 지반의 지내력이 부족한 조건에서는 재래식 거푸집 설치 후 현장 콘크리트타설 보다는 교량 상판을 PC로 공장제작 후 현장에서 조립하는 형태로 설계되었다면 위험을 대폭 저감시켰을 것이다. 2015년 4월 00사무동 PC구조물 붕괴사고로 2명이 중상을 입었으며 원인은 기둥과 보의 걸침턱이 30 mm로 설계되어 걸침턱 부족으로 붕괴되었다. 그 원인을 시공자 부실시공으로 원인을 규명하고 있으나 이는 초기 설계단계에서부터 걸침턱을 80 mm이상 설계반영 해야 하나 이를 간과하여 발생한 붕괴사고이므로 초기 설계안전성 검토가 충실히 이행되었다면 붕괴사고를 방지할 수 있었을 것이다. 몇가지 사례에서 살펴보듯이 사고의 많은 부분이 시공자책임보다는 설계초기부터 설계안전성검토를 진행하지 않은 결과라 볼 수 있다.

4. 해외 설계 안전성 사례

4.1 해외 설계 안전성검토

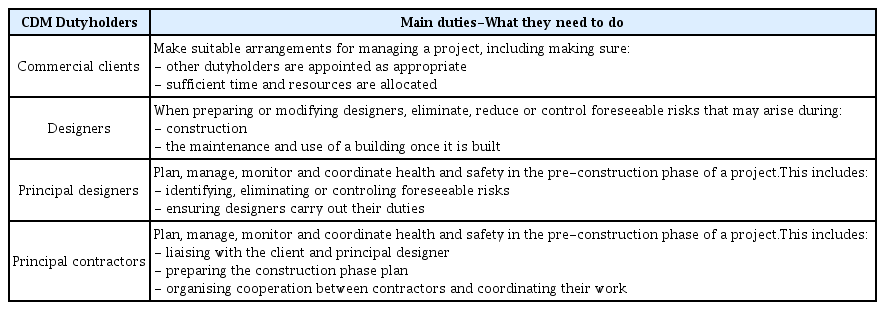

4.1.1 영국의 CDM 규정

(1) 영국의 Construction Design and Management regulation (CDM) 규정은 1994년부터 CDM 규정을 통해 설계자와 발주자의 업무로 설계 안정성 검토가 의무화 되어 있다. CDM 규정은 2007년도와 2015년에 개정되었으며, 최근에 개정된 CDM 2015에서는 발주자에 관련된 기존의 조정자(coordinator)의 역할이 삭제되고 대신 업무 내용이 변경된 주설계자(Principal Designer)가 신설되고 발주자의 의무가 포괄적으로 증가 하였다. 설계단계를 살펴보면 주설계자(Principle designer), 주도급업자(Principle contractor)는 적절한 시기에 선임이 되어야 한다. 주 설계자는 공사이전 단계를 계획, 관리, 모니터링하며, 위험요소 없이 공사를 수행하도록 안전, 보건과 관련된 문제를 조정해야 한다. 전문가를 선정하기 위해서는 안전보건 관리를 위한 풍부한 전문 지식, 기술, 경험이 있는지를 확인해야 한다. 개인이 아닌 기관을 선정 할 경우에는 체계적이고 시스템적인 능력을 가지고 있는지도 확인해야 한다. CDM 2015의 규정에 따라 공사를 수행할 경우, 발주자는 초기단계인 설계단계부터 발주자의 의무를 대신할 주 설계자를 지명하여야 하며, 공사단계에서는 주 시공자를 지명하여야 한다. 발주자는 주 설계자와 주 시공자 사이에 정보가 공유되도록 해야하며, 안전한 설계와 공사의 안전관리가 제대로 수행될 수 있도록 건설공사 전체에 걸쳐 발주자가 주도적으로 안전관리를 진행하는 것이 CDM2015의 발주자 안전관리의 핵심 내용이다. 또한, 공사참여자 각 주체에 대한 역할 및 주요의무를 규정하였다. Table 1은 각 주체별로 수행해야 할 주요의무에 대하여 서술하였다.

발주자는 건설공사 초기단계부터 설계자와 시공자등 관련자들에 충분한 공기와 자원 등을 제공하고 실현 가능한 현장정보를 빨리 제공해야 한다. 설계자는 건설기간, 준공이후 사용 시 발생할 수 있는 예측 가능한 위험을 제거, 축소 통제하는 것이다. 주설계자(Principle designer)는 설계작업이 수행되는 단계에서 주도급자(Principle contractor)는 건설단계에서의 건강, 안전을 계획, 관리, 모니터링 및 조정하는 것이다.

4.1.2 싱가포르

4.1.2.1 2015 WSH 규정

싱가포르에서는 2005년과 2008년에 수립된 국가적 Workplace Safety and Health (WSH) 전략을 통해 WSH 규제 체계를 강화하고 역량 및 의식을 제고하여 왔다. 그동안 부단한 노력으로 근로자들의 치명적 부상비율이 2004년 10만명당 4.9명에서 2015년 1.9명으로 감소하였다. 설계안전관련 규정은 2015 WSH 규정이 7월 발표 후 2016년 8월부터 적용되고 있다. 새로운 규정에는 발주자, 설계자, 시공자는 설계단계부터 프로젝트 전반에 걸쳐서 예상되는 예측 가능한 위험요소를 파악하고 저감시킬 수 있는 설계를 진행해야 하고 설계단계에서 위험저감이 어려운 경우는 시공단계에서 반영할 수 있도록 프로젝트 참여자들에게 그 위험요소를 알려야 한다. 설계단계부터 발주자는 설계위험, 역량, 시간과 자원, 정보,를 제공하고 설계자는 설계계획, 역량, 정보를 제공한다. DFS 전문가는 DSF관련 검토회의 시 예상되는 위험요인을 발굴하고 저감된 대안을 수립하여 DSF관련 설계안전 위험목록을 적절히 기록하고 관리해야하고 등록된 정보는 발주자에게 제공해야 한다. 위험목록에는 첫째, 설계검토 시 발굴된 위험요소 저감대책을 기록하고 둘째, 설계 변경을 통해 제거할 수 없는 위험은 시공단계에서 확인 및 저감이 되도록 지속적인 관리가 되어야 한다.

4.1.2.2 위험성평가 방법

위험성평가를 시행할 때는 미국의 OSHA 규정의 DfCS와 같이 Hierarchy of Conrtol을 활용해야 한다. 설계 안전성을 보장하기 위해 DFS GUIDE라고 부르는 설계검토 과정을 도입하여 사용하고 있다. GUIDE는 설계 안전성 검토 코디네이터(조정자)가 주도하여 이끌어 나가며, 주요 이해 당사자인 발주자, 설계자, 건축가, 시공자(이미 도급을 받아 참여하는 경우)가 참여한다. 또한, 설계 안전성 검토 코디네이터가 위험요소를 파악하고 관리하면서 GUIDE를 이끌어 간다. GUIDE 설계검토 과정에 대한 개략적인 설명은 Table 2를 참고할 수 있다.

GUIDE 설계검토 절차에서 Step 3과 Step 4는 반드시 반복적으로 이루어져야 하며, 모든 위험요소를 제거하기 위해 설계검토 팀이 설계를 더 이상 바꿀 필요가 없다고 판단할 때까지 계속 반복해야 한다. 싱가포르 설계 안전성 검토 사례에서는 설계에 영향을 주고 위험요소를 가능한 한 신속하게 파악하기 위해 GUIDE 절차를 GUIDE 1; 개념(기본)설계 검토단계 GUIDE 2: 상세(실시)설계, 유지관리 및 보수 검토 단계 GUIDE 3: 시공 전 검토와 같이 세단계로 진행할 것을 권장하고 있다. 싱가포르에서는 설계 안전성 검토 제도의 실행을 위해 발주자, 설계자가 공사관련 자원, 위험요소, 역량, 정보 등이 연속적으로 전달 될 수 있도록 해당분야 노하우 및 경험이 풍부한 적절한 자격을 갖춘 코디네이터를 임명하도록 하고 있다. 설계 안전성 검토 코디네이터는 건축물이 준공 후 유지관리를 위해 시공 단계의 결과물들을 발주자에게 인계할 때까지 프로젝트의 설계 단계에서부터 시공단계까지 업무가 일관되게 진행되도록 하며, 초기 개념설계 단계부터 가능한 일찍 구성하는 것을 권장하고 있다. 코디네이터는 독립적인 개인 자격으로 프로젝트 팀에 참여하거나 조직을 갖춘 전문업체에서 코디네이터의 역할을 부여받아 업무를 수행할 수도 있다.

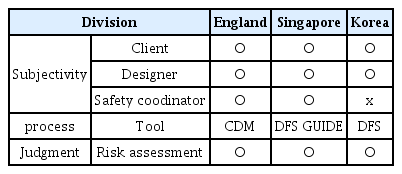

4.1.3 해외와 국내 설계안전성 검토 비교

해외사례를 살펴본 결과 Hong (2005)은 영국의 경우 1994년 CDM 적용이전 8년간 평균 사망만인율이 0,92였으나 CDM 적용이후 8년간 사망만인율이 0.48로 48%가 감소하였다. 싱가포르의 경우도 2016년 싱가포르 통계부에 의하면 DFS 제도를 도입하기 시작한 2008년의 경우 사망만인율이 0.29였으나, DFS를 도입한 이후 8년간 평균 사망만인율은 0.23으로 20%가량 감소하였다. 이처럼 선진국에서 설계안전성 검토 제도를 도입 후 사고율이 저하되어 안전사고를 저감시키는데 DFS제도가 기여함을 보여주고 있다. 이에 국내에서도 2016년부터 DFS를 제도화하고 적용시킴으로서 안전사고를 저감시키고 초기 설계단계부터 사고를 사전에 예방하는 방향으로 패러다임 전환시키게 되었다. 영국의 경우는 설계안전성검토 제도로 CDM을 적용하고 있으며 설계초기부터 주설계자(Principal designers)에 의해 설계안전성검토를 주관하고 주도급자(Principal contractors)와 협조하여 DFS를 진행한다. 싱가포르는 DFS GUIDE라는 설계검토 과정을 도입하여 조정자(coordinator)가 주요이해 당사인 발주자, 설계자, 건축가, 시공자를 참여시켜 DFS를 진행한다. 국내는 설계자가 DFS를 주도하나 해외처럼 사업 참여 주체를 조정하는 코디네이터 임무를 명확하게 수립하지 않았다. 제도 도입은 되었으나 아직 DFS에 대한 홍보 및 주체별 인식 부족과 함께 DFS를 주도적으로 작성, 검토해야 할 전문가가 부족하여 충실한 검토보고서가 작성되지 않는 실정이다. 아래 Table 3은 해외와 국내의 DFS 관련 주체 및 프로세스 검토방법 등을 구분하여 서술하였다.

5. 설계안전성 검토 업무 절차

설계 안전성을 검토하는 과정은 사전 준비단계, 위험요소의 도출, 위험성 추정 및 평가, 저감대책 수립 및 저감대책에 대한 위험성 평가, 저감대책의 이행 및 기록하는 단계로 진행된다.

(1) 설계안전성검토 준비단계

준비단계에서는 첫번째로 설계안전성 검토 대상 목적물을 확인하고 목표를 설정한다. 두번째로는 설계안전성검토를 할 팀을 구성하고 발주자와 협의하여 검토일정을 수립한다. 세번째로 설계도서 및 사례분석을 통해 재해사례, 작업절차서 검토, 시방서 등을 검토한다. 네번째로 설계안전성검토에 참여하는 검토팀의 워크숍을 진행하여 검토 진행 방향 및 검토자의 교육도 병행 실시한다.

(2) 설계안전성검토 실시단계

실시단계에서는 첫번째로 위험요소인식을 위해 대표 설계자와 공종별 설계자가 위험요소를 건설안전 전문가 및 시공전문가 등의 도움을 받아 수행한다. 두번째로 위험성 추정 및 평가를 실시하고 위험성 허용여부를 결정한다. 세번째로 위험성 저감대책의 검토 및 수립 및 저감대책에 반영할 위험성평가를 실시한다. 네번째로 도출된 저감대책을 이행하고 잔존 위험요소를 파악하여 기록한다. 다섯번째로 실시과정 및 결과를 기록하고 위험성평가에 대한 검토 및 수정을 실시한다(MOLIT, 2017).

5.1 설계안전성 적용 프로젝트

프로젝트 개요는 Table 4와 같다.

공사명은 K 프로젝트 건축물공사이며 공사비는 약 1.5조원이다. 공사기간은 2015.05부터 2017.02까지 22개월간 수행하였다. 공사종류는 대규모 건축물공사로서 설계자는 M사로 장범수외 다수가 참여하였다. 발주자는 P사이며 시공자는 K사, 사업관리는 H사 수행하였다.

상기 프로젝트를 선정한 사유는 대규모프로젝트로서 짧은 기간동안 공사를 완료해야 함으로 이를 완성하기 위해 초기부터 DFS를 통한 설계안전서검토를 시행하고 시공단계에서도 안전공법을 적용하여 공사를 수행한 결과 동종업체 재해율 대비 매우 낮은 수준으로 공사를 수행한 프로젝트이다.

5.2 설계안전성검토 준비단계

대규모프로젝트 특성상 발주자는 매출증대 및 시장조기 선점을 위해 제품 생산 조기 출하가 필수적이다. 이에 발주자는 시공자에서 수행하는 건축물 공사완료를 당초 26개월에서 22개월로 4개월 단축 해달라는 요청사항이 발생하였다. 전체 공기 중 4개월을 단축하더라도 안전사고는 발생하지 않도록 무재해로 공사를 수행할 것을 요구하였다. 전체 공기 26개월 중 공기단축이 가능한 공종은 구조체공사에서 3개월 단축하고 마감공사에서 1개월을 단축하는 것을 목표로 하였다. 이에 설계안전성 검토팀을 구성하였으며 구성원은 발주자5명, 설계사5명, 시공사10명, 건설전전문가 5명, 감리자 5명 총 30명으로 구성하였다. 무엇보다도 발주자의 설계안전성 검토 의지가 강하여 초기부터 팀을 구성하여 착수하였다. 초기단계에서 기 수행했던 프로젝트에서 발생하였던 사고사례를 조사하여 이를 개선하는 대안에 대해하여 워크숍을 실시하였다. 초기설계단계부터 공기단축과 함께 설계안전을 적용할 수 있는 항목들을 발굴하고 개선안을 설계에 반영하는 방법을 모색하였다. 초기설계에 반영이 되지 않는 것은 시공자가 제안하여 발주자 및 설계자를 설득하여 설계에 반영하는 방법으로 진행을 하였다. 설계안전성 검토의 주안점은 기존설계를 최대한 성력화 하여 가능한 공장에서 선제작 후 현장에서는 조립, 설치만 가능할 수 있는 안전설계를 적용하였다. 이를 위해 발생할 수 있는 위험요소를 도출하고 각각 위험성을 평가한 후 저감대책 대안을 제시하여 설계안전 적정 대안을 수립 후 설계에 반영하였다.

5.3 설계안전성검토 실시단계

5.3.1 위험요소인식

위험요소인식은 대표 설계자와 공종별 설계자가 위험요소를 파악해야 하나 실제 현장 경험이 부족하여 건설안전전문가와 현장 시공전문가의 의견을 들어 설계안전성검토를 실시하였다. 대규모 프로젝트 특성상 층고가 10 m 이상으로 높고 기둥, 보, 지붕트러스 등 구조물 부재의 중량이 10톤 이상으로 중량물이므로 가능한 현장에서 근로자들이 직접 시공하는 인력투입을 최소화하여 안전을 확보할 수 있는 방향으로 인식을 하고 브레인스토밍을 진행하였다.

5.3.2 위험성 추정 및 평가

대규모 특성상 제품을 생산하는 장비의 무게가 커 구조체 강성이 매우 크게 설계되어 있다. 이러한 대규모 구조체공사가 철근콘크리트 공사로 설계되어 있어 이에대한 설계안전보고서중 위험성평가 항목에서 위험요소를 도출하고 위험성평가 후 위험 저감대책을 수립하고 대안을 제시하고 진행 하였다. 대규모프로젝트 구조체 공사의 철근콘크리트 공사는 기존 재래식의 형태는 현장에서 기둥철근 및 거푸집공사를 위한 비계설치 공사, 기둥 철근조립공사, 기둥거푸집공사, 슬라브 설치 철근거푸집공사를 위한 비계설치공사, 슬라브거푸집공사, 슬라브철근공사, 콘크리트타설공사의 순서로 진행이 된다. 우선 공종단계별 위험요소 및 위험항목별 물적피해(사고유발원인), 인적피해, 발생빈도, 심각성, 위험등급을 발굴, 측정하며 위험요소 저감 대책을 수립하고 저감 대책 적용 후 위험등급을 측정하여 위험도의 저감정도를 제시하였다.

5.3.3 공종별 위험성 추정 및 평가

건축구조물 첫번째 단계인 철근, 거푸집공사를 위한 비계설치공사에 대한 설계안전성검토 사례를 제시토록 하였다. 공종명은 철근, 거푸집공사를 위한 비계설치공사, 기둥철근조립공사, 기둥거푸집공사, 슬라브거푸집공사, 슬라브하부 동바리(시스템비계)공사, 슬라브철근배근공사, 콘크리트타설공사, 동바리(시스템비계)해체공사이다. 위험요소는 기둥철근, 거푸집 설치를 위한 비계작업이 선행되어야 한다. 국토교통부의 설계안전성검토 업무 매뉴얼에 의한 위험성평가는 Risk Evaluation(4×4 Matrix) 다중위험성평가모델을 이용하며, 발생빈도수(Likelihood)와 심각성(Severity)을 1~4단계로 추정하여 위험성 등급을 산정한다.

본 연구에서는 더 세분화하여 1~5단계로 위험성 등급을 산정하였다. 위험평가 시 발생빈도수(Likelihood)와 심각성(Severity) 등급을 각각 산정한 후 이를 곱하여 산정한 위험을 5로 나누어 5점척도로 산정하였고 계산식은 Eq. (1)과 같다.

여기서 R은 Risk Assessment로 위험성평가 척도를 S는 심각성(Severity)을 L은 발생빈도수(Likelihood)를 나타낸 것이다.

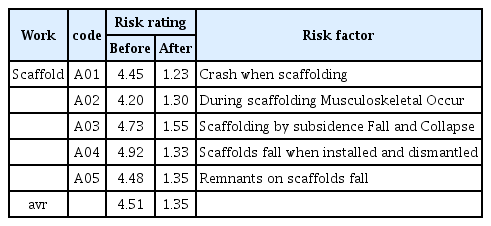

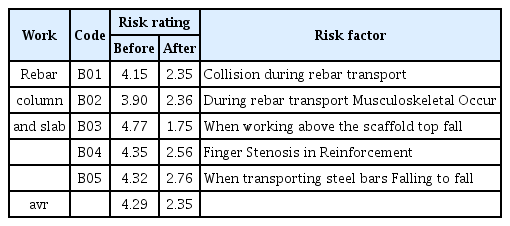

위험기준은 심각성과 발생빈도수를 고려하여 3.5점을 기준으로 정하였다. 위험요소평가에 대해서는 비계설치, 해체 시 위험요소는 Table 5와 같은 위험요소가 도출되었다. 기둥 및 슬라브 철근공사는 Table 6과 같은 위험요소가 도출되었다. 기둥, 슬라브 거푸집설치, 해체공사 시는 Table 7과 같은 위험요소가 도출되었다. 콘크리트 타설 시는 Table 8과 같은 위험요소가 도출 되었다. Table 별 상세내용은 공종별 설계안전 위험성평가에서 설명토록 하였다.

5.3.4 위험성 저감대책

설계단계에서 시행, 저감 대책단계는 제거, 대체, 기술적 제어, 관리적 통제, 개인보호구 중 제거단계를 적용하여 안전설계를 실시한다는 Hierarchy of Controls을 따라 저감대책 개선안을 수립하였다. 저감대책 개선안으로는 기둥높이가 21미터의 고소작업 시 추락, 낙하, 비래 등 위험요소를 제거하기 위해 현장에서의 설치 작업을 최소화하는 방향으로 개선안을 수립하였다. 그 개선안의 주요 항목은 비계작업을 근본적으로 없애는 공장제작 공법인 Lightform filled Steel Tube (LFT)공법을 적용하였다. LFT공법은 기둥설치 시 현장에서 작업이 진행되는 비계, 철근, 거푸집공종을 현장에서 이루어지는 작업을 제거하기 위해 공장제작 하는 공법으로 기둥의 압축력을 철골기둥 으로 변경하고 인장력 띠철근을 공장에서 철골기둥 주변에 동시 제작하였다. 거푸집 설치도 현장에서의 합판거푸집 설치대신 공장에서 철판거푸집으로 재질을 변경하여 제작하였고 콘크리트 측압으로 인한 거푸집 터짐을 방지하기 위해 일정간격으로 앵글로 철골기둥에 용접하는 형태로 제안하여 개선하였다. 이는 거푸집 설치뿐만아니라 고소에서 거푸집을 해체하는 위험작업을 근본적으로 제거하는 방식으로 개선안을 수립하였다. 이러한 저감 대책으로 현장에서의 비계설치 해체, 철근가공조립, 거푸집설치 해체, 콘크리트타설, 거푸집해체, 동바리비계해체 등의 6단계를 LFT설치, 데크시공, 콘크리트 타설 3단계로 축소하여 적용하였다.

5.3.5 설계안전 위험성평가

설계안전성 검토에서 위험성평가를 실시하는 것은 위험요인을 도출하고 위험성을 추정 평가하여 위험요소를 인식하고 위험요인이 높은 것은 저감대책을 수립후 재평가하여 위험수준을 낮출 수 있는 용도로서 활용이 용이하므로 위험성평가 시스템을 활용하고자 한다. 위험성 평가란 유해, 위험요소에 의한 부상, 사망 또는 질병의 발생빈도수(빈도)와 심각성(강도)을 추정 및 결정하고 저감대책을 수립하여 실행하는 일련의 과정을 의미하는 것으로서 현장내 위험요소를 사전에 발굴하고 위험성의 크기에 따라 저감대책을 세워 사고를 사전에 방지하는 것으로, 평가 과정을 체계적으로 문서화하고 지속적으로 수정 및 보완함으로써 평가의 효과를 극대화 할 수 있다.

5.3.6 공종별 설계안전 위험성평가 실시

5.3.6.1 비계공사 위험평가 및 평과 결과

Table 5는 비계공종의 위험요소를 도출하고 위험성을 평가한 표이다. 위험요인으로는 비계운반시 충돌(A01), 비계운반중 근골격 발생(A02), 지반침하로 전도 붕괴(A03), 비계설치 해체시 추락(A04), 비계 발판위 잔재물 낙하(A05)등이 있다. 위험성 저감대책으로는 비계공사를 제거하는 공법으로 검토를 하여 기둥 구조를 비계작업 후 거푸집을 설치하는 철근콘크리트구조에서 LFT 공법으로 변경하여 비계작업을 최소화하는 저감대책을 수립하였다. 기존 재래식 방식의 구조체 공사의 경우는 철근, 기둥거푸집 설치전 가장 먼저 비계공사를 시행하게 된다. 사례현장의 기둥 거푸집 높이는 20 m가 넘고 중량도 15~25톤가량 되므로 이를 현장에서 비계공사를 시행해서 철근배근, 거푸집 설치, 비계공사를 시행할 경우 위험성은 모두 기준치 3.5점보다 높게 조사되었다. 비계공사는 철근콘크리트공사 수행에서는 항상 먼저 선행되는 작업임에도 비계 이동시 충돌, 비계 설치, 해체 시 추락, 발판위에서의 잔재물 낙하 등으로 인한 재해 발생 등 크고 작은 안전사고가 다반사로 발생하는 공종이다. 이에 저감대책 중 가장 효과가 높은 제거를 목표로 설계단계에서부터 비계공종을 제거하는 것으로 설계를 시행하여 당초 위험요소 등급 4.51을 1.35로 대폭 저감시켰다.

5.3.6.2 철근공사 위험성평가 및 평가결과

Table 6은 철근공종의 위험요소를 도출하고 위험성을 평가한 표이다. 위험요인으로는 철근운반 중 충돌(B01), 철근운반 중 근골격 발생(B02), 비계상부 작업 시 추락(B03), 철근가공 시 손가락 협착(B04), 철근 운반 시 발빠짐으로 넘어짐(B05)이 있다. 위험성 저감대책으로는 철근공사를 현장에서 비계상부에서 설치하는 것을 공장에서 설치하는 공법으로 변경하여 시행하였다. 현장에서 철근공사를 시행할 경우 위험성은 모두 기준치 3.5점보다 높게 조사되었다. 저감대책 중 철근공사를 기둥철근공사는 공장에서 LFT 제작 시 기둥 철골에 앵글 프레임을 제작하여 공장에서 조립하는 형태로 시행한다. 현장에서는 철골베이스 고정을 위한 앙카시공 후 철근이음을 위한 길이 약 1.2 m만 철근배근을 하는 방법으로 최소화 하였다. 현장에서의 철근운반, 가공, 비계상부위에서의 철근배근 등 현장시공을 최소화하여 위험요소를 저감 시켰으며, 슬라브 위 철근배근공사에서는 기존 합판거푸집 위 상, 하부 철근배근공사를 슬라브는 기존 합판거푸집을 Deck Plate로 변경하고 철근배근 상부철근만 배근하는 것으로 변경하여 현장시공을 최소화 하여 위험요소 등급 4.29를 2.35로 저감시켰다.

5.3.6.3 거푸집공사 위험성평가 및 평가결과

Table 7은 거푸집공종의 위험요소를 도출하고 위험성을 평가한 표이다. 위험요인으로는 거푸집 가공중 공도구 사고(C01), 비계상부 작업시 추락(C02), 슬라브 위 잔재물 낙하(C03), 비계발판 이동중 충돌, 미끄러짐(C04), 슬라브끝단, 개구부에서 추락(C05)이 있다. 위험성 저감대책으로는 기존 공법의 경우 거푸집공사를 현장에서 비계위에서 설치해야 하나 공장에서 거푸집을 철판으로 제작하는 LFT공법으로 변경하여 시행함으로서 위험요인을 대폭 저감시키는 대안을 제시하였다. 거푸집공사를 시행할 경우 위험성은 모두 기준치 3.5점보다 높게 조사되었다. 저감대책 중 거푸집공사를 철골기둥에 일정간격 앵글프레임을 제작 후 6 mm 철판을 거푸집 대용으로 가공하여 공장에서 기둥 사면을 용접하여 제작하는 것으로 개선안을 도출 하고 적용 하였다. 기둥 공사 철근배근 시 비계상부에서 장철근을 운반하여 설치 하였으나 근본적으로 위험요소를 제거하기 위해 거푸집 철판을 가공, 용접하는 작업 높이를 근로자가 서서 작업하기 용이한 높이에서 공장제작을 진행하도록 하였다. 슬라브공사에서는 기존 합판거푸집 위 철근배근공사를 슬라브는 데크플레이트로 변경하여 위험요소 등급을 저감시켰다. 데크플레이트 설치 시 층고가 높은 건축물의 경우 추락, 낙하위험이 있으므로 데크플레이트 설치 시 낙하되지 않도록 데크플레이트 고정용 타정못을 플레이트 설치 후 즉시 모서리를 일정간격으로 타격하여 고정시키도록 하였다. 또한, 기둥과 데크플레이트가 만나는 부위에서 낙하를 방지하기 위해 철골보 및 기둥에 걸침안전 플레이트를 보 양쪽측면에 용접하여 데크플레이트 낙하로 인한 사고를 근본적으로 저감시켰다. LFT 및 데크플레이트 적용으로 위험요소 등급 4.48을 1.69로 저감시켜 안전한 설계제시가 되었다.

5.3.6.4 콘크리트타설공사 위험성평가 및 평가결과

Table 8은 콘크리트타설 공종의 위험요소를 도출하고 위험성을 평가한 표이다. 위험요인으로는 타설장비와의 충돌(F01), 측압으로 기둥거푸집 터짐(F02), 측압으로 보거푸집 터짐(F03), 동바리, 시스템비계 붕괴(F040, 기둥, 옹벽 철근등에 찔림(F05)이 있다. 위험성 저감대책으로는 기존 재래식의 경우 콘크리트 타설을 비계위에서 실시하므로 측압에 의한 거푸집 터짐발생 시 안전사고 유발이 크므로 LFT 공법 변경 후 최상부에 콘크리트 타설작업발판을 공장제작한 후 설치하여 안전을 확보하는 방법으로 저감대책을 수립하였다. 기존 방법대로 콘크리트 타설공사를 시행할 경우 위험성은 모두 기준치 3.5점보다 높게 조사되었다. 저감대책은 슬라브 거푸집에 합판대신 데크로 설계함으로써 동바리붕괴 및 슬라브 붕괴를 저감시켰다. 층고가 높은 건축물의 경우 콘크리트 타설 중 하부 동바리 시스템비계 등의 구조 및 시공결함으로 인해 안전사고가 다반사로 발생한다. 이를 설계단계에서부터 근본적으로 제거하는 설계안을 제시하고 적용하여 저감대책에서는 위험요소 등급 4.30을 1.35로 저감시켜 매우 안전한 설계를 제시하였다.

6. 설계안전 개선안의 적용 사례

6.1 구조체 설계안전을 위한 LFT 적용

LFT는 대규모프로젝트 수행 시 강성이 큰 기둥을 제작하는 것으로 중앙에 건축물의 압축력을 받기위해 강성이 큰 BEAM을 제작하고 기둥주변에 인장력을 견디는 띠철근을 조립하여 용접한다. 거푸집은 기존 합판대신 철판을 가공하여 기둥주변에 용접함으로써 기존 현장에서의 구조체 시공을 공장에서 제작하는 형태로 진행하게 되는 것이다. 제품이 완성되면 차량을 이용하여 현장에 반입한다. 현장에서의 조립, 설치 인력이 대폭 감소되어 성력화 되고 가설 및 고소작업이 줄어 추락, 낙하 등의 재래형태의 안전사고를 획기적으로 줄이는 제품이라 할 수 있다. Fig. 7은 공장제작을 보여주고 있다.

공장에서 제작된 LFT를 차량으로 현장까지 운반한 후 현장에서 양중장비를 이용하여 설치한다. 크기 및 무게가 중량이고 길이도 길므로 현장 반입하여 하차 시 안전사고 우려가 있으므로 크레인을 이용한 복합양중으로 하차를 시행하고 LFT를 거치할 정반을 제작하여 하차 및 적재 시 전도를 방지하도록 한다. Fig. 8은 운반 및 설치를 보여주고 있다.

6.2 시공단계 위험 저감대책

시공단계에서는 설계안전성 검토를 통해 도면에 반영되어 공장제작 된 LFT와 데크 공사에 대한 안전사고 저감대책을 수립하였다. LFT 입고 후 현장하차 시는 중량물이므로 크레인 등 장비를 이용하여 복합양중으로 철골거치용 구조물을 제작하여 하차시켰고, 설치 시에도 복합양중으로 설치하여 전도, 낙하 등을 방지하였다. 또한, LTT 전도방지를 위해 기둥 4면에 와이어를 설치하여 기초바닥에 고정하였다. LTF 타설시는 상부에 작업발판을 설치하여 근로자의 추락을 방지하였다. 초기 설계단계에서부터 발주자, 설계자, 시공사가 설계안에 대한 정보공유를 하고 기존 재래식 공법에서 발생할 잠재위험요소를 도출하여 각공종별 위험성평가를 실시하여 위험등급을 측정하고 이를 저감시킬 수 있는 설계대안을 수립하여 설계안전이 반영된 설계안으로 설계도서에 반영하여 적용하게 되었다. 저감 대책을 적용하여 사례 프로젝트를 공사한 결과 공사기간은 당초 26개월에서 22개월로 4개월 단축시켰다. 인원투입은 약 20% 감소되는 효과가 있었다. 22개월간 약 120만명이 투입되었으나 재해율은 0.13%로 건설업평균 재해율 0.82% 대비 16% 수준에서 공사를 완료하였다.

6.3 Deck plate 적용

현장에서 콘크리트 타설시 하부 동바리 및 시스템비계 붕괴로 인해 안전사고가 다반사로 발생한다. 이러한 사고예방을 위해서는 근본적으로 하부 동바리, 시스템비계를 제거하는 공법으로 초기설계단계부터 반영하였다. Fig. 9에서 보여주듯이 LFT 기둥 설치 후 기둥과 기둥사이를 철골보로 연결하여 조립하고 슬라브는 Deck plate로 시공한다. 이렇게 시공할 경우 하부 동바리 시스템비계가 필요 없으므로 슬라브 하부 동바리 시스템비계 설치 해체공사를 제거하여 위험요소를 대폭 저감시켰다.

데크플레이트 설치 후 근로자 추락 및 데크플레이트 낙하 방지를 위해 데크와 철골보 걸침부위에 타정못을 철판에 깊이 10 mm, 간격은 200 mm로 고정시킨다. Fig. 10에서 보여주듯이 기둥브라켓 및 철골보와 연결을 위해 볼트를 체결하는 부위는 데크걸침이 부족하여 데크 낙하가 종종 발생하므로, 공장철골제작 시 체결부위 상부 측면에 걸침안전 플레이트를 폭 50 mm, 길이 300 mm로 설치하여 데크 낙하를 방지하였다. 초기설계단계부터 안전을 고려한 DFS관점에서 설계에 반영후 공장제작을 하여 안전사고 저감을 위한 사례라 볼 수 있다.

Fig. 11에서와 같이 LFT 콘크리트 타설전에 기둥을 고정시킨 후 하부는 공장제작 철구조물 거푸집을 장비를 이용하여 설치하고 상부는 타설 작업발판을 제작하여 설치한 후 스카이 장비를 이용하여 근로자들이 올라가 타설을 진행한다. 기둥타설은 측압을 많이 받는 관계로 21 m 높이를 5~6회 분할하여 타설 진행한다. 1회 타설 후 60~90분 간격을 둔 후 순차적으로 타설을 진행한다. 하부 철제 거푸집 해체 시도 장비를 이용하여 해체하여 중량물에 의한 근로자 충돌, 협착 등을 사전에 방지하였다.

7. 결 론

본 연구 시 최근 2년간 건설현장 사고사례집을 DFS 관점에서 분석하였다. 또한, 기존 안전설계 연구결과를 고찰하였으며, 영국의 CDM제도, 싱가포르의 DFS GUIDE를 살펴보았다. 이를 바탕으로 국내 현장 중 DFS 적용 시 효과가 큰 대규모프로젝트에서의 설계안전성검토 및 적용사례를 구조체공사 중심으로 살펴 보았다. 기존 재래형 구조체 공사시 비계, 거푸집, 철근조립, 콘크리트 타설 시 현장에서의 근로자 투입이 많고 위험요소도 과다하게 많아 안전위험요인이 매우 높았다. 이를 개선하고자 DFS를 통한 건물 기둥을 LFT를 적용한 결과 현저히 위험요인이 감소되었고, LFT 시공과 더불어 슬라브 시공 시 DECK Plate도 적용함으로서 추가적인 안전성이 확보되기도 하였다. 이렇게 초기설계단계에서부터 재해율이 높은 공종인 구조체공사에 DFS를 적용함으로써 위험등급이 현저히 감소되는 것을 증명하였다. 이는 DFS적용이 건설현장 안전사고 저감에 상당부분 기여한 다는 것을 제시하였다.

본 연구에서 다루지 못한 내용으로는 설계안전성검토 프로세스 정립, 실제 적용사례의 확대이다. 향후 본 연구에서 다루지 못한 공종은 추가 대규모프로젝트 수행 시 더 넓은 영역에서의 안전설계 검토 및 적용을 추진하고자 한다.