|

|

- Search

| J. Korean Soc. Hazard Mitig. > Volume 18(7); 2018 > Article |

|

Abstract

This study was carried out to improve the flame-retardant performance of plywood for wood and woody materials used in buildings. The flame retardant used in this study was prepared by mixing boron, phosphorus, and ammonium species, and the prepared chemical composites were treated at the time of plywood production using the conventional wood-preservative treatment standard. Test results confirmed that the flame-retardant-treated plywood test specimens exhibited a fire safety improvement of about 50% compared with the untreated plywood test specimens. In addition, it was confirmed by scanning electron microscopy that a form of char was generated on the surface of the flame-retardant-treated test specimen after combustion, and the results of the gas harmfulness evaluation showed that the average behavior downtime in a laboratory rat was more than 7 min. The aim of this study is to develop flame retardancy in wood and wood materials, for fire safety and to reduce human hazard in the future.

요지

본 연구에서는 국내 건축물에서 사용되고 있는 목재 및 목질재료 중 합판의 방염 및 난연 성능 향상을 위한 연구를 수행하였다. 본 연구에서 사용된 약제는 붕소, 인, 암모늄 계열의 화학종을 혼합하여 제조하였고, 제조된 약제는 기존 목재방부처리 기준을 준용하여 합판제작 시 처리되었다. 성능 향상을 확인하기 위하여 방염성능기준, 콘 칼로리미터 시험, 가스유해성 평가를 진행하였으며, 주사전자현미경을 통해 재료 표면의 연소 후 조직특성에 대해 확인하였다. 성능시험 결과를 확인하였을 때, 방염처리 합판 시험편은 무처리 합판 시험편에 약 50%의 화재 안전성 향상을 보여주었다. 또한 주사전자현미경을 통해 연소 후 방염처리 시험편의 표면에 form 형태의 char가 발생하였음을 확인하였으며, 가스유해성 평가 시험결과 실험용 쥐의 평균행동정지시간이 7분 이상의 결과를 도출하였다. 본 연구는 목재 및 목질재료용 방염액의 개발 및 향후 건물 실내 적용 시 화재 안전성을 확보하고 인체 유해성을 감소하는 데 목적이 있다.

목재 및 목질 재료는 심미적인 특성 및 가공의 용이성, 재생 가능한 친환경성 등의 이점으로 인하여 건축 재료로서 내장재 및 외장재로 사용량이 증가되고 있다. 그 중 합판은 그 사용량이 현재 목질 건축재료 중 사용량이 가장 높은 재료이다(Park et al., 2011; Seo, Jeong, et al., 2015). 이러한 합판은 원목의 특성상 수분 함량의 변동으로 인한 뒤틀림이나 변형이 일어나는 것을 억제하기 위하여 원목을 1~5 mm 정도 두께의 단판으로 제작하여, 단판의 섬유 방향을 직각으로 하여 적층 제작하는 목질 재료이다. 그러나 원재료인 목재는 셀룰로오스, 헤미셀룰로오스, 리그닌, 그리고 소량의 질소 및 규소 등의 추출물로 이루어진 유기물질로서 착화온도가 통상 400 ℃ 전후로써 가연성이 높아 화재에 취약하다는 위험성을 가지고 있다(Kim and Yoo, 1998; Lowden and Hull, 2013; Seo, Kang, et al., 2015; Seo, Hwang, et al., 2017). 이러한 단점으로 인하여 목재 및 목질재료를 건물에 적용하기 위해서는 목재 및 목질재료의 표면 또는 내부에 방염 및 난연 처리를 하여 초기 착화시간을 늦추거나 연소 시 방출되는 열량을 낮추어 화재 안전성을 높이는 연구가 꾸준히 진행되고 있다(Baysal et al., 2007; Seo, Kim, et al., 2017).

다중이용업소의 안전관리에 관한 특별법 시행령 법 제2조 제3호에 규정된 건축 내장재 중 합판 등 목질재료는 일정한 방염 성능 기준을 갖추어야 실내에 사용이 가능한 재료이다. 방염처리라 함은 무기 및 유기재료, 천연재료 등에 방염액 또는 표면 코팅 재료를 적용하는 것을 말하며, 이때 방염액이란 가연성재료에 대하여 형상 등이 변형되지 않고 방염 성능을 가진 물질을 용매에 용해하여 제조한 액체를 말한다(Park et al., 2008; Seo, Hwang, et al. 2017). 국내에서 주로 사용되고 있는 방염액의 주성분은 붕소 및 인, 질소 계열로 구성되어 있으며(Lim et al., 2008; Choi et al., 2011), 특히 실내에 적용이 용이한 방염액으로는 목재의 보존성능을 유지하면서 방염 성능 또한 향상할 수 있는 인계 방염액의 사용이 증가하는 추세이다(Chow, 2015; Park, Lee, et al., 2011).

최근 국내 및 국외에서의 건축물 화재는 과거에 비해 그 규모가 점차 대형화 되는 추세이다(Park, Lee, et al. 2011; Seo, Jo, et al. 2017; Seo, Kang, et al., 2015). 국민안전처에서 2018년에 발표한 통계 자료에 의하면 2017년도에 화재 발생 시 인명피해현황은 전년도 대비 사망률은 18% 중가하였으며, 그 중 연기 등 유독가스 흡입으로 인한 사망률은 33% 증가하였다. 해당 발표 통계를 통하여 인명피해의 원인 중 주요 원인은 화재 시의 유독가스에 의한 사망이므로 방염 및 난연 처리 시 화염 확산 방지뿐만 아니라 유독가스의 저 방출에 대해서도 고려되어야 한다(Rouse and Rouse, 1983; Morikawa and Yanai, 1989; Ham et al., 2002; Seo, Hwang, et al., 2017).

따라서 본 논문에서는 방염 합판의 연소특성의 변화와 방염 성능 향상, 친환경성, 그리고 보존 성능을 종합적으로 고려하여 수용성 화학종들 중 붕소, 인 및 암모늄계열의 화학종을 선정하였고, 해당 화학종들을 방염액의 조성 성분으로 적용하였다. 또한 본 연구에서 사용된 합판은 산림청에서 2017년 공표한 국내 유용 수종 중 사용량이 가장 많은 뉴질랜드 산 소나무(Pinus Radiata; 뉴송)로 제작되었다. 제작된 방염 합판의 방염 성능, 연소특성 및 인체 유해성을 확인하기 위하여 45도 방염시험(KOFEIS 1001, 2013), 콘 칼로리미터 시험(KS F ISO 5660-1, 2008), 그리고 가스유해성 평가(KS F 2271, 2006)를 수행하였다.

본 연구에서는 해당 분석 결과들을 바탕으로 하여 목재 및 목질재료의 사용을 장려하고, 향후 건물 실내 및 목조시설물에 적용이 용이한 친환경 방염 합판개발 연구의 기초자료를 구축하고자 한다.

본 실험에서 사용된 공시재료는 뉴질랜드 산 소나무(Pinus Radiata, 뉴송)로서, 해당 수종은 빠른 생장속도로 인하여 적절한 시기에 수확 및 식재가 가능하여 재료 수급이 용이하고 지속적인 산림 운영이 가능하다는 장점이 있어 현재 산림청에서 국내 유용 수종으로 선정된 수종이다. 또한 해당 수종의 경우 빠른 생장으로 인해 침엽수 중 강도가 약하여 원목이 아닌 단판적층재나 합판으로 제작되어 사용되고 있으며 국내 합판 수종 중 사용량이 가장 많은 수종이다.

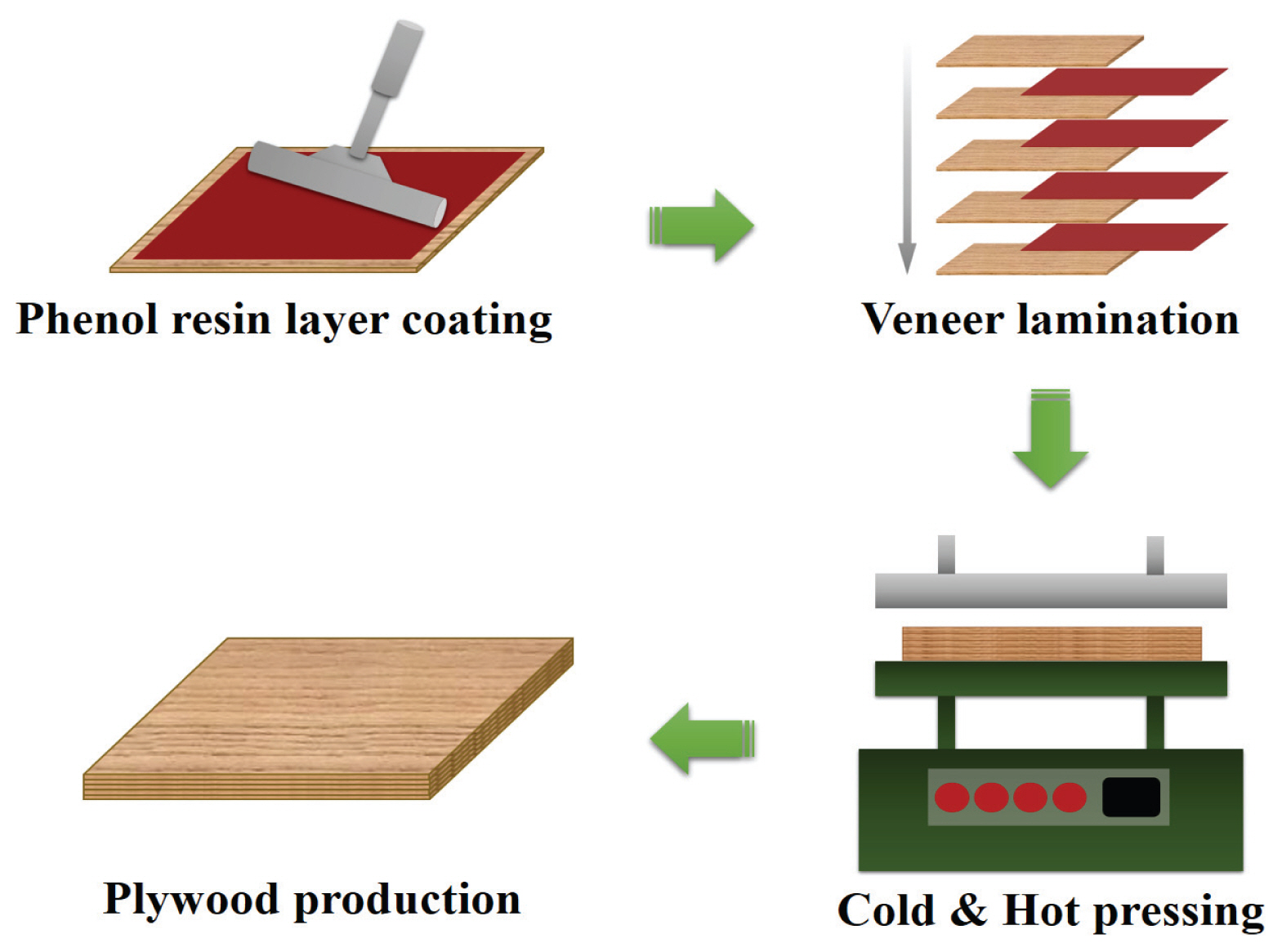

해당 수종은 페놀 수지(Phenol resin)를 접착제로 사용하여, 300 mm × 300 mm × 1.6 mm의 크기로 절단하여 KS F 3103 규격(보통합판)에 의거하여 합판으로 제작되었다.

합판에 처리된 방염액은 선행 연구(Seo, Hwang, et al., 2017; Seo, Kim, et al., 2017)에서 개발된 약제를 기반으로 화학종의 성분을 가압하기 용이한 성분으로 일부 변경하여 제조하였다. 방염액의 화학종은 총 5종으로 붕산(Boric acid), 붕사(Borax decahydrate), 제2인산암모늄(di-ammonuim phosphate), 탄산암모늄(Ammonium carbonate), 탄산칼륨(Potassium carbonate)로 구성되었다. 해당 화학종 중 붕산 및 붕사는 방염성능과 동시에 목재 보존성을 가지고 있어 건물 적용 시 흰개미나 곰팡이 등의 피해를 최소화할 수 있고, 제2인산암모늄, 탄산암모늄, 그리고 탄산칼륨의 경우, 방염 및 난연 성능의 유지시간이 길고, 연소 시의 유독가스 저방출 등의 친환경성을 이유로 국내 및 국외에서 사용량이 증가되고 있다(Liang and Ho, 2007; Dasari et al., 2013; Mngomezulu et al., 2014; Seo, Hwang, et al., 2017; Seo et al., 2018). 5종의 화학종 모두 수용성으로써 용매를 물로 하여 적정 비율로 첨가되어 액상으로 제조가 용이하고 처리가 용이하다는 장점을 가지고 있어 본 실험에서 방염액의 구성 요소로 선정되었다. Table 1에 제조된 방염액의 화학종 및 구성 비율을 나타내었다.

본 실험에서는 방염 합판 시험편으로 5-ply 합판을 제작하였다. 합판 제조 과정을 Fig. 1에 제시하였다. 먼저 단판과 단판 사이에 수지율(고형분) 42%인 냉압(Cold press) 공정은 20분 간 상온에서 진행되었고, 단판재와 접착제가 고정된 후 140±5 ℃의 온도에서 두께 mm당 40초 조건으로, 단판 1매 당 340초로 열압(Hot press) 공정이 수행되었다. 단판의 두께는 단판 및 접착층의 두께를 포함하여 8.5 mm로 제작되었다.

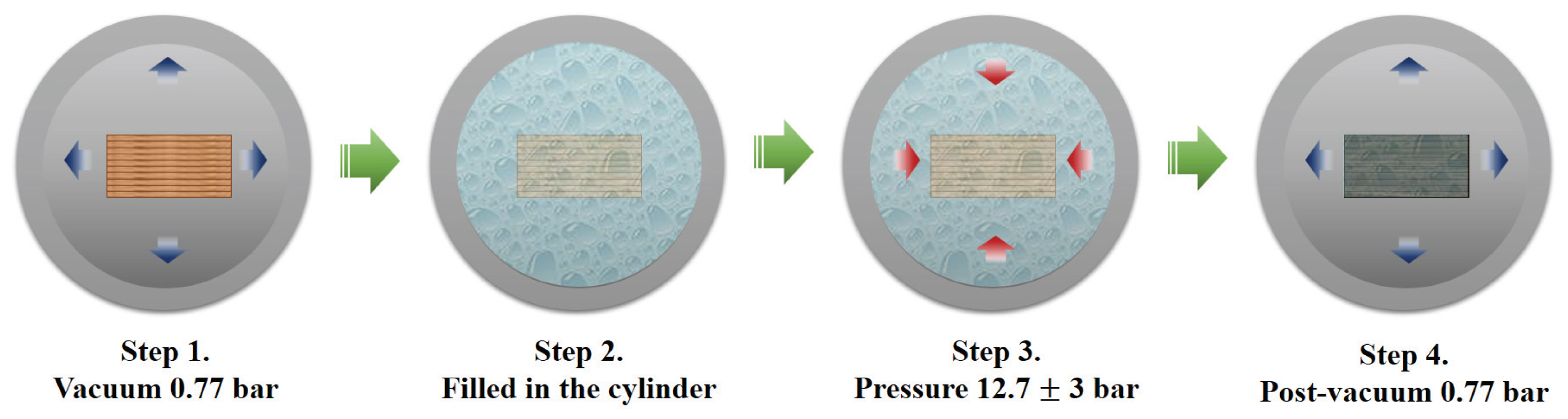

방염처리 합판의 단판 제조 공정은 Lap scale로 진행되었다. 20 L 크기의 실린더에 시험편을 넣고 실린더 내부 및 단판 시험편 공극이 진공상태가 되도록 10 분간 감압 처리하였다. 그리고 방염액 처리를 위하여 시험편을 위치시킨 실린더 내부에 제조된 방염액을 채우고 12.7 ± 3 bar의 압력으로 20 분간 가압하였다. 마지막으로 방염액을 제거한 뒤 실린더 내부와 시험편 표면에 잔존하는 약제를 시험편 내부에 추가적으로 침투시키고, 시험편 내부 약제를 안정적으로 고정하기 위하여 진공상태를 15 분간 유지하였다. 해당 공정의 압력 및 진행 시간은 ASTM D 1473-76 (1976)규격을 준용하였다. Fig. 2에 해당 공정에 대해 나타내었다.

Fig. 2의 공정을 거쳐 제작된 시험편의 방염 성능 및 연소특성을 확인하기 위하여 45도 연소시험(방염성능기준, KOFEIS 1001)과 콘 칼로리미터 실험(KS F ISO 5660-1)을 각각 진행하였다. 45도 연소시험 수행을 위해 시험편을 시험장치 내 받침틀에 고정시키고, 버너의 불꽃길이가 65 mm로 설정한 뒤 불꽃의 끝이 시험편의 중앙 하단에 접하도록 조절하였다. 화염을 통한 가열은 각 시험편 마다 2분간 진행하였으며, 사용된 연료는 액화 석유가스이다. 콘 칼로리미터 시험은 열방출률(Heat release rate, HRR), 총 방출열량(Total heat release, THR), 연기방출량(Smoke production rate, SPR) 등 재료의 전반적 연소특성을 측정 가능한 시험법으로써, 본 실험에서는 열 유속(Heat flux) 50 kW/m2의 조건으로 각 재료별로 5 분 동안 진행되었으며, 총 3회의 시험이 진행되었다. 시험이 진행 중인 실험실은 내부 온도 24 ± 1 ℃, 상대습도 50 ± 2%의 조건을 유지하였다.

또한 무처리 및 방염 처리 시험편의 연소가스 인체 유해성을 평가하기 위하여 가스유해성평가 시험(KS F 2271)을 수행하였다. 해당 시험법은 실험용 흰쥐(ICR계, 암놈, 5주령, 18~22g)를 이용하여 연소가스를 흘려보내 직접적인 노출시키는 방법으로 현재 국내 [건축물 피난⋅방화 등의 기준에 관한 규칙]에서 건축물 마감재료의 가스유해성 평가기준으로 준용되어 있다. 따라서 본 연구에서 제작된 방염처리 합판의 실내 적용 시 안전성을 확인하기 위하여 가스유해성 평가 시험을 통해 화재 시 발생되는 연기의 유독성을 평가하였다.

가스유해성평가 시험은 KS F 2271 규격에 의거하여 진행하였다. 실험은 규격에 준용하여 상자내의 온도 23 ± 2 ℃와 상대습도 50 ± 5%의 조건으로 시험편 표면에서 뒷면으로 관통하는 지름 25 mm의 3개의 구멍을 뚫어 진행하였다. 본 시험은 1차와 2차 총 2회를 걸쳐 수행되었고, 가열로의 1차 공기 공급량은 3 L/min, 2차 공기 공급량은 25 L/min으로 조정하였다. 시험편의 가열시간은 부 열원(LP gas burner)으로 3분간 가열한 뒤 다시 주 열원(전열선)으로 3분으로 총 6 분 동안 가열하였다. 시험 시작 전 실험용 흰쥐실험용 흰쥐(ICR계, 암놈, 5주령, 18~22g)를 회전바구니 8개에 1마리씩 넣어 실험 시작 후 15분 간 각각의 실험용 흰쥐를 대상으로 확인하였다.

추가적으로 무처리 및 방염 처리된 합판의 연소 후 시험편 표면을 주사전자현미경(Scanning Electron Microscope, SEM)으로 촬영하였다. SEM 기기는 S-3200-N (Hitachi, Tokyo, Japan)을 사용하였고, 시험편은 상온 조건의 챔버 내에 설치되었고, 20 kV의 가속 전압 조건으로 시험편 내부 조직특성을 확인하였다.

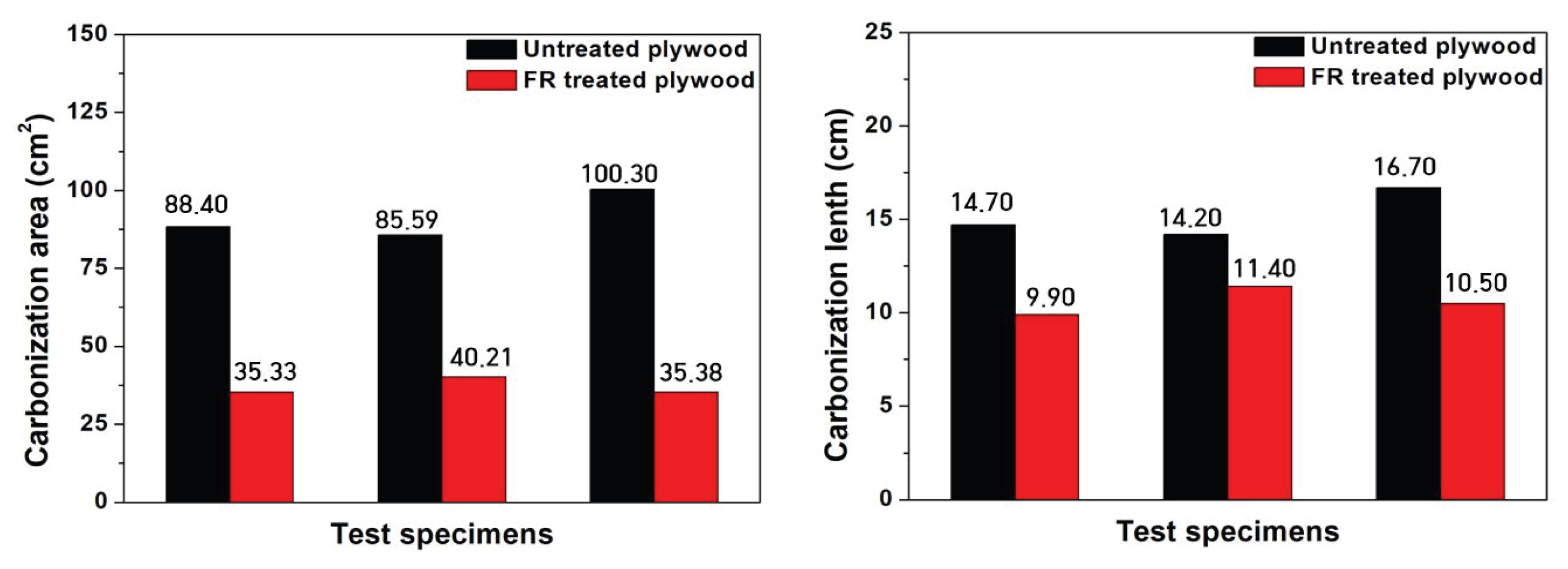

합판의 방염성능을 확인하기 위한 45도 연소시험은 각 시험편당 총 3회씩 수행하였고, 수행 후 각각의 결과 값을 Fig. 3에 정리하였다. 전반적인 탄화면적 및 탄화길이는 총 3회의 실험 동안 각 시험편 별로 큰 차이를 나타내지는 않았다. 먼저 무처리 시험편 탄화면적의 평균값은 91.43 cm2, 본 연구에서 자체 개발한 방염액을 처리한 합판은 36.97 cm2로 측정되었다. 해당 결과는 방염성능기준의 성적을 만족하였으며, 무처리 시험편에 비해 방염처리 시험편의 탄화면적은 약 60%가 감소되는 것으로 확인되었다. 또한 무처리 시험편의 탄화길이는 평균 15.2 cm, 방염처리 시험편의 경우는 10.6 cm로 측정되어 방염성능기준을 만족하는 결과를 보였으며, 무처리 시험편에 비해 방염처리 시험편의 탄화길이가 약 30%가 감소되는 경향을 나타내었다.

Lowden and Hull (2013), Seo, Hwang, et al. (2017)이 보고한 바에 따르면 HPO3 및 HPO2의 열분해 시 흡열 반응과 함께 char layer가 형성되며 이로 인하여 방염 성능이 형성된다. 이러한 결과는 처리된 방염액 조성 성분 중 제2인산암모늄과 탄산암모늄의 화염확산 억제 효과에서 기인된다고 판단된다. 제2인산암모늄과 탄산암모늄의 연소 시 HPO3, HPO2, PO, NH3, 그리고 H2O가 발생되며, 이 때 수분 및 휘발성 기체 외의 방출 성분으로 인해 재료의 표면에 char가 형성된다.

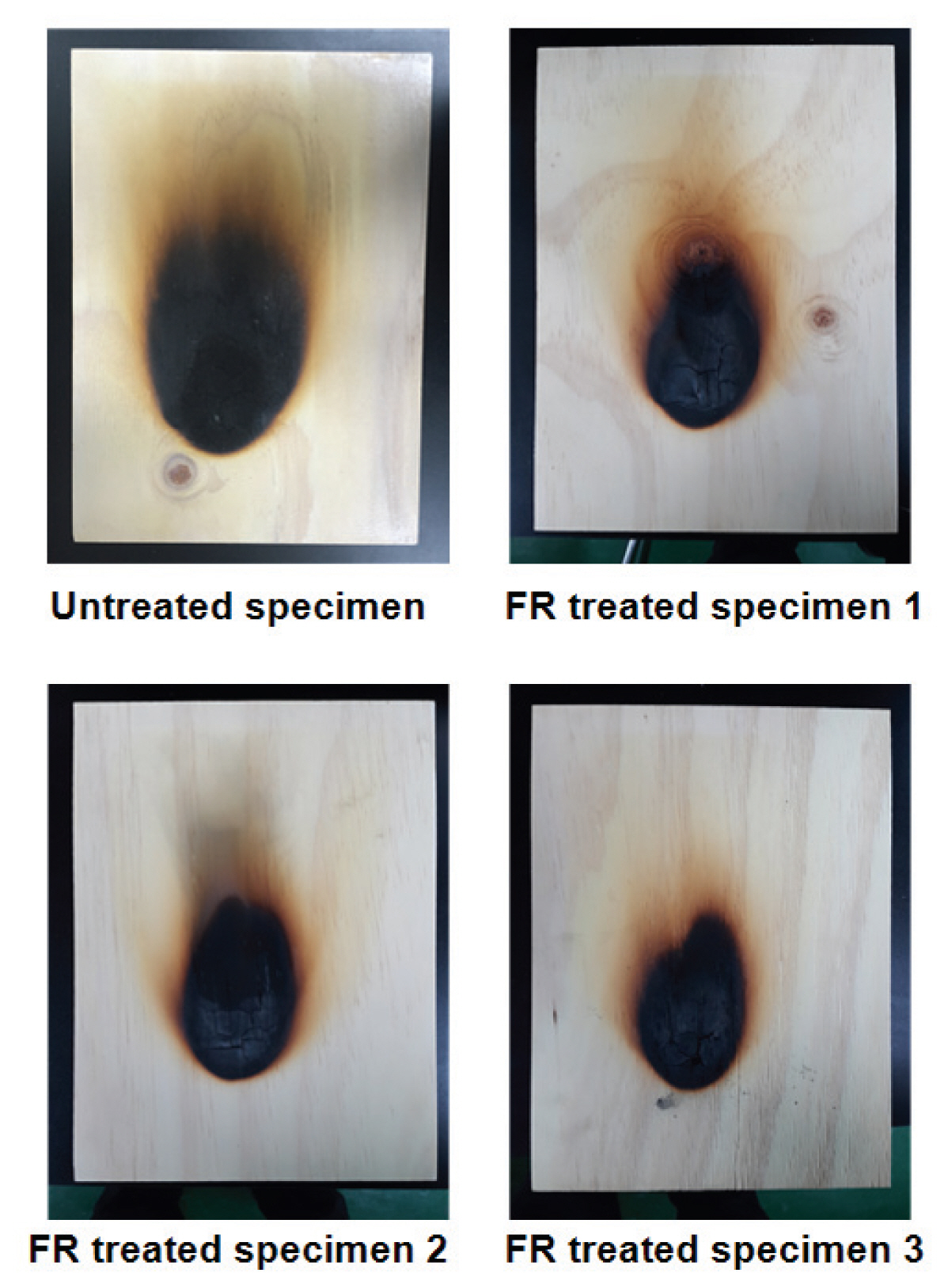

특히 카보나이트 계열의 화학종의 경우 연소 시 폼(form) 형태로 재료 표면에 char를 형성할 수 있다는 선행 연구결과(Wu et al., 2012; Seo et al., 2018)와 비교하기 위하여 주사전자현미경(Scanning Electron Microscope, SEM) 실험결과를 Fig. 4에 제시하였다.

무처리 시험편과 방염처리 시험편의 연소시험 후 표면의 특성을 확인하였을 때, 무처리 시험편의 경우 목재 횡단면의 조직이 연소로 인해 부서진 것으로 확인되었다. 반면에 방염처리 시험편의 경우에는 조직 내부에 함침된 약제가 폼의 형태로 부풀어 있는 것으로 나타났다. 이는 탄산암모늄의 열분해 시 빠른 기화로 인한 CO2의 생성(Rehman Shah et al., 2017; Seo, Kim, et al., 2017)으로 재료 표면과 산소와의 접촉을 차단하고, char를 형성하는 데 긍정적인 효과를 보인 것으로 판단된다. Fig. 5에 연소시험 후 시험편을 나타내었고, Table 2에 시험결과를 정리하여 제시하였다.

수용성 방염처리 합판 시험편의 연소특성을 확인하기 위하여 콘 칼로리미터 시험을 수행하였다. 재료의 연소특성 중 난연 성능 평가의 기준이 되는 요소는 열방출률(Heat release rate, HRR), 총 방출열량(Total heat release, THR), 착화시간(Time to ignition, TTI) 등이 있으며, 본 연구에서는 KS F ISO 5660-1에 의거하여 콘 칼로리미터 시험을 통해 해당 요소들을 확인하였다.

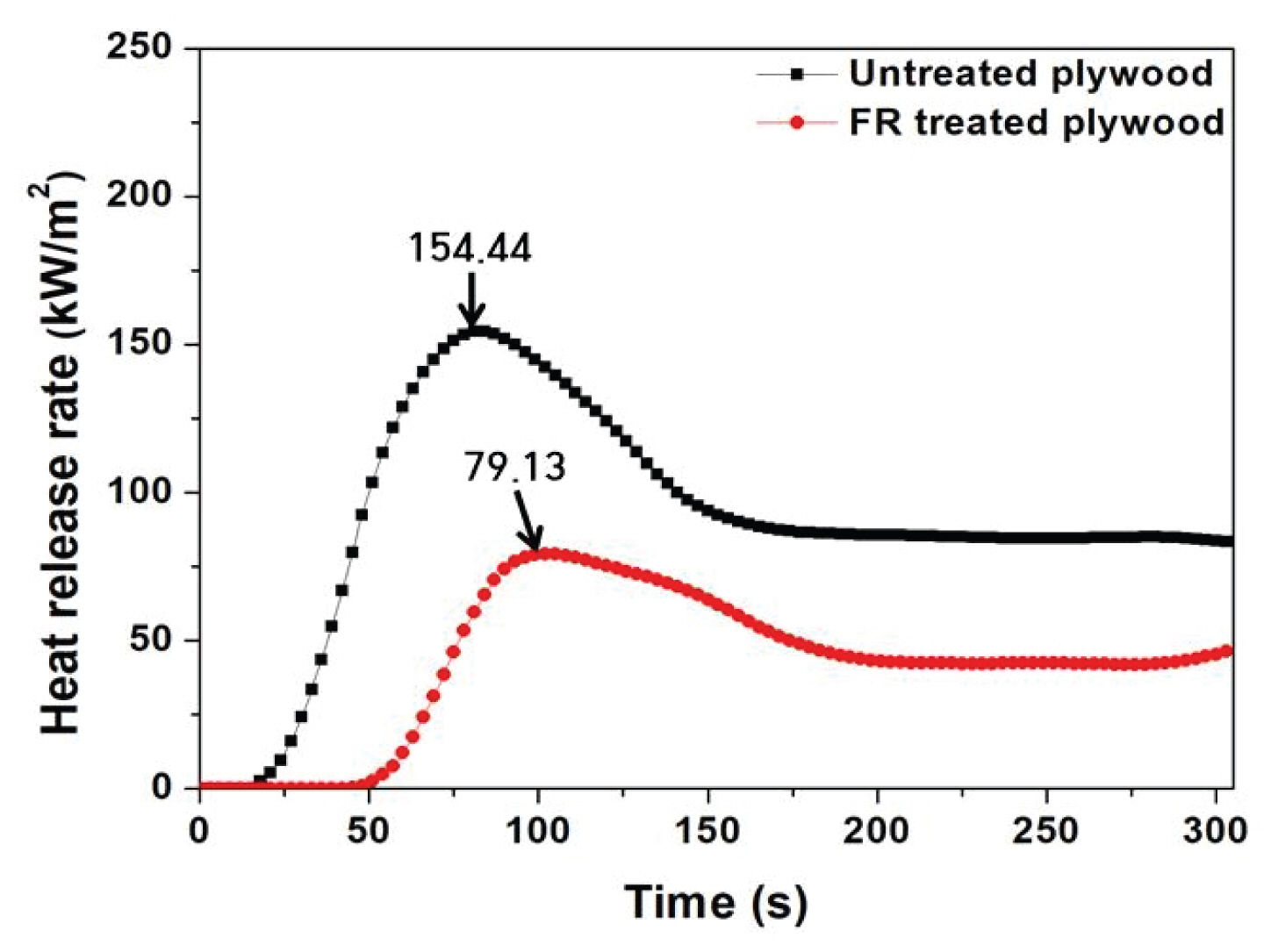

Fig. 6에 무처리 및 방염처리 시험편의 열방출률 평균값을 그래프로 나타내었다. 무처리 시험편과 방염처리 시험편의 최대 열방출률(Peak of heat release rate, PHRR)의 값은 각각 154.44 kW/m2, 79.13 kW/m2로 확인되었다. 그래프에 나타난 바와 같이 해당 값은 방염처리 시 약 50%의 감소율을 보였고, Gao et al. (2005)과 Wang et al. (2004)는 인계화학종과 암모늄계 화학종의 혼합사용 시 표면 열방출률의 값이 원재료에 비해 40% 가까이 감소된다고 발표하였으며, 이는 본 연구 결과와도 유사한 것으로 사료된다. 또한 PHRR의 방출 시점은 무처리 시험편 82 초, 방염처리 시험편 103초로써 약 20 초의 열방출 시점이 지연되었다.

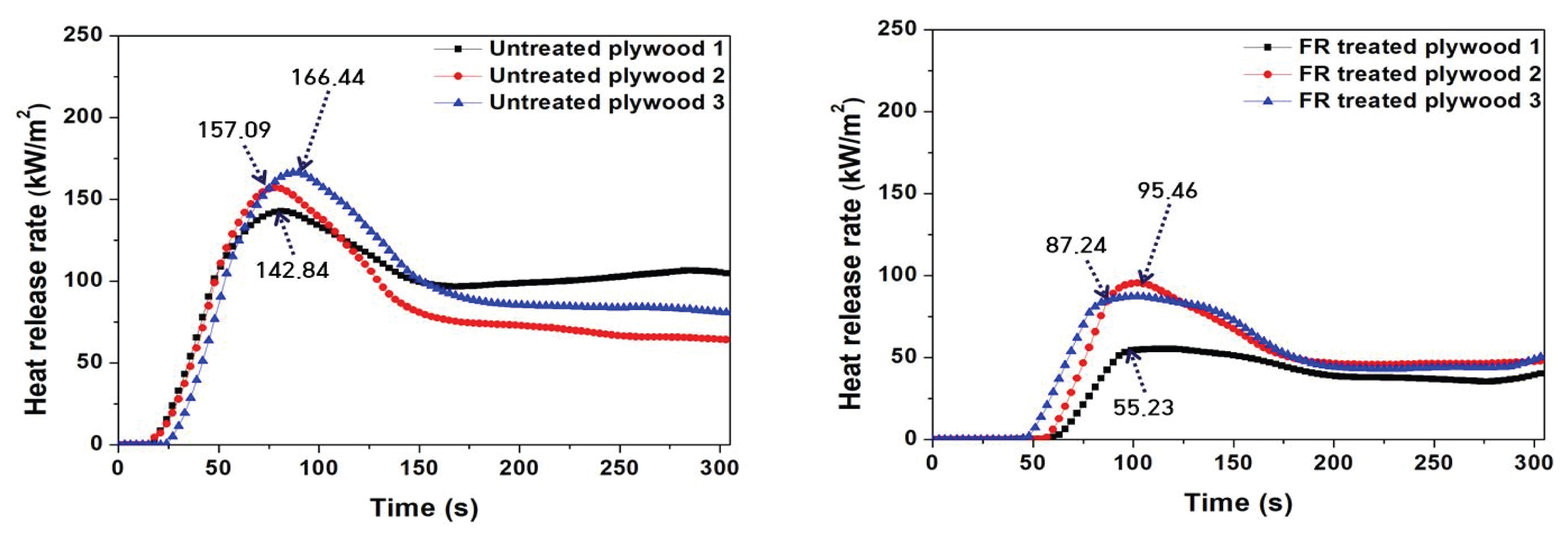

Fig. 7에 총 3회의 시험을 통해 측정된 열방출률의 결과를 그래프로 나타내었다. 방염처리를 한 3개의 시험편 모두 최대 열방출률이 감소하였고, 세 시험편 모두 초기 최대 피크 이후 낮은 열방출률이 지속되는 것으로 확인되었다. 이러한 결과는 난연성 화학종 중 인계 화학종인 제2인산암모늄의 열분해 과정에서 HPO, PO, 그리고 HPO3가 생성되어 재료의 표면에 char를 형성하고, 이렇게 형성된 char가 재료의 표면과 산소(O2)의 접촉을 차단하여 방출되는 열량의 값을 감소시킨 것으로 사료된다(Chung and Jin, 2010).

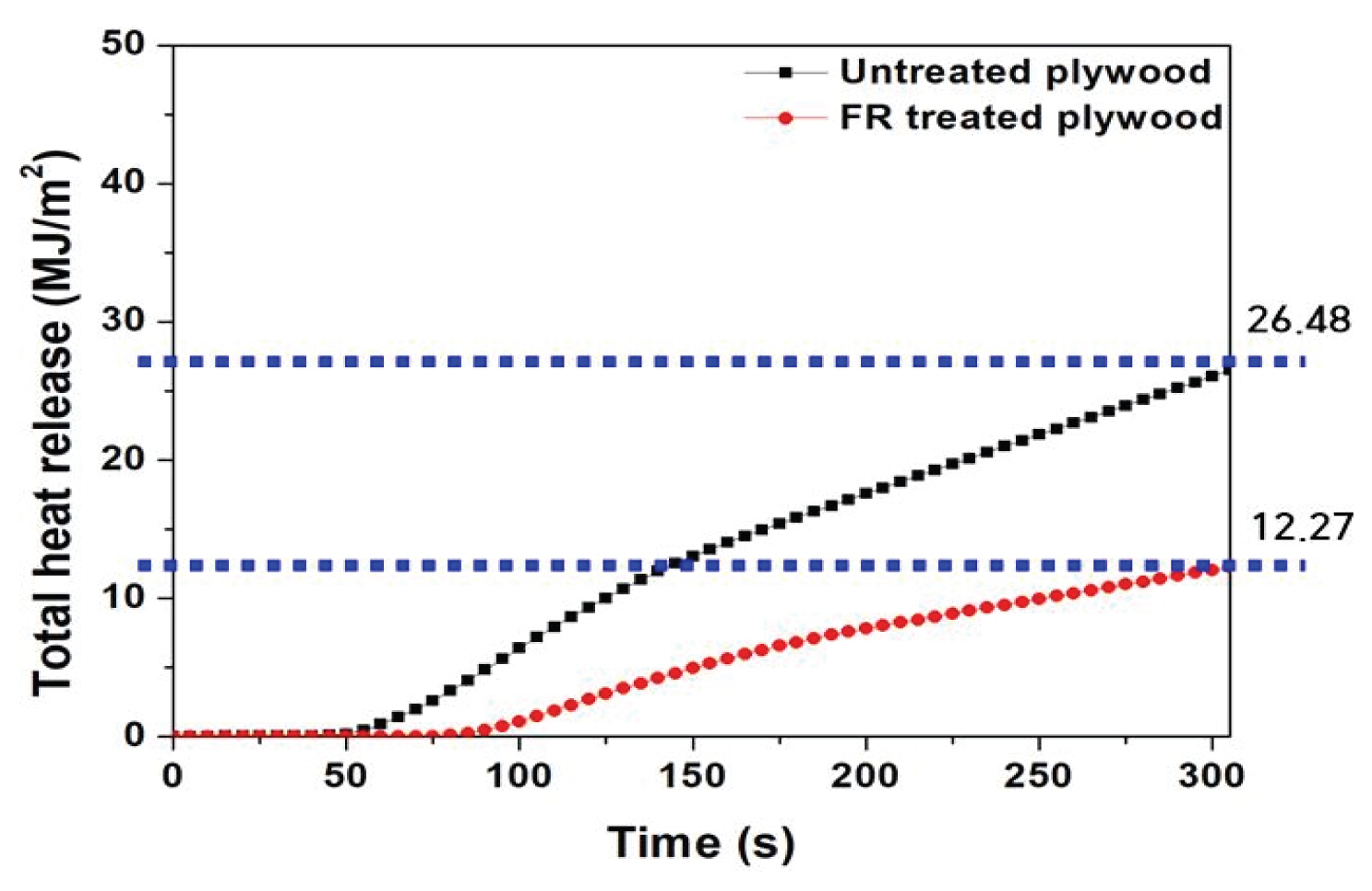

총 방출열량은 열방출률을 시간에 대해 적분한 값으로써 일반적으로 열방출률과 총 방출열량은 유사한 경향을 보인다. 또한 연소 시 재료가 방출할 수 있는 총 열량 값으로 인적 및 물적 피해를 최소화하기 위하여 건축물에서 난연 재료의 선정 시 반드시 고려해야 할 사항이다. Fig. 8에 총 방출열량의 평균값에 대해 나타내었다.

총 방출열량은 무처리 시험편 26.48 MJ/m2, 방염처리 시험편 12.27 MJ/m2로 산출되었으며, 방염처리를 한 경우에 약 55%의 방출열량 감소를 보였다.

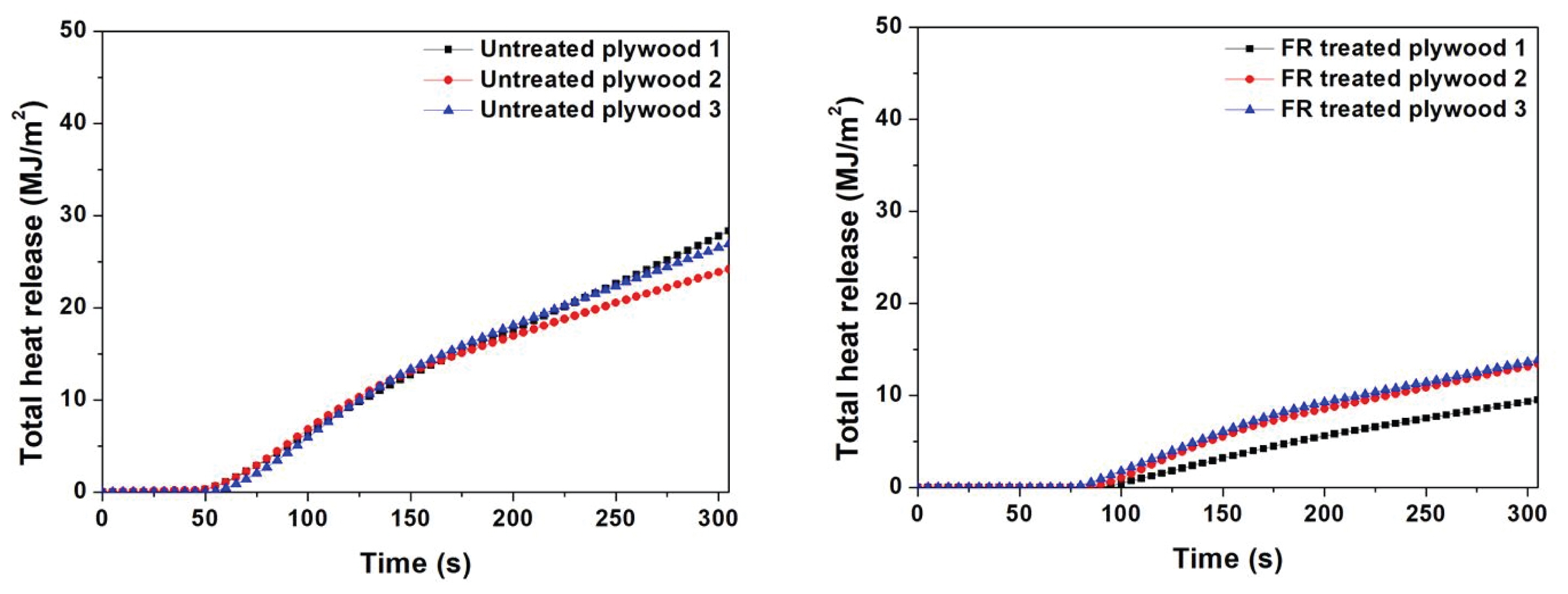

Fig. 9에는 총 방출열량의 시험편 별 결과 값에 대해 나타내었다. 무처리 시험편은 각각 28.33 MJ/m2, 24.16 MJ/m2, 36.95 MJ/m2로 확인되었고, 방염처리 시험편의 경우 각각 9.49 MJ/m2, 13.38 MJ/m2, 13.84 MJ/m2로 확인되었다. 총 방출열량은 앞서 확인된 열방출률과 마찬가지로 방염처리 시험편에서 약 50%가 감소된 것으로 확인되었다. 이러한 결과는 재료표면에서의 char 형성으로 인한 재료 내부로의 흡열반응이 지연되어 재 방출 열량이 감소되었기 때문으로 사료된다.

콘 칼로리미터 시험을 통해 측정된 시험결과 값을 Table 3에 나타내었다. 유효연소열(Effective heat of combustion, EHC)은 점화원에 의해 재료가 연소되는 과정 중 방출되는 열량으로 방염 및 난연 처리 시 고려되어야 할 요소 중 하나이다. 또한 이 값은 향후 연소의 진행 계속 여부를 판단할 수 있는 값으로써 활용될 수 있다. 그러나 가연성이 매우 높은 재료의 경우 열이 재 방출되기 전에 연소가 빠르게 진행되어 유효연소열이 낮게 측정될 수 있어 해당 요소를 단독으로 판단요소로 활용하기는 어렵다.

Table 3에서 제시된 바와 같이, 유효연소열은 평균값과 최댓값으로 정리하였으며, 무처리 시험편에 비해 방염처리 시험편의 결과값은 45~50%의 감소율을 보였다.

이러한 결과는 중량 감소율(Mass loss rate, MLR)에서도 유사하게 나타난다. 중량 감소율은 연소 효율이 높을수록 같이 높아지는 경향을 보인다. 방염처리 시 재료의 가연성이 낮아지면서 열분해의 진행이 지연되어 중량 감소율이 감소하는 것을 확인하였다. 이를 통해 방염처리 시험편의 열적안정성 또한 향상되었다고 판단된다.

착화시간(Time to ignition, TTI)은 점화 직후부터 발화점에 도달하여 재료 표면에서 착화되기 시작한 시간까지의 시간 범위를 말한다. 착화시간은 연소가 억제되거나 발화점에 도달되는 시간이 지연될수록 길어지며, 화재 시 재실자의 대피시간을 확보하기 위해서는 착화시간을 지연시키는 것 또한 재실자 안전 확보 방법이 될 수 있다. 무처리 시험편에서의 착화시간은 각각 29초, 34초, 37초로 1분미만의 시간으로 측정되었다. 방염처리 시험편의 경우에는 각각 74초, 71초, 59초로 평균적으로 1분 정도로 측정되었다. 이는 다른 결과값들과 마찬가지로 45~50% 정도 지연된 값으로써, 재료 표면에서 형성된 char의 형성이 착화시간의 지연에도 영향을 미쳤다고 사료된다.

화재 시 화염으로 인한 인명피해 뿐만 아니라 유독가스로 인한 피해 또한 고려하여 현재 국내 건축법 고시에서는 재료의 난연성 평가에서 가스유해성시험(KS F 2271) 평가도 진행하도록 명시되어 있다. 해당 방법에 의거하여 2개의 시험편으로 각각 시험이 진행되었다. 가스유해성 평가의 기준인 흰 쥐의 평균행동정지시간을 산출하는 계산식을 Eq. (1)에 나타내었다.

Eq. (1)에서 x는 평균행동정지시간(min), x는 행동정지시간의 평균값(min), X ¯

본 연구에서는 합판의 연소 시 가스유해성에 대해 평가할 수 있도록 시험방법이 제시되어 있는 JIS규격(JIS A 1322)과 ISO TR 16312-2 (2007)을 적용하여 평가를 진행하였다. 방염처리 합판 시험편의 가스유해성을 측정하여 Table 4에 나타내었다.

방염처리 합판 시험편으로 실험을 진행한 흰쥐 평균행동정지시간은 시험편 1이 7분 21초, 시험편 2는 7분 59초로 산출되었다. JIS A 1322에서는 합판의 가스유해성평가 기준을 7분으로 설정하고 있으며, 이 때 접착제 연소 시 발생되는 연소가스의 유해성이 고려되었기 때문으로 판단된다. 따라서 향후 추가 연구에서는 합판 제작 시 방염액의 화학 성분 및 비율뿐만 아니라 사용되는 접착제의 유독성 또한 고려해야할 사항으로 판단된다.

본 연구에서는 국내에서 사용되는 건축용 목질 재료 중 합판에 대하여 난연 처리 후 연소 및 가스유해성 분석을 진행하였다. 해당 재료들의 방염성능은 방염성능시험기준(KOFEIS 1001)를 준용하여 45도 연소시험을 수행하였고, 연소특성은 KS F ISO 5660-1에 의거하여 콘 칼로리미터 시험법으로 확인하였다. 또한 연소 후 재료 표면의 조직특성을 확인하기 위하여 주사전자현미경을 사용하여 실험을 수행하였고, 가스유해성 평가는 KS F 2271 규격에 따라 실시하였다. 방염처리는 합판 제작 전 단판에 가압함침을 하는 방법을 통해 진행하였고, 가압함침 처리 된 단판은 KS F 3103에 의거하여 제작하였다.

45도 연소시험 결과 무처리 시험편과 방염처리 시험편의 탄화면적 및 탄화길이는 약 45~50% 정도로 감소되는 것으로 확인되었다. 콘 칼로리미터 시험 결과, 난연 처리한 합판의 경우 무처리 합판에 비해 최대 열방출률 및 총 방출열량이 50% 이상 감소하는 것을 확인하였고, 착화시간 또한 지연되는 것으로 확인되었다. 또한 방염액 조성 성분 중 제2인산암모늄과 탄산암모늄으로 인한 폼 형태의 char 형성을 확인하였고, 가스유해성 평가 시험 결과는 국내 고시 기준을 만족하지는 못하였으나, JIS A 1322 및 ISO TR 16312-2에서 제시하고 있는 일반 합판의 흰쥐행동정지시간 기준의 경우 7분이라는 것을 감안하였을 때 7분 이상의 시간으로 확인되어 어느 정도의 유해성 감소가 있었다고 사료된다. 이러한 결과들을 바탕으로 방염처리 합판의 방염 및 난연 성능의 향상을 확인하였으며, 가스유해성의 경우에는 화재 시 재실자의 안전을 위해 추가적으로 고려되어야 할 사항이라고 판단된다.

본 연구는 건축물에서의 목질재료 적용 시 화재 안전성 향상을 위한 방염 합판의 개발에 1차적인 목적이 있다. 또한 개발된 방염 합판의 연소특성에 대하여 데이터베이스를 구축하고 제작 공정을 안정화 방안을 마련하고자 한다. 본 연구에서 개발된 방염 합판은 초기 착화시간 지연 및 유해가스 저감에 따른 화재 안전성 확보 및 별도의 추가 공정 없이 제작할 수 있어 경제적 효과를 기대할 수 있다. 후속 연구에서는 합판에 처리된 방염액의 화학종 구성 비율을 조절하여 가스유해성을 감소하는 연구를 진행하고자 한다.

Table 1

Composition Rate of Fire Retardant Chemical Compounds

Table 2

Test Results of Flame Retardant Performance Test

Table 3

Test Results of Cone Calorimeter Test

References

Baysal, E, Altinok, M, Colak, M, Ozaki, SK, and Toker, H (2007) Fire resistance of Douglas fir (Pseudotsuga menzieesi) treated with borates and natural extractives. Bioresource Technology, Vol. 98, No. 5, pp. 1101-1105.

Choi, JM, Ro, HS, and Jin, YH (2011) A study on combustion characteristics of flame retardant treated Pinus densiflora. J of Korean Institute of Fire Sci & Eng, Vol. 25, No. 3, pp. 57-62.

Chow, WK (2015) Performance-based approach to determining fire safety provisions for buildings in the Asia-Oceania regions. Building and Environment, Vol. 91, pp. 127-137.

Chung, YJ, and Jin, E (2010) Combustive characteristics of Pinus Rigida Treated with Ammonium Salt. J of Korean Institute of Fire Sci & Eng, Vol. 24, No. 5, pp. 115-121.

Dasari, A, Yu, ZZ, Cai, GP, and Mai, YW (2013) Recent developments in the fire retardancy of polymeric materials. Progress in Polymer Science, Vol. 38, No. 9, pp. 1357-1387.

Gao, M, Ling, B, Yang, S, and Zhao, M (2005) Flame retardance of wood treated with guanidine compounds characterized by thermal degradation behavior. J Anal Appl Pyrolysis, Vol. 73, No. 1, pp. 151-156.

Ham, SK, Kim, H, Kang, YG, Kim, DH, and Yi, YS (2002) A toxicity evaluation on the toxic gases released from interior upholstery fires. Journal of the Korean Society of Safety, Vol. 17, No. 1, pp. 61-67.

ISO/TR 16312-2 (2007). Guidance for assessing the validity of physical fire models for obtaining fire effluent toxicity data for fire hazard and risk assessment -- Part 2: Evaluation of individual physical fire models. International Organization for Standardization.

Kim, IS, and Yoo, KO (1998) Combustive characteristic and toxic gases generation of interior materials: The focus for resist-carpet, resist-after-treatment plywood, sofa leather. J of Korean Institute of Fire Science and Engineering, Vol. 12, No. 2, pp. 43-59.

KOFEIS 1001 (2013). Flame retardancy performance criteria. Korean Fire Equipment Inspection Corporation.

KS F ISO 5660-1 (2008). Reaction to fire test: Heat release, smoke production and mass loss rate -- Part 1: Heat release rate (Cone calorimeter method). Korean Standards Association.

KS F 2271 (2006). Testing method for incombustibility of internal finish material and element of buildings. Korean Standards Association.

Liang, HH, and Ho, MC (2007) Toxicity characteristics of commercially manufactured insulation materials for building application in Taiwan. Construction and Building Materials, Vol. 21, No. 6, pp. 1254-1261.

Lim, NG, Her, JW, and Park, CW (2008) An experimental study on flame resistant performance by flame resistant method and agents. Journal of the Korea Institute of Building Construction, Vol. 8, No. 6, pp. 117-122.

Lowden, LA, and Hull, TR (2013) Flammability behaviour of wood and a review of the methods for its reduction. Fire Science Reviews, Vol. 2, Article No. 4. 10.1186/2193-0414-2-4.

Mngomezulu, ME, John, MJ, Jacobs, V, and Luyt, AS (2014) Review on flammability of biofibres and biocomposites. Carbohydrate Polymers, Vol. 111, pp. 149-182.

Morikawa, T, and Yanai, E (1989) Toxic gases and smoke evolution from foam plastic building materials burning in fire environments. Journal of Fire Sciences, Vol. 7, No. 2, pp. 131-141.

Park, KH, Kim, MH, and Chun, CY (2008) The study on the application of low VOCs emission finishing materials in Korean Apartments. Journal of the Architectural Institute of Korea, Planning & Design, Vol. 24, No. 2, pp. 321-328.

Park, Y, Jun, B, Seo, J, and Kim, S (2011) The improvement of thermal conductivity of wood-based panel for laminated flooring used the exfoliated graphite for heating energy conservation. J Korean Soc Living Environ Sys, Vol. 18, No. 6, pp. 650-655.

Park, YJ, Lee, HP, and Kim, HL (2011) A Study on the Combustion Characteristics of the Interior Flooring Materials for the Fire Identification of Residential Buildings. J Korean Soc Hazard Mitig, Vol. 11, No. 5, pp. 197-206.

Rouse, WB, and Rouse, SH (1983) Analysis and classification of human error. IEEE Transactions on Systems, Man, Cybernetics, Vol. SMC-13, No. 4, pp. 539-549.

Seo, HJ, Jeong, SG, and Kim, S (2015) Development of thermally enhanced wood-based materials with high VOCs adsorption using exfoliated graphite nanoplatelets for use as building materials. BioResources, Vol. 10, No. 4, pp. 7081-7091.

Seo, HJ, and Son, DW (2015). Combustion characteristics of wood for interior. Journal of AIK Spring Conference. Architecture Institute of Korea, Vol. 35: No. 1, p 411-412.

Seo, HJ, Hwang, W, and Lee, MC (2017) Fire properties of Pinus densiflora utilizing fire-retardant chemicals based on borated and phosphorus (I): Combustion characteristics. BioResources, Vol. 12, No. 3, pp. 5417-5427.

Seo, HJ, Jo, JM, Hwang, W, and Lee, MC (2017) Evaluation of Fire Characteristics for Particle-board with Exfoliated Graphite Nanoplatelets Added. J Korean Soc Combust, Vol. 22, No. 4, pp. 1-8.

Seo, HJ, Kim, NK, Jo, JM, and Lee, MC (2017) Analysis on the flame-retardant performance and hazards in gas products for water-soluble flame-retardant-chemicals treated woods. J Korean Soc Hazard Mitig, Vol. 17, No. 4, pp. 173-179.

Seo, HJ, Kim, NK, Jo, JM, and Lee, MC (2018) Fire properties of Pinus densiflora utilizing fire-retardant chemicals based on borated and phosphorus (II): Thermal and gas emission characteristics. BioResources, Vol. 13, No. 1, pp. 506-521.

Rehman Shah, AU, Prabhakar, MN, and Song, J-I (2017) Current advances in the fire retardancy of natural fiber and bio-based composites: A review. International Journal of Precision Engineering and Manufacturing Green Technology, Vol. 4, No. 2, pp. 247-262.

- TOOLS

-

METRICS

-

- 0 Crossref

- 3,540 View

- 52 Download

- Related articles in KOSHAM

-

Experimental Study of Fire Damage Characteristics in a Petrochemical Plant Facility2022 April;22(2)