원전 보수 도장재 개발을 위한 DBA시험 평가

Assessment of DBA Test for the Development of Repair Coating Materials for NPP

Article information

Abstract

원전 격납건물 내부 라이너플레이트에는 부식방지 등의 목적으로 방호도장이 시공되어 있다. 라이너플레이트는 설계기준사고 발생 시 방사성물질 누설 등을 방지하는 역할을 수행한다. 라이너플레이트에는 부식을 방지하기 위해 방호도장이 칠해져있다. 방호도장은 격납건물 내부의 온도, 습도, 방사선, 화재 등에 영향을 받아 경년열화 가능성이 있다. 경년열화로 인한 방호도장의 결함을 보수하기 위해서는 보수 도장재가 필요하다. 하지만 원전 건설 당시 검증된 도장들의 생산이 중단되면서 보수 도장재 개발의 필요성이 대두되었다. 본 연구에서는 관련 코드에서 요구하는 열화시험, 방사선조사시험, 설계기준사고시험, 부착력시험을 통해 보수 도장재를 개발하였다. 시험을 통해 개발된 보수 도장재는 각 원전의 온도 및 습도, 방사선 조건이 동일한 원전에 보수 도장재로서 시공이 가능하다.

Trans Abstract

A protective coating is applied to the liner plate (CLP) inside the containment building of a nuclear power plant. The liner plate prevents leakage of radioactive materials when a Design Basis Accident occurs. The liner plate is coated with a protective coating to prevent corrosion. The protective coating may deteriorate with age due to the influence of factors such as temperature, humidity, and radiation, inside the containment building. In order to repair defects caused by aging, repair coating materials are required. However, as the production of proven coatings stopped at the time of nuclear power plant construction, a need to develop new repair coating materials emerged. In this study, repair coating materials were developed using deterioration tests, irradiation tests, DBA tests, and adhesion tests as required in the related code. The repair coating material developed through these tests can be applied at nuclear power plants having the same temperature, humidity, and radiation conditions.

1. 서 론

원자력발전소는 격납건물 내부에 탄소강 재질인 라이너플레이트가 두께 6 mm로 설치되어 있다. 라이너플레이트는 방사선 제염, 내화기능, 설계기준사고(Design Basis Accident) 시 방사선의 누설 방지 등의 목적으로 방호도장이 시공되어 있다. 가장 중요한 방사선 누설 방지를 위해서는 라이너플레이트의 두께 감육이 일어나지 않아야 한다. 탄소강은 다양한 부식의 원인이 존재하나 원전의 격납건물 내부는 온도 및 습도의 영향이 크며, 18개월마다 수행하는 계획예방정비 시 물리적 손상으로 인한 결함의 발생 등이 있다. 경년열화로 인한 결함의 발생이든, 정비로 인한 물리적손상이든 라이너플레이트의 부식으로 인한 두께 감소를 방지하기 위해서는 보수도장을 해야 한다.

원전건설 당시 도장시방서의 보수 도장재는 PPG Dimetcote 6N, PPG Amercoat 90N을 사용하였으나 일부 원전의 경우 30년 수명이 지나면서 보수 도장재의 생산이 중단되었고, 그로 인해 보수도장을 할 수 없는 상황이다. 과거 미국에서는 10 CFR 50, App. B에 따라 안정성 관련 도장재를 생산하는 업체가 Carboline, Ameron, Valspar, Keeler & Long 등 4개사였으나, 현재 미국에서 안전성 관련 도장재의 생산 및 관리와 관련하여 10 CFR 50, App. B의 요건에 따라 안전성 관련 도장재의 생산이 가능한 업체는 Carboline, PPG 등 2개 사 뿐임으로 국내에서 생산된 도장재를 사용하여 보수할 수밖에 없는 상황이다. 보수 도장재는 결함이 있는 기존 구 도장재 위에 신규 도장재를 적용하여 접착력, 친화력을 생성하여, 결함발생과 손상을 방지하고, 설계기준사고 시에도 고온, 고압, 화학살수, 방사선, 증기 등의 환경에 견딜 수 있는 보수 도장재를 개발해야한다. 보수 도장재를 개발하기 위해 ASTM, U.S. Regulatory Guide, 10 CFR 50.49, ANSI 등 관련 규정 등을 참조하여 시편을 제작하고, 방호도장시스템(에폭시 등) 중 하나인 도장재로 도장하며, 열노화, 방사선조사, 부착력시험, DBA 시험을 통해 보수 도장재를 개발하고자 하였다.

2. 연구 내용

2.1 목적

원전의 방호도장재는 설계기준사고(DBA)시 조건이 각 발전소마다 상이하여, 온도, 압력, 습도, 화학살수 등을 만족시키는 방호도장재가 건설당시 개발되어 시공되었고 보수 도장재로 사용되었다. 하지만 발전소 수명이 대부분 40년이고 최근에 건설된 발전소를 제외하고 10-30년 정도 지난 발전소들이 대부분이다.

우리나라 초기에 건설된 원전은 해외에서 생산된 도장재를 사용하여 라이너플레이트, 콘크리트, 기기류 들이 설치되거나 보수되었다.

표준원전을 기준으로 최근에 건설된 발전소들은 국내에서 생산된 방호도장재를 사용하고 있다. 하지만 원전의 수명이 오래되어 해외에서 생산된 도장재나 국내에서 생산된 도장재의 생산 중단이 이어지면서 도장결함에 대한 보수가 원활하지 않다. 도장의 결함은 탄소강인 라이너플레이트의 부식의 진행을 촉진하고, 두께를 감소시켜, 결국에는 관통이 되는 결과를 초래할 수 있다.

이에 대해 국내 가동중인 원자력발전소 격납건물 내부 라이너플레이트에 적용되는 안전성 관련 방호도장의 결함 등으로 보수도장의 필요성이 제기되었고, 보수 도장재를 개발하기 위한 시편제작 및 각종 시험을 통해 제작사 및 보수 도장재를 개발하기 위함이다.

2.2 실험방법

2.2.1 시험시편 제작

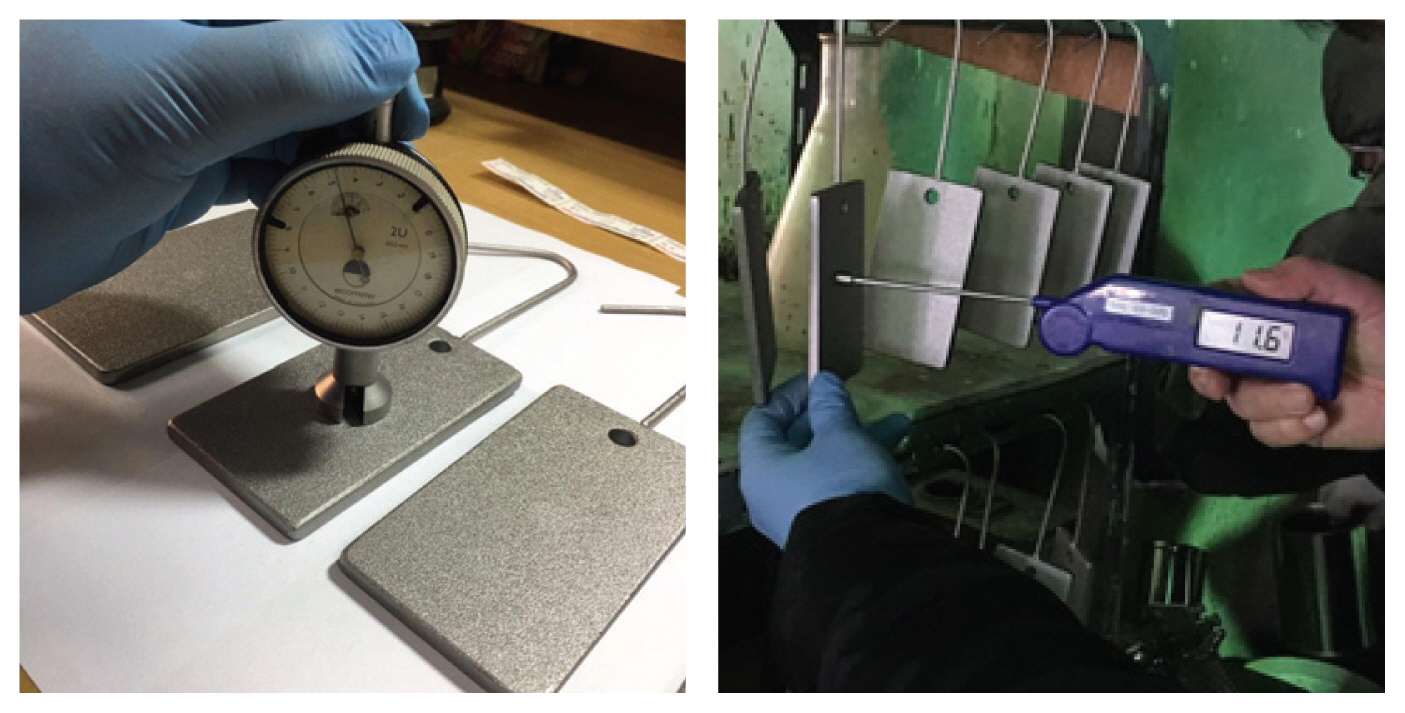

시험시편은 ASTM D 5139 (1996)에 따라 시편을 제작하였다. 도장시스템은 원전도장시방서를 적용한 Coating System 1을 준용하여 도장을 수행한다. Fig. 1(a)는 표면 조도측정, (b)는 철재 표면온도 측정을 나타내고 있다. Fig. 2(a)는 구도막을 보수한 철 표면이고, (b)는 보수한 철표면 위에 신규 도장을 보여주고 있다.

2.2.1.1 열화, 방사선조사, DBA 시험용 시편

- 2 inch(폭) × 4 inch(길이) × 1/8 inch(두께)

- 모서리 및 가장자리는 둥글게 가공

- 측면 중앙에 ∅6.35 mm 시편 고리용 구멍 가공

- 재질: ASTM A36. Carbon Structural Steel

- 수량: 24 EA

2.2.1.2 Adhesion Test 시편

- 3 inch(폭) × 5 inch(길이) × 1/4 inch(두께)

- 모서리 및 가장자리는 둥글게 가공

- 재질: ASTM A36. Carbon Structural Steel

- 수량: 24 EA

2.2.1.3 표면처리 및 도장

- 시편 표면처리는 준나금속상태(Near White Blast cleaning)인 SSPC-SP10으로 처리

- 보수도장 부위는 전동공구 사용(Power tool cleaning)인 SSPC-SP3으로 처리

① 건설시 적용 도장

- Primer: PPG Dimetcote 6N (2.5 ~ 5 mils)

- Finish: PPG Amercoat 90N (2.5 ~ 4.5 mils)

② 보수용 도료 1

- Primer: Caboline CL 893 (3 ~ 5 mils)

- Finish: Caboline CL 893 (3 ~ 5 mils)

③ 보수용 도료 2

- Primer: KCC EP 1290 (3 ~ 5 mils)

- Finish: KCC ET 5290 (3 ~ 5 mils)

- 도장방식: 스프레이, 붓, 롤러

2.2.2 시험항목

2.2.2.1 열화시험(Aging Test)

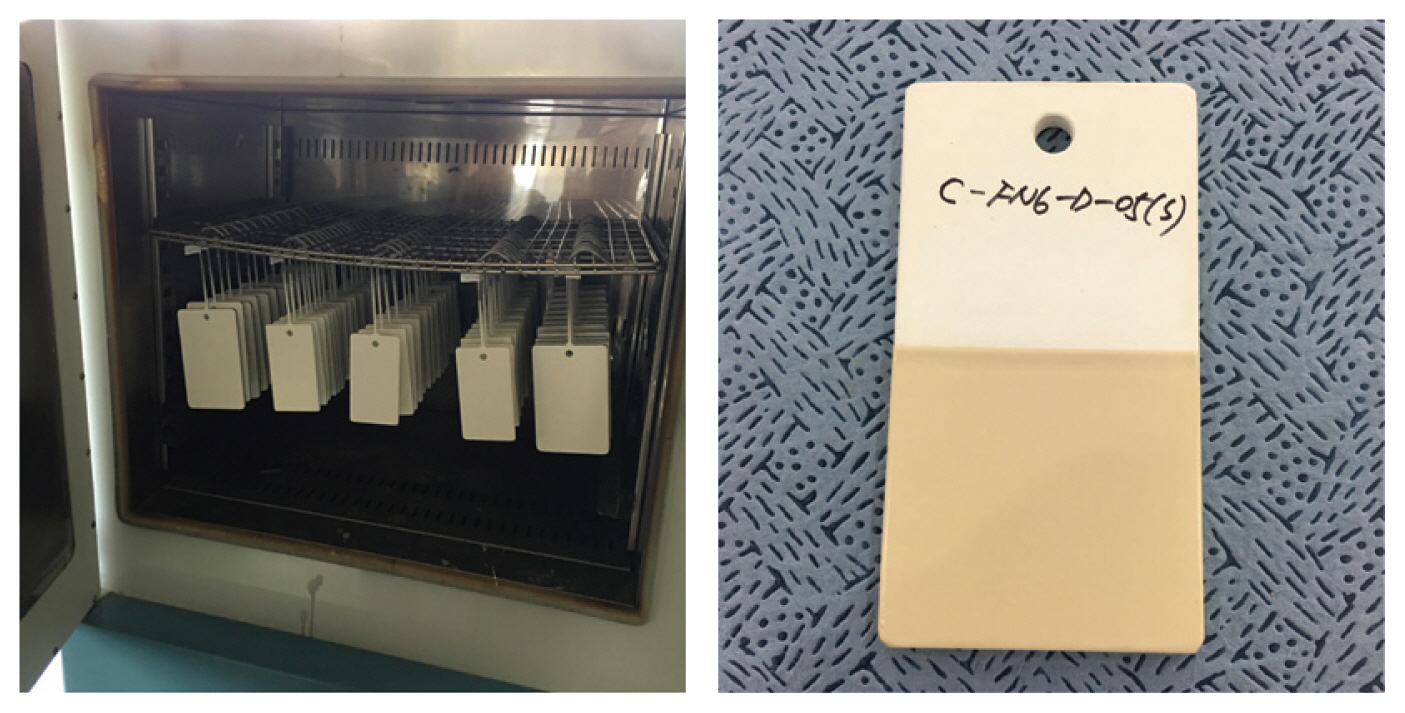

ASTM 코드에는 열화 후 검사나 합격기준에 대한 내용은 명시되어 있지 않다. 열화시험 종료 후 육안검사를 통해 ASTM D 5144 (2000)에서 심각한 결함으로 보고 있는 층간박리, 벗겨짐, 박리와 ASTM D 5163 (1996)에서 부풀음, 균열, 박리, 벗겨짐에 대한 결함기준을 적용하였다. Fig. 3은 (a)는 전기로, (b)는 가열로에 들어가는 방호도장 철재시편이다.

2.2.2.2 방사선조사시험(Radiation Test)

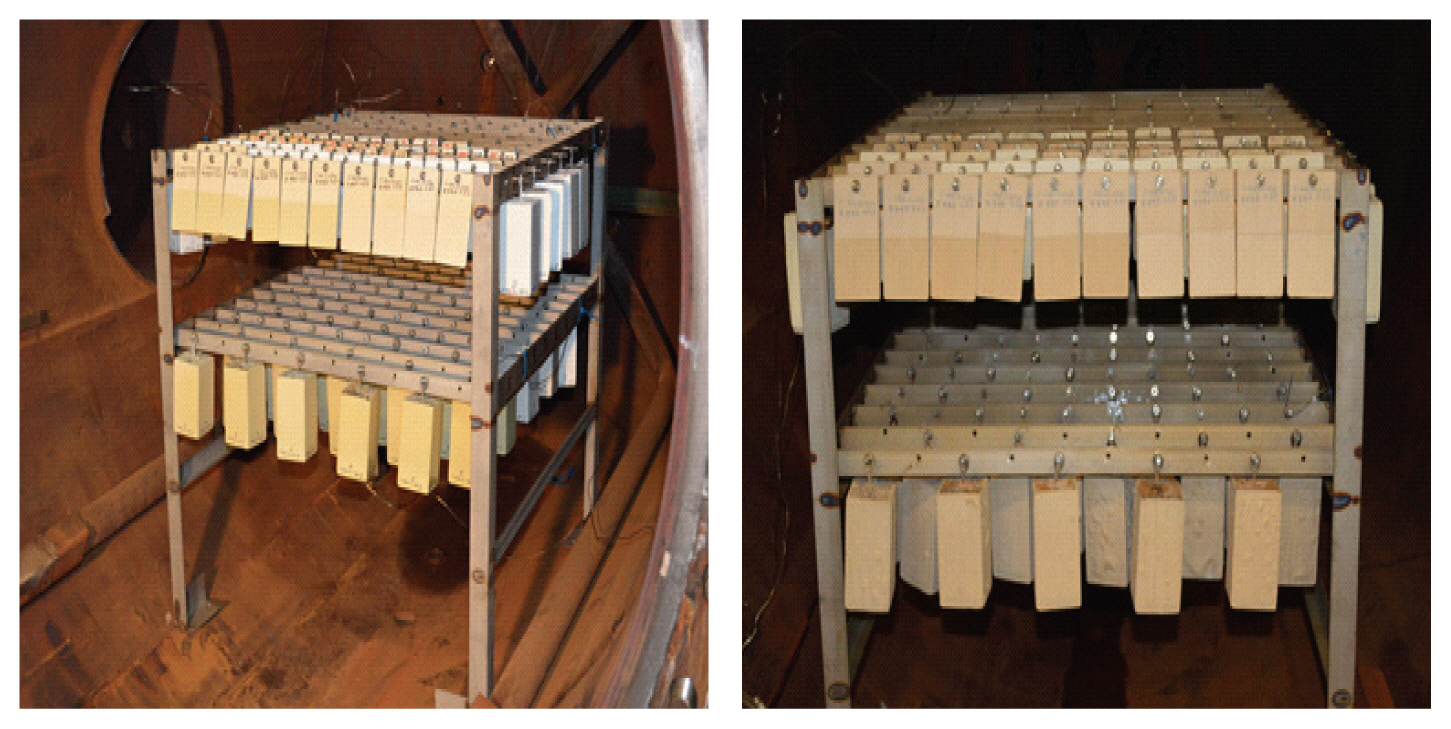

내방사선 도료의 선정시험 중 방사선에 노출되는 지역에 적용되는 도료의 설계 수명기간 동안의 방사선 조사량에 대한 내구성을 확인하기 위한 시험으로서 Coating Service Level Ⅰ과 Ⅱ의 지역에 공통적으로 적용되는 시험이다. 본 연구를 위하여 시편에 조사한 총 방사선량은 2.2×108 rads로 하였고 시험편이 받는 감마선의 방사선량율은 1.94 × 106 rad/hr로 조사하였으며 시편에서의 방사선조사량의 편차는 10% 이내로 조정 하였다. 방사선조사시험을 수행하고 난 후의 내방사성 도장 적용가능 여부 기준은 균열(Cracking), 박리(Flaking), 층간박리(Delamination), 벗겨짐(Peeling), 부풀음(Blistering), 체킹(Checking), 등의 도장 결함이 시편에 나타나지 않는 것이므로 이러한 결함의 존재 여부를 평가한다. Fig. 4는 Co-60의 선원을 사용하는 시편을 보여주고 있다.

2.2.2.3 설계기준사고시험(DBA Test)

내방사선 도료의 선정시험 중 설계기준사고시 도장의 건전성 유지 여부를 확인하기 위하여 시험을 통하여 도장체계의 물성을 확인하는 시험이다. 일반적으로 설계기준사고시험에 사용되는 변수인 시간별 압력, 온도 조건과 대략 시험 시작 후 10초 정도 후에 고온고압의 환경조건을 원자력 발전소 격납건물의 사고조건과 동일하게 모사한다.

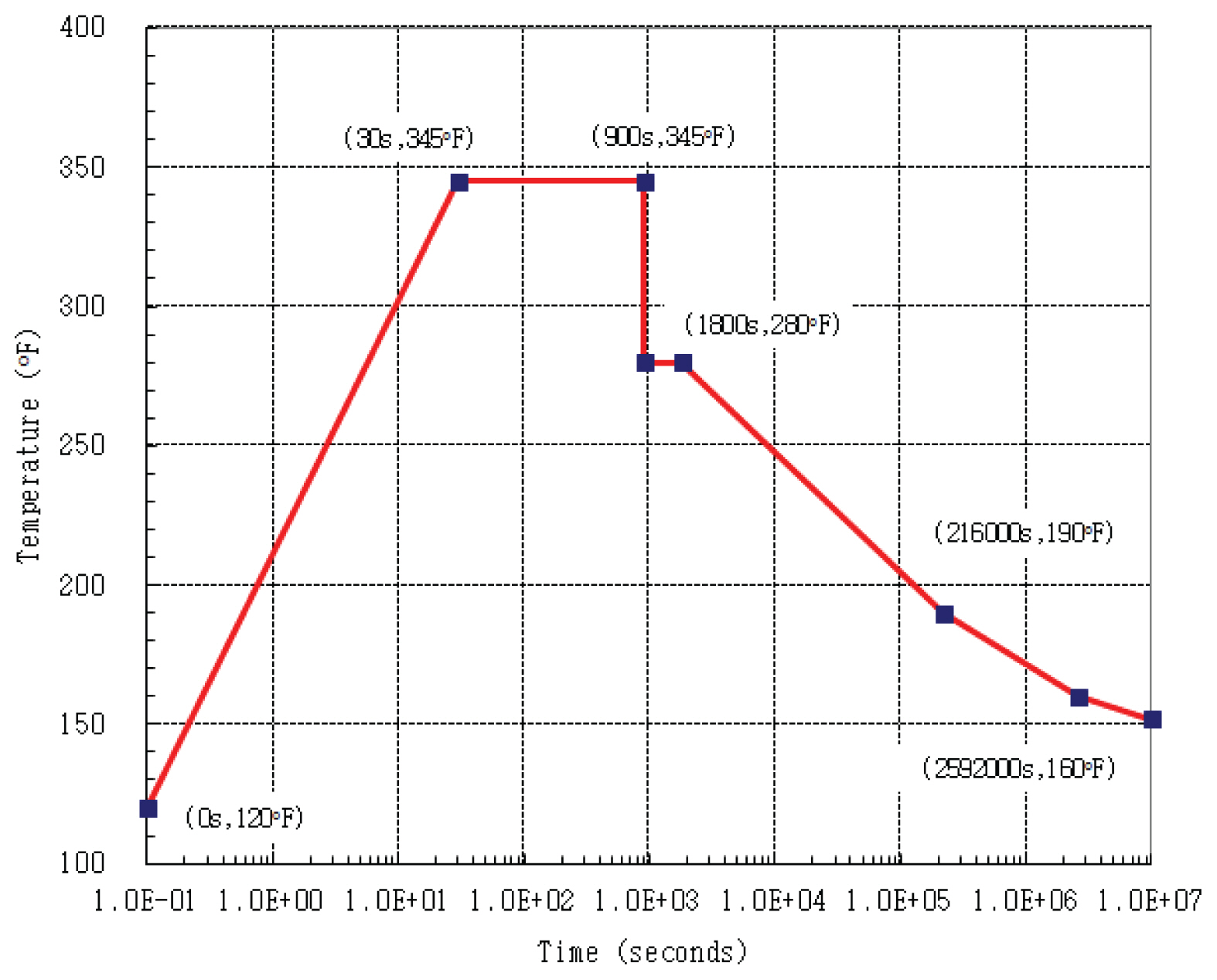

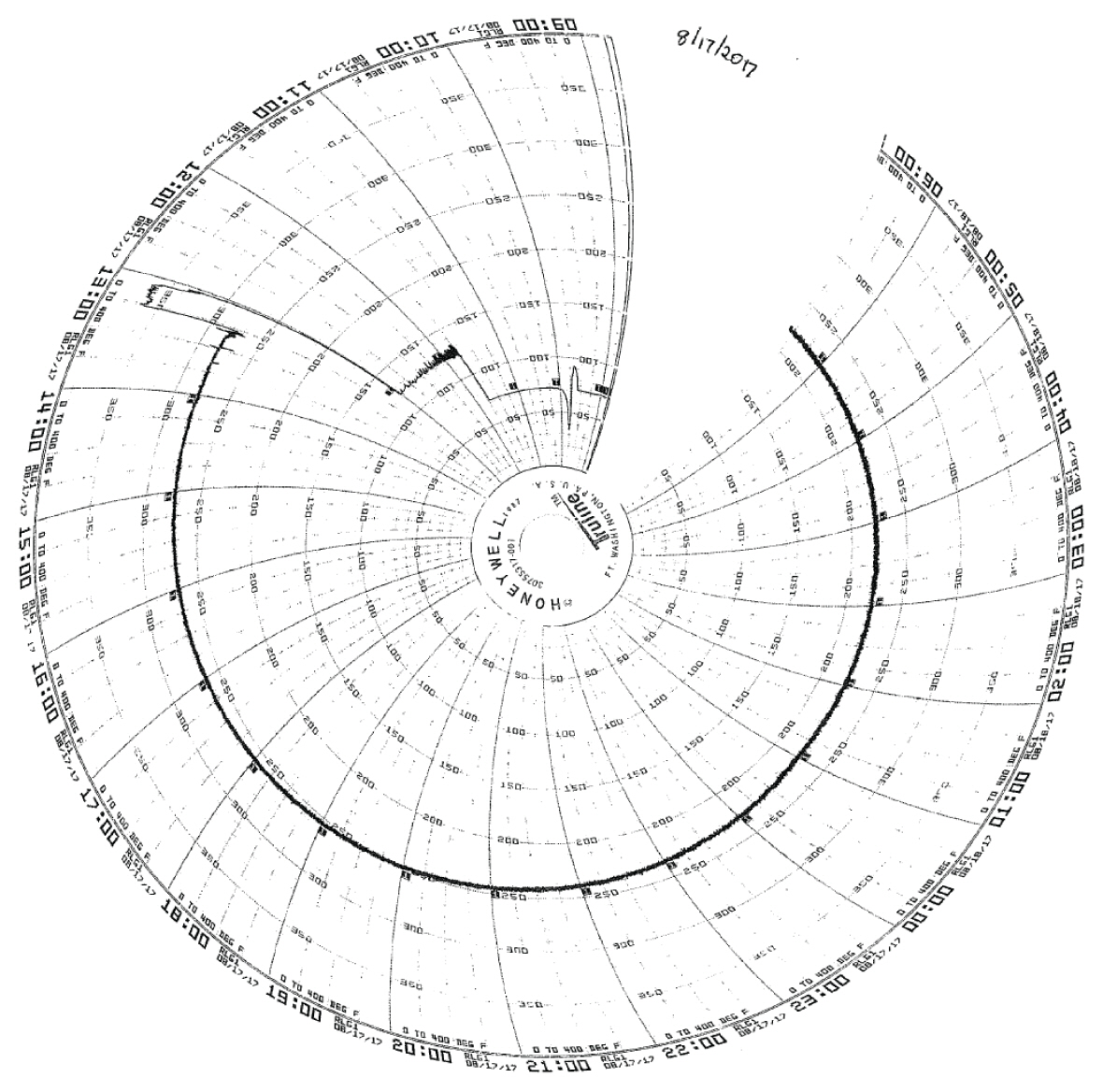

본 연구에 적용 한 설계기준사고 조건은 10 CFR 50.49 (2007)의 내환경검증 요건과 Fig. 5의 Environmental Parameter Report의 “설계기준사고(DBA) 프로파일”을 적용하였고 ASTM D 3911 (1995)에 준하여 시험을 수행하였다. 설계기준사고시험시 살수조건 및 실제 살수 결과는 Table 1과 같다. 시험 수행 후 도장의 건전성 유지여부를 결정하는 기준은 벗겨짐, 층간박리, 균열, 부풀음 등의 결함이 시편에 나타나지 않는 것이다.

2.2.2.4 부착력시험(Adhesion Test)

도장의 부착력 시험은 ASTM D 4541 (1995)에 따라 시행하며 도장설계를 위한 표준 부착력은 200 kPa 이상으로 관리한다. 시편은 폭 2 inch, 길이 4 inch, 두께 1/8 inch 이상의 크기로 하고, 최소 2개의 시편을 제작하여 시험 후 판정한다. 부착력의 측정은 시험의 정밀성을 고려하여 ASTM D 4537 (1996)에 따라 인증된 도장 검사자가 수행한다.

2.3 시험 결과

2.3.1 열화시험(Aging Test)

열화시험은 ANSI N101.2 (1972)의 Section 5.3.2에 따라 실시하였다. 시험은 150 ℉에서 2주 동안 전기로에서 열화를 수행 하였고, 전기로는 2주 동안 열리지 않도록 봉인 하였으며, 온도의 유지를 점검하기 위해 시험기간 동안 전기로 및 온도계를 기록하였다. 시험결과는 Fig. 6과 같으며 도장면에 발생하는 결함 형태인 벗겨짐, 층간박리, 균열, 부풀음 등의 상태를 평가하였고 결함은 발견되지 않았다.

2.3.2 방사선조사시험(Radiation Test)

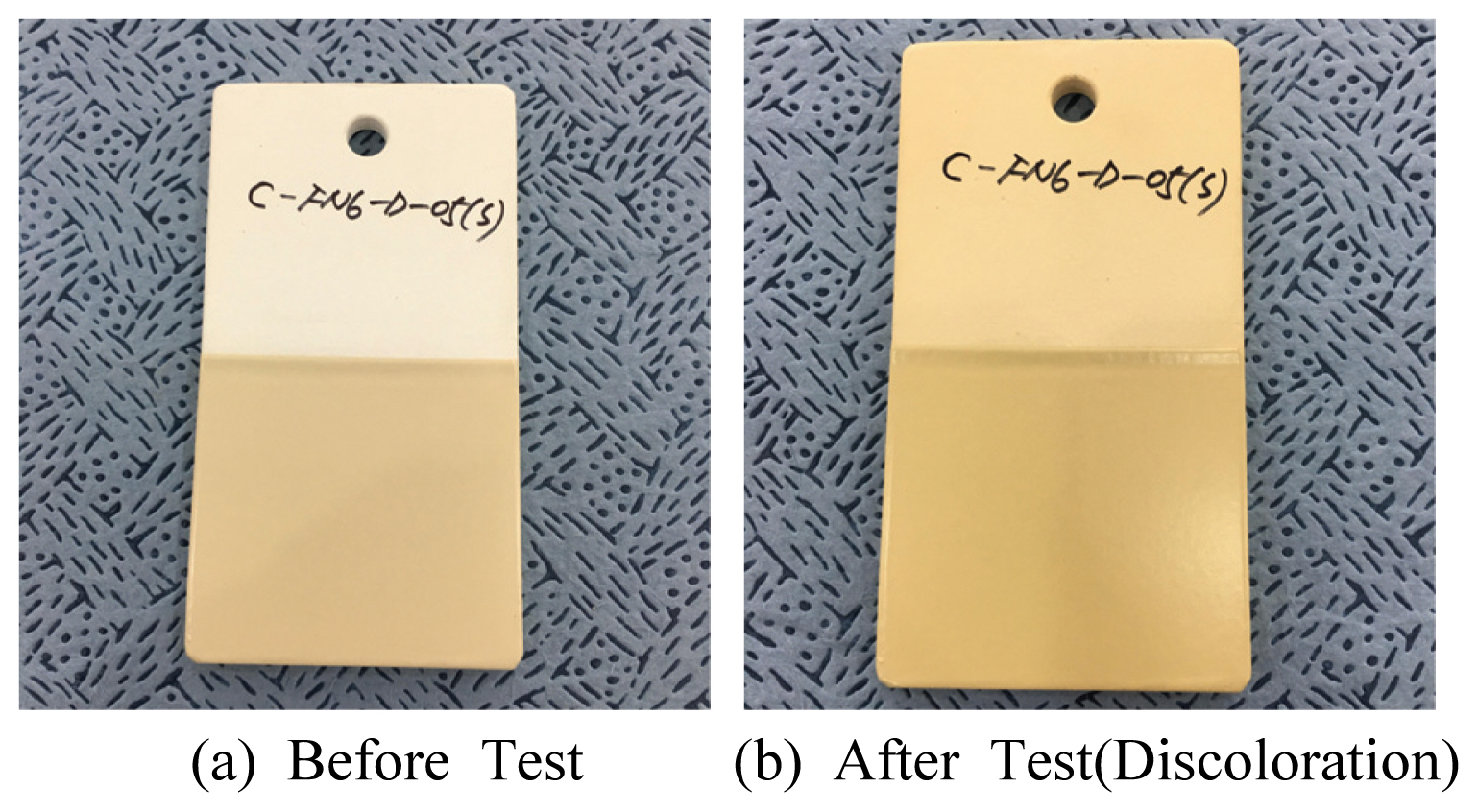

방사선조사시험은 ASTM D 4082 (1995)를 따라 실시하였다. 총 조사선량은 2.2×108 rad 이였으며, 방사선 조사시험 시간은 113.5시간이 소요되었다. 시험된 시편의 도장면에서 발생되는 결함 형태인 체킹, 균열, 박리, 층간박리, 벗겨짐, 부풀음 등의 결함 평가를 수행하였으나 결함은 발견되지 않았다. 다만 대부분의 시편에서는 변색(Discoloration)을 나타내고 있다. Fig. 7은 방사선조사시험 전후의 시편비교 사진이다.

2.3.2.1 Environment

- Temperature start (0 hr): 16.4 ℃

Temperature stop (121.25 hr): 16.9 ℃

- Pressure: ~ 1 atm

- Medium: air

2.3.2.2 Term

- 5 days (lose time: 2 hr 24 min)

2.3.2.3 Condition

- 감마선원: Co-60, 253,790Ci, 1.17&1.33 MeV

- 총 조사선량: 2.2×108 rad

- 조사선량율: 1.94×106 rad/hr

- 조사시간: 113.5 hr

2.3.3 설계기준사고시험(DBA Test)

설계기준사고 시험은 ASTM D 3911 (1995)에 따라 시험을 실시하였다.

시험은 Table 2와 같은 조건에서 실시되어야하며, 살수조건은 살수시작 35~38분 후에 재순환 모드가 시작되고, Spray density 0.55 gpm/ft2 이상, Boron 2,500 ppm, pH 6~9.89를 유지하였다. Table 3 시험 결과 및 Fig. 8의 격납건물 설계기준사고시험 중 Analog Temp. Profile에 나타난 바와 같이 결과치는 기준을 상회하였다. Table 3은 시간경과에 따른 온도변화를 나타내고 있고, Fig. 9와 같이 시험된 시편의 도장재의 특성상 최초 고온고압 유지 후 급랭 단계에서의 도장면에 발생하는 결함 형태인 벗겨짐, 층간박리, 균열, 부풀음 등의 상태를 평가하였고 결함은 발견되지 않았다.

2.3.4 부착력시험(Adhesion Test)

부착력 시험은 ASTM D 4541 (1995)에 따라 시험하였다. Fig. 10(대표샘플)과 같이 Pull-Off 부착력 시험으로 표준부착력(200 kPa) 이상의 결과치를 보여 만족함을 나타내었다.

3. 결 론

본 연구에서, 원전 격납건물 내부 라이너플레이트의 두께감소 및 부식방지 등을 위한 보수 도장재를 개발하기 위해 시편제작(현장에서 철재 시편을 절단하여 시편으로 가공), 신규도장재로 도장, 열화시험, 방사선조사시험, 설계기준사고시험, 부착력시험을 수행하였다. 구 도장재인 PPG Dimetcote 6N(하도), PPG Amercoat 90N(상도) 위에 신규 도장재인 Caboline CL 893(하도), Caboline CL 890(상도), KCC EP 1290(하도), KCC ET 5290(상도)를 보수도장하여 열화시험, 방사선조사시험, 설계기준사고 시험, 부착력시험을 통해 새로운 보수 도장재를 개발하였다. 보수도장의 성능평가 시험을 실제 시편으로 구현하여 검증함으로써 원전의 시설유지 및 보수 부분의 도장체계 신뢰성을 부여하였다. 개발된 보수 도장재는 원전의 운전환경이 동일한 온도 및 습도, 방사선 조건이라면 보수 도장재로서 시공이 가능하다. 다만 다음과 같은 권고사항들을 반영한다면 더욱 좋은 품질의 방호도장이 될 것이다.

(1) 새로운 보수 도장재가 개발되었더라도 시편 제작 당시의 실험실 환경조건과 실제 원전 현장에서 보수도장을 위한 환경조건은 차이가 있을 수 있으므로 시공시 청정한 환경조건 관리가 필요하다.

(2) 최근 외국의 규제변화는 유기 용제량(Volatile Organic Content) 규제를 들 수 있는데, 현재 원전에서 사용되고 있는 도장재의 많은 부분도 유기용제를 사용하는 에폭시와 폴리우레탄계를 적용한다. 현재까지 국내에서는 유기용제에 대한 규제사항이 별도로 없으나 선진국의 경우 환경규제가 점점 엄격해 지고 있는 추세로 실제 사업 수행시 선정된 도장재가 미국 일부 주에서는 유기용제의 규제로 인하여 사용이 불가능한 사례가 발생하였다. 국내도 환경규제가 점점 강화되는 추세이므로 장기적으로는 국내에서도 이러한 규제가 시행될 것으로 판단되므로 이에 대한 대비가 필요하다.