1. 서 론

최근 기상이변으로 세계 곳곳에서 홍수, 가뭄 등의 재앙이 빈번히 발생하고 있다. 전문가들은 이런 현상이 지구 온난화와 열대지역의 바닷물 온도가 높아지는 엘리뇨 현상과 관련이 있다고 한다. 우리나라도 예외는 아니어서 90년대 이후 집중호우 및 태풍으로 인한 홍수로 재산 및 인명 피해가 증가하고 있어 댐⋅저수지⋅제방의 설계, 시공 및 유지관리의 중요성이 부각되고 있다. 일반적으로 제체의 붕괴 원인을 살펴보면 홍수 시 급격한 수위상승 및 급하강에 의한 비탈면의 활동, 기초지반의 토질조건, 월류 및 수위변화에 따른 제체 내 누수 등의 여러 가지 원인에 있다.

이러한 원인 중 가장 빈번히 발생하는 제체붕괴 원인은 내부침식에 의한 제체파괴를 들 수 있다. 내부침식(파이핑, 토사유실 등)은 제방, 저수지 등 수리 구조물의 주요 파괴원인으로서 가장 빈번히 발생하는 침투파괴의 원인이다. 통계에 의하면 세계적으로 댐체 붕괴의 원인 50% 이상은 내부침식 현상에 의한 것으로 나타났다.

Teton 댐, Fontennelle 댐 등은 기초부 및 접합부(abutment) 침투파괴로 인하여 붕괴되었다(

Foster et al., 2000). 또한 설계방법, 시공조건, 축조재료 등의 원인으로 사용 연한의 연장에 따라 상태는 더욱 더 심각해지고 있는 실정이다. 침투파괴는 댐체에 영향을 미칠 뿐만 아니라 기초, 비탈면 등의 파괴를 야기하기도 한다.

축조재료 내부침식의 정도가 발전함에 따라, 댐체 응력변화는 댐체에 불균형적인 변형을 야기하게 된다. 또한 댐체 내부 공극의 분포에 영향을 미쳐 침투장의 변화를 발생시킨다. 동시에 침투장의 변화는 간극수압 분포에 영향을 주게 되며 댐체 내부 유효응력도 변하게 된다.

내부침식의 역학적 메커니즘은 물과 축조재료의 상호작용의 결과이다. 침투가 흙 입자의 역학적 평형을 파괴할 때, 흙 내부에 흙입자를 동반한 흐름이 발생하며, 점차 확대되어 전체의 안정성에 영향을 미치게 된다. 흙 입자의 유실 특성에 근거하여 국내⋅외 많은 연구자들은 모형실험 등을 통하여 침투파괴의 주 형태를 파이핑, 토사유실, Scour, Erosion 4종류로 분류하였다(

Yi, 1999). 통계에 따르면 파이핑, 토사유실에 의한 댐체 파괴가 전체의 약 50%정도로 가장 많은 것으로 나타났다(

Yang and Cheng, 1996).

축조재료의 내부 침식은 제체 내부에 존재하는 침투, 응력 및 변형 등 여러 요인의 복합적인 작용으로 인하여 발생함으로 예측 및 발견, 분석에 많은 어려움이 따른다. 제체 내부 침식은 재료특성, 축조재료 입도, 조밀도, 침투방향, 흐름상태, 응력상태 등의 영향을 받는다. 축조재료의 내부 침식에 관한 많은 연구가 이루어졌으며 내부침식 메카니즘 예측에 많은 성과를 이루었다. 그러나 상기의 복잡한 원인으로 인하여 서로 다른 견해를 보이는 경우가 많으며, 연구결과의 차이성도 비교적 큰 실정이다.

내부 침식은 댐체 하류 분출, 침식 경로의 형성, 댐체 상류 관통 등 3개 단계로 나눌 수 있다. 토사유실의 주요 경로는 주로 기초부로부터 표토 층으로의 유출이다. 그러므로 제체 기초부 침투파괴의 주요원인은 수직상향 침투력에 기인하는 것으로 볼 수 있다. 제체 기초 침투파괴의 실험적 연구는 주로 구속압이 0인 경우가 많으며 침투류의 방향도 수직하향인 경우가 많은 실정이다. 침투류의 방향이 상향일 경우 간극수압의 영향으로 흙 입자간의 유효응력이 감소하나, 반대인 경우 간극수압의 영향으로 침투 압밀현상이 발생하여 흙 입자간 유효응력의 증가를 유발할 수 있다.

내부 침식의 발생 및 발전과정은 매우 복잡한 과정이라 할 수 있다. 내부 침식은 임의성, 은폐성, 잠복성 등 특성을 가지고 있으며, 내부 침투경로가 형성된 후 대량의 토사가 침투경로를 통하여 용출⋅유실되어 기초지반 또는 제체 내부의 토립자 및 응력의 재분배를 야기하여 제체를 파괴에 이르게 만든다.

축조재료 내부 침식의 정도가 발전함에 따라 제체 응력변화를 야기하며, 이는 댐체에 불균형적인 변형을 초래하게 된다. 또한 댐체 내부 공극의 분포에 영향을 미쳐 침투장의 변화를 야기하며, 동시에 침투장의 변화는 간극수압 분포에 영향을 주게 되어 댐체 내부 유효응력도 변하게 된다. 따라서, 본 연구에서 실내 모형요소실험을 통하여 축조재료가 구속압 상태하에서 수직상향 침투류에 의한 파괴 메카니즘을 분석하여 축조재료 내부 침식의 파괴특성 연구에 기초적 자료를 제공하고자 한다.

2. 모형실험을 통한 내부침식 특성 분석

토사의 경우 내부 침식이 발생한 후 제체 내부의 세립분은 침투수 중에 “수중 토”로 존재하게 되며, 침투수의 작용 하에 세립분은 지속적으로 지표면으로 유실된다. 또한 유실 속도와 유실양은 직접적으로 제체의 안정성에 영향을 미치게 된다. 따라서, 내부 침식 발생 및 진행에 따른 수리특성 등의 변화에 대한 연구는 침투파괴에 의한 리스크(risks)원인을 분석하고, 파괴모드 메카니즘에 대한결과를 제시하는데 있어 중요한 부분이다. 최근 내부침식 메커니즘 분석 연구는 주로 모형실험과 수치해석적 방법을 적용하고 있다.

국내⋅외 침식에 대한 연구는 침투파괴 메카니즘을 규명하고 파괴모델을 제시하는 것이 목적이다. 많은 연구자 및 기술자들은 침식의 발생, 진행 및 유실 등에 대한 상관성, 메카니즘 분석 연구를 실시하였으나, 침식 관련 영향 인자들에 대한 기초적인 분석은 아직 미흡한 실정이다.

본 연구에서는 축조재료 내부침식 메카니즘을 규명하기 위하여, 내부침식 특수 시험장비를 제작하여 내부침식의 주요 영향인자인 응력상태, 동수경사, 입도, 조밀도 등이 침식 발생-발전 과정에 미치는 영향을 분석하고자 하였다.

2.1 시험 시료

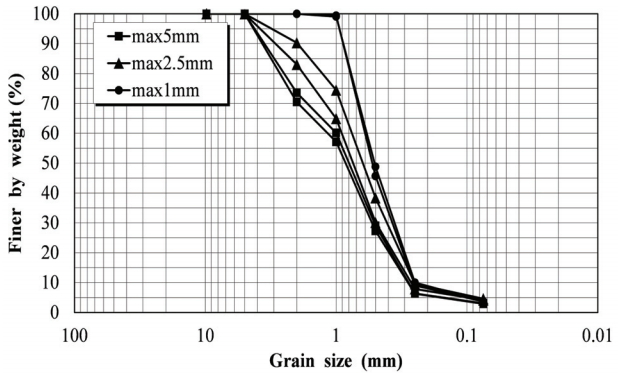

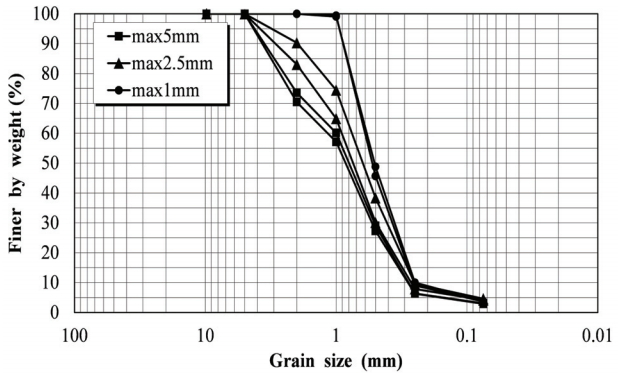

본 연구에 사용된 시료는 5 mm체 통과 토사를 실험에 사용하였다. 토사는 110℃에서 24시간 건조하여 실험에 적용하였다. 일반적으로 실험 입도는 원 입도, 전두입도, 상사입도로 조정하여 적용하며 본 연구에서는 원 입도가 10 mm를 초과하여 실험입도는 최대입경 5 mm, 2.5 mm, 1 mm 3가지 종류의 전두입도를 적용하여 시험에 사용하였다. 실험에 적용된 시료에 대하여 비중(KS F 2308), 입도분석(KS F 2302, 2324), 다짐시험(KS F 2312), 투수시험(KS F 2322) 등을 실시하였다.

입도 분석결과 최대입경 5 mm의 경우

Cu는3.7-3.93,

Cc는 0.88-0.96으로 나타났으며, 최대입경 2.5 mm의 경우

Cu는 2.92-3.46,

Cc는 0.92-1.07로 나타났고, 최대입경 1.0 mm의 경우

Cu는 2.31-2.76,

Cc는 0.75-0.93으로 나타났다. 또한, 입도분석 실혐결과 모든 시료는 통일 분류법상 SP로 분류되었다(

Fig. 1). 비중은 최대 입력 5 mm의 경우 2.67, 최대입력 2.5 mm의 경우 2.65, 최대 입경 1.0 mm의 경우 2.62로 나타났다.

Table 1은 입도분석 및 비중시험 결과를 나타낸 것이다.

본 연구에서는 실내 실험에 의한 최대 단위중량 및 최적함수비를 산정하고, 그 결과를 침투파괴 시험 시험체 제작에 적용하였다. 다짐 실험 결과 최대 건조단위중량은 최대입경 5 mm의 경우 1.85

g/

cm3로, 최대입경 2.5 mm의 경우 1.72

g/

cm3로, 최대입경 1.0 mm의 경우 1.71

g/

cm3로 나타났으며, 최적함수비는 최대입경 5 mm의 경우 8.15%로, 최대입경 2.5 mm의 경우 8.05%로, 최대입경 1.0 mm의 경우 7.2%로 나타났다.

Table 2는 실내 다짐 시험결과를 나타낸 것이다.

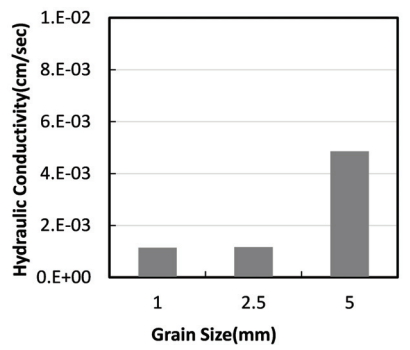

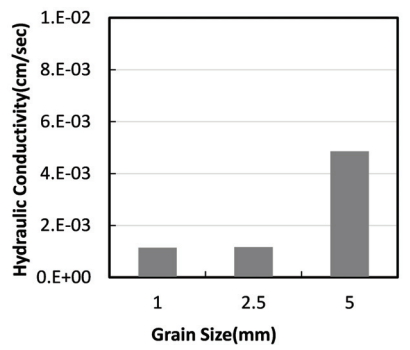

일반적으로 기초지반의 침투에 대한 안전성은 제체 재료의 투수성이 클 경우 기초지반의 침투에 영향을 미쳐 안전성이 떨어지는 것으로 나타난다. 본 연구에서는 재료의 투수특성을 파악하고자 정수위 투수시험을 실시하였으며, 그 결과는

Fig. 2에 나타내었다.

투수계수는 최대입경 5.0 mm의 경우 4.8590E-03 ㎝/sec, 최대입경 2.5 mm의 경우 1.1644E-03 ㎝/sec, 최대입경 1.0 mm의 경우 1.1464E-03 ㎝/sec로 최대입경이 증가함에 따라 투수계수도 증가하는 것으로 나타났다.

2.2 시험 장치 및 시험 방법

2.2.1 시험장치

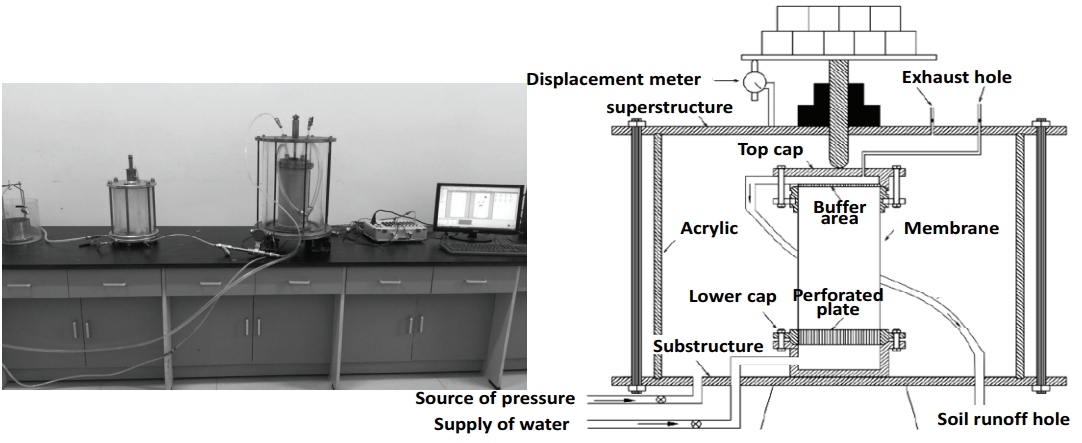

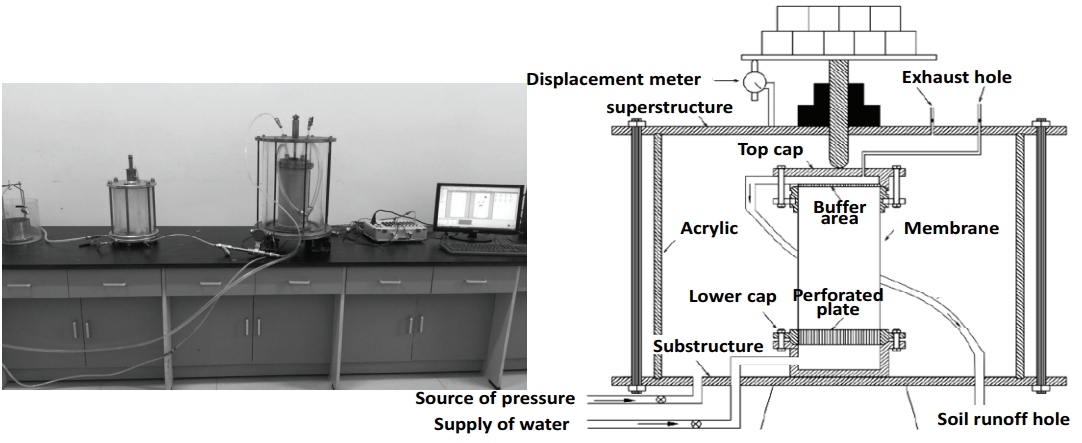

재료의 침식특성 평가를 위하여 특수 제작한 내부 침식시험 시스템을 구축하였다. 본 연구에서는 기존의 시험방법들과 차별화하여 시험체에 구속압을 적용하였으며, 유량 측정, 수두변화에 따른 토사의 유실량을 직접 측정할 수 있도록 설계하였다. 최근 사용되는 침투시험 장비는 주로 일차원 침식시험의 조건을 만족하고, 구성이 간단하여 조작이 편리하나 얻을 수 있는 침식관련 인자는 매우 제한적이다. 또한 구속압이 침식에 미치는 영향을 고려하지 못하여 시험체에 대한 복합적 요인을 고려할 수 없다.

이에 본 연구에서는 시험의 목적, 침투파괴 영향요소에 근거하여 시험장비를 특수 제작하여 시험에 적용하였다.

Fig. 3은 시험 시스템을 나타낸 것이다. 시스템은 압력실, 물 공급부, 유량 및 유사 계측부, 구속압 제어부 등으로 구분된다.

압력실은 침식시험에 있어서 주요 부분이며

Fig. 3과 같이 상⋅하부 구조, 아크릴관 등으로 구성되었다. 압력실은 실험압력을 충분히 견딜 수 있고, 밀폐성을 확보할 수 있도록 제작하였다. 또한, 압력실에 시험체를 거치할 수 있도록 직경 15 cm의 상⋅하부 캡을 설치하여, 시험체 높이를 15~30 cm 범위로 조정 가능하도록 제작 하였다. 참고로 본 연구의 경우 시험체의 크기는 직경 15 cm, 높이 30 cm로 하여 시험을 실시하였다. 압력실 내부는 주로 시험체 고정 및 밀폐 작용을 한다.

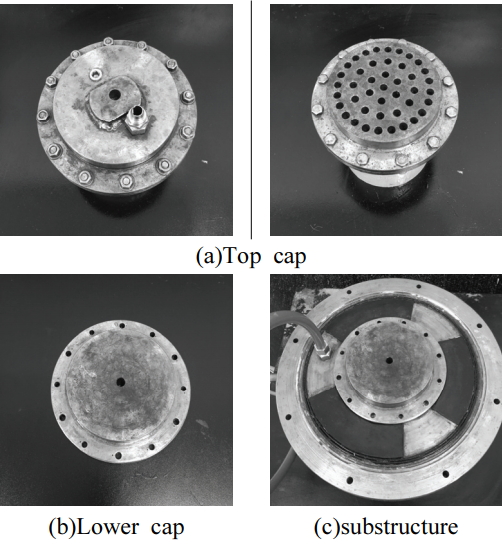

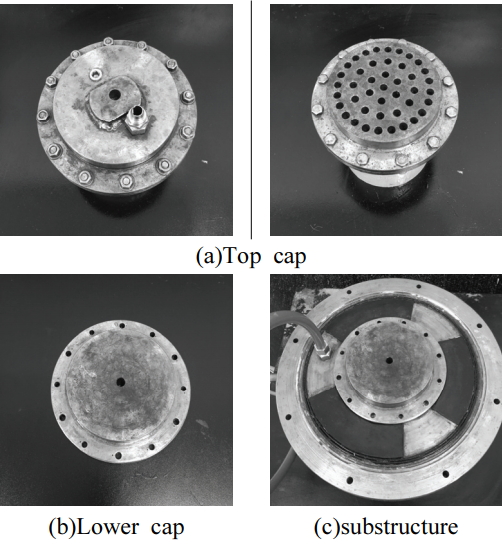

상부 캡의 경우는 일반 삼축시험과 달리 일반적인 다공판을 적용하지 않고 토사 입자 유동이 가능하도록

Fig. 4와 같이 직경 150mm의 상판하부에 직경 10 mm의 다공 유출구를 설치하였다. 다공 유출구 상부에는 내경 150 mm, 높이 11 mm의 공간을 형성하여 유사 buffer공간을 형성하였다. 상판 상부에는 직경 10 mm의 유사의 유출구를 설치하여 내부 침식에 의한 유사가 외부로 유동할 수 있도록 하였다.

하부 캡의 경우 침투수가 충분히 유입되도록 다공 판의 hole 직경을 5 mm가 되도록 하였으며, 하부로부터의 입자 유실을 방지하고자 다공 판 상하부에 철사망을 설치하였다. 다공판 상하부에 설치된 철사망은 침투수 유입 시 완충작용을 하도록 하여 시험체에 안정적인 침투수를 공급하도록 설계하였다. 또한, 유출된 토사가 압력실 외부로 배출되도록 압력실 하부에 직경 10 mm의 유사 배출구를 설치하였으며, 연결 파이프는 압력셀의 압력을 충분히 견딜 수 있도록 제작하였다.

2.2.2 실험 절차 및 방법

본 연구에서는 특수 제작한 실험 장비를 이용하여 침식특성을 분석하였으며 그 절차는 다음과 같다.

1) 실험 장비를 정비한다. 특히 압력실 내부 부품 접속부의 정비를 철저히 하여 침투수, 압력실의 누수를 사전에 미리 방지한다. 2) 건조시료를 준비하고 다짐실험 결과에 의하여 실험재료를 혼합한다. 3) 압력실 내부 하부캡에 맴브레인을 스틸 밴드로 고정하고, 맴브레인 외부에 시험체 성형 몰드를 장착한다. 4) 실험체 제작용 몰드 장착 후 소정의 밀도로 실험재료를 다짐 성형한다. 다짐 시 재료의 다짐도를 확보하기 위하여 시험체를 5등분하여 다짐한다. 다짐 후 시험체 상부에 특수 제작한 상부캡을 장착하며 맴브레인을 스틸밴드로 상부캡에 고정한다. 5) 시험체 외부 몰드를 제거하지 않은 상태로 준비된 시험체를 압력실에 거치하며, 하부캡과 압력실 하부에 고정한다. 성형용 외부 몰드를 제거하기 전 시험체에 소정의 부압(10±5 kPa)을 가하여 토사 시험체가 자립 할 수 있도록 한다. 시험체가 자립한 후에는 외부 몰드를 제거한다. 6) 침투수 유입 및 유출 파이프를 소정의 위치에 고정한 후 압력실 아크릴관 및 상부판을 고정한다. 압력수를 주입하여 소정의 구속압을 가하고, 시험체 내부의 진공압을 제거하여 시험체 성형 및 설치 과정을 완료한다. 7) 시험체 설치 후 실험장비 외부 각 부분 연결 및 센서를 데이터로거와 연결한다. 8) 연결 후 시험체를 포화하고, 포화수에 의한 시험체의 침식 및 체적변형이 발생하지 않도록 충분히 적은 압력으로 하여야 한다. 본 연구에서는 10 kPa의 수압으로 시험체를 포화하였으며, 시험체가 충분히 포화되도록 2시간 정도 포화하였다. 9) 구속압을 소정의 압력으로 고정하고, 수압을 점차적으로 증가시켜 시험체에 침투파괴가 발생하도록 하였다. 침투파괴 발생하기 전까지 침투수의 수두를 단계적으로 증가하였으며, 각 단계별 증가량은 10 kPa, 유지시간은 10분으로 하였다. 10) 시험체가 추정 한계동수경사에 도달 후 또는 소량의 세립분이 유출되기 시작한 후 수두 증가 속도를 전 단계의 1/2(즉, 5 kPa)로 줄여 10분간씩 유지하였으며, 시험체 파괴 시 까지 증가시킨다. 시험체 파괴 시작, 완전파괴 시의 침투수 수두 및 파괴시간을 기록한다. 11) 침투파괴 시작 후 수두 및 구속압을 그대로 유지하여 일정 시간동안 유사량을 측정한 후 시험을 종료하며 다음 시험을 준비한다. 12) 구속압의 영향은 실험 재료의 입도, 단위중량, 침투수 수두변화 조건을 변하지 않은 상태에서, 서로 다른 구속압을 가하여 상기의 과정을 반복하여 실험을 실시하였다.

3. 침투파괴 시험 결과 분석

토사 침식발생 한계조건을 산정하는 것은 침투파괴 방지 및 제어에서 중요한 부분이다. 현재 실내실험, 이론적 추정과 수치해석 등 방법론에 의하여 분석하는 실정이며, 주로 gross head에 의한 방법(

Bligh, 1910;

Lane, 1934), 한계동수수경사, 한계유속방법이 사용되어 지고 있다. 상기 방법 중 한계 동수경사에 의한 방법이 주로 적용되고 있으나, 이론적 방법에 의하여 추정된 한계 동수경사는 여전히 제한성이 있으며 제체내부의 실제응력과 차이가 비교적 크다.

따라서, 본 연구에서는 제작한 특수 장비를 이용하여 침투파괴와 관련된 인자 중 침식 한계조건에 영향을 미치는 응력상태, 입도의 영향을 분석하여 제시하고자 한다.

3.1 침식 한계조건에 미치는 응력상태의 영향

시험체의 밀도 및 함수비는 실내 다짐시험 결과에 의하여 제작하였다.

Table 3은 침식 발생 및 침투 파괴시의 조건을 나타낸 것이다.

본 연구에서는 유사 중량의 변화 및 시험과정에 대한 모니터링을 하여 침투발생 및 파괴 여부를 판단하였다. 침식 발생은 유사량 변화 발생 및 유출수의 탁수 발생을 기준으로 하였으며, 파괴는 유사량의 급격한 증가 발생 시점을 시험체의 파괴로 하여 시험 결과를 분석 하였다. 유출된 토사의 량은 다음 공식을 적용하여 산정하였다.

여기서 ms는 누적 건조모래중량, mb는 누적 수중 토사중량, γs는 토사단위중량, γw는 물의 단위중량을 나타낸다.

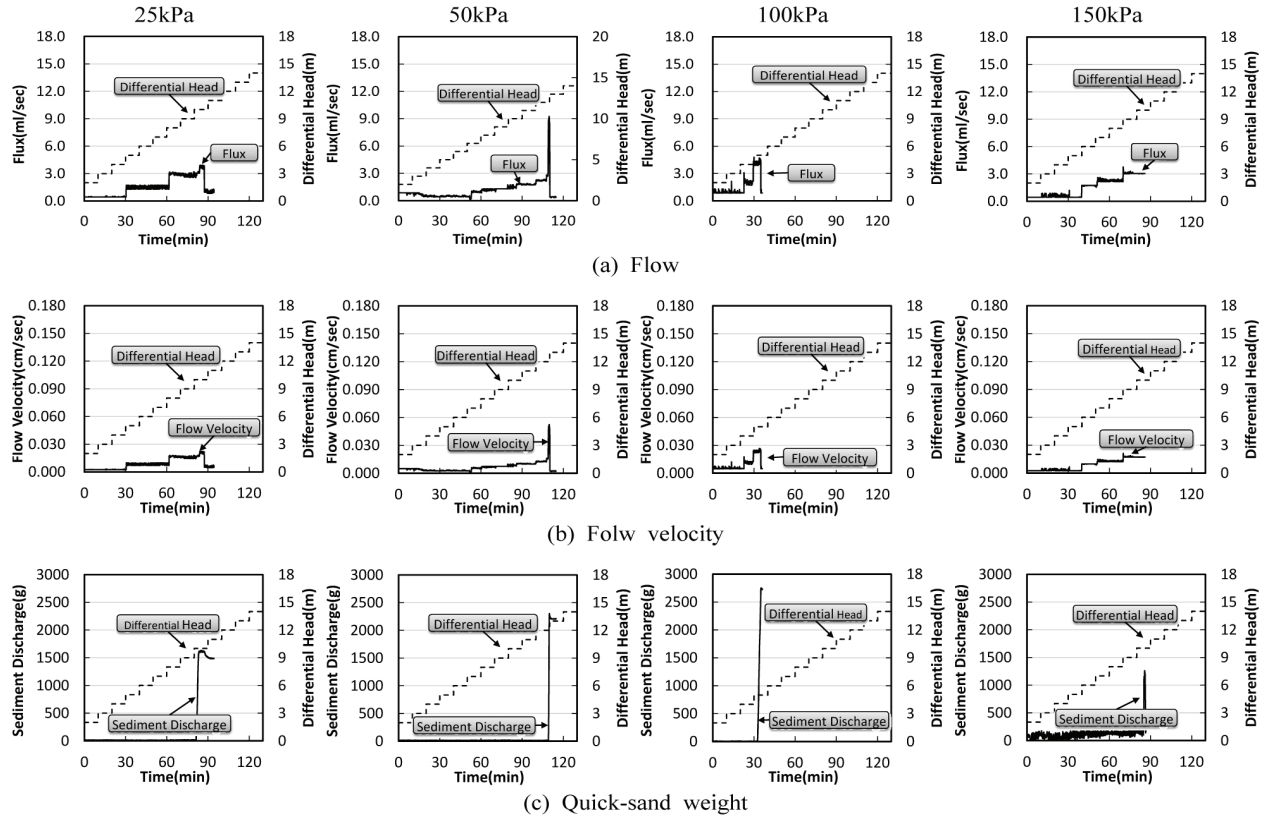

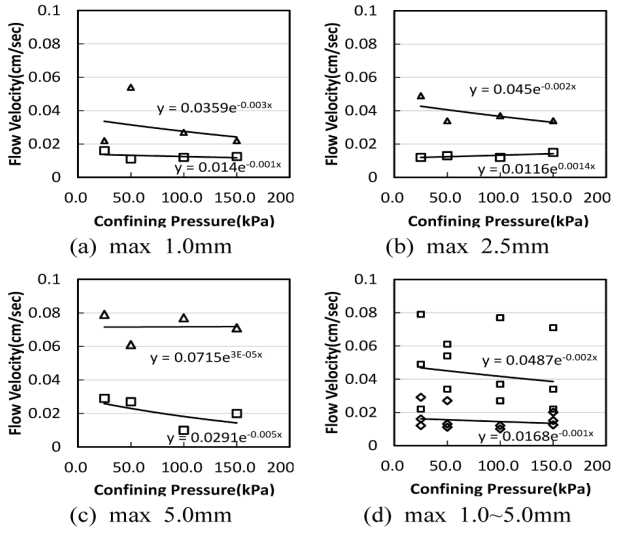

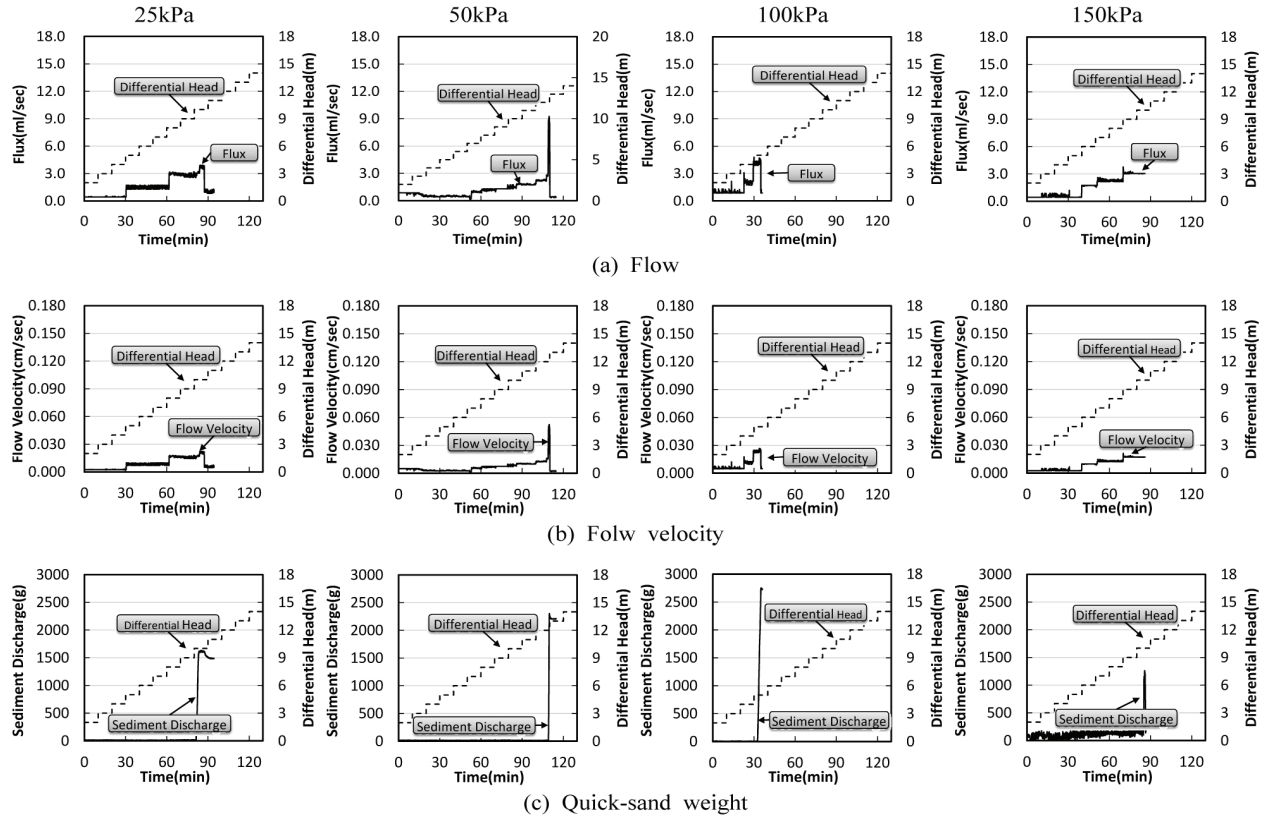

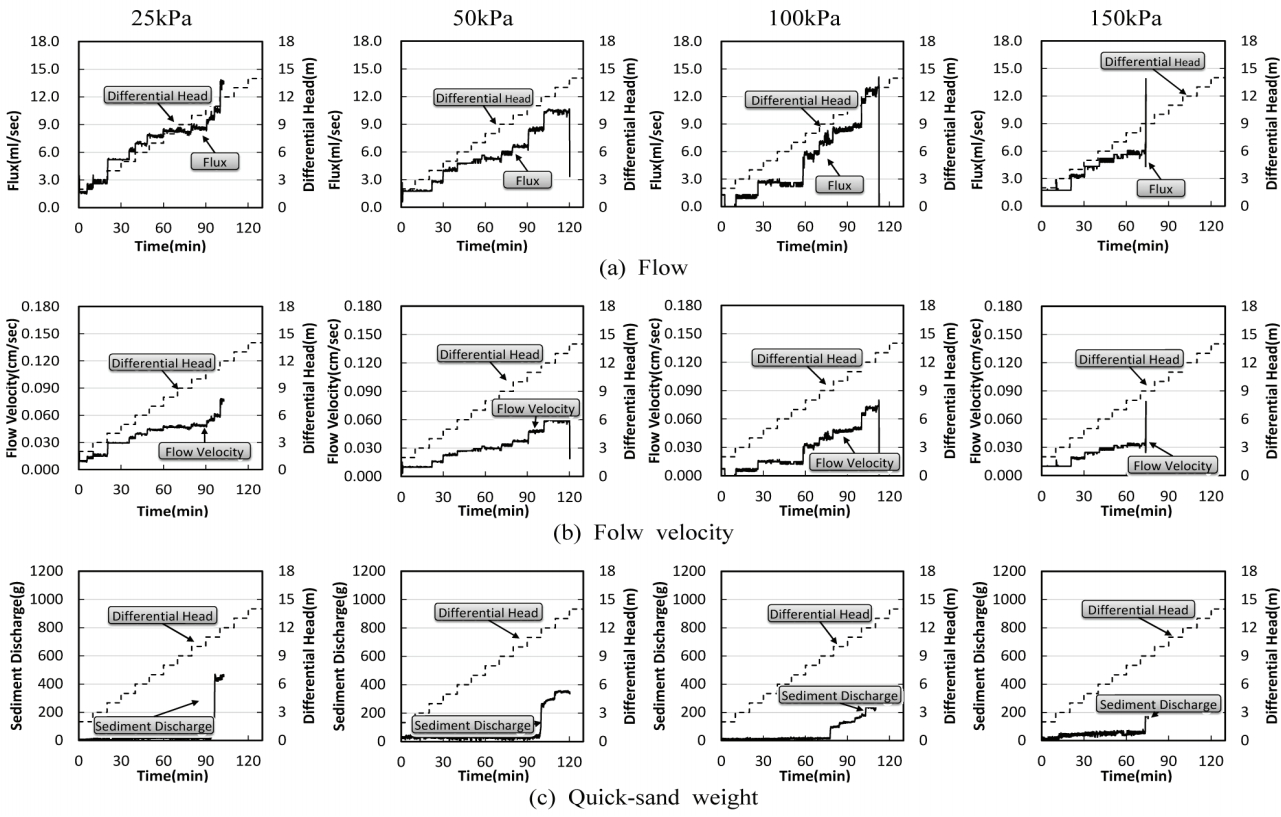

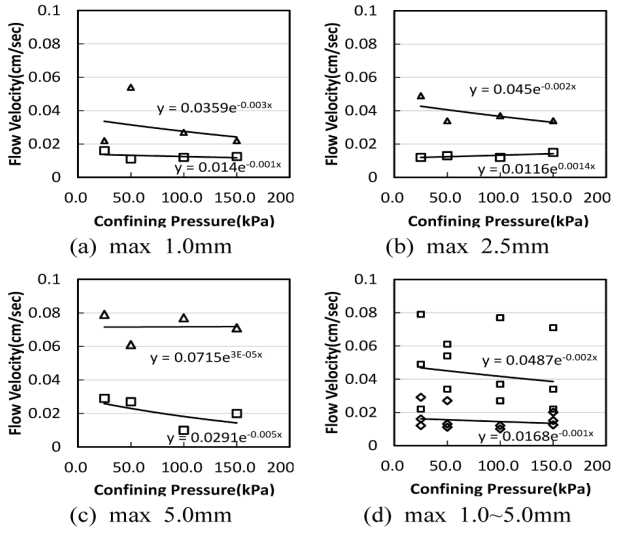

Fig. 5는 최대입경 1.0 mm의 시험 결과를,

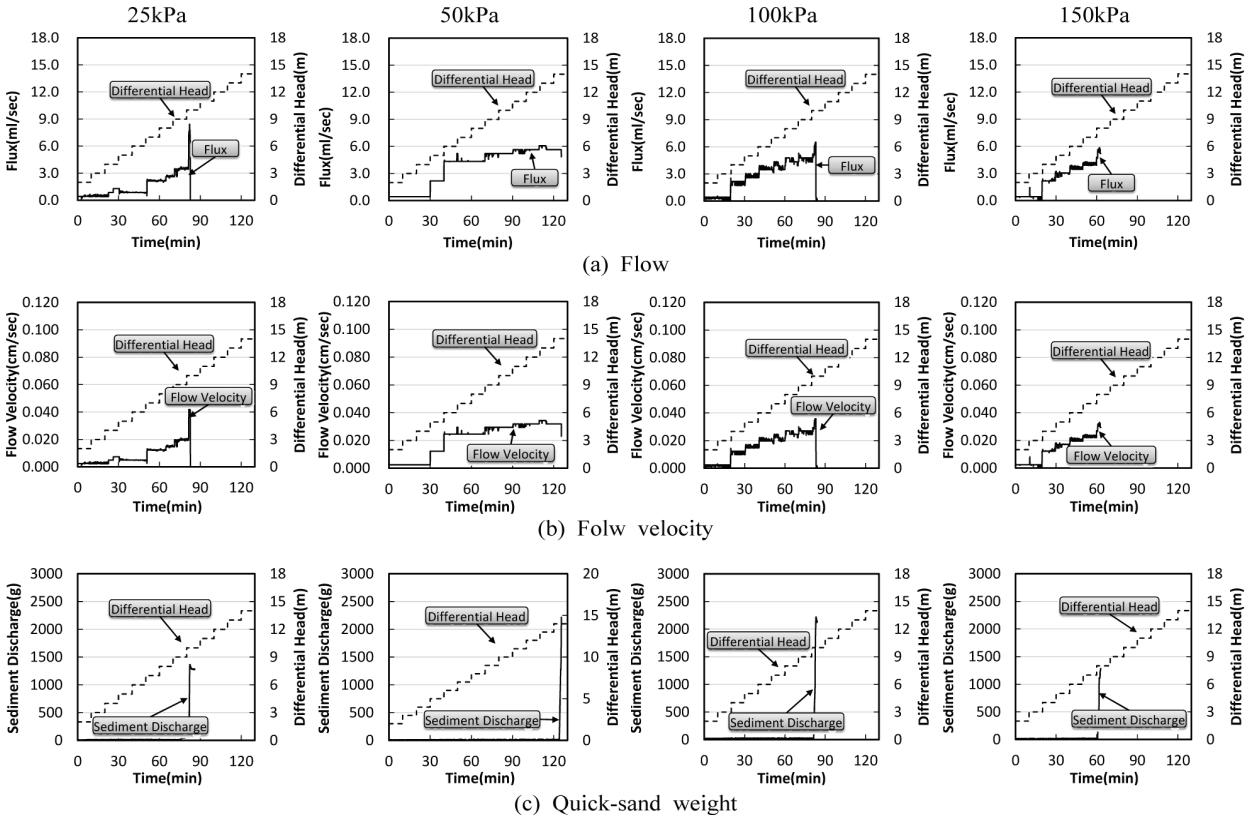

Fig. 6은 최대입경 2.5 mm의 시험 결과를,

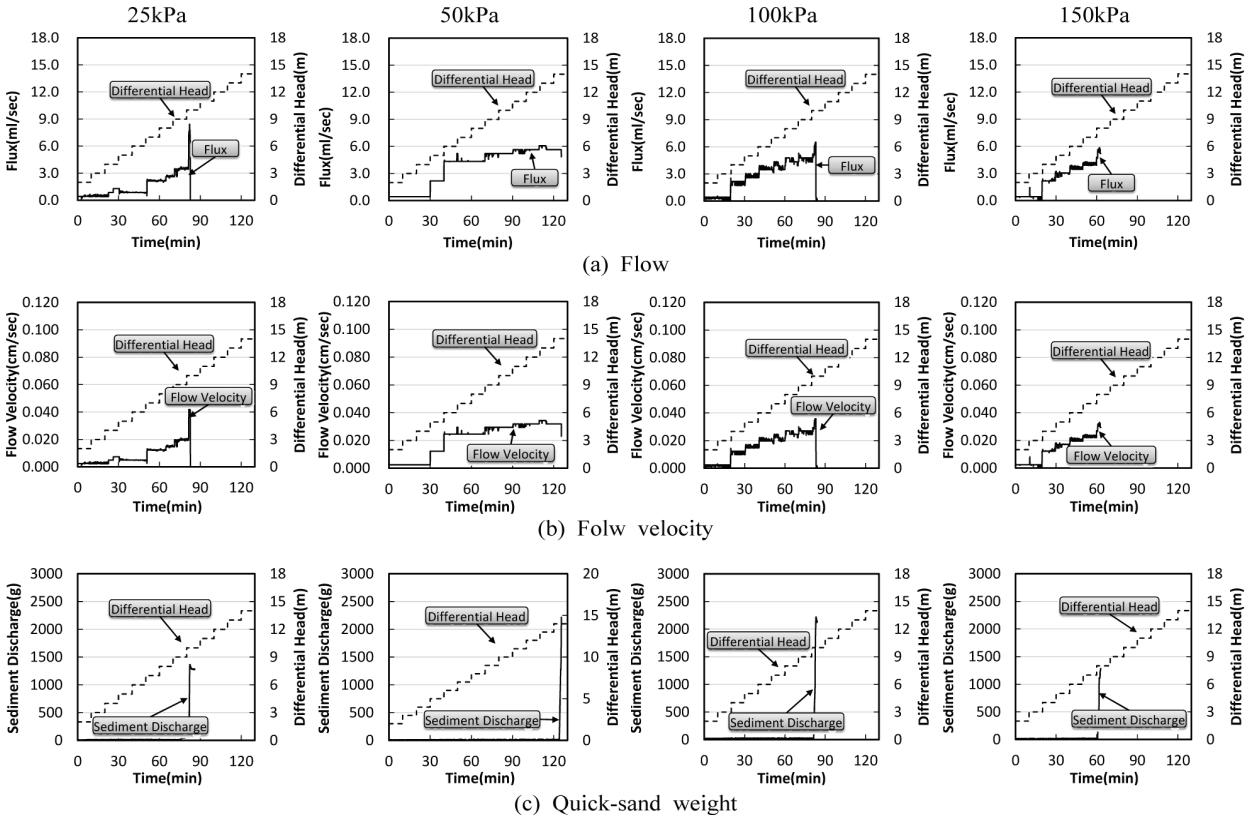

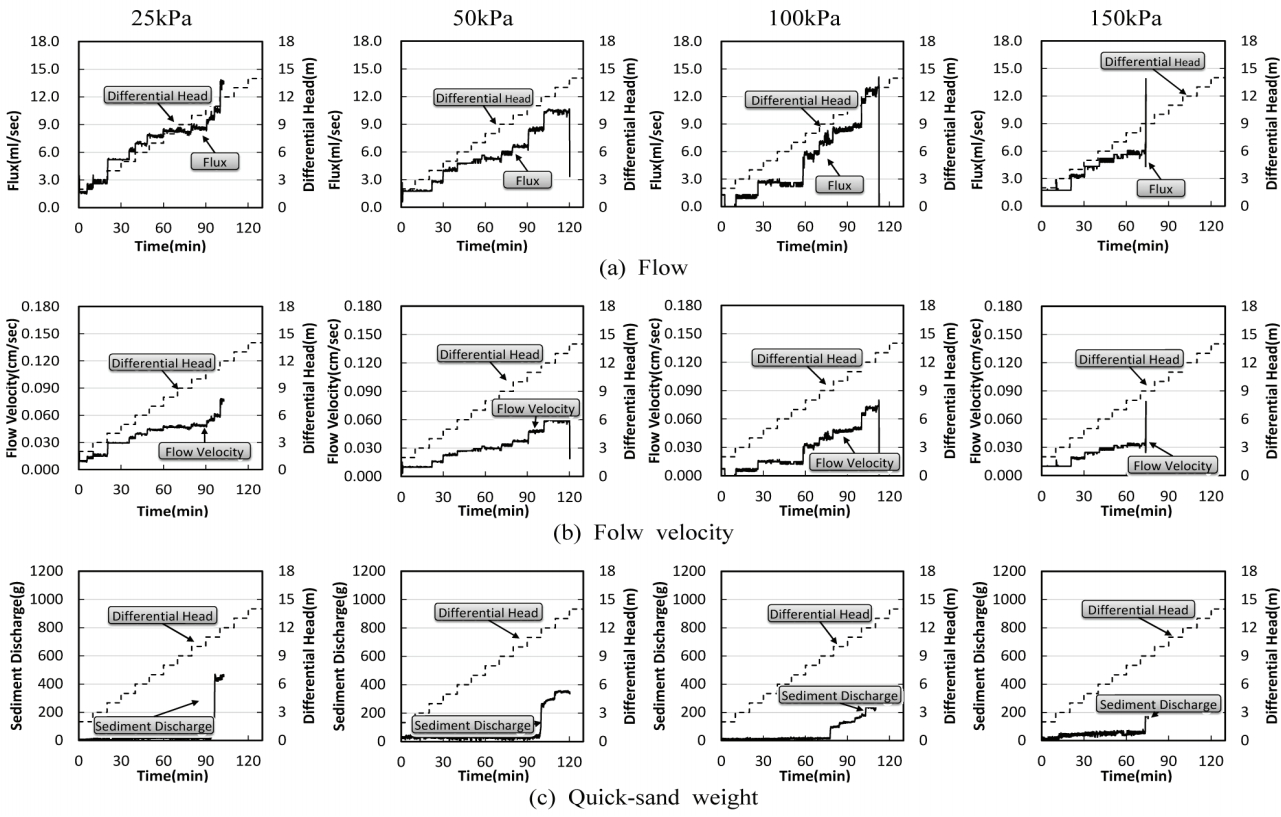

Fig. 7은 최대입경 5.0 mm의 시험 결과를 나타낸 것이다. 침투유량 및 침투속도는 수두의 증가에 따라 단계적으로 증가하다 유사 발생 직후 짧은 시간 내에 급격히 증가하여 시험체 파괴가 발생하는 것으로 나타났다. 이는 전수두의 증가에 따른 침투수압의 증가로 인하여 기인한 것으로 사료된다.

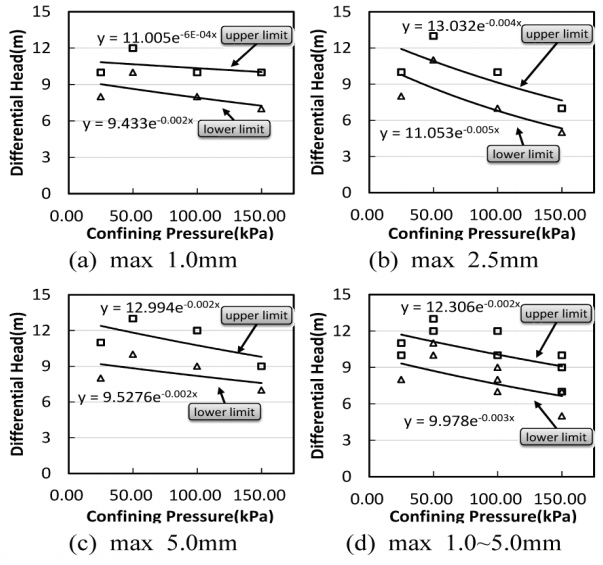

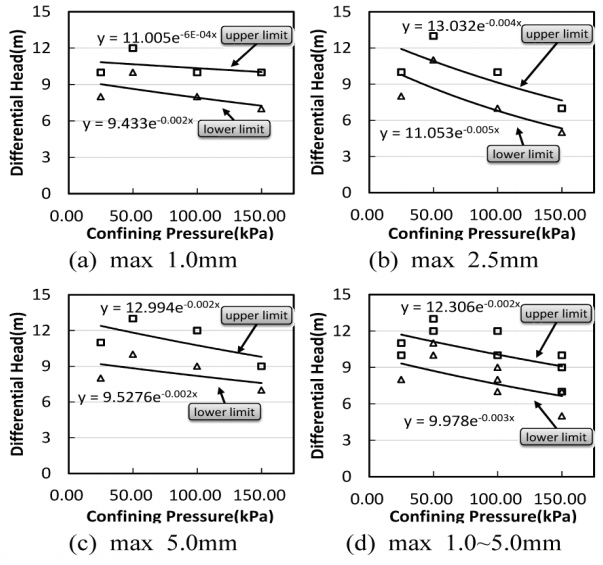

Fig. 8은 시험 입도별 구속압(50 kPa, 100 kPa, 150 kPa)과 하한 한계 수두차(발생 시 수두차)와 상한 한계 수두차(파괴 시 수두차)상관성을 도시한 것이다. 실험 결과로부터 알 수 있듯이 구속압의 증가에 따라 침식 발생 수두 및 유속은 대체적으로 구속압의 증가에 따라 증가하다 일정 구속압을 초과할 경우 다시 감소하는 것으로 나타났으며, 파괴 시 발생 유사량도 구속압의 증가에 따라 전반적으로 감소하는 것으로 나타났다. 이는 구속압 증가에 의하여 시험체의 투수계수가 감소하며, 이에 따른 침투수압의 상대적 증가로 인해 낮은 수두차에서도 파괴가 발생하는 것으로 판단된다. 추후 침식파괴 과정 중 침투수압의 변화에 대한 영향을 관측하여 분석할 필요가 있을 것으로 판단된다. 구속압과 침식 하한 한계수두차, 상한 한계 수두차는 비교적 양호한 지수함수관계를 보이며, 이러한 상관성을 이용하여 시공 및 운영과정에서 침식 파괴의 발생, 진행 및 파괴의 상태를 분석 및 판정할 수 있을 것으로 판단된다.

시험 결과로부터 구속압의 증가에 따라 한계수두차는 50 kPa 이하의 경우 구속압의 증가에 따라 증가하는 것으로, 50 kPa 이상의 경우 다시 감소하는 것으로 나타나 침투파괴에 대한 영향을 확인 할 수 있었다.

Fig. 8 (d)은 구속압과 한계수두차의 상관식을 제시한 것으로 상한 한계선 (

Y=12.306

e-0.002x) 및 하한 한계선(

Y=9.978

e-0.003x)으로 나타났다.

구속압이 침투속도에 미치는 영향을 분석한 결과 한계수두차의 결과와 유사하게 구속압의 증가에 따라 감소하는 것으로 나타났다.

Fig. 9는 구속압과 침투속도에 대한 상관식을 제시한 것으로, 상한 한계선 (

Y=0.0487

e-0.002x), 하한 한계선 (

Y=0.0168

e-0.001x)으로 나타났다.

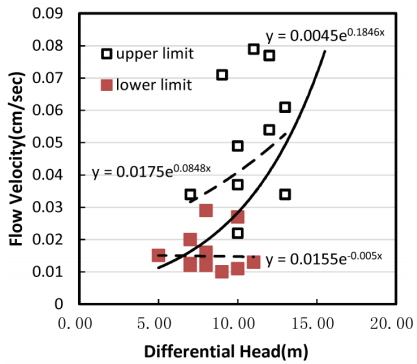

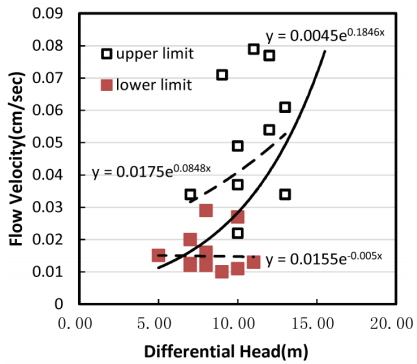

Fig. 10은 수두차 및 침투유속의 상관관계를 제시한 것이다. 침식 발생-파괴 시 수두차와 침투유속을 분석한 결과 수두차의 증가에 따라 침투유속은 급속히 증가하는 것으로 나타났으며, 침투수 유속의 급격한 증가는 침투력 급증을 유발할 수 있을 것으로 판단된다.

구속압의 증가에 따라 한계수두차는 구속압 50 kPa 이하의 경우 구속압의 증가에 따라 증가하는 것으로, 50 kPa 이상의 경우 다시 감소하는 것으로 나타나고 있는데, 이는 구속압 증가에 의한 시험체의 압밀로 인한 투수계수 감소에 따른 침투수압의 상대적 증가 현상에 기인한 것으로 판단된다.

전반적으로 파괴시의 수두차 및 유속은 구속압이 증가할수록 감소하는 것으로 나타나고 있다. 추후 간극수압의 변화 특성도 추가적으로 고려하여 침투 파괴의 메커니즘을 파악할 필요가 있는 것으로 판단된다.

3.2 침식 한계조건에 미치는 입도의 영향

토사의 입도를 침식파괴의 주요 인자로 고려할 경우 입도분포 곡선에 포함된 많은 물리적 영향인자를 주요 요소로 하여 침투파괴를 분석 할 수 있는 장점이 있다. 기초지반 및 제체입도 설계 시 이들 중 한 개 혹은 몇 개의 인자를 제안된 방법에 적용하여 설계-시공을 실시할 수 있다. 본 연구에서는 최대 입경을 주요 영향인자로 하여 침투파괴의 분석을 실시하고자 한다.

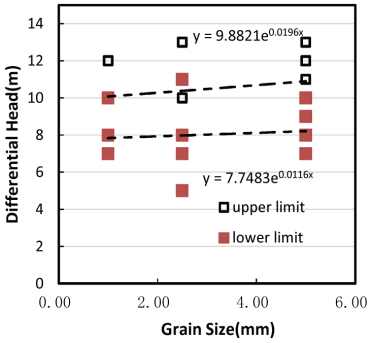

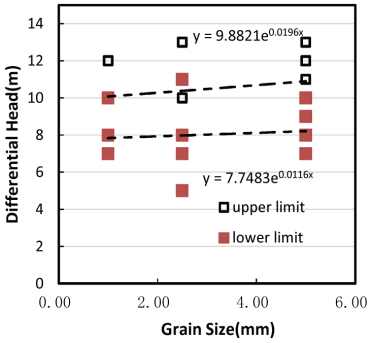

Fig. 11은 최대 입경에 따른 침식 발생 및 파괴 수두차를 나타낸 것으로 토사의 입경이 증가할수록 침식 발생 및 파괴 수두차가 증가하는 것으로 나타났으며, 입경과 수두차는 선형적인 관계를 나타내고 있다. 실험 결과를 통하여 알 수 있듯이 토사 입경은 침식 파괴에 비교적 큰 영향을 미치고 있음을 알 수 있다. 실험결과로부터 최대입경과 수두차의 하한 한계선 (

Y=7.7483

e0.0116x) 및 상한 한계선(

Y=9.8821

e0.0196x)으로 상관식을 제시하였다.

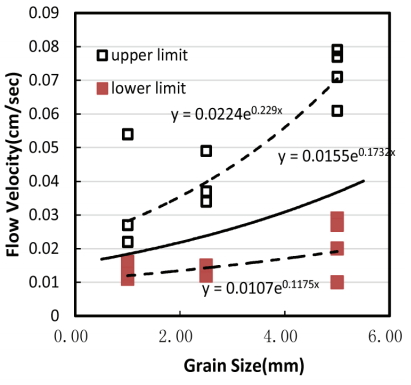

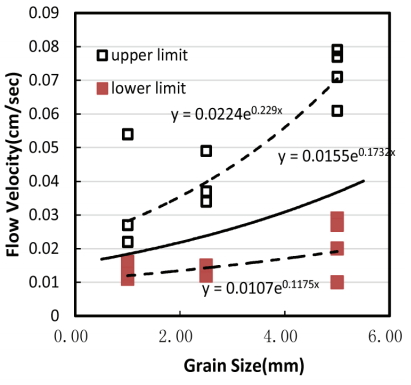

Fig. 12는 최대입경의 변화에 따른 유속을 나타낸 것으로 최대입경이 증가함에 따라 침식 발생 및 파괴 한계유속이 증가하는 것으로 나타나고 있다. 하한한계(발생) 유속의 경우 비교적 완만한 증가추세를 보이고 있으나, 상한한계(파괴)유속은 최대입경의 증가에 따라 급격히 증가하는 것으로 나타났다. 하한 한계유속의 경우 작은 유속에서 세립분의 유출되는 과정으로 큰 유속을 필요로 하지 않는 현상에 기인한 것으로 판단되며, 상한 한계유속의 경우 세립분에 비하여 상대적으로 입경이 큰 토사의 유출현상이 발생함으로, 비교적 큰 침투력을 필요로 하는 현상에 기인한 것으로 판단된다.

실험결과로부터 하한 한계선 (Y=0.0107e0.1175x), 상한 한계선(Y=0.0224e0.229x) 및 평균 한계선(Y=0.0155e0.1732x)으로 나타났다.

Fig. 13은 입도 별 침투파괴 시 발생 유사량을 나타낸 것으로 실험 결과에서 최대 입경이 증가할수록 발생 유사량은 감소하는 것으로 나타났다. 최대입경 1.0 mm, 2.5 mm의 경우 유사량은 1300 g~2800 g 사이로 서로 근접한 값을 보이고 있으나, 최대입경 5.0 mm의 경우 1.0 mm, 2.5 mm의 약 20%에 달하는 유사량 250 g~550 g으로 현저히 적은 값을 보이고 있다. 이는 입경이 증가함에 따라 토사의 침식 저항 능력 또한 상대적으로 증가하기 때문이다.

입도의 경우 침식의 안정성에 미치는 영향은 비교적 큰 것으로 나타났으며, 토사의 입경이 증가할수록 침식 발생 및 파괴 수두차는 증가하는 것으로 나타났고, 입경과 수두차는 지수함수 관계를 나타내고 있다. 입경이 증가함에 따라 침식 발생 및 파괴 한계유속은 증가하는 것으로 나타나고 있고, 이는 최대입경의 증가로 토사의 평균 입경이 증가하며 침투파괴 저항 능력도 증가하는 현상에 기인하는 것으로 판단된다. 하한한계(발생) 유속의 경우 비교적 완만한 증가추세를 보이고 있으나, 상한한계(파괴)유속은 최대입경의 증가에 따라 급격히 증가하는 것으로 나타났다. 또한 최대 입경이 증가할수록 발생 유사량은 감소하는 것으로 나타났다. 추후 세립분의 함량, 입도 분포 특정 값(균증계수, 곡률계수) 등 요소를 고려하여 침식 특성을 파악하여야 할 것으로 판단된다.

4. 결 론

본 연구는 실내실험을 통한 토사 침투파괴 특성에 대한 실험적 연구로서, 침투파괴 한계조건에 대한 연구를 수행하였으며, 응력상태, 토사 입도, 수두차 변화가 침식 발생, 진행, 파괴에 미치는 영향을 분석하여 다음과 같은 결론을 제시하고자 한다.

(1) 본 연구는 토사지반 및 제체의 내부침식 특성을 분석하고자 구속압, 수두변화, 유사량을 측정 할 수 있는 침식파괴 실험 장비를 특수 제작하여 침투파괴 실험에 적용하였다.

(2) 구속압의 경우 침투 안정성에 비교적 큰 영향을 미치며, 구속압이 증가할수록 파괴시 발생하는 유사량이 적은 것으로 나타났다.

(3) 한계수두차는 구속압 50 kPa 이하의 경우 구속압의 증가에 따라 증가하고, 50 kPa 이상의 경우 다시 감소하는 것으로 나타나 침투파괴에 대한 영향을 확인할 수 있었다. 전반적으로 파괴시의 수두차 및 유속은 구속압이 증가할수록 감소하는 것으로 나타나고 있다. 추후 간극수압의 변화 특성도 추가적으로 고려하여 침투 파괴의 메커니즘을 파악할 필요가 있는 것으로 판단된다.

(4) 입도의 경우 토사의 입경이 증가할수록 침식 발생 및 파괴 수두차는 증가하는 것으로 나타났으며, 입경과 수두차는 지수함수 관계를 나타내고 있다.

(5) 입경이 증가함에 따라 침식 발생 및 파괴 한계유속은 증가하는 것으로 나타나고 있으며, 하한한계(발생)유속의 경우 비교적 완만한 증가추세를 보이고 있으나, 상한한계(파괴)유속은 최대입경의 증가에 따라 급격히 증가하는 것으로 나타났다. 또한 실험을 통하여 수두차 및 최대입경에 따른 침투파괴 유속의 상관식을 제시하였다.

감사의 글

본 연구는 정부(행정안전부)의 재원으로 재난안전기술개발사업단의 지원을 받아 수행된 연구임 [MOIS-재난-2015-04].

Fig. 1.

Fig. 2.

Result of Permeability Test

Fig. 3.

Fig. 4.

Test Piece Top & Lower Cap

Fig. 5.

Results of Seepage Failure Test (maximum grain size 1.0 mm)

Fig. 6.

Results of Seepage Failure Test (maximum grain size 2.5 mm)

Fig. 7.

Results of Seepage Failure Test (maximum grain size 5.0 mm)

Fig. 8.

Effect of Stress Level on Head Change

Fig. 9.

Effect of Stress Level on Flow Velocity

Fig. 10.

Correlation Analysis of Differential Head&Critical Velocity (1~5mm)

Fig. 11.

Effect of Grain Size Distribution on Differential Head

Fig. 12.

Effect of Grain Size Distribution on Flow Velocity

Fig. 13.

Effect of Grain Size Distribution on Quicksand Weight

Table 1.

Physical Properties of Soil

|

Case |

Grain Size Analysis

|

Specific Gravity (Gs) |

|

maximum grain size(mm) |

D10 (mm) |

D30 (mm) |

D60 (mm) |

Cu |

Cu |

USCS |

|

Case 1 |

5mm |

0.27-0.28 |

0.51-0.52 |

1.0-1.1 |

3.7-3.93 |

0.88-0.96 |

SP |

2.67 |

|

|

Case 2 |

2.5mm |

0.25-0.26 |

0.41-0.5 |

0.73-0.9 |

3.462.92 |

0.92-1.07 |

SP |

2.65 |

|

|

Case 3 |

1.0mm |

0.25-0.26 |

0.36-0.38 |

0.6-0.69 |

2.31-2.76 |

0.75-0.93 |

SP |

2.62 |

Table 2.

Result of Compaction Test

|

Sandy Soil |

Maximum dry unit weight (g/cm3) |

Optimum moisture content (%) |

|

Max 5 mm |

1.85 |

8.15 |

|

|

Max 2.5 mm |

1.72 |

8.05 |

|

|

Max 1.0 mm |

1.71 |

7.20 |

Table 3.

Result of Compaction Test

|

Case |

Maximum particle diameter (mm) |

Confining pressure (kPa) |

Beginning

|

Finish

|

Failure quick-sand weight (g) |

Beginning flow velocity (cm/sec) |

Failure flow velocity (cm/sec) |

|

differential head (m) |

differential head (m) |

|

Max1.0-25 |

1.0 |

25 |

8 |

10 |

1651 |

0.016 |

0.022 |

|

|

Max1.0-50 |

1.0 |

50 |

10 |

12 |

2324 |

0.011 |

0.054 |

|

|

Max1.0-100 |

1.0 |

100 |

3 |

4 |

2755 |

0.012 |

0.027 |

|

|

Max1.0-150 |

1.0 |

150 |

7 |

10 |

1436 |

0.0125 |

0.022 |

|

|

Max2.5-25 |

2.5 |

25 |

8 |

10 |

1378 |

0.012 |

0.049 |

|

|

Max2.5-50 |

2.5 |

50 |

11 |

13 |

2502 |

0.013 |

0.034 |

|

|

Max2.5-100 |

2.5 |

100 |

7 |

10 |

2226 |

0.012 |

0.037 |

|

|

Max2.5-150 |

2.5 |

150 |

5 |

7 |

1295 |

0.015 |

0.034 |

|

|

Max5.0-25 |

5.0 |

25 |

8 |

11 |

529 |

0.029 |

0.079 |

|

|

Max5.0-50 |

5.0 |

50 |

10 |

13 |

385 |

0.027 |

0.061 |

|

|

Max5.0-100 |

5.0 |

100 |

9 |

12 |

276 |

0.01 |

0.077 |

|

|

Max5.0-150 |

5.0 |

150 |

7 |

9 |

244 |

0.02 |

0.071 |

References

Bligh, W.G. (1910) Dams, Barrages and Weirs on Porous Foundations.

Engineering News, Vol. 64, No. 26, pp. 708-710.

Foster, M., Fell, R., and Spannagle, M. (2000) The Statistics of Embankment Dam Failures and Accidents.

Canadian Geotechnical Journal, Vol. 37, No. 5, pp. 1000-1024.

Lane, E. (1934) Security from Under-seepage Masonry Dams on Earth Foundations.

Transactions ASCE, Vol. 60, pp. 929-966.

Yang, Y.W., and Cheng, X. (1996) Fuzzy Probability of Soil Slope with Seepage Failure.

Rock and Soil Mechanics of China, Vol. 17, No. 3, pp. 15-20.

Yi, G.S. (1999) Piping Control for Embankment on Sand Foundation of Jingjiang.

Advances in Science And Technology of Water Resources (China), Vol. 19, No. 6, pp. 2-4.