방호울타리 충돌해석 신뢰성 향상 연구

Improving the Reliability of Safety Barrier Crash Analysis

Article information

Abstract

최근 차량의 중량화와 대형화 추세로의 교통 환경 변화와 함께 차량 주행 성능이 좋아지고 시간 가치의 필요에 따라서 과속 주행하는 경우가 늘고 있다. 따라서 차량의 도로 이탈시 피해를 줄이기 위하여 설치되는 방호울타리의 중요성은 더욱 커지고 있는 실정이다. 이러한 방호울타리의 설계 및 개발 과정에서 충돌해석이 활용되고 있지만 충돌해석에 대한 검증 프로세스가 확립되어 있지 않아 그 신뢰성이 확보되지 못하고 있다. 따라서 본 연구에서는 방호울타리 충돌해석의 신뢰성 향상을 위해 선진 외국의 기준 및 선행 연구결과를 조사하고 이를 토대로 방호울타리 충돌해석 검증 프로세스를 제시하였다. 그 결과, 본 연구에서 제시한 충돌해석 검증 프로세스는 충돌해석의 신뢰성을 향상시키며 충돌해석의 활용범위를 더욱 확대할 것이라 판단된다.

Trans Abstract

Recent changes in the traffic environment, particularly about vehicle weight and size, have coincided with improvements in vehicle driving performance. and cases of overspeed driving due to time constraints. Consequently, the importance of the safety barriers installed to mitigate damage when a vehicle departs from the road has grown. The reliability of crash analysis used in the safety barrier design and development remains uncertain due to the absence of an established verification and validation process. This study aims to enhance the reliability of crash analysis for safety barriers by investigating the standards of developed foreign countries and previous research results. This investigation was used to propose a verification and validation process for crash analysis of safety barriers. The proposed process aims to improve the reliability of crash analysis and broaden its application range.

1. 서 론

차량방호 안전시설이라 함은 주행 중 진행 방향을 잘못 잡은 차량이 길 밖, 또는 대향차로 등으로 이탈하는 것을 방지하거나 차량이 구조물과의 직접적인 충돌을 방지하여 탑승자 및 차량, 보행자 또는 도로변의 주요 시설을 안전하게 보호하기 위하여 설치하는 시설을 말한다. 차량방호 안전시설로는 노측이나 중앙분리대, 교량 등에 설치하는 방호울타리와 고정 구조물의 전면에 설치하는 충격흡수시설이 있다.

방호울타리는 주행 중 정상적인 주행 경로를 벗어난 차량이 길 밖, 대향차로 또는 보도 등으로 이탈하는 것을 방지하는 동시에 탑승자의 상해 및 차량의 파손을 최소한도로 줄이고 차량을 정상 진행 방향으로 복귀시키는 것을 주목적으로 하며, 부수적으로는 운전자의 시선을 유도하고 보행자의 무단 횡단을 억제하는 등의 기능을 갖는 시설이다.

최근에는 차량의 중량화와 대형화 추세로의 교통 환경 변화와 함께 차량 주행 성능이 좋아지고 시간 가치의 필요에 따라서 과속 주행하는 경우가 늘고 있다. 따라서 차량의 도로 이탈시 피해를 줄이기 위하여 설치되는 방호울타리의 중요성은 더욱 커지고 있는 실정이다.

국내 방호울타리 기준인 ‘도로안전시설 설치 및 관리지침 -차량방호 안전시설 편-(MOLIT, 2022)’에서는 방호울타리의 설계 시 컴퓨터 시뮬레이션 등을 활용할 수 있으나, 차량 방호울타리의 기능 보장을 위한 성능 확인은 최종적으로 실물충돌시험을 통해 확인하는 것을 원칙으로 제시하고 있다. 또한, 실물충돌시험 조건과 다른 현장조건에 방호울타리를 설치할 경우는 컴퓨터 시뮬레이션을 통해 성능을 검증하는 방법을 제시하고 있다.

이처럼 방호울타리 충돌해석은 방호울타리 설계, 실물충돌시험 시험체 설치 길이, 연성 방호울타리의 실물충돌시험 충돌 지점 선정 시 사용되고 있지만, 충돌해석에 대한 적절성(Verification)과 타당성(Validation)에 대한 검증 프로세스가 확립되어 있지 않아 그 신뢰성이 확보되지 않은 상황이다.

본 연구에서는 방호울타리 충돌해석의 신뢰성 향상을 위해 선진 외국의 기준 및 선행 연구결과를 조사하고 이를 토대로 방호울타리 충돌해석 검증 프로세스를 제시하고자 한다.

2. 국내외 방호울타리 기준(매뉴얼)에서의 충돌해석 활용

2.1 국외 기준(미국 MASH)

미국 MASH (Manual for Assesing Safety Hardware; AASHTO, 2009)는 2009년에 AASHTO에서 NCHRP 350을 개정하여 만든 차량방호시설 관련 충돌시험 매뉴얼로 충돌해석의 활용에 관하여 다음과 같이 언급하고 있다.

“방호울타리의 설계 및 개발 초기단계에 역학, 정적/동적 테스트, 충돌해석 등의 수단을 활용할 수 있다. 그 중 충돌해석의 경우 최근 몇 년 동안 상당한 발전을 이루었으며 현재 방호울타리 개발 및 테스트에 사용되는 주요 수단으로 소개하고 있다. 또한, 충돌해석은 엔지니어가 실물충돌시험 없이 방호울타리의 성능을 개별 구성 요소에서 전체 시스템에 이르기까지 다양한 평가를 수행할 수 있다. 하지만, 방호울타리의 개발 및 테스트 과정에서 충돌해석의 신뢰성은 엔지니어의 전문성에 의해 좌우된다.”

“방호울타리의 충격성능은 충돌지점(차량과 대상 방호울타리가 처음 접촉하는 지점)에 따라 상이할 수 있으므로 실물충돌시험의 실패가능성이 가장 높은 CIP (Critical Impact Point)를 충돌지점으로 선정하여야 한다. 충돌지점의 선정은 BARRIER Ⅶ, LS-DYNA와 같은 해석프로그램을 활용한 동적 충돌해석을 통하여 수행할 수 있다(Table 1).”

2.2 국내 기준

국토교통부에서 제시한 국내 도로상 차량방호 안전시설 설치 및 관리에 대한 기준인 ‘도로안전시설 설치 및 관리지침 -차량방호안전시설 편-’에서 방호울타리의 설계는 구조계산, 충돌해석, 간이 시험, 실물충돌시험 등을 통하여 할 수 있음을 언급하였으며, 충돌지점(CIP)를 시뮬레이션을 통하여 구하도록 유도하고 있다. 또한 실물충돌시험 조건과 다른 현장에 방호울타리를 설치할 경우의 성능 검증에 충돌해석을 수행하도록 제시하고 있다.

차량방호안전시설의 성능시험절차 등에 관한 사항을 규정한 ‘차량방호 안전시설 실물충돌시험 업무편람’에서 실물충돌시험의 시험 대상물의 설치 길이는 충돌에 의한 소성 변형이 단부까지는 미치지 않는 정도의 여유가 있고, 충돌 후 차량의 거동을 확인할 수 있는 정도의 길이를 확보해야 한다고 규정하면서 이러한 설치 길이는 충돌해석을 통하여 추정하는 것이 좋다고 언급하고 있다. 또한 변형이 예상되는 연성 방호울타리는 사전 충돌해석 검토 등을 통해 변형이 가장 크게 되는 취약점 부분에 충돌을 가하도록 충돌지점을 설정하도록 제시하고 있다.

3. 국내외 방호울타리 기준 비교

3.1 국내외 실물충돌시험 조건

미국 MASH 기준의 실물충돌시험 기준차량은 소형차량인 1100C (1,100 kg), 1500A (1,500 kg)와 Pickup트럭인 2270P (2,270 kg), Single unit 트럭인 10000S (10,000 kg), Tractor van과 Tractor tank인 36000V (36,000 kg), 36000T (36,000 kg) 차량으로 구성되어 있다. 각 안전시설에 대한 Test Level은 TL1~TL6까지 총 6가지로 구분되어 있다.

유럽의 EN1317 기준에서 제시하는 시설물의 성능수준은 Temporary, Normal, High and very high 등 4가지 Level로 구분하였으며 그 Level이 올라갈수록 대형차량으로 시험을 하게 된다. 탑승자 안전성 평가를 위한 승용차의 차량 중량이 다양하게 구분되어 있으며 강도성능 평가를 위한 충돌차량 중량이 세계 최고 수준이다. 이는 굴절버스를 고려하기 위해서 만들어 졌다.

국내 차량방호 안전시설 기준인 도로안전시설 설치 및 관리지침은 적용도로의 설계속도별 시설물의 강도에 따라 9등급으로 구분하고, 각 등급에 적합한 시설물의 강도를 가질 수 있도록 각 조건에 따라 성능을 평가하기 위한 시험을 수행하도록 제시하고 있다.

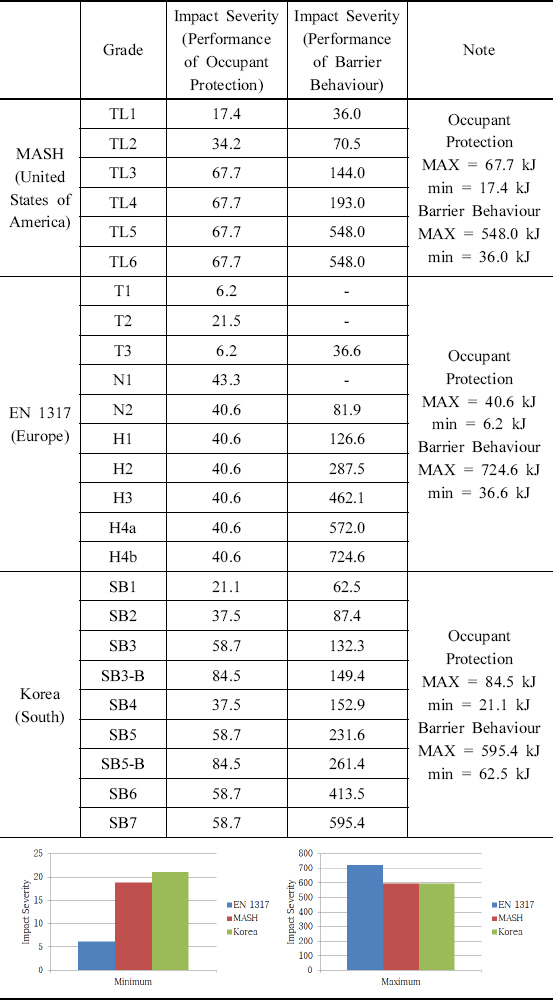

국내, 미국, 유럽의 실물충돌시험 조건이 서로 상이하기 때문에 차량 충돌 시 갖는 운동에너지인 충격도(Impact Severity, IS)를 사용하여 비교하였다. 충격도는 Fig. 1의 산식에 의해 계산되는 값으로 이를 통해 산출된 충격도를 활용하여 국내외 실물충돌시험 조건을 비교하였다(Fig. 2).

국내외 실물충돌시험 조건 충격도 비교 결과, 국내 기준 충격도는 미국 MASH 기준과 유럽 EN1317 기준에서 제시하는 기준 충격도 사이 범위의 값을 나타내고 있음을 확인하였다.

3.2 국내외 성능평가 기준

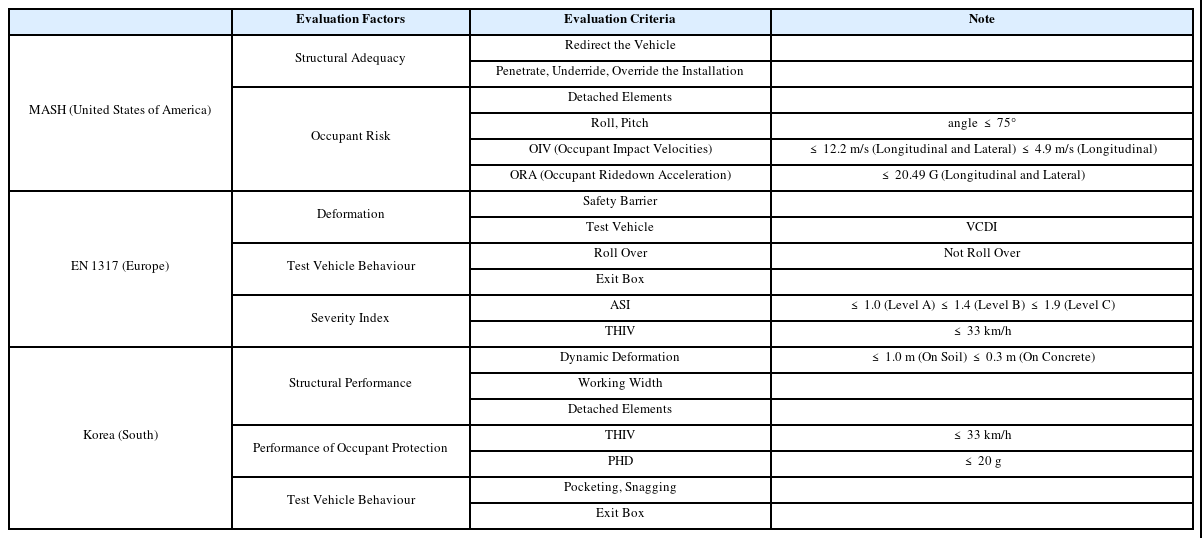

미국 MASH 기준의 성능평가 항목은 크게 구조적 적합성과 탑승자 위험도로 나누어져 있다. 구조적 적합성은 차량의 방향 전환 및 방호울타리의 파괴여부를 판단하는 항목이며, 탑승자 위험도는 구성부재의 비산상황, 차량의 회전각도, OIV (Occupant impact velocities)값과 ORA (Occupant ridedown acceleration)값의 한계값을 제시하는 항목이다.

유럽 EN 1317 기준의 성능평가 항목은 충격 위험도, 방호울타리의 변형, 차량의 거동으로 구분된다. 충격 위험도는 수준에 따른 ASI와 THIV의 한계값을 제시하고 있으며, 방호울타리의 변형은 최대 변형거리를 제한하고 있다. 차량의 거동은 과도한 회전을 제한하고 탈출박스를 제한하고 있다.

국내 기준의 성능평가 항목은 구조성능, 탑승자보호 성능, 충돌 후 차량의 안전 성능으로 나누어진다. 구조성능은 대형 차량을 이용한 시험에서 방호울타리의 부재나 결합 부위의 파손 등으로 차량이 방호울타리를 돌파하지 않는 것을 확인하는 것으로 한다. 탑승자 보호 성능은 시험차로서 승용차를 사용하고 등급별 시험 조건에서 THIV 및 PHD를 계산하여 기준에 따라 평가한다. 충돌 후 차량의 안전성능은 충돌 차량이 방호울타리와 충돌하여 급정지하거나, 전도되어 차도 안에 정지하지 않아야 하며, 또한 대향차나 병행하여 주행하는 차량에 큰 영향을 미치는 거동이 일어나지 않도록 하는 것을 말한다.

국내 방호울타리 성능평가 기준의 구조성능 평가 항목에서 최대 충돌변형거리와 최대 점유폭은 유럽 EN 1317 기준에서 제시하는 항목과 동일하며, 구성부재의 비산 상황 평가는 미국 MASH 기준의 평가 항목과 같다. 탑승자 보호성능 평가 항목의 THIV는 유럽 기준의 항목과 동일하며 PHD는 미국 기준의 경우 산출 및 기록만을 제시하고, 유럽 기준의 경우 2010년 개정에서 PHD 항목을 삭제하였다. 충돌 후 차량의 안전성능 항목의 차량의 회전 관련 기준은 미국 기준과 유럽 기준 모두 제시하고 있으며, 탈출박스는 유럽 기준에서 동일하게 제시하고 있다(Table 2). 이처럼 국내외 방호울타리 기준은 시험 조건과 성능 평가 항목이 매우 유사하기 때문에 선진 외국에서 수행된 연구 내용을 바탕으로 국내 충돌해석의 신뢰도를 향상시키는 것이 가능하다고 판단된다.

4. 국외 충돌해석 검증절차

4.1 미국의 검증절차(NCHRP 22-24)

NCHRP 22-24 (Guidelines for verification and validation of crash simulations used in roadside safety applications)는 미 연방 고속도로 관리협회(AASHTO)와 연방 고속도로 관리국(FHWA)이 협력하여 교통 연구 위원회(Transpotation Research Board, TRB)가 운영하는 미국의 NCHRP (Natinal Cooperative Highway Research Program)에서 수행된 프로젝트이다. 이 프로젝트의 목적은 도로안전시설의 충돌해석을 위한 상세 유한요소해석의 검증을 위한 지침을 개발하는 것이며, 정책 결정을 지원하고 실물충돌시험으로 인증된 도로안전시설의 설계 수정 승인에 사용될 충돌해석 결과에 대한 정확성 및 신뢰성을 확립하기 위하여 수행되었다.

NCHRP 22-24 프로젝트는 도로안전시설 연구의 충돌해석 활용을 위한 수치검증 및 타당성 검토 절차를 개발하고, 충돌해석 경험이 있는 실무자 및 연구원의 의견을 도출하기 위한 설문 조사를 수행하였다. 여기서, 수치검증이란 근본적인 수학적 모델과 그 해를 컴퓨터 시뮬레이션 수치모델이 정확하게 나타내는 지에 대한 정도를 결정하는 절차를 말하며(Fig. 3), 타당성 검토란 충돌해석 관점에서 해석 모델이 실제 현상을 적절하게 나타내는 정도를 결정하는 절차를 말한다(Fig. 4).

NCHRP 22-24에서 제시하는 수치검증 절차는 적분점이 충분하지 않아 요소의 변형이 발생했음에도 내부의 에너지가 변화가 없는 경우를 방지하기 위해 적용되는 가상의 에너지인 “Hourglass Energy” 항목, 내부에너지, 운동에너지, 접촉에너지, Hourglass에너지, Damping에너지, Rigidwall에너지의 합으로 정의되는 “Total Energy” 항목, 접촉면끼리 접촉이 발생하지 않고 절점이 관통하는 현상이 “Shooting Node” 항목, 대변형을 겪는 재료에 대해서 요소가 너무 왜곡되어 그 부피가 음수로 계산될 수 있는 경우인 “Solid Element with Negative Volumes” 항목 등이 있으며 그 평가기준은 Table 3과 같다.

NCHRP 22-24에서 제시하는 타당성 검토 절차는 실물충돌시험결과와 충돌해석 결과의 비교를 통해 수행되며 도로안전시설 및 차량의 거동, 안전 평가지수 항목을 검토하고, 그 평가기준은 Table 4와 같다(Ray et al., 2010).

4.2 유럽의 검증절차(CEN TR 16303)

CEN TR 16303 가이드라인은 충돌해석의 올바른 공학적 사용과 신뢰성을 보장하기 위해 작성되었으며, EN 1317에 따른 도로안전시설의 충돌해석을 수행하기 위한 사양 및 표준을 제시한다(CEN, 2012a, 2012b, 2012c, 2012d).

CEN TR 16303에서 제시하는 수치검증 절차는 NCHRP 22-24에서 제시하는 “Hourglass Energy” 항목, “Total Energy” 항목이 있고, 추가로 접촉면에서 발생하는 “Sum of slave and master contact energy” 항목과 하중의 재하속도가 고려되었는지의 여부를 검토하는 항목이 있으며 그 평가기준은 Table 5와 같다.

CEN TR 16303에서 제시하는 타당성 검토 절차는 NCHRP 22-24와 마찬가지로 실물충돌시험결과와 충돌해석 결과의 비교를 통해 수행되며 도로안전시설 및 차량의 거동, 안전 평가지수 항목을 검토하고, 그 평가기준은 Table 6과 같다.

4.3 국내 충돌해석 활용 실태 분석

충돌해석 활용 실태 분석을 수행하기 위하여 최근 10년간의 국내 연구논문을 조사하여 소형차 실물충돌시험과 충돌해석의 THIV, PHD값을 비교 분석하였다. 검토는 NCHRP 22-24에 제시되어 있는 평가기준을 적용하였으며, 가장 많은 연구가 수행된 SB3등급, SB5등급의 방호울타리에 대하여 분석하였다.

현재 국내에서는 미국, 유럽과 같은 검증 프로세스가 없어 허용 오차 범위를 제시해주지 못하고 있다. Table 7과 같이 PHD의 경우 대부분의 케이스가 충돌해석과 실물충돌시험의 오차를 벗어 난 것을 확인할 수 있다.

5. 충돌해석 검증 프로세스

5.1 충돌해석 검증절차 비교

미국의 NCHRP 22-24와 유럽의 CEN TR 16303의 충돌해석 검증절차를 비교 분석하였으며, Table 8과 같다.

5.2 충돌해석 검증 프로세스

국내 방호울타리 기준인 ‘도로안전시설 설치 및 관리지침 -차량방호 안전시설 편(MOLIT, 2015)’에서는 방호울타리의 설계 시 충돌해석 등을 활용할 수 있으나, 차량 방호울타리의 기능 보장을 위한 성능 확인은 최종적으로 실물충돌시험을 통해 확인하는 것을 원칙으로 제시하고 있다. 따라서 국내 방호울타리 기준에는 컴퓨터 시뮬레이션의 적절성과 타당성에 대한 검증 프로세스가 확립되어 있지 않다. 그러므로 충돌해석의 적절성과 타당성을 검증하기 위한 프로세스를 미국과 유럽에서 제시한 검증 프로세스를 활용하여 제시하고자 한다.

검증 프로세스 수치검증(Verification)은 NCHRP 22-24와 CEN TR 16303에서 제시 된 항목 중 공통으로 적용된 항목을 적용하였다.

국내 방호울타리 기준에서 ‘탑승자 보호 성능’ 평가 시 THIV 및 PHD를 계산 후 평가하고 있다. 또한, 유럽연합의 기준으로 사용하고 있는 ASI를 계산하여 평가와 관계없이 기록하여 외국과 실험결과를 공유하기 편리하게 하고 있다. 따라서 검증 프로세스의 타당성 검토(Validation)는 THIV, PHD지수를 적용하였다.

본 연구에서 제시하는 충돌해석 검증 프로세스는 Table 9와 같다.

5.3 충돌해석 검증 프로세스의 적용

한국도로공사 도로교통연구원에서 수행된 SB3등급 노측용 방호울타리 소형차 실물충돌 시험을 대상으로 충돌해석을 수행하고 본 연구에서 제시하는 충돌해석 검증 프로세스를 적용하였다.

충돌해석은 현재 가장 활용도가 높고 해석 시 필요한 요건을 갖춘 LS-DYNA 프로그램을 사용하여 수행하였다. 지반조건은 3차원 지반재료 모델을 적용하였으며, 방호울타리의 모델링은 2D Shell Elment를 활용하여 수행하였다.

탑승자 보호성능 평가를 위해 사용되는 소형차 차량모델은 미국 NHTSA (n.d.)에 공개되어 있는 차량 모델 중 실물충돌시험 조건에 가장 가까운 Dodge-Neon 모델을 사용하여 수행하였다(Fig. 5).

충돌해석 검증 프로세스 타당성 검토(Validation)적용 결과, 실물충돌시험의 결과값과 충돌해석에서 도출된 결과값의 차이가 허용범위 이내인 것으로 나타났다. 수치검증(Verification) 적용 결과, 충돌해석에서 산출된 에너지 값들이 한계값보다 낮은 것을 확인하였다(Table 10).

따라서 수행된 충돌해석은 실물충돌시험 모사에 대한 신뢰성을 확보하였다고 판단된다.

6. 결 론

본 연구에서는 국내외 방호울타리 기준에서 충돌해석의 활용을 검토하고, 미국과 유럽에서 연구된 충돌해석 검증절차에 대한 비교 및 분석을 수행하였다. 또한, 분석된 국외 검증절차를 국내 선행 연구에 적용하여 그 결과를 검토하고 이를 토대로 방호울타리 충돌해석 검증 프로세스를 제시하였다.

국내외 방호울타리 기준에서의 충돌해석은 미국의 경우 방호울타리의 설계 및 개발 초기단계에 활용이 가능하며 실물충돌시험의 충돌지점의 선정에 충돌해석의 활용을 언급하였으며, 국내의 경우 미국 기준의 언급내용에 추가로 조건이 다른 현장의 설치할 경우 충돌해석을 수행하도록 제시하고 있다.

국내외 방호울타리 기준 비교 결과, 국내 실물충돌시험 조건이 충격도 측면에서 미국과 유럽 기준의 범위 내의 값을 나타내었으며, 성능평가 기준 또한 미국과 유럽기준과 유사한 것을 확인하였다.

미국의 NCHRP 22-24 프로젝트와 유럽의 CEN TR 16303에 보고된 내용을 바탕으로 충돌해석의 검증은 충돌해석이 신뢰할 수 있는 결과를 도출하였는지에 대한 수치검증(Verification)과 충돌해석이 실물충돌시험을 올바르게 모사하였는지에 대한 타당성 검토(Validation)를 통해 이루어지는 것을 확인하였으며, 그 평가항목 및 평가기준을 분석하였다.

분석된 국외 검증절차를 국내 선행 연구에 적용한 결과, 허용 오차 범위를 벗어 난 것을 확인 하였으며, 미국과 유럽의 충돌해석 검증절차를 바탕으로 국내 방호울타리 충돌해석 수행 시 신뢰성을 확보할 수 있는 충돌해석 검증 프로세스를 제시하고 기수행된 실물충돌시험에 적용하였다.

본 연구에서 제시한 충돌해석 검증 프로세스는 충돌해석의 신뢰성을 향상시키며 충돌해석의 활용범위를 더욱 확대할 것이라 판단된다.

감사의 글

본 연구는 국토교통부의 지원으로 수행되었습니다(과제번호 RS-2022-00143844).