1. Вёю вАа

2. ьЎћВъгВєљВЃЂ ВІцьЌў

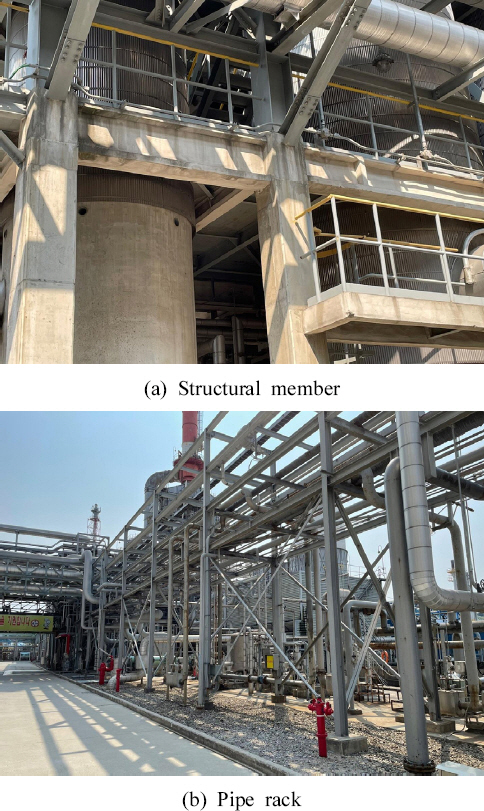

2.1 ВІцьЌўВ▓┤ в░Ј вЁИВХю ьЎћВъгВА░Ж▒┤

Table┬а1

Table┬а2

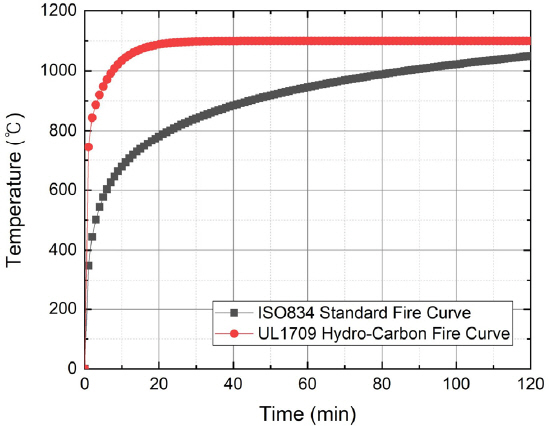

2.2 ьЎћВъгВєљВЃЂ ВбЁвЦў в░Ј ВѕўВЌ┤ВўевЈё

3. Ж▓░Ж│╝ в░Ј вХёВёЮ

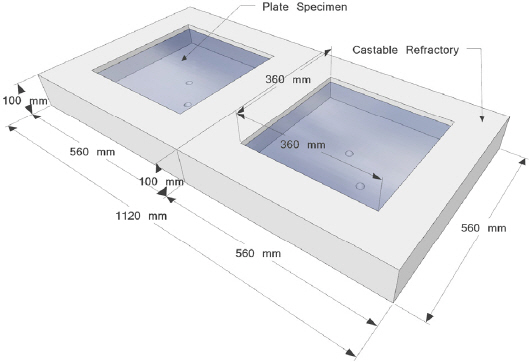

3.1 ьЎћВъгВєљВЃЂ ьі╣Вё▒

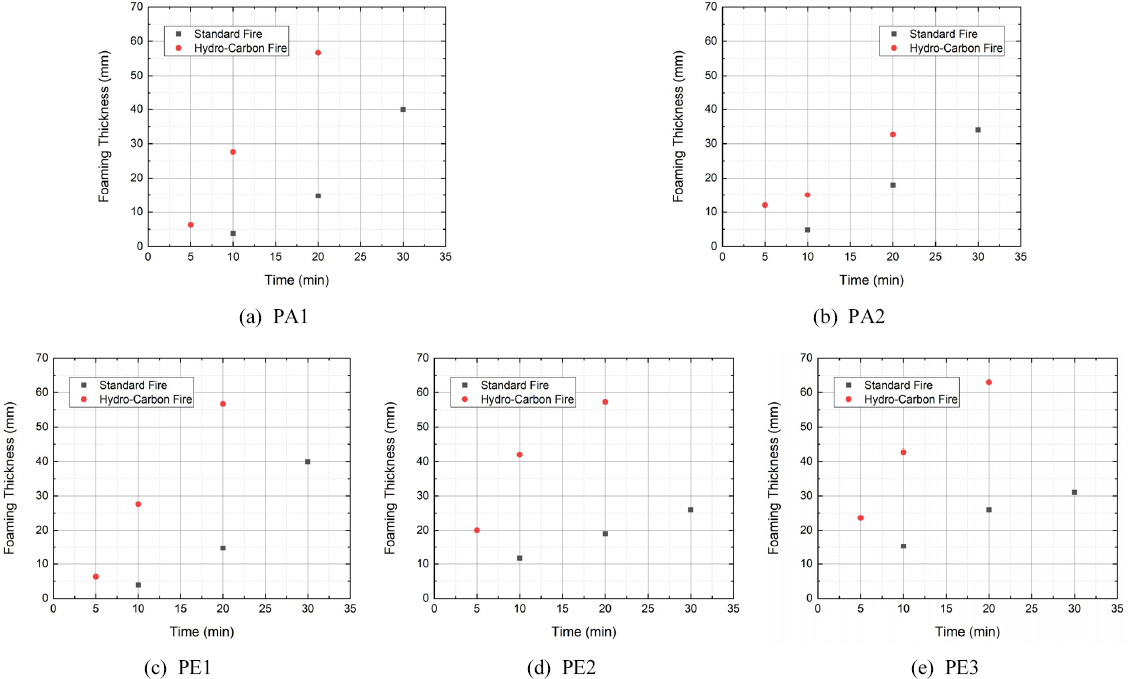

Fig.┬а7

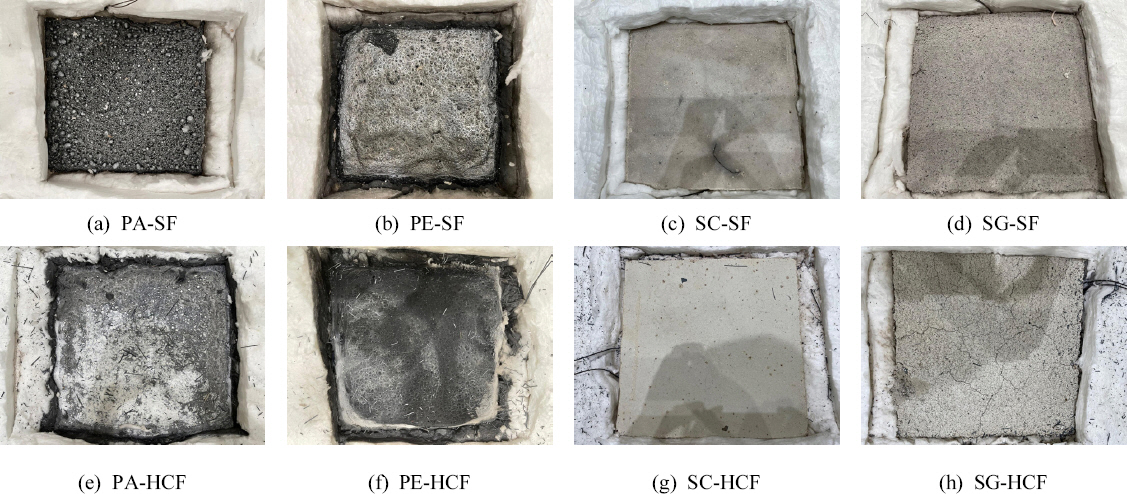

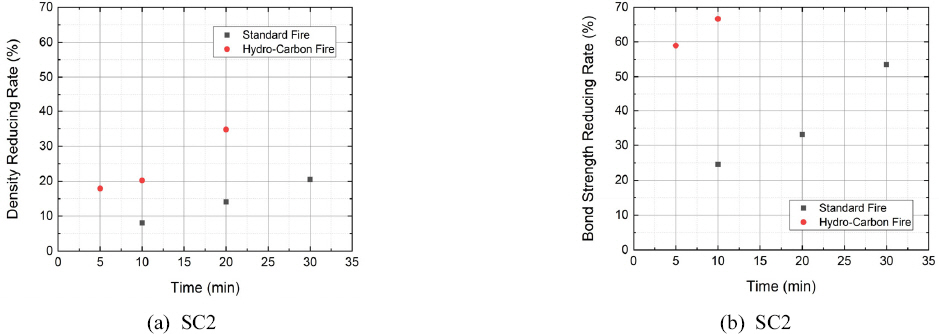

3.2 ьЎћВъгВєљВЃЂ ьі╣Вё▒Ж│╝ ВѕўВЌ┤ВўевЈё Ж┤ђЖ│ё

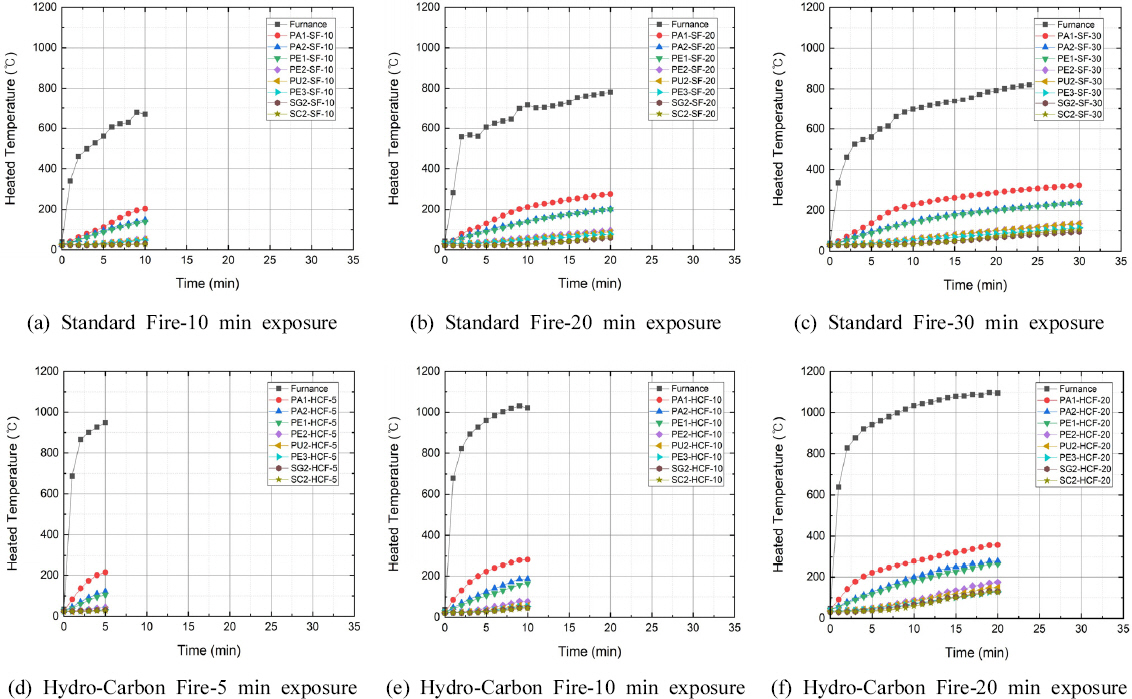

Fig.┬а9

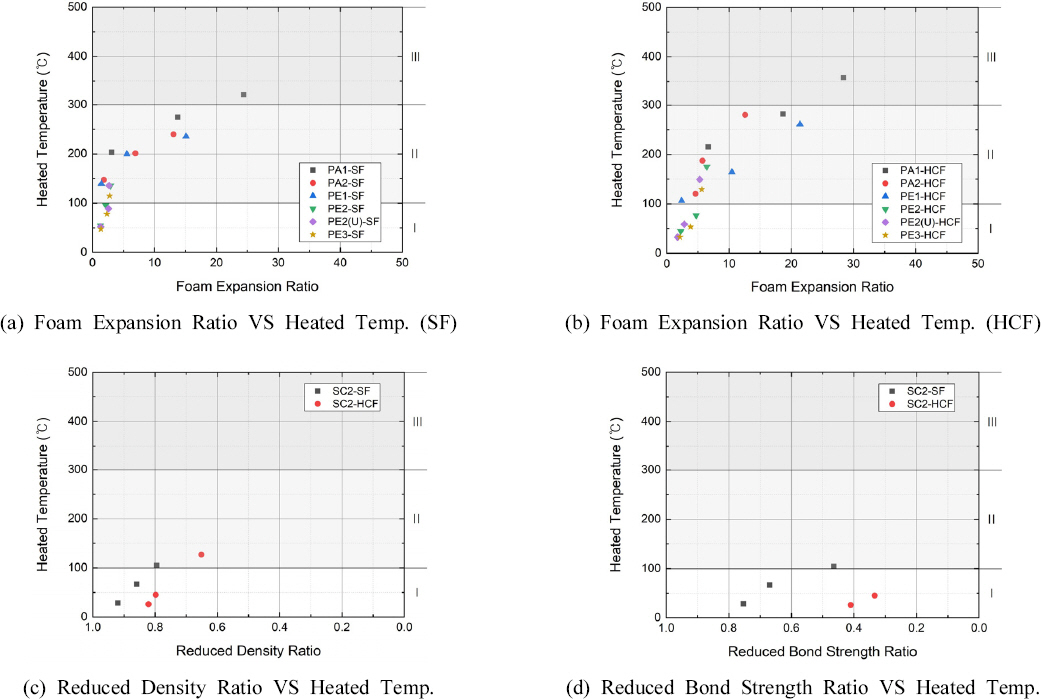

4. Ж▓░ вАа

1) вѓ┤ьЎћ ьћ╝в│хВъгв│ёвАю ьЎћВъгВєљВЃЂ ьі╣Вё▒(в░юьЈгвЉљЖ╗ў, в░ђвЈё, вХђВ░ЕЖ░ЋвЈё)ВЮў ВІюЖ░ёВЮўВА┤ВаЂ Ж▓йьќЦВё▒ВЮё ьЎЋВЮИьЋўВўђвІц. вѓ┤ьЎћвЈёвБївіћ ВџћЖхг вѓ┤ьЎћВё▒віЦВЌљ вћ░вЦИ вЈёьЈг вЉљЖ╗ў в░Ј ВбЁвЦў(ВЋёьЂгвд┤Ж│ё, ВЌљьЈГВІюЖ│ё)в│ёвАю в░юьЈгвЉљЖ╗ўЖ░ђ ВЃЂВЮ┤ьЋўвЕ░, вѓ┤ьЎћв┐юВ╣аВЮђ ьЎћВъгВА░Ж▒┤ьЋўВЌљВёю в░ђвЈё в░Ј вХђВ░ЕЖ░ЋвЈёЖ░ђ вѓ«ВЋёВДђвіћ Ж▓ЃВЮё ьЎЋВЮИьЋўВўђвІц. вѓ┤ьЎћвЈёвБїВЎђ вѓ┤ьЎћв┐юВ╣а вфевЉљ ьЉюВцђьЎћВъгВЌљ в╣ёЖхљьЋ┤ ьЎћВъгЖ░ЋвЈёЖ░ђ вєњВЮђ ьЃёьЎћВѕўВєїьЎћВъг ВІю ьЎћВъгВєљВЃЂвЈёЖ░ђ вєњВЮё Ж▓ЃВю╝вАю в│┤ВЮ┤вЕ░, ьЎћВъг ВДђВєЇВІюЖ░ёВЮ┤ ЖИИВќ┤ВДѕВѕўвАЮ ЖиИ ВаЋвЈё вўљьЋю вєњВЋёВДёвІц. ВЮ┤віћ ьЎћВъгВєљВЃЂ ВА░Вѓг/ВДёвІеВЌљВёю Вўѕв╣ёВА░Вѓг Ж▓ЕВЮИ вѓ┤ьЎћ ьћ╝в│хВъгВЮў ВаЋв│┤ВЎђ ьЎћВъг ВІю ьЎћВъгЖ░ЋвЈёВЌљ вїђьЋю Ж▓ђьєаЖ░ђ ВаёВаювљўВќ┤ВЋ╝ ьЋеВЮё ВІюВѓгьЋювІц.

2) вїђвХђвХёВЮ┤ Ж░ЋЖхгВА░вг╝вАю ВЮ┤вБеВќ┤ВДё ВёЮВюаьЎћьЋЎ ьћївъюьіИвіћ ВѕўВЌ┤ВўевЈё ВХћВаЋВЌљ ВЮўьЋю ьЎћВъгВєљВЃЂвЈёвЦ╝ ьЈЅЖ░ђьЋўвіћ Ж▓ЃВЮ┤ ВЮ╝в░ўВаЂ Ж┤ђьќЅВЮ┤в»ђвАю ВѕўВЌ┤ВўевЈё ВХћВаЋЖ░њВЮў ВІавб░Вё▒ВЮ┤ вЇћВџ▒ ВџћЖхгвљювІц. ВЮ┤ВЌљ в│И ВЌ░ЖхгВЌљВёювіћ вѓ┤ьЎћ ьћ╝в│хВъгВЮў ьЎћВъгВєљВЃЂ Ж▓йьќЦВё▒ВЮё в░ћьЃЋВю╝вАю ВѕўВЌ┤ВўевЈёВЮў ВХћВаЋ Ж░ђвіЦВё▒ВЮё ьЎЋВЮИьЋўВўђвІц. вѓ┤ьЎћвЈёвБївіћ в░юьЈгв░░ВюеВЮ┤ ВдЮЖ░ђьЋеВЌљ вћ░вЮ╝ ВѕўВЌ┤ВўевЈёвЈё ВдЮЖ░ђвљўвЕ░ вѓ┤ьЎћв┐юВ╣аВЮў Ж▓йВџ░, ьЎћВъг вЁИВХю Ваё в░ђвЈёВЎђ вХђВ░ЕЖ░ЋвЈё Ж░њВЮў ВаЂВаЋ Ж░љВєїв╣ёВЌљ вћ░вЮ╝ ВѕўВЌ┤ВўевЈёвЦ╝ ВХћВаЋьЋа Вѕў ВъѕВЮё Ж▓ЃВю╝вАю ВѓгвБївљювІц.

3) ВёЮВюаьЎћьЋЎ ьћївъюьіИВЎђ Ж░ЎВЮ┤ ВЃЮВѓ░Вё▒ВЮ┤ ВБ╝вљю вфЕВаЂВЮИ ВІюВёцвг╝ВЮђ ВюаВДђЖ┤ђвдгвЦ╝ ВюёьЋю ЖхгВА░вХђВъгВЮў в│ђЖ▓й в░Ј ЖхљВ▓┤(ВІаВёц вўљвіћ ьЋ┤В▓┤)Ж░ђ ВџЕВЮ┤ьЋўЖ│а, ьЎћВъг ВѓгЖ│аВЌљ ВЮўьЋю ВєљВЃЂ ВЮ┤ьЏёВЌљвЈё ВъгЖ░ђвЈЎВЮё ВюёьЋю ВІаВєЇьЋю ВДёвІе в░Ј в│хЖхгЖ░ђ ьЋёВџћьЋўв»ђвАю, вІцВѕўВЮў ВА░ВѓгьЋГвфЕВЮё Вѕўв░ўьЋўвіћ ЖИ░ВА┤ВЮў ьЎћВъгВєљВЃЂ ВДёвІе в░ЕВІЮЖ│╝ в╣ёЖхљьЋ┤ Ж░ёВєїьЎћвљю ьЎћВъгВєљВЃЂ ВДёвІе в░ЕВІЮВЮў ВХћЖхгЖ░ђ ьЋёВџћьЋа Ж▓ЃВю╝вАю ВЃЮЖ░ЂвљювІц. в│И ВЌ░ЖхгВЌљВёю ВѕўьќЅьЋю вѓ┤ьЎћ ьћ╝в│хВъг Ж┤ђВаљВЮў ьЎћВъгВєљВЃЂ ВА░Вѓг/ВДёвІе в░ЕВІЮВЮђ ЖИ░ВА┤ в░ЕВІЮВЌљВёю ВЮ╝вХђ Ж░ёВєїьЎћвЦ╝ ВДђьќЦьЋа Вѕў Въѕвіћ Ж│ёЖИ░Ж░ђ вља Ж▓ЃВю╝вАю ЖИ░вїђьЋювІц.