프리파일링 자켓 하부구조물의 그라우트 연결부에서 전단키 배열이 축하중 용량에 미치는 영향

Effect of Shear Key Interarray on the Bearing Capacity of Grouted Connections of Prepiling Jacket Substructures

Article information

Abstract

자켓 구조물과 해저에 관입되는 파일은 그라우트 연결부로 연결되며, 연결부의 전단강도 향상을 위해 전단키 형상을 설계한다. 시공 시 해양 환경하중으로 인해 내측과 외측 강관의 높이 오차를 제어하기 어려우며, 설치 오차가 발생할 경우, 전단키의 배열에도 오차가 발생하여 구조물의 성능이 저하된다. 자켓 구조물을 설치하는 공법 중 프리파일 공법은 포스트파일 공법 대비 대규모 단지에서 경제성이 뛰어나지만 시공 오차의 발생 가능성이 크다. 본 연구는 프리파일 자켓 구조에서 전단키의 배열오차에 따른 파괴 형상과 최대 축하중 용량을 평가하였다. 평가모델은 그라우트 층의 두께, 그라우트의 강도, 전단키의 배열오차비율 세 가지를 변수로 하였다. 검토 결과, 전단키의 배열 오차가 발생하였을 경우 최대 축하중은 최대 10% 이내로 저하되었다.

Trans Abstract

Jacket structures and piles penetrating the seabed are connected through grouted connections. The shear key shape is designed to improve the shear strength of grouted connections. On a construction site, it is difficult to control the height error of the inner and outer steel tubes because of the environmental load. In addition, an installation error leads to an error in the arrangement of the shear keys, degrading the structure’s performance. Among the construction methods for installing jacket structures, prepiling is more economical than the post-file method, but construction errors are likely. In this study, the fracture shape and maximum axial load capacity were evaluated according to the arrangement error of the shear key. It was found that when an arrangement error of the shear key occurred, the maximum axial load decreased to within 10%.

1. 서 론

1.1 개요

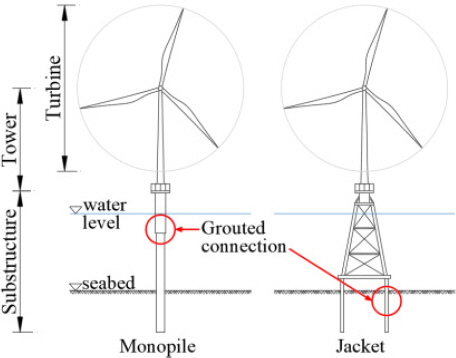

국내⋅외에서 신재생에너지 개발을 위해 해상풍력 발전기의 설치가 활발히 이루어지고 있다. 세계풍력에너지위원회 GWEC (2022)에 따르면, 해상풍력 시장은 전 세계적으로 2024년까지 18.6%의 성장률을 보인다. 국내는 2021년 기준 124 MW의 해상풍력단지가 건설되었으며, 2030년까지 12 GW의 해상풍력발전단지를 건설할 예정이다. 해상풍력발전기의 주요 구성은 Fig. 1에 도시된 바와 같이 터빈, 타워, 하부구조물로 분류된다. 해상풍력발전기를 설치하기 위해서는 우선 파일을 해저면에 관입한 후, 파일과 하부구조물을 연결한다. 그 후 타워를 설치하고 터빈을 상부에 조립한다. 이때 해저면에 관입되는 파일과 하부구조물을 연결하기 위해 연결부가 필요하며, 재료에 따라 강재 및 그라우트로 구분된다. 그중 그라우트 연결부는 모노파일과 자켓 하부구조물 형식에 사용 가능한 연결부 형식이며, Fig. 1과 같다. 그라우트 연결부는 전체 해상풍력 하부지지구조물의 75.5%에 해당하는 모노파일과 자켓 지지구조 형식에 적용이 가능하다(Gyeongbuk Technopark, 2020). 또한, 강재 연결부 대비 경제성이 뛰어나고 시공성이 용이하여 설치가 증가하고 있다.

그라우트 연결부를 시공하는 공법은 크게 포스트파일과 프리파일 두 가지로 나뉘며, 각 공법은 시공성, 경제성, 구조적 안정성이 다른 특성을 가진다. 포스트파일 공법은 하부구조물을 해저면에 거치한 후, 파일을 항타하여 해저지반에 관입시킨다. 이때, 하부구조물 아래쪽의 슬리브가 파일의 위치를 제어하는 프레임으로 작용한다. 반면, 프리파일 공법은 파일을 해저지반에 관입한 후, 하부구조물을 파일 내경에 삽입하여 시공된다. 따라서 구조물 제작 및 운송 과정 중 파일 항타 작업이 진행되어 공사 기간이 절감된다는 장점이 있다. 그러나, 그라우트가 양생되는 동안 위치조정을 하는 별도의 장비가 요구된다. Jiang (2021)은 프리파일 및 해상풍력 터빈 설치에 필요한 공법들을 논의하였다. 프리파일 공법의 경우에는 파일을 관입하는 데에 있어서 템플릿 가이드를 설계하게 된다. 또한 리프팅 크레인의 움직임을 제어하기 위하여 그립퍼(Gripper) 장비가 도입된다. 이처럼 프리파일 공법은 포스트파일 공법 대비, 시공 오차가 발생할 우려가 있다. 또한, 해저지반은 국부적으로 지반 강도 및 물리적 특성이 상이하여 설치 현장마다 파일과 하부구조물이 설치되는 높이의 정확도를 확보하기 어렵다.

1.2 전단키의 스트럿-타이 하중전달 메커니즘

해상풍력 하부구조물은 파랑하중, 풍하중, 자중 등 다양한 해양환경 하중에 노출되며, 하부구조물 설계 시 연결부에 발생하는 축력, 모멘트, 전단력 등을 고려하여야 한다. 이때 그라우트 연결부의 전단강도를 향상시키기 위하여 전단키(shear key)형상을 설계한다. 전단키는 내측과 외측 강관에 수평방향의 용접비드로 제작되며, 일정한 간격으로 배치된다.

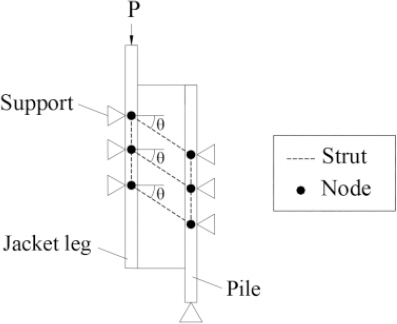

그라우트 연결부는 강재와 그라우트의 복합 연속체로써, 수직하중이 내측 강관에서 외측 강관으로 전달된다. 하중이 전달되는 과정에서 전단 거동이 발생하며, 이를 저항하기 위하여 전단키를 설계하게 된다. 전단키의 하중전달 메커니즘은 Fig. 2와 같다. 전단키는 노드 절점의 힌지 지지 조건을 구성한다. 스트럿은 노드와 트러스 형태의 응력 전이 형상을 형성한다. 이때 스트럿의 수직성분은 축방향 하중과 힘의 평형 상태이다. 이와 같이 복잡한 연속체 모델 대신 압축 스트럿과 인장 타이로 근사화한다. 이때 스트럿(strut)은 그라우트, 타이(tie)는 강재, 노드절점은 전단키가 해당되며, 전단키의 위치에 따라서 스트럿-타이(strut-tie) 메커니즘으로 거동한다.

스트럿-타이의 각도는 내측과 외측 전단키의 상호 배열에 따라 형성된다. 내측 및 외측 파일의 관입 오차가 발생할 경우, 연결부의 전단키 상호배열에도 오차가 발생한다. 전단키의 배치 간격은 충분한 축하중 용량을 확보하기 위해 고려해야 하는 중요한 설계 변수이다. 전단키 배열에 오차가 발생할 경우, 충분한 축하중 용량을 확보하지 못한다. 그러나, 해상풍력 하부구조물 설치 시 발생하는 시공오차에 따른 해상풍력 하부구조물의 연결부 성능에 대해 검증된 바가 없다.

그라우트 연결부의 전단키 크기 및 그라우트 두께 등이 구조적 성능에 미치는 영향에 대한 연구가 활발히 진행되고 있다. Lee et al. (2017)은 전단키의 설치 간격과 그라우트 연결부 길이가 축하중 지지용량에 미치는 영향을 조사하였다. 전단키의 간격이 증가함에 따라 균열이 발생하는 각도가 증가하였다. Li et al. (2019), Aboubakr (2020)은 그라우트의 두께, 전단키 배치 간격을 변수로 극한하중상태에서의 지지력을 검증하기 위하여 실험을 진행하였다. Raba (2018)는 국제 공인 등록 기관인 DNV-GL 사에서 제공하고 있는 해상풍력발전기 설계가이드(DNV-ST-0126, 2018)를 분석하여 실험적 검증 모델을 설계하고 유한요소 해석을 통하여 검증하였다.

본 연구는 관련 설계기준을 분석하여 프리파일 형식의 그라우트 연결부를 설계하고, 유한요소해석을 통해 전단키의 배열 오차에 따른 축하중 용량을 평가하였다. 평가 모델은 그라우트 층의 두께, 그라우트의 강도, 전단키 배열 오차의 비율을 평가 변수로 선정하여 총 12개의 모델에 대해 분석하였다.

2. 그라우트 연결부 설계 가이드 분석

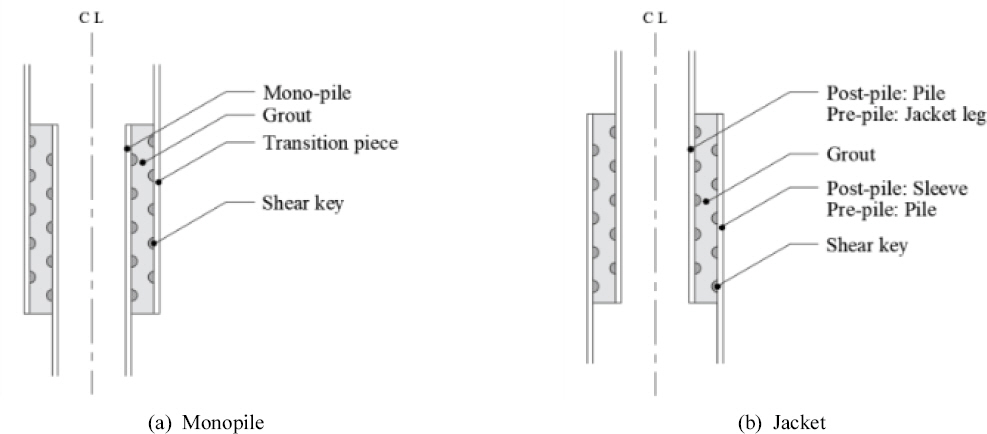

그라우트 연결부는 다양한 하부구조물 형식별 구조 거동 특징을 고려하여 설계에 반영하여야 한다. 해상풍력 하부구조물의 그라우트 연결부 형식은 세 가지로 구분되며 이는 모노파일과 자켓 지지구조에 사용되는 포스트 파일과 프리파일이다. Fig. 3은 모노파일, 포스트 파일, 프리파일 구조에 따른 구성요소의 명칭을 요약하였다. Fig. 3(a)의 모노파일 구조는 중심선을 기준으로 내측 형강은 모노파일이며, 외측 형강은 연결부(Transition piece)이다. 모노파일 구조 형식은 해저에 파일을 관입한 후, 연결부를 외측에 삽입한다. 그 후, 모노파일과 연결부의 중간에 그라우트를 주입한다. 자켓 하부구조 형식은 설치 공정에 따라 포스트파일과 프리파일 두 가지로 나뉘며 구성요소의 명칭은 Fig. 3(b)와 같다.

DNV, GL (2013)의 technical report와 Chaves et al. (2020)에서 진행된 연구에 따르면 모노파일 형식은 벤딩모멘트의 영향을 많이 받는 구조이다. 모노파일의 전단키는 상부와 하부에 위치하는 전단키를 제외하고 중간 구간에만 설계하도록 명시되어있다. 자켓 구조는 여러 개의 파일이 해저면에 관입되기 때문에 벤딩모멘트에 저항하는 구조적 성능이 모노파일 대비 상대적으로 뛰어나다. 이 경우, 축하중이 지배적이기 때문에 전체적으로 전단키를 분포시켜 설계하도록 명시되어있다.

해상풍력발전기의 하부구조물은 파랑하중, 풍하중, 조류하중 등 불규칙적인 환경하중이 작용된다. 따라서 하부구조물에는 횡하중이 작용하여 모멘트에 대한 설계검토가 요구된다. 그라우트 연결부를 포함한 해상풍력발전기의 하부구조물 설계 가이드는 국외 공인단체에서 제시하고 있다. 본 논문은 설계가이드 중 DNV, NORSOK, API 세가지 기준에서 정의하고 있는 설계변수를 검토하여 비교하였다. 풍력터빈 지지구조물 기준인 DNV-ST-0126 (Support structures for wind turbines)은 벤딩 모멘트의 중요성이 대두되며 개정되었으며 모노파일과 자켓을 구분하여 수치적 설계방법을 제시하고 있다. API-RP 2A-WSD (2014)는 허용응력설계법을 기반으로 고정식 해상플랫폼의 계획, 설계, 시공에 대한 권장사항을 제공한다. 이처럼 다양한 설계기준에서 허용응력과 한계상태 기반의 설계법을 제안하였으나 전단키의 배열 오차에 대한 가이드는 부재하다.

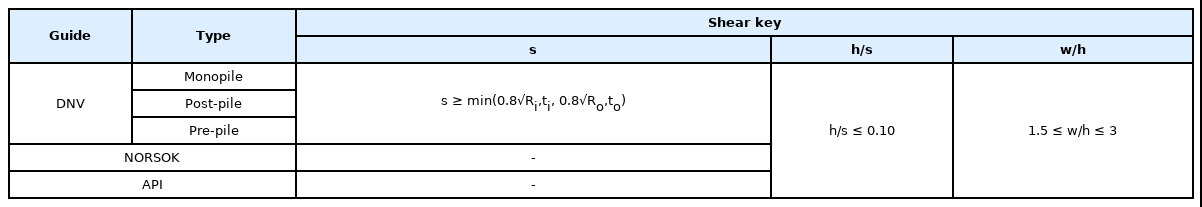

Table 1은 내측 강관 설계 시 필요한 설계 변수를 정리하였다. 내측 강관의 외경과 두께의 비율(Di /ti)과 외경과 전단키 배치 간격의 비율(Di/s)을 지정하였다. DNV는 모노파일, 포스트파일, 프리파일 세가지 형태를 구분하여 설계가이드를 제공하였다. 내부 강관의 직경과 두께의 비율(Di /ti)은 20 이상 60 이하로 제시하고 있다. 반면 NORSOK-N-004 (2013)과 API기준은 설치 형식에 구분 없이 가이드를 제공한다. NORSOK은 20 이상 40 이하로 제시하였고, API는 최소 비율은 규정하지 않고 40 이하로 제시하였다. DNV는 타 기준과 달리, 모멘트를 고려할 수 있는 수식을 포함하기 때문에 직경대비 두께가 작은 형상에서도 최대 60의 비율까지 제안한다. Table 2는 그라우트 연결부의 외측 강관 설계 시 필요한 계수이며, 강관의 직경과 두께의 비율(Do /to)이 포함된다. Table 3은 전단키 설계 시 필요한 계수이며, 전단키 간격(s), 전단키 높이(h)와 전단키 간격의 비율(h/s), 전단키 폭과 높이의 비율(w/h)에 대해 제시한다.

3. 그라우트 연결부의 유한요소모델

3.1 평가 모델 설계

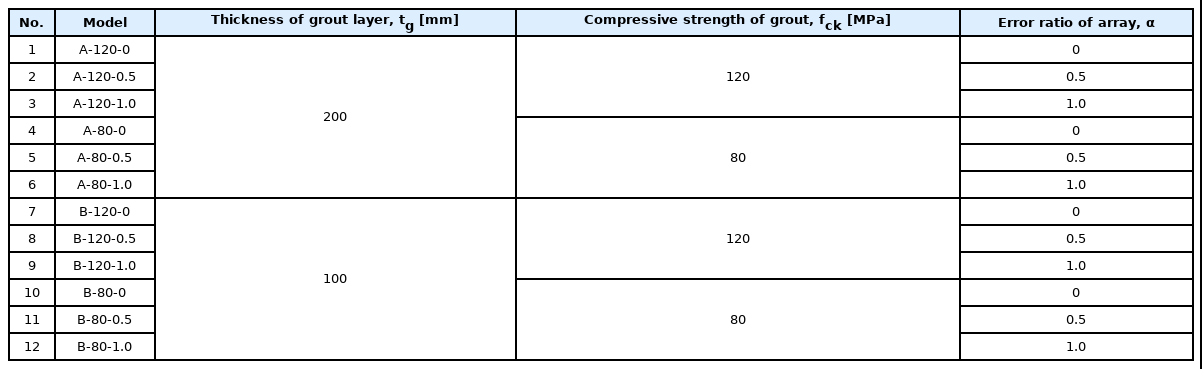

평가모델은 포스트파일 형식 대비, 시공오차가 발생할 가능성이 큰 프리파일 형식으로 선정하였다. 프리파일 형식의 그라우트 연결부는 2장 그라우트 연결부 설계 가이드 분석에서 논의된 사항에 따라 설계하여 검증하였다. 실 구조물 규모로 설계하기 위하여 미국 국립재생에너지연구소(National renewable energy laboratory, NREL)에서 제공하는 실제 설계 예시모델을 참조하였다(NREL, 2009). 그 중 5 MW급의 발전용량으로 설계된 자켓 하부구조물 형식인 NREL-5MW-OC4-JOWT 모델을 참조하였다. 모델의 제원은 전단키, 파일, 자켓레그, 그라우트 순으로 Table 4에 정리하였다. 배열 오차는 Fig. 4와 같이 ξ = 0 mm, 90 mm, 180 mm일 때 세 가지로 분류하였다. 이에 따른 배열 오차의 비율α는 각각 0, 0.5, 1.0이다. 그라우트 층의 두께에 따른 영향을 평가하기 위하여 평가모델의 그라우트 층 두께를 두 가지로 구성하여, 200 mm 모델(A)과 100 mm 모델(B)로 지정하였다. 평가모델은 그라우트 층의 두께, 그라우트의 강도, 전단키의 배치 간격 세 가지를 변수로 총 12개의 모델을 생성하였으며, Table 5와 같다.

3.2 유한요소해석 방법

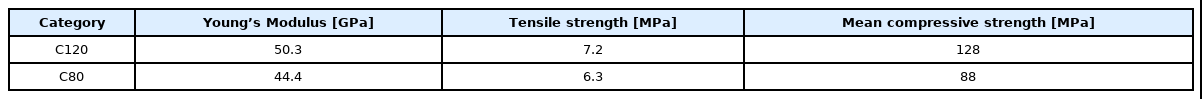

그라우트 연결부의 구조적 성능을 검토하기 위해 비선형 유한요소해석을 수행하였다. 상용프로그램 Abaqus2022를 사용하였으며, 그라우트의 물성치는 프로그램 내의 Concrete Damage Plasticity 모델을 사용하였다. 그라우트의 물성치는 CEB (2010)을 참조하여 최대 등급인 C120과 C80 그라우트를 사용하였다. 그라우트의 밀도는 2,400 kg/m3로 설정하였다. 그라우트의 물성치는 Table 6에 요약하였다. 해석 시, 강재의 규격은 용접구조용 강재인 SM355등급으로 설정하였다. 강재의 탄성계수는 210 GPa, 최대 강도는 355 MPa, 밀도는 7,860 kg/m3로 설정하였다.

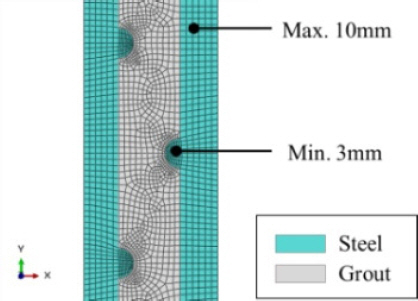

그라우트 연결부의 축하중 용량을 평가하기 위하여 하중을 수직 방향으로 가력하였다. 모든 수직 단면은 y축에 대칭인 결과가 도출되기 때문에, 해석 시간을 단축하기 위하여 Axi-symmetric solid 요소를 사용하였다. 이는 y축을 기준으로 2D 단면을 설정하여 3D 모델과 동일한 해석결과를 도출할 수 있다. 유한요소해석에서 요소 크기의 설정은 구조적 에너지와 연관된다. 본 모델은 축하중이 가해지므로 압축에너지가 지배적이다. 따라서 전단키 사이에 위치하는 그라우트를 따라서 주요한 응력이 전달되기 때문에 국부적으로 요소를 작게 설정할 수 있다. Fig. 5와 같이, 강관과 그라우트의 전반적인 요소(global seed)의 크기는 강관의 최소 두께의 1/6 배인 10 mm로 설정하였다. 전단키가 위치하는 부분은 국부적인 요소(local seed)의 최소 크기를 3 mm로 설정하였다.

그라우트는 강관 사이에 충전된 후 양생되면서 부착성능을 확보한다. 그라우트와 강재의 접촉 부분은 Abaqus 내의 surface-to-surface를 이용하여 마찰 접촉조건을 설정하였다. 경계조건은 하단을 고정으로 설정하였으며 하중 가력 위치는 Fig. 6과 같다. 본 해석 모델은 콘크리트에 파괴가 발생하며 에너지가 방출된다. 따라서 하중 제어 방식으로 재하할 경우, 수렴에 안정성을 확보하기 어렵다. 수치 해석적 수렴에 안정성을 확보하기 위하여 변위제어 방식으로 파괴가 발생할 때까지 최대 10 mm까지 가력하였다.

4. 해석 결과

4.1 그라우트 연결부의 하중-변위 거동

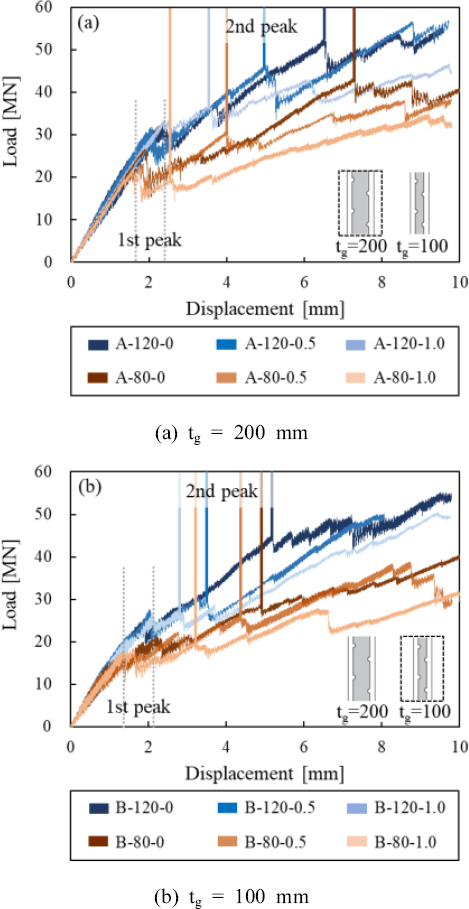

그라우트의 두께에 따른 하중-변위 선도 결과는 Fig. 7과 같다. 하중-변위 선도에서 첫 번째 정점은 그라우트의 균열 발생이 시작되는 것을 의미한다. 첫 번째 정점 이후, 전단키를 따라서 균열 발생과 하중의 지지가 지속된다. 그라우트 일부에 균열이 발생하였더라도 강재의 항복강도에 도달하지 않기 때문에 구조물에 하중이 추가로 지지된다. 따라서 두 번째 정점은 스트럿-타이(strut-tie) 균열이 형성되는 구간이다.

fck = 120 MPa 그라우트 모델은 fck = 80 MPa 모델보다 초기에 높은 강성을 보였다. 압축강도를 비교하였을 때, 120 MPa가 80 MPa보다 50% 크지만, 연결부의 최대 지지 하중은 16.9% 이상을 나타내며, 압축강도만큼 지지력이 향상되지는 않았다. 이는 압축강도에 따라서 비례하지 않는 것을 볼 수 있으며, 압축강도뿐만 아니라 전단강도와 인장강도의 영향이 있음을 알 수 있다. 120 MPa 모델은 80 MPa 모델에 비해 첫 번째 정점 이후 각각의 모델에서 기울기의 변화가 관찰되었다. 전단키 배열의 오차 비율 α= 0인 모델은 균열 발생 이후에 가장 높은 기울기를 보였다. 기울기는 곧 강성을 의미하며, Fig. 7에서 그라우트의 강도가 120 MPa, 전단키의 배열 오차 비율 α = 0일 때, 가장 높은 강성을 보였다. 두 번째 정점에서 균열 발생 이후의 강성은 그라우트의 균열 형성과 전단키의 배열 오차에 영향을 받는다. 전단키 배열 간격의 오차 비율이 0, 0.5, 1.0로 증가할수록 낮은 강성을 보였으며, 강성이 저하됨에 따라서 축하중의 지지용량은 감소하였다. Fig. 7(a)에서 그라우트의 두께 200 mm, 그라우트 강도 120 MPa, 전단키의 배열오차 α= 0에서 1.0으로 증가하였을 때, 두 번째 정점에서 지지력이 53 MN에서 42 MN로 감소하였다. 즉, 전단키의 배열 오차가 증가함에 따라 지지력이 21% 감소하였다. 그라우트의 두께 200 mm 모델에서 80 MPa의 그라우트를 사용한 경우는 전단키의 배열오차 비율이 α= 0에서 1.0으로 증가함에 따라, 두 번째 정점에서 지지력이 44 MN 하중에서 38 MN로 14% 감소하였다. 이와 같이, 그라우트 강도가 높을수록 인장과 압축거동에서 하중 감소 폭이 크게 발생하였으며, 이는 취성적인 균열발생을 의미한다.

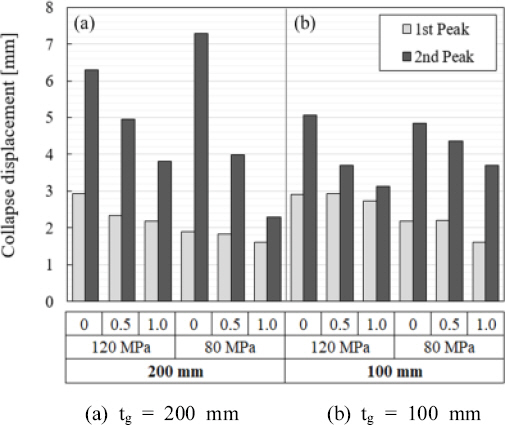

각 모델의 축하중 지지력을 산정하기 위하여 하중 정점이 발생한 시점의 변위를 분석하였다. Fig. 7의 하중-변위 선도에서 첫 번째와 두 번째 정점의 하중 값을 Fig. 8에 도시하였으며, 변위 값은 Fig. 9에 도시하였다. 첫 번째 정점보다 두 번째 정점이 클수록 하중 지지에 유리하다. 첫 번째 정점 이후와 두 번째 정점 이전의 구간은 균열이 발생하지 않고 하중이 안정적으로 지지가 되었다는 의미이다. Fig. 8에서 전단키 배열 오차 비율 α= 0인 모델(A-120-0, A-80-0, B-120-0, B-80-0)은 첫 번째 정점 하중과 두 번째 정점 하중의 차이가 큰 것을 확인할 수 있다. A-80-0 모델에서 첫 번째 정점 하중은 27 MN, 두 번째 정점하중은 43 MN으로 첫 번째 정점보다 63% 증가하였다. 또한, A-80-0 모델의 두 번째 정점 변위가 가장 크기 때문에 균열이 최소한으로 발생하여 안정적으로 지지됨을 알 수 있다. 반면, 전단키의 배열 오차 비율이 α= 0.5 혹은 1.0인 경우, 첫 번째와 두 번째 정점하중의 차이가 적게 나타났다.

4.2 그라우트 연결부의 스트럿-타이 형성 결과

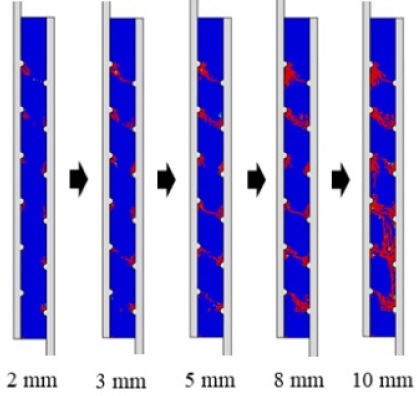

각 모델의 축하중 지지력에 따른 전단키에 생기는 스트럿-타이(strut-tie) 균열 형성을 비교하였다. Fig. 10은 그라우트 두께가 200 mm, 압축강도는 80 MPa, 전단키의 배열 오차 비율이 0인 모델(A-80-0)의 스트럿-타이 형성 과정이다. 변위가 약 2 mm 발생한 지점부터 전단키 부근에서 균열이 시작되었으며, 5 mm 지점에서 스트럿-타이 형상이 일정한 각도로 형성되었다. 8 mm 지점에서는 상부 전단키 아래 부근에서 스트럿 형상이 아닌 압축 파괴 균열이 발생하였다. 10 mm 지점은 외측 파일 면까지 압축파괴가 발생하였다.

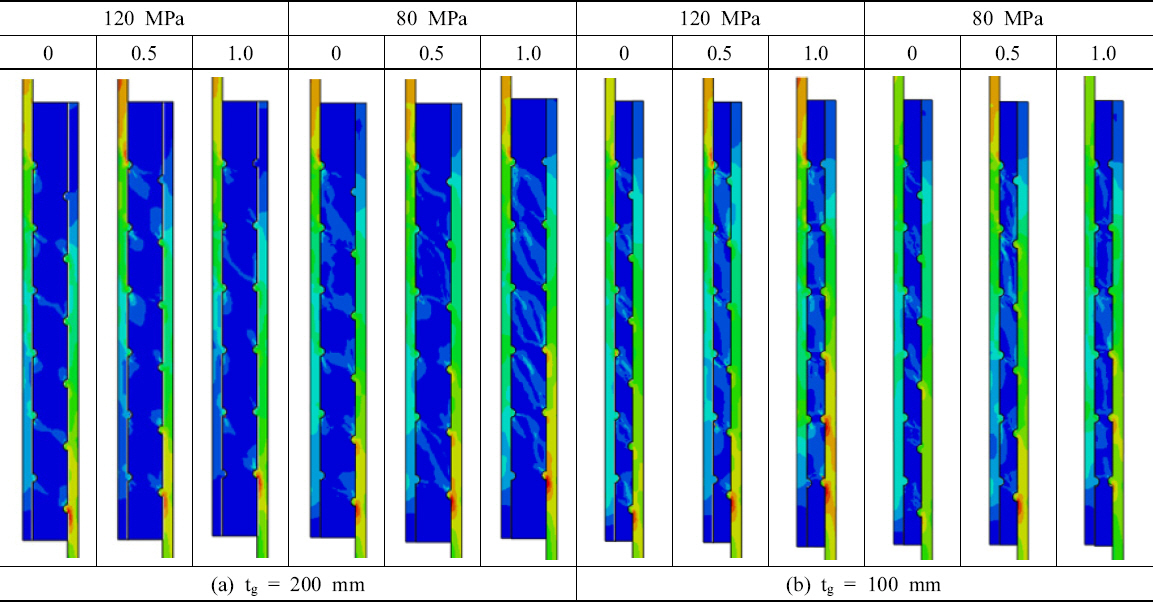

스트럿-타이 형성은 약 5 mm 지점에서 시작되었으므로, 5 mm 변위 지점의 압축 균열 형상을 분석하였다. Fig. 11에서 그라우트의 두께가 200 mm인 모델에서 전단키의 오차비율이 0일 경우(A-120-0), 스트럿 타이는 한 개 아래의 전단키로 이전되어 발생하였다. 두 번째 전단키부터는 그라우트 두께가 100 mm이고 전단키의 오차비율이 1.0인 모델(B-120-1.0)은 바로 맞은편의 전단키로 균열이 연결되어 발생하였다.

Fig. 12는 그라우트 연결부의 응력 형상이다. 전단키 배열 오차 비율이 0인 경우, 스트럿-타이 구간에서 응력이 전달되었다. 전단키 배열 오차 비율이 0.5와 1.0일 경우에는 강관 부근의 그라우트 층에서도 응력형상이 전이되었다. 이는 스트럿-타이의 형성이 이상적으로 이루어지지 않음을 의미하며, 전단키의 오차 발생은 스트럿-타이 하중전달 메커니즘 형성에 불리하게 작용한다.

5. 결 론

본 연구는 프리파일링 자켓 지지구조물의 그라우트 연결부에서 전단키의 배열 오차에 따른 축하중 지지력을 평가하였다. 이를 위하여 유한요소해석을 통한 사례연구를 진행하였다. 해석 모델은 국외 설계 가이드와 실 규모의 설계사례를 참조하였다. 그라우트 층의 두께, 그라우트의 강도, 전단키의 배열 오차 비율 세 가지를 변수로 하여 모델의 구조적 성능 평가를 수행하였으며, 요약은 다음과 같다.

(1) 120 MPa의 그라우트를 사용한 모델은 80 MPa 그라우트를 사용한 모델 대비, 비선형 구간에서 강성의 높았다. 80 MPa 그라우트를 사용한 모델은 비선형 구간에서 강성이 비교적 저하되었으며, 전단키 오차가 발생함에 따라서 극대화되었다.

(2) 동일한 압축강도의 그라우트를 사용하였을 경우, 전단키의 오차가 100% 발생한 모델은 탄성구간의 최대하중이 6% 감소하였다. 그라우트 연결부의 하중-변위 선도에서 균열이 발생하는 하중은 최대 10% 내로 감소되었다.

(3) 하중-변위 선도의 결과에서 스트럿-타이 균열이 형성되는 하중은 전단키의 배열 오차가 증가함에 따라서 감소하였다. 80 MPa 그라우트를 200 mm 두께로 설계된 모델에서 전단키의 배열 오차가 발생하였을 경우, 스트럿-타이 균열이 형성되는 하중은 51% 감소하였다. 전단키의 배열 오차의 영향은 전단거동을 저항하는 스트럿-타이 균열이 형성되는 과정에서 증가하였다.

감사의 글

본 연구는 산업통산자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20213030020110).