1. м„ң лЎ

м „кё°вӢ…кё°кі„ м „кё°кё°кё°мқҳ мӮ¬мҡ©мқҙ кёүкІ©н•ҳкІҢ мҰқк°Җн•ҳм—¬ мғқнҷңмЈјліҖ м–ҙлҠҗ кіімқҙлӮҳ м „кё°м„Ө비лҠ” мЎҙмһ¬н•ҳкі мһҲлӢӨ. мғқнҷңм—җ нҺёмқҳм„ұмқ„ м ңкіөн•ҳлҠ” м „кё°лҠ” мқҙмҷҖ лҸҷмӢңм—җ л§Өл…„ нҷ”мһ¬л°ңмғқ кұҙмҲҳк°Җ к°ҖмһҘ л§Һмқҙ лӮҳнғҖлӮҳкі мһҲлҠ”лҚ° мҶҢл°©мІӯ көӯк°Җнҷ”мһ¬м •ліҙмӢңмҠӨн…ң нҶөкі„мһҗлЈҢ

National Fire Agency (2021)м—җ мқҳн•ҳл©ҙ 2021л…„ м—°нҸүк· нҷ”мһ¬ кұҙмҲҳлҠ” 36,267кұҙмңјлЎң л¶ҖмЈјмқҳк°Җ к°ҖмһҘ л§Һм•ҳмңјл©° лӢӨмқҢмңјлЎң м „кё°м Ғмқё мҡ”мқёмқҙ 9,472 (26.1%)кұҙмңјлЎң к°ҖмһҘ л§Һмқҙ лӮҳнғҖлӮ¬лӢӨ. л§Өл…„ л¶ҖмЈјмқҳ лӢӨмқҢмңјлЎң мЈјлҗң нҷ”мһ¬мӣҗмқёмқҖ м „кё°м Ғмқё мҡ”мқём—җ мқҳн•ҙ нҷ”мһ¬к°Җ мЈјлҘј мқҙлЈЁкі мһҲм–ҙ м „кё°нҷ”мһ¬мқҳ мң„н—ҳм„ұмқҖ л§Өл…„ мЎҙмһ¬н•ҳкі мһҲлӢӨ. м „кё°нҷ”мһ¬ мӣҗмқё мӨ‘ м ‘мҙүл¶Ҳлҹүм—җ мқҳн•ң лӢЁлқҪмқҖ м „м„ кіј м „м„ мқҳ м ‘мҶҚл¶Җм—җм„ң л°ңмғқлҗҳлҠ” лӢЁлқҪ, м „м„ кіј лӢЁмһҗлҢҖмқҳ м ‘мҙүмқҳ л¶Ҳлҹү л“ұм—җ мқҳн•ҙ л°ңмғқлҗҳлҠ” нҷ”мһ¬лҘј л§җн•ңлӢӨ. м ‘мҙүл¶Ҳлҹүм—җ мқҳн•ң лӢЁлқҪ нҷ”мһ¬лҠ” м—°нҸүк· 1,021кұҙ л°ңмғқлҗҳм–ҙ м „кё°нҷ”мһ¬м—җм„ңлҸ„ 비мӨ‘(10.7%) мһҲлҠ” л°ңнҷ”мҡ”мқёмқҙлӢӨ.

м ‘мҙүл¶Ҳлҹүм—җ мқҳн•ң м „кё°нҷ”мһ¬лҘј мң л°ңн• мҲҳ мһҲлҠ” лҢҖн‘ңм Ғмқё м „кё°м„Ө비 л¬ём ңм җмқҖ м ‘мҶҚл¶Җ лӮҳмӮ¬мқҳ мЎ°мһ„л¶Ҳлҹү, м „м„ кіј м „м„ л°Ҹ м „м„ кіј лӢЁмһҗлҢҖмқҳ м ‘мҙү л¶Ҳлҹүмқҙ мһҲлӢӨ. мқҙ кІҪмҡ° 진лҸҷмқҙлӮҳ 충격м—җ мқҳн•ҙ м ‘мҶҚл¶Җмң„к°Җ нғҲлқҪлҗҳм—ҲлӢӨ л¶ҷлҠ” нҳ„мғҒмқҙ л°ҳліөм ҒмңјлЎң л°ңмғқлҗңлӢӨ. мқҙлҹ¬н•ң нҳ„мғҒмқҙ м§ҖмҶҚм ҒмңјлЎң л°ңмғқлҗңлӢӨл©ҙ м ‘мҙүм Җн•ӯмқҙ лҶ’м•„м§җм—җ л”°лқј мӨ„м—ҙмқҳ лІ•м№ҷ H[J]=0.24I2RTм—җ мқҳн•ҙ м Җн•ӯмқ„ лҶ’м—¬ м—ҙм Ғ нҠ№м„ұ лҳҗн•ң 비лЎҖм ҒмңјлЎң мғҒмҠ№н•ҳкё° л•Ңл¬ём—җ м „кё°м Ғ мң„н—ҳм„ұмқҖ мҰқлҢҖлҗңлӢӨ. 추к°Җм ҒмңјлЎң мң„мҷҖ к°ҷмқҖ нҳ„мғҒмқҙ м§ҖмҶҚлҗ кІҪмҡ° м ‘мҙүл¶Җм—җ м Ғм—ҙнҳ„мғҒмқҙ л°ңмғқлҗҳкі лҸҷм„ мқҙ мӮ°нҷ”лҗҳм–ҙ м•„мӮ°нҷ”лҸҷмқҙлқјлҠ” мӮ°нҷ”л¬јмқҙ мғқм„ұлҗҳкІҢ лҗҳлҠ”лҚ° мқҙ мӮ°нҷ”л¬јмқҖ 1 A м •лҸ„мқҳ м „лҘҳм—җм„ңлҸ„ мүҪкІҢ л°ңмғқн•ҳкі кі м—ҙмқҙ лӮҳнғҖлӮҳкё° л•Ңл¬ём—җ нҷ”мһ¬л°ңмғқ к°ҖлҠҘм„ұмқ„ к°ҖмҶҚмӢңмјңмЈјлҠ” л¬ём ңм җмқҙ мһҲлӢӨ. мқҙм—җ л”°лқј м ‘мҶҚл¶Җм—җ лӮҳнғҖлӮҳлҠ” лҢҖн‘ңм Ғмқё нҷ”мһ¬мӣҗмқёмқё м ‘мҙүл¶Ҳлҹүм—җ мқҳн•ң м•„мӮ°нҷ”лҸҷ мҰқмӢқл°ңм—ҙм—җ кҙҖн•ң м—°кө¬лҠ” мқјліём—җм„ң мӨ‘м җм ҒмңјлЎң м—°кө¬н•ҳм—¬ көӯлӮҙм—җлҸ„ мөңк·ј л“Өм–ҙ м—°кө¬к°Җ мқҙлЈЁм–ҙм§Җкі мһҲмңјлӮҳ м Җ м „лҘҳм—җм„ң л°ңмғқлҗҳлҠ” м•„мӮ°нҷ”лҸҷ мҰқмӢқ нҠ№м„ұкіј м•„мӮ°нҷ”лҸҷмқҳ кёҲмҶҚмЎ°м§Ғ 분м„қм—җ мӨ‘м җмқ„ л‘җкі мһҲм–ҙ мӢӨм ң к°Җм •м—җм„ң мӮ¬мҡ©лҗҳлҠ” лҢҖн‘ңм Ғмқё мӮ¬мҡ© м „лҘҳлҘј м Ғмҡ©н•ҳм—¬ лӢӨм–‘н•ң мӢӨн—ҳм Ғ м—°кө¬лҠ” л¶ҖмЎұн•ң мӢӨм •мқҙкі лҳҗн•ң лӢӨм–‘н•ң 진лҸҷ нҷҳкІҪм—җм„ң л°ңмғқлҗҳлҠ” м•„мӮ°нҷ”лҸҷ мҰқмӢқнҠ№м„ұм—җ кҙҖн•ң м—°кө¬лҠ” 진н–үлҗҳм§Җ м•Ҡм•ҳлӢӨ.

л”°лқјм„ң ліё м—°кө¬м—җм„ңлҠ” м•„мӮ°нҷ”лҸҷмқҳ мҰқмӢқл°ңм—ҙм—җ лҢҖн•ң лӢӨм–‘н•ң мЎ°кұҙм—җм„ң л°ңмғқлҗҳлҠ” м „кё° мң„н—ҳм„ұмқ„ 분м„қн•ҳкё° мң„н•ҳм—¬ м Җ м „лҘҳм—җм„ңл¶Җн„° к°Җм •м—җ нҶөмғҒ мӮ¬мҡ©лҗҳлҠ” м „лҘҳк№Ңм§ҖлҘј кё°мӨҖмңјлЎң к°Җ진기лҘј нҶөн•ҙ лӢӨм–‘н•ң 진лҸҷм„ёкё°лі„ л°ңмғқлҗҳлҠ” м „кё°м Ғ нҠ№м„ұмқ„ 분м„қн•ҳкі м•„мӮ°нҷ”лҸҷ мҰқмӢқл°ңм—ҙм—җ лҢҖн•ң м „кё°м Ғ мң„н—ҳм„ұмқ„ 분м„қн•ҳкі мһҗ н•ңлӢӨ. 추к°Җм ҒмңјлЎң н•©м„ м—җ мқҳн•ң лӢЁлқҪкіј м•„мӮ°нҷ”лҸҷ мҰқмӢқ л°ңм—ҙм—җ мқҳн•ң лӢЁлқҪмқҳ кө¬мЎ°ліҖнҷ”лҘј кҙҖм°°н•ҳкё° мң„н•ҙ SEM-EDSлҘј нҶөн•ң н‘ңл©ҙ분м„қ л°Ҹ м„ұ분분м„қмқ„ 진н–үн•ҳмҳҖлӢӨ.

2. м ‘мҙүл¶Ҳлҹү л°Ҹ м•„мӮ°нҷ”лҸҷ мҰқмӢқ кіјм •

м „кё°м„Ө비мқҳ м ‘мҶҚл¶Җмқҳ м ‘мҶҚл°©лІ•м—җлҠ” мҡ©м ‘ л°Ҹ к°Җм—ҙм—җ мқҳн•ң л°©мӢқкіј нҶ нҒ¬мЎ°мһ„ л°Ҹ м••м°©кіј к°ҷмқҖ кё°кі„м Ғ м••л Ҙм—җ мқҳн•ң л°©мӢқмқҙ мһҲлӢӨ. мҡ©м ‘ л°Ҹ к°Җм—ҙм—җ мқҳн•ң л°©мӢқмқҳ кІҪмҡ° мҳӨлһ«лҸҷм•Ҳ мӮ¬мҡ©н•ҳм—¬лҸ„ нғҲлқҪлҗҳлҠ” мң„н—ҳм„ұмқҙ лӮ®м§Җл§Ң кё°кі„м Ғ м••л Ҙм—җ мқҳн•ң м ‘мҶҚмқҖ л…ёнӣ„нҷ” лҳҗлҠ” м§ҖмҶҚм Ғмқё 진лҸҷм—җ мқҳн•ҙ мқҙмҷ„лҗҳкұ°лӮҳ м—ҙм Ғ нҢҪм°Ҫм—җ мқҳн•ҙ м ‘мҶҚл¶Җмқҳ мІҙкІ°л Ҙмқҙ м•Ҫн•ҙм§ҖкІҢ лҗңлӢӨ. нҳ„мһ¬ к°Җм •м—җм„ңлҠ” лӢЁмһҗлҢҖмҷҖ м°ЁлӢЁкё° мІҙкІ°л°©лІ•мқҖ лҲ„кө¬лӮҳ кіөкө¬ л°Ҹ л“ңлқјмқҙлІ„лҘј мӮ¬мҡ©н•ҳм—¬ мһ‘м—…н• мҲҳ мһҲкё° л•Ңл¬ём—җ м „л¬ёк°Җк°Җ м•„лӢҲлҚ”лқјлҸ„ мүҪкІҢ мІҙкІ°н• мҲҳ мһҲлӢӨ. н•ҳм§Җл§Ң м „л¬ёк°Җк°Җ м•„лӢҢ мқјл°ҳ мӮ¬мҡ©мһҗк°Җ мһ‘м—…н•ҳм—¬ л¶ҖмЈјмқҳлЎң мқён•ҙ лҠҗмҠЁн•ҳкІҢ кІ°мҶҚлҗҳкұ°лӮҳ м ‘мҙүмғҒнғңк°Җ мўӢм§Җ м•ҠкІҢ лҗңлӢӨл©ҙ лҠҗмҠЁн•ң м ‘мҶҚл¶Җмқҳ м ‘мҙүл©ҙм Ғмқҙ мӨ„м–ҙл“Өкі м ‘мҙүм Җн•ӯмқҙ мҰқк°Җн•ҳм—¬ мӨ„м—ҙмқҳ лІ•м№ҷм—җ мқҳн•ҙ м—ҙмқҙ л°ңмғқн•ҳкІҢ лҗңлӢӨ. м—¬кё°м„ң мӨ„м—ҙ л°©м •мӢқмқҖ Eq. (1)кіј к°ҷлӢӨ(

Kim et al., 2015).

HлҠ” м—ҙлҹү[cal], IлҠ” м „лҘҳ[A], RмқҖ м Җн•ӯ[в„Ұ], tлҠ” мӢңк°„[s]мқ„ лӮҳнғҖлӮёлӢӨ. лҸ„мІҙм Җн•ӯ RмқҖ Eq. (2)мҷҖ к°ҷмқҙ н‘ңнҳ„н• мҲҳ мһҲлӢӨ.

ПҒлҠ” кі мң м Җн•ӯ[в„ҰвӢ…m], LмқҖ лҸ„мІҙ кёёмқҙ[m], AлҠ” лҸ„мІҙ лӢЁл©ҙм Ғ [mm2]мқ„ лӮҳнғҖлӮёлӢӨ. лҳҗн•ң, кі мң м Җн•ӯ(ПҒ), лҸ„мІҙкёёмқҙ(L), лҸ„мІҙлӢЁл©ҙм Ғ(A)мқҖ мҳЁлҸ„м—җ л”°лқј ліҖнҷ”н•ҳлҜҖлЎң м Җн•ӯ лҳҗн•ң мҳЁлҸ„м—җ л”°лқј ліҖнҷ”н•ҳлҠ”лҚ° мқҙлҘј Eq. (3)кіј к°ҷмқҙ н‘ңнҳ„н• мҲҳ мһҲлӢӨ.

R0лҠ” кё°мӨҖмҳЁлҸ„м—җм„ңмқҳ м Җн•ӯк°’, Й‘0лҠ” кё°мӨҖмҳЁлҸ„м—җм„ңмқҳ м Җн•ӯмқҳ мҳЁлҸ„кі„мҲҳ, в–іtлҠ” кё°мӨҖмҳЁлҸ„мҷҖмқҳ мҳЁлҸ„м°ЁлҘј лӮҳнғҖлӮёлӢӨ.

м „кё°кё°кё°мқҳ 진лҸҷмқҙлӮҳ мқјмғҒмғқнҷң мҶҚ л°ңмғқлҗҳлҠ” 진лҸҷ л°Ҹ 충격 л“ұмқҙ к°Җн•ҙм§ҖкІҢ лҗ кІҪмҡ° нғҲлқҪлҗҳм–ҙ мһ¬кІ°мҶҚлҗҳлҠ” нҳ„мғҒмқҙ л°ңмғқлҗҳлҠ”лҚ° мқҙ кІҪмҡ° мҲңк°„м Ғмқё м§Ғл ¬м•„нҒ¬к°Җ л°ңмғқлҗңлӢӨ. м§Ғл ¬м•„нҒ¬лҠ” л¶Җн•ҳлҘј м§Ғл ¬лЎң м—°кІ°н•ң м „лЎңм—җм„ң л°ңмғқлҗҳкё° л•Ңл¬ём—җ лҢҖ м „лҘҳк°Җ л°ңмғқлҗҳм§Җ м•Ҡкі мқјл°ҳ кіјм „лҘҳ м°ЁлӢЁкё°мқҳ м •кІ© м „лҘҳліҙлӢӨ лӮ®кІҢ л°ңмғқлҗҳм–ҙ мқјл°ҳ мһ¬лһҳмӢқ м°ЁлӢЁкё°лЎңлҠ” м°ЁлӢЁн• мҲҳк°Җ м—ҶлҠ” л¬ём ңм җмқҙ мһҲлӢӨ(

Kim et al., 2013). лҳҗн•ң м§Ғл ¬м•„нҒ¬к°Җ м§ҖмҶҚлҗҳкұ°лӮҳ м ‘мҙү мғҒнғңк°Җ мўӢм§Җ м•ҠмқҖ м ‘мҶҚ л¶Җмң„м—җ м Ҳм—°л¬јмқҙ мҡ©мңөлҗҳм–ҙ нғ„нҷ”лҗҳкі , лҸҷмқҙлӮҳ лҸҷн•©кёҲмқҳ м ‘мҶҚл¶Җм—җм„ңлҠ” мӨ„м—ҙм—җ мқҳн•ҙ лҸ„мІҙк°Җ мӮ°нҷ”лҗҳм–ҙ мӮ°нҷ”л¬јмқҙ мғқм„ұлҗҳлҠ” нҳ„мғҒмқҙ лӮҳнғҖлӮңлӢӨ. мқҙлҹ¬н•ң нҳ„мғҒмқ„ м•„мӮ°нҷ”лҸҷмҰқмӢқл°ңм—ҙ нҳ„мғҒмқҙлқјкі н•ңлӢӨ. м•„мӮ°нҷ”лҸҷмҰқмӢқл°ңм—ҙ нҳ„мғҒмқҖ м „кё°нҡҢлЎң мғҒ м „лҘҳлҠ” м •мғҒм Ғмқё мғҒнғңлЎң нқҗлҘҙлҠ” мғҒнғңмқҙкё° л•Ңл¬ём—җ м „л Ҙмқ„ м°ЁлӢЁн•ҳм§Җ лӘ»н•ҳкі м§ҖмҶҚм ҒмңјлЎң м „лҘҳк°Җ нқҗлҘҙкІҢ лҗҳл©° мқҙл•Ң мҲҳл°ұлҸ„м—җ лӢ¬н•ҳлҠ” м•„мӮ°нҷ”лҸҷмҰқмӢқл°ңм—ҙ нҳ„мғҒм—җ мқҳн•ҙ нҷ”мһ¬к°Җ л°ңмғқлҗңлӢӨ.

м•„мӮ°нҷ”лҸҷмҰқмӢқ л°ңм—ҙ л©”м»ӨлӢҲмҰҳмқҖ лҸҷм„ 2к°ңлҘј м ‘мҙүн•ҳм—¬ мқјм •м „лҘҳлҘј нқҳлҰ¬кі м ‘мҙүл¶Җм—җ 진лҸҷмқ„ мқёк°Җн•ҳл©ҙ мІӯмғү м•„нҒ¬к°Җ л°ңмғқн•ңлӢӨ. м•„нҒ¬лҘј л°ҳліөвӢ…м§ҖмҶҚм ҒмңјлЎң л…ём¶ңн•ҳкІҢ лҗҳл©ҙ м Ғмғү мҠӨнҢҢнҒ¬к°Җ л°ңмғқлҗҳкі мқҙнӣ„ м ‘мҙүл¶Җм—җ мЈјнҷ©мғүмқҳ м Ғм—ҙ мҠӨнҸ¬нҠё(Red-hot spot, Glow spot)к°Җ лӮҳнғҖлӮңлӢӨ. мӢңк°„мқ„ л‘җм–ҙ м „лҘҳлҘј мқёк°Җн• кІҪмҡ° м Ғм—ҙл¶Җ분(Hot zone)мқ„ нҳ•м„ұн•ҳл©°, м Ғм—ҙл¶Җ분 лӮҙл¶Җм—җм„ м „лҘҳк°Җ нқҗлҘҙкІҢ лҗҳм–ҙ кө¬лҰ¬(Cu)лҠ” к°•н•ң м—җл„Ҳм§ҖлЎң мқён•ҙ м „мһҗлҘј л°©м¶ңн•ҳкі мқём ‘н•ң мӮ°мҶҢ(O2) лҳҗн•ң мқҙмҳЁнҷ” лҗҳм–ҙ м•„мӮ°нҷ”лҸҷ(Cu2O, CuO)мқ„ мғқм„ұн•ңлӢӨ.

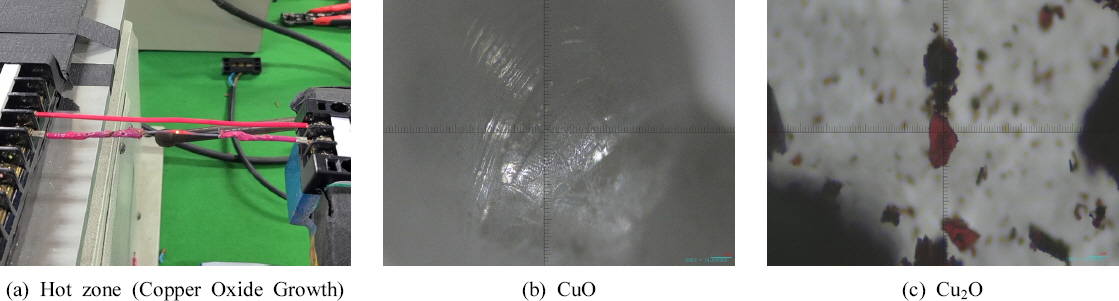

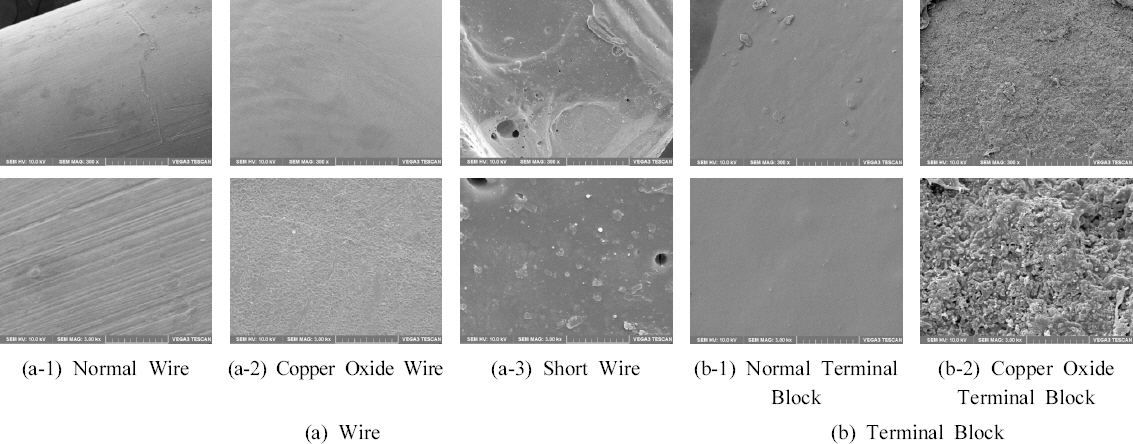

Fig. 1мқҖ лҸҷм„ кіј лҸҷм„ мқҳ м•„мӮ°нҷ”лҸҷ л°ңмғқ мӢӨн—ҳ мӮ¬м§„мңјлЎң

Fig. 1(a)лҠ” 진лҸҷм—җ мқҳн•ҙ м•„нҒ¬к°Җ кі„мҶҚ л°ңмғқлҗң нӣ„ м „лҘҳк°Җ нқҗлҘҙкё° мӢңмһ‘н•ҳлҠ” м Ғм—ҙл¶Җ(Hot zone)лҘј лӮҳнғҖлӮё мӮ¬м§„мқҙлӢӨ. мҙҲкё° м•„мӮ°нҷ”лҸҷ мҰқмӢқмқҖ м ‘мҙү л¶Ҳлҹүм—җ мқҳн•ҙ м ‘мҙү лӢЁл©ҙм Ғмқҙ мһ‘м•„м§Җл©ҙм„ң м ‘мҙү м Җн•ӯмқҙ м»Өм§Җл©° м»Ө진 м Җн•ӯмңјлЎң мқён•ҙ лӢӨлҹүмқҳ м—ҙмқҙ л°ңмғқн•ңлӢӨ. мқҙл•Ң н•ҙлӢ№ м—ҙм—җл„Ҳм§Җм—җ мқҳн•ҙ кө¬лҰ¬лҠ” м „мһҗлҘј л°©м¶ңн•ҳкі мқём ‘н•ң мӮ°мҶҢ лҳҗн•ң мқҙмҳЁнҷ” мӢңнӮӨл©ҙм„ң м•„мӮ°нҷ”лҸҷ(CuO, Cu

2O)мқ„ нҳ•м„ұмӢңнӮЁлӢӨ. нҳ•м„ұлҗң м•„мӮ°нҷ”лҸҷмқҖ мҙҲкё° м ҖмҳЁм—җм„ңлҠ” нҒ° м Җн•ӯк°’мқ„ к°–м§Җл§Ң мҳЁлҸ„мғҒмҠ№ мӢң м Җн•ӯмқҙ кёүкІ©нһҲ м Җн•ҳлҗҳлҠ” нҠ№м§•мқ„ к°Җм§Җкі мһҲм–ҙ лӮ®м•„진 м Җн•ӯ л¶Җк·јм—җ м „лҘҳк°Җ 집мӨ‘лҗҳм–ҙ нҶөм „ лҗҳлҠ” л©”м»ӨлӢҲмҰҳмқ„ к°Җм§Җкі мһҲлӢӨ. мқҙлҹ¬н•ң нҳ„мғҒмқҙ л°ҳліөлҗҳл©ҙм„ң л¶Ҳмҷ„м „ м ‘мҙү лҸҷм„ м—җ м•„мӮ°нҷ”лҸҷмқ„ мҰқмӢқмӢңнӮӨкі мөңмў…м ҒмңјлЎң

Fig. 1(b)мҷҖ к°ҷмқҙ м•„мӮ°нҷ”лҸҷ мҰқмӢқ н‘ңл©ҙм—җлҠ” мӮ°нҷ”м ңмқҙкө¬лҰ¬(CuO)лҘј нҳ•м„ұмӢңнӮӨкі , мӮ°нҷ”м ңмқҙкө¬лҰ¬ лӮҙл¶Җм—җлҠ”

Fig. 1(c)мҷҖ к°ҷмқҙ м Ғмғү мң лҰ¬м§Ҳ кІ°м •мқ„ мқҙлЈЁлҠ” мӮ°нҷ”м ңмқјкө¬лҰ¬(Cu

2O)лҘј нҳ•м„ұмӢңнӮЁлӢӨ.

Fig.В 1

Oxide Composition Diagram

3. мӢӨ н—ҳ

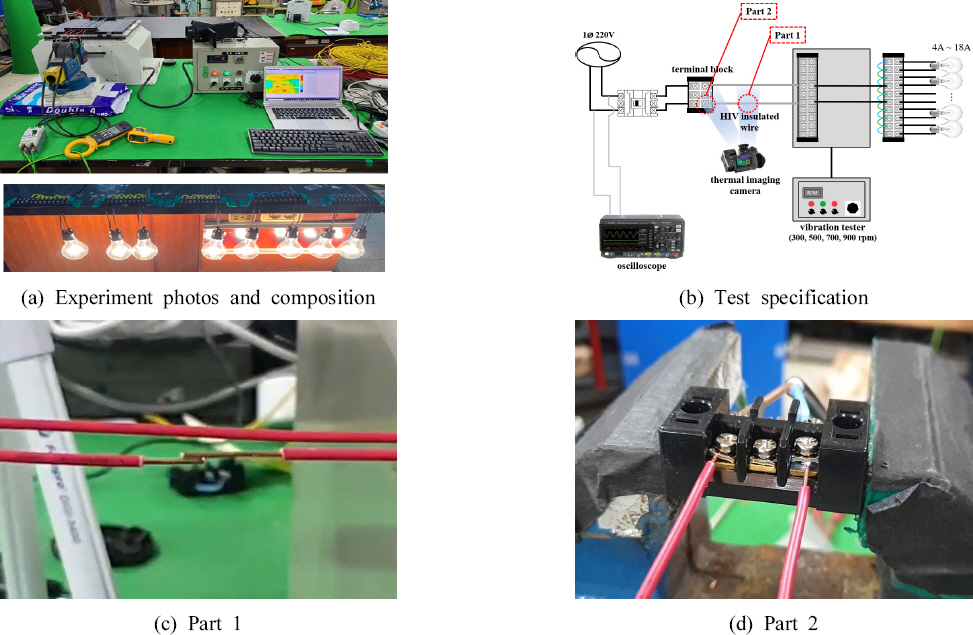

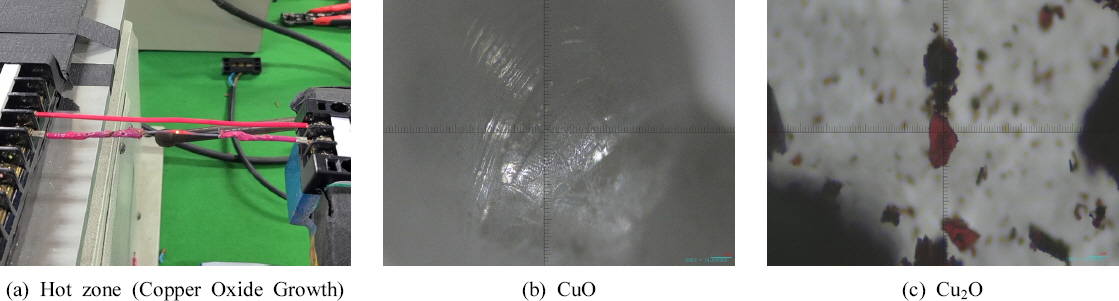

лӘЁл“ мӢӨн—ҳмқҖ

Figs. 2(a),

(b)мҷҖ к°ҷмқҖ кө¬м„ұлҸ„лЎң мӢӨн—ҳмқ„ 진н–үн•ҳмҳҖлӢӨ. мӮ¬мҡ© л¶Җн•ҳлҠ” л°ұм—ҙм „л“ұмқ„ м—°кІ°н•ҳм—¬ 4.5, 9, 18 AлҘј мЎ°м Ҳн• мҲҳ мһҲлҸ„лЎқ н•ҳмҳҖкі м•„мӮ°нҷ”лҸҷмқ„ л°ңмғқмӢңнӮ¬ 진лҸҷкё°кё°лҠ” к°Җ진기лҘј мӮ¬мҡ©н•ҳм—¬ 진лҸҷ 300, 500, 700, 900 rpmмқ„ мқёк°Җн• мҲҳ мһҲлҸ„лЎқ кө¬м„ұн•ҳмҳҖлӢӨ.

Fig. 2(c)мқҳ Part 1мқҖ мІ« лІҲм§ё мӢӨн—ҳмқ„ лӮҳнғҖлӮё кІғмңјлЎң м „м„ кіј м „м„ мқҳ л¶Җн•ҳ нҒ¬кё°м—җ л”°лҘё м•„мӮ°нҷ”лҸҷ мҰқмӢқл°ңм—ҙ нҠ№м„ұ мӢӨн—ҳмқ„ лӮҳнғҖлӮё кІғмқҙл©°, 진лҸҷмқҳ нҒ¬кё°лҠ” 300 rpm кі м •н•ҳм—җ кіөкёүм „лҘҳл§Ң лҶ’м—¬ мӢӨн—ҳмқ„ 진н–үн•ҳмҳҖлӢӨ.

Fig. 2(d)мқҳ Part 2лҠ” м „м„ кіј лӢЁмһҗлҢҖмқҳ м ‘мҙүл¶Ҳлҹүм—җ л”°лҘё 진лҸҷ м„ёкё° лі„ мҳЁлҸ„нҠ№м„ұ 분м„қмӢӨн—ҳмқ„ лӮҳнғҖлӮё кІғмңјлЎң кі„мёЎкё°кё°лҠ” м •нҷ•н•ң л¶Җн•ҳм „лҘҳлҘј мёЎм •н•ҳкё° мң„н•ң мҳӨмӢӨлЎңмҠӨмҪ”н”„(WaveRunner 610Zi, LeCroy Co., USA)мҷҖ м „лҘҳн”„лЎңлёҢ(CP150, LeCroy Co., USA)лҘј мӮ¬мҡ©н•ҳм—¬ мёЎм •н•ҳмҳҖкі , мӢӨн—ҳ мӨ‘ л¶Ҳмҷ„м „ м ‘мҙүм—җ л°ңмғқлҗҳлҠ” HIVм Ҳм—°м „м„ л°Ҹ лӢЁмһҗлҢҖмқҳ мҳЁлҸ„нҠ№м„ұмқҖ м—ҙнҷ”мғҒм№ҙл©”лқј(Testo 885, Testo Co., Germany)лЎң мёЎм •н•ҳмҳҖлӢӨ. мӢӨн—ҳ лҢҖмғҒмқҙ лҗҳлҠ” мӢӨн—ҳмӢңлЈҢмқҳ кІҪмҡ° лӢЁмһҗлҢҖ 20 A, 3P (250 V) лӢЁмһҗлҢҖлҘј мӮ¬мҡ©н•ҳмҳҖкі , м Ҳм—°м „м„ мқҖ

Park and Min (2019)кіј к°ҷмқҙ көӯлӮҙ кұҙ축물м—җм„ң лҢҖн‘ңм ҒмңјлЎң мӮ¬мҡ©н•ҳлҠ” HIV м Ҳм—°м „м„ (мҪ”л“ңкё°нҳё: 60227 KS C IEC 07) 1.5 sqмҷҖ 2.5 sqлҘј мӮ¬мҡ©н•ҳмҳҖлӢӨ.

Fig.В 2

Experimental Space Photos and Specifications

3.1 лҸҷм„ к°„ м•„мӮ°нҷ”лҸҷ мҰқмӢқл°ңм—ҙ мһ¬нҳ„ мӢӨн—ҳ(Part 1)

лҸҷм„ м—җм„ң м••м°©мҶҗмғҒмқҙлӮҳ лҸҷм„ к°„ мқҙмқҢмғҲл¶Җ분мқҙ 충격м—җ мқҳн•ҙ мҶҗмғҒ нғҲлқҪлҗҳм—Ҳмқ„ кІҪмҡ°лҘј м Ғмҡ©н•ҳм—¬ к°Җм •м—җм„ң мӮ¬мҡ©лҗҳлҠ” м •кІ© л¶Җн•ҳм—җ лҢҖн•ң м•„мӮ°нҷ”лҸҷ мҰқмӢқл°ңм—ҙ нҠ№м„ұмқ„ 분м„қн•ҳкі мһҗ н•ңлӢӨ. мӢӨн—ҳмқҖ м „мӣҗмёЎ лӢЁмһҗлҢҖмҷҖ к°Җ진기к°Җ м„Өм№ҳлҗң л¶Җн•ҳмёЎ лӢЁмһҗлҢҖмқҳ м „м„ мқ„ м—°кІ°н•ҳкі

Fig. 2(c)мҷҖ к°ҷмқҙ м „м„ мӨ‘к°„л¶Җмң„лҘј м ҲлӢЁн•ҳм—¬ м–‘лӢЁ н”јліөмқ„ 1.5 cmм ңкұ° нӣ„ 진лҸҷм—җ мқҳн•ң м Ғм—ҙл°ҳмқ‘мқҙ нҷңл°ңн•ҳкІҢ л°ңмғқлҗ мҲҳ мһҲлҸ„лЎқ м–‘лӢЁмқҳ кө¬лҰ¬м„ мқ„ 0.3 Вұ 0.1 cm к°Җлҹү кІ№міҗ лҶ“м•„ мӢӨн—ҳмқ„ 진н–үн•ҳмҳҖлӢӨ. 진лҸҷмқҖ лӘЁл“ л¶Җн•ҳмЎ°кұҙ лҸҷмқјн•ҳлҸ„лЎқ к°Җ진기мқҳ 진лҸҷмқ„ 300 rpmл§Ң мқёк°Җн•ҳмҳҖмңјл©°, м•„мӮ°нҷ”лҸҷ мҰқмӢқмқҙ л°ңмғқлҗҳлҠ” м Ғм—ҙл¶Җк°Җ(Hot zone) мғқм„ұлҗҳл©ҙ к°Җ진기лҘј м •м§Җн•ҳмҳҖлӢӨ. кіөкёүм „лҘҳлҠ” 4.5 A, 9 A, 18 Aм„ё к°Җм§Җ мЎ°кұҙмңјлЎң мӢӨн—ҳмқ„ 진н–үн•ҳмҳҖкі мӢӨн—ҳмӢңк°„мқҖ м Ғм—ҙл¶Җ(Hot zone)к°Җ мғқм„ұлҗҳкі м§ҖмҶҚм Ғмқё м—ҙ축м Ғм—җ мқҳн•ҙ м „м„ к°„ мҡ©лӢЁмқҙ л°ңмғқлҗ л•Ңк№Ңм§Җ мӢӨн—ҳмқ„ 진н–үн•ҳмҳҖлӢӨ. мөңмў… мӢӨн—ҳ к°’м ңмӢңлҠ” нҸүк· 5нҡҢ мӢӨн—ҳмқ„ 진н–үн•ҳм—¬ нҸүк· к°’мңјлЎң м ңмӢңн•ҳмҳҖлӢӨ.

3.2 м „м„ кіј лӢЁмһҗлҢҖмқҳ м ‘мҙүл¶Ҳлҹүм—җ л”°лҘё 진лҸҷ м„ёкё° лі„ мҳЁлҸ„нҠ№м„ұ 분м„қ мӢӨн—ҳ(Part 2)

лӢЁмһҗлҢҖ м ‘мҙүл¶Җ л¶Ҳлҹүм—җ л”°лҘё 진лҸҷм„ёкё°лі„ мҳЁлҸ„нҠ№м„ұ 분м„қмӢӨн—ҳмқҖ

Fig. 2(d)мҷҖ к°ҷмқҙ лӢЁмһҗлҢҖмқҳ н•ңмӘҪ нҶ нҒ¬лҠ” м „м„ мқҖ мҷ„м „мІҙкІ°н•ҳкі л°ҳлҢҖнҺё нҶ нҒ¬мҷҖ м „м„ мқҳ кІҪмҡ° мҷ„м „мІҙкІ°н•ҳм§Җ м•ҠмқҖмұ„ мӢӨн—ҳмқ„ 진н–үн•ҳм—¬ 진лҸҷм„ёкё°м—җ л”°лҘё мӢңк°„лі„ мҳЁлҸ„ліҖнҷ”мҷҖ л¶Ҳмҷ„м „ м ‘мҙү мІҙкІ°л¶Җм—җ л°ңмғқлҗҳлҠ” м „кё°м Ғ мң„н—ҳм„ұмқ„ 분м„қн•ҳкі мһҗ м•„лһҳмҷҖ к°ҷмқҙ мӢӨн—ҳмқ„ 진н–ү н•ҳмҳҖлӢӨ. мӢӨн—ҳмқҖ 4.5 Aмқҳ л¶Җн•ҳм „лҘҳлҘј кё°мӨҖмңјлЎң 300, 500, 700, 900 rpm 진лҸҷмқ„ мқёк°Җн•ҳмҳҖлӢӨ. н•ҙлӢ№ мӢӨн—ҳмқҳ кІҪмҡ° кі„мёЎмһҘ비мқҳ м•Ҳм •м„ұмқ„ мң„н•ҙ мҙқ мӢӨн—ҳ мӢңк°„мқҖ 30 minмңјлЎң м ңн•ңн•ҳм—¬ 진н–үн•ҳмҳҖкі , мӢӨн—ҳлҸ„мӨ‘ м „кё°м Ғ мӣҗмқём—җ мқҳн•ҙ м „мӣҗмқёк°Җк°Җ л¶Ҳк°Җн•ҳкұ°лӮҳ мҡ©мңө нғ„нҷ”лҗҳм–ҙ м „м„ лҳҗлҠ” лӢЁмһҗлҢҖк°Җ нғҲлқҪлҗҳм–ҙ м „кё°м Ғ нҡҢлЎңк°Җ мқҙнғҲлҗ кІҪмҡ° мӢӨн—ҳмқ„ мў…лЈҢн•ҳмҳҖлӢӨ.

추к°Җм ҒмңјлЎң мЈјмӮ¬м „мһҗнҳ„лҜёкІҪ(scanning electron microscope, SEM)мқ„ нҷңмҡ©н•ң н‘ңл©ҙ분м„қкіј EDS м„ұ분 분м„қмқ„ 진н–үн•ҳкі мһҗ н•ҳл©° 5к°Җм§Җ мЎ°кұҙ(м •мғҒм „м„ мӢңлЈҢ, м „м„ к°„ л°ңмғқлҗң м•„мӮ°нҷ”лҸҷмҰқмӢқ мӢңлЈҢ, мҮјнҠё м „м„ мӢңлЈҢ, м •мғҒ лӢЁмһҗлҢҖ м ‘мҙүл¶Җ, м•„мӮ°нҷ”лҸҷмҰқмӢқ лӢЁмһҗлҢҖ м ‘мҙүл¶Җ)м—җ лҢҖн•ң 비көҗ분м„қмқ„ нҶөн•ҙ м°Ёмқҙм җмқ„ лҸ„м¶ңн•ҳкі м „кё°нҷ”мһ¬ мӢң нҷ”мһ¬мЎ°мӮ¬м—җ лҢҖн•ң кіјн•ҷм Ғ к·јкұ°лҘј м ңмӢңн•ҳкі мһҗ н•ңлӢӨ.

4. мӢӨн—ҳкІ°кіј

4.1 лҸҷм„ к°„ м•„мӮ°нҷ”лҸҷ мҰқмӢқл°ңм—ҙ мһ¬нҳ„ мӢӨн—ҳ кІ°кіј

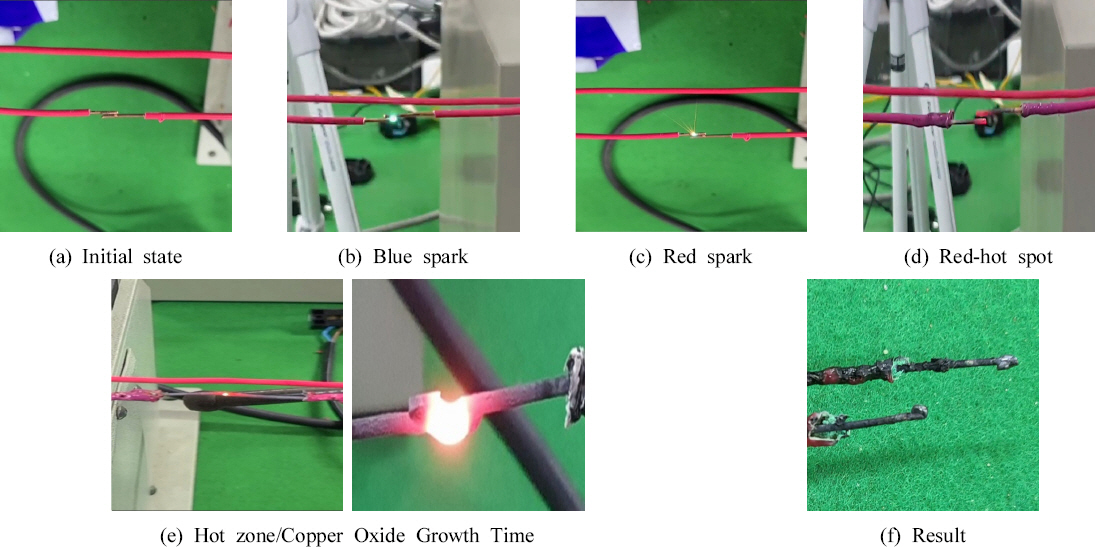

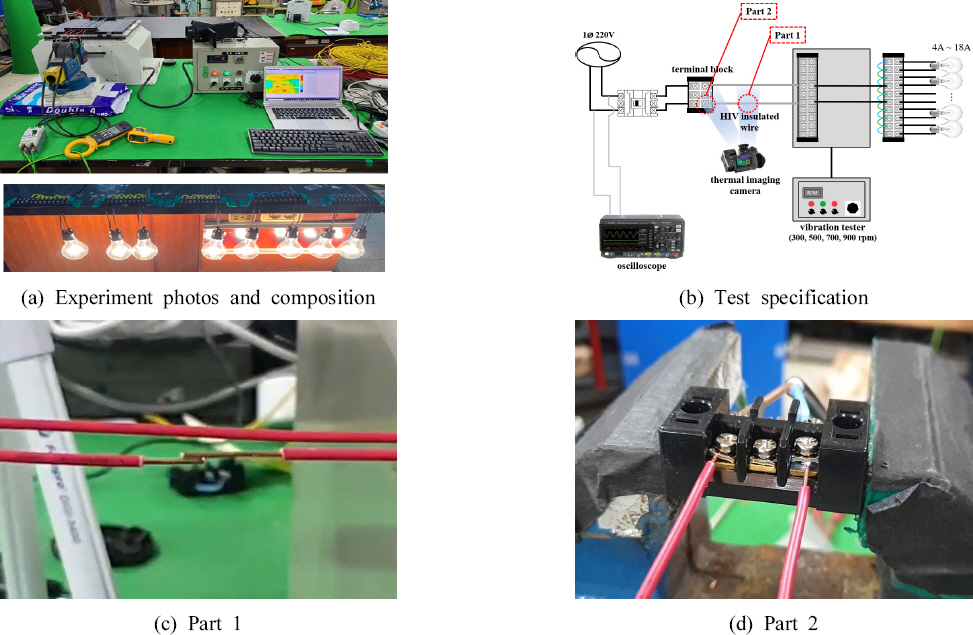

Fig. 3мқҖ мӢӨн—ҳ мӮ¬м§„мқ„ лӮҳнғҖлӮё кІғмңјлЎң

Fig. 3(a)лҠ” мҙҲкё°мғҒнғңлЎң мӢӨн—ҳмқ„ мӢңмһ‘н•ҳкё° м „ кө¬лҰ¬ м„ мқҳ м ‘мҙүл¶ҖлҘј мқјм •н•ҳкІҢ л…ём¶ң мӢңнӮЁ мӮ¬м§„мқҙл©°,

Figs. 3(b),

3(c)лҠ” мІӯмғү мҠӨнҢҢнҒ¬мҷҖ м Ғмғү мҠӨнҢҢнҒ¬лҘј лӮҳнғҖлӮё кІғмқҙлӢӨ.

Fig. 3(d)лҠ” л°ҳліөм Ғмқё нғҲлқҪвӢ…м ‘мҙүм—җ мқҳн•ҙ м—ҙмқҙ 축м Ғлҗҳкі кө¬лҰ¬м„ м ‘мҙүл¶Җм—җ мЈјнҷ©мғүмқҳ м Ғм—ҙ мҠӨнҸ¬нҠё(Red-hot spot, Glow spot)к°Җ нҳ•м„ұлҗң мӮ¬м§„мқҙлӢӨ. мқҙнӣ„ мӢңк°„мқ„ л‘җм–ҙ кіөкёүм „лҘҳлҘј мқёк°Җн• кІҪмҡ°

Fig. 3(e)мҷҖ к°ҷмқҙ м Ғм—ҙл¶Җ(Hot zone)лҘј нҳ•м„ұн•ҳкІҢ лҗҳкі мқҙл•Ңмқҳ кІҪмҡ°лҘј м•„мӮ°нҷ”лҸҷ мҰқмӢқ л°ңмғқ(Copper Oxide Growth Time)мңјлЎң нҢҗлӢЁн•ҳмҳҖлӢӨ.

Fig. 3(f)лҠ” мӢӨн—ҳ кІ°кіј мӮ¬м§„мңјлЎң м§ҖмҶҚм Ғмқё м—ҙ축м Ғм—җ мқҳн•ҙ кө¬лҰ¬м„ мқҙ мҡ©мңөлҗҳм–ҙ мҡ©лӢЁмқҙ л°ңмғқлҗҳкі мҡ©лӢЁ мқҙнӣ„ кө¬лҰ¬м„ мқҳ лҒқл¶Җ분м—җ лӘҪмҡё нҳ•мғҒмқҙ л°ңмғқлҗҳм–ҙ мөңмў… м•„мӮ°нҷ”лҸҷмқҙ нҳ•м„ұлҗң кІғмқ„ нҷ•мқён•ҳмҳҖлӢӨ.

Fig.В 3

Experimental Result Progress Photo

Table 1мқҖ лҸҷм„ к°„ м•„мӮ°нҷ”лҸҷ мҰқмӢқл°ңм—ҙ мһ¬нҳ„ мӢӨн—ҳ кІ°кіј лҚ°мқҙн„°лҘј лӮҳнғҖлӮё кІғмқҙлӢӨ. 4.5 Aм—җм„ң мІӯмғүмҠӨнҢҢнҒ¬лҠ” мӢӨн—ҳ мӢңмһ‘ мҰүмӢң л°ңмғқлҗҳм—Ҳкі м Ғмғү мҠӨнҢҢнҒ¬мқҳ кІҪмҡ° 1.5 sq 1.5 min, 2.5 sq 2 minм—җм„ңл¶Җн„° л°ңмғқлҗҳм—ҲлӢӨ. 진лҸҷм—җ мқҳн•ң Hot zoneмқҙ л°ңмғқлҗҳкі м•„мӮ°нҷ”лҸҷ мҰқмӢқмқҙ мӢңмһ‘лҗҳлҠ” мӢңк°„мқҖ 1.5 sqм—җм„ңлҠ” 10 minм—җ л°ңмғқлҗҳм—Ҳмңјл©°, 2.5 sqм—җм„ 20 minм—җ л°ңмғқлҗҳм—ҲлӢӨ. м—ҙ 축м Ғм—җ мқҳн•ң мҡ©лӢЁ л°ңмғқ мӢңк°„мқҳ кІҪмҡ° 1.5 sqм—җм„ңлҠ” 8 h 30 min, 2.5 sqлҠ” 8 hм—җм„ң мҡ©лӢЁмқҙ л°ңмғқлҗҳм—ҲлӢӨ. 9 Aмқҳ м „лҘҳм—җм„ң мІӯмғүмҠӨнҢҢнҒ¬лҠ” л‘җ к°Җм§Җ м „м„ л‘җк»ҳ лӘЁл‘җ мӢӨн—ҳ мӢңмһ‘ мҰүмӢң л°ңмғқлҗҳм—Ҳкі м Ғмғү мҠӨнҢҢнҒ¬мқҳ кІҪмҡ° 1.5 sqлҠ” 20 s, 2.5 sqлҠ” 30 sм—җ л°ңмғқлҗҳм—ҲлӢӨ. м•„мӮ°нҷ”лҸҷ мҰқмӢқмқҙ л°ңмғқлҗң мӢңк°„мқҖ 1.5 sqм—җм„ң 3 min, 2.5 sqм—җ м„ң 7 minмңјлЎң лӮҳнғҖлӮ¬лӢӨ. мҡ©лӢЁ л°ңмғқ мӢңк°„мқҳ кІҪмҡ° к°Ғк°Ғ 4 hкіј 3 h 30 minм—җм„ң мҡ©лӢЁмқҙ л°ңмғқлҗҳм—ҲлӢӨ. 18 A м „лҘҳм—җм„ңлҠ” мӢӨн—ҳ мӢңмһ‘ мҰүмӢң л‘җ к°Җм§Җ м „м„ мЎ°кұҙ лӘЁл‘җ мІӯмғүкіј м Ғмғү мҠӨнҢҢнҒ¬к°Җ мӢӨн—ҳ мҰүмӢң л°ңмғқлҗҳм—ҲлӢӨ. м•„мӮ°нҷ”лҸҷ мҰқмӢқ мӢңк°„мқҖ Aк°Җ мҰқк°Җлҗ мҲҳлЎқ м§§м•„м ё к°Ғк°Ғ 1 minкіј 2 minлӮҙм—җ м•„мӮ°нҷ”лҸҷмқҙ мҰқмӢқлҗҳм—Ҳкі , мҡ©лӢЁ мӢңк°„ лҳҗн•ң 2 h 50 minкіј 2 h 20 minмңјлЎң 짧아진 кІғмқ„ нҷ•мқён• мҲҳ мһҲм—ҲлӢӨ. мҡ©лӢЁ нӣ„ м•„мӮ°нҷ”лҸҷ мӮ°нҷ”л¬јм—җ лҢҖн•ң нҒ¬кё°лҘј 분м„қн•ҙліё кІ°кіј м „лҘҳ нҒ¬кё°м—җ л”°лқј м•„мӮ°нҷ”лҸҷмқҳ нҒ¬кё°к°Җ м»Өм§Җл©° лҸҷмқј м „лҘҳ мғҒ көөмқҖ м „м„ м—җм„ң лҚ”мҡұ нҒ° мӮ°нҷ”л¬јмқҙ л°ңмғқлҗң кІғмқ„ нҷ•мқён• мҲҳ мһҲм—ҲлӢӨ.

TableВ 1

Experimental Results on the Growth and Heat Generation of Copper Suboxide between Copper Wires (300 rpm)

|

Electric current |

Wire |

Blue spark |

Red spark |

Copper Oxide Growth Time |

Experiment end time |

Copper Oxide production size |

|

4.5 A |

1.5 sq |

Immediately |

1.5 min |

10 min |

8 h 30 min |

2.85 mm |

|

2.5 sq |

Immediately |

2 min |

20 min |

8 h |

3.78 mm |

|

9 A |

1.5 sq |

Immediately |

20 s |

3 min |

4 h |

3.1 mm |

|

2.5 sq |

Immediately |

30 s |

7 min |

3 h 30 min |

3.86 mm |

|

18 A |

1.5 sq |

Immediately |

Immediately |

1 min |

2 h 50 min |

3.42 mm |

|

2.5 sq |

Immediately |

Immediately |

2 min |

2 h 20 min |

4.12 mm |

мөңмў… мӢӨн—ҳ кІ°кіј кіөкёүм „лҘҳ 9 Aм—җм„ңлҠ” м Ғмғү мҠӨнҢҢнҒ¬к°Җ мӢӨн—ҳмҰүмӢң л°ңмғқлҗҳм—Ҳкі м җм°Ё л°ңмғқ мӢңк°„мқҙ мӨ„м–ҙл“Өл©ҙм„ң 4.5 Aмқҳ кіөкёүм „лҘҳм—җм„ң мөңлҢҖ 2 min м •лҸ„мқҳ мӢӨн—ҳкІҪкіј нӣ„ м Ғмғү мҠӨнҢҢнҒ¬к°Җ л°ңмғқлҗҳм—ҲлӢӨ. лҳҗн•ң мІӯмғү мҠӨнҢҢнҒ¬лҠ” лӘЁл“ мЎ°кұҙм—җм„ң мӢӨн—ҳ мҰүмӢң л°ңмғқлҗҳм—ҲлӢӨ. мқҙлҠ” кө¬лҰ¬м„ мқҙ м ‘мҙүкіј нғҲлқҪмқ„ л°ҳліөн•ҳлҠ” кіјм •м—җ м ‘мҙүм Җн•ӯмқҙ лҶ’м•„м§Җл©ҙм„ң көӯл¶Җм Ғмқё кі мҳЁмқҙ л°ңмғқлҗҳлҠ”лҚ° мқҙл•Ң Cu мқҙмҳЁмқҖ мһҗмІҙм Ғмқё л¶ҲкҪғ нҳ•мғҒмқ„ к°Җм§Җкі мһҲм–ҙ мқјм • мҳЁлҸ„ мқҙмғҒ мғҒмҠ№н•ҳкІҢ лҗҳл©ҙ м—ҙм—җ мқҳн•ҙ мӣҗмһҗмқҳ м „мһҗл“Өмқҙ л“Өлң¬ мғҒнғңлЎң м „мһҗкё°нҢҢ мҠӨнҺҷнҠёлҹјмқ„ л°©м¶ңн•ңлӢӨ. мқҙлҹ¬н•ң нҠ№м„ұмңјлЎң мқён•ҙ мӢӨн—ҳ мҰүмӢң

Fig. 3(b)мҷҖ к°ҷмқҙ 비мӮ°лҗҳлҠ” нҳ•мғҒмқҙ лӮҳнғҖлӮҳм§Җ м•Ҡкі кі мң н•ң 섬кҙ‘нҳ„мғҒл§Ң л°ңнҳ„лҗҳл©°, мқҙнӣ„ м§ҖмҶҚм Ғмқё м „лҘҳ мқҳн•ң кёүкІ©н•ң кі м—ҙмқҙ л°ңмғқлҗ кІҪмҡ° м ‘мҙүм җмқ„ кө¬м„ұн•ҳлҠ” мӣҗмһҗлӮҳ 분мһҗл“Өмқҙ мӮ°мӮ°нһҲ л¶Җм„ңм§Җл©ҙм„ң мЈјліҖмңјлЎң нҠҖм–ҙ лӮҳк°ҖкІҢ лҗҳкі мқҙл•Ң кіөкё° мӨ‘мқҳ мӮ°мҶҢмҷҖ л°ҳмқ‘н•ҳм—¬

Fig. 3(c)мҷҖ к°ҷмқҙ м Ғмғү мҠӨнҢҢнҒ¬мқҳ нҳ•мғҒмқ„ лқ„л©° 비мӮ°н•ҳлҠ” нҠ№м„ұмңјлЎң ліҙ여진лӢӨ. мқҙм—җ л”°лқј 비көҗм Ғ кіөкёүм „лҘҳк°Җ лӮ®мқҖ 4.5 Aмқҳ кІҪмҡ° м Ғмғү мҠӨнҢҢнҒ¬к°Җ л°ңнҳ„лҗ л•Ңк№Ңм§Җмқҳ м—ҙ축м Ғ мӢңк°„мқҙ н•„мҡ”н•ҳкё° л•Ңл¬ём—җ мҶҢмҡ”мӢңк°„мқҙ л°ңмғқлҗҳм–ҙ 비көҗм Ғ лҠҰкІҢ м Ғмғү мҠӨнҢҢнҒ¬к°Җ лӮҳнғҖлӮң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ. 추к°Җм ҒмңјлЎң м•„мӮ°нҷ”лҸҷ мҰқмӢқл°ңм—ҙ нҳ„мғҒмқҖ кіөкёүм „лҘҳк°Җ лҶ’м•„м§ҲмҲҳлЎқ 짧мқҖ мӢңк°„ лӮҙм—җ л°ңнҳ„лҗҳм—ҲлҠ”лҚ°, мқҙлҠ” лҶ’мқҖ м „лҘҳм—җ мқҳн•ҙ мӨ„м—ҙмқҳ мҳЁлҸ„ мғҒмҠ№мҶҚлҸ„к°Җ л№ лҘҙкІҢ лӮҳнғҖлӮҳкё° л•Ңл¬ёмңјлЎң мқҙлҹ¬н•ң кі м—ҙмқҖ м Ғм—ҙл¶Җ(Hot zone)мқҳ л°ңмғқмқ„ мҙү진 мӢңмјң кіөкёүм „лҘҳк°Җ лҶ’мқ„мҲҳлЎқ м—ҙ축м Ғ л©ҙм Ғмқҙ л„“кі м—ҙмғҒмҠ№мқҙ л№ лҘҙкІҢ л°ңмғқлҗҳм–ҙ мқҙмҷҖ к°ҷмқҖ нҠ№м„ұмқҙ лӮҳнғҖлӮң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ. лҳҗн•ң м•„мӮ°нҷ”лҸҷмқҙ мғқм„ұлҗҳлҠ” м Ғм—ҙ мҠӨнҸ¬нҠёк°Җ л°ңмғқлҗ л•Ң кө¬лҰ¬м„ мқҳ мҳЁлҸ„лҠ” 900 в„ғ мқҙмғҒ л°ңмғқлҗҳм—Ҳкі мӮ¬мҡ© мҡ©лҹүм—җ л”°лқј мҳЁлҸ„мғҒмҠ№ мҶҚлҸ„мқҳ м°Ёмқҙк°Җ л°ңмғқ лҗ лҝҗ лӘЁл“ мЎ°кұҙм—җм„ңмқҳ мҳЁлҸ„лҠ” 충분нһҲ м Ҳм—°мІҙлҘј л…№м—¬ мЈјліҖмңјлЎңл¶Җн„° нҷ”мһ¬лҘј л°ңмғқмӢңнӮ¬ мҲҳ мһҲмқ„ м •лҸ„мқҳ мҳЁлҸ„к№Ңм§Җ мғҒмҠ№н•ҳмҳҖлӢӨ. мөңмў… мӢӨн—ҳ мў…лЈҢ нӣ„ м•„мӮ°нҷ”лҸҷмқҳ нҒ¬кё°лҠ” лӢЁл©ҙм Ғ нҒ¬кё° л°Ҹ кіөкёүм „лҘҳм—җ л”°лқј нҒ¬кІҢ л°ңмғқлҗҳм—ҲлҠ”лҚ° мқҙлҠ” кө¬лҰ¬м„ мқҳ лӢЁл©ҙм Ғмқҙ л„“м–ҙм§ҲмҲҳлЎқ м Ғм—ҙл¶Җмқҳ л°ңмғқ нҒ¬кё°лҸ„ л„“м–ҙм§ҖкІҢ лҗңлӢӨ. лҳҗн•ң кіөкёүм „лҘҳмқҳ нҒ¬кё°к°Җ м»Өм§җм—җ л”°лқј мӨ„м—ҙмқҳ мҳЁлҸ„ лҳҗн•ң лҶ’кІҢ мғҒмҠ№лҗҳкё° л•Ңл¬ём—җ м Ғм—ҙл¶Җ(Hot zone)м—җм„ң мЈјліҖмңјлЎң мҳЁлҸ„분нҸ¬к°Җ лҶ’кІҢ лӮҳнғҖлӮҳ кө¬лҰ¬м„ мқҳ мҡ©мңө нҒ¬кё°к°Җ л„“м–ҙм ё м•„мӮ°нҷ”лҸҷ л°ңмғқ лӢЁл©ҙм Ғ лҳҗн•ң м җм°Ё м»Өм§ҖкІҢ лҗң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

4.2 м „м„ кіј лӢЁмһҗлҢҖмқҳ м ‘мҙүл¶Ҳлҹүм—җ л”°лҘё 진лҸҷ м„ёкё° лі„ мҳЁлҸ„нҠ№м„ұ 분м„қ мӢӨн—ҳкІ°кіј

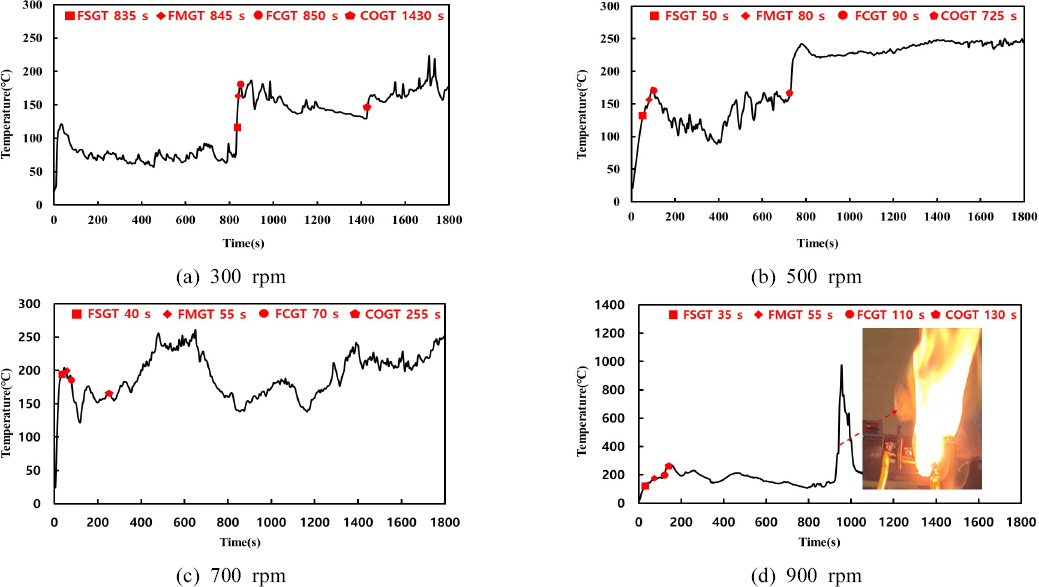

мӢӨн—ҳ 분м„қн•ҳкё° м•һм„ң ліё л…јл¬ёмқҳ к°ҖлҸ…м„ұмқ„ лҶ’мқҙкё° мң„н•ҙ мһҗмЈј н‘ңнҳ„лҗҳлҠ” мөңмҙҲм—°кё°л°ңмғқмӢңк°„мқҖ FSGT (First Smoke Generation Time), мөңмҙҲмҡ©мңөл°ңмғқмӢңк°„мқҖ FMGT (First Melting Generation Time), мөңмҙҲнғ„нҷ”л°ңмғқмӢңк°„мқҖ FCGT (First Carbonization Generation Time), м•„мӮ°нҷ”лҸҷл°ңмғқмӢңк°„мқҖ COGT (Copper Oxide Growth Time)лЎң лӘ…лӘ…н•ҳм—¬ 분м„қн•ҳмҳҖлӢӨ.

мӢӨн—ҳмқҖ 진лҸҷм—җ мқҳн•ҙ м ‘мҶҚкіј нғҲлқҪмқҙ л°ҳліөлҗҳм–ҙ м „м„ кіј лӢЁмһҗлҢҖмқҳ м ‘мҙүм Җн•ӯмқ„ лҶ’м—¬ мӨ„(H=0.24I

2RT [cal]) м—ҙмқҳ лІ•м№ҷм—җ л”°лқј м§ҖмҶҚм ҒмқҖ мҳЁлҸ„мғҒмҠ№мқҙ л°ңмғқлҗҳм—ҲлӢӨ.

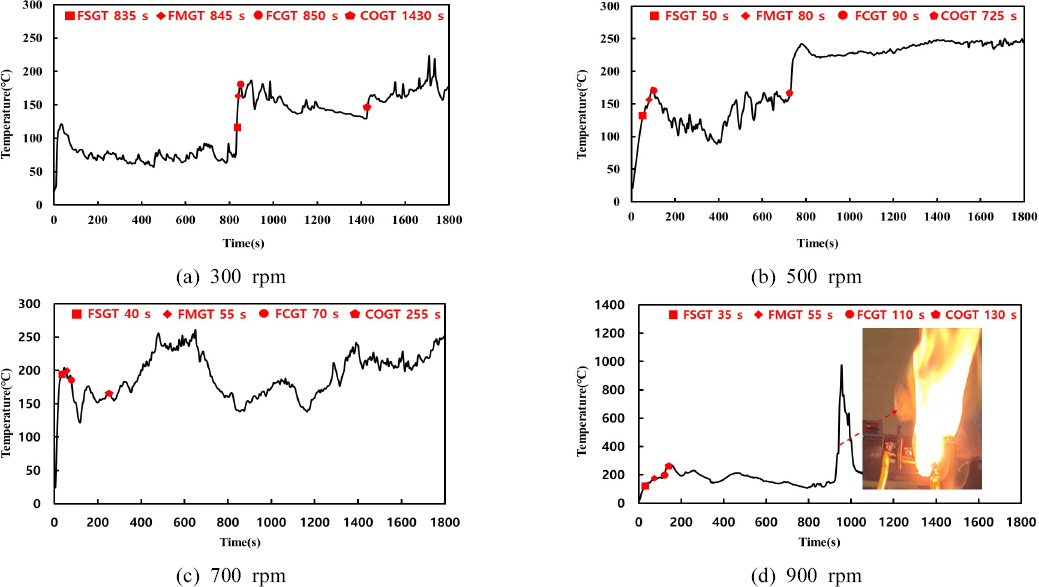

Fig. 4лҠ” мӮ¬мҡ© м „лҘҳ 4.5 Aм—җм„ң л‘җк»ҳ 1.5 sqмқҳ м Ҳм—°м „м„ кіј лӢЁмһҗлҢҖмқҳ 진лҸҷ м„ёкё° лі„ мҳЁлҸ„нҠ№м„ұ 분м„қ мӢӨн—ҳкІ°кіјлҘј лӮҳнғҖлӮё к·ёлһҳн”„мқҙлӢӨ.

Fig. 4(a)лҠ” 300 rpm 진лҸҷм—җ л”°лҘё мҳЁлҸ„нҠ№м„ұмңјлЎң FSGTлҠ” 90 s, FMGTлҠ” 100 s, FCGTлҠ” 190 s, COGTлҠ” 400 sм—җ л°ңмғқлҗҳм—ҲлӢӨ.

Fig. 4(b)лҠ” 500 rpm 진лҸҷм—җ л”°лҘё мҳЁлҸ„нҠ№м„ұмңјлЎң FSGT 35 s, FMGT 65 s, FCGT 75 s, COGT 345 sлЎң л°ңмғқлҗҳм—ҲлӢӨ.

Fig. 4(c)лҠ” 700 rpm 진лҸҷм—җ л”°лҘё мҳЁлҸ„нҠ№м„ұмңјлЎң FSGT 25 s, FMGT 40 s, FCGT 60 s, COGT 205 sлЎң л°ңмғқлҗҳм—ҲлӢӨ.

Fig. 4(d)лҠ” 900 rpm 진лҸҷм—җ л”°лҘё мҳЁлҸ„нҠ№м„ұмңјлЎң FSGT 25 s, FMGT 30 s, FCGT 45 s, COGT 165 sм—җ л°ңмғқлҗҳм—ҲлӢӨ.

Fig. 4(e)лҠ” мӢӨн—ҳмӮ¬м§„мқ„ лӮҳнғҖлӮё кІғмңјлЎң лӘЁл“ мӢӨн—ҳнҠ№м„ұмқҖ мӮ¬м§„кіј к°ҷмқҖ нҳ„мғҒмқҙ л°ңмғқлҗҳм—Ҳмқ„ кІҪмҡ°лЎң м„ м •н•ҳм—¬ лӮҳнғҖлӮҙм—ҲлӢӨ.

Fig.В 4

Analysis Result of Temperature Characteristics by Vibration Intensity According to Contact Failure (1.5 sq, 4.5 A)

Fig. 5лҠ” мӮ¬мҡ© м „лҘҳ 4.5 Aм—җм„ң л‘җк»ҳ 2.5 sqмқҳ м Ҳм—°м „м„ кіј лӢЁмһҗлҢҖмқҳ 진лҸҷ м„ёкё° лі„ мҳЁлҸ„нҠ№м„ұ 분м„қ мӢӨн—ҳкІ°кіјлҘј лӮҳнғҖлӮё к·ёлһҳн”„мқҙлӢӨ.

Fig. 5(a)лҠ” 300 rpm 진лҸҷм—җ л”°лҘё мҳЁлҸ„нҠ№м„ұмңјлЎң FSGTлҠ” 835 s, FMGTлҠ” 845 s, FCGTлҠ” 850 s, COGTлҠ” 1430 sм—җ л°ңмғқлҗҳм—ҲлӢӨ.

Fig. 5(b)лҠ” 500 rpm 진лҸҷм—җ л”°лҘё мҳЁлҸ„нҠ№м„ұмңјлЎң FSGT 50 s, FMGT 80 s, FCGT 90 s, COGT 725 sлЎң л°ңмғқлҗҳм—ҲлӢӨ.

Fig. 5(c)лҠ” 700 rpm 진лҸҷм—җ л”°лҘё мҳЁлҸ„нҠ№м„ұмңјлЎң FSGT 40 s, FMGT 55 s, FCGT 70 s, COGT 255 sлЎң л°ңмғқлҗҳм—ҲлӢӨ.

Fig. 5(d)лҠ” 900 rpm 진лҸҷм—җ л”°лҘё мҳЁлҸ„нҠ№м„ұмңјлЎң FSGT 35 s, FMGT 55 s, FCGT 110 s, COGT 130 sм—җ л°ңмғқлҗҳм—ҲлӢӨ.

Fig.В 5

Analysis Result of Temperature Characteristics by Vibration Intensity According to Contact Failure (2.5 sq, 4.5 A)

мқҙмІҳлҹј м ‘мҙүл¶Ҳлҹүм—җ л”°лҘё 진лҸҷ м„ёкё°лі„ мҳЁлҸ„нҠ№м„ұ 분м„қкІ°кіј м „мІҙм ҒмңјлЎң 진лҸҷмқҙ л№Ёлқјм§ҲмҲҳлЎқ мҡ©мңө, нғ„нҷ”, м•„мӮ°нҷ”лҸҷмқҳ л°ңмғқ мӢңк°„мқҙ лӢЁм¶•лҗҳм—Ҳкі лҶ’мқҖ мҳЁлҸ„к№Ңм§Җ мҳ¬лқјк°ҖлҠ” кІғмқ„ ліј мҲҳ мһҲлӢӨ. 1.5 sq м Ҳм—°м „м„ кё°мӨҖмңјлЎң rpm ліҖнҷ”м—җ л”°лқј 700 rpmкіј 900 rpmмқҖ м ‘мҙүл¶Ҳлҹүм—җ л”°лҘё кі м—ҙм—җ мқҳн•ҙ лӢЁмһҗлҢҖмҷҖ м Ҳм—°м „м„ мқҳ м Ҳм—°л¬јм§Ҳмқё PVCмқҳ н”јліөмқҙ мҡ©мңөлҗҳл©ҙм„ң л°ңмғқлҗҳлҠ” к°Җм—°м„ұ мҰқкё°к°Җ Hot zoneм—җ м ‘мҙүлҗҳл©ҙм„ң нҷ”мһ¬к°Җ л°ңмғқлҗҳм—ҲлӢӨ. мҰү, 700 rpmм—җм„ңлҠ” 410 sм—җм„ң 900 rpmмқҖ мӢӨн—ҳмӢңмһ‘ 190 sм—җ нҷ”м—јмқҙ л°ңмғқлҗң кІғмқ„ нҷ•мқён• мҲҳ мһҲм—ҲлӢӨ.

2.5 sq м „м„ кё°мӨҖм—җм„ңлҸ„ 1.5 sq м „м„ кіј лҸҷмқјн•ң м„ мғҒмңјлЎң rpmмқ„ мҰқк°Җн• мҲҳлЎқ мҡ©мңө, нғ„нҷ”, м•„мӮ°нҷ”лҸҷмқҙ л№ лҘҙкІҢ лӮҳнғҖлӮ¬м§Җл§Ң 900 rpmмқ„ м ңмҷён•ҳкі нҷ”м—јмқҖ л°ңмғқлҗҳм§Җ м•Ҡм•ҳлӢӨ. мқҙлҠ” 비көҗм Ғ 1.5 sqмқҳ лӢЁл©ҙм Ғмқё кө¬лҰ¬м„ ліҙлӢӨ 2.5 sqмқҳ кө¬лҰ¬м„ мқҙ лӢЁл©ҙм Ғмқҙ л„“кё° л•Ңл¬ём—җ м•„нҒ¬м—җ мқҳн•ң Hot zoneл°ңмғқмқҙ лҗ л•Ңк№Ңм§Җмқҳ 축м—ҙ мӢңк°„мқҙ мҶҢмҡ”лҗҳкі , м ‘мҙүм Җн•ӯмқҙ лӮ®м•„м§җм—җ л”°лқј м—ҙ мҰқмӢқ лҳҗн•ң лӮ®м•„м ё мқҙмҷҖ к°ҷмқҖ нҠ№м„ұмқҙ лӮҳнғҖлӮң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ.

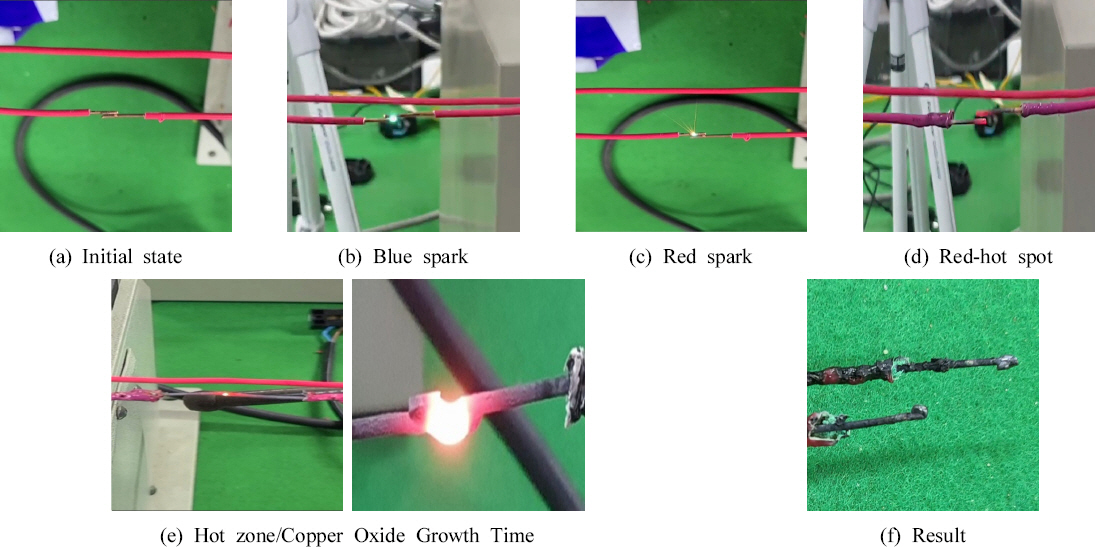

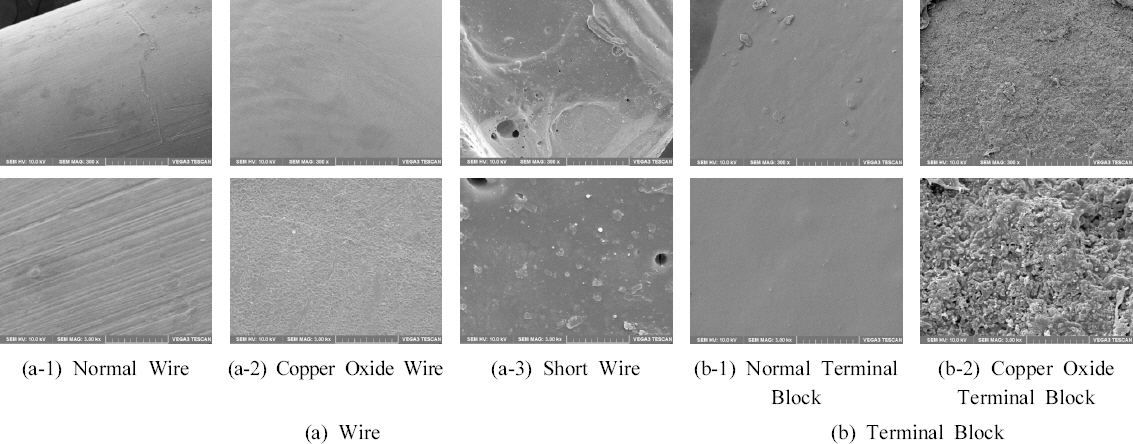

4.3 мӢӨн—ҳмӢңлЈҢ н‘ңл©ҙ분м„қ л°Ҹ м„ұ분분м„қ кІ°кіј

мӢӨн—ҳ 분м„қ мӢңлЈҢлҠ” мӢӨн—ҳмқ„ 진н–үн•ҳм§Җ м•ҠмқҖ м •мғҒм Ғмқё м Ҳм—°м „м„ кіј, м•„мӮ°нҷ”лҸҷмқҙ мҰқмӢқлҗң м Ҳм—°м „м„ , 220 VмғҒмҡ©м „мӣҗ н•©м„ м—җ мқҳн•ң мҮјнҠё л°ңмғқ м Ҳм—°м „м„ , м •мғҒ лӢЁмһҗлҢҖ м ‘мҙүл¶Җ, м•„мӮ°нҷ”лҸҷ мҰқмӢқ лӢЁмһҗлҢҖ м ‘мҙүл¶ҖлҘј кё°мӨҖмңјлЎң SEM л°Ҹ EDS분м„қмқ„ 진н–үн•ҳмҳҖлӢӨ. м—¬кё°м„ң, н•©м„ м—җ мқҳн•ң м Ҳм—°м „м„ мҡ”мҶҢлҘј 추к°ҖмӢңнӮЁ мқҙмң лҠ” лӢӨм–‘н•ң м „кё°нҷ”мһ¬ л°ңмғқ мӢң лӮҳнғҖлӮҳлҠ” м Ҳм—°м „м„ нҠ№м„ұкіј м„ұ분분м„қмқ„ нҶөн•ҙ нҷ”мһ¬мЎ°мӮ¬м—җ лҢҖн•ң кё°мҙҲмһҗлЈҢлҘј л§Ҳл Ён•ҳкі мһҗ н•ҳм—¬ мң„мҷҖ к°ҷмқҙ м„ м •н•ҙ 진н–үн•ҳмҳҖлӢӨ.

Table 2лҠ” мӢңлЈҢлі„ м„ұ분мқ„ лӮҳнғҖлӮё н‘ңмқҙлӢӨ. лЁјм Җ мқјл°ҳ м Ҳм—°м „м„ мқҳ кІҪмҡ° C 16.5 wt%, O 3 wt%, Cu 80.5 wt%к°Җ лӮҳнғҖлӮ¬мңјл©°, лҸҷм„ к°„ мӢӨн—ҳмқ„ 진н–үн•ҳм—¬ м•„мӮ°нҷ”лҸҷмқҙ мғқм„ұлҗң мӢңлЈҢмқҳ кІҪмҡ° C 4.4 wt%, O 7.3 wt%, Cu 88.3 wt%лЎң лӮҳнғҖлӮ¬лӢӨ. м •мғҒмӢңлЈҢліҙлӢӨ м•„мӮ°нҷ”лҸҷ мҰқмӢқ нҳ„мғҒмқҙ л°ңмғқлҗ кІҪмҡ° нғ„мҶҢ(C)мқҳ м„ұ분мҲҳм№ҳк°Җ м Ғм–ҙм§Җл©ҙм„ң мӮ°мҶҢ(O)лҶҚлҸ„мҷҖ кө¬лҰ¬(Cu)м„ұ분мқҙ лҚ”мҡұ мҰқк°Җн•ҳмҳҖлӢӨ. мқҙлЎ мғҒ м•„мӮ°нҷ”лҸҷ(Cu

2O) мӨ‘ кө¬лҰ¬(Cu)мқҳ мЎ°м„ұмқҖ 88.8 wt%мқҙл©° мӢӨм ң мӢӨн—ҳ нӣ„ мёЎм •н•ң мӢңлЈҢм—җ кІҪмҡ°м—җлҸ„ 88.3 wt% (

Park and Lee, 2020)к°Җ мёЎм •лҗҳл©ҙм„ң м•„мӮ°нҷ”лҸҷ мғқм„ұмқҳ к·јмӮ¬м№ҳлҘј лҸ„лӢ¬н•ң кІғмқ„ нҷ•мқён• мҲҳ мһҲм—ҲлӢӨ. 추к°Җм ҒмңјлЎң н•©м„ м—җ мқҳн•ҙ мҶҗмғҒлҗң кө¬лҰ¬м„ мқҳ кІҪмҡ° нғ„мҶҢ(C)мқҳ м„ұ분 мҲҳм№ҳк°Җ 45.97 wt% мёЎм •лҗҳл©ҙм„ң мҲңк°„м Ғмқё м җнҷ” мҠӨнҢҢнҒ¬м—җ мқҳн•ң кө¬лҰ¬м„ мқҳ нғҲлқҪ л°Ҹ нғ„нҷ”м—җ мқҳн•ҙ лӮҳнғҖлӮң кІғмңјлЎң нҢҗлӢЁлҗҳл©°, мӮ°мҶҢ(O)мқҳ кІҪмҡ° м •мғҒм Ғмқё м „м„ ліҙлӢӨ лҶ’мқҖ 5.8 wt% мёЎм •лҗҳм—Ҳкі , кө¬лҰ¬(Cu)мқҳ кІҪмҡ° 46.73 wt% мёЎм •лҗҳл©ҙм„ң мҲңк°„м Ғмқё кі м—ҙм—җ мқҳн•ң нҢҢм—ҙ л°•лҰ¬лҗҳл©ҙм„ң кө¬лҰ¬м„ұ분мқҙ кёүкІ©нһҲ м Җн•ҳлҗҳлҠ” нҠ№м„ұмқ„ нҷ•мқён• мҲҳ мһҲм—ҲлӢӨ. н‘ңм—җм„ң ліҙм•ҳмқ„ кІҪмҡ° нғ„мҶҢ(C) м„ұ분мқҳ мғқм„ұмңјлЎң ліҙмқҙм§Җл§Ң н•ҙлӢ№ нҠ№м„ұмқҖ мёЎм • нҸ¬мқёнҠём—җм„ң 100%мқҳ мЎ°м„ұмңјлЎң нҸ¬н•Ёлҗҳм–ҙмһҲлҠ” м„ұ분мқ„ лӮҳнғҖлӮё кІғмңјлЎң кө¬лҰ¬м–‘мқҙ м Ғм–ҙм§Җл©ҙм„ң кө¬лҰ¬м„ м—җ лӮҙнҸ¬лҗң Cмқҳ м–‘мқҙ мҰқлҢҖлҗҳм–ҙ лӮҳнғҖлӮң нҠ№м„ұмңјлЎң ліҙ여진лӢӨ. лҳҗн•ң м№јмҠҳ(Ca)мқҳ м„ұ분мқҳ кІҪмҡ° н•©м„ мқҙ л°ңмғқлҗҳл©ҙм„ң мҲңк°„м Ғмқё кі м—ҙм—җ мқҳн•ң мЈјліҖ н”јліө л°Ҹ мІЁк°Җм ңлҘј н•Ёк»ҳ нғ„нҷ”мӢңнӮӨл©ҙм„ң нғҲм°©лҗң м„ұ분мңјлЎң ліҙ여진лӢӨ.

TableВ 2

Result of Component Analysis of Experimental Sample (wt %)

|

Division |

C (Carbon) |

O (Oxygen) |

Cu (Copper) |

Ca (Calcium) |

Fe (Iron) |

Ni (Nickel) |

|

Normal wire |

16.5 |

3 |

80.5 |

- |

- |

- |

|

Copper Oxide Wire |

4.4 |

7.3 |

88.3 |

- |

- |

- |

|

Short Wire |

45.97 |

5.8 |

46.73 |

0.5 |

- |

- |

|

Normal Terminal Block |

10.1 |

- |

- |

- |

4.9 |

85 |

|

Copper Oxide Terminal Block |

24.9 |

9.5 |

2.3 |

- |

58.4 |

5 |

м •мғҒ лӢЁмһҗлҢҖмқҳ м ‘мҙүлӢЁмһҗмқҳ кІҪмҡ° C 10.1 wt%, Fe 4.9 wt%, Ni 85 wt%к°Җ мёЎм •лҗҳм—Ҳкі , м ‘мҙүл¶Ҳлҹүмқ„ л°ңмғқмӢңмјң м•„мӮ°нҷ”лҸҷмқҙ мҰқмӢқлҗң лӢЁмһҗлҢҖ м ‘мҙүлӢЁмһҗмқҳ кІҪмҡ° C 24.9 wt%, O 9.5 wt%, Cu 2.3 wt%, Fe 58.4 wt%, Ni 5 wt% м„ұ분мқҙ мёЎм •лҗҳм—ҲлӢӨ. м •мғҒ м ‘мҙүлӢЁмһҗмқҳ кё°мӨҖмңјлЎң лӢҲмјҲ(Ni)мқҳ м„ұ분мқҙ 80 wt%к°Җ к°җмҶҢлҗҳм—ҲлҠ”лҚ° мқҙлҠ”, м ‘мҙүлӢЁмһҗмқҳ кІҪмҡ° м Ҳм—°м „м„ кіј м ‘мҙүлҗҳм–ҙ мғҒмӢң м „лҘҳк°Җ нҶөм „лҗҳкі м „лҘҳм—җ мқҳн•ң м—ҙ 축м Ғкіј лҸҷмӢңм—җ кіөкё°мӨ‘м—җ мғҒмӢң л…ём¶ңлҗҳм–ҙ мһҲлӢӨ. мқҙм—җ л”°лқј мӮ°нҷ”нҳ„мғҒ л°©м§Җм—җ лҢҖн•ң к°Ғлі„н•ң мЈјмқҳк°Җ н•„мҡ”н•ңлҚ° мқҙлҘј л°©м§Җн•ҳкё° мң„н•ҙ мІ ліҙлӢӨ м•Ҳм •м Ғмқҙкі кіөкё° мҶҚм—җм„ң л…№мҠ¬м§Җ м•ҠлҠ” лӢҲмјҲ лҸ„кёҲмқ„ нҶөн•ҙ мӮ°нҷ”нҳ„мғҒмқ„ л°©м§Җ н•ҳкі мһҲлӢӨ. н•ҳм§Җл§Ң м ‘мҙүл¶Ҳлҹүкіј м§ҖмҶҚм Ғмқё м§Ғл ¬м•„нҒ¬м—җ мқҳн•ҙ лӢҲмјҲлҸ„кёҲмқҙ лІ—кІЁм§Җл©ҙм„ң ліё мһ¬лЈҢмқё мІ (Fe)мқҙ л…ём¶ңлҗҳм—Ҳкі мқҙнӣ„ м ‘мҙүл¶Җм—җ м•„мӮ°нҷ”лҸҷмҰқмӢқм—җ мқҳн•ң мӮ°мҶҢ(O)мҷҖ кө¬лҰ¬(Cu)к°Җ мёЎм •лҗҳм—ҲлӢӨ. 추к°Җм Ғмқё нғ„мҶҢ(C)мқҳ кІҪмҡ° лӢЁмһҗлҢҖмқҳ мЈјмһ¬лЈҢ(PVC) мҡ©мңөм—җ мқҳн•ҙ мёЎм •лҗң кІғмңјлЎң нҢҗлӢЁлҗңлӢӨ(

Kim et al., 2014).

Fig. 6мқҖ мӢңлЈҢлі„ мЈјмӮ¬м „мһҗнҳ„лҜёкІҪмқ„ нҶөн•ң н‘ңл©ҙмқ„ мёЎм •н•ң мӮ¬м§„мқҙлӢӨ.

Fig. 6(a-1)мқҖ м •мғҒмғҒнғңмқҳ кө¬лҰ¬м„ мңјлЎң м ңмЎ°к°Җкіө кіјм •м—җм„ң лӮҳнғҖлӮҳлҠ” ліҙнҺём Ғмқё м§Ғм„ м Ғ м—°мӢ кө¬мЎ°лҘј нҷ•мқён•ҳмҳҖлӢӨ.

Fig. 6(a-2)лҠ” м•„мӮ°нҷ”лҸҷ(CuO) н‘ңл©ҙмңјлЎң мқјл°ҳ кө¬лҰ¬м„ мқҳ м—°мӢ кө¬мЎ°мқҳ нҳ•нғңлҘј мқҙлЈЁм§Җ лӘ»н•ҳкі кө¬лҰ¬к°Җ мӮ°нҷ”лҗҳм–ҙ мқ‘집лҗң мӮ¬мҠ¬нҳ•нғңмқҳ нҢЁн„ҙмқҙ нҷ•мқёлҗҳм—ҲлӢӨ.

Fig. 6(a-3)лҠ” н•©м„ м—җ мқҳн•ң мҶҢмҶҗмқҙ л°ңмғқлҗң кө¬лҰ¬м„ н‘ңл©ҙмқҙлӢӨ. н•ҙлӢ№мӢңлЈҢ н‘ңл©ҙ 분м„қкІ°кіј н•©м„ (short) мқҳн•ң мҲңк°„м Ғмқё кі м—ҙмқҙ л°ңмғқлҗҳм—Ҳкі мқҙм—җ л”°лҘё н‘ңл©ҙм—җ мІңкіө л“ұ кі м Җк°Җ к№ҠмқҖ нҳ•нғңмқҳ л¶Ҳк·ңм№ҷн•ң н‘ңл©ҙкө¬м„ұмқҙ лӮҳнғҖлӮ¬лӢӨ.

Fig. 6(b-1)мқҖ лӢЁмһҗлҢҖмқҳ м ‘мҙүлӢЁмһҗмқҳ н‘ңл©ҙмқ„ лӮҳнғҖлӮё кІғмңјлЎң лӢҲмјҲлҸ„кёҲм—җ мқҳн•ң л§ӨлҒ„лҹ¬мҡҙ н‘ңл©ҙнҳ•нғңлҘј нҷ•мқён•ҳмҳҖлӢӨ. н•ҳм§Җл§Ң

Fig. 6(b-2)мҷҖ к°ҷмқҙ м•„мӮ°нҷ”лҸҷ нҳ•м„ұм—җ мқҳн•ң м ‘мҙүлӢЁмһҗмқҳ н‘ңл©ҙмқҳ кІҪмҡ° лӢӨл°ңм„ұ кІ°м •кө¬мЎ°мқҳ нҳ•нғңк°Җ л°ңмғқлҗҳм—ҲлҠ”лҚ° мқҙлҠ” н‘ңл©ҙм—җ лӢҲмјҲ лҸ„кёҲмқҙ лІ—кІЁм§Җл©ҙм„ң лӢҲмјҲлҸ„кёҲ лӮҙл¶Җ мІ мқҳ лҸ„м¶ң, м Ҳм—°м „м„ мқҳ кө¬лҰ¬, лӢЁмһҗлҢҖ м Ҳм—°мһ¬лЈҢмқё PVC л“ұ ліөн•©м Ғ м—ҙ кІ°н•©м—җ мқҳн•ң н‘ңл©ҙнҳ•м„ұмңјлЎң нҢҗлӢЁлҗңлӢӨ(

Oh et al., 2016).

Fig.В 6

Results of SEM Analysis of Experimental Samples (x300, x3000)

5. кІ° лЎ

ліё л…јл¬ёмқҖ лӢЁмһҗлҢҖ л°Ҹ м „м„ м ‘мҶҚл¶Җмқҳ л¶Ҳмҷ„м „ м ‘мҙүм—җ мқҳн•ң м•„мӮ°нҷ”лҸҷ мҰқмӢқл°ңм—ҙм—җ кҙҖн•ң м—°кө¬лЎңмҚЁ мӢӨн—ҳмқ„ 진н–үн•ҳкё° мң„н•ҙ м „м„ кіј м „м„ , м „м„ кіј лӢЁмһҗлҢҖмқҳ мӢӨн—ҳкө¬м„ұмңјлЎң м•„мӮ°нҷ”лҸҷ мҰқмӢқл°ңм—ҙ л°Ҹ м ‘мҙүл¶Ҳлҹүм—җ л”°лҘё 진лҸҷ м„ёкё° лі„ мҳЁлҸ„нҠ№м„ұ 분м„қ мӢӨн—ҳкІ°кіј лӢӨмқҢкіј к°ҷмқҖ кІ°лЎ мқ„ м–»м—ҲлӢӨ.

лҸҷм„ к°„ м•„мӮ°нҷ”лҸҷ мҰқмӢқл°ңм—ҙ мӢӨн—ҳмқҳ кІҪмҡ° м•„мӮ°нҷ”лҸҷ мҰқмӢқ мӢңк°„мқҖ кіөкёүм „лҘҳк°Җ мҰқк°Җн• мҲҳлЎқ 짧아м§ҖлҠ” нҳ•мғҒмқ„ нҷ•мқён•ҳмҳҖкі , м•„мӮ°нҷ”лҸҷ мҰқмӢқ нҒ¬кё° лҳҗн•ң м Ҳм—°м „м„ мқҳ лӢЁл©ҙм Ғкіј кіөкёүм „лҘҳмқҳ нҒ¬кё°м—җ л”°лқј мҰқлҢҖлҗҳм–ҙ лӮҳнғҖлӮ¬лӢӨ. мҡ©лӢЁмқҳ кІҪмҡ°лҸ„ кіөкёүм „лҘҳк°Җ лҶ’кі лӢЁл©ҙм Ғмқҙ м»Өм§ҲмҲҳлЎқ м—ҙ 축м Ғмқҙ мҰқлҢҖлҗҳм–ҙ мҡ©лӢЁ мӢңк°„мқҙ лӢЁм¶•лҗҳм—ҲлӢӨ.

м „м„ кіј лӢЁмһҗлҢҖмқҳ м ‘мҙүл¶Ҳлҹүм—җ л”°лҘё 진лҸҷ м„ёкё° лі„ мҳЁлҸ„нҠ№м„ұ 분м„қмӢӨн—ҳ кІ°кіј 진лҸҷмқҙ л№ лҘјмҲҳлЎқ лӘЁл“ мЎ°кұҙм—җм„ң мҡ©мңө, нғ„нҷ”, м•„мӮ°нҷ”лҸҷ л°ңмғқ мӢңк°„мқҙ л№ лҘҙкІҢ лӮҳнғҖлӮ¬кі , 1.5 sq м Ҳм—°м „м„ мқҳ кІҪмҡ° 700 rpm, 900 rpm мЎ°кұҙм—җм„ң м ‘мҙүл¶Ҳлҹүм—җ л”°лҘё м Ғм—ҙл¶Җ м—ҙм—җ мқҳн•ҙ нҷ”м—јмқҙ л°ңмғқ лҗҳм—Ҳмңјл©°, 2.5 sq, 900 rpmм—җм„ңлҸ„ нҷ”м—јмқҙ л°ңмғқлҗҳм–ҙ 진лҸҷ м„ёкё°к°Җ л№ лҘјмҲҳлЎқ м ‘мҙүкіј нғҲлқҪмқҳ л°ҳліөмҡҙлҸҷмқҙ л№ лҘҙкІҢ л°ңмғқ лҸј, нҷ”мһ¬ мң„н—ҳм„ұмқ„ мҰқлҢҖмӢңнӮЁ кІғмқ„ нҷ•мқён• мҲҳ мһҲм—ҲлӢӨ.

м •мғҒм Ғмқё м Ҳм—°м „м„ , м•„мӮ°нҷ”лҸҷмқҙ мҰқмӢқлҗң м Ҳм—°м „м„ , н•©м„ м—җ мқҳн•ң м „м„ , м •мғҒ лӢЁмһҗлҢҖ м ‘мҙүл¶Җ, м•„мӮ°нҷ”лҸҷ мҰқмӢқ лӢЁмһҗлҢҖ м ‘мҙүл¶Җмқҳ н‘ңл©ҙ분м„қ л°Ҹ м„ұ분분м„қкІ°кіј м •мғҒм Ғмқё м Ҳм—°м „м„ м—җм„ңлҠ” кө¬лҰ¬(Cu)мқҳ лҶҚлҸ„к°Җ 80.5 wt% мёЎм •лҗҳм—Ҳм§Җл§Ң, м•„мӮ°нҷ”лҸҷ л°ңмғқмқҳ м Ҳм—°м „м„ м—җм„ңлҠ” 88.3 wt%к°Җ мёЎм •лҗҳл©ҙм„ң мқҙлЎ мғҒ Cu2Oмқҳ кө¬лҰ¬(Cu)мқҳ мЎ°м„ұ 88.8 wt%м—җ к·јмӮ¬м№ҳм—җ лҸ„лӢ¬лҗң кІғмқ„ нҷ•мқён• мҲҳ мһҲм—ҲлӢӨ. н•©м„ м—җ мқҳн•ң м Ҳм—°м „м„ мқҳ кІҪмҡ° кө¬лҰ¬(Cu) мЎ°м„ұмқҙ нҳ„м ҖнһҲ м Җн•ҳлҗҳм–ҙ лӮҳнғҖлӮҳ м°Ёмқҙм җмқҙ лҸ„м¶ңлҗҳм—ҲлӢӨ. лҳҗн•ң м •мғҒ лӢЁмһҗлҢҖмқҳ кІҪмҡ° лҢҖл¶Җ분 лӢҲмјҲ(Ni) м„ұ분мқҙ мЈјлҗҳм—Ҳм§Җл§Ң, м•„мӮ°нҷ”лҸҷ мҰқмӢқм—җ л”°лқј лӢҲмјҲ(Ni) м„ұ분мқҙ к°җмҶҢн•ҳм—¬ мІ (Fe)кіј нғ„мҶҢ(C)мқҳ лҶҚлҸ„к°Җ мғҒмҠ№н•ң кІғмқ„ нҷ•мқён• мҲҳ мһҲм—ҲлӢӨ. 추к°Җм ҒмңјлЎң лӘЁл“ мӢӨн—ҳмӢңлЈҢ н‘ңл©ҙ мғҒнғң лҳҗн•ң лҡңл ·н•ҳкІҢ кө¬л¶„н• мҲҳ мһҲмқ„ м •лҸ„мқҳ м°Ёмқҙм җмқҙ л°ңмғқлҗҳм—ҲлӢӨ.

мқҙмғҒкіј к°ҷмқҖ кІ°кіј ліё мӢӨн—ҳмЎ°кұҙм—җм„ңлҠ” кіөкёүм „лҘҳ л°Ҹ 진лҸҷмқҳ нҒ¬кё°к°Җ мҰқк°Җлҗ мҲҳлЎқ м•„мӮ°нҷ”лҸҷ л°ңмғқ мӢңк°„мқ„ лӢЁм¶•мӢңнӮӨкі нҷ”мһ¬ мң„н—ҳм„ұ лҳҗн•ң мҰқк°ҖмӢңнӮӨлҠ” кІғмқ„ нҷ•мқён• мҲҳ мһҲм—ҲлӢӨ. мқҙм—җ л”°лқј 추нӣ„ лӢӨм–‘н•ң мӣҗмқём—җ мқҳн•ҙ нҷ”мһ¬к°Җ л°ңмғқлҗҳлҠ” м „кё°нҷ”мһ¬мқҳ мЎ°кұҙмқ„ лӢӨл°©л©ҙмңјлЎң м„Өм •н•ҳм—¬ м „кё°нҷ”мһ¬ мң„н—ҳм„ұ м—°кө¬лҘј 추к°Җм ҒмңјлЎң 진н–үн•ҳкі мһҗ н•ҳл©° мң„мҷҖ к°ҷмқҖ м„ұ분분м„қ л°Ҹ н‘ңл©ҙ분м„қмқ„ нҶөн•ҙ м „кё°нҷ”мһ¬ л°ңмғқ мӣҗмқёмқ„ мң м¶”н• мҲҳ мһҲлҸ„лЎқ нҷ”мһ¬мЎ°мӮ¬мқҳ кё°мҙҲмһҗлЈҢлЎң нҷңмҡ©н•ҳкі мһҗ н•ңлӢӨ.

к°җмӮ¬мқҳ кёҖ

мқҙ л…јл¬ёмқҖ 2020л…„лҸ„ нҳём„ңлҢҖн•ҷкөҗмқҳ мһ¬мӣҗмңјлЎң н•ҷмҲ м—°кө¬л№„ м§Җмӣҗмқ„ л°ӣм•„ мҲҳн–үлҗң м—°кө¬мһ„(20200805).

References

1. Kim, D.O, Kim, M.S, Lim, J.M, Kim, H.S, Bang, S.B, and Chung, Y.S (2014) The properties of cuprous oxide proliferation according to load increase.

Korean Institute of Fire Investigation, Vol. 2014, No. 1, pp. 95-101.

2. Kim, H.K, Kim, J.Y, Park, J.H, and Lee, Y.C (2013) Growing properties of copper oxide by poor contact.

Korean Institute of Fire Investigation, Vol. 2013, No. 3, pp. 80-86.

3. Kim, S.K, Gum, D.S, and Lee, C.H (2015) A study on the electrical fire risk of terminal block due to single and composite cause.

Fire Science and Engineering, Vol. 29, No. 5, pp. 57-66.

4. National Fire Agency (2021)

2021 Fire department statistical yearbook.

5. Oh, S.J, Lee, J.H, and Hyun, C.Y (2016) Synthesis of cu nanoparticles through a high-speed chemical reaction between cuprous oxide and sulfuric acid and enhancement of dispersion by 3-Roll milling.

J. Microelectron. Packag. Soc, Vol. 23, No. 4, pp. 125-133.

6. Park, E.S, and Min, S.H (2019) Correlation analysis between leakage-current generation and temperature using half circuit.

J. Korean Soc. Hazard Mitig, Vol. 19, No. 7, pp. 241-245.

7. Park, J.Y, and Lee, E.P (2020) Analysis of a fire case caused by heat generation due to Cu

2O breeding.

Fire Science and Engineering, Vol. 34, No. 2, pp. 54-63.