1. ņä£ ļĪĀ

Ļ▓ĮņŻ╝(2016) ļ░Å ĒżĒĢŁ(2017) ņ¦Ćņ¦ä ņØ┤Ēøä ĻĄ¼ņĪ░ļ¼╝ņØś ļé┤ņ¦äļ│┤Ļ░ĢņŚÉ ļīĆĒĢ£ Ļ┤Ćņŗ¼ņØ┤ ļŖśņ¢┤ļéśĻ│Ā ņ׳ļŗż. ĻĄÉļ¤ēņØĆ ņØĖņĀü, ļ¼╝ņĀü ņ×ÉņøÉņØś ņłśņåĪņØä ļŗ┤ļŗ╣ĒĢśļŖö ņżæņÜöĒĢ£ ĻĖ░Ļ░äņŗ£ņäżļ¼╝ļĪ£ņä£ ņ¦Ćņ¦äņŗ£ņŚÉ Ēö╝ĒĢ┤ļź╝ ņ×ģņ£╝ļ®┤ ņé¼ņāüņ×ÉņØś ņØ┤ņåĪ ļ░Å ĻĖ┤ĻĖē ļ│ĄĻĄ¼ļ¼╝ņ×ÉņØś ņłśņåĪņŚÉ ņ¦ĆņןņØ┤ ņ┤łļלļÉśņ¢┤ Ēö╝ĒĢ┤Ļ░Ć ĒÖĢļīĆļÉśĻ▓ī ļÉ£ļŗż. ĻĄÉļ¤ē ņāüļČĆĻĄ¼ņĪ░ņØś ļ¼┤Ļ▒░ņÜ┤ ņżæļ¤ēņØä ņ¦Ćņ¦ĆĒĢśļ®┤ņä£ Ļ│ĀņĀĢ, Ē×īņ¦Ć ļ░Å ļĪżļ¤¼ņÖĆ Ļ░ÖņØĆ ņ¦ĆņĀÉņĪ░Ļ▒┤ņØä ĻĄ¼ĒśäĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Ļ░Ģņ×¼Ļ│äņŚ┤ņØś ĻĄÉļ¤ēļ░øņ╣©ņØ┤ ņ¦Ćņ¦äĒĢśņżæņØä Ļ│ĀļĀżĒĢśĻĖ░ ņØ┤ņĀäņŚÉļŖö ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśņŚłļŗż. ĻĘĖļ¤¼ļéś ņØ┤ļ¤¼ĒĢ£ ĻĄ¼ņĪ░ņŗ£ņŖżĒģ£ņØĆ Ēü░ ņ¦Ćņ¦äĒĢśņżæņØ┤ ņåīņłśņØś Ļ│ĀņĀĢļŗ© ĻĄÉĻ░üņŚÉ ņ¦æņżæļÉśļŖö ņ¦Ćņ¦äņŚÉ ļ¦żņÜ░ ņĘ©ņĢĮĒĢ£ ĻĄ¼ņĪ░ņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ ļŗ©ņĀÉņØä ļ│┤ņÖäĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĄ£ĻĘ╝ņŚÉļŖö ņ£ĀņŚ░ĒĢ£ ĒÜĪļ░®Ē¢ź Ļ░Ģņä▒ņØä Ļ░¢ļŖö Ļ│Āļ¼┤Ļ│äņŚ┤ņØś Ēāäņä▒ļ░øņ╣©ņØ┤ ļäÉļ”¼ ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŗż.

Ēāäņä▒ļ░øņ╣©ņŚÉ ņé¼ņÜ®ļÉśļŖö Ļ│Āļ¼┤ņ×¼ļŻīļŖö ņāüļīĆņĀüņ£╝ļĪ£ ļŗ©Ļ░ĆĻ░Ć ņĀĆļĀ┤ĒĢ£ ņ▓£ņŚ░Ļ│Āļ¼┤(Natural Rubber, NR)Ļ░Ć Ļ░Ćņן ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ¦Ćļ¦ī ļé┤ĻĄ¼ņä▒ņØ┤ Ļ░ĢĒĢ£ ĒĢ®ņä▒Ļ│Āļ¼┤(Chloroprene Rubber, CR) ļśÉļŖö ņ▓£ņŚ░Ļ│Āļ¼┤ņÖĆ ĒĢ®ņä▒Ļ│Āļ¼┤ļź╝ ņØ╝ņĀĢļ╣äņ£©ļĪ£ ļ░░ĒĢ®(Blending)ĒĢ£ Ēś╝ĒĢ®Ļ│Āļ¼┤(Blended Rubber: NR+CR)ļÅä ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś Ēāäņä▒ļ░øņ╣©ņŚÉ ņé¼ņÜ®ļÉśļŖö Ļ│Āļ¼┤ņ×¼ļŻīļŖö ņŚ┤, ņśżņĪ┤, ņŚ╝ņåī, ņé░ņä▒ļ╣ä, ļ░śļ│ĄĒĢśņżæ, ņ×ÉņÖĖņäĀ ļō▒ ļŗżņ¢æĒĢ£ ņÜöņØĖņŚÉ ņØśĒĢ£ ļģĖĒÖöĻ░Ć Ļ░Ģņ×¼ņŚÉ ļ╣äĒĢśņŚ¼ ļ╣Āļź┤ĻĖ░ ļĢīļ¼ĖņŚÉ ĻĄÉļ¤ēņØś Ļ│ĄņÜ®ĻĖ░Ļ░ä ņżæ ņä▒ļŖźņĀĆĒĢśĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ļ╣ĀļźĖ ļŗ©ņĀÉļÅä ņ׳ļŗż. ņØ╝ļ│ĖņŚÉņä£ļŖö ļÅÖļČüļīĆņ¦Ćņ¦ä(2011ļģä, ĻĘ£ļ¬©9.0) ņØ┤Ēøä Ļ│ĄņÜ® ņżæņØĖ Ēāäņä▒ļ░øņ╣©ņŚÉņä£ ļ¦ÄņØĆ ĻĘĀņŚ┤ņØ┤ ļ░£Ļ▓¼ļÉśņŚłņ£╝ļ®░ ņØ┤ņŚÉ ļīĆĒĢ£ ņøÉņØĖņĪ░ņé¼ ļ░Å ņŗżĒŚśņŚ░ĻĄ¼Ļ░Ć ņłśĒ¢ēļÉ£ ļ░ö ņ׳ļŗż. Ļ│ĄņÜ® ņżæņØĖ ĻĖ░ņĪ┤ Ļ│Āļ¼┤ļ░øņ╣©Ļ│╝ ņāłļĪ£ņÜ┤ ļ░øņ╣©ņØś ņä▒ļŖź ļ╣äĻĄÉņŚÉņä£ Ļ│Āļ¼┤ņ×¼ļŻīņØś ļģĖĒÖöĻ░Ć Ļ│Āļ¼┤ļ░øņ╣©ņØś ņĀäļŗ©Ļ░Ģņä▒ņØä ņ”ØĻ░Ć(Ļ│Āļ¼┤ļ░øņ╣©ņŚÉ ņ×æņÜ®ĒĢśļŖö ņ¦Ćņ¦äļĀźņØś ņ”ØĻ░Ć)ņŗ£ĒéżĻ│Ā ņĀäļŗ©ļ│ĆĒśĢņä▒ļŖźņØä ņĀĆĒĢśņŗ£ĒéżļŖö ņŻ╝ņÜö ņÜöņØĖņ£╝ļĪ£ ļ│┤Ļ│ĀĒĢśņśĆļŗż(

Takahashi, 2012;

Soda et al., 2013;

Hoshikuma et al., 2015). ĒĢ£ĒÄĖ, ļŗżļźĖ ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŚ¼ļ¤¼ ļģĖĒÖö ņÜöņØĖ ņżæņŚÉņä£ļÅä ņŚ┤ņŚÉ ņØśĒĢ£ ļģĖĒÖö ĒśäņāüņØ┤ Ļ░Ćņן Ēü░ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż(

Mott and Roland, 2001;

Gu et al., 2015).

Ļ│Āļ¼┤ņ×¼ļŻīņŚÉ ļīĆĒĢ£ ļīĆļČĆļČäņØś ĻĖ░ņĪ┤ ņŚ░ĻĄ¼ļŖö ņ▓£ņŚ░Ļ│Āļ¼┤(NR) ņ×¼ļŻīļź╝ ļīĆņāüņ£╝ļĪ£ ĒĢśņśĆņ£╝ļ®░ ņ▓£ņŚ░Ļ│Āļ¼┤(NR)ņÖĆ ĒĢ®ņä▒Ļ│Āļ¼┤(CR)Ļ░Ć ņØ╝ņĀĢĒĢ£ ļ╣äņ£©ļĪ£ ļ░░ĒĢ®ļÉ£ Ēś╝ĒĢ®Ļ│Āļ¼┤(Blended Rubber: NR+CR)ņŚÉ ļīĆĒĢ£ ņŗżĒŚśņĀü ņŚ░ĻĄ¼ļŖö ņĀäļ¼┤ĒĢśļŗż. ņØ┤ņŚÉ ņØ┤ ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ēāäņä▒ļ░øņ╣©ņÜ® Ēś╝ĒĢ®Ļ│Āļ¼┤ļź╝ ļīĆņāüņ£╝ļĪ£ ņØ╝ņĀĢ ļģĖņČ£ņŗ£Ļ░äļÅÖņĢł Ļ░ĆņåŹņŚ┤ļĪ£ ļģĖĒÖö ņ┤ēņ¦äņŗ£Ēé© Ēøä ļģĖĒÖöņĀĢļÅäņŚÉ ļö░ļźĖ Ēś╝ĒĢ®Ļ│Āļ¼┤ņØś ņĀäļŗ©ņŚŁĒĢÖņĀü ĒŖ╣ņä▒ļ│ĆĒÖöļź╝ ļČäņäØĒĢśņśĆļŗż.

2. ļģĖĒÖöņ┤ēņ¦äņŗ£ĒŚś ļ░Å ņĀäļŗ©ņä▒ļŖźņŗ£ĒŚś

2.1 ņŗ£ĒŚśņ▓┤ ĻĄ¼ņä▒ ļ░Å ļģĖĒÖöņ┤ēņ¦äņŗ£ĒŚś

ņ×¼ļŻīņØś ņØĖņן ļ░Å ņĀäļŗ©ņØś ņŚŁĒĢÖņĀü ņä▒ņ¦łņØĆ ļ¦żņÜ░ ņżæņÜöĒĢ£ ņĀĢļ│┤ņØ┤ļ®░, ņ¦Ćņ¦äĒĢśņżæĻ│╝ Ļ░ÖņØĆ ņłśĒÅēļĀźņØä ļ░øļŖö ļČĆņ×¼ņØś Ļ▓ĮņÜ░ņŚÉļŖö ņĀäļŗ©ĒŖ╣ņä▒ņØ┤ ĒŖ╣Ē׳ ņżæņÜöĒĢśļŗż.

KS F 4420 (2013 Confirm)ņŚÉļŖö Ēāäņä▒ļ░øņ╣©ņØś ņäżĻ│ä, ņä▒ļŖźĒÅēĻ░Ć, ņŗ£Ļ│Ą ļō▒Ļ│╝ Ļ┤ĆļĀ©ĒĢ£ ņĀäļ░śņĀüņØĖ ļé┤ņÜ®ņØä ļŗ┤Ļ│Ā ņ׳ņ£╝ļ®░ Ļ│Āļ¼┤ņ×¼ļŻīņØś ņĀäļŗ©Ēāäņä▒Ļ│äņłśļ│ä Ļ│Āļ¼┤ņ×¼ļŻī ĒĢ©ļ¤ēņØä

Table 1Ļ│╝ Ļ░ÖņØ┤ ĻĘ£ņĀĢĒĢśĻ│Ā ņ׳ņ£╝ļ®░ Ēś╝ĒĢ®Ļ│Āļ¼┤ļÅä ļÅÖņØ╝ĒĢ£ ĒĢ©ļ¤ēņØä ļ¦īņĪ▒ĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż.

Table┬Ā1

Content Composition Ratio

|

Modulus of shear |

Composition ratio |

|

0.7 MPa |

0.9 MPa |

1.15 MPa |

|

Natural |

More than 60% |

More than 55% |

More than 50% |

|

Chloroprene |

ņØ┤ ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ļÉ£ ļ│ĄĒĢ®Ļ│Āļ¼┤(NR+CR)ļŖö ņ▓£ņŚ░Ļ│Āļ¼┤(NR)ņÖĆ ĒĢ®ņä▒Ļ│Āļ¼┤(CR)Ļ░Ć ņĢĮ 1:1ņØś ļ╣äņ£©ļĪ£ ļ░░ĒĢ® ļÉśņŚłņ£╝ļ®░,

Table 2ņÖĆ Ļ░ÖņØ┤ ļģĖĒÖöņ┤ēņ¦äņś©ļÅä(3Ļ░Ćņ¦Ć)ņÖĆ ļģĖņČ£ņŗ£Ļ░ä(10Ļ░Ćņ¦Ć)ņØä ļ│ĆņłśļĪ£ ĒĢśņśĆņ£╝ļ®░ ļģĖĒÖöņ┤ēņ¦äņś©ļÅä ļ░Å ļģĖņČ£ņŗ£Ļ░äļ│ä ņŗ£ĒŚśņ▓┤ Ļ░£ņłśļŖö 4Ļ░£ņö®ņ£╝ļĪ£ ņ┤Ø 120Ļ░£ņØś ņĀäļŗ©ņŗ£ĒŚśņ▓┤ļź╝ ņĀ£ņ×æĒĢśņśĆļŗż.

Table┬Ā2

|

Rubber |

Temperature |

Aging (days) |

|

Blended |

70 Ōäā

80 Ōäā

90 Ōäā |

Fresh

3

7

14

28

56

84

112

140

168 |

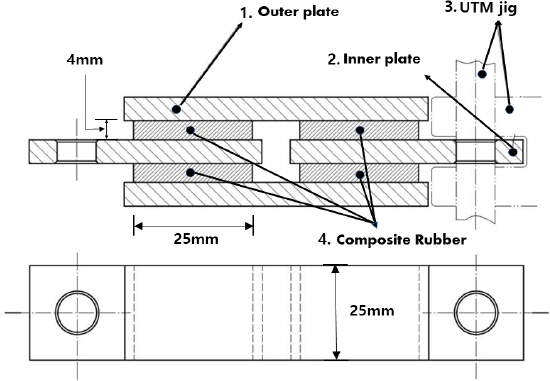

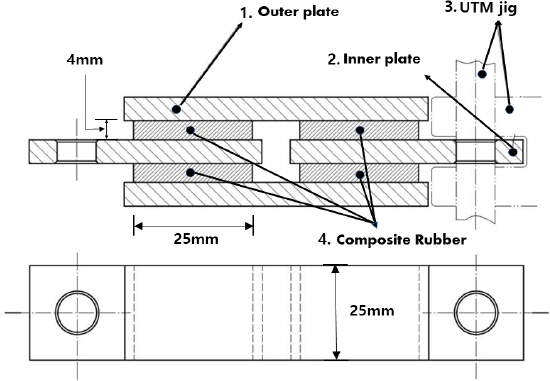

ņĀäļŗ©ņŗ£ĒŚśņ▓┤ļŖö KS M ISO 1827 (2014)ņŚÉ ļö░ļØ╝ ļæÉĻ╗ś 4 mm, ļäłļ╣ä 25 mm, ĻĖĖņØ┤ 25 mmņØĖ 4Ļ░£ņØś Ļ│Āļ¼┤ņŗ£ĒÄĖ(

Fig. 1ņØś 4)ņØä 4Ļ░£ņØś ĒöīļĀłņØ┤ĒŖĖ(

Fig. 1ņØś 1, 2)ņŚÉ ļČĆņ░®ĒĢśņŚ¼ ņØ┤ņżæ ņāīļō£ņ£äņ╣ś ĻĄ¼ņĪ░ļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż.

Fig.┬Ā1

KS M ISO 11346 (2014)ņØĆ ņŚ┤-ņé░ĒÖö ļģĖĒÖöņŚÉ ņØśĒĢ£ ņ×¼ļŻīĒŖ╣ņä▒ņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĄ£ņåīĒĢ£ 3Ļ░Ćņ¦Ć ņØ┤ņāüņØś ņś©ļÅäļź╝ ņäĀĒāØĒĢśļÅäļĪØ ĻĘ£ņĀĢĒĢśĻ│Ā ņ׳ļŗż. ĻĘĖļ”¼Ļ│Ā

KS M 6518 (2016)ņŚÉņä£ļŖö Ļ│ĄĻĖ░ Ļ░ĆņŚ┤ ļģĖĒÖöņŗ£ĒŚś ņś©ļÅäļŖö ļ│äļÅäņØś ĻĘ£ņĀĢņØ┤ ņŚåļŖö ĒĢ£ 70 ┬░CņŚÉņä£ ņłśĒ¢ēĒĢśĻ│Ā, Ļ│Āņś©ņØ╝ Ļ▓ĮņÜ░ļŖö 100 ┬░C ļśÉļŖö 120 ┬░CļĪ£ ĻĘ£ņĀĢĒĢśĻ│Ā ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ĻĖ░ņ┤łņŗ£ĒŚśņØä ĒåĄĒĢ┤ 100 ┬░C ņØ┤ņāüņØś Ļ│Āņś©ņŚÉņä£ļŖö ņ×¼ļŻīĒŖ╣ņä▒ņØä ļČäņäØĒĢśĻĖ░ ņ¢┤ļĀżņÜĖ ņĀĢļÅäļĪ£ Ēīīļŗ©ņØ┤ ļ╣©ļ”¼ ļ░£ņāØĒĢśĻ│Ā, 70 ┬░C ļ»Ėļ¦īņØś ļé«ņØĆ ņś©ļÅäņŚÉņä£ļŖö ļģĖĒÖöņ┤ēņ¦äņØ┤ ļ¦żņÜ░ ļŹöļööĻ▓ī ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļģĖĒÖöņ┤ēņ¦äņś©ļÅäņØś ļ│Ćņłśļź╝ 70 ┬░C, 80 ┬░C, 90 ┬░CļĪ£ ĒĢśņśĆļŗż.

KS M ISO 11346 (2014)ņŚÉņä£ļŖö ļģĖņČ£ņŗ£Ļ░äņŚÉ ļīĆĒĢ┤ņä£ļŖö ļ¬ģĒÖĢĒ׳ ņĀ£ņŗ£ĒĢśĻ│Ā ņ׳ņ¦ĆļŖö ņĢŖņ¦Ćļ¦ī ņČ®ļČäĒĢ£ ĒŖ╣ņä▒ņØ┤ ļéśĒāĆļéĀ ņłś ņ׳ļÅäļĪØ ņĀüņĀĢĒĢ£ ļģĖņČ£ņŗ£Ļ░äņØä ņĀĢĒĢśļÅäļĪØ ĒĢśĻ│Ā ņ׳ļŗż. ļŗżļ¦ī

KS M ISO 23529 (2016)ņŚÉņä£ļŖö ņןĻĖ░Ļ░ä ļģĖņČ£ņŗ£Ļ░äņŚÉ ļīĆĒĢ┤ņä£ļŖö 168ņŗ£Ļ░ä(7ņØ╝)ņØś ļ░░ņłśļĪ£ ĻČīĻ│ĀĒĢśĻ│Ā ņ׳ļŗż. ļö░ļØ╝ņä£ ņØ┤ ļģ╝ļ¼ĖņŚÉņä£ņØś ļģĖņČ£ņŗ£Ļ░äņØĆ ņČ®ļČäĒĢ£ ņ×¼ļŻīĒŖ╣ņä▒ ļČäņäØņØ┤ Ļ░ĆļŖźĒĢśļÅäļĪØ Fresh (ļģĖĒÖöņ┤ēņ¦äņØä ĒĢśņ¦Ć ņĢŖņØĆ ņŗ£ĒŚśņ▓┤)ļź╝ ĒżĒĢ©ĒĢśņŚ¼ 10ļŗ©Ļ│äļĪ£ Ļ▓░ņĀĢĒĢśņśĆļŗż. ļģĖĒÖöņ┤ēņ¦äņŗ£ĒŚśņØĆ

KS M ISO 188 (2014)ņŚÉ ļö░ļØ╝ Ļ░ĢņĀ£ Ļ│ĄĻĖ░ ņł£ĒÖśĒśĢ Ļ▒┤ņĪ░ĻĖ░ 3Ļ░£(70 ┬░C, 80 ┬░C, 90 ┬░C)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼

Table 2ņÖĆ Ļ░ÖņØ┤ 3ņØ╝~168ņØ╝Ļ╣īņ¦Ć ļģĖĒÖöņ┤ēņ¦äņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż.

2.2 ņĀäļŗ©ņä▒ļŖźņŗ£ĒŚś

50 kN ņÜ®ļ¤ēņØś ļ¦īļŖźņ×¼ļŻīņŗ£ĒŚśĻĖ░(UTM)ņØä ņé¼ņÜ®ĒĢśņŚ¼

KS M ISO 1827 (2014)ņŚÉ ļö░ļØ╝ 5 mm/minņØś ņ×¼ĒĢśņåŹļÅäļĪ£ ņŗ£ĒŚśņ▓┤Ļ░Ć Ēīīļŗ©ļÉĀ ļĢīĻ╣īņ¦Ć ļ│Ćņ£äņĀ£ņ¢┤ļĪ£ ņ×¼ĒĢśĒĢśņŚ¼ ĒĢśņżæ-ļ│Ćņ£äļź╝ ĒÜŹļōØĒĢśņśĆļŗż.

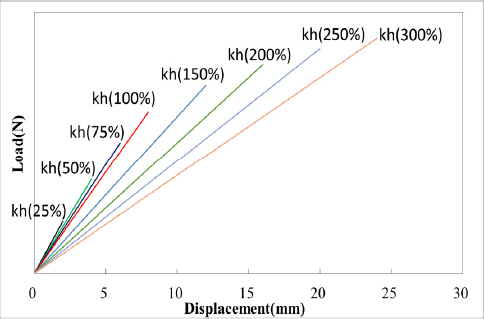

Fig. 2ļŖö ņŗ£ĒŚśņ▓┤ ņäżņ╣śļ¬©ņŖĄĻ│╝ Ēīīļŗ©ļÉ£ ņŗ£ĒŚśņ▓┤ ĒśĢņāüņØ┤ļŗż. ļ¬©ļōĀ ņŗ£ĒŚśņ▓┤ņØś Ēīīļŗ©ņØĆ Ļ│Āļ¼┤ņÖĆ ĒöīļĀłņØ┤ĒŖĖ ņĀæņ░®ļČĆ ļ░Ģļ”¼Ļ░Ć ņĢäļŗī Ļ│Āļ¼┤ņŗ£ĒÄĖņØś Ēīīļŗ©ņØ┤ņŚłļŗż.

Fig.┬Ā2

3. ņĀäļŗ©ņä▒ļŖźņŗ£ĒŚś Ļ▓░Ļ│╝ ļ░Å ļČäņäØ

3.1 ņĀäļŗ© ņØæļĀź-ļ│ĆĒśĢļźĀ Ļ│ĪņäĀ

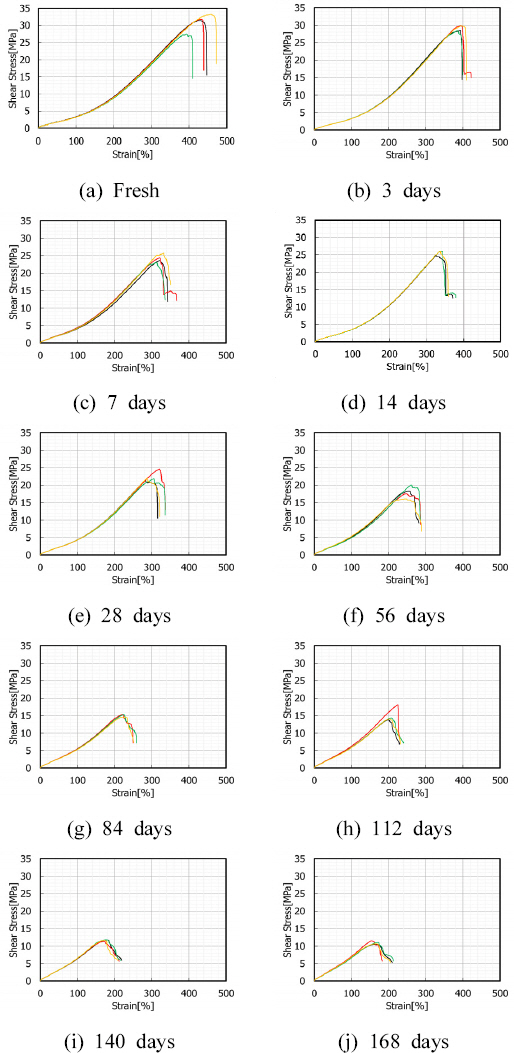

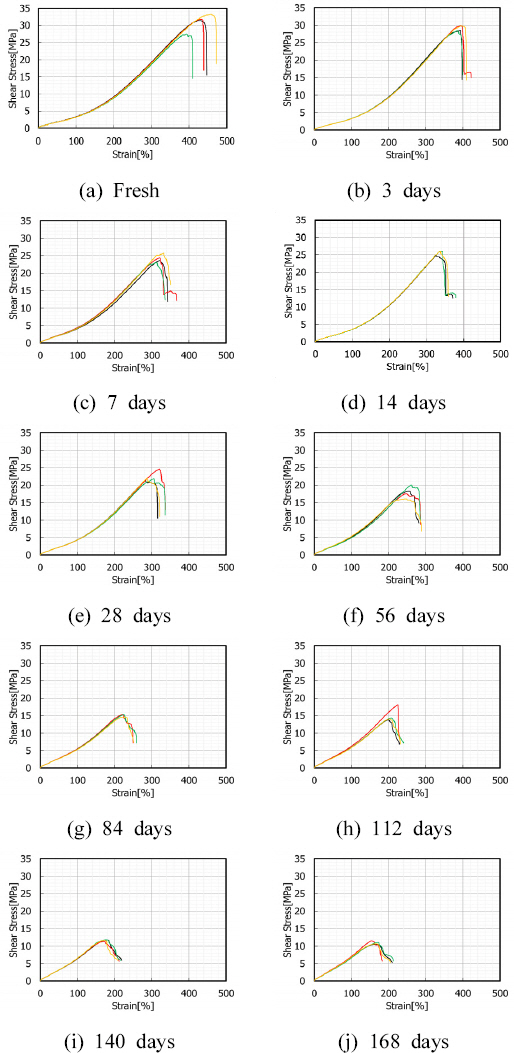

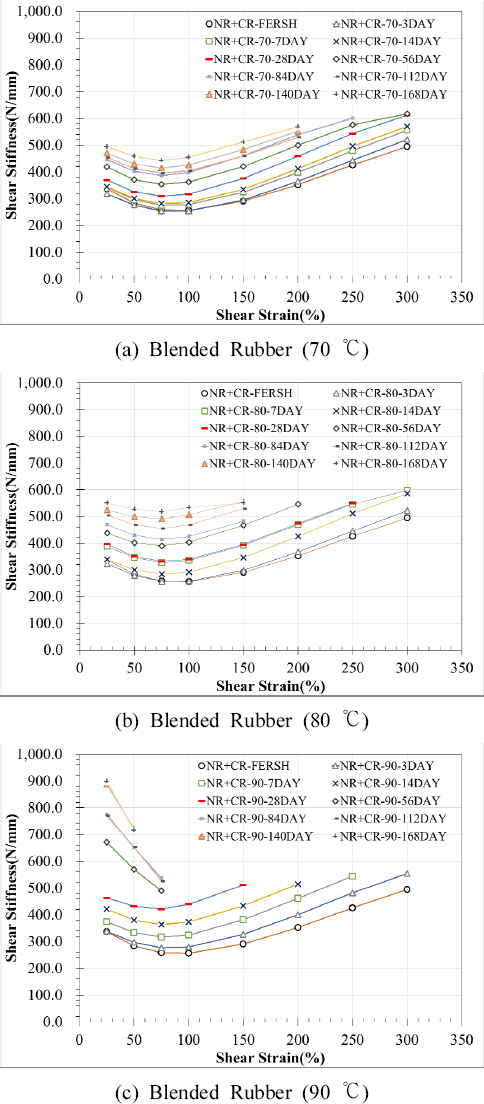

ļÅÖņØ╝ĒĢ£ ņŗ£ĒŚśļ│Ćņłś(ļģĖĒÖöņ┤ēņ¦äņś©ļÅä ļ░Å ļģĖņČ£ņŗ£Ļ░ä)ļź╝ Ļ░¢ļŖö 4Ļ░£ ņŗ£ĒŚśņ▓┤ņØś ĒĢśņżæ-ļ│Ćņ£ä ļŹ░ņØ┤Ēä░ļź╝ ņĀäļŗ© ņØæļĀź-ļ│ĆĒśĢļźĀ Ļ│ĪņäĀņ£╝ļĪ£ ļéśĒāĆļé┤ļ®┤

Figs. 3~

5ņÖĆ Ļ░Öļŗż. ņĄ£ļīĆņØæļĀźĻ│╝ ņĄ£ļīĆņØæļĀźņŗ£ņØś ļ│ĆĒśĢļźĀņŚÉļŖö ļŗżņåīĻ░ä ņ░©ņØ┤Ļ░Ć ņ׳ņ£╝ļéś ņĀäņ▓┤ņĀüņ£╝ļĪ£ ļģĖņČ£ņś©ļÅäĻ░Ć ļåÆņØäņłśļĪØ ļģĖņČ£ņŗ£Ļ░äņØ┤ ĻĖĖņłśļĪØ ņĄ£ļīĆņØæļĀźĻ│╝ ņĄ£ļīĆņØæļĀźņŗ£ ļ│ĆĒśĢļźĀņØ┤ ņżäņ¢┤ļōĀļŗż. ĒŖ╣Ē׳, ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 90 ┬░CņØś Ļ▓ĮņÜ░ņŚÉļŖö ļģĖņČ£ņŗ£Ļ░ä 56ņØ╝ļČĆĒä░ļŖö ņĄ£ļīĆņØæļĀź ņØ┤ĒøäļĪ£ ņåīņä▒Ļ▒░ļÅÖņØ┤ ņØ╝ļČĆ ļéśĒāĆļé£ļŗż. ĻĘĖļ¤¼ļéś ņĄ£ļīĆņØæļĀźņŚÉ ļÅäļŗ¼ĒĢśĻĖ░ ņĀäĻ╣īņ¦ĆļŖö 4Ļ░£ ņŗ£ĒŚśņ▓┤ ļ¬©ļæÉ Ļ▒░ņØś ļÅÖņØ╝ĒĢ£ ĒŖ╣ņä▒ņØä ļ│┤ņØĖļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ Ļ│Āļ¼┤ņ×¼ļŻīņØś Ēīīļŗ© ņŗ£ ņĄ£ļīĆņØæļĀźĻ│╝ ņĄ£ļīĆņØæļĀźņŗ£ ļ│ĆĒśĢļźĀņŚÉ ņāüļŗ╣ĒĢ£ ļ│ĆļÅÖņä▒ņØ┤ ņ׳ņ¢┤ņä£ ņŗżņĀ£ Ēāäņä▒ļ░øņ╣©ņØĆ Ļ│Āļ¼┤ņóģļźśņÖĆ ļ¼┤Ļ┤ĆĒĢśĻ▓ī ņāüņŗ£ņŚÉļŖö ĒŚłņÜ®ņĀäļŗ©ļ│ĆĒśĢļźĀ 70%~75%, ņ¦Ćņ¦äņŗ£ņŚÉļŖö ĒŚłņÜ®ņĀäļŗ©ļ│ĆĒśĢļźĀ 150%ļź╝ ņĀüņÜ®ĒĢśĻ│Ā ņ׳ņ£╝ļ®░

KS M ISO 1827 (2014)ņŚÉņä£ļŖö ņĀäļŗ©Ēāäņä▒Ļ│äņłś(G)ļź╝ 25% ņĀäļŗ©ļ│ĆĒśĢņŚÉņä£ ņĖĪņĀĢĒĢśļÅäļĪØ ĒĢśĻ│Ā ņ׳ļŗż.

Fig.┬Ā3

Shear Stress-Strain Curve of Aged Blended Rubber at 70 ┬░C

Fig.┬Ā4

Shear Stress-Strain Curve of Aged Blended Rubber at 80 ┬░C

Fig.┬Ā5

Shear Stress-Strain Curve of Aged Blended Rubber at 90 ┬░C

Tables 3~

5ļŖö Ļ░üĻ░üņØś ļģĖĒÖöņ┤ēņ¦äņś©ļÅä(70 ┬░C, 80 ┬░C, 90 ┬░C)ņŚÉ ļīĆĒĢ┤ ļģĖņČ£ņŗ£Ļ░äļ│äļĪ£ ņĄ£ļīĆņØæļĀź(Average Ultimate Stress)Ļ│╝ ņĄ£ļīĆņØæļĀźņŗ£ ļ│ĆĒśĢļźĀ(Average Strain at Ultimate Stress)ņØś ĒÅēĻĘĀĻ░ÆĻ│╝ ņØ┤ļōż Ļ░ÆņØä Fresh ņāüĒā£ņŚÉ ļīĆĒĢ£ ļ╣äņ£©, ņ”ē ņØæļĀźļ╣ä(Stress Ratio)ņÖĆ ļ│ĆĒśĢļźĀļ╣ä(Strain Ratio)ļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż.

Table┬Ā3

Ultimate Stress and Strain of Aged Blended Rubber at 70 Ōäā

|

Aging (days) |

Average ultimate stress (MPa) |

Stress ratio |

Average strain at ultimate stress (%) |

Strain ratio |

|

Fresh |

31.01 |

1.00 |

427.50 |

1.00 |

|

3 |

31.53 |

1.02 |

407.56 |

0.95 |

|

7 |

30.77 |

0.99 |

388.13 |

0.91 |

|

14 |

29.45 |

0.95 |

367.50 |

0.86 |

|

28 |

26.11 |

0.84 |

330.62 |

0.77 |

|

56 |

24.18 |

0.78 |

308.50 |

0.72 |

|

84 |

20.77 |

0.67 |

273.85 |

0.64 |

|

112 |

18.66 |

0.60 |

258.56 |

0.60 |

|

140 |

17.58 |

0.57 |

248.41 |

0.58 |

|

168 |

16.51 |

0.53 |

230.34 |

0.54 |

Table┬Ā4

Ultimate Stress and Strain of Aged Blended Rubber at 80 Ōäā

|

Aging (days) |

Average ultimate stress (MPa) |

Stress ratio |

Average strain at ultimate stress (%) |

Strain ratio |

|

Fresh |

31.01 |

1.00 |

427.50 |

1.00 |

|

3 |

29.16 |

0.94 |

392.41 |

0.92 |

|

7 |

24.18 |

0.78 |

322.22 |

0.75 |

|

14 |

25.57 |

0.82 |

333.58 |

0.78 |

|

28 |

22.45 |

0.72 |

299.10 |

0.70 |

|

56 |

17.97 |

0.58 |

252.06 |

0.59 |

|

84 |

15.03 |

0.48 |

224.08 |

0.52 |

|

112 |

14.01 |

0.45 |

202.54 |

0.47 |

|

140 |

11.70 |

0.38 |

174.12 |

0.41 |

|

168 |

10.98 |

0.35 |

163.60 |

0.38 |

Table┬Ā5

Ultimate Stress and Strain of Aged Blended Rubber at 90 Ōäā

|

Aging (days) |

Average ultimate stress (MPa) |

Stress ratio |

Average strain at ultimate stress (%) |

Strain ratio |

|

Fresh |

31.01 |

1.00 |

427.50 |

1.00 |

|

3 |

24.80 |

0.80 |

338.56 |

0.79 |

|

7 |

21.89 |

0.71 |

301.84 |

0.71 |

|

14 |

19.94 |

0.64 |

276.47 |

0.65 |

|

28 |

14.06 |

0.45 |

211.78 |

0.50 |

|

56 |

10.18 |

0.33 |

246.72 |

0.58 |

|

84 |

8.89 |

0.29 |

238.38 |

0.56 |

|

112 |

8.23 |

0.27 |

239.50 |

0.56 |

|

140 |

7.56 |

0.24 |

220.57 |

0.52 |

|

168 |

7.30 |

0.24 |

225.72 |

0.53 |

ņĀäļŗ©ņØæļĀźļ╣ä ļ░Å ņĀäļŗ©ļ│ĆĒśĢļźĀļ╣äĻ░Ć Fresh ļīĆļ╣ä 0.5 (50%) ņØ┤ĒĢśļĪ£ ņĀĆĒĢśļÉśļŖö ņŗ£ĒŚśņĪ░Ļ▒┤ņØä ņé┤ĒÄ┤ļ│┤ļ®┤, ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 70 ┬░CņŚÉņä£ļŖö ņØ┤ ņŚ░ĻĄ¼ņŚÉņä£ņØś ņĄ£ņן ļģĖņČ£ņŗ£Ļ░äņØĖ 168ņØ╝ņŚÉņä£ Ļ░üĻ░ü 0.53, 0.54ļĪ£ 50% ņØ┤ĒĢśļĪ£ļŖö ņĀĆĒĢśļÉśņ¦Ć ņĢŖņĢśļŗż. ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 80 ┬░CņŚÉņä£ ņĀäļŗ©ņØæļĀźļ╣äļŖö ļģĖņČ£ņŗ£Ļ░ä 84ņØ╝ņŚÉņä£ 0.48, ņĀäļŗ©ļ│ĆĒśĢļźĀļ╣äļŖö 112ņØ╝ņŚÉņä£ 0.47ļĪ£ ņĀäļŗ©ņØæļĀźĻ│╝ ņĀäļŗ©ļ│ĆĒśĢļźĀ ļ¬©ļæÉ 50% ņØ┤ĒĢśļĪ£ ņĀĆĒĢśļÉśņŚłļŗż. ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 90 ┬░CņŚÉņä£ ņĀäļŗ©ņØæļĀźļ╣äļŖö 28ņØ╝ņŚÉņä£ 0.45ļĪ£ 50% ņØ┤ĒĢśļĪ£ ņĀĆĒĢśļÉśņŚłļŗż. ĒĢśņ¦Ćļ¦ī ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 90 ┬░CņØĖ

Figs. 5(f)~

5(j)ļź╝ ļ│┤ļ®┤ ļģĖņČ£ņŗ£Ļ░ä 56ņØ╝ļČĆĒä░ļŖö ņĄ£ļīĆņØæļĀź ņØ┤ĒøäļĪ£ ņåīņä▒Ļ▒░ļÅÖņØ┤ ņØ╝ļČĆ ļéśĒāĆļé¼ĻĖ░ ļĢīļ¼ĖņŚÉ ņĄ£ļīĆņØæļĀźņŗ£ ļ│ĆĒśĢļźĀņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ Ēü¼Ļ▓ī ļéśĒāĆļéśļŖö Ļ▓ĮĒ¢źņØ┤ ņ׳ņŚłļŗż.

Figs. 5(f)~

5(j)ļź╝ ņĀ£ņÖĖĒĢ£

Figs. 3~

5ņØś ņĀäļŗ© ņØæļĀź-ļ│ĆĒśĢļźĀ Ļ│ĪņäĀņØä ļ│┤ļ®┤ ņĀäļŗ©ļ│ĆĒśĢļźĀ 100%~150% ņĀäĒøäļĪ£ ņĀäļŗ© ņØæļĀź-ļ│ĆĒśĢļźĀ Ļ│ĪņäĀņØś ĻĖ░ņÜĖĻĖ░Ļ░Ć ņä£ļĪ£ ļŗżļźĖ 2ņäĀĒśĢ ļ¬©ļŹĖņŚÉ Ļ░ĆĻ╣īņÜ░ļéś

Figs. 5(f)~

5(j)ļŖö ņĀäļŗ©ļ│ĆĒśĢļźĀ 100%~150% ņØ┤ĒøäļĪ£ ņåīņä▒Ļ▒░ļÅÖņØä ļ│┤ņØĖļŗż. ņØ┤ļ¤¼ĒĢ£ ņåīņä▒Ļ▒░ļÅÖņŚÉ ņØśĒĢ£ ļ│ĆĒśĢļźĀņØä ņĀ£ņÖĖĒĢśļ®┤ ļ│ĆĒśĢļźĀļ╣äļŖö ļģĖņČ£ņŗ£Ļ░ä 56ņØ╝ņŚÉņä£ 50% ņØ┤ĒĢśļĪ£ ņĀĆĒĢśļÉśļŖö Ļ▓āņ£╝ļĪ£ ļ│╝ ņłś ņ׳ļŗż.

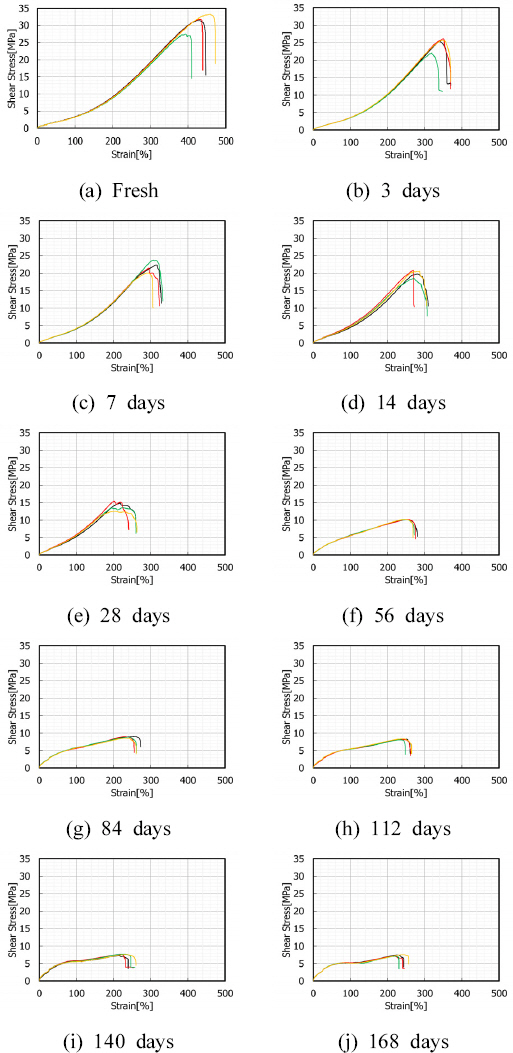

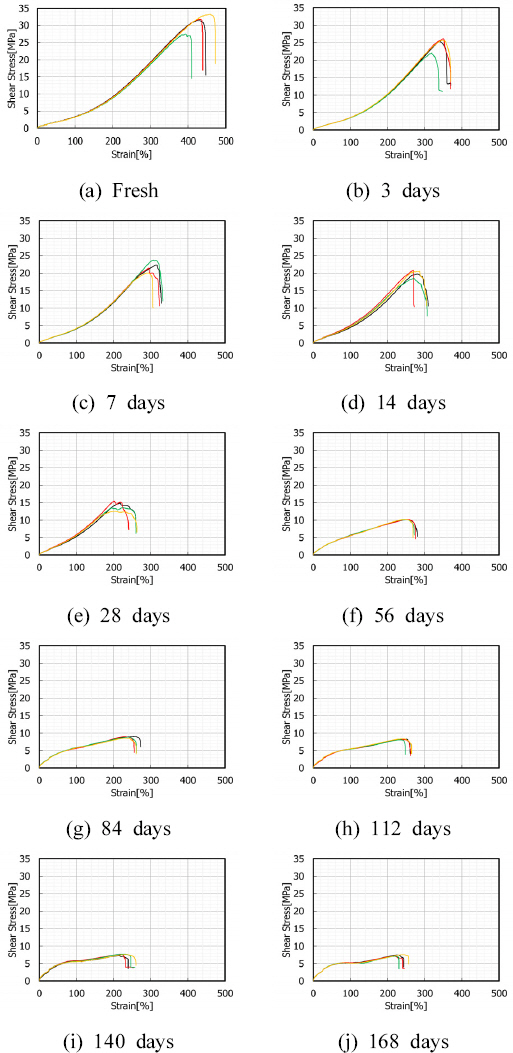

3.2 ļģĖĒøäņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ņĀäļŗ© ņØæļĀź-ļ│ĆĒśĢļźĀ ļ│ĆĒÖö ļČäņäØ

Fig. 6ņØĆ

Figs. 3~

5ņŚÉņä£ ļ│ĆļÅÖņä▒ņØ┤ Ēü░ ņĄ£ļīĆņØæļĀź ļ░£ņāØĻĄ¼Ļ░äņØä ņĀ£ņÖĖĒĢśĻ│Ā ņĀäļŗ©ļ│ĆĒśĢļźĀ 25%, 50%, 75%, 100%, 150%, 200%, 250%, 300%ņŚÉ ļīĆĒĢ┤ņä£ ļģĖĒÖöņ┤ēņ¦äņś©ļÅäļ│ä ļģĖņČ£ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņĀäļŗ©ņØæļĀźņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņØ╝ļČĆ ļÅÖņØ╝ ļ│ĆĒśĢļźĀņŚÉņä£ ļģĖņČ£ņŗ£Ļ░äņŚÉ ņāüĻ┤ĆņŚåņØ┤ ņĀäļŗ©ņØæļĀźņØ┤ ņŚŁņĀäļÉśļŖö Ēśäņāü(

Fig. 6(b)ņØś NR+CR -80-7DAY)ļÅä ņ׳ņ¦Ćļ¦ī ņĀäņ▓┤ņĀüņ£╝ļĪ£ ļÅÖņØ╝ ļ│ĆĒśĢļźĀņŚÉņä£ ļģĖņČ£ņŗ£Ļ░äņØ┤ ļŖśņ¢┤ļéĀņłśļĪØ ņĀäļŗ©ņØæļĀźņØ┤ ņ”ØĻ░ĆĒĢśļŖö ĒśäņāüņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļ®░ ņØ┤ļŖö Ēś╝ĒĢ®Ļ│Āļ¼┤ņ×¼ļŻīĻ░Ć ļģĖĒÖöņŚÉ ņØśĒĢ┤ Ļ▓ĮĒÖöļÉ©ņ£╝ļĪ£ņŹ© ļ░£ņāØļÉśļŖö ĒśäņāüņØ┤ļŗż. ļśÉĒĢ£, ļģĖĒÖöņ┤ēņ¦äņś©ļÅäĻ░Ć ļåÆņØäņłśļĪØ ļģĖņČ£ņŗ£Ļ░äņØ┤ ĻĖĖņłśļĪØ ļģĖĒÖöĻ░Ć ņŗ¼ĒÖöļÉśņ¢┤ ļé«ņØĆ ņĀäļŗ©ļ│ĆĒśĢļźĀņŚÉņä£ļÅä Ļ│Āļ¼┤Ļ░Ć ļ╣©ļ”¼ Ēīīļŗ©ļÉśņ¢┤ ņĀäļŗ©ņØæļĀźņØä ņé░ņČ£ĒĢśņ¦Ć ļ¬╗ĒĢ£ ĻĄ¼Ļ░äļÅä ļŗżņłś ļ░£ņāØĒĢśņśĆļŗż.

Fig.┬Ā6

Shear Stress-Strain Curve at Different Aging Period

4. ļģĖĒøäņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ņĀäļŗ©Ļ░Ģņä▒ ļ│ĆĒÖö ļČäņäØ

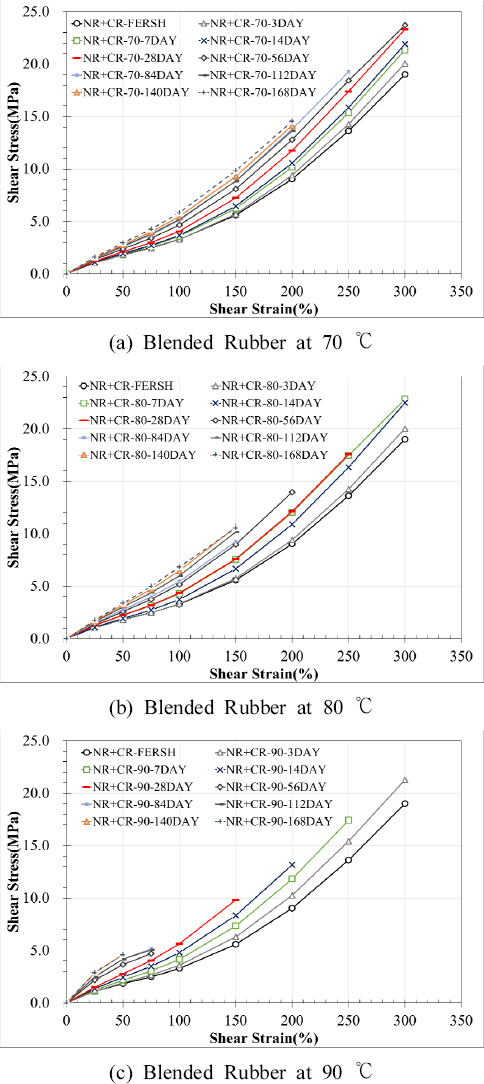

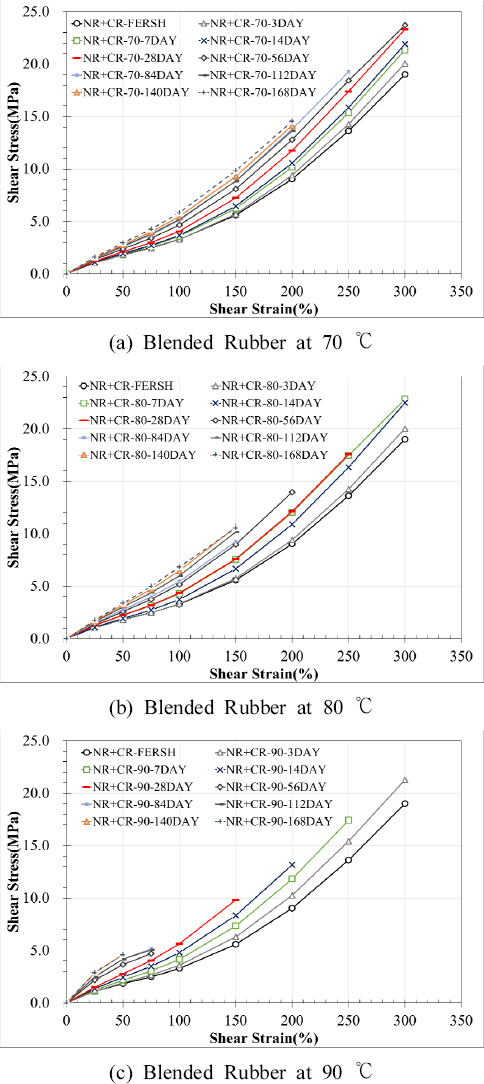

4.1 ļģĖĒøäņ┤ēņ¦äņś©ļÅäļ│ä ļģĖņČ£ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņĀäļŗ©Ļ░Ģņä▒ ļ│ĆĒÖö

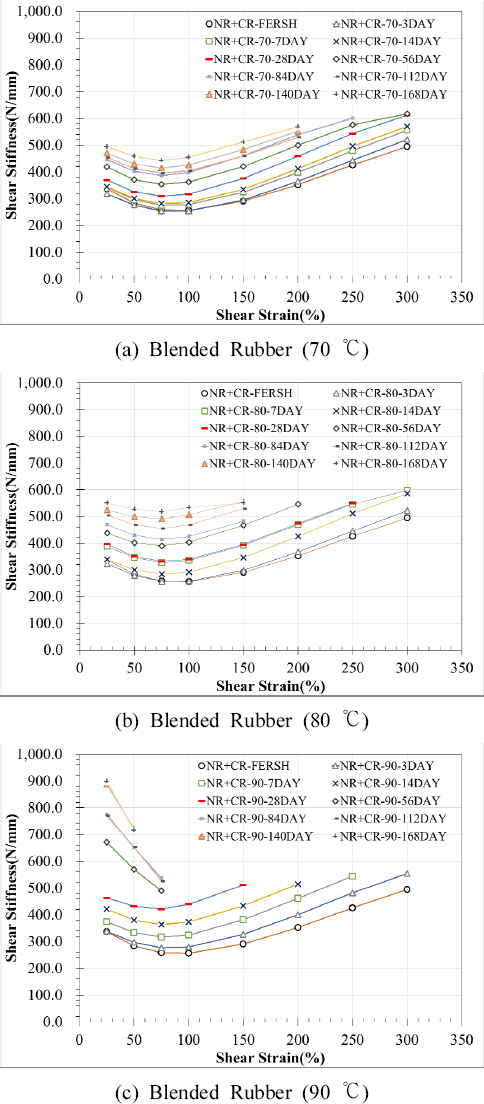

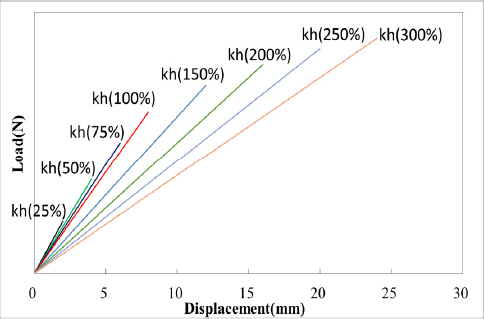

Ēś╝ĒĢ®Ļ│Āļ¼┤(NR+CR) ņĀäļŗ©ņŗ£ĒÄĖņŚÉ ļīĆĒĢ┤ ļģĖĒÖöņ┤ēņ¦äņś©ļÅäļ│ä(70 ┬░C, 80 ┬░C, 90 ┬░C) ļģĖņČ£ņŗ£Ļ░ä(10Ļ░Ćņ¦Ć)ņŚÉ ļö░ļźĖ ņĀäļŗ©Ļ░Ģņä▒ņØś ļ│ĆĒÖöļź╝ ļČäņäØĒĢśņśĆļŗż. ņĀäļŗ©Ļ░Ģņä▒ņØĆ ļ¬©ļōĀ ņŗ£ĒŚśņ▓┤ņØś ĒĢśņżæ-ļ│Ćņ£ä Ļ│ĪņäĀņŚÉņä£

Fig. 7Ļ│╝ Ļ░ÖņØ┤ ņøÉņĀÉņŚÉņä£ ņĀäļŗ©ļ│ĆĒśĢļźĀ 25%, 50%, 75%, 100%, 150%, 200%, 250%, 300%ņŚÉ ĒĢ┤ļŗ╣ļÉśļŖö ĒĢśņżæ-ļ│Ćņ£äņØś ņ¦üņäĀ ĻĖ░ņÜĖĻĖ░ļĪ£ Ļ│äņé░ĒĢśņśĆļŗż.

Fig.┬Ā7

Shear Stiffness at Origin (kh)

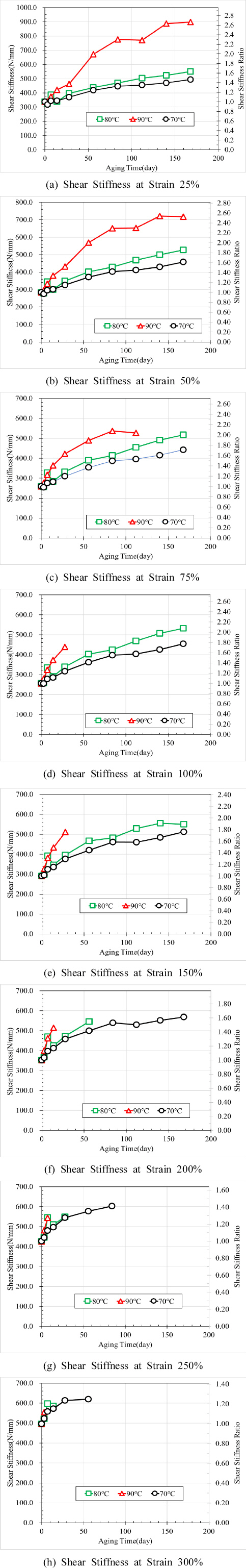

Fig. 8ņØĆ Ēś╝ĒĢ®Ļ│Āļ¼┤(NR+CR) ņĀäļŗ©ņŗ£ĒÄĖņŚÉ ļīĆĒĢ┤ņä£ Ļ░üĻ░üņØś ņĀäļŗ©ļ│ĆĒśĢļźĀņŚÉņä£ ļģĖņČ£ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņĀäļŗ©Ļ░Ģņä▒ ļ│ĆĒÖöļź╝ ļéśĒāĆļéĖ Ļ▓āņ£╝ļĪ£ ļģĖņČ£ņŗ£Ļ░äņØ┤ ĻĖĖņłśļĪØ ņĀäļŗ©Ļ░Ģņä▒ņØĆ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, ņØ┤ļŖö ļģĖĒÖöĻ░Ć ņ¦äĒ¢ēļÉĀņłśļĪØ ņĀäļŗ©Ļ░Ģņä▒ņØ┤ ņ”ØĻ░ĆĒĢ£ļŗżĻ│Ā ļ│╝ ņłś ņ׳ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ļīĆļČĆļČäņØś ņ×¼ļŻīļŖö ļ│ĆĒśĢņØ┤ ņ╗żņ¦łņłśļĪØ Ļ░Ģņä▒ņØ┤ ņżäņ¢┤ļōżņ¦Ćļ¦ī Ļ│Āļ¼┤ņ×¼ļŻīļŖö

Fig. 8Ļ│╝ Ļ░ÖņØ┤ ņĀäļŗ©ļ│ĆĒśĢļźĀ 75%~100%Ļ╣īņ¦ĆļŖö Ļ░Ģņä▒ņØ┤ ņżäņ¢┤ļōżļŗżĻ░Ć ĻĘĖ ņØ┤ĒøäļČĆĒä░ļŖö ļŗżņŗ£ Ļ░Ģņä▒ņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, ņØ┤ļŖö ļģĖĒÖöļÉ£ Ļ│Āļ¼┤ņÖĆ FreshĒĢ£ Ļ│Āļ¼┤ ļ¬©ļæÉ ļÅÖņØ╝ĒĢśĻ▓ī ļéśĒāĆļé£ļŗż. ņØ┤ļ¤¼ĒĢ£ ĒśäņāüņØĆ

Fig. 6ņØś ņĀäļŗ© ņØæļĀź-ļ│ĆĒśĢļźĀ Ļ│ĪņäĀņŚÉņä£ļÅä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ļśÉĒĢ£, ļÅÖņØ╝ĒĢ£ ļ│ĆĒśĢļźĀņŚÉņä£

Figs. 8(a),

8(b),

8(c)ļź╝ ļ╣äĻĄÉĒĢ┤ ļ│┤ļ®┤ ļÅÖņØ╝ĒĢ£ ļģĖņČ£ņŗ£Ļ░äņØ┤ļØ╝ļÅä ļģĖĒÖöņ┤ēņ¦äņś©ļÅäĻ░Ć ļåÆņØäņłśļĪØ ņĀäļŗ©Ļ░Ģņä▒ņØ┤ ņ╗żņ¦ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā8

Shear Stiffness Change at Different Aging Period

4.2 ņĀäļŗ©ļ│ĆĒśĢļźĀļ│ä ļģĖņČ£ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņĀäļŗ©Ļ░Ģņä▒ ļ│ĆĒÖö

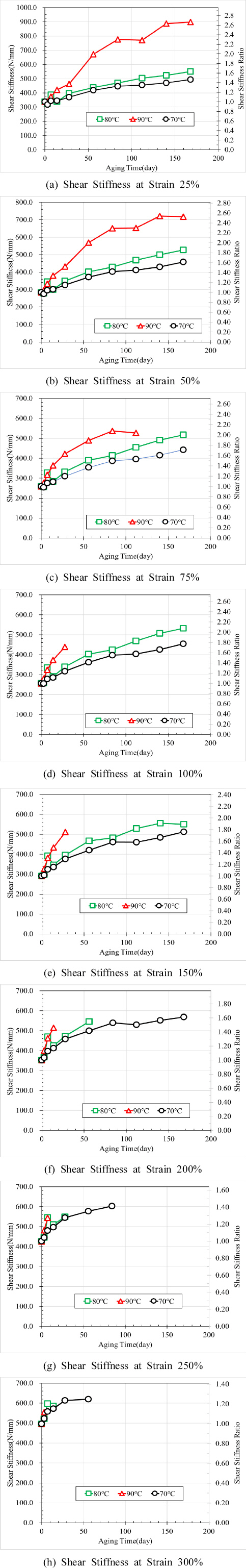

Fig. 9ļŖö Ēś╝ĒĢ®Ļ│Āļ¼┤(NR+CR) ņĀäļŗ©ņŗ£ĒÄĖņŚÉ ļīĆĒĢ┤ņä£ Ļ░üĻ░üņØś ņĀäļŗ©ļ│ĆĒśĢļźĀ(25%, 50%, 75%, 100%, 150%, 200%, 250%, 300%) ļŗ©Ļ│äņŚÉņä£ ļģĖņČ£ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņĀäļŗ©Ļ░Ģņä▒(Shear Stiffness)Ļ│╝ Fresh ļīĆļ╣ä Ļ░Ģņä▒ļ╣ä(Shear Stiffness Ratio)ņØś ļ│ĆĒÖöļź╝ ļéśĒāĆļéĖ Ļ▓āņ£╝ļĪ£ ļģĖĒÖöņ┤ēņ¦äņś©ļÅäĻ░Ć ļåÆņØäņłśļĪØ ļģĖņČ£ņŗ£Ļ░äņØ┤ ĻĖĖņłśļĪØ ņĀäņ▓┤ņĀüņ£╝ļĪ£ Ļ░Ģņä▒ņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 70 ┬░CņÖĆ 80 ┬░CņŚÉ ļģĖņČ£ļÉ£ ņŗ£ĒŚśņ▓┤ņŚÉ ļ╣äĒĢ┤ ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 90 ┬░CņŚÉ ļģĖņČ£ļÉ£ ņŗ£ĒŚśņ▓┤ļŖö ļģĖņČ£ņŗ£Ļ░äņØ┤ ĻĖĖņ¢┤ņ¦łņłśļĪØ Ēīīļŗ©ņØ┤ ļ╣©ļ”¼ ļ░£ņāØĒĢśņŚ¼ Ļ░Ģņä▒ņØä ĻĄ¼ĒĢĀ ņłś ņŚåļŖö Ļ▓ĮņÜ░ļÅä ļŗżņłś ņ׳ņŚłļŗż.

Fig.┬Ā9

Shear Stiffness Change at Each Strain Level

Table 6ņŚÉņä£, ņ¦Ćņ¦ä ņŗ£ ĒŚłņÜ®ņĀäļŗ©ļ│ĆĒśĢļźĀņØĖ 150%ņŚÉņä£ņØś ņĀäļŗ©Ļ░Ģņä▒ņØä ļČäņäØĒĢ┤ļ│┤ļ®┤ ļģĖņČ£ņŗ£Ļ░ä 28ņØ╝ņ¦Ė FreshļīĆļ╣ä ņĀäļŗ©Ļ░Ģņä▒ļ╣äļŖö ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 70 ┬░C, 80 ┬░C, 90 ┬░CņŚÉņä£ Ļ░üĻ░ü 1.29ļ░░, 1.36ļ░░, 1.76ļ░░ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņāüņŗ£ņØś ĒŚłņÜ®ņĀäļŗ©ļ│ĆĒśĢļźĀņØĖ 75%ņŚÉņä£ ļģĖņČ£ņŗ£Ļ░ä 112ņØ╝ņ¦Ė FreshļīĆļ╣ä ņĀäļŗ©Ļ░Ģņä▒ļ╣äļŖö ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 70 ┬░C, 80 ┬░C, 90 ┬░CņŚÉņä£ Ļ░üĻ░ü 1.53ļ░░, 1.76ļ░░, 2.04ļ░░ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ĻĘĖļ”¼Ļ│Ā

KS M ISO 1827 (2014)ņŚÉ ļö░ļØ╝ ņĀäļŗ©Ēāäņä▒Ļ│äņłśļź╝ ņé░ņĀĢĒĢĀ ļĢī ņĀüņÜ®ĒĢśļŖö ņĀäļŗ©ļ│ĆĒśĢļźĀ 25%ņŚÉņä£ ļģĖņČ£ņŗ£Ļ░ä 168ņØ╝ņ¦Ė Fresh ļīĆļ╣ä ņĀäļŗ©Ļ░Ģņä▒ļ╣äļŖö ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 70 ┬░C, 80 ┬░C, 90 ┬░CņŚÉņä£ Ļ░üĻ░ü 1.47ļ░░, 1.63ļ░░, 2.67ļ░░ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņØ┤ņāüņŚÉņä£ņÖĆ Ļ░ÖņØ┤ Ēāäņä▒ļ░øņ╣©ņØś Ļ│Āļ¼┤ņ×¼ļŻīņØś ĒĢśļéśņØĖ Ēś╝ĒĢ®Ļ│Āļ¼┤ļŖö ļģĖĒÖöĻ░Ć ņ¦äĒ¢ēļÉĀņłśļĪØ(ļģĖĒÖöņ┤ēņ¦äņś©ļÅäņÖĆ ļģĖņČ£ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ) ņĀäļŗ©Ļ░Ģņä▒ņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░ ņØ┤ļŖö ļģĖĒÖöņŚÉ ņØśĒĢ┤ Ļ▓ĮĒÖöļÉ©ņØä ņØśļ»ĖĒĢ£ļŗż.

Table┬Ā6

Shear Stiffness Ratio of Aged to Fresh

|

Shear Strain Ōäć (%) |

25 |

50 |

75 |

100 |

150 |

200 |

250 |

300 |

|

Aged |

Fresh |

1.00 |

1.00 |

1.00 |

1.00 |

1.00 |

1.00 |

1.00 |

1.00 |

|

70 Ōäā |

3 day |

0.94 |

0.97 |

0.98 |

0.99 |

1.02 |

1.04 |

1.04 |

1.05 |

|

7 day |

1.02 |

1.04 |

1.07 |

1.09 |

1.11 |

1.13 |

1.13 |

1.12 |

|

14 day |

1.02 |

1.06 |

1.09 |

1.11 |

1.15 |

1.17 |

1.16 |

1.15 |

|

28 day |

1.10 |

1.15 |

1.20 |

1.24 |

1.29

|

1.30 |

1.28 |

1.24 |

|

56 day |

1.24 |

1.31 |

1.37 |

1.41 |

1.45 |

1.42 |

1.35 |

1.25 |

|

84 day |

1.32 |

1.42 |

1.50 |

1.55 |

1.59 |

1.53 |

1.41 |

|

|

112 day |

1.35 |

1.45 |

1.53

|

1.58 |

1.58 |

1.50 |

|

|

|

140 day |

1.39 |

1.51 |

1.61 |

1.66 |

1.66 |

1.57 |

|

|

|

168 day |

1.47

|

1.61 |

1.71 |

1.77 |

1.76 |

1.61 |

|

|

|

80 Ōäā |

3 day |

0.96 |

0.98 |

1.00 |

1.01 |

1.03 |

1.04 |

1.05 |

1.05 |

|

7 day |

1.15 |

1.22 |

1.27 |

1.31 |

1.35 |

1.33 |

1.28 |

1.21 |

|

14 day |

1.01 |

1.05 |

1.10 |

1.14 |

1.19 |

1.21 |

1.20 |

1.18 |

|

28 day |

1.18 |

1.23 |

1.29 |

1.32 |

1.36

|

1.34 |

1.29 |

|

|

56 day |

1.30 |

1.41 |

1.51 |

1.57 |

1.61 |

1.55 |

|

|

|

84 day |

1.39 |

1.51 |

1.60 |

1.66 |

1.66 |

|

|

|

|

112 day |

1.49 |

1.65 |

1.76

|

1.83 |

1.82 |

|

|

|

|

140 day |

1.55 |

1.76 |

1.90 |

1.98 |

1.91 |

|

|

|

|

168 day |

1.63

|

1.86 |

2.00 |

2.08 |

1.89 |

|

|

|

|

90 Ōäā |

3 day |

1.01 |

1.04 |

1.07 |

1.09 |

1.12 |

1.14 |

1.13 |

1.12 |

|

7 day |

1.11 |

1.17 |

1.23 |

1.26 |

1.31 |

1.31 |

1.28 |

|

|

14 day |

1.25 |

1.34 |

1.41 |

1.46 |

1.49 |

1.46 |

|

|

|

28 day |

1.37 |

1.52 |

1.63 |

1.71 |

1.76

|

|

|

|

|

56 day |

1.99 |

2.01 |

1.89 |

|

|

|

|

|

|

84 day |

2.30 |

2.29 |

2.08 |

|

|

|

|

|

|

112 day |

2.29 |

2.30 |

2.04

|

|

|

|

|

|

|

140 day |

2.63 |

2.54 |

|

|

|

|

|

|

|

168 day |

2.67

|

2.52 |

|

|

|

|

|

|

Ļ░Ģņ×¼ļ░øņ╣©ņØś ņ¦ĆņĀÉņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ Ļ│ĀņĀĢļŗ©, Ļ░ĆļÅÖļŗ© ĻĄÉĻ░üņ£╝ļĪ£ ĻĄ¼ļČäļÉśļŖö Ļ▓āĻ│╝ ļŗ¼ļ”¼ Ļ│Āļ¼┤Ļ│ä ļ░øņ╣©ņØĆ ļ¬©ļōĀ ĻĄÉĻ░üņØ┤ ņ£ĀņŚ░ĒĢ£ Ļ░Ģņä▒ņØä Ļ░¢ļŖö Ļ│ĀņĀĢļŗ© ĻĄÉĻ░üņØ┤ ļÉ£ļŗż. ņ£ĀņŚ░ĒĢ£ ļ░øņ╣©ņ£╝ļĪ£ ĻĄÉļ¤ēņØ┤ ņןņŻ╝ĻĖ░ĒÖö ļÉśņ¢┤ ņ¦Ćņ¦äļĀźņØ┤ ņĀĆĻ░ÉļÉśĻ│Ā ņØ┤ļōż ņ¦Ćņ¦äļĀźņØ┤ ļ¬©ļōĀ ĻĄÉĻ░üņ£╝ļĪ£ ļČäņé░ļÉśņ¢┤ ĻĄÉļ¤ēņØś ļé┤ņ¦äņä▒ļŖźņØ┤ Ēü¼Ļ▓ī Ē¢źņāüļÉ£ļŗż. ļ░øņ╣©ņØś ļģĖĒÖöļĪ£ ņĀäļŗ©Ļ░Ģņä▒ņØ┤ ņ”ØĻ░ĆĒĢ£ļŗżļŖö Ļ▓āņØĆ ĻĘĖļ¦īĒü╝ ņ¦Ćņ¦äļĀźņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ ĻĄÉļ¤ēņØś ļé┤ņ¦äņä▒ļŖźņØ┤ ņĀĆĒĢśļÉ£ļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ņČöĒøä Ļ│Āļ¼┤Ļ│ä ļ░øņ╣©ņØś ļģĖĒÖöņŚÉ ļö░ļźĖ ņĀäļŗ©ĒŖ╣ņä▒ ņŚ░ĻĄ¼Ļ▓░Ļ│╝Ļ░Ć ļ¦ÄņØ┤ ņČĢņĀüļÉśļ®┤ Ļ│ĄņÜ® ņżæņØĖ ĻĄÉļ¤ē(ĻĄ¼ņĪ░ļ¼╝)ņØś Ļ▓ĮĻ│╝ ņŚ░ņłśņŚÉ ļö░ļźĖ ļé┤ņ¦äņä▒ļŖźņØä ĒÅēĻ░ĆĒĢĀ ņłś ņ׳ņØä Ļ▓āņØ┤ļŗż.

5. Ļ▓░ ļĪĀ

ĻĄÉļ¤ēņØś ļé┤ņ¦äļ│┤Ļ░Ģ ļ░®ļ▓Ģ ņżæ ĒĢśļéśļĪ£ ĻĖ░ņĪ┤ņØś Ļ░Ģņ×¼Ļ│ä ļ░øņ╣©ņØä ņ£ĀņŚ░ĒĢ£ ĒÜĪĻ░Ģņä▒ņØä Ļ░¢ļŖö Ļ│Āļ¼┤Ļ│ä ļ░øņ╣©ņ£╝ļĪ£ ĻĄÉņ▓┤ĒĢśļŖö ļé┤ņ¦äļ│┤Ļ░ĢņØ┤ ļäÉļ”¼ ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś ņØ┤ļ¤¼ĒĢ£ Ļ│Āļ¼┤Ļ│ä ļ░øņ╣©ņØĆ Ļ│ĄņÜ® ĻĖ░Ļ░ä ņżæ ņŚ¼ļ¤¼ ņÜöņØĖņŚÉ ņØśĒĢ┤ ļģĖĒÖö(ņŚ┤ĒÖö) ļÉśņ¢┤ ņä▒ļŖźņØ┤ ņĀÉņ░© ņĀĆĒĢśļÉśļŖö ļŗ©ņĀÉņØä ņ¦ĆļŗłĻ│ĀļÅä ņ׳ļŗż.

ņØ┤ ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ēāäņä▒ļ░øņ╣©ņŚÉ ņé¼ņÜ®ļÉśļŖö Ļ│Āļ¼┤ņ×¼ļŻī ņżæ Ēś╝ĒĢ®Ļ│Āļ¼┤(NR+CR)ņ×¼ļŻīņØś ļģĖĒÖöņŚÉ ļö░ļźĖ ņĀäļŗ©ĒŖ╣ņä▒ ļ│ĆĒÖöļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļģĖĒÖöņ┤ēņ¦äņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļź╝ ņÜöņĢĮĒĢśļ®┤ ļŗżņØīĻ│╝ Ļ░Öļŗż.

(1) ņŗ£ĒŚśņ▓┤ļŖö KS M ISO 1827 (2014)ņŚÉ ļö░ļØ╝ ņ┤Ø 120Ļ░£ļź╝ ņĀ£ņ×æĒĢśņŚ¼ Ļ│Āņś©ņØś ļģĖĒÖöņ┤ēņ¦äņś©ļÅä(70 ┬░C, 80 ┬░C, 90 ┬░C)ņŚÉņä£ ļģĖņČ£ņŗ£Ļ░ä(10ļŗ©Ļ│ä)ņØä ļ│ĆņłśļĪ£ ĒĢśņŚ¼ KS M ISO 188 (2014)ņŚÉ ļö░ļØ╝ ļģĖĒøäņ┤ēņ¦äņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż.

(2) ļģĖĒÖöņ┤ēņ¦äņś©ļÅäĻ░Ć ļåÆņØäņłśļĪØ ļģĖņČ£ņŗ£Ļ░äņØ┤ ĻĖĖņłśļĪØ ņĄ£ļīĆņØæļĀźĻ│╝ ņĄ£ļīĆņØæļĀźņŗ£ ļ│ĆĒśĢļźĀņØ┤ Ēü¼Ļ▓ī ņżäņ¢┤ļōżļ®░, ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 90 ┬░CņŚÉņä£ļŖö ļģĖņČ£ņŗ£Ļ░ä 56ņØ╝ļČĆĒä░ ņĄ£ļīĆņØæļĀź ņØ┤ĒøäļĪ£ ņåīņä▒Ļ▒░ļÅÖņØ┤ ņØ╝ļČĆ ļéśĒāĆļé¼ļŗż.

(3) ņĄ£ļīĆņØæļĀźņØ┤ Fresh ļīĆļ╣ä 50% ņØ┤ĒĢśļĪ£ ņĀĆĒĢśļÉśļŖö ļģĖņČ£ņŗ£Ļ░äņØĆ ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 80 ┬░C, 90 ┬░CņŚÉņä£ Ļ░üĻ░ü 84ņØ╝, 28ņØ╝ņØ┤ļŗż. ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 70 ┬░CņŚÉņä£ļŖö ļģĖņČ£ņŗ£Ļ░ä 168ņØ╝Ļ╣īņ¦Ć 50% ņØ┤ĒĢśļĪ£ ņĀĆĒĢśļÉśņ¦Ć ņĢŖņĢśļŗż.

(4) ņĄ£ļīĆņØæļĀźņŗ£ņØś ļ│ĆĒśĢļźĀņØ┤ Fresh ļīĆļ╣ä 50% ņØ┤ĒĢśļĪ£ ņĀĆĒĢśļÉśļŖö ļģĖņČ£ņŗ£Ļ░äņØĆ ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 80 ┬░C, 90 ┬░CņŚÉņä£ Ļ░üĻ░ü 112ņØ╝, 56ņØ╝(ņåīņä▒Ļ▒░ļÅÖĻĄ¼Ļ░ä ņĀ£ņÖĖ)ņØ┤ļŗż. ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 70 ┬░CņŚÉņä£ļŖö ļģĖņČ£ņŗ£Ļ░ä 168ņØ╝Ļ╣īņ¦Ć Fresh ļīĆļ╣ä 50% ņØ┤ĒĢśļĪ£ ņĀĆĒĢśļÉśņ¦Ć ņĢŖņĢśļŗż.

(5) ņ¦Ćņ¦äņŗ£ņØś ĒŚłņÜ®ņĀäļŗ©ļ│ĆĒśĢļźĀņØĖ 150%ņŚÉņä£ņØś ņĀäļŗ©Ļ░Ģņä▒ļ╣ä(ļģĖņČ£ņŗ£Ļ░ä 28ņØ╝ņ¦Ė Fresh ļīĆļ╣ä)ļŖö ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 70 ┬░C, 80 ┬░C, 90 ┬░CņŚÉņä£ Ļ░üĻ░ü 1.29ļ░░, 1.36ļ░░, 1.76ļ░░ ņ”ØĻ░ĆĒĢśņśĆļŗż.

(6) ņāüņŗ£ņØś ĒŚłņÜ®ņĀäļŗ©ļ│ĆĒśĢļźĀņØĖ 75%ņŚÉņä£ņØś ņĀäļŗ©Ļ░Ģņä▒ļ╣ä(ļģĖņČ£ņŗ£Ļ░ä 112ņØ╝ņ¦Ė fresh ļīĆļ╣ä)ļŖö ļģĖĒÖöņ┤ēņ¦äņś©ļÅä 70 ┬░C, 80 ┬░C, 90 ┬░CņŚÉņä£ Ļ░üĻ░ü 1.53ļ░░, 1.76ļ░░, 2.04ļ░░ ņ”ØĻ░ĆĒĢśņśĆļŗż.

(7) Ēś╝ĒĢ®Ļ│Āļ¼┤ļŖö ļģĖĒÖöĻ░Ć ņ¦äĒ¢ēļÉĀņłśļĪØ(ļģĖĒÖöņ┤ēņ¦äņś©ļÅäņÖĆ ļģĖņČ£ņŗ£Ļ░äņØ┤ ņ”ØĻ░Ć) Ļ▓ĮĒÖöļÉśņ¢┤ ņĀäļŗ©Ļ░Ģņä▒ņØ┤ ņ”ØĻ░ĆĒĢśļ®░, ņØ┤ļŖö ĻĄÉļ¤ēņØä ļé┤ņ¦äņä▒ļŖźņØś ņĀĆĒĢśļĪ£ ņØ┤ņ¢┤ņ¦ł ņłś ņ׳ļŗż. ļŗżļ¦ī, Ēāäņä▒ļ░øņ╣©ņØĆ Ļ│Āļ¼┤ņÖĆ Ļ░Ģņ×¼ ļ│┤Ļ░ĢĒīÉņØ┤ ņĀüņĖĄņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ Ļ│Āļ¼┤ņ×¼ļŻīņŚÉņä£ņØś ņĀäļŗ©Ēāäņä▒ņØś ļ│ĆĒÖöņ£© ļ│┤ļŗż ņ×æņØä Ļ▓āņØ┤ļŗż. ņČöĒøä ļģĖĒÖöļÉ£ Ēāäņä▒ļ░øņ╣©ņØś ņĀäļŗ©ļ│ĆĒśĢļźĀ ĒŖ╣ņä▒ ļ│ĆĒÖöņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ĒĢäņÜöĒĢśļŗż.

Ļ░Éņé¼ņØś ĻĖĆ

ļ│Ė ņŚ░ĻĄ¼ļŖö ĻĄŁĒåĀĻĄÉĒåĄļČĆ Ļ▒┤ņäżĻĖ░ņłĀņŚ░ĻĄ¼ņé¼ņŚģņØś ņŚ░ĻĄ¼ļ╣äņ¦ĆņøÉ(19SCIP-B146946-04)ņŚÉ ņØśĒĢ┤ ņłśĒ¢ēļÉśņŚłņŖĄļŗłļŗż.

References

1. Gu, H, Itoh, Y, and Satoh, K (2005) Efect of rubber bearing ageing on seismic response of base-isolated steel bridges.

Fourth International Conference on Advances in Steel Structures, Vol. 2, pp. 1627-1632.

2. Hoshikuma, J, Shinohara, M, and Okada, T (2015).

Recent researches on properties of laminated elastomeric rubber bearings under cyclic loading. PWRI.

3. KS F 4420 (2013).

Steel-Laminated elastomeric bearing for bridge. Korean Agency for Technology and Standards.

4. KS M 6518 (2016)

Physical testing methods for vulcanized rubber, Korean Agency for Technology and Standards.

5. KS M ISO 11346 (2014)

Rubber, vulcanized or thermoplastic Estimation of life-time and maximum temperature of use, Korean Agency for Technology and Standards.

6. KS M ISO 1827 (2014)

Rubber, vulcanized or thermoplastic Determination of modulus in shear or adhesion to rigid plates Quadruple shear method, Korean Agency for Technology and Standards.

7. KS M ISO 188 (2014)

Rubber, vulcanized or thermoplastic- Accelerated ageing and heat resistance tests, Korean Agency for Technology and Standards.

8. KS M ISO 23529 (2016)

Rubber-General procedures for preparing and conditioning test pieces for physical test methods, Korean Agency for Technology and Standards.

9. Mott, P.H, and Roland, C.M (2001) Aging of natural rubber in air and seawater.

Rubber Chemistry and Techology, Vol. 74, pp. 79-88.

10. Soda, N, Yamda, K, Kimizu, T, Hirose, T, and Suzuki, M (2013) Performance test of natural rubber bearing ruptured according to the 2011 off the pacific coast of tohoku earthquake.

Journal of Structural Engineering, A., JSCE, Vol. 59A, pp. 516-526.

11. Takahashi, Y (2012) Damage of rubber bearings and dambers of bridges in 2011 great east Japan earthquake.

Proceedings of the International Symposium on Engineering Lessons Learned from the 2011 Great East Japan Earthquake, pp. 1333-1342.