1. 서 론

최근 콘크리트 궤도에 비하여 자갈도상 궤도는 초기 부설비용이 비교적 저렴하다. 또한 일반철도의 경우 열차하중의 고른 분배와 배수능력이 뛰어난 자갈노반을 적용하고 있다. 그러나, 열차반복하중으로 인해 자갈궤도 침하 및 분니가 발생하게 되고, 이로 인한 유지보수를 주기적으로 시행해주어야 하는 단점이 있다.

또한 이상기온, 강수량 증가 등으로 배수가 원활히 이뤄지지 못하는 경우 궤도 하부 지반의 연약화가 발생할 수 있으며, 이러한 현상은 열차의 주행안정성에 영향을 주게 된다. 이러한 열차의 주행 안정성에 심각한 피해를 초래할 수 있는 원인을 해결하기 위해 토목섬유를 사용한 지지력 향상 공법은 꾸준히 연구되고 있다.

현재 토목섬유는 국내외 연약지반 및 토목구조물을 보강하는 역할로 사용되고 있으며, 토목분야의 지속적인 발전으로 인해 연약지반 위에 도로 및 철도 등과 같은 교통 시설물이 건설되거나 대형구조물이 건설되는 경우가 많아지고 있어, 효율적이고 경제적인 지반 개량 공법이 많이 사용되고 있다. 토목섬유는 시공방법이 간단하고 타 공법에 비해 공사기간을 단축시킬 수 있으며, 연속성 및 인장력을 이용하여 지지력 확보 및 부등침하 등을 경감시키는 목적으로 사용되고 있다(

Kim and Kang, 2009).

Cho (2002)은 고속철도의 노반을 강화할 수 있는 지오셀 층에 대하여 다양한 형태의 평판재하시험과 동적모형토조시험을 수행하여, 보강효과를 규명하였다.

Haliburton and Barron (1983)은 토목섬유 부설에 따른 지반의 파괴면 위치가 변화하는 것을 실험결과로 보여주었고, 토목섬유 보강토 기초지반을 다층구조로 간주하는 경우, 경감된 응력이 연약층에 전달된다고 하였다.

Barenberg (1980)는 토목섬유의 효과는 연약지반의 변형을 구속하는 것에 의해 기초지반의 파괴형태를 국부파괴로부터 전반 전단파괴로 변화 시키는 것에 의해 설명하였다. 토목섬유는 외력에 의한 인장력(Tension)이 발생하고 단위길이당의 인장력에 의해 채움재에 부가적인 구속응력이 각각 발생하게 된다. 이는 구속력으로 인한 응력을 추가적으로 유발시키며 이로 인하여 내하능력의 증진을 위한 점착력과 내부마찰력을 증가시켜 전단강도에 의한 지지력을 향상시키며 외력에 대한 안정성을 지니게 됨에 대하여

Braja (1995)은 검토하였다.

궤도의 지지강성은 열차하중에 대한 궤도구조의 지지성능을 나타내는 지표이다. 궤도강성을 측정하기 위해서는 레일에서 윤중과 레일수직변위를 측정하여 산출할 수 있고, 그 식은 Eq. (1)과 같다.

궤도에 작용하는 열차하중이 동일할 때 궤도의 동적 변위가 커지면, 지지력이 낮아지고, 동적변위가 작아지면 지지력이 높아진 것으로 판단할 수 있다. 이에 본 논문에서는 직육면체 섬유보강재를 철도현장에 부설하여 보강하고, 보강여부에 따라 레일 동적수직변위 및 가속도 분석을 통하여 자갈궤도의 지지력 향상 여부를 평가하였다.

2. 노반보강공법 개요 및 현장계측

2.1 직육면체 섬유보강재를 이용한 노반보강 공법

직육면체 섬유보강재를 이용한 노반보강 공법은 지오텍스타일 백으로 보강하는 기존공법과 달리 내부에 트러스밴드, 내부격벽을 이용하여 내부 채움재가 보강재와 만나는 면적을 넓힌 공법이다. 또한 상부 고정장치를 이용하여 내부 채움재가 완전히 구속되도록 단면을 폐합하고, 리프트밴드로 굴삭기 등으로 현장에 빠르게 부설할 수 있도록 구성되어있다(

Fig. 1). 직육면체섬유 보강백 간의 결속은 따로 수행하지 않았다. 보강재 내부 채움재는 쇄석 및 토사 등 현장 유용토를 전체 용량의 120% 가량을 채운 후 인력다짐을 수행하여 채움을 수행한다. 현장 외부에서 사전제작이 가능하여 공기절감과 균일한 다짐도를 기대할 수 있으며 용도에 따라 크기와 높이 조절이 가능하다. 사전제작이 가능하므로, 열차 차단시간 내에 작업이 완료 될 수 있도록 현장 부설 부근에 미리 적재가 가능하다.

Fig. 2와 같이 리프트 밴드가 외부에 노출되어 있어 시공시 짧은 시간 내에 신속하고, 원하는 위치에 정확하게 부설 가능한 장점이 있다(

Eum et al., 2019).

Fig. 1

Rectangular-Parallelepiped Fiber Reinforcement Sack

Fig. 2

Construction Site Being Installed

개발된 보강재는 투수성을 가지고 있는 폴리프로플렌 소재로, KS시험방법으로 검토한 결과 인장강도(150 kN/m

2 or more)는 159.32 kN/m

2, 인장신도(less than 30%)는 19.2%, 수직투수계수(α × 10-2 - α × 10-4 cm/s)는 3.4 × 10-4 cm/s로 철도설계기준의 토목섬유기준에 적합한 것으로 나타났다(

Eum et al., 2019).

2.2 현장부설구간 선정

직육면체 섬유보강재 부설구간은 운행 중인 ○○역 단선구간이다.

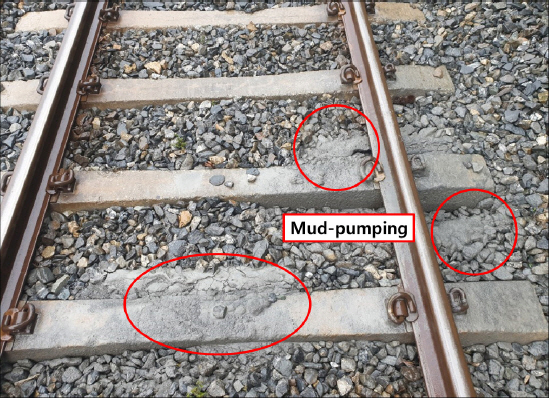

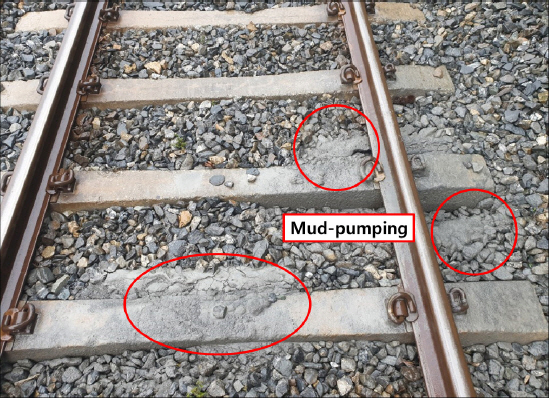

Figs. 3,

4와 같이 열차의 반복하중으로 인한 자갈의 세립화로 인해 분니가 진행되어 있으며 뜬침목이 확인되었다. 궤도의 지지력 저하구간 발생으로 침목의 불균형이 발생한 것으로 판단되었다. 본 지형은 절토구간으로, 우측사면에는 경사가 높은 산으로 이루어져 있으며 좌측사면아래 하천이 흐르는 지형적 특성으로 인해 열차 반복하중에 의한 자갈의 세립화, 콘크리트 침목의 균열 및 뜬침목이 발견되어 주기적인 유지보수를 필요로 하는 구간이다. 직육면체 섬유보강재 현장부설구간은 침목의 불균형과 분니현상이 심한 35 m 직선구간을 선정하였다. 직육면체 섬우보강재는 상부노반에 설치하는 보강공법으로 열차 차단 후, 레일과 침목, 자갈궤도를 걷어내고, 상부노반에 보강재 시공 후 다시 자갈궤도와 구성품을 재조립하였다. 보강재의 사전제작 및 리프드밴드로 인해 시공시간이 짧아, 궤도 분해, 보강재시공, 궤도재조립이 열차 차단시간 내에 신속하게 부설하였다.

Fig. 3

Construction Site Being Installed

Fig. 4

2.3 상부노반 물성시험

노반보강공법 선정 구간은 깎기구간에 설치된 현장으로, 좌측 고지대에서 우측 하천으로 강수시 유수가 흐르게 되고, 중간 선로 하부 지반에 지하수 흐름이 많을 것으로 판단되는 곳이다.

또한 자갈세립화 등으로 인해 분니현상, 겨울철에서는 동상으로 인한 궤도 융기 등으로 유지보수가 잦은 구간이었다. 이에 상부노반의 물성 및 다짐도 평가를 위하여 현장시험을 진행하였다. 상부노반의 입도분포 분석 결과

Fig. 5와 같이 곡선이 완만하고 흙 입자가 크고 작은 것이 골고루 분포되어 있으므로 본 구간은 입도분포가 양호한 재료를 이용하여 부설된 것으로 나타났다. 흙의 공학적 분류법인 통일 분류법에 의한 원지반 토사는

Tables 1과

2의 결과와 같이 NO. 4체 통과율이 72.6%를 보여 제 1문자는 S (모래)로 판단되며, 소성도표 및 군지수 검토 결과 제 2문자는 M (실트)로 구분되어 SM으로 분류되었다. 또한 들밀도 시험 분석 결과, 흙의 함수비는 24.25%로 측정되었으며 흙의 최대건조단위중량은 19.47 kN/m

3, 흙의 건조단위중량은 15.842 kN/m

3으로 측정되어 다짐도 81%로 나타났다. 상부노반의 입도분포와 AASHTO분류결과는 기준에 만족하였다. 그러나 일부구간의 분니 발생, 지하수 흐름 발생, 뜬침목 등으로 인해 지반에 충격하중이 반복적으로 작용하면서, 상부노반의 지지력이 낮아지고 이로 인해 기준보다 낮은 상부노반의 다짐도가 나타난 것으로 판단된다. 본 구간은 여러 요인으로 상부노반의 지지력이 낮아져 유지보수가 잦은 구간으로, 상부노반에 직육면체 보강재를 설치하고, 궤도에 자갈 재부설을 통하여 상부노반과 자갈궤도의 지지력을 확보하고자 하였다.

Fig. 5

Particle Size Distribution - Log Scale

Table 1

Physical Properties of Field Materials (

KR, 2015)

|

Test Item |

Unit |

Result |

Remark |

|

Existing Grade |

Density |

kN/m3

|

27.01 |

|

|

Granularity |

- |

Particle Size reference |

|

|

Liquid Limit |

% |

31.3 |

|

|

Plastic Limit |

% |

23.7 |

|

|

Maximum Dry Density |

kN/m3

|

19.47 |

Modified Proctor Test D |

Table 2

Particle Size Distribution

|

Particle size |

Maximum Particle Size |

No. 4 |

No. 10 |

No. 40 |

No. 200 |

D60 |

D30 |

D10 |

|

Unit |

mm |

% |

% |

% |

% |

mm |

mm |

mm |

|

Result |

53 |

72.6 |

68.3 |

58.9 |

48.7 |

0.504 |

0.009 |

- |

|

Test Method |

Unified Soil Classification System |

2.4 계측시스템 구축 및 측정방법

본 구간은 무궁화, 새마을, 화물열차가 운행 중인 여객화물혼용선 구간으로 직육면체 섬유보강재를 이용한 노반보강 공법 적용 전후의 레일, 침목의 동적 수직변위와 가속도 측정을 통해 궤도의 안정성을 확인하고자 하였다.

궤도의 안정성 검토 및 유지보수 관리는 궤도틀림, 레일마모등 손상정도로 궤도에 발생한 소성변위를 기준으로 평가하게된다. 이에 열차 운행시 발생하는 궤도의 동적탄성변위, 동적탄성가속도에 대한 기준은 따로 없는 상태이다. 이에 보강재 부설 여부에 따라 각 단면별로 탄성변위, 가속도를 측정하여, 그 절대값의 차이로 궤도지지력을 평가하였다.

변위계는 고정용 말뚝을 부설하고 말뚝에 고정지그를 설치 후 레일 및 침목 변위를 측정하였다. 레일 및 침목의 동적 수직변위 측정에 선정된 레일/침목 변위계는 측정범위 10 mm로 설정하였다. 또한, 가속도계는 레일과 침목에 부착하여 측정을 수행하였고, 레일/침목 가속도는 500 g의 측정범위로 설정하였다. 현장계측에 사용된 계측기 사양 및 개수는

Table 3과 같다. 계측빈도는 5 kHz (5,000 sample/sec)로 설정하고, Data Logger를 이용하여 보강단면과 대조단면을 동시 측정하였다.

Table 3

|

Quantity |

Specification |

Designation |

Data collection |

|

Rail/sleeper vertical displacement |

1 ea (A Sectoin) 1 ea (B Sectoin) |

⋅Measuring range : 10 mm

⋅Resolution : 0.001 mm

⋅Allowable temperature range : -10~60 ℃ |

LVDT |

5 kHz, 5,000 Sample/sec |

|

Rail/sleeper vertical acceleration |

1 ea (A Sectoin) 1 ea (B Sectoin) |

⋅Measuring range : 500 g

⋅Resolution : 0.002 g

⋅Allowable temperature range : -10~50 ℃ |

Acceleration |

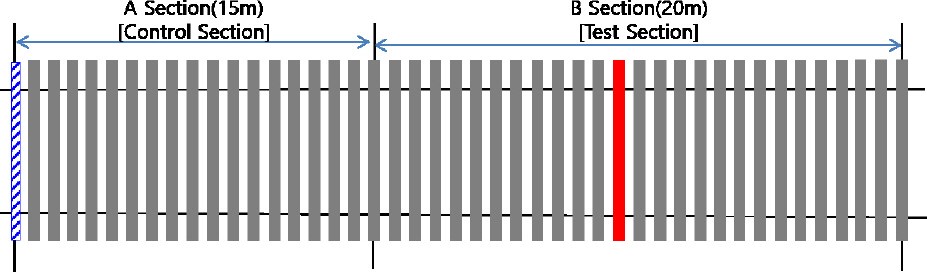

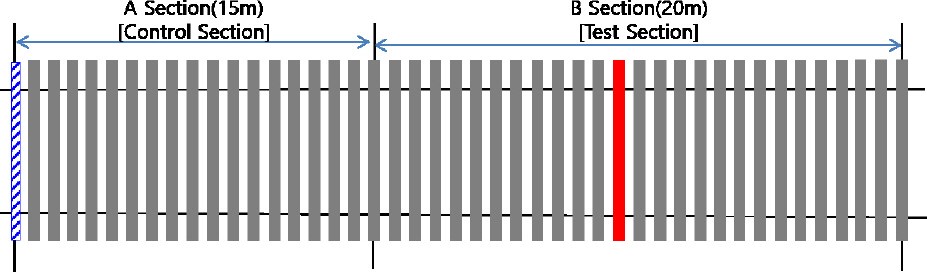

앞서 선정된 35 m구간을 대조단면과 보강단면으로 구분하여

Fig. 6과 같이 전체 구간 중 보강하지 않은 대조단면(A Section)은 15 m, 보강단면(B Section)은 20 m로 선정하였다. 모든구간에서 자갈세립화와 침목의 균열 등을 확인하였다. 대조단면(A Section)과 보강단면(B Section)에 변위계와 가속도계를 1 set씩 부설하였다. 대조단면(A Section)에 계측기는 보강단면(B Section)에서 15 m떨어진 지점(파란색 빗살무늬 침목)을 선정하여 직육면체섬유보강재로 인한 지지력 향상효과가 전달되지 않도록 하였다. 보강단면(B Section)의 계측기는 보강구간의 가운데 지점(빨간색 침목)으로 선정하였다. 대조단면(A Section)과 보강단면(B Section)의 직육면체 섬유보강재 부설 전 계측데이터는 A와 B로 표기하며 B Section에만 직육면체 섬유보강재 부설 후 계측데이터는 A’과 B’으로 표기하였다. 측정열차는 무궁화, 새마을, 화물열차로 총 10대를 계측하였다. 본 연구에서는 궤도하부 상부노반에 직육면체 섬유보강재를 이용한 노반보강을 실시하여 대조단면(A Section), 보강단면(B Section)에서의 동적 수직변위 및 수직 가속도를 레일, 침목에서 측정하였고, 이를 이용하여 보강재의 지지력향상 효과를 검토하고자 한다.

Fig. 6

Sensor Installation Location

3. 레일과 침목의 동적 수직변위 및 가속도 측정

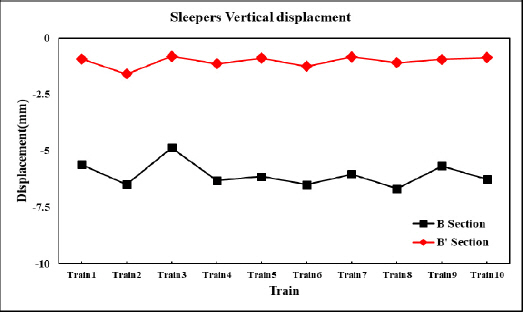

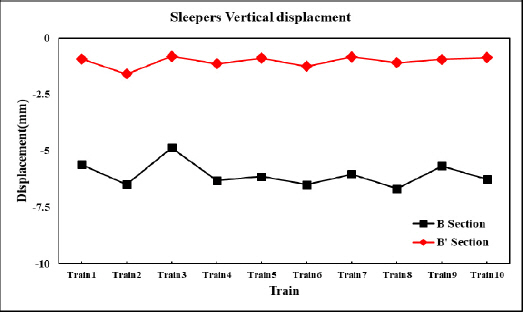

3.1 레일/침목 수직변위 측정결과

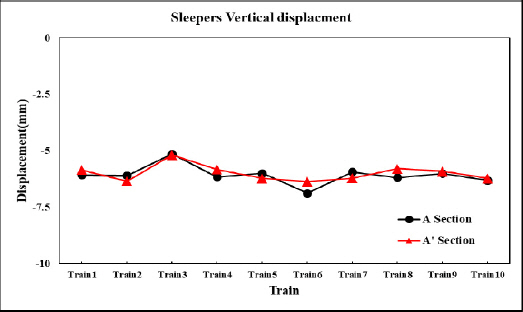

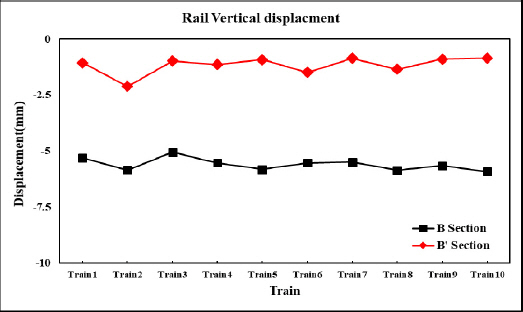

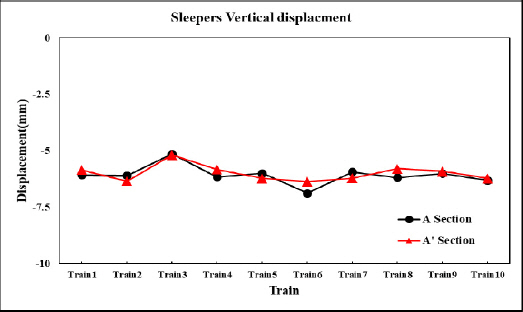

레일과 침목의 수직변위는 대조단면(A Section)과 보강단면(B Section)으로 나누어 계측하였다. 대조단면(A Section)과 보강단면(B Section)에 보강재 설치 전후에 따라 A, A’, B, B’로 구분하여 표시하였다.

Figs. 7,

8은 대조단면(A Section),

Figs. 9,

10은 보강단면(B Section)에서의 레일과 침목의 수직변위를 나타낸 것이다.

Figs. 7,

8과 같이 A, A’단면에서 레일은 평균 -5.542 mm의 동적 수직변위값이 측정되었고, 침목은 평균 -6.04 mm의 동적 수직변위값으로 측정되었다. A단면은 대조군으로 보강재 설치 전후에 따른 측정값의 차이가 거의 발생하지 않았다.

Fig. 7

Rail Vertical Displacement of A, A’ Section

Fig. 8

Sleeper Vertical Displacement of A, A’ Section

Fig. 9

Rail Vertical Displacement of B, B’ Section

Fig. 10

Sleeper Vertical Displacement of B, B’ Section

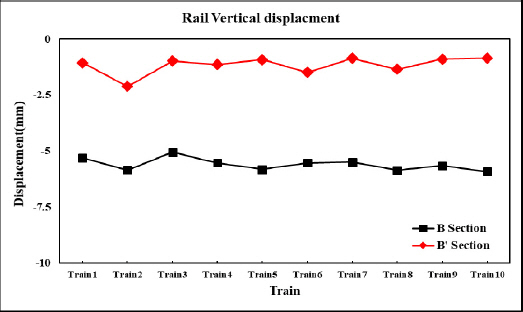

Figs. 9,

10은 B단면에서 열차 운행시 레일과 침목의 동적수직변위의 측정값을 나타내었다. 측정열차는 무궁화, 새마을, 화물열차로 총 10대로 A단면과 동일하다. 직육면체 섬유보강재 보강전 단면인 B단면에서는 평균 -5.61 mm의 레일 수직변위량이 측정되었다. 이후 직육면체 섬유보강재 설치 후 보강단면인 B’단면의 레일 수직변위량은 평균 -1.17 mm로 보강전보다, 약 79%의 변위가 감소하였다. 또한 보강전 단면인 B단면에서는 평균 -6.06 mm의 침목 수직변위량이 측정되었다. 보강 후 단면인 B’단면의 침목 수직변위량은 평균 -1.04 mm로 보강전보다, 약 83%의 변위가 감소하였다. 이는 직육면체 섬유보강재 부설로 인해 상부노반의 지지력이 향상되어 열차운행으로 인한 레일/침목의 동적 수직변위량이 감소한 것으로 분석된다.

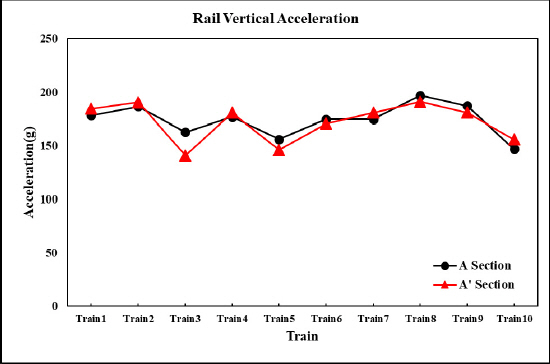

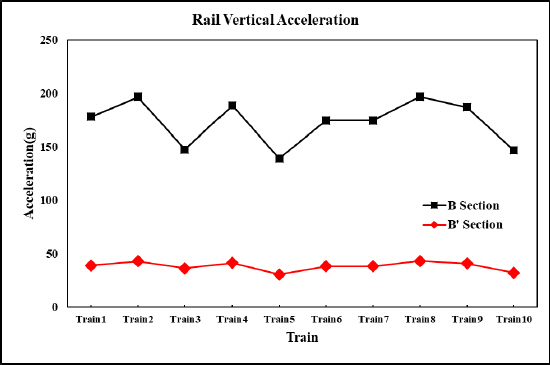

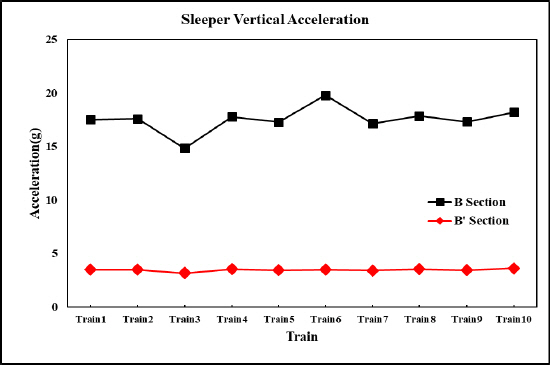

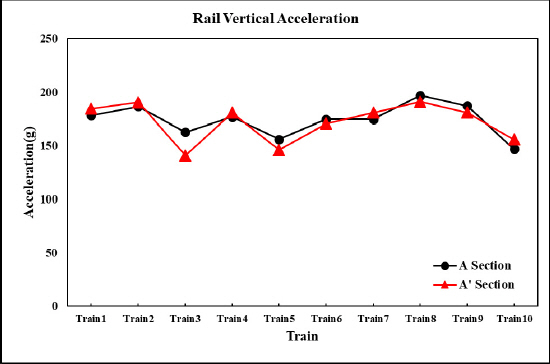

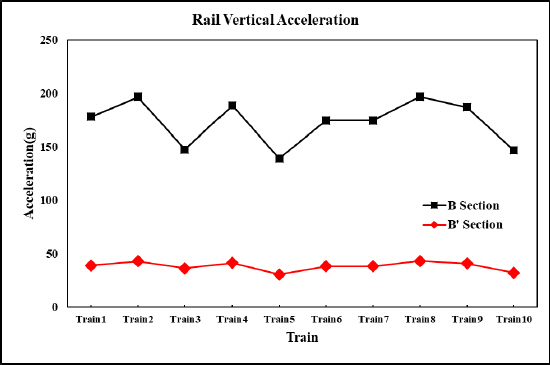

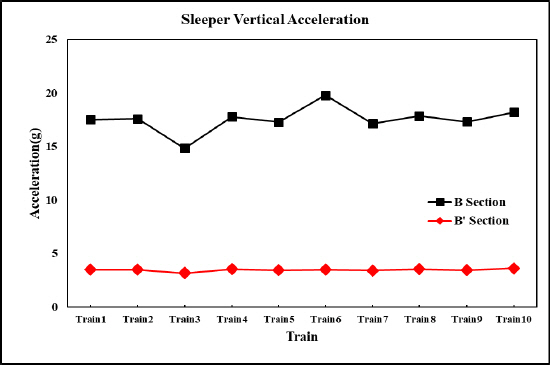

3.2 레일/침목 수직가속도 측정결과

레일과 침목의 수직가속도 측정은 수직변위 측정과 동일하게 A, A’단면, B, B’단면으로 나누어 계측하였다.

Figs. 11,

12는 대조단면(A Section),

Figs. 13,

14는 보강단면(B Section)에서의 레일과 침목의 수직 가속도를 나타낸 것이다.

Figs. 11,

12는 A단면에서 레일은 평균 176.28 g의 동적 수직가속도값이 측정되었고, 침목은 평균 18.13 g의 값이 측정되었다. A단면은 대조군으로 보강재 설치 전후에 따른 측정값의 차이가 거의 발생하지 않았다.

Fig. 11

Rail Vertical Acceleration of A, A’ Section

Fig. 12

Sleeper Vertical Acceleration of A and A’ Section

Fig. 13

Rail Vertical Acceleration of B, B’ Section

Fig. 14

Sleeper Vertical Acceleration of B and B’ Section

Figs. 13,

14는 B단면에서 열차 운행시 레일과 침목의 동적수직가속도의 측정값을 나타내었다. 측정열차는 무궁화, 새마을, 화물열차로 총 10대로 A단면과 동일하다. 직육면체 섬유보강재 보강전 단면인 B단면에서는 평균 172.87 g의 레일 수직가속도, 평균 17.53 g의 침목 수직가속도가 측정되었다. 이후 직육면체 섬유보강재 설치 후 보강단면인 B’단면의 레일 수직가속도는 평균 37.86 g, 평균 3.48 g의 침목 수직가속도로 측정되었다. 보강전보다 레일가속도는 약 78%, 침목가속도는 약 80% 감소된 값이 측정되었다. 이는 직육면체 섬유보강재 부설로 인해 상부노반의 지지력이 향상되어 열차운행으로 인한 레일/침목의 동적 수직변위량이 감소한 것으로 분석된다.

레일과 침목의 동적 수직변위 및 수직 가속도를 검토해본 결과 직육면체 섬유보강재 부설로 인해 상부노반의 지지력이 향상되어 침목의 탄성 변위가 감소한 것으로 확인할 수 있다. 이는 섬유보강재 보강으로 상부노반 지지강성이 향상되어 궤도의 안정성이 향상된 것으로 판단된다.

4. 결 론

(1) 상부노반의 입도분포 및 물성시험 분석 결과 SM으로 판단되었고, 다짐도는 81%로 나타났다.

(2) A, A’단면은 대조군 단면으로 보강재를 부설하지 않아, 레일과 침목의 수직변위, 가속도 측정결과 계측값의 차이가 거의 발생하지 않았다.

(3) B, B’단면은 직육면체 섬유보강재를 20 m 구간에 설치한 단면으로, 설치 전(B 단면), 후(B’단면) 레일과 침목의 수직변위, 가속도를 측정하였다. 부설 전후 레일 및 침목의 수직변위는 최대 84%, 수직가속도 최대 80% 정도 감소하였다. 이는 직육면체 섬유보강재 부설로 인한 상부노반의 지지력 향상 및 궤도의 안정성이 확보되었음을 나타낸다.

(4) 상부노반의 보강이 필요한 경우, 직육면체 섬유보강재를 이용하면, 현장외에서 사전제작이 가능하여 짧은 차단시간 내에 보강이 필요한 구간에 충분히 시공이 가능하고, 노반 및 궤도의 지지력이 향상되는 것으로 나타났다. 궤도의 동적거동이 줄어들고, 열차의 주행안정성 향상으로 유지보수비용 절감에 도움을 줄 수 있을 것으로 기대된다.

감사의 글

본 연구는 국토교통과학기술진흥원 지원(과제번호: 21SGRP-B159279-02)로 수행되었으며, 이에 감사드립니다.

References

1. Barenberg, E.J (1980).

Design procedures for soil-fabricaggregate systems with Mirafi 500X fabric. University of Illinois at Urbana Champaign.

2. Braja, M.D (1995).

Principles of fundation engineering. 3rd ed. PWS.

3. Cho, S.D (2002) Reinforcing effect of geocell on soft soil subgrade for high - speed railroad.

Some Influences of Anisotropy in Clay Soil and Rocks, Vol. 18, No. 2, pp. 5-12.

4. Eum, K.Y, Lee, S.H, Lee, C.G, Hwang, S.J, Hong, G.C, Kim, J.C, and Yoon, H.T (2019).

Rectangular parallelepiped fiber reinforcement bag with double inner bulkhead to improve interlocking of filling material. Korea Patent No. 10-2018-0123294.

5. Haliburton, T.A, and Barron, J.V (1983).

Optimum depth method for design of fabric reinforced unsurfaced roads. Transportation Research Record 916, p 26-32.

6. Kim, Y.M, and Kang, S.G (2009) The analysis of bearing capacity behavior of strip footing on geogrid-reinforced sand over a soft clay by numerical method.

Journal of the Korean Geosynthetucs Society, Vol. 8, No. 3, pp. 1-7.

7. Korea Railway Network Authority (KR) (2015)

Rail design standard (Roadbed).