1. 서 론

현재 운영 중인 기존선 자갈궤도 구간은 궤도의 급속한 노후화로 인한 성능이 저하된다. 자갈궤도는 그 특성상 열차하중이 반복적으로 재하되면 자갈입자 이동, 재배열, 마모로 인하여 궤도틀림이 계속 증가하고 이곳을 열차 주행시 차륜에 의한 충격이 발생되며 다시 궤도틀림이 크게 발생하는 악순환이 발생한다. 이로 인하여 유지보수 작업과 비용이 증가하며 빈번한 유지보수 작업은 열차 운행 지연과 사회적 손실을 초래한다(

Esveld, 2001).

이로 인해서 궤도구조의 개량 필요성이 증대되고, 해결책으로 유지보수의 생력화 구조가 대안으로 제시된다. 콘크리트 도상 궤도구조의 초기 건설비용이 1.3~1.5배 크지만 연간 유지보수비를 검토한 Life Cycle Cost (LCC) 평가를 수행하면 11~12년으로 시공 초기 투자분을 회수할 수 있어 장기적으로는 타당성이 있다(

Yang et al., 2000).

특히 현재 공용 중인 기존선 자갈궤도 구간(특히 터널 및 지하구간 등)에서의 궤도의 노후화로 인한 성능이 저하되어 교체가 요구된다. 노후 자갈궤도 궤도구조 개량은 근본적으로 자갈궤도를 콘크리트 궤도로 개량하여, 궤도 유지 보수업무를 절감하는 것이 좋으나 작업시간 부족, 작업공간 부족, 자갈두께 부족, 일부개소 자갈갱환 작업 불가 등으로 인하여 기존 궤도개량 기술로는 자갈궤도 개량이 어려운 실정이므로 이를 해결하기 위한 급속 궤도개량 기술 개발의 필요성이 부각된다.

도시철도 자갈궤도의 개량은 근래 과천선(21 km)의 사례가 있다. 궤도시설 기능 저하와 노후화에 따른 열차안전운행 확보 및 유지관리 효율성 제공 등 궤도안정성 확보를 위하여 2010년 ‘과천선 금정~남태령 간 궤도구조개량 실시설계’를 마치고 현재 개량사업을 진행중에 있으며, 현재 개량공법으로 추진사업은 차단시간(4시간) 내 5 m의 시공속도, 시공의 어려움과 시공장비 지원 문제로 2013~2016년까지 1.8 km 구간의 부분 개량만이 이루어졌다. 이에 대한 해결책으로 궤도개량 신규 궤도기술 개발을 통한 급속개량궤도 기술 개발이 필요한 실정이다.

본 연구에서는 이를 해결하고자 공장에서 사전제작하여 현장으로 운송, 설치하는, 자갈궤도 급속개량형 사전제작 궤도에 대한 해석을 통한 거동분석과 실내 실험 연구를 수행한 내용을 기술하고 분석하였다.

2. 사전제작용 궤도 개요 및 실험방법

2.1 사전제작용 궤도

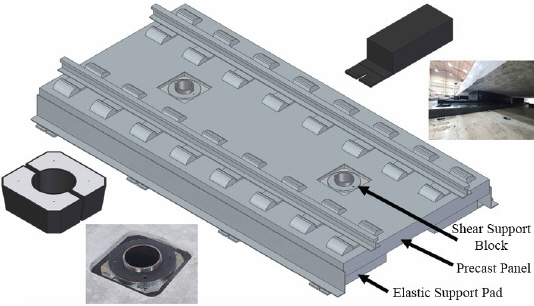

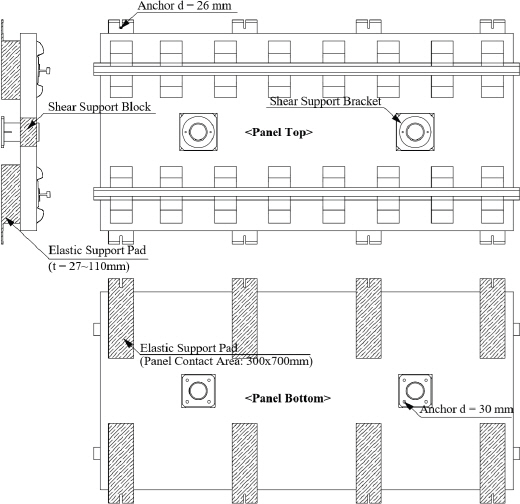

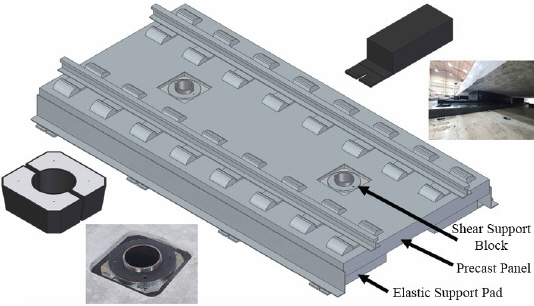

급속시공 사전제작형 슬래브궤도(Precast Slab-Track for Rapid Construction)를 나타낸 것이

Fig. 1이며 상세도를 나타낸 것이

Fig. 2이다. 개량 대상은 터널 내의 자갈도상 궤도이고 익일 철도운행의 지장이 없도록 야간 차단시간내 급속시공 사전제작형 궤도를 부설하며 1일 최대 20 m 시공을 목표로 한다.

Fig. 1

Fig. 2

Detailed of Precast Panel

기존 자갈궤도를 철거 후 제한시간내 설치가 가능하도록 개발된 프리캐스트 플로팅 궤도는 5 m 길이의 프리캐스트 궤도패널 1개 하부에 8개의 고무 받침이 패널하부를 이산지지(Discrete Support)하며 시제동 및 원심하중 등으로 발생할 수 있는 변위와 하중은 패널 중앙부 2개의 사각 홀에서부터 바닥층(인버트층)까지 연결되는 전단지지블럭이 지지한다.

반면 기존의 국외 및 국내에서 개발된 사전제작형 슬래브궤도는 패널과 보조도상 콘크리트 사이의 충전층은 무수축 시멘트 모르타르로 시공되어 있으며 전면지지를 하고 있다. 프리캐스트 콘크리트 패널에는 정방형의 전단포켓이 마련되어 있으며, 이 전단포켓을 통해 충전재를 주입하여 하부 기층콘크리트에 사전 설치된 전단앵커 또는 철근을 조합하여 스토퍼(Stopper)를 형성하여 종방향 및 횡방향으로 작용하는 힘에 저항하는 구조를 형성하고 있다(

Jang et al., 2003).

자갈제거 후 탄성받침은 패널이 위치할 곳에 미리 설치되고, 패널을 안착 후 전단지지블럭을 설치한다. 최종 부설은 정밀측량을 통해 고저정정을 실시하고 케미컬 앵커너트 체결 및 고정/궤도 정정으로 급속시공 플로팅궤도 시스템 부설을 순차적으로 진행한다. 부설 시 전용차량 장비(Slab Track Machine, STM)의 활용으로 궤도검측, 침목제거, 자갈제거, 물청소, 면갈이, 블록설치, 패널설치, 궤도 정정 순으로 시공을 한다. 패널 하부를 이산지지(Discretely Supporting)하는 에 위치하는 고무 받침은 수직지지 강성을 가지고 있어 궤도를 지지한다.

전단 지지블럭은 패널 중앙 2개의 홀에 위치하며 바닥층(인버트층)까지 고정되어 패널의 종횡방향으로 저항할 수 있다. Floor Level (F.L) 및 Rail Level (R.L) 확보를 위해서 탄성받침은 사전제작하며 세밀한 평탄도 측정으로 1차 높낮이 조정 이후 2차로 궤도의 높이받침으로 높낮이 조정을 통한 정밀시공이 가능하다. 탄성받침은 교량받침(탄성받침)에도 사용하는 재료로서 내구성을 확보하였다. 탄성받침 및 전단지지블럭은 다음 절차를 고려하여 설치한다(

Lee et al., 2019).

대상 구조는 도시철도구간에 적용해야 하므로 열차 축하중 조건은 전동차 EL-18 하중조건으로 검토하였다. 선형조건은 설계속도 80 km/h 이하이며 과천선의 최소곡선 반경 300 m, 선로기울기 38‰를 설계시 고려하였다.

2.2 탄성받침과 전단지지블럭

급속시공 사전제작형 슬래브궤도 패널 하부를 이산지지하는 탄성받침은 탄성받침은 가황고무와 강재가 적층구조로 만들어져 있다. 충진재로 충전되어 있고 전단지지블럭도 콘크리트 형상을 사각 형태로 설계하여 구조를 단순화하였다. 탄성받침 평면형상을 궤도 슬래브 폭방향으로 길게하여 궤도로부터 전달되는 하중을 하부로 전달하고, 궤도 패널을 직접 접촉하는 부분은 고무 소재로 하여 지압에 의한 균열 및 전단력에 의한 손상을 최소화했다. 또한, 궤도 처짐기준 4 mm 상대처짐기준 2 mm를 만족시키기 위하여 교량받침(탄성받침)에도 사용하는 고무소재의 큰 연직강성을 갖도록하여 열차 운행시에 궤도 처짐을 감소시키도록 설계하였다. 궤도패널 제작시 패널하부에 탄성받침 체결장치(인서트 플래이트)와 탄성받침 상판을 볼트 고정하였고 궤도 고저정정은 선로 종단면 측량결과를 바탕으로 탄성받침 배치지점마다 장치 하부에 높이 보정받침을 설치하였다.

전단지지 블록은 자갈궤도 급속개량 시공시 종⋅횡 저항력을 확보하기 위한 목적으로 설치되며, 패널 당 각 2개의 전단지지블럭이 있다. 탄성고무 및 보강철판이 구성되어있고 압축변형에 대한 저항성을 유지하고 온도 및 건습 등의 외기 환경에 대한 내수성을 확보하였다.

3. 상호작용 해석을 통한 동적안정성 검토

3.1. 평가항목 및 기준

사전제작형 슬래브궤도는 시공성을 확보하기 위해 다소 짧은 길이를 갖는 패널로 구성된다. 이 때문에 현장 설치 시 연속적으로 자갈궤도와 콘크리트 개량궤도의 궤도구조 불연속 지점이 지속적으로 발생한다. 또한 기존 자갈궤도를 개량하기 때문에 자갈궤도와의 궤도 접속구간(Track Transition)이 발생한다. 이런 요인들은 열차 주행 중 동적 불안정성을 유발할 수 있기 때문에 이에 대한 검토가 필요하다. 이를 위해 차량-궤도 상호작용 해석을 통해 열차의 탈선과 관련된 주행안전 및 궤도 각 구성품의 사용성을 검토하였다.

열차의 주행안전의 검토는 열차의 모든 차륜에 대해 실시하는 것으로 평가 지표로는 탈선계수와 윤중 감소율이 가장 일반적이다. 본 해석에서는 철도차량안전기준에 관한 규칙(국토교통부령 제1호, 2013.3.23., MOLIT, 2013) 및 일본 철도종합기술연구소의 철도구조물 등 설계표준⋅동해설: 변위제한(RTRI, 2006) 등을 참고하여 윤중감소율 0.372를 주행안전 확보를 위한 기준값으로 하였다.

궤도사용성의 검토를 위해서는 주요 구성품인 레일 및 콘크리트 슬래브의 응력과 체결장치의 인상력을 확인하였다. 60 kg 레일의 허용응력은 일반적으로 130 MPa 내외로, 본 해석에서는 궤도틀림의 영향을 감안하여 70%인 90 MPa을 기준치로 하였다. 레일체결장치 위치에서 레일의 상향력이 어느 이상 크게 발생하게 되면 레일패드가 빠지거나 틀어지게 된다. 이를 방지하기 위해 레일의 상향력을 체결장치의 초기 체결력 이하로 제한할 필요가 있고 본 검토에서는 궤틀림과의 경합을 고려하여 체결장치(System300-1) 초기체결력 16.9 kN의 70%인 11.83 kN을 기준으로 하였다. 제안 궤도에서 콘크리트 슬래브는 탄성받침으로 점 지지되어 있기 때문에 하면에서 휨에 의한 인장력이 발생하게 된다. 레일응력과 마찬가지로 콘크리트 피로하중에 대한 허용응력 2.73 MPa과 궤토틀림과의 경합을 고려하여 1.9 MPa을 검토 기준으로 하였다(

Jang et al., 2017).

① 주행안전 윤중변동율 0.372 이하

② 궤도 구조

안전성 레일저부응력 90 MPa 이하

레일상향력 11.83 kN 이하

슬래브저부응력 1.9 MPa 이하

3.2 상호작용 해석모델

해석에 사용한 차량모델은

Fig. 3과 같이 차체, 대차, 윤축 및 각각을 연결하는 현수장치로 구성하였다. 차량은

Fig. 4와 같이 6량 1편성으로 구성된 전동차를 대상으로 하였으며 해석에 사용한 차량 제원은

Table 1에 정리하였다.

Fig. 3

Fig. 4

Urban Railway Trainset Model

Table 1

Urban Railway Train Model Specification

|

Parameter |

Unit |

Power car (M) |

Coach (T) |

|

Mass and Moment of Inertia |

Body weight |

ton |

42 |

38 |

|

Body mass moment of inertia |

ton-m2

|

1,582 |

1,713 |

|

Bogie weight |

ton |

1.20 |

1.17 |

|

Bogie mass moment of inertia |

ton-m2

|

1.5 |

0.8 |

|

Wheel weight |

ton |

1.72 |

1.59 |

|

Stiffness |

1st suspension spring constant |

MN/m |

1.043 |

1.022 |

|

2nd suspension spring constant |

MN/m |

0.3822 |

0.3528 |

|

Damping Ratio |

1st suspension spring constant |

MN-sec/m |

- |

- |

|

2nd suspension spring constant |

MN-sec/m |

- |

- |

|

Length |

Balance interval |

m |

13.8 |

13.8 |

|

Wheels distance |

m |

2.1 |

2.1 |

|

Wheel radius |

m |

0.43 |

0.43 |

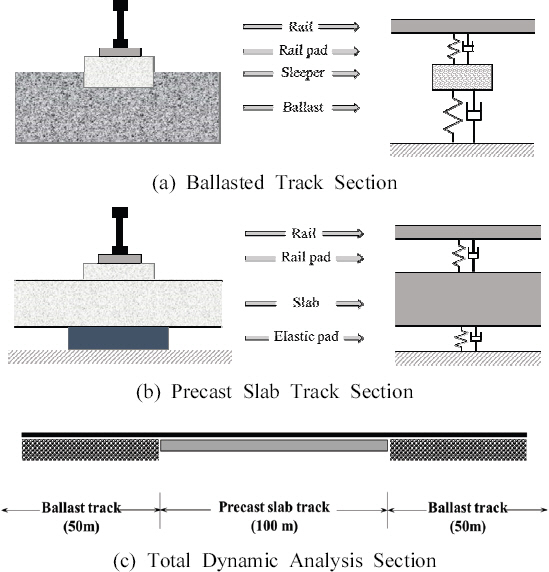

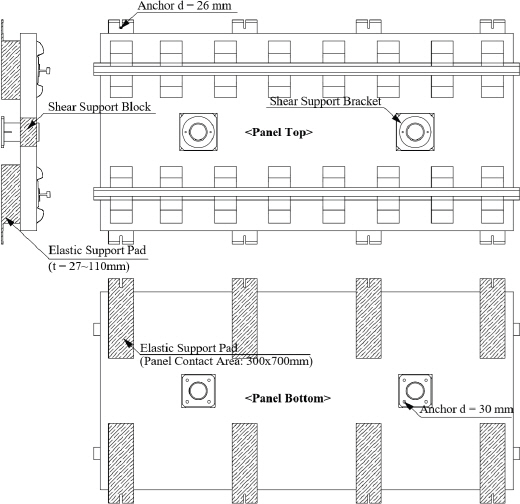

궤도 해석 모델은

Fig. 5와 같이 레일과 슬래브패널의 보요소로, 자갈궤도 구간 침목은 집중질량으로 모델링하였으며 각각은 스프링-댐퍼 요소(레일패드, 탄성받침 및 자갈)로 지지하는 것으로 모사하였다. 궤도 제원은

Table 2와 같다.

Table 2

Track Model Specifications (1/2 Model)

|

Division |

Properties |

Unit |

Value |

|

Rail |

Modulus of elasticity |

kPa |

2.1 × 108

|

|

Poisson’s ratio |

|

0.3 |

|

Mass per unit length |

ton/m |

60.8 × 10-3

|

|

Cross section |

m2

|

7.75 × 10-3

|

|

Second moment of section |

m4

|

3.06 × 10-5

|

|

Fast- ener |

Ballasted track section |

Spring constant |

kN/m |

1.96 × 105

|

|

Damping constant |

kN-sec/m |

300 |

|

Rapid improve-ment track section |

Spring constant |

kN/m |

3.28 × 104 (System300-1) |

|

Damping constant |

kN-sec/m |

200 |

|

Slab panel |

Modulus of elasticity |

kPa |

356.8 × 105

|

|

Poisson’s ratio |

|

0.18 |

|

Mass per unit length |

ton/m |

0.677 |

|

Cross section |

m2

|

0.273 |

|

Second moment of section |

m4

|

1.203 × 10-3

|

|

Elastic bearing |

kN/mm |

324.0 (220 mm) |

|

Ballast |

Spring constant |

kN/m |

3.14 × 105

|

|

Damping constant |

kN-sec/m |

300 |

해석에 고려한 궤도 길이는 총 200 m이고 중간 100 m 구간을 자갈궤도에서 사전제작형 슬래브궤도로 시공한 것을 모델링하여 해석을 수행하였다.

Fig. 5

3.3 해석 결과

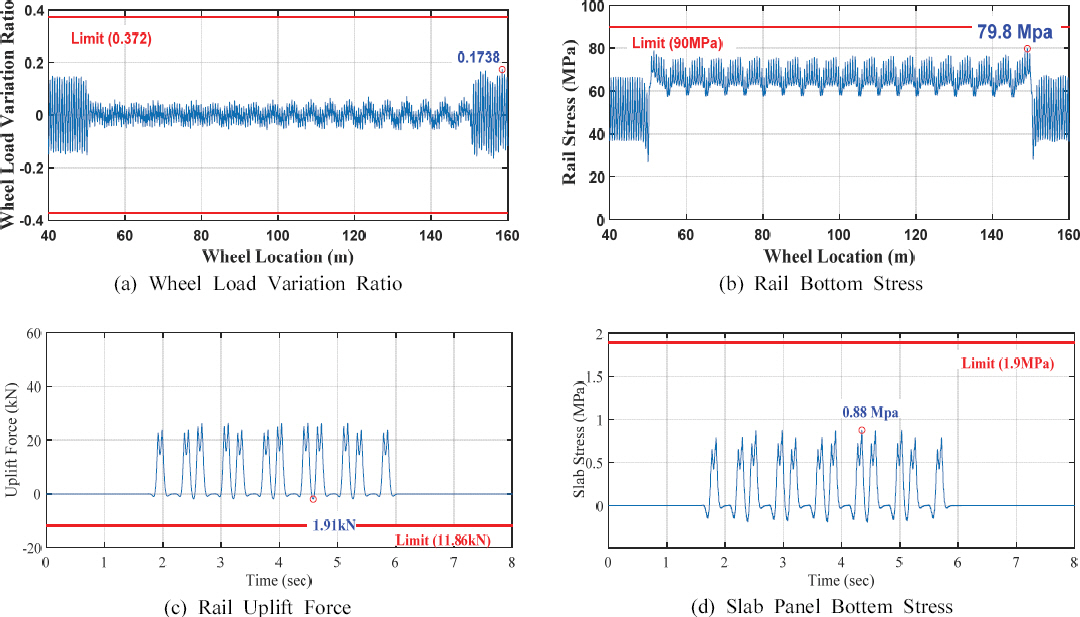

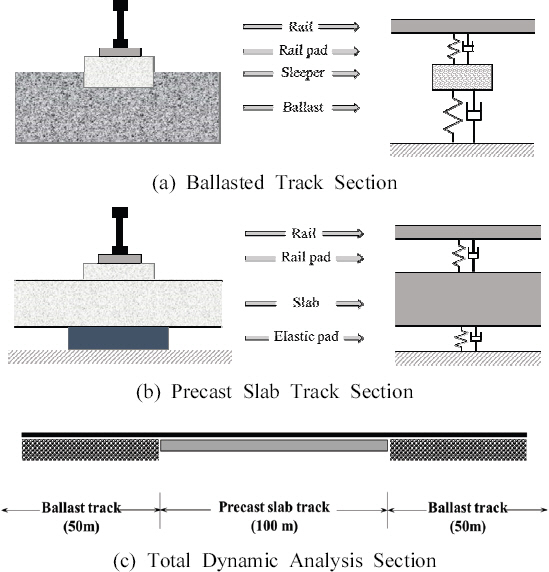

이상의 차량과 궤도의 제원을 이용하여 한국철도기술연구원에서 개발한 차량-궤도 상호작용 해석 전용 유한요소 프로그램(All Purpose Analysis of Train Structure Interaction)을 이용하여 해석을 수행하였다. 해석 모델인 차량과 궤도시스템 모두 종방향으로 좌우 대칭이기 때문에 해석은 1/2 모델에 대해 수행하였으며 차량의 속도는 110 km/h이다. 상호작용 해석결과는

Fig. 6과 같다.

Fig. 6

Wheel-Rail Interaction Dynamic Analysis Results

Fig. 6의 (a)는 차륜의 윤하중 변동률을 나타낸 것이다. 자갈도상궤도에서는 최대 0.174의 윤하중 변동율이 발생한다. 그러나 사전제작 콘크리트 도상에서는 0.152의 윤하중이 변동율이 발생하며 자갈도상의 87.5% 수준으로 감소하여 더 좋은 주행안정성을 보인다. 윤하중의 변동율은 제한값은 0.372이며 제한값의 40.9%로 거동하다 접속구간에서 46.7%로 다소 증가한다.

Fig. 6의 (b)는 열차 주행시 레일의 응력을 나타낸 것이다. 자갈도상 궤도에서는 최대 66.6 MPa의 응력이 콘크리트 도상에서는 최대 79.8 MPa의 응력이 발생하여 19.6%로 다소 상승하지만 이는 콘크리트 궤도의 궤도지지강성이 다소 증가하기 때문이며 한도로 제시한 90 MPa에 비해 88.7% 수준으로 제한값 이내에서 거동한다.

Fig. 6의 (c)는 레일 상향력을 나타낸 것이다. 열차가

Fig. 6의 전체 해석구간 200 m를 주행시 자갈도상 궤도와 프리캐스트 슬래브궤도에서 발생되는 체결장치의 레일 상향력 중 가장 크게 발생하는 그래프를 분석한 결과이다. 발생위치는 53.7875 m이며 프리캐스트 슬래브 궤도구간 첫 번째 패널의 좌로부터 6번째 체결장치가 위치한 곳이며 이 지점에 서 가장 큰 상향력이 발생한다. (c)는 레일 상향력이 가장 크게 발생한 지점에서 열차가 주행시 발생하는 상향력의 이력을 표시한 것이다. 발생되는 상향력은 최대 1.91 kN이 발생하며 이는 한계값 11.86 kN의 16.1%에 해당된다.

Fig. 7의 (d)는 슬래브패널의 저부응력을 나타낸 것이다. 이는

Fig. 6의 전체 해석구간 200 m를 주행시 프리캐스트 슬래브궤도에서 패널에서 발생되는 인장력 중 가장 크게 발생하는 그래프를 분석한 결과이다. 발생위치는 54.4375 m이며 프리캐스트 슬래브 궤도구간 첫 번째 패널의 좌로부터 7번째 체결장치가 위치한 곳이며 이 지점의 패널 하부에서 가장 큰 인장력이 발생한다. 기준은 1.9 MPa로 최대발생값은 0.88 MPa이 발생했으며 이는 제한값의 46.3%로 안정된 값을 보여준다.

Fig. 7

Sensor Locations for Evaluating the Behavior of 2 Slab Panel Assembly with Rail Mounting (Load Case I)

4. 사전제작용 궤도의 정적 성능시험

4.1. 시험의 목적

급속시공 사전제작형 궤도는 실용화하기 위해서는 개발된 철도시설에 대한 성능을 확인하고 실제 운행선에 적용하기 위해서 타당성을 검증하는 절차를 거치는데 이는 국가철도공단이 제정한 “철도시설성능검증지침”에 제시되어 있다(KR, 2015). 조립시험계획서에 따른 공인시험기관에 시험을 의뢰하고 시험결과 보고서를 제출하여 적합여부를 판정하게 된다. 본 논문에서는 조립시험 단계 중 수행한 정하중시험 결과를 분석하였다.

이 절차를 준비하기 위한 평가시험항목은

Table 3과 같다. 조립시험시 정적시험과 동적시험을 수행하는데 이중 정적 성능시험만 수행하였고 정적 시험항목을 상세히 나타낸 것은 각각

Table 4와 같다.

Table 3

Test of Assembly Precast Slab Track

|

Test Items |

Applied Load (kN) |

|

Static Test |

Displacement of Rail |

150∼440 |

|

Relative Displacement of Rail |

|

Dynamic Test |

Displacement of Rail |

250 |

|

Relative Displacement of Rail |

|

Fatigue Test |

Residual Gauge Displacement |

130 ± 120 |

Table 4

|

Division |

Loading Point |

Loading Step |

|

Loading Condition |

Test No. |

|

Loading after Rail Fastening 2 Panel |

SRL01 (Load Case I) |

1/2 panel 4/4 point (4.95 m from Panel origin / left and right rails) |

150~440 kN (8step Loading) |

|

SRL02 (Load Case II) |

2/2 panel 2/4 point (7.425 m from Panel origin / left and right rails) |

150~440 kN (8step Loading) |

|

SRL01-1side (Load Case III) |

1/2 Panel end 4/4 point (7.425 m from Panel origin / only left rails) |

150~440 kN (8step Loading) |

4.2 시험방법

본 실험을 위해서 현장에 시공되는 궤도와 동일한 제원의 자갈궤도 급속개량을 위한 사전제작형 궤도 시험체를 제작하였다. 주요 제원은

Table 5와 같다.

Table 5

Main Dimensions of Precast Track

|

Specifications |

Dimensions |

|

Panel Size (mm) |

2,380 (W) × 230 (H) × 4,950 (L) |

|

Strength (MPa) |

45 |

|

Panel Weight (t) |

7.6 |

사전제작 프리캐스트 패널을 구성하는 레일, 슬래브 패널, 탄성받침을 결합하여 구성된 궤도 시스템의 거동을 평가하기 위하여 2개의 패널의 조립시험체에 대해서 정적하중시험을 수행하였다.

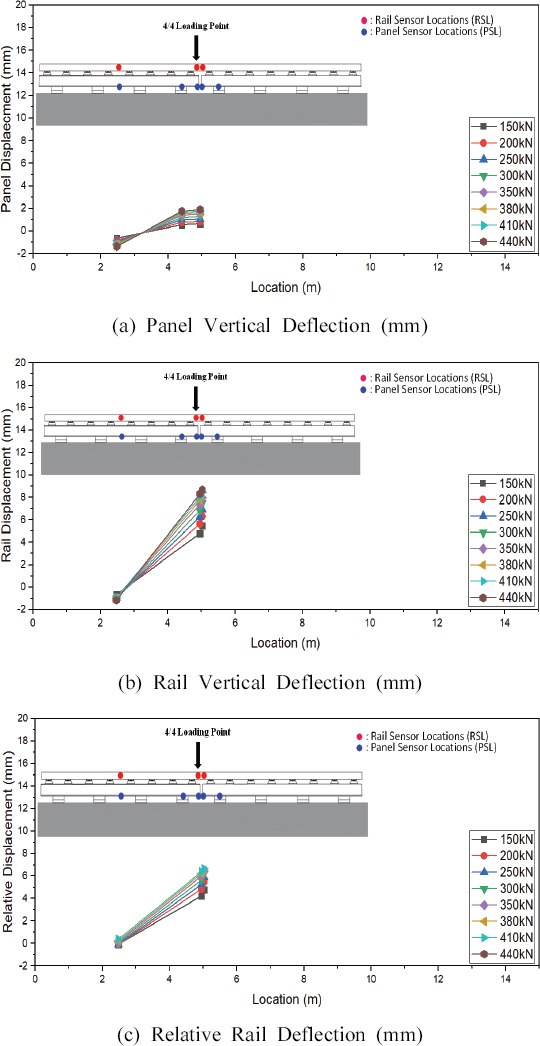

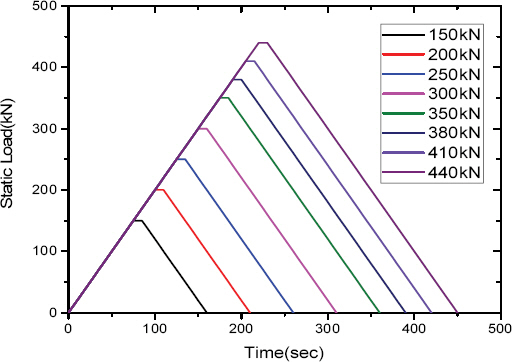

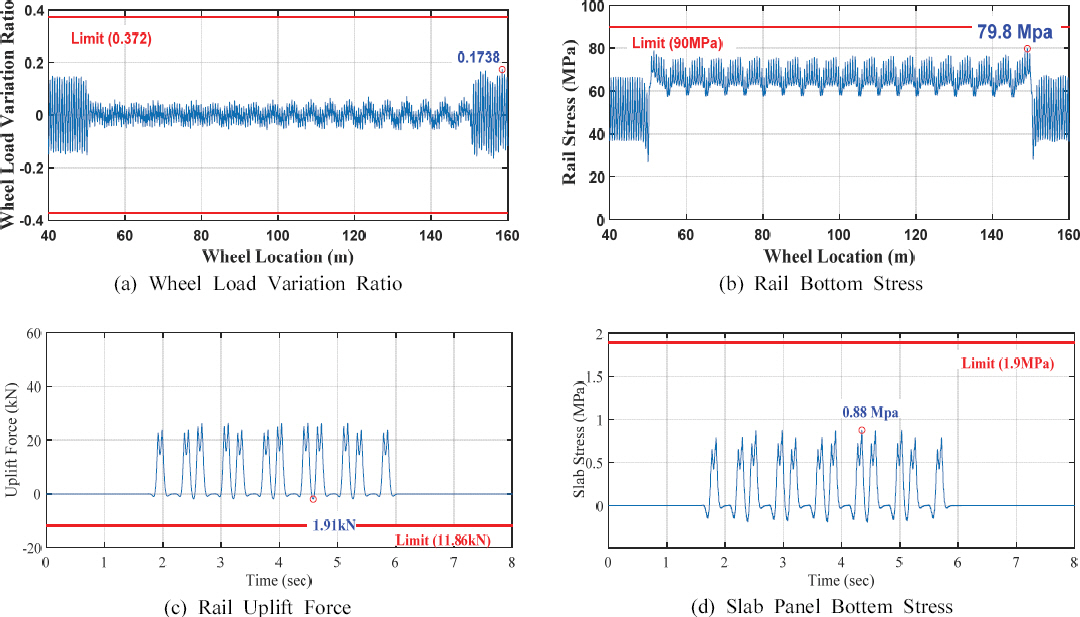

하중재하는 1번 패널 4/4지점(Load Case I), 2번 패널 2/4지점을 재하(Load Case II)하였는데 이를 나타낸 것이 Figs.

8,

9이다. 단부 패널의 한방향 하중재하 시험은

Fig. 10과 같이 2번 패널 편측에 하중을 재하(Load Case III)하였다. 하중재하 시험의 주요 목적은 열차 하중이 슬래브 패널이 불연속부를 통과 할 때 레일과 슬래브에서 발생하는 연직처짐과 거동과 열차 주행시 슬래브 패널 연결부의 하중전달 특성을 평가해서 안정성을 확보했는지를 평가하기 위해서이다. 그리고 Load Case I에서는 레일 체결 전과 레일 체결 이후로 시험을 하였는데 레일 체결 이후의 윤하중이 어떻게 분배되는지 평가하고 열차 운영중 체결장치의 손상시 발생될 수 있는 영향을 조립시험을 통해서 사전 평가하기 위해서이다. 시험센서의 설치도는 Figs.

7∼

9과 재하하중 선도는

Fig. 10과 같다.

Fig. 8

Sensor Locations for Evaluating the Behavior of 2 Slab Panel Assembly with Rail Mounting (Load Case II)

Fig. 9

Sensor Locations for Evaluating the Behavior of 2 Slab Panel Assembly with Rail Mounting (Load Case III)

Fig. 10

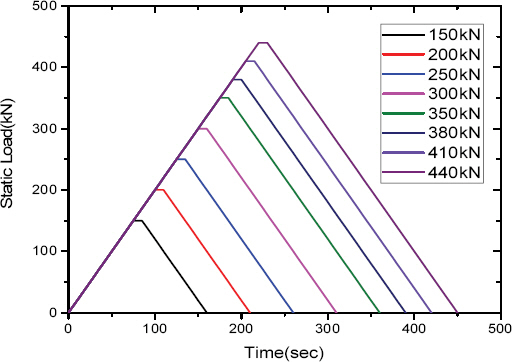

정적하중 시험시 Full Scale 시험에서는 150, 200, 250, 300, 350, 380, 410, 440 kN으로 하중을 재하하였고 하중 가력속도(DIN 45673-1)는 2 kN/s이며 최대하중은 10 sec동안 지속했다. 1/2 scale 재하하중시험은 75, 100, 150, 190 kN의 하중을 2 kN/s로 재하하였고 최대하중은 10 sec간 지속하였다(

Lee et al., 2019).

하중가력기는 최대 하중 1,000 kN 최대 스트로크는 500 mm의 다셀의 ULM-100 로드셀을 사용하였다. 가력 프레임은 길이 10,000 mm, 폭 4,600 mm의 제원을 가지고 있다. 변위측정 장비로는 50 mm 용량의 변위측정센서(LVDT)를 사용하였고 LS1-0050-002-421-202 규격을 사용한다.

Fig. 11은 2개 패널 조합시험체의 시험 장면을 나타낸 것이다.

Fig. 11

Loading Test of 2 Panel Assembly Fastening with 60 Rail

5. 정적시험 분석 결과

5.1 하중-변위 분석결과

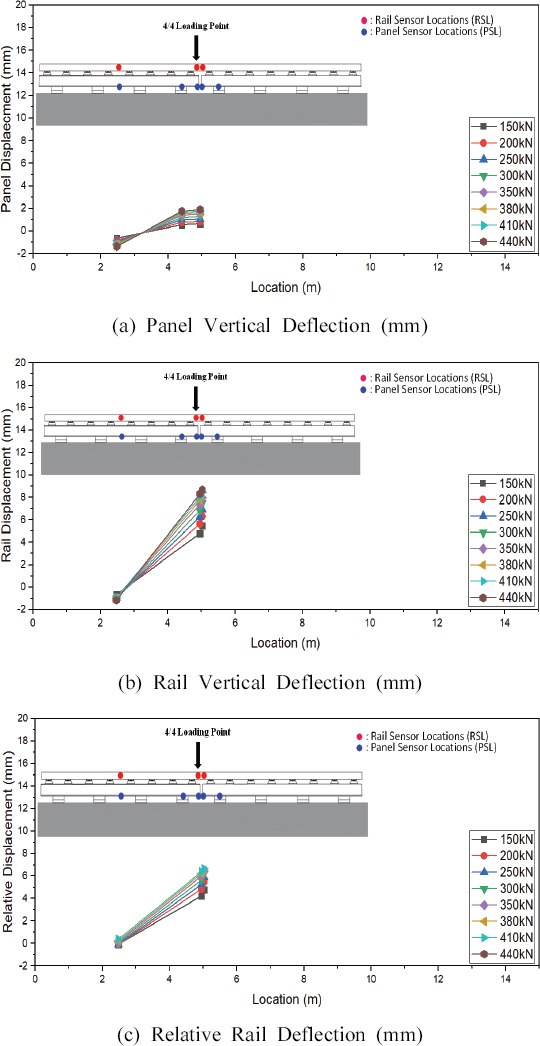

사전제작형 궤도의 2패널 조립시험체의 하중재하 1번(Load Case I) 중의 체결 전의 시험을 수행한 결과이다.

Table 6과 같이 패널에서는 1패널 단부(L8B)에서 0.66∼1.91 mm, 1패널 단부 탄성패드 설치 패널(L9B)에서는 0.56∼1.76 mm까지 패널수직변위가 발생한다. 중앙부 패널(L10B)은 레일 체결전 상태로서 상향력(Uplift Force)이 발생하며 0.62∼1.36 mm의 상향 연직변위가 발생한다. 이를 나타낸 그래프가

Fig. 12의 (a)이다. 레일 변위는 1패널 후방 중앙부(L5B)와 1패널 전방 단부(L2F)의 절대변위와 상대변위를 나타낸 것이

Table 7이다. 체결전 1패널 전방 단부(L2F)의 상대변위는 레일변위와 패널변위의 차이로서

Fig. 12의 (C)와 같다.

Table 6

Maximum Panel Vertical Deflection before Rail Fastening (Loading Point on 1st Panel at 4/4 Point)

|

Load (kN) |

Panel Deflection (mm) |

|

L8B (P) |

L9B (P) |

L10B (P) |

Average |

|

150 |

0.66 |

0.56 |

-0.62 |

0.20 |

|

200 |

0.83 |

0.78 |

-0.79 |

0.27 |

|

250 |

1.06 |

1.00 |

-0.92 |

0.38 |

|

300 |

1.29 |

1.19 |

-1.04 |

0.48 |

|

350 |

1.52 |

1.40 |

-1.16 |

0.59 |

|

380 |

1.66 |

1.52 |

-1.22 |

0.65 |

|

410 |

1.78 |

1.64 |

-1.32 |

0.70 |

|

440 |

1.91 |

1.76 |

-1.36 |

0.77 |

Fig. 12

Rail and Panel Deflection Measurement for Panel Assembly before Rail Fastening (Loading on 1st Panel at 4/4 Point)

Table 7

Maximum Rail Relative Deflection before Rail Fastening (Loading Point on 1st Panel at 4/4 Point)

|

Load (kN) |

Rail Vertical Deflection (mm) |

Rail Relative Deflection (mm) |

|

L2F (R) |

L5B (R) |

L2F (R) |

L5B (R) |

|

150 |

4.79 |

-0.68 |

4.23 |

-0.06 |

|

200 |

5.63 |

-0.88 |

4.85 |

-0.08 |

|

250 |

6.26 |

-0.98 |

5.27 |

-0.05 |

|

300 |

6.84 |

-1.02 |

5.64 |

0.02 |

|

350 |

7.40 |

-1.03 |

6.00 |

0.13 |

|

380 |

7.75 |

-0.98 |

6.23 |

0.23 |

|

410 |

8.02 |

-0.94 |

6.38 |

0.38 |

|

440 |

8.30 |

-1.15 |

6.54 |

0.21 |

사전제작형 궤도의 2패널 조립시험체의 하중재하 1번(Load Case I) 시험중 레일과 패널이 체결된 경우 조립시험체의 패널과 레일의 연직변위는 Tables

8,

9와 같다. 조립시험체의 1패널 단부(L8B)에서 0.31∼0.95 mm, 1패널 단부 탄성패드 설치 패널(L9B)에서는 0.37∼1.15 mm까지 패널 연직변위가 발생한다. 중앙부 패널은 레일 체결전 상태로서 단부측의 하중가력으로 인해 상향력(Uplift Force)이 발생하고 이에 따라 패널변위도

Fig. 13의 (a)와 같이 상향변위가 발생한다.

Table 8

Maximum Panel Vertical Deflection after Rail Fastening (Loading Point on 1st Panel at 4/4 Point)

|

Load (kN) |

Panel Deflection (mm) |

|

L8B (P) |

L9B (P) |

L10B (P) |

Average |

|

150 |

0.31 |

0.37 |

-0.07 |

0.20 |

|

200 |

0.42 |

0.51 |

-0.08 |

0.28 |

|

250 |

0.51 |

0.65 |

-0.09 |

0.36 |

|

300 |

0.61 |

0.77 |

-0.11 |

0.42 |

|

350 |

0.73 |

0.90 |

-0.13 |

0.50 |

|

380 |

0.80 |

0.99 |

-0.14 |

0.55 |

|

410 |

0.86 |

1.07 |

-0.16 |

0.59 |

|

440 |

0.95 |

1.15 |

-0.16 |

0.65 |

Table 9

Maximum Rail Relative Deflection after Rail Fastening (Loading Point on 1st Panel at 4/4 Point)

|

Load (kN) |

Rail Vertical Deflection (mm) |

Rail Relative Deflection (mm) |

|

L2F (R) |

L5B (R) |

L2F (R) |

L5B (R) |

|

150 |

1.88 |

-0.01 |

0.94 |

0.06 |

|

200 |

2.46 |

-0.01 |

1.30 |

0.06 |

|

250 |

2.99 |

-0.02 |

1.71 |

0.07 |

|

300 |

3.46 |

-0.02 |

2.01 |

0.10 |

|

350 |

3.87 |

-0.02 |

2.30 |

0.11 |

|

380 |

4.1 |

-0.02 |

2.43 |

0.11 |

|

410 |

4.31 |

-0.03 |

2.55 |

0.13 |

|

440 |

4.48 |

-0.05 |

2.61 |

0.10 |

레일과 체결후 1패널 전방 단부(L2F)의 상대변위는 레일변위와 패널변위의 차이로서

Table 9와 같이 0.94∼2.61 mm까지 변화하며

Fig. 13의 (c)와 같다.

Fig. 13

Rail and Panel Deflection Measurement for Panel Assembly after Rail Fastening (Loading Point on 1st Panel at 4/4 Point)

Table 7과

Table 9의 레일 체결 전후의 상대변위량을 비교해보면 1패널 단부(L8B)에 체결전이 0.66∼1.91 mm이고 체결 후 0.31∼0.95 mm로 패널 연직변위가 47.0∼50.6%가 감소하였고 1패널 전방 단부 레일(L2F)은 체결 이후 0.94∼2.61 mm로 레일 상대변위는 22.2∼40.0%로 감소하였다. 또한 레일 체결전에 1패널 중앙부 레일(L5B)에서 -0.06∼0.21 mm의 상향 변위가 발생하였지만 체결 후에는 0.06∼0.10 mm의 하향 변위가 측정되었다. 이로서 재하되는 윤하중은 체결된 레일을 통해 분배되고 패널, 패널하부 슬래브지지 패드로 배분될 것으로 판단된다.

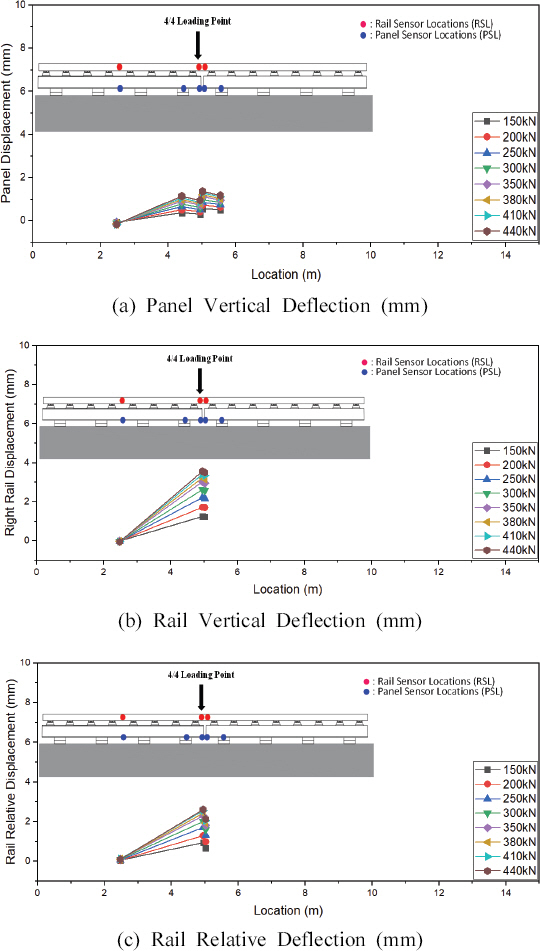

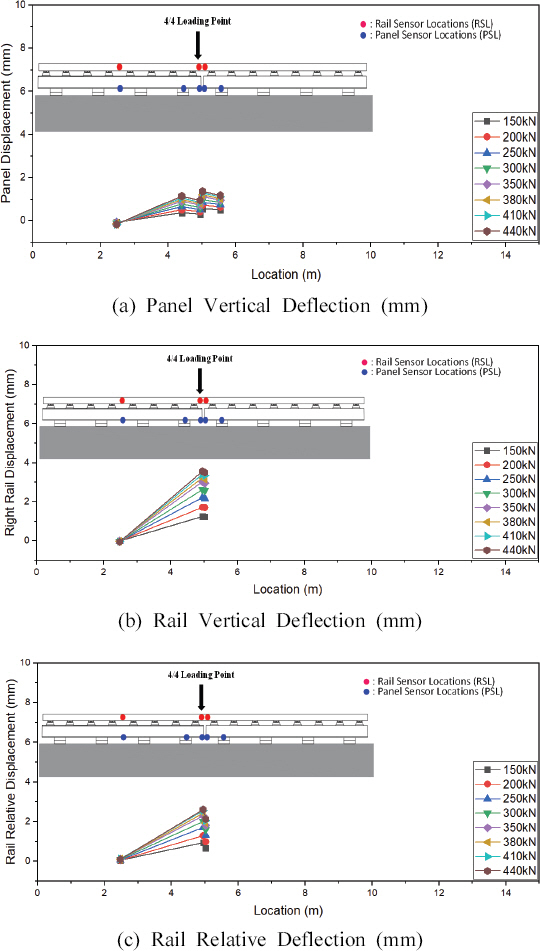

사전제작형 궤도의 2패널 조립시험체의 하중재하 2번(Load Case II) 시험은 정적하중 150∼440 kN을 1번 패널의 2/4지점(2패널 중앙부와 일치)에 하중을 재하한다. 패널과 레일의 연직변위를 나타낸 것은 Tables

10,

11과 같다. 패널에서는 2패널 단부(L8B)에서 0.29∼0.54 mm, 2패널 단부 탄성패널 설치부(L7B)에서는 0.15∼0.17 mm가 발생하였다. 중앙부 패널(L6B)에서는 0.60∼1.44 mm가 발생하였다.

Fig 14는 이를 나타낸 그래프이다.

Table 10

Maximum Panel Vertical Deflection after Rail Fastening (Loading Point on 2nd Panel at 2/4 Point)

|

Load (kN) |

Panel Deflection (mm) |

Support Stiffness (kN/mm) |

|

L6B (P) |

L7B (P) |

L8B (P) |

Average |

|

150 |

0.60 |

0.17 |

0.29 |

0.35 |

53.07 |

|

200 |

0.76 |

0.18 |

0.36 |

0.43 |

57.69 |

|

250 |

0.93 |

0.17 |

0.43 |

0.51 |

61.27 |

|

300 |

1.07 |

0.17 |

0.47 |

0.57 |

65.79 |

|

350 |

1.20 |

0.16 |

0.50 |

0.62 |

70.56 |

|

380 |

1.26 |

0.17 |

0.52 |

0.65 |

73.08 |

|

410 |

1.36 |

0.15 |

0.53 |

0.68 |

75.37 |

|

440 |

1.44 |

0.15 |

0.54 |

0.71 |

77.46 |

Table 11

Maximum Rail Relative Deflection after Rail Fastening (Loading Point on 2nd Panel at 2/4 Point)

|

Load (kN) |

Rail Vertical Deflection (mm) |

Rail Relative Deflection (mm) |

|

L3B (R) |

L2B (R) |

L3B (R) |

L2B (R) |

|

150 |

0.13 |

1.72 |

-0.16 |

1.12 |

|

200 |

0.15 |

2.36 |

-0.21 |

1.61 |

|

250 |

0.19 |

2.94 |

-0.24 |

2.01 |

|

300 |

0.20 |

3.45 |

-0.27 |

2.38 |

|

350 |

0.22 |

3.80 |

-0.28 |

2.69 |

|

380 |

0.22 |

4.11 |

-0.30 |

2.85 |

|

410 |

0.24 |

4.33 |

-0.29 |

2.97 |

|

440 |

0.24 |

4.56 |

-0.30 |

3.13 |

Fig. 14

Results of Rail and Panel Deflection Measurement for 2 Slab Panel Assembly after Rail Fastening (Loading on 2nd Panel at 2/4 Point)

레일 변위는

Table 11과 같으며 2패널 후방 단부 레일(L3B)에서는 상대 수직변위가 최대 0.30 mm까지 발생하여 상향력이 발생하였다. 2패널 후방 중앙부(L2B)에서는 최대 3.13 mm까지 연직방향 변위가 발생하였다.

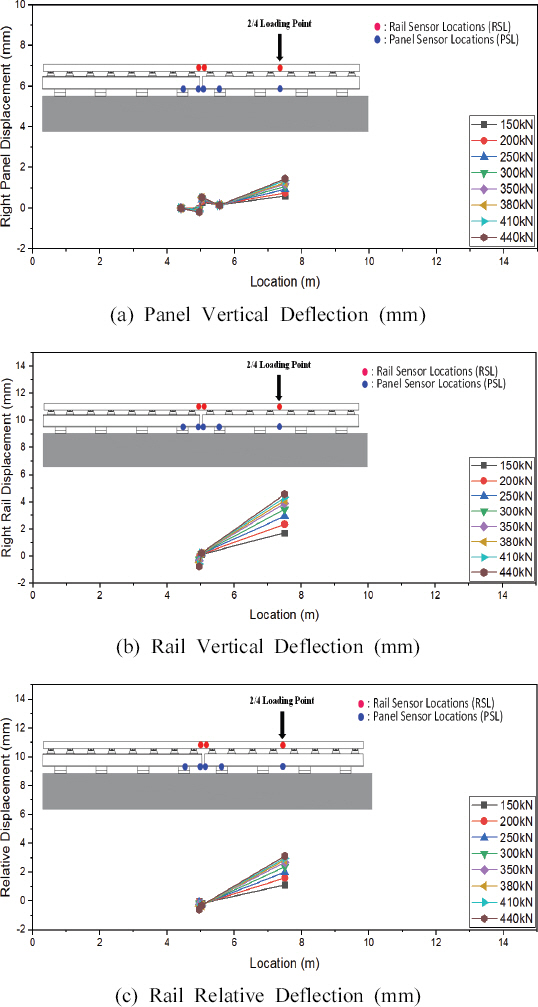

Tables

12,

13은 2번 패널 편측 하중재하시 발생되는 거동을 나타낸 것이다. 주행중인 열차의 윤하중이 궤도구조의 기하학적 불균일한 지점이나 궤도강성 전이구간(Transition)을 통과시 발생할 수 있는 불균일한 윤하중 재하로 인한 궤도구조의 영향을 궤도 편측 하중재하시험을 통해 검토하였다.

Table 12

Maximum Panel Vertical Deflection for Loading on One Side (Loading Point on 2nd Panel at 2/4 Point)

|

Load (kN) |

Panel Deflection (mm) |

|

L5F (R) |

L6B (P) |

L7B (P) |

L8B (P) |

Average |

|

75 |

-0.03 |

0.67 |

0.53 |

0.46 |

0.41 |

|

100 |

-0.03 |

0.83 |

0.65 |

0.58 |

0.51 |

|

150 |

-0.02 |

1.12 |

0.88 |

0.75 |

0.68 |

|

190 |

-0.01 |

1.32 |

1.00 |

0.84 |

0.79 |

Table 13

Maximum Rail Vertical Deflection for Loading on One Side (Loading on 2nd Panel at 2/4 Point)

|

Load (kN) |

Rail Vertical Deflection (mm) |

Rail Relative Deflection (mm) |

|

L3B (R) |

L2B (R) |

L1F (R) |

L3B (R) |

L2B (R) |

L1F (R) |

|

75 |

0.06 |

1.89 |

0.01 |

-0.40 |

1.22 |

0.04 |

|

100 |

0.13 |

2.55 |

0.02 |

-0.46 |

1.72 |

0.05 |

|

150 |

0.25 |

3.73 |

0.04 |

-0.51 |

2.61 |

0.07 |

|

190 |

0.33 |

4.39 |

0.04 |

-0.50 |

3.07 |

0.03 |

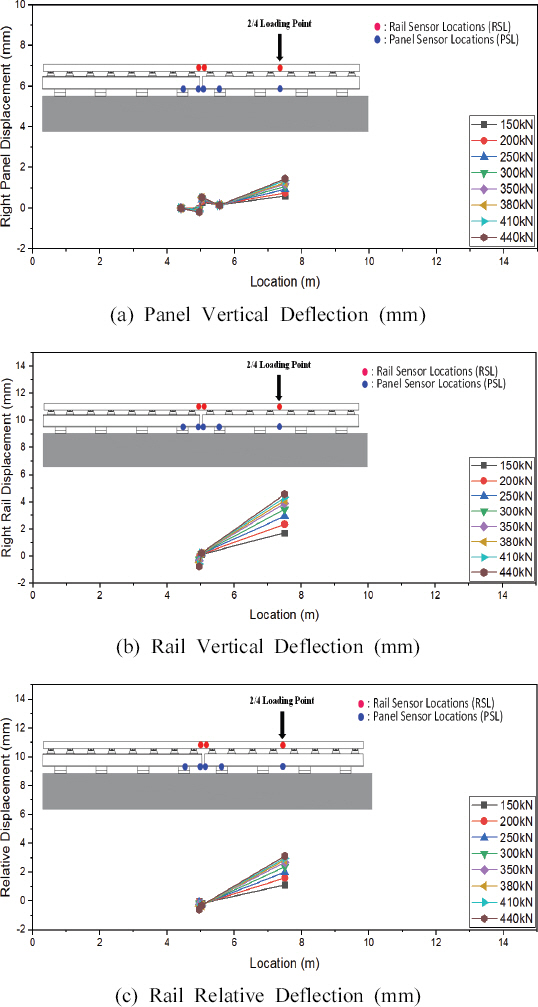

Fig. 15는 편측 하중재하시 2패널 후방 중앙부(L6B)에서 발생하는 상대변위량을 나타낸 것으로서 0.40∼0.51 mm가 상향으로 발생하는 단부와 가까운 레일과 체결장치에서 상향력이 발생할 것으로 판단 된다.

Fig. 15

Results of One Side Rail and Panel Deflection Measurement for 2 Slab Panel Assembly after Rail Fasteners (Loading Point on 2nd Panel at 2/4 Point)

Table 13에서는 레일의 상대변위는 2패널 전방 레일(L1F)와 2패널 후방 중앙부 레일(L2B) 2패널 후방 단부 레일(L3B)을 비교하였다. 하중을 가력하는 2패널 후방 중앙부 레일(L2B)에서는 1.22∼1.32 mm가 발생하여 2패널 전방 레일(L1F)보다 크게 발생하였고 편측 하중 재하를 하더라도 상대변위 4 mm 이하의 값만이 발생하였다.

5.2 패널과 패널의 수직처짐 비교결과

레일 위를 주행하는 차량의 하중은 차륜을 통해 레일과 패널, 그리고 패널을 지지하는 슬래브 지지패드로 배분되는 데, 이 때 주행 차량의 차륜이 주행할 때 주행안정성에 영향을 주는 지를 판단하기 위해서 레일과 패널에서 변위 단차(Difference)가 발생하는지와 레일의 경사도(Slope)가 증가하는지에 대한 검토가 중요하다. 레일의 상대처짐의 패널 상부에서 차이가 발생하면 열차가 사전제작 궤도패널과 패널을 통과하는데 패널을 누르는 열차하중이 각기 다르며 이로인해 패널의 수직변위와 단부의 회전변위가 다르게 발생하고 패널과 레일의 변형도 차이가 발생한다. 이러한 영향으로 차량의 대차가속도 및 차체가속도와 가 변화하는 동적 거동이 주행안정성에 영향을 미치는지를 검토해야 한다.

앞서 수행한 시험에서 패널 단부, 패널 단부 상부에 위치한 레일과 인접한 패널 단부, 인접 패널 단부의 연직처짐을 측정하였고 이를 측정한 결과를 재하 하중 케이스별로 정리한 것이

Table 14이다.

Table 14

Comparison of Load Transfer Capacity between Loading Panel End and Adjacent Panel End (Loading Point on 1st Panel at 4/4 Point)

|

Load (kN) |

Panel Vertical Deflection (mm) |

Rail Vertical Deflection (mm) |

|

Loading Panel End (mm) |

Adjacent Panel End (mm) |

Difference (mm) |

Loading Panel End (mm) |

Adjacent Panel End (mm) |

Difference (mm) |

Slope (‰) |

Load Transfer Efficiency (%) |

|

150 |

0.56 |

0.31 |

0.25 |

1.25 |

1.24 |

0.01 |

0.13 |

99.60 |

|

200 |

0.72 |

0.42 |

0.30 |

1.72 |

1.71 |

0.01 |

0.13 |

99.71 |

|

250 |

0.85 |

0.51 |

0.34 |

2.22 |

2.17 |

0.05 |

0.67 |

98.86 |

|

300 |

0.99 |

0.61 |

0.38 |

2.62 |

2.58 |

0.04 |

0.53 |

99.23 |

|

350 |

1.13 |

0.73 |

0.40 |

3.03 |

2.95 |

0.08 |

1.07 |

98.66 |

|

380 |

1.21 |

0.80 |

0.41 |

3.23 |

3.15 |

0.08 |

1.07 |

98.75 |

|

410 |

1.29 |

0.86 |

0.43 |

3.41 |

3.34 |

0.07 |

0.93 |

98.96 |

|

440 |

1.37 |

0.95 |

0.42 |

3.56 |

3.50 |

0.06 |

0.80 |

99.15 |

측정결과는 150∼440 kN의 하중을 가력했을 때 측정결과에 대한 경사도와 레일에 인한 패널의 하중전달효율을 검토하였다. 하중재하 패널 부에서 패널처짐량은 0.56∼1.37 mm이며 인접 패널처짐량은 1.37∼0.95 mm까지 변하며 최대 단차량은 0.43 mm이다. 하중을 주는 패널의 처짐량의 55.4∼69.3% 수준이다.

레일은 하중재하 패널 부의 레일 처짐량은 1.25∼3.56 mm이고 인접 패널부의 레일 처짐량은 1.24∼3.50 mm로 측정되었다. 도시철도 터널구간은 철도건설규칙(규정 16조 선로설계시 유의사항)에 의해 EL-18 표준활하중을 적용하여 설계하도록 되어 있으므로 설계축중(180 kN)까지 시험하였다. 그리고 일반철도 적용을 대비해서 축중 250 kN 이상을 검토해야 하므로 최대 440 kN까지 하중재하를 통해 시험을 수행하였다. 단부간 레일 처짐량의 차이는 0.01∼0.08 mm가 발생하여 철도레일 단차(End Point Difference Deflection) 규정 2 mm 이내로 나타났으며 궤도슬래브 이격거리 75 mm로 했을 때 경사도는 0.13∼1.07‰로 일본에서 제시 승차감기준(2.5‰)과 안전성기준(2.0‰) 보다는 작아서 기준 이내로 판단된다. 구조물 안전성과 승차감 측면에서 단차기준은 국내 호남고속철도 설계지침(노반편)과 일본 철도구조물 등 설계표준⋅동해설(변위제한) 및 유럽기준에서 제시되어 있다. 이중 일본기준은 콘크리트 궤도에 적용한다.

슬래브 패널 연결부의 하중전달 특성은 하중전달효율(Load Transfer Efficiency, LTE)을 가지고 판단할 수 있으며 이는 다음 식과 같이 정의된다(

Kang et al., 2019).

운행하중 레일 기준으로는 하중전달효율(LTE)은 평균 99.12%가 측정되어서 당초 목표했던 95% 수준 이상으로 측정되었다. 사전제작 궤도는 궤도 슬래브를 서로 연결한 하중전달 구조체는 없지만 패널 상부에서 체결된 레일(60 K레일)을 통해 하중전달이 발생한 것을 알 수 있었다.

6. 결 론

본 연구에서는 급속시공 사전제작형 슬래브 궤도의 자갈궤도와 슬래브 궤도 개량구간의 궤도 천이구간에서의 동적해석을 수행하였다. 그리고 열차하중 재하시 사전제작 슬래브의 성능확인과 실제 운행선에 적용하기 위한 타당성 검증을 위해 시행하였던 철도시설성능검증 지침으로 수행한 조립시험결과를 분석하였다.

급속시공 사전제작형 슬래브궤도는 기존 자갈궤도를 철거 후 제한시간내 설치가 가능하도록 개발된 프리캐스트 플로팅 궤도는 5 m 길이의 프리캐스트 궤도패널을 사전제작하고 패널 1개 하부에 8개의 고무 받침을 배치하고 패널을 이산지지(Discrete Support)하며 종횡방향에 대해서는 패널 중앙 부 2개의 사각 홀에서부터 바닥층(인버트층)까지 연결되는 전단지지블럭으로 전단저항을 하는 구조이다. 미리 공장에서 제작된 궤도 슬래브 패널을 현장에서 조립하고 분리된 패널 위의 연속된 장대레일을 체결장치(Rail Fastener)로 체결하고 레일 위를 열차가 주행하므로 열차운행시 실제 구조물의 거동은 각각의 구성품이 조립된 조합시험체의 거동과 유사하다. 해석결과와 시험결과로부터 다음 결론을 도출하였다.

(1) 급속시공 사전제작형 궤도와 도시철도 차량과의 상호작용해석을 통해 궤도지지강성이 서로 다른 자갈궤도구간과 사전제작형 궤도와의 동적해석을 수행하였다. 해석결과 최대 윤하중 변동율은 0.174, 최대 레일 응력은 79.8 MPa, 최대 상향력은 1.91 kN, 패널의 최대 인장력은 0.88 MPa이 발생하였는데 제한값 보다 작았다. 자갈궤도-슬래브궤도 접속구간 경계부에서 레일의 응력이 순간적으로 증가하였지만 제한 값이내에서 발생하였다.

(2) 레일에 체결된 조립시험체와 궤도 슬래브 패널 2개가 체결된 시험체의 레일 수직처짐량의 변화그래프 비교한 결과, 체결후가 레일,패널의 수직 상대처짐량이 감소하고 조립시험체의 단부측에서도 상향 연직변위가 발생하지 않아 패널에 체결된 레일을 통해 열차 하중이 사전제작 궤도 슬래브의 인접 패널로 분포하는 것으로 판단된다. 또한 패널 2개가 레일로 결합된 시험체의 중앙점 및 단부의 하중 재하 시험시 에도 레일의 수직처짐(3 mm) 기준을 만족한 것으로 나타났다.

(3) 사전제작형 궤도는 패널이 분리되고 이격되어 있는데 패널을 연결하는 레일에 하중재하 시 발생되는 패널사이의 최대 레일 경사도(Slope)는 1.07‰이고 최대단차는 0.08 mm로 측정되어 승차감 및 안전성기준 이하로 측정되었다. 그리고 하중전달효율(LTE)은 평균 99.12% 이상이 측정되어 패널 상부에 체결된 연속화된 레일을 통해 구조적으로 열차하중을 충분히 전달하는 것으로 판단된다.

감사의 글

본 연구는 국가교통부 철도기술연구사업의 연구비지원(20RTRP-C148760-03)에 의해 수행되었습니다.

References

1. Esveld, C (2001).

Modern railway track. 2nd ed. Netherlands: MRT Productions.

2. Jang, S.Y, Yang, S.C, Kim, J.I, and Kim, T.W (2003) Precast concrete slab track - state of the art.

Proceedings of 2003 Autumn Conference Korean Society for Railway, pp. 104-110.

3. Jang, D.D, Kim, J.H, and Kwon, S.G (2017) Evaluation of dynamic stability of precast floating slab track with vehicle-track interaction analysis.

Journal of the Korea Academia-Industrial cooperation Society (KAIS), Vol. 18, No. 3, pp. 562-568.

4. Kang, Y.S, Vu, L, Lee, C.Y, Kwon, S.G, and Kim, J.H (2019) Experiment study on structural performance of prefabricated precast floating track.

J. Korean Soc. Hazard Mitig, Vol. 19, No. 5, pp. 177-187.

5. Korea Rail Network Authority (KR). (2015)

Railroad facility performance verification guidelines.

6. Lee, C.Y, Kwon, S.G, Yoon, B.H, and Kang, Y.S (2019) Commercialization of precast floating track system and ballasted track fast renovation technologies on conventional line.

Project Evaluation Evidence Report, Korea Agency for Infrastructure Technology Advancement (KAIA).

7. Ministry of Land Infrastructure and Transport (MOLIT) (2013)

Standards for railway vehicle safety criteria.

8. Railway Technology Research Institute (RTRI). Design standards for railway structures and, commentary - Limit for displacement (2006)

Ministry of Land, Infrastructure, Transport and Tourism, Japan.

9. Yang, S.C, et al (2000) A study on the maintenance-free for track system in operation.

Report of existing conventional line high-speed technology development, KRRI Research Report 00-38, Korea Railroad Research Institute (KRRI).